Область применения изобретения

Настоящее изобретение относится к сгоранию в условиях высокой теплопередачи. Более конкретно, настоящее изобретение относится к повышению эффективности сжигания в системах теплопередачи с непосредственным контактом за счет установления контролируемого обмена массы и тепла между пламенем и потоком нагреваемой текучей среды. Настоящее изобретение также относится к усовершенствованиям получения нагретого потока текучей среды, такого как пар или диоксид углерода, особенно тех, которые можно применять для увеличения добычи нефти из подземных месторождений.

Предпосылки создания изобретения

Описание предшествующего уровня техники

В системах нагревания с непосредственным контактом, как правило, используют тепло, высвобождаемое при сжигании топлива в потоке воздуха, или обогащенного кислородом воздуха, или кислорода, или в кислородсодержащем потоке. В этих системах продукты сгорания и содержащаяся в них полученная при сжигании энергия смешиваются непосредственно с текучей средой или носителем, который необходимо нагреть. Такое непосредственное смешивание приводит к усилению теплопередачи от горячих продуктов сгорания к нагреваемой текучей среде. Однако быстрое смешивание в сочетании с высокой теплопередачей может приводить к неполному сгоранию. Это может быть обусловлено плохим перемешиванием окислителя и горючих веществ. Для повышения степени завершенности реакции может быть недостаточно простого улучшения эффективности смешивания. Неполное сгорание также может быть связано с подавлением реакций сгорания, если реагенты (топливо, окислитель) были слишком сильно разбавлены до завершения реакции. Распространенным способом устранения как плохого смешивания, так и быстрого разбавления является защита зоны реакции сгорания от нагреваемой текучей среды, чтобы позволить реакции сгорания достигнуть равновесного или близкого к равновесному состояния до смешивания с нагреваемой текучей средой или носителем. Однако в некоторых случаях этого способа недостаточно для обеспечения полного реагирования кислорода или топлива. Даже если горелки работают так, что кислорода подается больше, чем требуется для полного сгорания топлива (т.е. суперстехиометрическая или бедная топливом смесь), полученная смесь газов сгорания и нагреваемой текучей среды может содержать значительное количество промежуточных продуктов сгорания, таких как CO и H2. Этот результат частично обусловлен равновесным составом продуктов сгорания. Быстрое смешивание таких продуктов сгорания с нагреваемой текучей средой может приводить к гашению реакций, приводя к высоким концентрациям таких веществ в смешанной нагретой текучей среде. Эти продукты неполного сгорания могут быть опасными или создавать проблемы для последующих операций. Аналогично, даже если горелка работает с субстехиометрической или богатой топливом смесью, т.е. в условиях подачи меньшего количества кислорода, чем требуется для полного сжигания топлива, в полученном газе сгорания могут наблюдаться значительные количества кислорода. При работе с богатой топливом смесью уровни кислорода могут быть достаточно высокими, чтобы создать проблему для безопасности. В некоторых областях применения даже низкие (м.д. по объему) уровни кислорода в потоке продуктов сгорания могут быть нежелательными из-за потенциальных проблем с коррозией.

В предшествующих идеях по использованию сжигания в теплообмене с непосредственным контактом сред используют охладитель для охлаждения стенки камеры сгорания и/или передней части горелки. Охладитель вводят контролируемым образом для выполнения должного процесса охлаждения без смешивания с пламенем. Скорость потока охладителя, как правило, ограничена той, которая необходима для охлаждения стенки камеры сгорания и/или передней части горелки. Многие из этих конструкций требуют очень тщательной проработки конструкции канала охлаждения. В коммерческих горелках, спроектированных без охлаждения камеры сгорания, горение оптимизируют путем защиты пламени от нагреваемой текучей среды. Это можно сделать путем размещения горелки (горелок) за обтекателем.

Патент США № 4,074,708, озаглавленный Burning Hydrogen and Oxygen to Superheat Steam, относится к способу и устройству для перегрева потока путем непосредственного контакта с кислород-водородным пламенем. Обеспечивают перегрев пара до целевой температуры, чтобы обеспечить быстрый перезапуск паровых турбин для получения энергии. В этом устройстве «ряд решетчатых отверстий ориентирован так, чтобы пар мог течь по внутренней поверхности камеры сгорания, охлаждая ее и предотвращая ее перегрев из-за горячего сжигания, происходящего внутри гильзы». Далее пару позволяют войти в камеру сгорания до горелки для обеспечения первоначального охлаждения продуктов сгорания что, предположительно, предотвращает перегрев компонентов камеры сгорания. Для улучшения смешивания продуктов сгорания и пара используется ряд завихряющих лопастей на выходе из камеры сгорания. Не упоминается эффективность сгорания, остаточное содержание кислорода или конструкция потока пара для оптимизации этих параметров.

Российский патент RU 2427048, озаглавленный «Система сжигания водорода для пароводородного перегрева свежего пара в цикле атомной электрической станции», относится к способу и устройству для перегрева пара, образующегося на атомной электростанции, перед подачей его к паровой турбине. Целью является увеличение мощности выработки электроэнергии станцией. Устройство состоит из водородно-кислородной горелки, которая может приводиться в действие путем ступенчатой подачи топлива для поддержания низкой температуры. В частности, в горелку подается меньше водорода, чем требуется для расходования кислорода. Температура пламени полученного богатого кислородом отходящего газа является достаточно низкой, чтобы свести к минимуму требования к охлаждению камеры сгорания. Дополнительный водород добавляют к горячему газу на выходе из горелки для завершения сжигания в среде, где за пределами камеры сгорания происходит охлаждение потоком пара. По-видимому, не предпринимается попытка умерить кислородно-водородное пламя путем добавления разбавителя (пара).

Патент США № 7,770,646 B2, озаглавленный System, Method and Apparatus for Hydrogen-Oxygen Burner in Downhole Steam Generator, относится к направленной вниз горелке, используемой для повышения качества пара или перегрева пара, направляемого в скважину для добычи углеводородов. Эта горелка находится внутри охлаждающей облицовки. Облицовка выполнена с возможностью отделения сгорания от главного потока пара и управления смешиванием пара с продуктами сгорания. Горелка состоит из пластины с множеством колец отверстий для окислителя и топлива. На предназначенном для горелки конце охлаждающей облицовки пар может входить в облицовку через ряд выпускных отверстий, которые расположены под таким углом, чтобы пар не проникал слишком далеко в горелку и мог перемещаться вдоль стенок облицовки для обеспечения охлаждения. Это намерение предотвратить смешивание пара в зоне пламени также показано в таблице 1 этого патента, где степень радиального проникновения («впрыска») выпускаемых струй в горелку очень невелика. Далее вдоль охлаждающей облицовки, где в соответствии с ожиданиями специалиста в данной области реакции сгорания будут по существу завершены, имеются смесительные отверстия для создания струй пара, проникающих в продукты сгорания для достижения смешивания и перегрева. Для охлаждения горелки также упоминается использование CO2. Однако не упоминается контроль смешивания пара для оптимизации сгорания.

Авторы настоящего изобретения установили, что недостатки предшествующего уровня техники можно преодолеть с помощью улучшенного способа сжигания, который увеличивает чистое тепловыделение при реакциях сгорания в системах нагревания с непосредственным контактом. Топливо взаимодействует с окислителем, содержащим молекулярный кислород. При реакциях окисления выделяется тепло. Это приводит к тому, что реакционная смесь, горячая газовая смесь, пламя достигают очень высоких температур. Температура пламени будет зависеть от состава топлива, состава окислителя и соотношения окислителя и топлива. Например, стехиометрическое метан-кислородное пламя при атмосферных условиях может достигать высокой температуры, например, более 5000°F. При таких высоких температурах состав полученной горячей газовой смеси, вероятно, будет приближаться к равновесию. Кроме того, в равновесных условиях продукты сгорания CO2 и H2O могут диссоциировать с формированием промежуточных продуктов сгорания CO и H2, а также свободных радикалов. Если нагреваемой текучей среде позволить быстро смешаться с такой горячей газовой смесью, температура реакционной смеси может упасть до уровня, ограничивающего превращение диссоциированных соединений в продукты полного сгорания. В результате подавления рекомбинации или реакции диссоциированных соединений снижается чистое тепловыделение, и происходит увеличение количества промежуточных соединений, таких как CO и H2. Авторы изобретения обнаружили, что введение контролируемого количества разбавителя в пламя позволяет увеличить степень превращения диссоциированных соединений в продукты полного сгорания. Разбавитель не является топливом. И хотя разбавитель может содержать кислород (т.е. с учетом условий очень сильной обедненности топливом), итоговая концентрация кислорода в смешанном нагретом продукте может быть слишком высокой для многих областей применения. Смешивание разбавителя с реагирующими потоками топлива и окислителя в зоне сгорания приводит к получению первой нагретой газовой смеси при относительно более низкой температуре пламени, чем при отсутствии разбавителя. Относительно сниженная температура пламени будет достаточно высокой для продолжения реакций сгорания, что позволяет реакционной смеси достичь равновесного состава, причем большая часть продуктов реакции не диссоциирует и, следовательно, преимущественно представляет собой CO2 и H2O. Затем текучей среде или носителю, который необходимо нагреть, позволяют провзаимодействовать с первой нагретой смесью. Таким образом, увеличивается чистое тепловыделение реакций сгорания в системах нагревания с непосредственным контактом. Разбавитель может быть идентичным нагреваемой текучей среде или отличаться от нее. Преимущества настоящего изобретения включают снижение остаточного содержания кислорода, уменьшение количества горючих веществ, таких как непрореагировавшее топливо и/или промежуточные продукты реакции, такие как CO и H2, в нагретом потоке текучей среды, и/или более полное превращение как кислорода, так и топлива в продукты сгорания и, следовательно, тепловыделение. Чем больше количество остаточного кислорода или количество продуктов неполного сгорания в нагретом потоке текучей среды, тем более серьезными являются последствия с точки зрения затрат и эффективности.

Полученный нагретый поток текучей среды, например высокотемпературный пар, можно использовать для впрыскивания в скважину для нагрева нефти в подземном месторождении. Высокотемпературный пар может не содержать кислорода и/или не содержать промежуточных горючих веществ, таких как CO и H2. Впрыскиваемый высокотемпературный пар передает тепло нефти, снижая ее вязкость и обеспечивая возможность извлечения нефти из той же или чаще другой скважины. В некоторых ситуациях впрыск пара позволяет получить нефть, которую иначе добыть невозможно, а в других ситуациях введение пара позволяет извлечь больше нефти, чем в ином случае.

Обычно впрыскиваемый пар формируют над поверхностью земли в подходящем устройстве, таком как «прямоточный парогенератор» (OTSG), который производит пар менее 100% качества, как правило 80% качества. Воду отделяют и насыщенный пар направляют через изолированный трубопровод к устью скважины для впрыска. В некоторых случаях устье скважины может находиться на расстоянии нескольких миль. По мере прохождения пара по трубопроводу пар теряет часть тепла, несмотря на изоляцию, что приводит к конденсации части пара и, следовательно, снижает тепловую энергию, доступную для подачи в месторождение. Настоящее изобретение можно использовать для повышения качества пара и доставки большего количества тепловой энергии в месторождение. С помощью способа уменьшения или устранения избытка O2 во впрыскиваемом паре можно также уменьшить коррозионный потенциал нагретого пара, подаваемого для улучшения добычи нефти из подземного месторождения. Кроме того, нагреваемая текучая среда может содержать диоксиды углерода и другие инертные газы для различных сфер применения.

Другие цели и аспекты настоящего изобретения будут очевидны специалисту в данной области при ознакомлении с прилагаемыми описанием, чертежами и формулой изобретения.

Краткое изложение сущности изобретения

Настоящее изобретение относится к повышению эффективности сжигания в системах теплопередачи с непосредственным контактом за счет установления контролируемого обмена массы и тепла между пламенем и потоком нагреваемой текучей среды.

В одном аспекте настоящего изобретения представлен способ сжигания. Способ включает:

обеспечение топлива, окислителя, разбавителя и нагреваемой текучей среды;

взаимодействие топлива с окислителем в присутствии разбавителя с образованием первой нагретой смеси;

формирование нагретой текучей среды путем непосредственного контакта нагреваемой текучей среды с первой нагретой смесью;

причем нагретая текучая среда имеет более низкую концентрацию монооксида углерода и/или молекулярного кислорода, чем можно достигнуть при непосредственном контакте текучей среды с идентичным в прочих отношениях пламенем, в котором не используется добавление разбавителя.

В одном варианте осуществления разбавитель и нагреваемая текучая среда имеют по существу одинаковый состав. В другом варианте осуществления разбавитель и нагреваемая текучая среда отличаются друг от друга. В некоторых вариантах осуществления разбавитель может подаваться отдельно от топлива и/или окислителя или может предварительно смешиваться с топливом и/или окислителем.

В другом аспекте настоящее изобретение представляет способ нагревания текучей среды путем непосредственного контакта для получения высокотемпературной текучей среды, такой как пар, для впрыска в скважину для нагревания нефти в подземном месторождении. Высокотемпературный пар может не содержать кислорода и/или не содержать промежуточных горючих веществ, таких как CO и H2.

Используемый в настоящем документе термин «окислитель» означает обогащенный кислородом воздух, или кислород, или текучую среду, содержащую по меньшей мере 21 об.% молекулярного кислорода. Используемый в настоящем документе термин «перегретый пар» означает пар, который имеет температуру выше температуры испарения (кипения) при абсолютном давлении, при котором проводится измерение температуры. Перегретый пар не содержит жидкой воды.

В настоящем документе термины «непосредственный теплообмен» и «непосредственная теплопередача» означают передачу тепла к материалу, который предназначен для нагревания, путем непосредственного контакта с другим материалом, от которого передается тепло.

В настоящем документе термины «косвенный теплообмен» и «косвенная теплопередача» означают передачу тепла к материалу, который предназначен для нагревания, от другого материала, от которого передается тепло, причем материал, который предназначен для нагревания, не контактирует непосредственно с материалом, от которого передается тепло.

В настоящем документе термин «пламя» относится к сгораемой реакционной смеси.

Краткое описание фигур

Цели и преимущества изобретения будут лучше понятны из приведенного ниже подробного описания предпочтительных вариантов его осуществления в сочетании с прилагаемыми фигурами, на которых аналогичные номера в тексте обозначают одинаковые детали, причем:

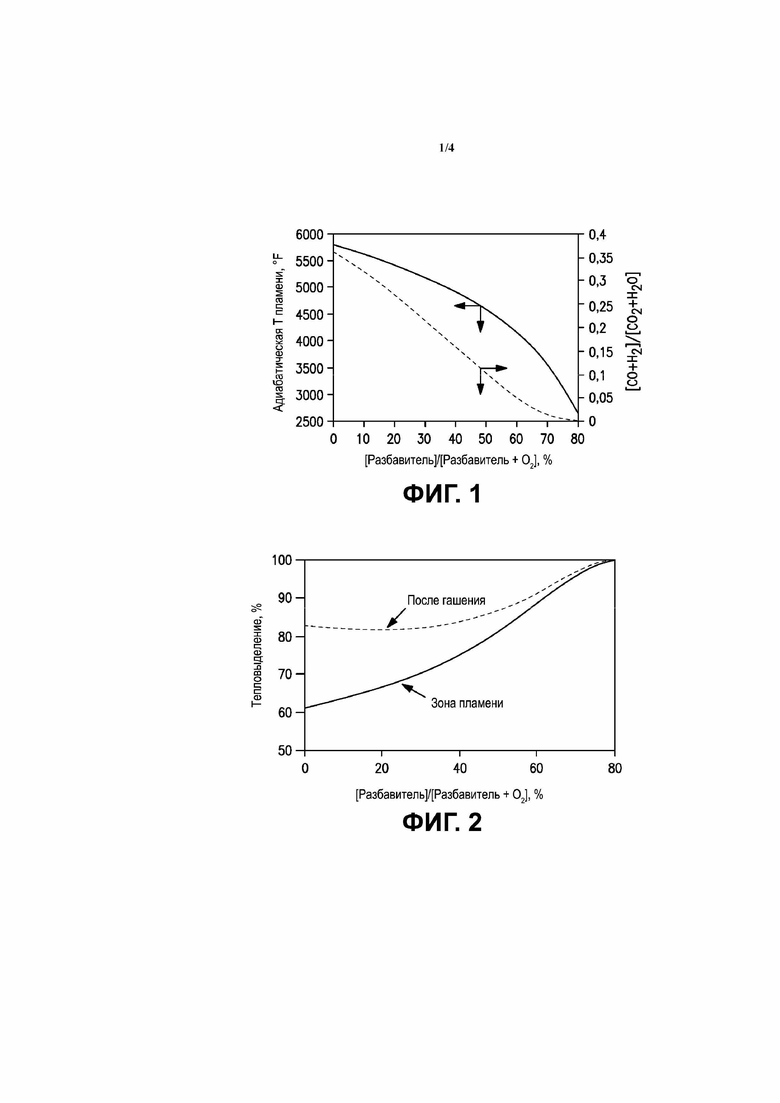

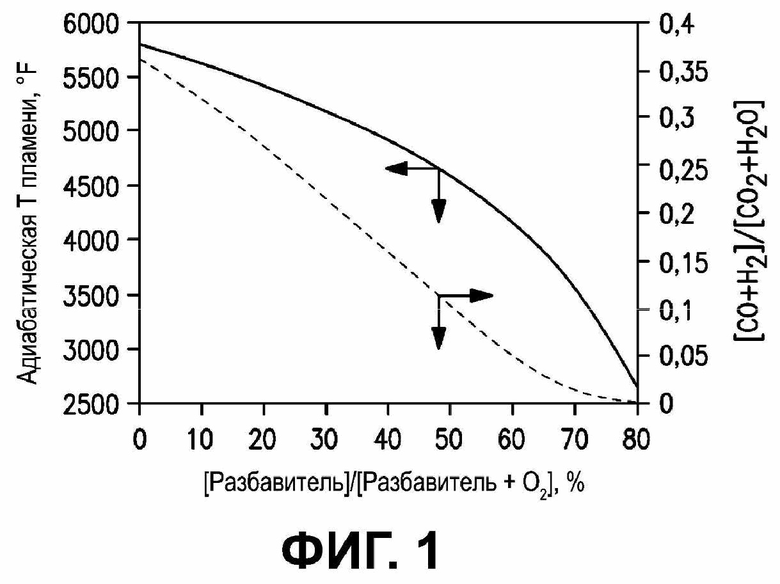

на фиг. 1 представлен график зависимости характеристик пламени при равновесии от концентрации разбавителя;

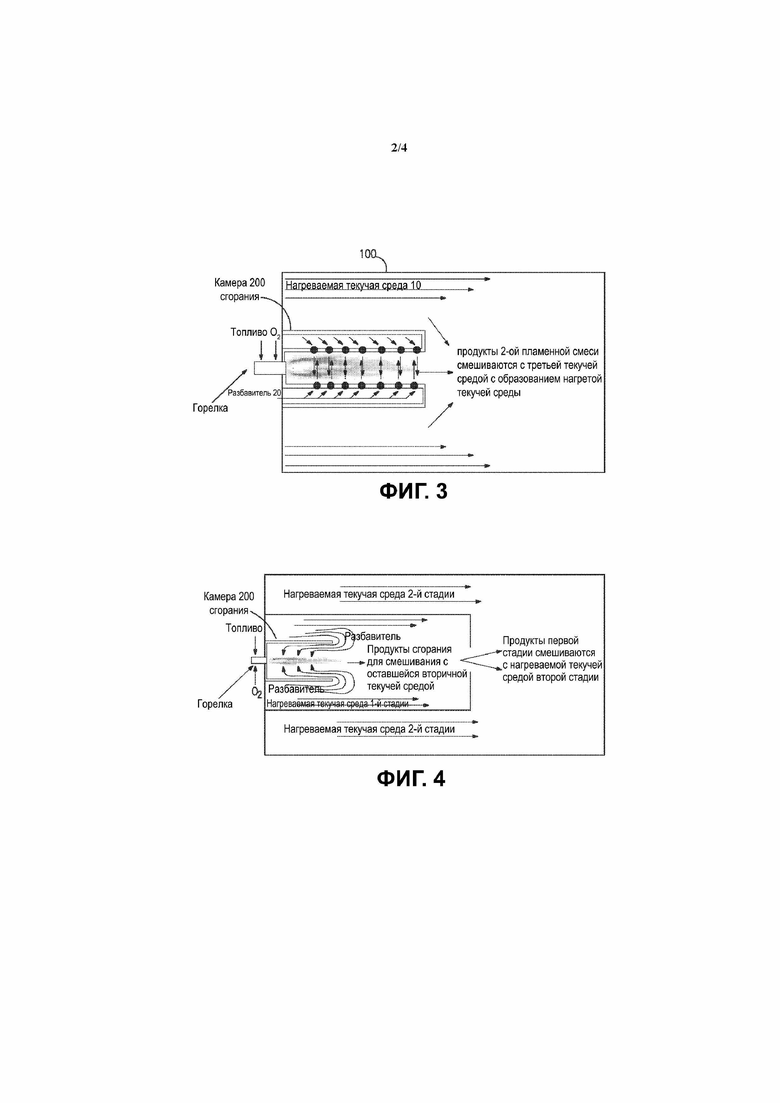

на фиг. 2 представлен график зависимости общей выделяемой теплоты от концентрации разбавителя;

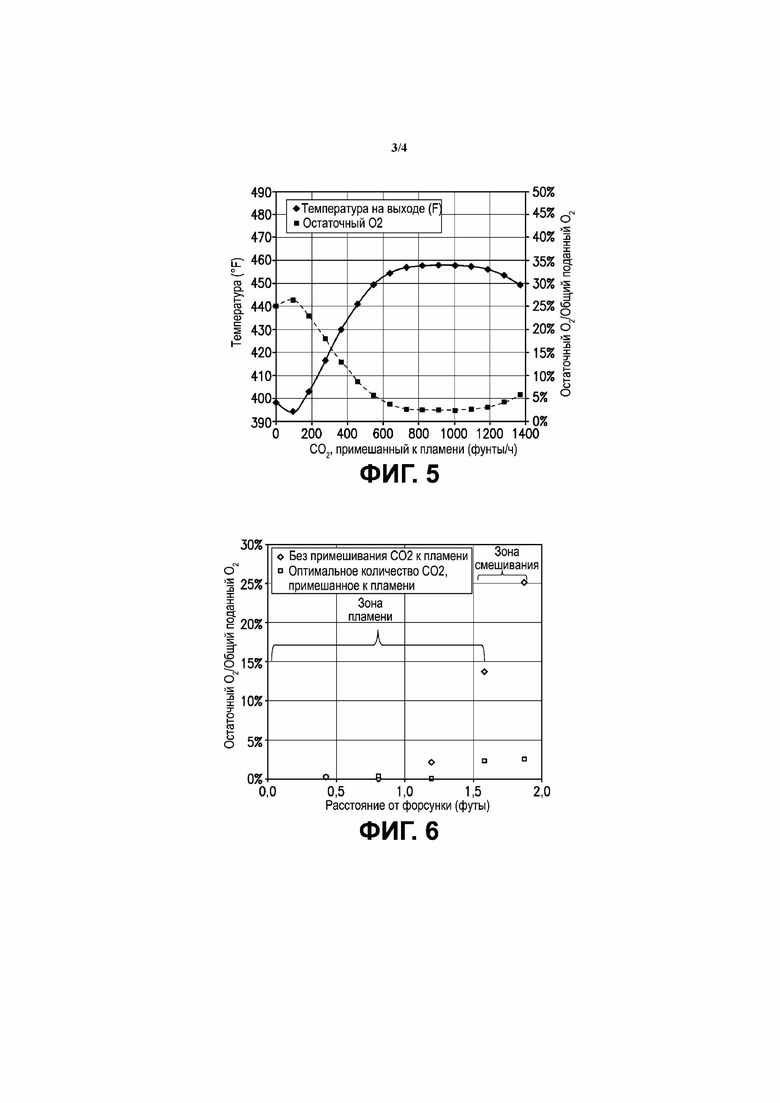

на фиг. 3 представлена схема конфигурации процесса нагревания при непосредственном контакте;

на фиг. 4 представлена схема альтернативной конфигурации процесса нагревания;

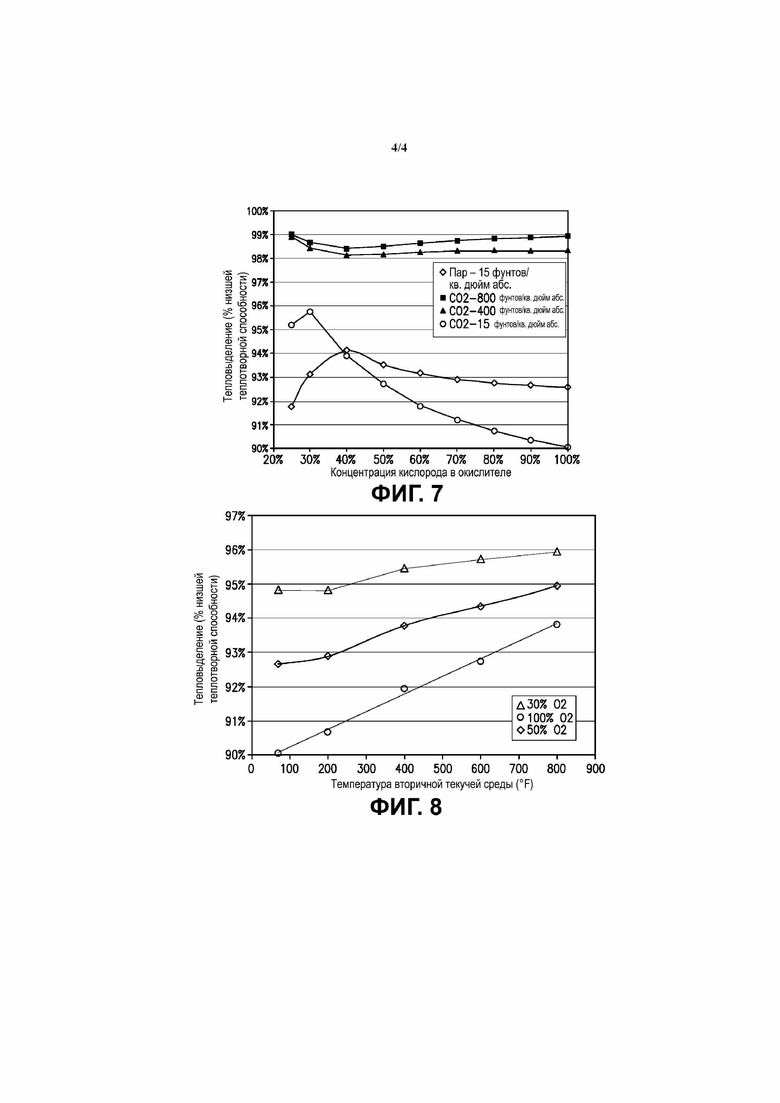

на фиг. 5 представлен график зависимости температуры и остаточного содержания кислорода в нагретом потоке от количества разбавителя;

на фиг. 6 представлен график результатов кинетического моделирования;

на фиг. 7 представлен график зависимости чистого тепловыделения от количества разбавителя; и

на фиг. 8 представлен график зависимости чистого тепловыделения от начальной температуры текучей среды.

Подробное описание изобретения

В иллюстративных целях проблема, к которой относится настоящее изобретение, будет описана со ссылкой на систему теплообмена с непосредственным контактом, которая нагревает поток текучей среды путем сгорания топливного газа, содержащего метан, и окислителя, содержащего молекулярный кислород. Во многих областях операторы стремятся избегать введения в поток текучей среды чего-либо помимо чистых продуктов сгорания (CO2 и H2O). Таким образом, подаваемый окислитель, скорее всего, будет представлять собой чистый кислород, и для обеспечения необходимого тепла используются стехиометрические количества топлива и кислорода.

Сжигание топлива, такого как метан, со стехиометрическим количеством кислорода может приводить к образованию пламени, имеющего температуру более 5500°F. Это пламя, т.е. нагретая газовая смесь при такой высокой температуре в условиях химического равновесия, содержит значительные количества диссоциированных продуктов CO и H2. Таким образом, количество теплоты, доступное для нагревания при непосредственном контакте с этой нагретой газовой смесью, составляет лишь часть от энергетической ценности топлива. В соответствии с настоящим изобретением, если такая нагретая газовая смесь образуется в результате реакций сгорания, происходящих в присутствии разбавителя, который не является топливом, химическое равновесие сдвигается в сторону продуктов более полного сгорания, другими словами, по меньшей мере часть диссоциированных CO и H2 образуют CO2 и H2O соответственно.

Это показано на фиг. 1, где представлены результаты расчетов химического равновесия. На левой оси Y отложена адиабатическая температура пламени в зависимости от отложенной по оси Х молярной процентной доли разбавителя в псевдосмеси разбавителя и кислорода. На правой оси Y отложено молярное отношение диссоциированных продуктов [CO+H2] к продуктам полного сгорания [CO2+H2O] в зависимости от отложенной по оси Х молярной процентной доли разбавителя в псевдосмеси разбавителя и кислорода. В расчетах предполагается, что адиабатическое сгорание метана (топлива) с стехиометрическим количеством кислорода (окислителя) при 350 фунтов/кв. дюйм абс. происходит в присутствии различных количеств CO2, добавляемых в качестве разбавителя в сжигаемую реакционную смесь. Без ограничения способа добавления разбавителя в область сгорания эффективная концентрация разбавителя (значения оси X) позволяет специалисту в данной области оценить количество разбавителя, необходимое для практического применения настоящего изобретения. Эффективная концентрация разбавителя в данном примере осуществления предполагает, что чистый CO2 подают в область сгорания таким образом, чтобы сжигаемая реакционная смесь разбавлялась таким количеством CO2, которое необходимо для достижения желаемых характеристик пламени. В отсутствие разбавителя или при низкой эффективной концентрации разбавителя результаты расчета химического равновесия позволяют предположить, что пламя, т.е. нагретая газовая смесь, содержит значительные количества диссоциированных веществ CO и H2. В таких условиях в сжигаемой смеси остается непрореагировавший окислитель (остаточный кислород), поскольку он не был поглощен H2 и CO. Приведение в контакт большого количества нагреваемой текучей среды с пламенем может приводить к слишком быстрому гашению процесса сжигания, что ограничивает превращение диссоциированных веществ, в результате чего в объединенной нагретой текучей среде содержание CO, H2 и/или O2 будет более высоким. Этот эффект показан на фиг. 2 с использованием того же источника метан-кислородного пламени, что и на фиг. 1. Таким образом, важно, чтобы время пребывания и температура реагирующих веществ в пламени были контролируемыми, чтобы уменьшить степень диссоциации и снизить остаточные количества непрореагировавшего кислорода, топлива и диссоциированных веществ в нагретой газовой смеси, а также увеличить выделение тепла. В настоящем изобретении выявлено многообещающее решение, которое задерживает смешивание нагреваемой текучей среды с пламенем до тех пор, пока реакция сгорания не будет завершена; и снижает температуру пламени/реакции для максимального увеличения превращения диссоциированных веществ в продукты полного сгорания.

На фиг. 3 и в данном примере осуществления показана конфигурация процесса, которая обеспечивает нагревание текучей среды 10, протекающей через трубопровод 100 или эквивалентный транспортный путь. Трубопровод 100 выполнен из любого материала, способного удерживать поток текучей среды при температурах и давлениях, подходящих для последующих операций. Устройство 200 для сжигания расположено так, чтобы сообщаться по текучей среде с текучей средой, проходящей по трубопроводу 100. В устройстве для сжигания окислитель и топливо сжигают в присутствии разбавителя 20 с образованием первой нагретой газовой смеси. Первая нагретая газовая смесь, содержащая тепло, выделившееся в результате реакций сгорания, используется для нагрева потока 10 текучей среды.

Следует отметить, что на фиг. 3 показано введение разбавителя 20 в устройство для сжигания, которое может иметь кожух, образующий камеру сгорания, внутри которой происходит горение топлива и окислителя, после чего продукты сгорания входят в контакт с потоком 10 текучей среды, проходящим через трубопровод 100. Как показано на фиг. 3, две трубы разного размера могут быть прикреплены к тем же фланцам, на которых установлена горелка. Внутренняя труба, т.е. меньший кожух, будет заключать в себя пламя горелки и будет иметь просверленные отверстия ближе к передней части горелки. Разбавитель, вводимый в кольцевое пространство между трубами меньшего и большего размера, например, из отверстий во фланцах, выполненных так, что они окружают горелку по кругу, будет уноситься во внутреннюю трубу, таким образом смешиваясь со сжигаемой реакционной смесью. Он также обеспечивает охлаждение стенки внутренней трубы. Количество разбавителя, добавляемого к сжигаемой смеси, зависит от нескольких факторов, включая размер внутренней трубы и площадь отверстий во внутренней трубе. Длина внутренней трубы является еще одним важным параметром в этой конструкции, поскольку важно, чтобы сгорание было полностью завершено в конце этой внутренней трубки, перед смешиванием с нагреваемой текучей средой.

Впрыскиваемое количество и место впрыска можно контролировать с помощью размера и количества отверстий в кожухе. Хотя конструкция кожуха может быть сходна с предложенной в патенте США № 7,770,646, назначение кожуха иное. Отверстия вблизи пламени должны быть выполнены с возможностью обеспечения смешивания с веществами пламени в самом пламени, а не для того, чтобы избежать пламени и лишь обеспечивать охлаждение кожуха (как в патенте 7,770,646). Движущей силой потока разбавителя через отверстия может быть либо более высокое давление текучей среды-разбавителя, либо унос пламенем (аналогично трубкам Вентури). Зная смешивающие характеристики горелки и тщательно проработав конструкцию перфорированного кожуха, можно контролировать смешивание текучей среды-разбавителя для максимального увеличения тепловыделения.

Материал защитного кожуха следует выбирать таким образом, чтобы избежать коррозии или других механических дефектов. Использование кислородно-топливного пламени, которое потенциально может контактировать с кожухом, может существенно ограничивать выбор материала. Одним из материалов, который можно использовать, например, является спеченный карбид кремния, который, как сообщается, имеет очень высокую теплопроводность, высокую устойчивость к термическим шоковым нагрузкам и высокую коррозионную стойкость в окислительных, восстановительных или других коррозионных атмосферах.

В другом примере осуществления разбавитель 20 может быть получен из потока 10 текучей среды. Устройство для сжигания может состоять только из внутренней трубы, причем кожух с отверстиями, просверленными в этой трубе ближе к предназначенному для горелки концу, таким образом, обеспечивает добавление надлежащего количества разбавителя к сжигаемой реакционной смеси. В еще одном примере осуществления настоящего изобретения можно использовать устройство ограничения уноса. В этом варианте осуществления кожух может иметь или не иметь просверленных отверстий для облегчения добавления разбавителя в сжигаемую реакционную смесь. Углубление, расположенное вокруг горелки, ограничивает величину потока 10 текучей среды, добавляемой в качестве разбавителя в сжигаемую реакционную смесь. Благодаря пониманию схемы уноса/смешивания в горелке можно контролировать количество разбавителя, которое втягивается через выход углубления. Например, если углубление является очень коротким, поведение струи очень похоже на поведение «свободной струи» в потоке текучей среды с быстрым смешиванием текучей среды с продуктами пламени. В другом крайнем случае, если углубление является очень длинным, текучая среда не затягивается в пламя. Для контроля степени смешивания также можно использовать базовые характеристики горелки, такие как размеры форсунок для топлива и окислителя.

Таким образом, можно обеспечить контролируемое смешивание достаточного количества разбавителя со сжигаемой реакционной смесью. Степень перемешивания определяется конструкцией горелки и конфигурацией углубления, и она может быть рассчитана с использованием корреляций уноса струи, вычислительной гидродинамики (CFD) или других инструментов, доступных специалистам в данной области. Например, в описанных выше примерах осуществления контролируемое смешивание разбавителя со сжигаемой реакционной смесью топлива и окислителя приводит к уменьшению остаточного содержания кислорода, топлива и/или диссоциированных продуктов сгорания по сравнению с ситуацией без добавления разбавителя. Напротив, неконтролируемое смешивание большого количества нагреваемой текучей среды с идентичным в прочих отношениях пламенем без разбавления может быстро гасить пламя, при этом не обеспечивается достаточное количество времени для реакции диссоциированных радикалов и образования CO2 и H2O. Контролируемое смешивание предотвращает невозможность повторного соединения радикалов после гашения реакции.

На фиг. 5 представлена упрощенная схема еще одного примера осуществления. В этой конфигурации процесса используется несколько стадий. Показано, что малое контролируемое количество нагреваемой текучей среды уносится в сжигаемую топливно-кислородную смесь. Полученная первая нагретая текучая среда будет содержать меньше продуктов неполного сгорания. На выходе из кожуха оставшуюся нагреваемую текучую среду быстро смешивают с первой нагретой текучей средой, что приводит к получению желательной нагретой текучей среды. Поскольку на первом этапе предотвращается появление CO и H2, т.е. равновесная температура и концентрация первой нагретой смеси благоприятствуют образованию CO2 и H2O, общая эффективность сжигания повышается. Поскольку смешивание и, следовательно, время гашения при объединении первой нагретой текучей среды и нагреваемой текучей среды может влиять на чистое тепловыделение, может быть полезно проводить смешивание в несколько стадий, как показано на фиг. 4. Сначала небольшое количество разбавителя примешивают при подаче в кожух для смешивания со сжигаемым топливом и окислителем с образованием первой нагретой смеси. Контролируемое количество нагреваемой текучей среды вводят на первой стадии. Смешивание этой порции нагреваемой текучей среды с первой нагретой смесью приводит к получению промежуточной нагретой текучей среды с достаточно высокой температурой для завершения реакций сгорания и достижения равновесной или близкой к равновесной концентрации, которая не содержит или содержит мало CO или H2. Оставшуюся нагреваемую текучую среду смешивают с промежуточной нагретой текучей средой с получением конечной желательной нагретой текучей среды. Способ, показанный на фиг. 4, особенно полезен, если введение разбавителя может вызывать проблемы со стабильностью пламени или образованием загрязнителя.

В соответствии с настоящим изобретением для модификации пламенной реакционной смеси можно использовать разбавитель, который не является топливом. Хотя в качестве разбавителя можно использовать избыточное количество окислителя, полученное повышенное содержание O2 в продукте может оказывать негативный эффект во многих сферах применения. Разбавитель можно вводить отдельно, или смешивать с окислителем, или смешивать с топливом, или смешивать как с окислителем, так и с топливом. Количество разбавителя, добавляемого в пламя, контролируют для модификации времени пребывания и температуры реакционных соединений таким образом, чтобы обеспечивать полное сгорание. Полученному пламени дают взаимодействовать по меньшей мере с частью нагреваемой текучей среды с образованием высокотемпературного газа. Затем высокотемпературный газ смешивают с оставшейся частью текучей среды с образованием нагретой текучей среды.

В одном примере осуществления разбавитель и нагреваемая текучая среда являются разными текучими средами. Это может быть полезно для предотвращения образования загрязнений. Например, разбавитель может представлять собой не содержащую азот текучую среду, чтобы избежать образования NOx в первой зоне, если нагреваемая текучая среда содержит азот. В другом варианте осуществления разбавитель может быть получен из нагреваемой текучей среды. И, что наиболее важно, введение нагреваемой текучей среды в продукты сгорания должно быть достаточно медленным, чтобы обеспечить полную реакцию между CO, H2 и O2 до того, как произойдет термическое гашение этой реакции.

В настоящем изобретении выявлено многообещающее решение, которое задерживает смешивание нагреваемой текучей среды с пламенем до тех пор, пока реакция сгорания не будет завершена; обеспечивается сжигание топлива в газе, содержащем молекулярный кислород, в присутствии разбавителя с образованием пламени, причем нагретая газовая смесь содержит больше высвобождаемой теплоты, чем это возможно при сжигании в отсутствие разбавителя. Дополнительные преимущества включают менее жесткие условия процесса, поскольку температура пламени/нагретой газовой смеси при использовании разбавителя может быть значительно ниже, чем при отсутствии разбавителя. Настоящее изобретение дополнительно разъясняется следующими примерами, основанными на различных вариантах осуществления настоящего изобретения, которые не следует рассматривать как ограничивающие настоящее изобретение.

Пример

Конфигурация процесса, показанная на фиг. 3, была смоделирована для нагревания потока CO2. Поток CO2 быстро смешивается контролируемым образом с продуктами пламени, образующегося при сжигании газообразного топлива, такого как метан, с окислителем, содержащим молекулярный кислород. Для данного конкретного примера предполагается, что горелка относится к простому соосному типу (т.е. без завихрения), разработанному для сжигания 1000 станд. куб. футов/час метана и 2000 станд. куб. футов/час кислорода с генерацией турбулентного диффузионного пламени. Тепло, образующееся при сжигании, нагревало поток 10 000 фунтов/ч CO2 при давлении 200 фунтов/кв. дюйм изб. при непосредственном контакте. Смешивание CO2 можно частично контролировать за счет выбора геометрии горелки, включая конфигурацию какого-либо углубления. Поскольку не предполагалось, чтобы какое-либо устройство или способ, например обтекатель или завихритель, увеличивали смешивание в зоне пламени, это смешивание в зоне пламени оценивали с использованием стандартных корреляций уноса для реакции турбулентного диффузионного пламени, известных в данной области. Эту оценку скорости смешивания сочетали с кинетической моделью, в которой пламя и область после пламени описывали с помощью ряда реакторов с идеальным перемешиванием (PSR). Количество газа, уносимого в пламя в каждом местоположении, добавляли к PSR для этого местоположения. С помощью данного метода моделирования моделировали сценарии нагревания с непосредственным контактом, в которых разные количества CO2 смешивались со смесью реакции сгорания O2/метан, после чего в продукты пламени примешивали оставшееся количество CO2 с образованием нагретого потока CO2. Поток CO2 10 000 фунтов/ч разделяли на две части. Первую часть добавляли к реакторам с идеальным перемешиванием (PSR), описывающим область пламени. Эта первая часть служила в качестве разбавителя, в присутствии которого протекали реакции сгорания. Нагретая газовая смесь, продукт области пламени, обеспечивала тепловую энергию для нагревания второй части (остальная часть CO2). Как нагретая газовая смесь (пламя), так и вторая часть CO2 служили в качестве подаваемого потока для PSR, описывающего область после пламени, которая формировала поток нагретого CO2. Превращение кислорода оценивали, предполагая, что время пребывания составило 200 миллисекунд. Результаты моделирования изображены на фиг. 5, где количество разбавителя, добавляемого к сгорающей реакционной смеси, отложено по оси X, конечная температура нагретого потока CO2 показана на левой оси Y, а отношение остаточного кислорода в нагретом потоке CO2 к тому, которое подается в горелку, - на правой оси Y. Для формирования базовой линии также моделировали стандартную практику предшествующего уровня техники, которая ограничивает смешивание между CO2 и смесью O2/метан в зоне пламени. Этого можно добиться путем, например, полного отделения пламени от CO2. Как видно из фиг. 5, это состояние (0 фунтов/ч CO2 в пламени) приводит к низкой конечной температуре CO2 и высокому остаточному содержанию O2, которые являются индикаторами неполного сгорания. На фиг. 5 также показано, что при наличии разбавителя CO2 в реакционной смеси O2/метан в зоне пламени существует оптимальное количество разбавителя, которое делает максимальными характеристики конкретной моделируемой конфигурации процесса.

Результаты кинетического моделирования, показанные на фиг. 6, подчеркивают преимущества настоящего изобретения. Как показано на фиг. 6, в отсутствие добавленного разбавителя (т.е. когда в реакционную смесь для сжигания не добавляют CO2) количество кислорода, содержащегося в пламени, растет по всей длине пламени. Это результат того, что пламя находится в таком состоянии химического равновесия или близком к нему, которое характеризуется высокими концентрациями диссоциированных продуктов. Это показано в таблице 1 для условий, описанных в данном примере.

Таблица 1. Сравнение равновесных и кинетических данных для примера системы

Как видно из таблицы, без добавления CO2 пламя содержит значительное количество кислорода и кислородсодержащих радикалов, находящихся в равновесии. Если оставшийся CO2 быстро смешивается с этим потоком, остаточное содержание кислорода возрастает из-за рекомбинации кислородсодержащих радикалов и гашения реакций окисления CO/H2. Однако в оптимальных условиях для данного примера количество O2 и кислородсодержащих радикалов в пламени является очень низким. Таким образом, гашение этого пламени путем добавления остающегося CO2 по-прежнему приводит к низкому содержанию остаточного кислорода.

Различные рабочие условия могут обеспечивать разные оптимальные скорости смешивания разбавителя с пламенем. Это видно на фиг. 7 и 8, на которых показаны графики нагревания пара или CO2 при различных давлениях и начальных температурах. Некоторые условия требуют более низких концентраций кислорода, в то время как для других необходимы более высокие концентрации кислорода. Быстрое гашение пламени предотвращает реакцию диссоциированных веществ, в частности CO и H2, присутствующих в пламени, с оставшимся O2. В результате, уменьшается чистое тепловыделение, доступное для нагрева текучей среды. Наличие разбавителя может сдвигать химическое равновесие в сторону продуктов более полного сгорания, что приводит к более высокому чистому тепловыделению. Однако в какой-то момент из-за наличия разбавителя кинетика замедляется настолько, что реакции не завершаются до введения нагреваемой текучей среды. Таким образом, настоящее изобретение служит для примешивания в зону пламени достаточного количества разбавителя для максимального увеличения чистого тепловыделения, но при этом с полным протеканием реакций. Этот способ повышает эффективность процесса нагревания, а также снижает количество остаточных соединений, таких как CO, H2 и O2, в нагретой текучей среде.

Как описано выше, существует несколько способов подачи необходимого количества разбавителя, в присутствии которого протекают реакции сгорания. Например, элементы конструкции горелки/камеры сгорания, такие как геометрия углубления, размеры форсунок, можно выбрать так, чтобы необходимое количество CO2 уносилось в зону пламени. Следует отметить, что в случае, когда скорость смешивания CO2 с пламенем выше оптимальной, полученное разбавление пламени приводит к ухудшению параметров реакций сгорания в самой зоне пламени. В случае конструкций горелки с использованием устройств или способов, таких как обтекатели или завихрители или определенная геометрия углубления для увеличения смешивания в зоне пламени, для прогнозирования влияния примешивания некоторого количества CO2 непосредственно в зону пламени можно использовать методику вычислительной гидродинамики (CFD).

Хотя в настоящем документе представлены и описаны различные варианты осуществления, настоящее изобретение не ограничивается этими вариантами осуществления и, как предполагается, включает все такие модификации и варианты, как должно быть очевидно специалисту в данной области.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ С НИЗКИМ ВЫБРОСОМ NOx | 2016 |

|

RU2679069C1 |

| ТЕРМОХИМИЧЕСКАЯ РЕГЕНЕРАЦИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ТОПЛИВА | 2017 |

|

RU2708603C1 |

| СПОСОБ НАГРЕВА ДОМЕННОГО ВОЗДУХОНАГРЕВАТЕЛЯ | 2012 |

|

RU2586194C2 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2016 |

|

RU2715004C2 |

| ТЕРМОХИМЧЕСКАЯ РЕГЕНЕРАЦИЯ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ОКИСЛИТЕЛЯ | 2016 |

|

RU2686825C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СКВАЖИННОГО ГАЗОГЕНЕРАТОРА | 2010 |

|

RU2513737C2 |

| ТЕРМОХИМИЧЕСКАЯ РЕГЕНЕРАЦИЯ И РЕКУПЕРАЦИЯ ТЕПЛА В СТЕКЛОВАРЕННЫХ ПЕЧАХ | 2016 |

|

RU2699505C2 |

| СКВАЖИННЫЙ ПАРОГЕНЕРАТОР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2524226C2 |

| РЕГУЛИРОВАНИЕ ЦИРКУЛЯЦИИ ГАЗА В СТЕКЛОВАРЕННОЙ ПЕЧИ | 2012 |

|

RU2612758C2 |

| ЧАСТИЧНОЕ ОКИСЛЕНИЕ МЕТАНА И ВЫСШИХ УГЛЕВОДОРОДОВ В ПОТОКАХ СИНТЕЗ-ГАЗА | 2012 |

|

RU2600373C2 |

Изобретение относится к области энергетики. Способ сжигания топлива включает подачу топлива, окислителя, разбавителя, не являющегося топливом, и нагреваемой текучей среды. Взаимодействие топлива с окислителем в присутствии разбавителя с образованием первой нагретой текучей среды, причем разбавитель вводят таким образом, чтобы и не приводить к гашению процесса сжигания, и не достигать равновесного состояния в зоне сгорания, таким образом повышая эффективность сжигания. Формирование нагретой текучей среды путем непосредственного контакта нагреваемой текучей среды с первой нагретой текучей средой, причем нагретая текучая среда имеет более низкую концентрацию монооксида углерода, водорода и/или молекулярного кислорода, чем можно достигнуть при непосредственном контакте нагреваемой текучей среды с первой нагретой текучей средой без разбавления. Изобретение позволяет повысить качество сжигания топлива. 2 н. и 4 з.п. ф-лы, 1 табл., 8 ил.

1. Способ сжигания, включающий:

a) обеспечение топлива, окислителя, разбавителя, не являющегося топливом, и нагреваемой текучей среды;

b) взаимодействие топлива с окислителем в присутствии разбавителя с образованием первой нагретой текучей среды, причем разбавитель вводят таким образом, чтобы и не приводить к гашению процесса сжигания, и не достигать равновесного состояния в зоне сгорания, таким образом повышая эффективность сжигания;

c) формирование нагретой текучей среды путем непосредственного контакта нагреваемой текучей среды с первой нагретой текучей средой;

причем нагретая текучая среда имеет более низкую концентрацию монооксида углерода, водорода и/или молекулярного кислорода, чем можно достигнуть при непосредственном контакте нагреваемой текучей среды с первой нагретой текучей средой без разбавления.

2. Способ нагревания с непосредственным контактом, включающий:

a) обеспечение топлива, окислителя, разбавителя, не содержащего топлива;

b) взаимодействие топлива с окислителем в присутствии разбавителя с образованием первой нагретой текучей среды, причем разбавитель вводят таким образом, чтобы и не приводить к гашению процесса сжигания, и не достигать равновесного состояния в зоне сгорания, таким образом повышая эффективность сжигания;

c) формирование нагретой текучей среды путем непосредственного контакта нагреваемой текучей среды контролируемым способом, например, путем физического или аэродинамического разделения на стадии, с первой нагретой текучей средой;

причем нагретая текучая среда имеет более низкую концентрацию монооксида углерода, водорода и/или молекулярного кислорода, чем можно достигнуть при непосредственном контакте нагреваемой текучей среды с первой нагретой текучей средой без разбавления.

3. Способ по п. 1, причем разбавитель представляет собой часть нагреваемой текучей среды или является производным от нагреваемой текучей среды.

4. Способ по п. 2, причем разбавитель представляет собой часть нагреваемой текучей среды или является производным от нагреваемой текучей среды.

5. Способ по п. 1, причем разбавитель отличается от нагреваемой текучей среды по одному или более из температуры, давления и состава.

6. Способ по п. 2, причем разбавитель отличается от нагреваемой текучей среды по одному или более из температуры, давления и состава.

| US 4930454 A1, 05.06.1990 | |||

| US 7814975 B2, 19.10.2010 | |||

| Клапан для трубопровода | 1931 |

|

SU25821A1 |

| ОГНЕВОЙ ТЕПЛОГЕНЕРАТОР, СИСТЕМА И СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА | 2011 |

|

RU2586561C2 |

| ПАРОГАЗОГЕНЕРАТОР | 2016 |

|

RU2613995C1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРОГАЗОВОЙ СМЕСИ | 2007 |

|

RU2344342C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1989 |

|

RU2028541C1 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 1993 |

|

RU2054600C1 |

| US 7780152 B2, 24.08.2010. | |||

Авторы

Даты

2021-07-22—Публикация

2018-07-12—Подача