Область техники

Изобретение относится к области распиловки твердых материалов, преимущественно древесины, но также и металла, пластмасс, камня, кости, стекла и других.

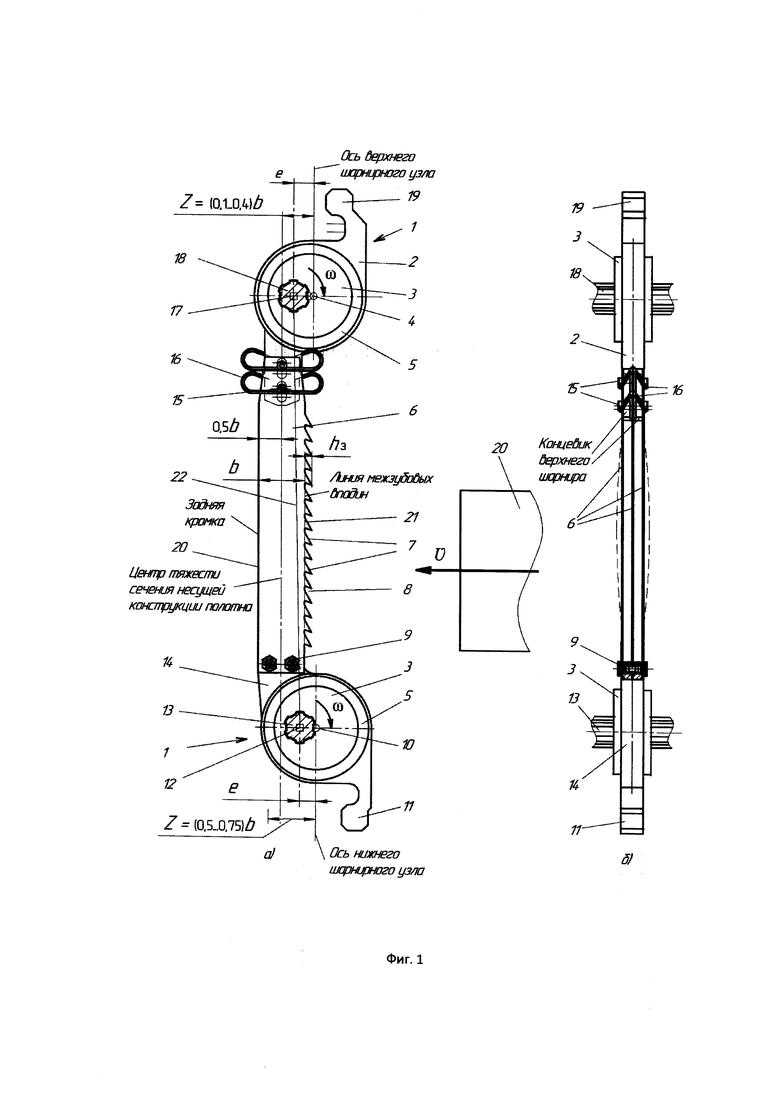

Предшествующий уровень техники Из описаний изобретений к №2292259 RU, а также 2555798 RU и №2647274 RU (см. фиг.1) известны:

- пильный модуль, содержащий, по меньшей мере, одно пильное полотно (6), имеющее зубья (7), межзубовые впадины (8) и заднюю кромку (20) и закрепленное между крепежными узлами (1), предназначенными для шарнирного соединения с ведущим (13) и ведомым (18) валами, оси вращения (12) и (17) которых параллельны друг другу, со смещением (е) осей (10) и (4) шарниров каждого крележного узла относительно оси вращения соответствующего ему вала, причем центр масс каждой половины указанного модуля, образованный половиной пильного полотна и соответствующим ей крепежным узлом, расположен в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения соответствующего вала; при этом пильное полотно (6) установлено так, что ось нижнего шарнира (10) расположена относительно линии центра тяжести сечения несущей конструкции полотна (6) на расстоянии равном 0,5…0,75 ширины (b) указанного полотна, а ось верхнего шарнира (4) расположена относительно линии центра тяжести сечения несущей конструкции полотна (6) на расстоянии равном 0,1…0,4 ширины указанного полотна (b), измеряемой между задней кромкой (20) указанного полотна и линией межзубовых впадин (8), а ширина полотна (6) находится в пределах 0,1…0,45 его свободной длины. Нижний и верхний шарниры (2) и (14) имеют компенсаторы (корректирующие) массы (19) и (11), соответственно.

Пильные полотна закрепляются в нижнем шарнире (14) с помощью крепежа (9) по принципу «болт-гайка». Натяжение полотен происходит в результате подъема верхнего вала (18) с усилием F0 и последующего упругого воздействия пружин (16), принадлежащих верхнему шарниру (2), на штифты (15), проходящие через отверстия в полотнах. При этом штифты имеют возможность свободного перемещения в отверстиях (пазах) концевика верхнего шарнира вдоль линии центра тяжести сечения несущей конструкции полотна.

Шарнирные узлы (2) и (14) установлены на подшипниках (5), закрепленных на эксцентриках (3). При этом верхний и нижний шарнирные узлы снабжены балансировочными массами (19) и (11), соответственно.

Во всех известных технических решениях (см. фиг. 1), линия (22) соединяющая оси (12) и (17) валов (13) и (18) проходит в плоскости полотен (6) между линией центра тяжести сечения несущей конструкции полотна и линией межзубовых впадин (21).

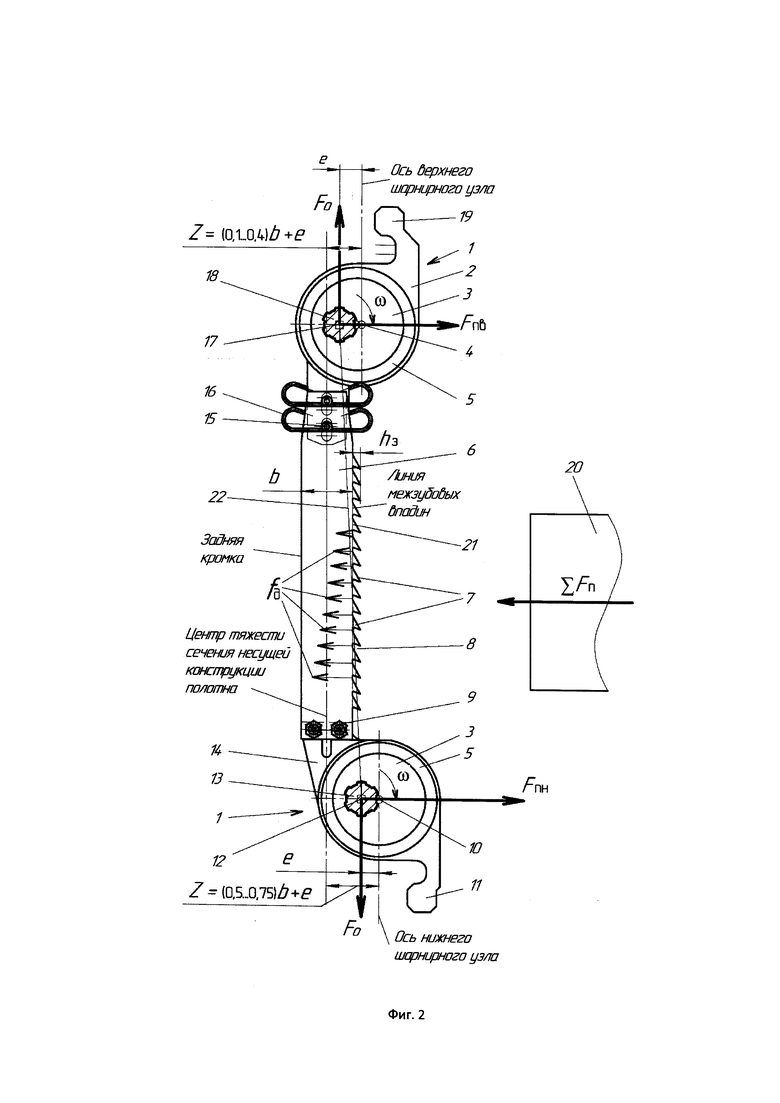

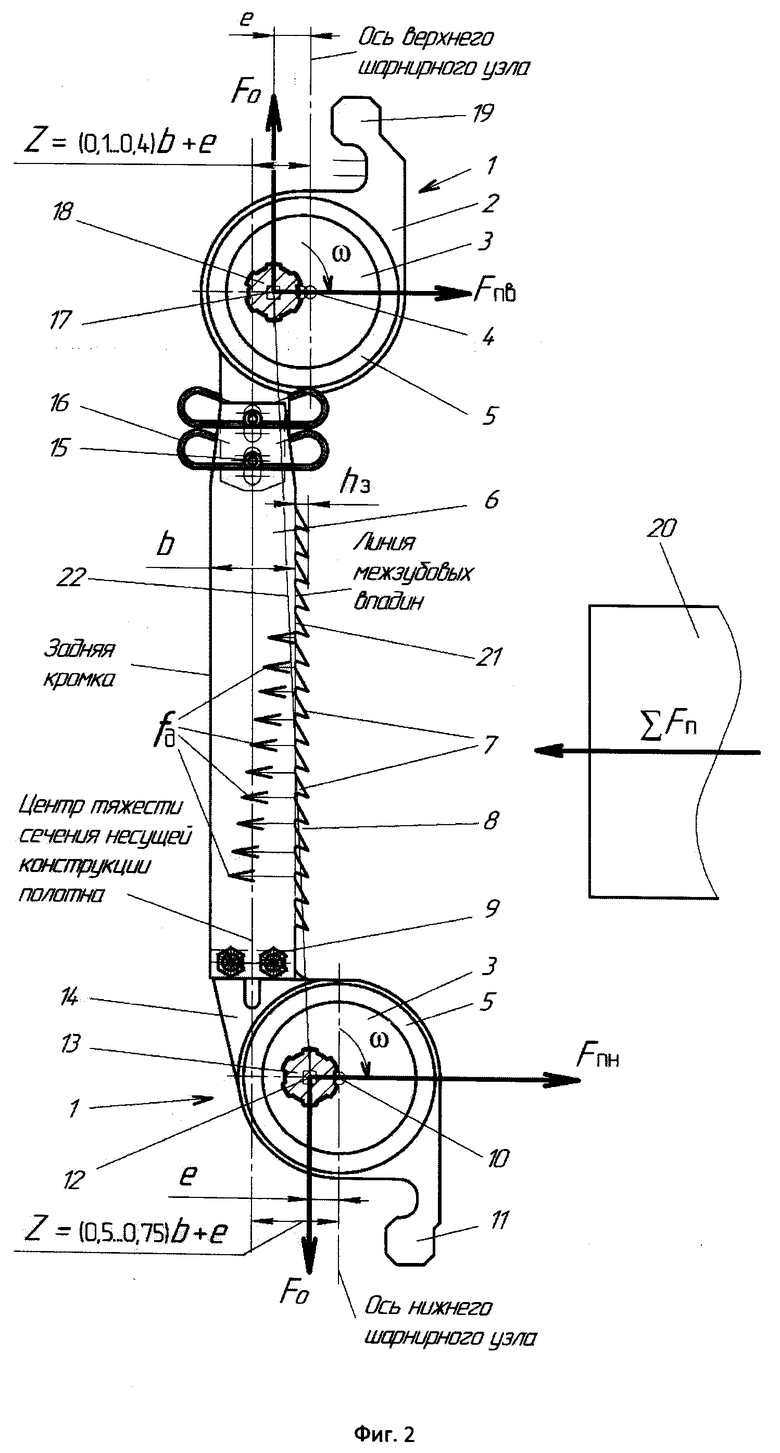

Такое конструктивное решение не обеспечивает устойчивого прямолинейного продвижения полотна в заданном направлении при воздействии на пильное полотно сил противодействия. К силам противодействия (см. фиг. 2), в общем виде, относятся силы резания, силы трения стружки в межзубовых впадинах и иных продуктов резания о стенки пропила, которые можно условно представить распределенными силами давления (противодействия) fд, воздействующими на полотно в его плоскости по линии межзубовых впадин (21) и зубья полотна.

Неустойчивость продвижения полотна в заданном направлении возникает из-за расположения сил противодействия fд перед силами подачи Fпв и Fпн от верхнего и нижнего валов пильного блока (см. поз. фиг. 2), расположенными на линии (22) и продвигающими полотна навстречу заготовке (20) со скоростью и. Возникает эффект положительной обратной связи во взаимодействии сил подачи ΣFп и силами противодействия fд с выходом полотна из плоскости наибольшей жесткости, что и является основной (главной) причиной неустойчивости процесса распиловки. Результат указанного эффекта - потеря устойчивости полотен в виде их изгиба, т.е. выхода полотен из плоскости их наибольшей жесткости (см. поз. 6) фиг. 1).

Устойчивый процесс резания достигается обеспечением эффекта отрицательной обратной связи взаимодействия суммарных сил подачи ΣFп и сил давления fд, когда силы давления (см. фиг. 2) располагаются за условной линией, соединяющей точки приложения сил подачи (Fпв и Fпн). Отрицательная обратная связь делает систему самокорректирующейся в случае, когда внецентренное растяжение полотен Z=0,5b+h3 увеличено на расстояние (е), соответствующее величине смещения между осями валов (17) и (12) и осями шарниров (4) и (10), соответственно. При этом шарниры установлены на подшипниках (5), которые напрессованы на эксцентрики (3).

Таким образом внецентренное растяжение полотен величиной Z≥0,5b+h3+e обеспечивает устойчивый процесс распиловки с наименьшей разнотолщинностью получаемого пиломатериала. В этом случае возникает возможность снижения сил натяжения полотен, ранее обеспечивающих им необходимую жесткость. Как следствие - снижаются потери энергии на трение в шарнирах многопильных модулей и опорных подшипниковых узлах пильного блока.

Следует также помнить, что резонансные характеристики полотен зависят от величины их внецентренного растяжения, учитывающего, в том числе, величину смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала.

Необходимо отметить, что продукты резания, в межзубовых впадинах, при «вращении» пильного модуля, передаются от верхних впадин в нижние. При этом их большее количество сосредотачивается в межзубовых впадинах нижней части полотен, что увеличивает указанное противодействие.

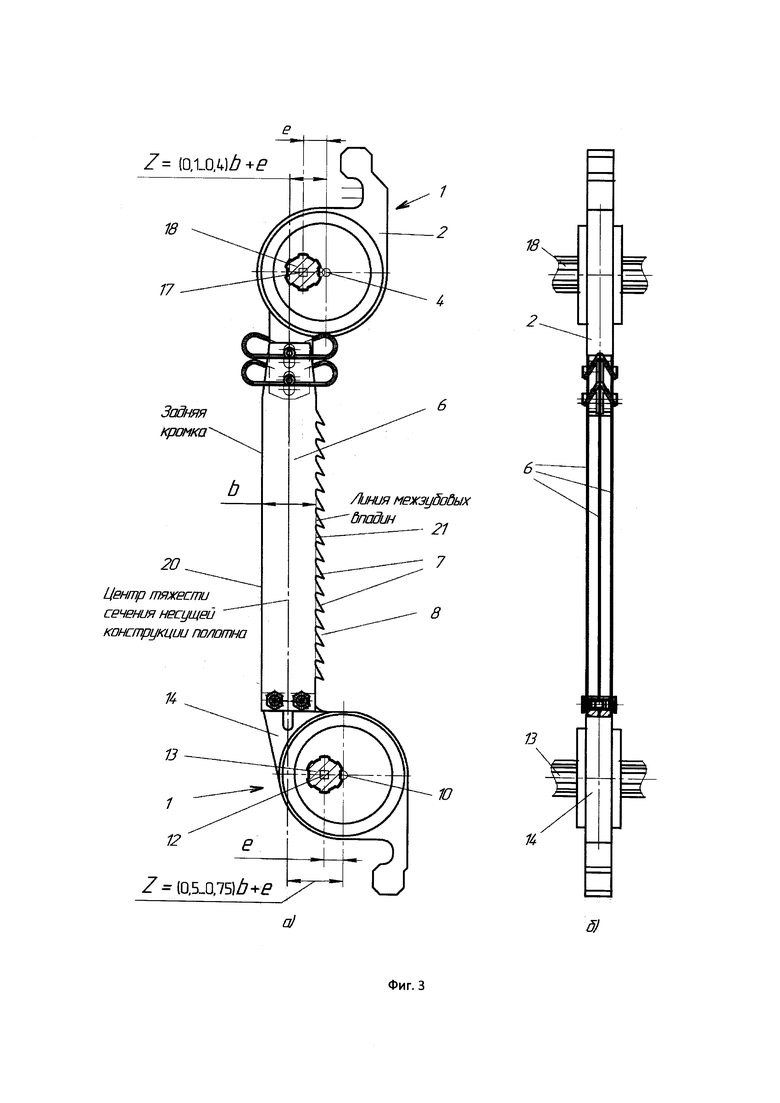

Для повышения частоты собственных колебаний полотен (резонанса), связанных с внецентренным растяжением полотен, целесообразным является уменьшение их внецентренного растяжения в верхней части. Этот эффект и его реализация описаны в упомянутом патенте на изобретение под №2647274 RU от 20.07.2016. Поэтому величины внецентренного растяжения верхней и нижней части полотен определяются зависимостями. Z=(0,1…0,4)b+e u Z=(0,5…0,75)b+e, соответственно (см. фиг. 3).

Вышеупомянутый недостаток, - как причина неустойчивости продвижения полотна в заданном направлении, без конструктивного учета в модуле величины смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е), приводит к уводу полотен от заданной траектории движения, увеличению разнотолщинности пиломатериала, ширины распила и усилия резания, перегреву и заклиниванию полотен в зоне распила и, как следствие, к снижению рабочих оборотов и производительности станка.

Раскрытие изобретения Задачей, на решение которой направлены заявленные изобретения, является:

- повышение производительности пильного модуля (фиг. 3) и, соответственно пильного блока и станка, в состав которых входит указанный модуль;

- повышение ресурса работы пильного модуля (станка) за счет уменьшения силы натяжения пильных полотен, то есть увеличения долговечности (ресурса) работы шариковых (роликовых) радиально-упорных подшипников пильных модулей (не показано), а также опорных подшипниковых узлов пильного блока (не показано);

- снижение энергопотребления каждого пильного модуля и станка в целом на холостом и в рабочем режимах;

- снижение разнотолщинности выпускаемого пиломатериала с соответствующим снижением затрат при дальнейшей обработке пиломатериала.

Эта задача в отношении пильного модуля решается тем, что в пильном модуле, содержащем, по меньшей мере, одно пильное полотно (6), имеющее зубья (7), межзубовые впадины (8), заднюю кромку и закрепленное между двумя крепежными узлами (1), предназначенными для шарнирного соединения с ведущим (13) и ведомым (18) валами, оси вращения (12) и (17) которых параллельны друг другу, с равнозначным смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е), причем пильное полотно установлено так, что ось (10) нижнего шарнира (14) расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии равном сумме 0,5…0,75 ширины указанного полотна и смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е), а ось (4) верхнего шарнира (2) расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии равном сумме смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е) и 0,1…0,4 ширины указанного полотна, измеряемой между задней кромкой указанного полотна и линией межзубовых впадин (21), при этом ширина полотна находится в пределах 0,1…0,45 его свободной длины.

В случае установки пильного модуля на ведущем и ведомом эксцентриковых валах указанное смещение равно расстоянию между геометрической осью эксцентрика и осью вращения вала, а в случае установки пильного модуля на ведущем и ведомом коленчатых валах указанное смещение равно расстоянию между осью шейки колена и осью вращения вала.

Такое выполнение пильного модуля создает условие пиления в режиме отрицательной обратной связи, обеспечивающей устойчивость заданного рабочего прямолинейного движения полотна в процессе резания при взаимодействии суммарных сил подачи и давления (противодействия) на пильное/ые полотно/а.

Уменьшение сил натяжения полотна/ен в 3…4 раза позволяет снизить энергопотребление пильного модуля при его холостом вращении на 25…35%, со снижением общей потребляемой мощности на 15…25%, а также позволяет увеличить ресурс его работы (долговечности) на 25…30%.

Снижение разнотолщинности выпускаемого пиломатериала сопровождается соответствующим снижением затрат при дальнейшей обработке пиломатериала на 5…7%.

Краткое описание чертежей. Более подробно предлагаемые изобретения раскрываются со ссылками на представленные чертежи:

на фиг. 1 - пильный модуль, выполненный по конструктивной схеме патента на изобретение под №2555798 от 24.12.2013, вид сбоку - а) и вид б) - с вариантом выхода полотен из плоскости их наибольшей жесткости (потери устойчивости);

на фиг. 2 - схема сил, действующих на элементы пильного модуля в процессе распиловки;

на фиг. 3 - пильный модуль, вид а) и вид б).

Примеры осуществления изобретения.

На фиг. 3 показан пильный модуль с определенным расположением пильного полотна 6, где b - ширина указанного полотна, измеряемая расстоянием между линией межзубовых впадин (21) и задней кромкой полотна (20).

Пильное полотно 6 установлено так, что ось нижнего шарнира, расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии равном (0,5…0,75)b+е, а ось верхнего шарнира расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии равном (0,1…0,4)b+е, где b - ширина указанного полотна, измеряемая между задней кромкой указанного полотна и линией межзубовых впадин.

Величиной внецентренного растяжения полотна принято называть величину расстояния от линии сил растяжения до линии, проходящей через центр тяжести сечения несущей конструкции пильного полотна.

Такое выполнение пильного модуля создает условие пиления в режиме отрицательной обратной связи, обеспечивающей устойчивость заданного прямолинейного рабочего движения полотна в процессе резания при взаимодействии суммарных сил подачи и давления на пильное полотно.

Пильное/ые полотно/а закрепляетс/ются в нижнем шарнире (14) с помощью крепежа (9) по принципу «болт-гайка». Натяжение полотна/ен происходит в результате подъема верхнего вала (18) с усилием F0 и последующего упругого воздействия пружин (16), принадлежащих верхнему шарниру (2), на штифты (15), проходящие через отверстия в полотнах. При этом штифты имеют возможность свободного перемещения в отверстиях концевика верхнего шарнира (2) вдоль продольной оси пильного полотна, так как отверстия выполнены удлиненными в указанном направлении. Со штифтами 15 взаимодействуют, закрепленные в концевике пружины 16, обеспечивающие заданное усилие натяжения полотна/ен при холостом ходе и при нагреве полотна во время распиловки.

В случае использования в устройстве для распиловки только с одного пильного модуля целесообразно связать ведущий вал (13) и ведомый (18) гибкой кинематической связью, например, клиновым ремнем для синхронизации их вращения.

Как показали испытания, устройству для распиловки, имеющему пильный блок с шестью пильными модулями, достаточно общей потребляемой мощности до 7,6 кВт для роспуска на доски двухкантного бруса с характерным размером до 280 мм, при скорости подачи (производительности) 1…2.5 мин-1 и частоте вращения валов около 3000 мин1, что не является пределом.

Выполнение пильного полотна (12_ с твердосплавными режущими элементами (не показаны) или из специальных стеллитоподобных сплавов позволяет обрабатывать материалы различной твердости при ширине распила не более 2,0…2,1 мм. При этом пильное полотно (6) практически не меняет своих геометрических параметров в процессе эксплуатации. Практическая разнотолщинность досок хвойных пород толщиной 50 мм, при их ширине 150 мм и длине 6,2 м, составляет 0,1…0,3 мм, а разность размеров толщин досок, выпиливаемых пильным блоком между моментами замены полотен, не превышает 0,5 мм. Необходимо отметить, что параметры разнотолщинности отличаются по длине пиломатериала в зависимости от упругих характеристик древесины в области замера.

Предлагаемый модуль к устройству для распиловки может найти применение во всех отраслях, где требуется распиливание твердых материалов. Наиболее перспективно использовать его для распиловки древесины в качестве станка второго ряда. При этом устройство (станок или его отдельный пильный блок) обеспечивает энергосбережение при распиловке, является экономичным при изготовлении (обладает малой металлоемкостью), а также удобно для использования в труднодоступных районах при малом автономном энергоснабжении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИЛЬНЫЙ МОДУЛЬ ДЛЯ РАСПИЛОВКИ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ | 2016 |

|

RU2647274C2 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2013 |

|

RU2555798C1 |

| Многопильный блок с электромеханическим позиционированием пильных модулей | 2018 |

|

RU2687035C1 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2005 |

|

RU2292259C2 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2002 |

|

RU2221692C2 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 1998 |

|

RU2131806C1 |

| РАСПИЛОВОЧНОЕ УСТРОЙСТВО | 2020 |

|

RU2822568C2 |

| УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1993 |

|

RU2060872C1 |

| ПИЛЬНОЕ ПОЛОТНО | 1996 |

|

RU2124984C1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2008 |

|

RU2372188C1 |

Изобретение относится к области распиловки твердых материалов. Пильный модуль содержит пильное полотно (6), имеющее зубья (7), межзубовые впадины (8), заднюю кромку и закрепленное между двумя крепежными узлами (1), предназначенными для шарнирного соединения с ведущим (13) и ведомым (18) валами, оси вращения (12) и (17) которых параллельны друг другу, с равнозначным смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е). Пильное полотно установлено так, что ось (10) нижнего шарнира (14) расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии, равном сумме 0,5…0,75 ширины полотна и смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е). Ось (4) верхнего шарнира (2) расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии, равном сумме смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е) и 0,1…0,4 ширины указанного полотна, измеряемой между задней кромкой указанного полотна и линией межзубовых впадин (21). Ширина полотна находится в пределах 0,1…0,45 его свободной длины. Повышается производительность и ресурс работы пильного модуля, снижается энергопотребление пильного модуля, снижается разнотолщинность выпускаемого пиломатериала. 3 ил.

Пильный модуль, содержащий по меньшей мере одно пильное полотно (6), имеющее зубья (7), межзубовые впадины (8), заднюю кромку и закрепленное между двумя крепежными узлами (1), предназначенными для шарнирного соединения с ведущим (13) и ведомым (18) валами, оси вращения (12) и (17) которых параллельны друг другу, с равнозначным смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е), отличающийся тем, что пильное полотно установлено так, что ось (10) нижнего шарнира (14) расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии, равном сумме 0,5…0,75 ширины указанного полотна и смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е), а ось (4) верхнего шарнира (2) расположена относительно линии центра тяжести сечения несущей конструкции полотна на расстоянии, равном сумме смещения оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала (е) и 0,1…0,4 ширины указанного полотна, измеряемой между задней кромкой указанного полотна и линией межзубовых впадин (21), при этом ширина полотна находится в пределах 0,1…0,45 его свободной длины.

| ПИЛЬНЫЙ МОДУЛЬ ДЛЯ РАСПИЛОВКИ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ | 2016 |

|

RU2647274C2 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2013 |

|

RU2555798C1 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2005 |

|

RU2292259C2 |

| US 2864413 A, 16.12.1958 | |||

| DE 19907419 A1, 07.09.2000. | |||

Авторы

Даты

2021-07-26—Публикация

2020-07-23—Подача