Настоящее изобретение относится к покрывной структуре, к листовидному изделию, и к его применению, согласно преамбулам независимых пунктов прилагаемой формулы изобретения.

На поверхность бумаги или картона, чтобы улучшить их свойства, могут быть нанесены разнообразные покрытия. Барьерные свойства против проникновения жира и барьерные свойства против водяного пара являются особенно важными для бумаги или картона, которые используются для изделий, предназначенных для упаковки. Покрытие, нанесенное на поверхность бумаги или картона, должно обеспечивать эффективный барьер для утечки из изделий внутри упаковки, и/или для защиты упакованных изделий от загрязнения и/или контакта с окружающей атмосферой. Для упаковочных материалов, применяемых для пищевых продуктов и расходуемых жидкостей, требования к барьерным характеристикам являются особенно строгими.

Покрытия для целей упаковки также должны иметь хорошую устойчивость к гибке и складыванию. Покрытие не должно растрескиваться, когда бумагу или картон складывают с образованием коробки или оборачивают вокруг продукта. Растрескивание может снижать или даже полностью уничтожать барьерные свойства покрытия.

Кроме того, покрытия на бумаге или картоне должны быть устойчивыми к блокированию во время процессов изготовления и переработки в готовое изделие. Если покрывный слой размягчается под высоким давлением и при высокой температуре, он может прилипать после разматывания к следующему слою на рулоне и блокировать весь рулон, когда охлаждается. Во время процесса переработки в готовое изделие покрытие должно иметь надлежащие фрикционные характеристики, чтобы гладко проходить в процессе. Покрытие также должно иметь надлежащие способности склеиваться, которые определяют скорость и прочность связи, образуемой при нанесении клеевого средства на поверхность покрытия, чтобы быть пригодным для применения на высокоскоростных линиях упаковки.

Еще одним аспектом, который должен удовлетворяться, является пригодность к повторному использованию упаковки. Это значит, что бумажные и картонные упаковки после потребления упакованных изделий в идеальном случае собираются для повторного использования, то есть, репульпации. В этом случае покрытие должно также удовлетворять требованиям относительно утилизации для повторного использования, и, например, оно не должно мешать процессу репульпации. Традиционные полимерные пленки, наслоенные на поверхность бумаги или картона, не обязательно легко подвергаются репульпации. Тем самым ламинированные бумажные и картонные изделия часто оказываются отходами для получения энергии, что неэкономично с позиции ресурсов.

Цель этого изобретения состоит в минимизации или даже возможном устранении недостатков, проявляющихся в прототипе.

Еще одной целью настоящего изобретения является создание покрывной структуры и листовидного изделия, которые обеспечивают хорошие барьерные свойства против проникновения жира и водяного пара.

Цель настоящего изобретения состоит в создании покрывной структуры, которая противостоит растрескиванию, когда сгибается и/или складывается.

Дополнительной целью изобретения является создание покрывной структуры, которая пригодна для нанесения покрытия при высоких скоростях нанесения покрытия и имеет хорошую обрабатываемость.

Эти цели достигаются изобретением, имеющим представленные ниже характеристики в описывающих частях независимых пунктов формулы изобретения. Некоторые предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

Упомянутые в этом тексте варианты осуществления относятся, насколько это применимо, ко всем аспектам изобретения, даже если это не всегда указано отдельно.

Типичная покрывная структура согласно настоящему изобретению для листовидной подложки, включающей лигноцеллюлозные волокна, содержит

– по меньшей мере один грунтовочный слой, который включает

(а) по меньшей мере 70 вес.% первого стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора, и который имеет температуру стеклования Tg ≤20°C, предпочтительно ≤10°C,

(b) <30 вес.% частиц неорганического пластинчатого минерала, такого как каолин или тальк, и

(с) 0,01–2 вес.% по меньшей мере одного первого загустителя; и

– верхний покрывный слой, который включает

(а) по меньшей мере 50 вес.% второго стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора, и который имеет температуру стеклования Tg ≤20°C, предпочтительно ≤10°C,

(b) ≤30 вес.% частиц неорганического минерала,

(с) 0,01–5 вес.% по меньшей мере одного второго загустителя; и

(d) 0,5–30 вес.% антиадгезива.

Типичное листовидное изделие согласно настоящему изобретению включает

– подложку, включающую лигноцеллюлозные волокна, и имеющую первую и вторую параллельные большие поверхности, и

– покрывную структуру согласно настоящему изобретению, нанесенную по меньшей мере на одну большую поверхность подложки.

Теперь было неожиданно обнаружено, что покрывная структура согласно изобретению, включающая четко определенный грунтовочный слой и четко определенный верхний покрывный слой, обеспечивает хорошую устойчивость к растрескиванию, даже когда подложка, покрытая покрывной структурой, подвергается складыванию во время изготовления упаковки. Покрывная структура также обеспечивает хорошие барьерные свойства против жира и/или влаги. Кроме того, поверхность покрывной структуры не прилипает к поверхностям соседней покрывной структуры, когда изделие наматывается в рулон или укладывается в стопку в виде листов. Тем самым покрывная структура согласно настоящему изобретению обеспечивает, помимо всего прочего, оптимальные свойства для упаковки и других подобных целей.

В данном контексте все значения вес.%, приведенные для различных компонентов в покрывных слоях и покрывной композиции, рассчитываются на основе общего содержания сухих твердых веществ в покрывном слое или в композиции.

Покрывная структура согласно настоящему изобретению включает по меньшей мере один грунтовочный слой и верхний покрывный слой. Грунтовочный слой наносится на поверхность листовидной подложки, включающей лигноцеллюлозные волокна. В некоторых вариантах исполнения поверхность листовидной структуры может быть поверхностно–проклеенной, например, с гидрофобным поверхностным проклеиванием, перед нанесением грунтовочного слоя, но предпочтительно грунтовочный слой наносится непосредственно на поверхность листовидной подложки, которая не имеет никаких образованных предварительной обработкой слоев. Подложка может включать внутреннюю проклейку.

Согласно одному варианту осуществления изобретения, покрывная структура может включать два или более грунтовочных слоев и один верхний покровный слой, который наносится на самый наружный грунтовочный слой. Индивидуальные грунтовочные слои могут отличаться друг от друга или быть идентичными между собой. Применением многочисленных грунтовочных слоев можно точно настраивать барьерные свойства покровной структуры с использованием различных грунтовочных слоев и/или применением более тонких отдельных грунтовочных слоев.

Согласно одному варианту исполнения, покровная структура состоит из одного или многих грунтовочных слоев и по меньшей мере одного верхнего покровного слоя, предпочтительно одного верхнего покровного слоя, сообразно чему грунтовочный слой или самый наружный грунтовочный слой и верхний покровный слой непосредственно контактируют друг с другом. Под самым наружным грунтовочным слоем подразумевается грунтовочный слой, который находится дальше всего от подложки, когда покровная структура включает более чем один грунтовочный слой.

Грунтовочный слой включает по меньшей мере 70 вес.% первого стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора, и который имеет температуру стеклования Tg ≤20°C, предпочтительно ≤10°C. Согласно одному варианту осуществления изобретения, грунтовочный слой может включать 70–99 вес.%, предпочтительно 70–95 вес.%, более предпочтительно 73–90 вес.%, первого стирол–(мет)акрилатного сополимера. Верхний покровный слой включает по меньшей мере 50 вес.% второго стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора, и который имеет температуру стеклования Tg ≤20°C, предпочтительно ≤10°C. Согласно одному варианту осуществления изобретения, верхний покровный слой может включать 50–99 вес.%, предпочтительно 60–95 вес.%, более предпочтительно 63–85 вес.%, второго стирол–(мет)акрилатного сополимера.

Первый и/или второй стирол–(мет)акрилатный сополимер может быть получен свободно–радикальной эмульсионной сополимеризацией по меньшей мере мономера (а), мономера (b) и, необязательно, мономера (с), в присутствии стабилизатора, где мономер (а) представляет собой по меньшей мере один необязательно замещенный стирол, и мономер (b) представляет собой по меньшей мере один С1–С4–алкил(мет)акрилат.

Согласно одному предпочтительному варианту исполнения, мономер (а) первого и/или второго стирол–(мет)акрилатных сополимеров выбирается из группы, включающей стирол, замещенные стиролы, такие как α–метилстирол, винилтолуол, этилвинилтолуол, хлорметилстирол, и любые смеси их. Количество мономера (а) может составлять 0,1–75 вес.%, предпочтительно 5–60 вес.%, более предпочтительно 10–55 вес.%, в расчете на общее содержание сухих твердых веществ мономеров (а), (b) и, необязательно, (с).

Подходящий мономер (b) первого и/или второго стирол–(мет)акрилатных сополимеров может быть выбран из группы, состоящей из С1–С4–алкилакрилатов; С1–С4–алкилметакрилатов; или их смесей, например, н–бутил–, изобутил–, трет–бутил– или 2–бутилакрилата и соответствующих бутилметакрилатов; метилакрилата, метилметакрилата, этилакрилата, этилметакрилата, пропилакрилата или пропилметакрилата. Согласно одному предпочтительному варианту осуществления изобретения, мономер (b) выбирается из бутил(мет)акрилатов. Он может включать, например, смесь по меньшей мере двух изомерных бутилакрилатов. Более предпочтительно мономерный компонент (b) представляет собой н–бутилакрилат, трет–бутилакрилат, или смесь н–бутилакрилата и трет–бутилакрилата. Количество мономера (b) может составлять 25–99,9 вес.%, предпочтительно 30–95 вес.%, более предпочтительно 35–90 вес.%, в расчете на общее содержание сухих твердых веществ мономеров (а), (b) и, необязательно, (с).

Согласно одному варианту исполнения, первый и/или второй стирол–(мет)акрилатные сополимеры также являются производными по меньшей мере одного мономера (с), который имеет этиленовую ненасыщенность и отличается от мономеров (а) и (b). Первый и/или второй стирол–(мет)акрилатные сополимеры предпочтительно представляют собой карбоксилированные сополимеры, предпочтительно полученные полимеризацией вышеописанных мономеров (а) и (b) с мономером (с), который выбирается из карбоновой кислоты, такой как акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота или стиролсульфоновая кислота. Предпочтительными являются акриловая кислота и стиролсульфоновая кислота. Количество необязательного мономера (с) может составлять 0,1–15 вес.%, предпочтительно 0,1–10 вес.%, более предпочтительно 1–5 вес.%, в расчете на общее содержание сухих твердых веществ мономеров (а), (b) и (с). Более предпочтительно оба из первого и/или второго стирол–(мет)акрилатных сополимеров представляют собой карбоксилированные сополимеры, предпочтительно полученные полимеризацией смеси мономеров, включающей 1–5 вес.% карбоновой кислоты.

Согласно одному варианту осуществления изобретения, первый и второй стирол–(мет)акрилатные сополимеры полимеризуются в присутствии стабилизатора, который выбирается из группы, включающей деградированный крахмал и поливиниловый спирт, предпочтительно деградированный крахмал, имеющий среднюю молекулярную массу Mn от 500 до 10000. Деградированный крахмал может быть получен подверганием крахмала окислительной, термической, кислотной, гидролитической или ферментативной деградации. В данной ситуации предпочтительна окислительная деградация. В качестве окислителей могут быть использованы гипохлорит, пероксодисульфат, пероксид водорода или их смеси. Деградированный крахмал, который используется в настоящем изобретении, может быть любым подходящим деградированным природным крахмалом, таким как картофельный, рисовый, кукурузный, кукурузный восковой спелости, пшеничный, ячменный крахмал или крахмал из тапиоки. Предпочтительными являются крахмалы, имеющие содержание амилопектина >80%, предпочтительно >95%.

Полимеризация первого и второго стирол–(мет)акрилатного сополимера может быть проведена добавлением вышеуказанных мономеров, либо по отдельности, либо в виде смеси, и свободно–радикальных инициаторов, пригодных для инициирования полимеризации, к водному раствору стабилизатора. Процесс полимеризации типично проводится в отсутствие кислорода, предпочтительно в атмосфере инертного газа, например, под азотом. Согласно одному варианту осуществления изобретения, общее количество мономеров в реакционной смеси составляет 10–92 вес.%, предпочтительно 20–90 вес.%, более предпочтительно 35–88 вес.%, в расчете на общее содержание сухих твердых веществ в реакционной смеси. Количество мономеров здесь подразумевает общее количество мономеров (а), (b) и, необязательно, (с), которые добавляются в реакционную смесь во время процесса полимеризации.

Согласно одному предпочтительному варианту осуществления изобретения, первый стирол–(мет)акрилатный сополимер, используемый в грунтовочном слое, и второй стирол–(мет)акрилатный сополимер, используемый в верхнем покровном слое, идентичны между собой.

Первый и/или второй стирол–(мет)акрилатный сополимер может иметь температуру стеклования в диапазоне –40–+20°С, предпочтительно –20–+10°С, более предпочтительно –10–+10°С. Диапазоны температуры стеклования обеспечивают получение сополимеров, которые проявляют требуемые барьерные свойства, но которые являются достаточно мягкими, чтобы противостоять растрескиванию, когда подложку сгибают или складывают с образованием упаковки.

Грунтовочный слой предпочтительно включает частицы неорганического пластинчатого минерала. В данном контексте пластинчатый минерал предпочтительно понимается как неорганический минерал, частицы которого имеют форм–фактор >10. Типичными примерами частиц неорганического пластинчатого минерала являются каолин, тальк, и любые их смеси. Частицы пластинчатого минерала в грунтовочном слое и в верхнем покровном слое могут быть одинаковыми или различными, предпочтительно частицы пластинчатого минерала в грунтовочном слое и в верхнем покровном слое являются одинаковыми. Частицы пластинчатого минерала предпочтительны потому, что они обеспечивают улучшенные барьерные свойства покровной структуры. Как правило, грунтовочный слой включает ≤30 вес.% частиц неорганического пластинчатого минерала. Согласно одному варианту исполнения, грунтовочный слой может включать 0,1–30 вес.%, предпочтительно 5–25 вес.%, более предпочтительно 10–20 вес.% частиц неорганического пластинчатого минерала. Количество частиц неорганического минерала является настолько высоким, насколько возможно, так как этим обеспечиваются не только превосходные барьерные свойства, но также экономия в расходах.

Грунтовочный слой включает частицы неорганического минерала, такие как частицы пластинчатого минерала, частицы пористого кремнезема, частицы каолина, частицы размолотого карбоната кальция, частицы осажденного карбоната кальция, или любые их смеси. Грунтовочный слой предпочтительно включает частицы неорганического минерала, которые усиливают антиадгезионные свойства верхнего покровного слоя. Частицы неорганического минерала в верхнем покровном слое предпочтительно выбираются из частиц пластинчатого минерала, как описано выше, или из частиц пористого кремнезема или каолина. Как правило, верхний покровный слой включает ≤30 вес.%, предпочтительно ≤20 вес.% частиц неорганического минерала. Верхний покровный слой может содержать 0,1–30 вес.%, предпочтительно 5–25 вес.%, более предпочтительно 5–20 вес.% частиц неорганического минерала, предпочтительно частиц неорганического пластинчатого минерала.

Частицы неорганического минерала в грунтовочном(–ных) слое(–ях) и в верхнем покровном слое могут быть одинаковыми или различными.

Грунтовочный слой включает по меньшей мере один первый загуститель, и верхний покровный слой включает по меньшей мере один второй загуститель. Первый и/или второй загуститель может быть выбран из группы, включающей синтетические рН–стимулируемые загустители, такие как щелочные растворимые/набухающие эмульсионные (ASE) загустители, гидрофобно–модифицированные щелочные растворимые эмульсионные (HASE) загустители, поливиниловые спирты, этилированные поливиниловые спирты, карбоксиметилцеллюлоза, ксантановая камедь, гуаровая камедь, или гуммиарабик. Загустители улучшают обрабатываемость покровного материала, в особенности при высоких скоростях нанесения покрытия.

Согласно одному варианту осуществления изобретения, первый загуститель и второй загуститель могут отличаться друг от друга, причем первый загуститель предпочтительно выбирается из синтетических загустителей, предпочтительно из синтетических рН–стимулируемых загустителей, и второй загуститель предпочтительно представляет собой карбоксиметилцеллюлозу.

Количество первого(–ых) загустителя(–лей) в грунтовочном слое типично составляет 0,01–2 вес.%. В случае нескольких первых загустителей это количество включает все из них. Согласно одному предпочтительному варианту исполнения, грунтовочный слой включает 0,1–2 вес.%, предпочтительно 0,1–1,5 вес.%, более предпочтительно 0,2–1 вес.% по меньшей мере одного первого загустителя.

Количество второго(–ых) загустителя(–лей) в верхнем покровном слое обычно составляет 0,01–5 вес.%. В случае нескольких первых загустителей это количество включает все из них. Согласно одному предпочтительному варианту исполнения, верхний покровный слой включает 0,1–5 вес.%, предпочтительно 0,1–3 вес.%, более предпочтительно 0,1–2 вес.% по меньшей мере одного второго загустителя.

Верхний покровный слой может включать 0,5–30 вес.%, предпочтительно 1–30 вес.%, более предпочтительно 1–20 вес.% или 2–20 вес.%, еще более предпочтительно 1–15 вес.% или 5–15 вес.% антиадгезива. Согласно одному варианту исполнения, антиадгезив в верхнем покровном слое может быть выбран из анионных С16–С18–алкенилкетеновых димеров, парафинового воска, карнаубского воска, стеарата кальция, полиглицеридов или полиэтилена высокой плотности.

Верхний покровный слой предпочтительно включает 0,5–30 вес.% С16–С18–алкенилкетенового димера в качестве антиадгезива. Количество анионного С16–С18–алкенилкетенового димера в верхнем покровном слое может составлять 1–30 вес.%, предпочтительно 2–20 вес.%, более предпочтительно 5–15 вес.%.

Грунтовочный слой и/или верхний покровный слой могут включать сшивающий реагент, который реагирует с НО– или НООС–группами. Примерами подходящих сшивающих реагентов, помимо прочих, являются лимонная кислота, карбонаты циркония, глиоксаль, мочевино–формальдегидное и меламино–формальдегидное производное. Сшивающие реагенты делают покровный слой менее чувствительным к воде, например, сокращением числа концевых групп, доступных для реакций с водой. Сшивающий реагент также может улучшать характеристики репульпации покровной структуры.

Согласно одному варианту осуществления изобретения, покровная структура может включать полиэтиленовую пленку, которая наносится на верхний покровный слой. Полиэтиленовая пленка обеспечивает улучшенные барьерные свойства, в особенности, когда покровная структура наносится на подложку, предназначенную для упаковки жидкостей.

Согласно еще одному варианту осуществления настоящего изобретения, покровная структура не содержит никаких слоев из ламинированных полимерных пленок. Это улучшает пригодность покровной структуры к репульпации.

Покровная структура позволяет получать разнообразные покрытия, с различными комбинациями грунтовочного(–ных) слоя(–ев) и верхнего покровного слоя. Удельные веса покрытия в грунтовочном слое и верхнем покровном слое могут свободно выбираться в зависимости от желательного конечного применения. Согласно одному варианту осуществления изобретения, грунтовочный(–ные) слой(слои) может(–гут) иметь вес покрытия 2–30 г/м2, предпочтительно 3–20 г/м2, более предпочтительно 5–15 г/м2, и верхний покровный слой имеет вес покрытия 0,5–20 г/м2, предпочтительно 0,5–15 г/м2, более предпочтительно 0,5–10 г/м2. В случае покровной структуры, включающей многочисленные грунтовочные слои, данный удельный вес покрытия обозначает общий удельный вес всех грунтовочных слоев.

Подложка, которая покрыта покровной структурой, предпочтительно представляет собой подложку, содержащую лигноцеллюлозные волокна. Лигноцеллюлозные волокна могут быть получены любым традиционным способом варки целлюлозы, в том числе химическим, механическим, химико–механическим способами размола. Подложка имеет первую и вторую параллельные большие поверхности, и обычно она находится в форме бесконечной волокнистой ленты. Подложка может иметь граммаж 25–800 г/м2, предпочтительно 30–700 г/м2, более предпочтительно 40–500 г/м2.

Покровная структура наносится по меньшей мере на одну из больших поверхностей подложки с использованием любых стандартных способов нанесения покрытий, таких как нанесение покрытия с удалением излишков с помощью планки, шаберное мелование, нанесением покрытий напылением или нанесение покрытий поливом.

Согласно одному предпочтительному варианту исполнения, полученное покрытое изделие имеет значение теста на маслостойкость TAPPI 559 KIT по меньшей мере 8, предпочтительно по меньшей мере 10, более предпочтительно по меньшей мере 12. Значение KIT–теста является мерой отталкивания покрытием масла и жира, и измерения выполняются согласно стандартному методу TAPPI T–559 pm–96.

Согласно одному предпочтительному варианту исполнения, полученное покрытое изделие имеет значение барьерной характеристики против минерального масла HVTR <100 г/м2/день. Используемое значение скорости проникновения паров гексана (HVTR) получается с использованием метода испытания, разработанного фирмой BASF. В этом испытании гексан помещается в измерительную чашку, накрытую образцом барьерной пленки, и измеряется испарение гексана через известную площадь. Метод испытания является общеизвестным для квалифицированных специалистов в этой области технологии.

Согласно одному предпочтительному варианту исполнения, полученное покрытое изделие имеет значение WVTR барьерной характеристики против водяного пара при 23°С и 50%–ной относительной влажности <100 г/м2/день. Значение WVTR может быть измерено с использованием методов согласно стандартам ASTM F–1249, ISO 15105–2, ISO 15106–3, DIN 53122–2.

Изделие может быть использовано для изготовления упаковки продовольствия или для упаковки жидкостей.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Контрольный Образец 1

Нанесение покрытия с рулона на рулон было выполнено с использованием полуэкспериментального устройства для нанесения покрытия. В качестве подложки использовался облицовочный картон с удельным весом 130 г/м2. Скорость нанесения покрытия составляла 10 м/мин, и для нанесения покрытия использовался стержень с проволочной обмоткой толщиной 20 мкм. Применяемый покровный материал содержал 50% стирол–акрилатного связующего материала с Tg=20°С и 50% пигмента на основе талька (Finntalc C15, используемый во всех следующих примерах). Образцы подложки были дважды покрыты покровным материалом. Вес покрытия определялся в печи.

Были протестированы следующие барьерные свойства с использованием стандартных методов, указанных в скобках:

– кислород, скорость переноса (OTR) (ASTM D3985, 23°C, 50%–ная относительная влажность (RH); 23°C, 80%–ная RH)

– водяной пар, WVTR (ASTM E–96, D3985&F1927, 23°C, 50%–ная RH)

– вода, Cobb 300s (ISO 535, EN 20535&TAPPI T 441,)

– жир и масло

– KIT–тест (метод TAPPI T–559 pm–96)

– оливковое масло, 40°C (ISO 16235–2&TAPPI 507 cm–99), 5 бар (0,5 МПа), 170 часов

Полученные результаты приведены в Таблице 2. Результат визуального обследования жирного и запачканного образца приведен в Фигуре 1.

Контрольный Образец 2

Нанесение покрытия с рулона на рулон было выполнено с использованием полуэкспериментального устройства для нанесения покрытия. В качестве подложки использовался облицовочный картон с удельным весом 130 г/м2. Скорость нанесения покрытия составляла 10 м/мин, и для нанесения покрытия использовался стержень с проволочной обмоткой толщиной 14 мкм. Образцы подложки были покрыты грунтовочным слоем и верхним покровным слоем. Составы использованных материалов грунтовочного слоя и верхнего покровного слоя показаны в Таблице 1. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=10°С.

Таблица 1. Составы материала грунтовочного покрытия и материала верхнего покровного слоя для Контрольного Примера 1.

Полученные результаты приведены в Таблице 2. Результат визуального обследования жирного и запачканного образца приведен в Фигуре 2.

Таблица 2. Полученные результаты для Контрольных Примеров 1 и 2.

Пример 3 покрытия

Использованная подложка представляла собой картон для складной коробки с удельным весом 265 г/м2. На непокрытую подложку были нанесены один или два барьерных грунтовочных слоя с использованием стержневого устройства для нанесения покрытий RK K Control Coater. Для образцов с двойным покрытием грунтовочное покрытие было нанесено с использованием стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм. Для образцов с тройным покрытием первый грунтовочный слой был нанесен с использованием стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм, и второй грунтовочный слой был нанесен с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм. Верхнее покрытие было нанесено с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм, и получилась влажная пленка с толщиной 4 микрона (мкм). Скорость нанесения покрытий была отрегулирована на 5, и высушивание проводилось с использованием инфракрасной (IR, ИК) сушилки в течение 60 секунд. Составы использованных покровных материалов показаны в Таблице 3. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=5°С.

Таблица 3. Составы материала грунтовочного слоя и материала верхнего покровного слоя для Примера 3 покрытия.

карбонат калия–циркония

Значение рН материала грунтовочного покрытия было отрегулировано на 8,5 с использованием NaOH.

На покрытых образцах было проведено простое испытание на переработку в готовое изделие. Испытание включало образец, подвергнутый загибанию с использованием гибочного и перфорационного устройства Cyklos CPM 450, и складыванию с использованием валика Cobb для спрессовывания складок при постоянном давлении. Гибку и складывание выполняли как в продольном, так и в поперечном направлениях. Испытание на загрязнение проводили на сложенных образцах с использованием метилового красного, растворенного в этаноле. Барьерные свойства против воды были измерены с использованием прибора Systech Permeation Analyzers M7002. Барьерные свойства против жира были испытаны с использованием жира вареной курицы. Жир помещали на сторону с барьерным покрытием покрытого и сложенного образца картона для складных коробок (FBB), и помещали в печь при 60°С в течение 60 минут, и фотографировали для оценки проникновения жира.

Результат визуального обследования для согнутого и сложенного и запачканного образца, с весом покрытия 13,8 г/м2, с двойным покрытием из грунтовочного слоя с использованием стержня 3 и верхнего покровного слоя с использованием стержня 0, приведен в Фигуре 3а. Результат визуального обследования в испытании барьера против куриного жира для подобного образца, с весом покрытия 13,8 г/м2, согнутого и сложенного, приведен в Фигуре 3b. Полученные результаты измерений для подобного образца с весом покрытия 12,6 приведены в Таблице 4.

Результат визуального обследования для согнутого и сложенного и запачканного образца, с весом покрытия 15,9 г/м2, с тройным покрытием из двух грунтовочных слоев с использованием стержней 3 и 0, и верхнего покровного слоя с использованием стержня 0, приведен в Фигуре 3с. Результат визуального обследования в испытании барьера против куриного жира для подобного образца, с весом покрытия 15,9 г/м2, согнутого и сложенного, приведен в Фигуре 3d.

Таблица 4. Полученные результаты для образца с двойным покрытием Примера 3 покрытия.

Пример 4 покрытия

Использованная подложка представляла собой картон для складной коробки с удельным весом 265 г/м2. Барьерное грунтовочное покрытие было нанесено на непокрытую подложку с использованием стержневого устройства для нанесения покрытий RK K Control Coater и стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм. Верхнее покрытие было нанесено с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм, и получилась влажная пленка с толщиной 4 микрона (мкм). Скорость нанесения покрытий была отрегулирована на 5, и высушивание проводилось с использованием ИК–сушилки в течение 60 секунд. Составы использованных покровных материалов показаны в Таблице 5. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=5°С.

Таблица 5. Составы материала грунтовочного покрытия и материала верхнего покровного слоя для Примера 4 покрытия.

карбонат калия–циркония

Значение рН материала грунтовочного покрытия было отрегулировано на 8,5 с использованием NaOH.

На образцах было проведено простое испытание на переработку в готовое изделие таким же способом, как описано в Примере 3 покрытия.

Результат визуального обследования для согнутого и сложенного и запачканного образца, с весом покрытия 13,8 г/м2, приведен в Фигуре 4а. Результаты визуального обследования в испытании барьера против куриного жира для подобного образца, с весом покрытия 13,8 г/м2, согнутого и сложенного, приведен в Фигуре 4b. Полученные результаты измерений для подобного образца с весом покрытия 11,1 г/м2 приведены в Таблице 6.

Таблица 6. Полученные результаты для образца с двойным покрытием Примера 4 покрытия

Пример 5 покрытия

Использованная подложка представляла собой картон для складной коробки с удельным весом 265 г/м2. Барьерное грунтовочное покрытие было нанесено на непокрытую подложку с использованием стержневого устройства для нанесения покрытий RK K Control Coater и стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм. Верхнее покрытие было нанесено с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм, и получилась влажная пленка с толщиной 4 микрона (мкм). Скорость нанесения покрытий была отрегулирована на 5, и высушивание проводилось с использованием ИК–сушилки в течение 60 секунд. Составы использованных покровных материалов показаны в Таблице 7. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=5°С.

Таблица 7. Составы материала грунтовочного покрытия и материала верхнего покровного слоя для Примера 5 покрытия.

карбонат калия–циркония

Значение рН материала грунтовочного покрытия было отрегулировано на 8,5 с использованием NaOH.

На образцах было проведено простое испытание на переработку в готовое изделие таким же способом, как описано в Примере 3 покрытия.

Результаты визуального обследования для согнутого и сложенного и запачканного образца, с весом покрытия 12,5 г/м2, приведены в Фигуре 5а. Результаты визуального обследования в испытании барьера против куриного жира для подобного образца, с весом покрытия 12,5 г/м2, согнутого и сложенного, приведены в Фигуре 5b. Полученные результаты измерений для подобного образца с весом покрытия 10,6 г/м2 приведены в Таблице 8.

Таблица 8. Полученные результаты для образца с двойным покрытием Примера 5 покрытия.

Пример 6 покрытия

Использованная подложка представляла собой картон для складной коробки с удельным весом 265 г/м2. Барьерное грунтовочное покрытие было нанесено на непокрытую подложку с использованием стержневого устройства для нанесения покрытий RK K Control Coater и стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм. Верхнее покрытие было нанесено с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм, и получилась влажная пленка с толщиной 4 микрона (мкм). Скорость нанесения покрытий была отрегулирована на 5, и высушивание проводилось с использованием ИК–сушилки в течение 60 секунд. Составы использованных покровных материалов показаны в Таблице 9. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=5°С.

Таблица 9. Составы материала грунтовочного покрытия и материала верхнего покровного слоя для Примера 6 покрытия.

карбонат калия–циркония

На образцах было проведено простое испытание на переработку в готовое изделие таким же способом, как описано в Примере 3 покрытия.

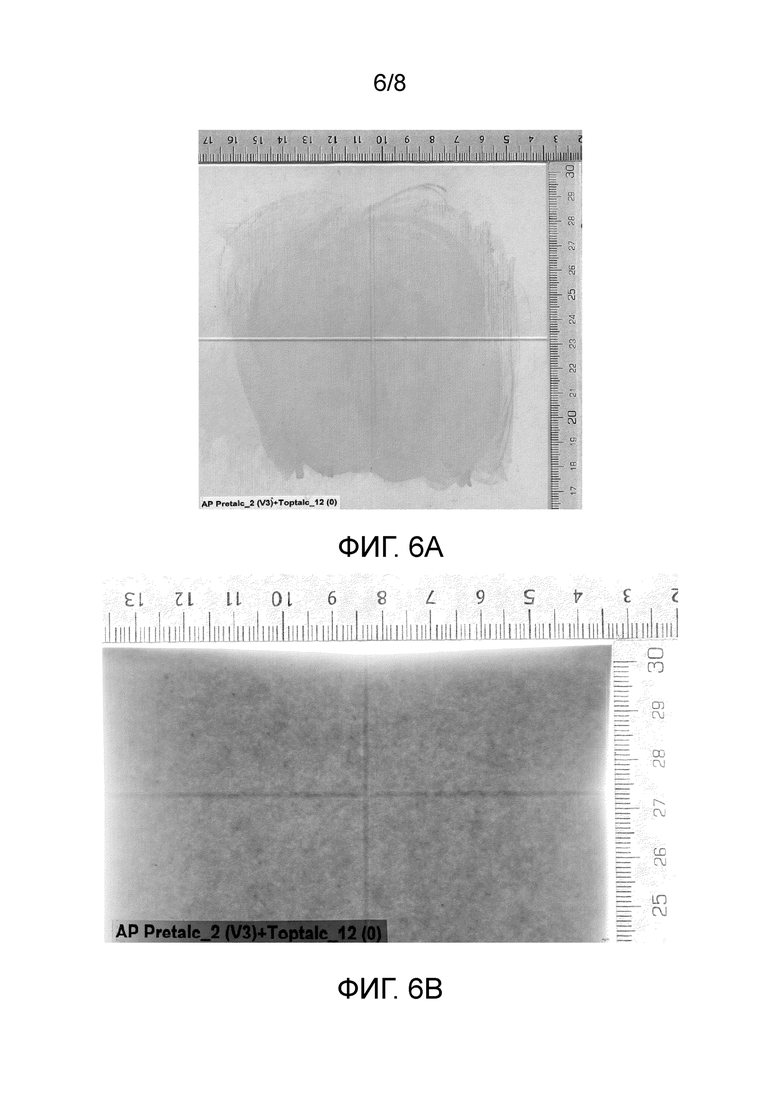

Результат визуального обследования для согнутого и сложенного и запачканного образца приведен в Фигуре 6а. Результат визуального обследования в испытании барьера против куриного жира для подобного образца, согнутого и сложенного, приведен в Фигуре 6b. Полученные результаты измерений для подобного образца приведены в Таблице 10.

Таблица 10. Полученные результаты для образца с двойным покрытием Примера 6 покрытия.

Пример 7 покрытия

Использованная подложка представляла собой картон для складной коробки с удельным весом 235 г/м2. Барьерное грунтовочное покрытие было нанесено на непокрытую подложку с использованием стержневого устройства для нанесения покрытий RK K Control Coater и стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм. Верхнее покрытие было нанесено с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм, и получилась влажная пленка с толщиной 4 микрона (мкм). Скорость нанесения покрытий была отрегулирована на 5, и высушивание проводилось с использованием ИК–сушилки в течение 60 секунд. Составы использованных покровных материалов показаны в Таблице 11. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=10°С.

Таблица 11. Составы материала грунтовочного покрытия и материала верхнего покровного слоя для Примера 7 покрытия.

карбонат калия–циркония

На образцах было проведено простое испытание на переработку в готовое изделие таким же способом, как описано в Примере 3 покрытия.

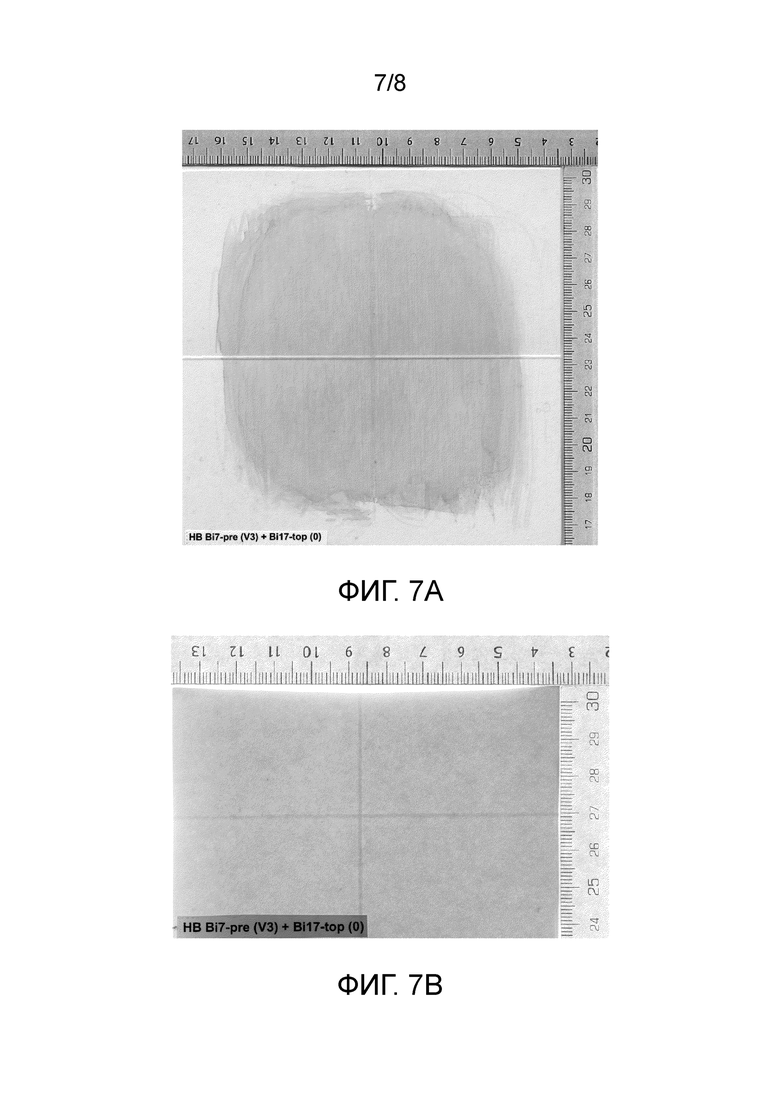

Результаты визуального обследования для согнутого и сложенного и запачканного образца приведены в Фигуре 7а. Результаты визуального обследования в испытании барьера против куриного жира для подобного образца, согнутого и сложенного, приведены в Фигуре 7b. Полученные результаты измерений для подобного образца приведены в Таблице 12.

Таблица 12. Полученные результаты для образца с двойным покрытием Примера 7 покрытия.

Пример 8 покрытия

Использованная подложка представляла собой картон для складной коробки с удельным весом 265 г/м2. Барьерное грунтовочное покрытие было нанесено на непокрытую подложку с использованием стержневого устройства для нанесения покрытий RK K Control Coater и стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм. Верхнее покрытие было нанесено с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм, и получилась влажная пленка с толщиной 4 микрона (мкм). Скорость нанесения покрытий была отрегулирована на 5, и высушивание проводилось с использованием ИК–сушилки в течение 60 секунд. Составы использованных покровных материалов показаны в Таблице 13. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=5°С.

Таблица 13. Составы материала грунтовочного покрытия и материала верхнего покровного слоя для Примера 8 покрытия.

карбонат калия–циркония

На образцах было проведено простое испытание на переработку в готовое изделие таким же способом, как описано в Примере 3 покрытия.

Полученные результаты измерений того же образца приведены в Таблице 14.

Таблица 14. Полученные результаты для образца с двойным покрытием Примера 8 покрытия.

Пример 9 покрытия

Использованная подложка представляла собой картон для складной коробки с удельным весом 265 г/м2. Барьерное грунтовочное покрытие было нанесено на непокрытую подложку с использованием стержневого устройства для нанесения покрытий RK K Control Coater и стержня (3) для нанесения покрытий с проволокой диаметром 24 мкм. Верхнее покрытие было нанесено с использованием гладкого стержня (0) с проволокой диаметром 0,05 мкм, и получилась влажная пленка с толщиной 4 микрона (мкм). Скорость нанесения покрытий была отрегулирована на 5, и высушивание проводилось с использованием ИК–сушилки в течение 60 секунд. Составы использованных покровных материалов показаны в Таблице 15. Использованные покровные материалы содержали стирол–акрилатный связующий материал с Tg=5°С.

Таблица 15. Составы материала грунтовочного слоя и материала верхнего покровного слоя для Примера 9 покрытия.

карбонат калия–циркония

На образцах было проведено простое испытание на переработку в готовое изделие таким же способом, как описано в Примере 3 покрытия.

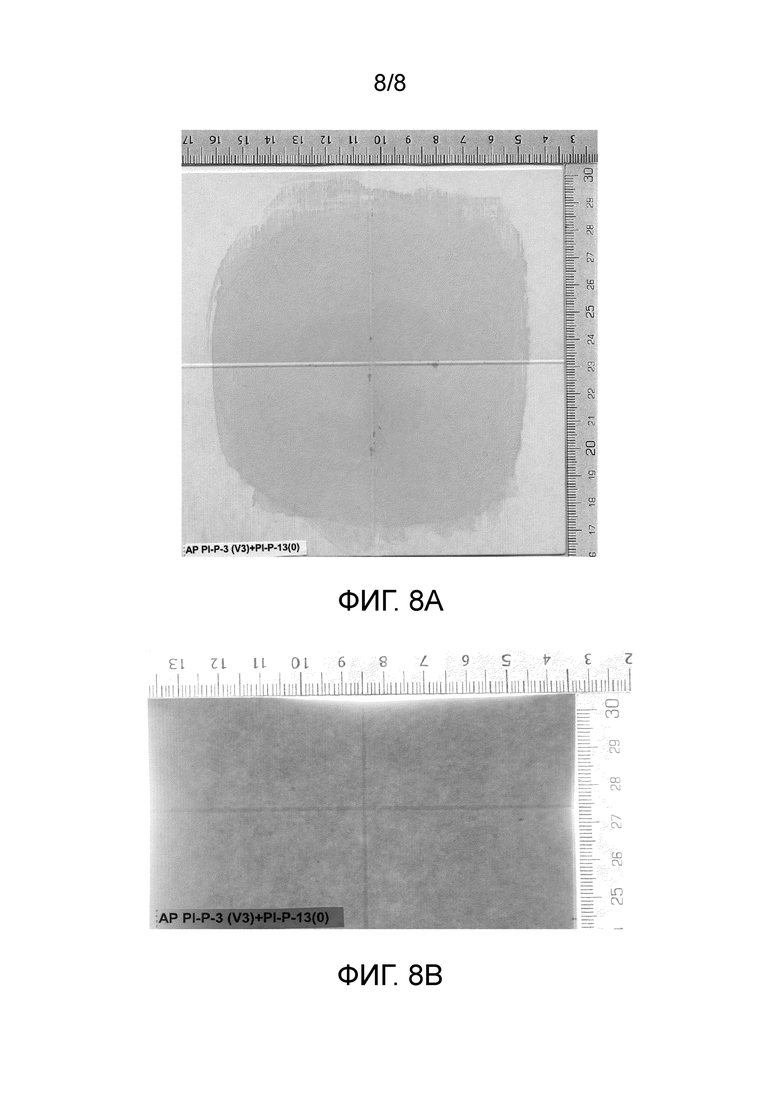

Результат визуального обследования для согнутого и сложенного и запачканного образца приведен в Фигуре 8а. Результат визуального обследования в испытании барьера против куриного жира для подобного образца, согнутого и сложенного, приведен в Фигуре 8b. Полученные результаты измерений для подобного образца приведены в Таблице 16.

Таблица 16. Полученные результаты для образца с двойным покрытием Примера 9 покрытия.

Для разработки барьерных покрытий для упаковок на основе волокон не достаточно рассматривать только свойства покрытия как плоской поверхности. Изделия с барьерным покрытием будут подвергаться обработке в процессе переработки в готовое изделие, и поэтому критически важным является то, чтобы покрытие оставалось неповрежденным во время процессов сгибания и складывания. Вышеуказанные примеры показывают, что контрольные примеры с хорошими барьерными свойствами не могут быть использованы в промышленном масштабе, так как барьерное покрытие растрескивается по складке и утрачивает барьерные свойства, которые оно имело в плоском образце. Примеры 3–9 покрытия показывают, что различные составы покрытий согласно изобретению могут обеспечивать комбинацию хороших барьерных свойств и хороших свойств при переработке в готовое изделие. Изделие может иметь двух– и многослойное покрытие. Раскрытые покровные структуры обеспечивают особенно улучшенные барьерные свойства против жира и водяного пара.

Даже если изобретение было описано со ссылкой на то, что в настоящее время представляется наиболее практичными и предпочтительным вариантами осуществления, понятно, что изобретение не должно ограничиваться описанными выше вариантами осуществления, но изобретение предполагается охватывающим также различные модификации и эквивалентные технические решения в пределах области пунктов прилагаемой формулы изобретения.

Изобретение относится к покрывной структуре для листовидной подложки, включающей лигноцеллюлозные волокна, и ее применению для изготовления упаковки для пищевых продуктов. Структура включает по меньшей мере один грунтовочный слой и верхний покрывной слой. Грунтовочный слой содержит 74,5-99 масс.% первого стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора и имеет температуру стеклования Tg ≤20°C; 0,1-25 масс.% частиц неорганического пластинчатого минерала; и 0,01–2 масс.% первого загустителя. Верхний покрывной слой включает по меньшей мере 50 масс.% второго стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора и имеет температуру стеклования Tg ≤20°C; ≤30 масс.% частиц неорганического минерала; 0,01–5 масс.% второго загустителя; и 0,5–30 масс.% антиадгезива. Обеспечиваются хорошие барьерные свойства против проникновения жира и водяного пара, а также устойчивость против растрескивания при сгибании и/или складывании. 3 н. и 15 з.п. ф-лы, 16 ил., 16 табл., 9 пр.

1. Покрывная структура для листовидной подложки, включающей лигноцеллюлозные волокна, причем структура включает

– по меньшей мере один грунтовочный слой, который содержит

(а) 74,5-99 масс.% первого стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора и который имеет температуру стеклования Tg ≤20°C, предпочтительно ≤10°C,

(b) 0,1-25 масс.% частиц неорганического пластинчатого минерала, такого как каолин или тальк, и

(с) 0,01–2 масс.% по меньшей мере одного первого загустителя; и

– верхний покрывной слой, который включает

(а) по меньшей мере 50 масс.% второго стирол–(мет)акрилатного сополимера, который полимеризован в присутствии стабилизатора и который имеет температуру стеклования Tg ≤20°C, предпочтительно ≤10°C,

(b) ≤30 масс.% частиц неорганического минерала,

(с) 0,01–5 масс.% по меньшей мере одного второго загустителя, и

(d) 0,5–30 масс.% антиадгезива.

2. Покрывная структура по п. 1, отличающаяся тем, что грунтовочный слой включает

(а) 74,5–95 масс.%, более предпочтительно 74,5–90 масс.%, первого стирол–(мет)акрилатного сополимера, и/или

(b) 5–25 масс.%, более предпочтительно 10–20 масс.%, частиц неорганического пластинчатого минерала, и/или

(с) 0,1–2 масс.%, предпочтительно 0,1–1,5 масс.%, более предпочтительно 0,2–1 масс.%, по меньшей мере одного первого загустителя.

3. Покрывная структура по п. 1 или 2, отличающаяся тем, что верхний покрывной слой включает

(а) по меньшей мере 50–99 масс.%, предпочтительно 60–95 масс.%, более предпочтительно 63–85 масс.%, второго стирол–(мет)акрилатного сополимера, и/или

(b) 0,1–30 масс.%, предпочтительно 5–25 масс.%, более предпочтительно 5–20 масс.%, частиц неорганического минерала, и/или

(с) 0,1–5 масс.%, предпочтительно 0,1–3 масс.%, более предпочтительно 0,1–2 масс.%, по меньшей мере одного второго загустителя, и/или

(d) 1–30 масс.%, предпочтительно 1–20 масс.%, более предпочтительно 1–15 масс.%, антиадгезива.

4. Покрывная структура по пп. 1, 2 или 3, отличающаяся тем, что антиадгезив выбирается из С16–С18–алкенилкетеновых димеров, парафинового воска, карнаубского воска, стеарата кальция, полиглицеридов или полиэтилена высокой плотности.

5. Покрывная структура по любому из предшествующих пп. 1–4, отличающаяся тем, что стирол–(мет)акрилатный сополимер полимеризуется в присутствии стабилизатора, который выбирается из крахмала и поливинилового спирта, предпочтительно крахмала.

6. Покрывная структура по любому из предшествующих пп. 1–5, отличающаяся тем, что стирол–(мет)акрилатный сополимер представляет собой карбоксилированный сополимер, предпочтительно полученный полимеризацией смеси мономеров, включающей 1–5 масс.% карбоновой кислоты.

7. Покрывная структура по любому из предшествующих пп. 1–6, отличающаяся тем, что первый и/или второй стирол–(мет)акрилатный сополимер имеет температуру стеклования в диапазоне –40 – +20°С, предпочтительно –20 – +10°С, более предпочтительно –10 – +10°С.

8. Покрывная структура по любому из предшествующих пп. 1–7, отличающаяся тем, что первый стирол–(мет)акрилатный сополимер и второй стирол–(мет)акрилатный сополимер являются идентичными друг другу.

9. Покрывная структура по любому из предшествующих пп. 1–8, отличающаяся тем, что первый и/или второй загустители выбираются из группы, включающей синтетические рН–стимулируемые загустители, такие как щелочные растворимые/набухающие эмульсионные (ASE) загустители, гидрофобно–модифицированные щелочные растворимые эмульсионные (HASE) загустители, поливиниловые спирты, этилированные поливиниловые спирты, карбоксиметилцеллюлоза, ксантановая камедь, гуаровая камедь, или гуммиарабик.

10. Покрывная структура по любому из предшествующих пп. 1–9, отличающаяся тем, что первый загуститель и второй загуститель отличаются друг от друга, причем первый загуститель предпочтительно выбирается из синтетических загустителей, предпочтительно из синтетических рН–стимулируемых загустителей, и второй загуститель предпочтительно представляет собой карбоксиметилцеллюлозу.

11. Покрывная структура по любому из предшествующих пп. 1–10, отличающаяся тем, что грунтовочный слой и/или верхний покрывной слой включают сшивающий реагент, который реагирует с НО– или НООС–группами.

12. Покрывная структура по любому из предшествующих пп. 1–11, отличающаяся тем, что структура включает два или более грунтовочных слоев и один верхний покрывной слой, который наносится на самый наружный грунтовочный слой.

13. Покрывная структура по любому из предшествующих пп. 1–12, отличающаяся тем, что структура включает полиэтиленовую пленку, которая нанесена на верхний покрывной слой.

14. Покрывная структура по любому из предшествующих пп. 1–13, отличающаяся тем, что грунтовочный слой имеет удельный вес покрытия 2–30 г/м2, предпочтительно 3–20 г/м2, более предпочтительно 5–15 г/м2, и верхний покрывной слой имеет удельный вес покрытия 0,5–20 г/м2, предпочтительно 0,5–15 г/м2, более предпочтительно 0,5–10 г/м2.

15. Листовидное изделие для упаковки, включающее

– подложку, включающую лигноцеллюлозные волокна и имеющую первую и вторую параллельные большие поверхности, и

– покрывную структуру по любому из пп. 1–14, нанесенную по меньшей мере на одну из больших поверхностей подложки.

16. Изделие по п. 15, отличающееся тем, что подложка имеет граммаж 25–800 г/м2, предпочтительно 30–700 г/м2, более предпочтительно 40–500 г/м2.

17. Изделие по п. 15 или 16, отличающееся тем, что изделие имеет значение согласно стандартному методу TAPPI T–559 pm–96 по меньшей мере 8, значение HVTR барьерной характеристики против минерального масла <100 г/м2/день, и/или значение WVTR барьерной характеристики против водяного пара <100 г/м2/день.

18. Применение листовидного изделия по любому из пп. 15–17 для изготовления упаковки для пищевых продуктов.

| WO 2014005697 A2, 09.01.2014 | |||

| WO 2014006269 A1, 09.01.2014 | |||

| WO 2015003275 A1, 15.01.2015 | |||

| US 5763100 A, 09.06.1998 | |||

| МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, УПАКОВОЧНЫЙ КОНТЕЙНЕР ИЗ УПАКОВОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2297956C2 |

Авторы

Даты

2021-07-27—Публикация

2018-06-14—Подача