Настоящее изобретение относится к области перекачки попутного нефтяного газа, а именно к промывке сменно проточной части центробежного компрессора (ЦБК) и внутритрубного пространства аппаратов воздушного охлаждения газа (АВОг).

Эксплуатация газоперекачивающих агрегатов на дожимных компрессорных станциях (ДКС) газовых месторождений обладает рядом особенностей в сравнении с компрессорными станциями магистральных газопроводов. Одна из них – компримирование сырого и неочищенного газа, приводящее к снижению технического состояния газоперекачивающих агрегатов. В процессе компримирования попутного нефтяного газа в проточной части ЦБК и АВОг накапливаются различного рода отложения.

Загрязнение проточной части ЦБК приводит к таким последствиям, как снижение коэффициента его технического состояния, снижение степени сжатия, снижение политропного КПД и увеличение общего уровня виброперемещений ротора компрессора по передней и задней опорам.

Эксплуатация АВОг на дожимных компрессорных станциях и станциях компримирования попутного нефтяного газа обладает рядом особенностей, связанных с характеристиками перекачиваемой среды, такой как неочищенный сырой газ и попутный нефтяной газ с большим количеством асфальтенов, парафинов и механических примесей. Отложения накапливаются во внутритрубном пространстве, что приводит к снижению коэффициента теплопередачи и уменьшению проходного сечения трубного пучка.

Известно устройство для промывки проточной части центробежного компрессора [патент на изобретение RU 2706383, опубл. 18.11.2019г.], содержащее: устройство подачи промывочной жидкости, состоящее из резервуара, насоса, регулятора давления, средств измерений давления и уровня промывочной жидкости, запорную арматуру; коллектор нагнетания промывочной жидкости в компрессор, связанный через подающий трубопровод с устройством подачи промывочной жидкости, трубопроводы подачи промывочной жидкости, связанные входами с коллектором нагнетания промывочной жидкости в компрессор, на каждом из которых по ходу промывочной жидкости последовательно установлены первый запорный клапан, средство измерений давления промывочной жидкости, второй запорный клапан, выходами трубопроводы подачи промывочной жидкости связаны с форсунками подачи промывочной жидкости, расположенными в проточной части компрессора, коллектор нагнетания промывочной жидкости в компрессор имеет на входе дренажный трубопровод с установленным на нем запорным клапаном, трубопроводы подачи промывочной жидкости между первым запорным клапаном и средством измерений давления имеют дренажные трубопроводы с установленными на них запорными клапанами, отличающееся тем, что коллектор нагнетания имеет на входе фланец для подключения подающего трубопровода и запорный клапан, на трубопроводах подачи промывочной жидкости перед первым запорным клапаном установлена дроссельная шайба, а после второго запорного клапана - обратный клапан, после которого выполнено фланцевое соединение, дренажные трубопроводы трубопроводов подачи промывочной жидкости связаны с общим дренажным коллектором, имеющим запорный клапан на выходе, при этом коллектор нагнетания промывочной жидкости, трубопроводы подачи промывочной жидкости до их фланцевого соединения, дренажные трубопроводы и дренажный коллектор объединены на стойке промывки, выполненной в виде рамной конструкции, установленной на раме компрессора, при этом все средства измерений давления на трубопроводах подачи промывочной жидкости расположены с одной стороны стойки промывки непосредственно в зоне обслуживания, вход коллектора нагнетания промывочной жидкости и выход его дренажного трубопровода, выход дренажного коллектора расположены с одной стороны стойки промывки непосредственно в зоне обслуживания, а устройство подачи промывочной жидкости выполнено в виде технологического блока.

Однако данное устройство стационарно закреплено рамной конструкцией, установленной на раме самого компрессора. Впрыск раствора осуществляется через форсунки, врезанные непосредственно в корпус компрессора и подача раствора идет непосредственно в проточную часть, вследствие чего теряется прочность корпуса, и промывка происходит во всей полости компрессора, а отложения концентрируются на элементах компрессора по потоку газа и промывать остальные части избыточно. Кроме того, подобное подключение требует большого количества трубопроводных элементов в устройстве промывки, что усложняет его конструкцию. При этом известное устройство не предназначено для промывки внутритрубного пространства аппаратов воздушного охлаждения газа.

Задачей настоящего изобретения является разработка узла нагнетания и охлаждения попутного нефтяного газа с обеспечением возможности его промывки в рабочих режимах (режим магистраль, режим на ходу), не прерывая процесс эксплуатации.

Техническим результатом заявляемого изобретения является упрощение конструкции узла нагнетания и охлаждения попутного нефтяного газа, повышение надежности его эксплуатации, обеспечение более качественной промывки узла при уменьшенном расходе растворов.

Указанный технический результат в части узла достигается за счет того, что узел нагнетания и охлаждения попутного нефтяного газа, включающий первый участок газопровода, соединенный с центробежным компрессором, второй участок газопровода, соединяющий центробежный компрессор и аппарат воздушного охлаждения газа, который соединен с третьим участком газопровода, согласно настоящему изобретению, во внутритрубное пространство первого и/или второго участка газопровода внедрено устройство промывки с возможностью подачи моющего раствора внутрь газопровода в поток газовой среды с последующим его переносом в полость центробежного компрессора и/или внутритрубного пространства аппарата воздушного охлаждения газа, соответственно.

Указанный технический результат в части устройства достигается за счет того, что устройство промывки узла нагнетания и охлаждения попутного нефтяного газа включает по меньшей мере один блок форсунок, выполненный с возможностью подсоединения к газопроводу узла нагнетания и охлаждения попутного нефтяного газа и соединенный с монтированной на раме установкой подготовки и подачи моющего раствора, содержащей по меньшей мере один бак для раствора, снабженный по меньшей мере одним насосом подачи раствора, выполненным с возможностью подачи раствора из бака в блок форсунок с помощью рукавов высокого давления, и блоки управления и питания, соединенные с насосом и обеспечивающими управление его работой и его энергоснабжение, соответственно.

Возможны варианты реализации этого технического решения, заключающиеся в том, что:

- имеется по меньшей мере два бака для раствора, один из которых предназначен для заполнения раствором, предназначенным для промывки от твердых солевых отложений, а второй бак предназначен для заполнения раствором, предназначенным для промывки от масляных отложений;

- бак для раствора снабжен нагревателем, соединенным с блоками управления и питания;

- бак для раствора снабжен по меньшей мере одним заправочно-перемешивающим насосом, соединенным с блоками управления и питания и выполненным с возможностью закачивания раствора из транспортной емкости с раствором;

- в баке для раствора установлена перегородка, выполненная с возможностью предотвращения расслоения раствора и обеспечения равномерного распределения раствора внутри бака;

- оно снабжено контрольно-измерительными приборами, установленными таким образом, чтоб обеспечивать контроль его основных параметров: давление, расход, уровень растворов в баках;

- имеется по меньшей мере один фильтр, установленный в трубопроводах перед баком для раствора и/или между баком для раствора и насосом подачи.

Указанный технический результат в части способа достигается за счет того, что способ промывки узла нагнетания и охлаждения попутного нефтяного газа включает внедрение по меньшей мере одного коллектора с блоком форсунок устройства промывки во внутритрубное пространство участка газопровода, расположенного перед центробежным компрессором узла нагнетания и охлаждения попутного нефтяного газа, и/или участка газопровода, расположенного перед аппаратом воздушного охлаждения газа этого узла, и последующую подачу моющего раствора с заданной концентрацией, скоростью подачи и в течение заданного времени через блок форсунок во внутритрубное пространство.

Таким образом, благодаря заявляемым техническим решениям удалось упростить конструкцию узла и повысить его надежность, поскольку за счет врезки блока форсунок устройства промывки непосредственно в трубу перед ЦБК и/или АВОг, не нарушая тем самым целостности самих основных элементов узла. Это позволяет осуществлять промывку узла в его рабочих режимах (режим магистраль, режим на ходу). Одновременно с этим появляется возможность промывки нескольких ЦБК и/или АВОг, поскольку подача раствора идет непосредственно на всасывание перед первой ступенью ЦБК и/или перед АВОг, смешивается с газом и распространятся в проточную часть и/или внутритрубное пространство АВОг по пути следования газа.

Сущность заявляемого изобретения более подробно раскрыта на фигурах и в нижеследующем описании.

На Фиг. 1 представлена схема узла нагнетания и охлаждения попутного нефтяного газа.

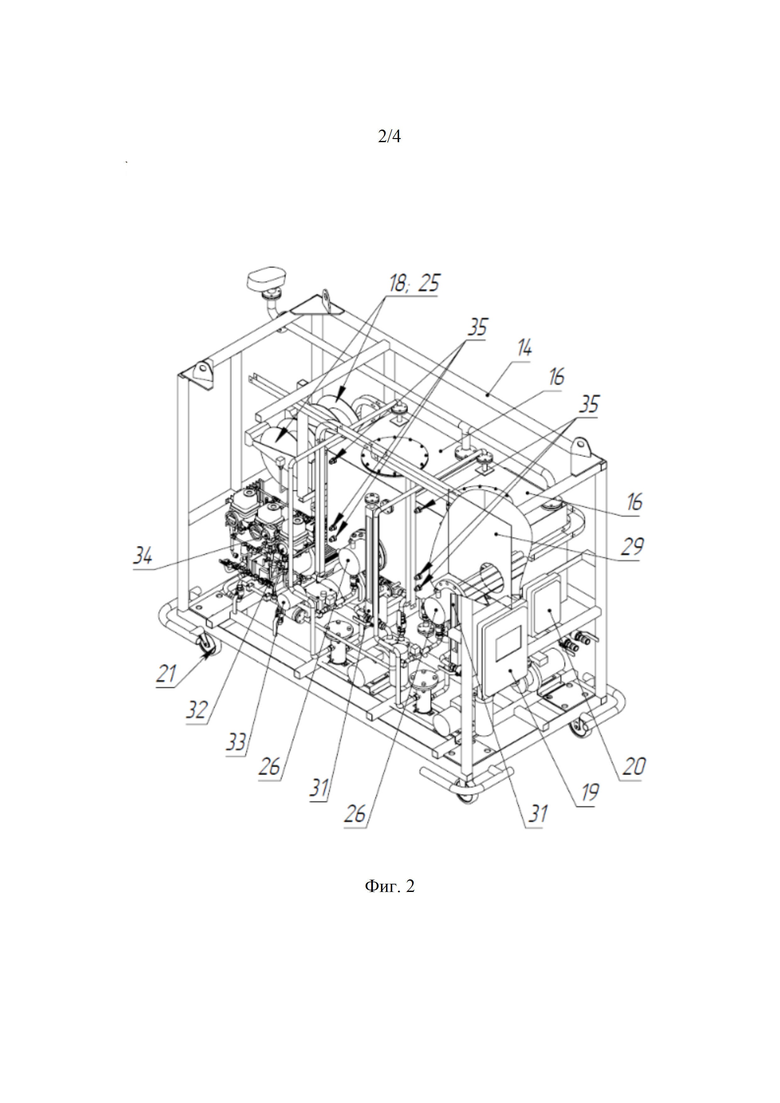

На Фиг. 2 представлен общий вид устройства для промывки в мобильном исполнении.

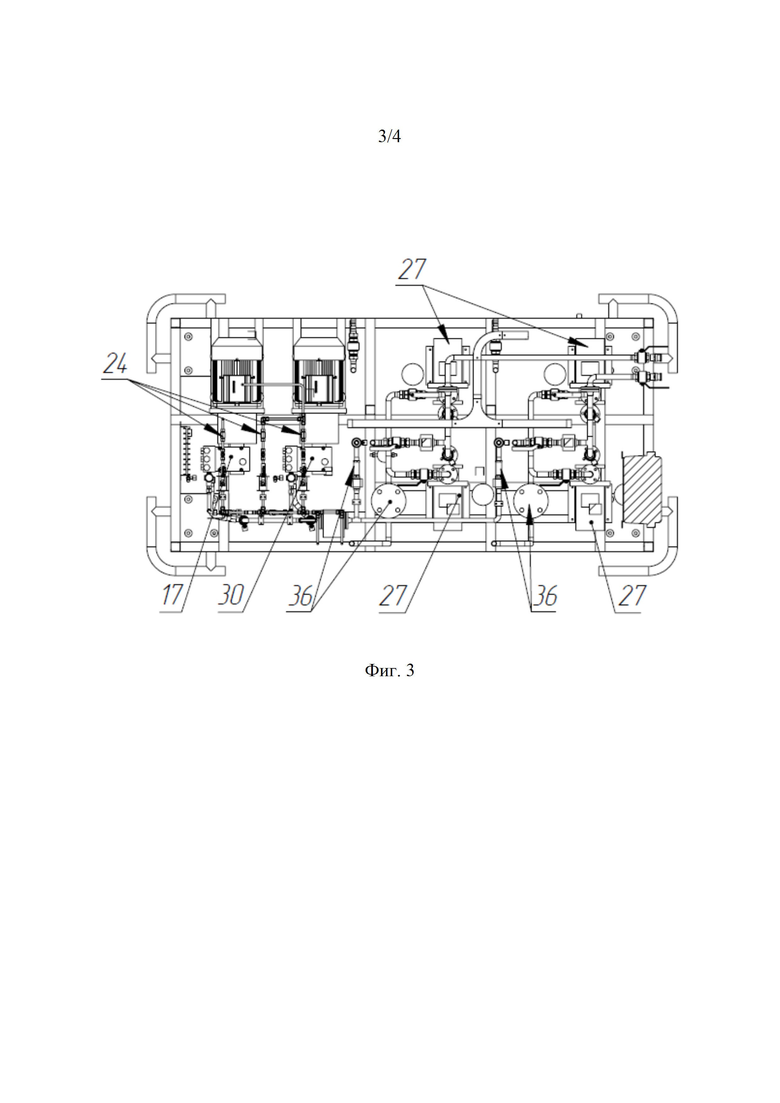

На Фиг. 3 представлен вид сверху устройства для промывки в мобильном исполнении.

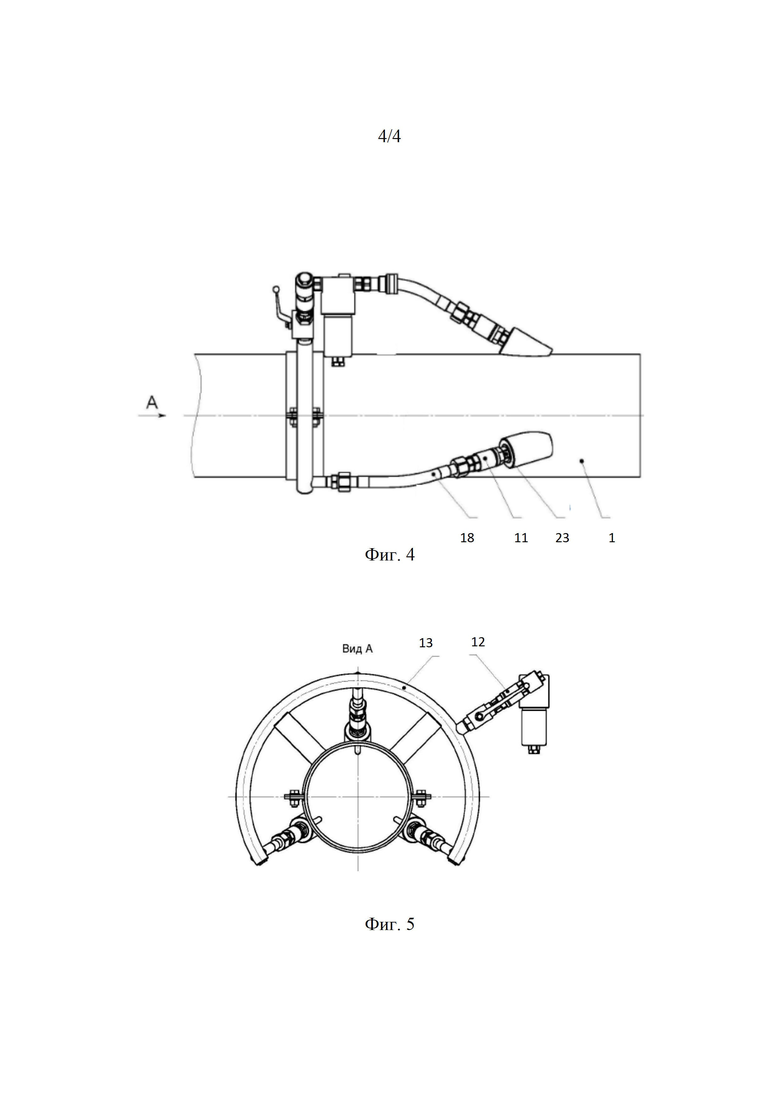

На Фиг. 4 представлен блок форсунок устройства промывки.

На Фиг. 5 представлен вид А с Фиг. 4.

На фигурах обозначено:

1 – первый участок газопровода;

2 – центробежный компрессор;

3 – второй участок газопровода;

4 – аппарат воздушного охлаждения газа;

5 – третий участок газопровода;

6 – байпасный участок газопровода;

7 – краны;

8 – пылеулавливатели;

9 – фильтры-сепараторы;

10 – продувные свечи;

11 – обратный клапан;

12 – блок форсунок;

13 – коллектор;

14 – рама;

15 – установка подготовки и подачи моющего раствора;

16 – бак для раствора;

17 – насос подачи раствора;

18 – рукава высокого давления;

19 – блок управления;

20 – блок питания;

21 – средства передвижения (колеса);

22 – корпус;

23 –форсунки;

24 – обратный клапан;

25 – быстроразъемные соединения;

26 – нагреватель;

27 – заправочный насос;

28 – транспортная емкость;

29 – перегородка в баке;

30 – резервный насос;

31 – байпасный указатель-индикатор уровня;

32 – манометр;

33 – расходомер;

34 – датчик давления;

35 – датчик уровня для контроля уровня раствора в баке;

36 – фильтр.

Узел нагнетания и охлаждения попутного нефтяного газа (Фиг. 1) включает первый участок 1 газопровода, соединенный с газоперекачивающем агрегатом, в состав которого входит по меньшей мере один ЦБК 2, второй участок 3 газопровода, соединяющий ЦБК 2 газоперекачивающего агрегата и АВОг 4, который соединен с третьим участком 5 газопровода.

Также может иметься байпасный участок 6 газопровода, предназначенный для переключения потока газа с основного газопровода в случаях ремонтов и аварийных ситуаций.

На первом участке 1 газопровода могут быть установлены краны 7, пылеулавливатели 8, фильтры-сепараторы 9.

Газоперекачивающий агрегат также включает продувные свечи 10.

На третьем 5 участке газопровода может быть расположен по меньшей мере один обратный клапан 11.

Во внутритрубное пространство первого участка 1 и/или второго участка 3 газопровода внедрено устройство промывки (Фиг. 2-5) с возможностью подачи моющего раствора внутрь газопровода в поток газовой среды с последующим его переносом в полость ЦБК 2 и/или внутритрубного пространства АВОг 4, соответственно.

Устройство промывки (Фиг. 2-5) включает по меньшей мере один блок 12 форсунок, выполненный с возможностью подсоединения к первому участку 1 газопровода и/или второму участку 3 газопровода узла нагнетания и охлаждения попутного нефтяного газа с помощью коллекторов 13 и соединенный с монтированной на раме 14 установкой 15 подготовки и подачи моющего раствора (Фиг. 1-4).

Установка 15 подготовки и подачи моющего раствора содержит по меньшей мере один бак 16 для раствора, снабженный по меньшей мере одним насосом 17 подачи раствора, выполненным с возможностью подачи раствора из бака 16 в блок 12 форсунок с помощью рукавов 18 высокого давления, и блоки 19, 20 управления и питания, соединенные с насосом 12 и обеспечивающими управление его работой и его энергоснабжение, соответственно.

Рама 14 представляет собой металлический каркас, предназначенный для закрепления на нем элементов устройства, например, с помощью сварки и крепежных изделий. В мобильном варианте исполнения устройства рама 14 может быть снабжена средствами 21 ее передвижения, например, колесами и др.

Устройство с рамой 14 может быть помещено в корпус 22, снабженный дверьми, или рама 14 может быть по меньшей мере частично обшита листовым материалом.

Блок 12 форсунок (Фиг. 4, 5) включает форсунки 23, соединенный через обратный клапан 24 с рукавами 18 высокого давления, которые подключены к трубопроводам установки 15 с помощью быстроразъемных соединений 25. Количество форсунок 23 зависит от диаметра газопровода и может быть в диапазоне от трех до двенадцати штук.

Бак 16 для раствора может быть снабжен нагревателем 26, чтобы не допустить замерзание растворов при минусовых температурах. Нагреватель 26 соединен с блоком 19 управления, с помощью которого можно настраивать его работу на заданных режимах при определенной температуре окружающего воздуха, и с блоком 20 питания для обеспечения его энергоснабжения. В другом варианте исполнения нагрев растворов может быть осуществлен с помощью нагрева раствора в емкости перед заливкой в баки 16 или установкой обогрева трубопроводов.

Бак 16 для раствора может быть снабжен, по меньшей мере, одним заправочным или заправочно-перемешивающим насосом 27, выполненным с возможностью закачивания раствора из транспортной емкости 28 с раствором в бак 16 и перемешивания раствора в баке 16, например, при его подогреве, что повышает автоматизацию устройства промывки в целом. В случае отсутствия насоса 27 баки 16 могут быть заполнены вручную.

В баке 16 для раствора может быть установлена перегородка 29, выполненная с возможностью предотвращения расслоения раствора и обеспечения равномерного распределения раствора внутри бака 16.

Возможен вариант, когда имеется, по меньшей мере, два бака 16 для раствора, один из которых предназначен для заполнения раствором, предназначенным для промывки от твердых солевых отложений, а второй бак предназначен для заполнения раствором, предназначенным для промывки от масляных отложений, поскольку зачастую на станциях в зависимости от различных природных свойств мест добычи возникают различные отложения.

В качестве растворов могут быть применены, например, антифриз, раствор для чистки технологических поверхностей от солевых отложений, водный раствор ортофосфорный кислоты с модифицирующими добавками, раствор для очистки поверхностей от масляных загрязнений на основе сольвент Нефраса.

Благодаря многоэтапной подачи разных растворов можно дополнительно повысить качество промывания.

Возможен вариант наличия нескольких баков 16 для одного или разных растворов в зависимости от степени загрязненности, характеристик проточной схемы и других факторов, отраженных в техническом задании на промывку станции того или иного места добычи.

Насос 17 подачи раствора предназначен для подачи раствора из бака 16 в блок 12 форсунок. Установка 15 может быть снабжена резервным насосом 30, что позволит в случае выхода из строя одного из насосов продолжить работу.

Блок 19 управления выполнен в виде шкафа, в состав которого входят пускорегулирующая аппаратура (автоматический выключатель, контакторы, размыкатель нагрузки), реле, индикаторы, кнопки управления, выключатель, так же в нем предусмотрены органы управления, коммутационная аппаратура и индикация.

Блок 20 питания выполнен в виде шкафа и представляет собой набор автоматических выключателей и контакторов для обеспечения электрическим питанием агрегатов и приборов установки. Блок 20 питания выполнен с возможностью подключения к внешней точке подключения питания. Блок 20 питания распределяет силовые цепи на насосы 17, 27, 30 и на блок 19 управления, а с него на линии сигнализации и управления насосов, датчиков и другой вспомогательной аппаратуры.

Установка 15 снабжена контрольно-измерительными приборами (КИП), установленными таким образом, чтоб обеспечивать контроль ее основных параметров: давление, расход, уровень растворов в баках.

КИП представляют собой: байпасный указатель-индикатор уровня 31, манометр 32, установленный на выходном трубопроводе, расходомер 33 (счетчик электромагнитный для контроля расходы раствора), датчик 34 давления, датчик 35 уровня для контроля уровня раствора в баке 16.

Устройство промывки снабжено, по меньшей мере, одним сетчатым фильтром 36, установленным в трубопроводах перед баком 16 для раствора и/или между баком 16 для раствора и насосом 17 подачи и предназначенным для механической фильтрации растворов в случае наличия механических примесей при закачке растворов в баки 16.

С помощью блока 19 управления могут быть реализованы поэтапные режимы промывки, а также ручной и автоматический режим подачи растворов.

При ручном режиме подача растворов осуществляется с блока 19 управления и контролируется оператором. Оператор выбирает, каким насосом 17 и из какого бака 16 осуществлять подачу раствора, затем с блока 19 управления дает команду на пуск и стоп насосов 17. Контроль за работой всех узлов установки и переключение насосов осуществляется в ручном режиме.

В автоматическом режиме задается алгоритм работы установки, включающий в себя выбор насоса 17, времени и очередности подачи раствора из баков 16, в случае выхода из строя насоса 17 автоматическое переключение на работу насоса 30. Также отключение подачи в случаях превышения давления или расхода по заранее заданным установкам. А также закрытия запорно-регулирующей аппаратуры и выключение насосов в аварийных случаях и по аварийным командам от автоматической системы управления технологическими процессами (АСУ ТП) станции.

В случае необходимости блок 19 управления по стандартным протоколам обмена данными может быть подключен к АСУ ТП станции и осуществлять подачу раствора в автоматическом режиме при снижении рабочих характеристик ЦБК 2.

С помощью описанного выше устройства промывки реализуется следующий способ промывки узла нагнетания и охлаждения попутного нефтяного газа, который включает внедрение, по меньшей мере одного коллектора блока 7 форсунок устройства промывки во внутритрубное пространство участка 1 газопровода, расположенного перед ЦКБ 2 узла нагнетания и охлаждения попутного нефтяного газа, и/или участка 3 газопровода, расположенного перед АВОг 4 этого узла, и последующую подачу моющего раствора с заданной концентрацией, скоростью подачи и в течение заданного времени через блок 7 форсунок во внутритрубное пространство.

Подготовка к промывке происходит следующим образом.

Ввариваются бобышки для установки коллектора блока 7 форсунок на участки 1 и/или3 газопровода.

Заправляются баки 11 из транспортных емкостей 15 (еврокубов или бочек растворами-очистителями) с помощью насосов 14.

Подключаются рукава 8 высокого давления к коллектору блока 7 форсунок через быстроразъемные соединения.

Промывка осуществляется следующим образом.

В зависимости от степени загрязнения ЦКБ 2 и/или АВОг 4 в блоке 9 управления выставляется расход раствора-очистителя, его концентрация, скорость и время подачи.

Проверяют на блоке 9 управления наличие питание на установке, выбирают, каким насосом 12 подавать (основным или резервным), определяют время промывки и инициируют промывку.

В случае многоэтапной промывки последующие этапы осуществляются аналогично.

При этом можно одновременно подавать растворы-очистители и в ЦКБ 2 и в АВОг 4.

Пример №1

Промывка проводилась в цеху сбора, добычи и транспорта газа сменной проточной части газоперекачивающего агрегата К-4360А(К-4360С). Периодичность подачи раствора определялась по технологическим изменениям в работе ЦКБ и осуществлялась через устройство промывки в ручном режиме и одним раствором-очистителем.

Во время работы устройства промывки производился постоянный контроль работы узлов и агрегатов установки подачи раствора, газоперекачивающего агрегата и сепарационного оборудования.

Раствор подавался на прием первой и второй секции ЦКБ через установку подачи растворов, подключенной к блоку форсунок через коллектор рукавами высокого давления.

Алгоритм промывки ЦКБ был задан следующий:

- промывка из бака для раствора в течение 45 мин с расходом 20 л/мин;

- выключение устройства.

По результатам промывки ЦКБ было отмечено:

- увеличение коэффициента его технического состояния с 1,58% до 8,4%;

- увеличение политропного КПД с 0,9% до 1,56%;

- увеличение степени сжатия с 0,9% до 1,52%;

- снижение уровня виброперемещений ротора компрессора по передней и задней опорам со 120 мкм до 42 мкм.

Пример № 2

Промывка проводилась в цеху сбора, добычи и транспорта газа сменной проточной части газоперекачивающего агрегата К-4360А(К-4360С). Периодичность подачи раствора определялась по технологическим изменениям в работе ЦКБ и осуществлялась через устройство промывки в автоматическом режиме двумя марками растворов-очистителей.

В один бак для раствора был закачен раствор для промывки от твердых солевых отложений, а во второй бак был закачан раствор для промывки от масляных отложений.

Алгоритм промывки ЦКБ был задан следующий:

- промывка из первого бака в течение 25 мин с расходом 18 л/мин;

- переключение на второй бак и промывка в течение 40 мин с расходом 12 л/мин;

- выключение устройства;

- включение режима ожидания.

По результатам промывки ЦКБ было отмечено:

- увеличение коэффициента его технического состояния с 1,67% до 7,9%;

- увеличение политропного КПД с 0,8% до 1,71%;

- увеличение степени сжатия с 1,1% до 1,82%;

- снижение уровня виброперемещений ротора компрессора по передней и задней опорам со 140 мкм до 30 мкм.

Во время работы устройства производился постоянный контроль работы узлов и агрегатов установки подачи раствора, газоперекачивающего агрегата и сепарационного оборудования.

Промывка прошла в соответствии с заданным алгоритмом.

Также была проведена имитация аварийных ситуаций по повышению давления и расхода, при этом наблюдалось отключение подающего насоса и закрытие запорно-регулирующей аппаратуры. Также по протоколу Profi Bus были переданы следующие команды на главный щит управления станции:

- превышение давление на выходе установки;

- превышен расход раствора;

- отключение насоса подачи по аварии;

- установка остановлена.

Пример № 3

Промывка проводилась в цеху сбора, добычи и транспорта газа внутритрубного пространства АВОг. Периодичность подачи раствора осуществлялась через устройство промывки в ручном режиме и одним раствором-очистителем.

Во время работы устройства промывки производился постоянный контроль работы узлов и агрегатов установки подачи раствора, газоперекачивающего агрегата и сепарационного оборудования.

Раствор подавался внутритрубное пространства газопровода перед АВОг через установку подачи растворов, подключенной к блоку форсунок через коллектор рукавами высокого давления.

Алгоритм промывки АВОг был задан следующий:

- промывка из бака для раствора в течение 35 мин с расходом 18 л/мин;

- выключение устройства.

По результатам промывки ЦКБ было отмечено полное удаление механических примесей и асфальтенов с поверхностей внутритрубного пространства АВОг.

Пример № 4

Промывка проводилась в цеху сбора, добычи и транспорта газа внутритрубного пространства АВОг. Периодичность подачи раствора осуществлялась через устройство промывки в автоматическом режиме двумя марками растворов-очистителей.

В один бак для раствора был закачен раствор для промывки от асфальтенов, а во второй бак был закачан раствор для промывки от парафинов.

Алгоритм промывки АВОг был задан следующий:

- промывка из первого бака в течение 125 мин с расходом 20 л/мин;

- переключение на второй бак и промывка в течение 60 мин с расходом 15 л/мин;

- выключение устройства;

- включение режима ожидания.

По результатам промывки АВОг было отмечено:

- удаление с поверхностей внутритрубного пространства парафинов на 89%;

- удаление с поверхностей внутритрубного пространства асфальтенов на 94%;.

Во время работы устройства производился постоянный контроль работы узлов и агрегатов установки подачи раствора, газоперекачивающего агрегата и сепарационного оборудования.

Промывка прошла в соответствии с заданным алгоритмом.

Также была проведена имитация аварийных ситуаций по повышению давления и расхода, при этом наблюдалось отключение подающего насоса и закрытие запорно-регулирующей аппаратуры. Также по протоколу Profi Bus были переданы следующие команды на главный щит управления станции:

- превышение давление на выходе установки;

- превышен расход раствора;

- отключение насоса подачи по аварии;

- установка остановлена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки рабочих поверхностей технологического оборудования | 2020 |

|

RU2761817C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ПРОТОЧНОЙ ЧАСТИ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2018 |

|

RU2706383C1 |

| БЛОК НАСОСНЫЙ ДЛЯ ПРОМЫВКИ ПРОТОЧНОЙ ЧАСТИ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2019 |

|

RU2730567C1 |

| БЛОК НАСОСНЫЙ ДЛЯ ПРОМЫВКИ ПРОТОЧНОЙ ЧАСТИ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2019 |

|

RU2730564C1 |

| НЕФТЕДОБЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2571124C2 |

| Система наружной промывки аппарата воздушного охлаждения газа | 2016 |

|

RU2656801C1 |

| Установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов | 2023 |

|

RU2823859C1 |

| МОРСКАЯ БУРОВАЯ ПЛАТФОРМА | 1996 |

|

RU2107799C1 |

| СПОСОБ ПРОМЫВКИ И КОНСЕРВАЦИИ ГАЗОВОЗДУШНОГО ТРАКТА АВИАЦИОННОГО ДВИГАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639938C1 |

| УСТАНОВКА ПЕРЕДВИЖНАЯ ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ ИЛИ ГАЗА В СКВАЖИНУ | 2004 |

|

RU2289723C2 |

Настоящее изобретение относится к области перекачки попутного нефтяного газа, а именно к промывке сменно-проточной части центробежного компрессора (ЦБК) и внутритрубного пространства аппаратов воздушного охлаждения газа (АВОг). Узел нагнетания и охлаждения попутного нефтяного газа включает первый участок газопровода, соединенный с центробежным компрессором, второй участок газопровода, соединяющий центробежный компрессор и аппарат воздушного охлаждения газа, который соединен с третьим участком газопровода, при этом во внутритрубное пространство первого и/или второго участка газопровода внедрено устройство промывки с возможностью подачи моющего раствора внутрь газопровода в поток газовой среды с последующим его переносом в полость центробежного компрессора и/или внутритрубного пространства аппарата воздушного охлаждения газа соответственно. Техническим результатом заявляемого изобретения является упрощение конструкции узла нагнетания и охлаждения попутного нефтяного газа, повышение надежности его эксплуатации, обеспечение более качественной промывки узла при уменьшенном расходе растворов. 3 н. и 6 з.п. ф-лы, 5 ил.

1. Узел нагнетания и охлаждения попутного нефтяного газа, включающий первый участок газопровода, соединенный с центробежным компрессором, второй участок газопровода, соединяющий центробежный компрессор и аппарат воздушного охлаждения газа, который соединен с третьим участком газопровода, отличающийся тем, что во внутритрубное пространство первого и/или второго участка газопровода внедрено устройство промывки с возможностью подачи моющего раствора внутрь газопровода в поток газовой среды с последующим его переносом в полость центробежного компрессора и/или внутритрубного пространства аппарата воздушного охлаждения газа соответственно.

2. Устройство промывки узла нагнетания и охлаждения попутного нефтяного газа включает по меньшей мере один блок форсунок, выполненный с возможностью подсоединения к газопроводу узла нагнетания и охлаждения попутного нефтяного газа и соединенный с монтированной на раме установкой подготовки и подачи моющего раствора, содержащей по меньшей мере один бак для раствора, снабженный по меньшей мере одним насосом подачи раствора, выполненным с возможностью подачи раствора из бака в блок форсунок с помощью рукавов высокого давления, и блоки управления и питания, соединенные с насосом и обеспечивающие управление его работой и его энергоснабжение соответственно.

3. Устройство промывки узла нагнетания и охлаждения попутного нефтяного газа по п. 2, отличающееся тем, что имеется по меньшей мере два бака для раствора, один из которых предназначен для заполнения раствором, предназначенным для промывки от твердых солевых отложений, а второй бак предназначен для заполнения раствором, предназначенным для промывки от масляных отложений.

4. Устройство промывки узла нагнетания и охлаждения попутного нефтяного газа по п. 2, отличающееся тем, что бак для раствора снабжен нагревателем, соединенным с блоками управления и питания.

5. Устройство промывки узла нагнетания и охлаждения попутного нефтяного газа по п. 2, отличающееся тем, что бак для раствора снабжен по меньшей мере одним заправочно-перемешивающим насосом, соединенным с блоками управления и питания и выполненным с возможностью закачивания раствора из транспортной емкости с раствором.

6. Устройство промывки узла нагнетания и охлаждения попутного нефтяного газа по п. 2, отличающееся тем, что в баке для раствора установлена перегородка, выполненная с возможностью предотвращения расслоения раствора и обеспечения равномерного распределения раствора внутри бака.

7. Устройство промывки узла нагнетания и охлаждения попутного нефтяного газа по п. 2, отличающееся тем, что оно снабжено контрольно-измерительными приборами, установленными таким образом, чтобы обеспечивать контроль его основных параметров: давление, расход, уровень растворов в баках.

8. Устройство промывки узла нагнетания и охлаждения попутного нефтяного газа по п. 2, отличающееся тем, что имеется по меньшей мере один фильтр, установленный в трубопроводах перед баком для раствора и/или между баком для раствора и насосом подачи.

9. Способ промывки узла нагнетания и охлаждения попутного нефтяного газа включает внедрение по меньшей мере одного коллектора с блоком форсунок устройства промывки во внутритрубное пространство участка газопровода, расположенного перед центробежным компрессором узла нагнетания и охлаждения попутного нефтяного газа, и/или участка газопровода, расположенного перед аппаратом воздушного охлаждения газа этого узла, и последующую подачу моющего раствора с заданной концентрацией, скоростью подачи и в течение заданного времени через блок форсунок во внутритрубное пространство.

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ПРОТОЧНОЙ ЧАСТИ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2018 |

|

RU2706383C1 |

| ФОРСУНКА И СПОСОБ ПРОМЫВКИ КОМПРЕССОРОВ ГАЗОТУРБИННЫХ УСТАНОВОК | 2004 |

|

RU2343299C2 |

| ПРОМЫВОЧНАЯ СИСТЕМА ТУРБИННОГО ДВИГАТЕЛЯ, СИСТЕМА СБОРА ОТРАБОТАВШЕЙ ЖИДКОСТИ, ПРОМЫВОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ И СБОРА ОТРАБОТАВШЕЙ ЖИДКОСТИ И СПОСОБ ПРОМЫВАНИЯ ДВИГАТЕЛЯ | 2007 |

|

RU2373411C2 |

| CN 202338516 U, 18.07.2012. | |||

Авторы

Даты

2021-07-28—Публикация

2020-12-29—Подача