Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к турбинным двигателям. Более конкретно - настоящее изобретение относится к системам и способам очистки турбинных двигателей, тем самым обеспечивая качество, эксплуатационные показатели и безопасность очищенных двигателей.

Уровень техники

Обычная газовая турбина, установленная в качестве авиационного двигателя, типично содержит компрессор для сжатия атмосферного воздуха, камеру сгорания для сжигания топлива вместе со сжатым воздухом и турбину для преобразования расширяющегося воздуха из компрессора/камеры сгорания в полезную мощность. В работе газовая турбина приводится в действие расширяющимися газообразными продуктами сгорания. Эти газообразные продукты сгорания также приводят в действие компонент вентилятора, который присоединен к турбине для того, чтобы производить тягу, используемую для движения, например, воздушного судна. Как известно специалистам в данной области техники, компрессор является основной частью любой газовой турбины, так как он обычно потребляет приблизительно шестьдесят процентов (60%) энергии, необходимой, чтобы производить результирующий крутящий момент или тягу. В результате, управление производительностью компрессора является основным объектом внимания для любого оператора газовой турбины. Газотурбинные двигатели потребляют большие количества воздуха. Воздух содержит в себе инородные частицы, включающие в себя, например, аэрозоли и твердые вещества. Эти инородные частицы поступают в газотурбинные компрессоры, когда газотурбинные двигатели работают. Большинство инородных частиц будет следовать газовому тракту и выходить из турбинного двигателя вместе с отработавшими газами. Другие типы загрязняющих воздух веществ, такие как те, которые можно найти в условиях окружающей среды аэропорта, включают в себя пыльцу, насекомых, выхлоп двигателя, вытекающее машинное масло, углеводороды, поступающие от промышленной деятельности, соль, поступающую от близлежащего моря, химикаты, поступающие от предохранения воздушного суда от обледенения, и вещество грунта аэропорта, такое как пыль.

После периода работы газотурбинного двигателя воздушного судна покрытие из таких инородных частиц и/или загрязняющих веществ стремится нарастать в компрессоре двигателя. Такое нарастание также известно как загрязнение компрессора. Как известно специалистам в данной области техники, загрязнение компрессора вызывает изменение свойств воздушного потока граничного слоя компонентов двигателя. Кроме того, загрязнение компрессора увеличивает шероховатость поверхности компрессора.

Турбовентиляторный двигатель спроектирован для обеспечения высокого уровня тяги для использования в воздушных суднах, работающих при дозвуковых скоростях. В результате турбовентиляторные двигатели широко используются в коммерческих пассажирских воздушных судах. Обычно турбовентиляторные двигатели содержат вентилятор и основной двигатель. Вентилятор установлен выше по потоку компрессора двигателя и состоит из одного диска ротора с лопастями ротора и, в качестве альтернативы, ряда лопаток статора ниже по потоку ротора. Вентилятор приводится в действие мощностью от основного двигателя. Основным двигателем является газотурбинный двигатель, выполненный так, что мощность для приведения в действие вентилятора снимается с вала основного двигателя. Пока двигатель работает, первоначальный воздух поступает в вентилятор.

Как описано выше в отношении газотурбинных компрессоров, вентилятор турбовентиляторного двигателя также подвержен загрязнению, вызванному загрязняющими воздух веществами/частицами, такими как насекомые, пыльца, птицы и т.д. Такое загрязнение вентилятора обычно удаляется посредством промывания, используя только холодную или горячую воду. Как известно специалистам в данной области техники, очистка загрязнения вентилятора является относительно легким для выполнения процессом.

Как отмечено выше, в турбовентиляторном двигателе ниже по потоку вентилятора находится компрессор основного двигателя. Для компрессора значительным является его способность сжимать воздух до высоких степеней сжатия. В ходе выполнения своей работы по сжатию компрессор будет испытывать повышение температуры. Повышение температуры в компрессоре высокого давления может быть до пятисот (500) градусов по Цельсию. В результате таких высоких температур любое загрязнение, которое собирается на компрессоре, фактически «спекается» на поверхности компрессора, делая его чрезвычайно трудным для удаления.

Исследования показали, что загрязнение компрессора, содержащее углеводороды, остатки противообледенительных жидкостей, соль и/или тому подобное, труднее удалить, чем другие типы загрязнения.

С целью удалить загрязнение компрессора двигателя был разработан ряд способов очистки и промывки. Например, одна такая система очистки компрессора раскрыта в международной публикации № WO 05077554 под названием «Способ и устройство для очистки турбовентиляторных газотурбинных двигателей» и соответствующая ей опубликованная заявка на патент США №2006/0048796. Там раскрыто устройство очистки, содержащее множество сопел, расположенных на жестком трубопроводе, который съемно установлен на воздухозаборнике двигателя, и где сопла выполнены с возможностью распыления и направления очищающей жидкости в поток воздуха выше по потоку вентилятора двигателя.

Устройство, как раскрыто в WO 05077554, содержит первое сопло, расположенное в первом положении относительно центральной линии двигателя так, что очищающая жидкость, которая выходит из первого сопла, ударяется в поверхности лопастей, по существу, на стороне нагнетания; второе сопло, расположенное во втором положении относительно центральной линии двигателя так, что очищающая жидкость, которая выходит из второго сопла, ударяется в поверхности лопастей, по существу, на стороне всасывания; и третье сопло, расположенное в третьем положении относительно центральной линии двигателя так, что очищающая жидкость, которая выходит из третьего сопла, проходит, по существу, между лопастями и поступает во впускное отверстие основного двигателя. Специальная конфигурация промывки подготавливается для каждого конкретного двигателя и скорости расхода так, чтобы распыление и положение сопла были оптимизированы для обеспечения эффективной очистки.

Таким образом, изобретение, раскрытое в WO 05077554, основывается на понимании того, что геометрия двигателя и свойства загрязнения разных компонентов двигателя имеют разные свойства и, следовательно, требуют разных подходов для очистки. В качестве примера - загрязнение основного компрессора может иметь другие свойства, чем загрязнение, найденное на лопастях вентилятора. Одна возможная причина для такого несоответствия свойств загрязнения может включать в себя, например, то, что температура в компрессоре гораздо выше, чем на лопастях вентилятора. Высокая температура в компрессоре приводит к тому, что частицы загрязнения становятся «спеченными» на поверхности компрессора, тем самым делая удаление такого загрязнения чрезвычайно трудным. На лопастях вентилятора, однако, температура гораздо ниже. В результате, загрязнение в вентиляторе не становится спеченным, облегчая очистку загрязнения вентилятора.

Решение очистки, раскрытое в WO 05077554, обеспечивает несколько преимуществ перед существующими решениями. Одно преимущество заключается в том, что каждая часть двигателя очищается согласно конкретным свойствам загрязнения, собранного на ней. В качестве примера - поскольку загрязнение, собранное на компрессоре, обычно спечено на нем и, таким образом, его намного труднее удалить, чем, скажем, загрязнение, которое накапливается на лопастях вентилятора, процесс очистки каждого из этих компонентов может быть соответственно приспособлен. В результате, двигатель целиком (т.е. целостность частей двигателя, подвергаемых загрязнению) может быть очищен более эффективно и производительно по сравнению с обычными способами очистки двигателя, которые обычно применяют однообразный процесс очистки для очистки всех частей двигателя. С этой целью это устройство обеспечивает каждый компонент двигателя специальной конструкцией промывающего сопла, конфигурацией и оптимизированной процедурой промывания, которые выбираются для того, чтобы доводить до максимума эффективность/производительность общего процесса промывки двигателя.

Другой аспект очистки двигателей воздушных судов включает в себя надлежащий сбор и удаление промывающих жидкостей, используемых для очистки двигателей, и любых загрязняющих веществ, удаленных из двигателя во время процесса очистки. Вследствие заботы об окружающей среде использованные промывающие жидкости могут быть очищены и использованы повторно, как описано в международной публикации № WO 05120953 под названием «Система и устройства сбора и обрабатывания отработавшей воды после промывания двигателя». В ней раскрыто устройство, имеющее сборник, расположенный сзади, для промывания двигателя. Отработавшая промывочная жидкость, выходящая из двигателя, собирается этим собирающим устройством сзади двигателя.

Другой пример устройства собирания отработавшей воды описан в международной публикации № WO 05121509 под названием «Система и устройства сбора и обрабатывания отработавшей воды после промывания двигателя» и соответствующей ей опубликованной в заявке на патент США №2006/0081521. Как раскрыто в ней, собранная отработавшая жидкость накачивается в резервуар, где выпущенный материал загрязнения отделяется от собранной жидкости подходящим процессом обработки отработавшей воды. Обработанная вода затем используется или для промывания дополнительных двигателей, или, в качестве альтернативы, сбрасывается в канализационную систему.

Вышеупомянутые системы для очистки двигателей и/или собирания и повторного использования использованных отработавших жидкостей обеспечивают очень гибкие и эффективные способы очистки, которые могут быть расположены на подвижной установке. Однако все эти процессы зависят, в некоторой степени, от оператора, который вручную делает некоторые корректировки и/или настройки системы.

Когда двигатель воздушного судна должен быть промыт, например, оператор обеспечивается информацией относительно типа двигателя и собирает трубопровод, который подходит для этого двигателя, из места хранения. При размещении в требуемом положении в воздушном судне трубопровод прикрепляют к впускному отверстию двигателя и присоединяют к промывочной системе. Оператор далее обеспечивается информацией относительно требования к промыванию данного конкретного типа двигателя, такого как максимальный расход воды в единицу времени и общее количество промывочной воды. Оператор затем вручную выставляет клапана к соплам трубопровода, чтобы получать подходящее давление и расход и следить за временем промывания.

Так как эта часть операции промывания делается вручную, всегда есть риск того, что человеческий фактор подвергает опасности результат, и в частности, поскольку много операций промывания двигателя выполняются в ночное время, когда операторы могут не быть в полной готовности. Если не следовать требованиям относительно конкретного двигателя, двигатель может быть поврежден, приводя к очень дорогостоящему простою воздушного судна, или, что результат процедуры промывания будет низкого качества, в силу чего выгоды от промывки двигателя не получены.

Следовательно, было бы выгодно для такого процесса промывания замкнутого цикла, если влияние человеческого фактора сведено к минимуму насколько возможно.

Сущность изобретения

Настоящее изобретение раскрывает в одном варианте осуществления систему и способ для промывания газотурбинных двигателей, содержащих трубопровод, имеющий одну или более труб, систему накачки для подачи промывочной жидкости в трубопровод, при этом система накачки содержит насос и один или более клапанов, и блок управления для управления системой накачки согласно параметрам промывания, связанным с конкретным двигателем.

Аспект, обеспечиваемый некоторыми вариантами осуществления настоящего изобретения, заключается в создании системы и способа, которые могут гарантировать более высокую степень качества процесса промывания двигателя для сведения к минимуму риска неверной работы на оборудовании и сборе результатов после промывки для принятия чистоты двигателя и регистрации вещества, вызывающего загрязнения, для планирования дальнейшей промывки на подобном оборудовании.

Другой аспект может быть охарактеризован промывочной системой газотурбинного двигателя, в которой система содержит трубопровод, имеющий одну или более труб, выполненных с одним или более соплом, при этом трубопровод выполнен с возможностью соединения с резервуаром промывочной жидкости и насосом, выполненным с возможностью обеспечения промывочной жидкости под давлением и ее непосредственной подачи в трубопровод, причем насос имеет одно или более клапанных средств, расположенных между насосом и трубопроводом для регулирования расхода промывочной жидкости под давлением. Средство управления соединено с одним или более клапанных средств для управления расходом промывочной жидкости под давлением, причем средство идентификации установлено в трубопроводе. Дополнительный блок идентификации и блок распознавания также предусмотрены для передачи информации трубопровода и двигателя в блок управления.

Согласно другому аспекту - блок управления выполнен с возможностью регулирования времени промывания и выбора подходящей промывочной жидкости/раствора для использования с конкретным типом двигателя.

Согласно еще одному аспекту - предусмотрен контур обратной связи для измерения удаленных твердых веществ для определения, когда процесс промывания является приемлемым, и для анализа удаленного вещества загрязнения для сопоставления с базой данных растворимости для планирования состава промывочной жидкости и цикла для подобных и дальнейших промывок. Этот более поздний аспект был приведен в предварительной заявке на патент США №60/852041 под названием «Система и способ оптимизированной очистки газотурбинного компрессора и измерения эксплуатационных качеств».

Варианты осуществления настоящего изобретения предусматривают более высокую степень безопасности и качества относительно результатов промывания, полученных в том, что промывочная система является автоматизированной. В результате, любую человеческую ошибку, вносимую в систему, значительно уменьшают.

Так как один аспект настоящего изобретения включает в себя чип радиочастотной идентификации (RFID) и считывающее устройство для идентификации трубопровода и, таким образом, типа двигателя, получается экономически выгодная и надежная система. Это также верно при использовании программируемого логического контроллера (PLC) для управления процессом промывания, который также может быть использован для управления другими функциями системы, собирания данных от других датчиков, таких как датчики температуры для промывочной жидкости, датчики проводимости для измерения общего количества растворенных в воде твердых веществ (TDS), которое может быть использовано в качестве показателя качества процесса промывания и т.д. Посредством регистрации использования примененного трубопровода использование трубопровода может быть отслежено, позволяя обслуживать трубопровод до отказа и выпуска инородного вещества в турбину. Если промывочная система выполнена в виде системы замкнутого цикла, т.е. промывочная жидкость собирается, очищается и подается обратно в промывочный блок, блок управления (например, PLC) может быть использован для управления, измерения и регулирования этих функций.

Эти и другие аспекты и преимущества различных вариантов осуществления настоящего изобретения станут очевидными из последующего подробного описания и прилагаемых чертежей.

Краткое описание чертежей

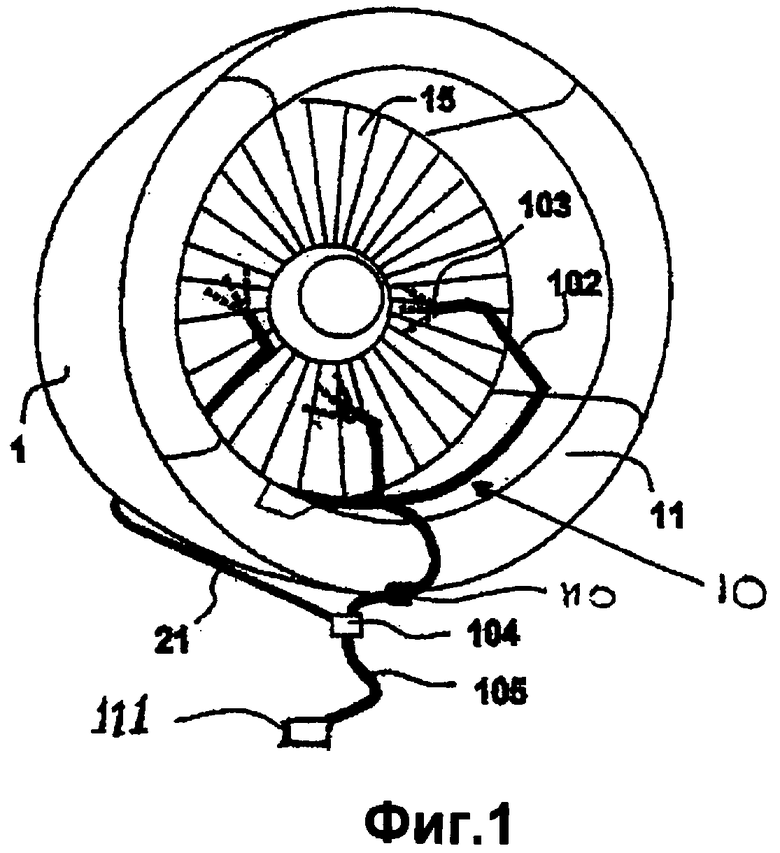

Фиг.1 представляет собой пример трубопровода, установленного во впускном отверстии авиационного двигателя в соответствии с вариантом осуществления настоящего изобретения;

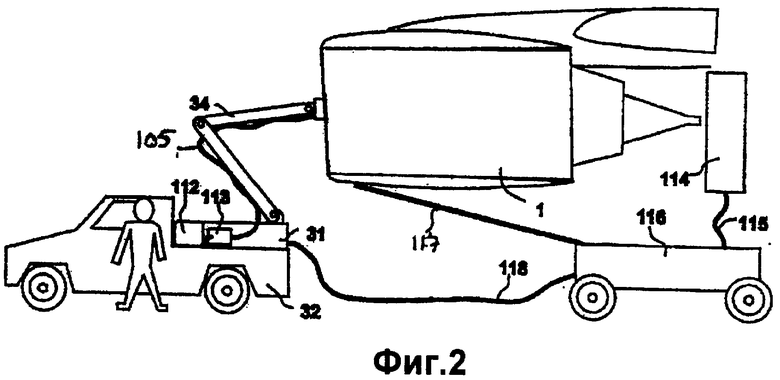

Фиг.2 представляет собой пример промывочной системы, согласно варианту осуществления настоящего изобретения, содержащей подвижную установку.

Подробное описание изобретения

Настоящее изобретение относится к системам и способам промывки газотурбинных двигателей, в частности турбинных двигателей воздушных судов. Промывочная система, в соответствии с вариантом осуществления настоящего изобретения, содержит промывочный блок для подачи промывочной жидкости в двигатель и блок управления для управления промывочным блоком, согласно требуемым параметрам. В одном варианте осуществления промывочный блок содержит трубопровод, предпочтительно имеющий одну или более трубообразных конструкций, систему накачки для подачи промывочной жидкости под давлением в трубопровод и блок управления для управления процессом промывания системы, согласно конкретным требованиям промывки конкретного двигателя, подлежащего промывке.

Со ссылкой на фиг.1 - приведенный в качестве примера трубопровод 10, выполненный в соответствии с настоящим изобретением, показан установленным на приведенный в качестве примера двигатель 1. Трубопровод 10 содержит множество трубообразных конструкций 102, множество сопел 103, каждое из которых соединено с одним концом трубы 102 трубопровода, соединительное устройство 104 для соединения другого конца(ов) трубы 102 трубопровода и шланга 105, присоединенного к соединительному устройству 104, для подачи промывочной жидкости, обеспеченной системой накачки (не показана). Предпочтительно трубопровод 10 может дополнительно содержать блок 110 информации, такой как блок 110 идентификации трубопровода, для идентификации типа трубопровода 10, применяемого в данное время. Блок 110 информации может быть прикреплен к любому участку самого трубопровода 10 или к какому-нибудь участку соединительного устройства 104.

Подходящий блок 110 информации предпочтительно содержит чип или метку радиочастотной идентификации (RFID). Как известно специалистам в данной области техники, RFID-чип или метку можно описать как небольшой микрочип, который функционирует как транспондер, выполненный с возможностью «прослушивания» радиосигналов, переданных приемопередатчиками (например, считывающим устройством RFID). Когда чип или метка RFID принимает некоторый радиозапрос, он реагирует посредством передачи своего уникального идентификационного кода или другой информации обратно приемопередатчику. Одним преимуществом использования RFID чипов или меток является то, что они не требуют аккумуляторных батарей для работы: вместо этого они питаются энергией радиосигналов, переданных приемопередатчиками.

Хотя чипы или метки RFID являются предпочтительными, следует понимать, что любой подходящий блок 110 информации может быть применен в соответствии с настоящим изобретением. Другие подходящие блоки 110 информации могут содержать, например, этикетки со штриховыми кодами, оптические считывающие устройства для получения релевантной информации по штрихкоду, радиочастотное оборудование, способное передавать и принимать информацию и т.д.

Как будет описано ниже со ссылкой на фиг.2, если конкретный трубопровод 10 содержит блок 110 информации, тогда также требуется соответствующий детектор 111 информации для считывания информации, переданной блоком 110 информации, и для передачи этой информации в блок (фиг.2, элемент 112) управления.

При работе, когда двигатель 1 надо промывать, трубопровод 10, выполненный для конкретного типа двигателя 1, съемно устанавливается и закрепляется во впускном отверстии 11 двигателя 1. Любое подходящее средство закрепления, такое как, например, лента или подобное устройство, может быть использовано для закрепления трубопровода 10 на месте. Как только трубопровод 10 закреплен во впускном отверстии 11 двигателя, шланг 105 присоединяют к соединительному устройству 104 для обеспечения подачи промывочной жидкости в двигатель 1.

Промывочная система может также включать в себя блок сбора для сбора использованной промывочной жидкости, которая выходит из двигателя в результате процесса промывания. В некоторых вариантах осуществления блок управления может реагировать на характеристики использованной промывочной жидкости, выходящей из двигателя для управления промывочным блоком. Например, устройство анализирования может быть использовано для оценки использованной промывочной жидкости для определения различных характеристик, таких как типы твердых веществ в использованной промывочной жидкости. В зависимости от результатов оценки использованной промывочной жидкости блок управления может затем корректировать промывочный блок для изменения параметров процесса промывания.

Со ссылкой на фиг.2 показана приведенная в качестве примера осуществления промывочная система в соответствии с вариантом осуществления настоящего изобретения. Приведенная в качестве примера промывочная система содержит трубопровод 10, показанный на фиг.1, необязательно подвижную установку 32, содержащую транспортное средство, присоединенное к необязательному сборнику 116 использованной промывочной жидкости, клапанную систему 113 накачки, содержащую резервуар 31 и насос (не показан) для регулирования расхода промывочной жидкости, и блок 112 управления для управления и мониторинга процессом промывания, согласно конкретному двигателю 1, подвергающемуся промывке. В предпочтительном варианте осуществления система 113 накачки выполнена с возможностью подачи промывочной жидкости под давлением от сорока (40) до восьмидесяти (80) бар в трубопровод 10.

Кроме того, приведенная в качестве примера промывочная система, согласно фиг.2, предпочтительно содержит накопительное устройство 114 для накопления использованной промывочной жидкости, трубопровод 118 для подачи использованной промывочной жидкости в резервуар 31 для хранения промывочной жидкости и обрабатывания использованной промывочной жидкости.

Таким образом, как только шланг 105 присоединен к трубопроводу 10, который, как описано выше, выполнен согласно конкретному типу двигателя, подлежащего промывке, детектор 111 информации получает конкретную информацию, идентифицирующую тип двигателя 1, из блока 110 информации. Эта идентификация затем передается в блок 112 управления. Как отмечено выше, приведенный в качестве примера блок 110 информации может содержать считывающее устройство RFID. В таком случае соответствующий детектор 111 информации предпочтительно содержит считывающее устройство RFID.

Блок 112 управления предпочтительно содержит программируемый логический контроллер (PLC), выполненный с возможностью программирования для управления и мониторинга за процессом промывания. Однако следует понимать, что блок 112 управления не ограничен этим, и другие подходящие блоки управления могут также быть предусмотрены, где необходимо.

Блок 112 управления предпочтительно заранее запрограммирован данными управления для промывания любого числа типов двигателей. Эти данные управления могут включать в себя, например, конфигурации трубопровода, требования к промыванию, параметры промывания и т.д. Кроме того, данные управления могут включать в себя данные, относящиеся к конкретным географиям и ожидаемым конфигурациям загрязнения. С такими данными управления блок 112 управления может загружать специальную программу промывания для конкретного типа двигателя. Если на основании данных управления блок 112 управления определяет, что предпочтительно сочетание нескольких промывочных жидкостей, промывочная система, согласно настоящему изобретению, предпочтительно содержит несколько резервуаров, содержащих различные типы промывочных жидкостей для использования в достижении предпочтительного промывочного раствора.

В дополнение или при необходимости блок 112 управления может быть выполнен с возможностью поиска данных, относящихся к возможностям раствора конкретных промывочных жидкостей для прогнозирования или выбора оптимизированного процесса промывания для конкретного двигателя, используемого в конкретной задаче или географии. Эта и другая информация, накапливаемая и передаваемая в блок 112 управления, предпочтительно загружается в интегрированную систему (не показана) для использования другими промывочными системами.

Как только блок 112 управления получает информацию, подтверждающую идентичность, переданную детектором 111 информации, и получает какие-либо управляющие данные, связанные с двигателем 1, блок 112 управления способен определять требования к промыванию и предпочтительные параметры промывания для двигателя 1, подлежащего промывке. Как только предпочтительные параметры промывания утверждены, промывочная система настоящего изобретения готова к запуску.

При запуске предпочтительного процесса промывания блок 112 управления направляет отверстие одного или более клапанов клапанной системы 113 накачки до тех пор, пока не получен требуемый расход промывочной жидкости. Этот расход жидкости может быть измерен, например, посредством расходомера (не показан) и передан обратно в блок 112 управления. Как известно специалистам в данной области техники, промывочной жидкостью можно управлять посредством, например, регулирования давления в резервуаре (не показан), в котором хранится промывочная жидкость. Предпочтительно блок 112 управления выполнен с возможностью регулирования такого давления. Кроме того, блок 112 управления также выполнен с возможностью регулирования времени промывания для конкретного двигателя, подлежащего промывке. Таким образом, блок 112 управления может перекрывать клапан для перекрытия системы 113 накачки, как только достигнуто предпочтительное время промывания.

В предпочтительном варианте осуществления блок 112 управления дополнительно выполнен (или запрограммирован) с возможностью измерения и сбора информации относительно ряда параметров и функций, связанных с процессом промывания двигателя. Например, блок 112 управления может быть выполнен с возможностью обработки температурных данных, скажем, от указателя температуры (не показан) для откладывания запуска процесса промывания до тех пор, пока промывочная жидкость не достигнет заданной температуры промывания. Дополнительно блок 112 управления может содержать необязательный пульт оператора (не показан), способный отображать различную информацию по управлению и процессу.

Со ссылкой на фиг.2, необязательный подвижный сборник 116 использованной жидкости предпочтительно размещается под двигателем 1 для использования в собирании использованной промывочной жидкости и любых загрязняющих веществ, которые выходят из двигателя 1 в результате процесса промывания. Приведенный в качестве примера сборник жидкости раскрыт в международной публикации № WO 05121509 и соответствующей опубликованной заявке на патент США №2006/0081521, полное содержание которых включено здесь путем ссылки. Хотя этот сборник 116 использованной жидкости показан с колесами (для подвижности), следует понимать, что не требуется, чтобы сборник 116 использованной жидкости, согласно настоящему изобретению, обязательно был подвижным.

Во время процесса промывания использованная промывочная жидкость вместе с загрязняющими двигатель веществами будет выходить из двигателя 1. Накопительное устройство 114, расположенное сзади двигателя 1, и лоток 117, расположенный под двигателем 1, могут быть использованы для сбора этой использованной промывочной жидкости и загрязняющих двигатель веществ. Приведенное в качестве примера накопительное устройство 114 описано в международной публикации № WO 05120953, полное содержание которой включено здесь путем ссылки. Накопительное устройство 114 может быть расположено на расстоянии от двигателя 1 так, как показано здесь, или, в качестве альтернативы, в контакте с любой частью двигателя 1, такой как выпускное отверстие двигателя. Кроме того, хотя не показано, трубопровод может быть использован между двигателем и устройством сбора. В некоторых вариантах осуществления может быть использован трубопровод, имеющий на одном конце отверстие такого размера, которое, по меньшей мере, такое же большое, как диаметр выпускного отверстия двигателя, и когда используется, размещается рядом или в контакте с двигателем для сбора использованной промывочной жидкости и загрязняющих двигатель веществ, выходящих из выпускного отверстия двигателя. В некоторых вариантах осуществления трубопровод может быть выполнен в виде брызгоуловителя для отделения воздуха от жидкости, например, позволяя воздуху выходить через отверстия или клапаны трубопровода.

Собранная отработавшая жидкость и загрязняющие вещества могут поступать в резервуар (не показан) сборника 116 использованной жидкости через, например, трубопровод 115. Использованная промывочная жидкость может затем быть накачена через, например, трубопровод 118 в резервуар (не показан) в промывочный блок 31, расположенный на подвижной установке 32. Промывочный блок 31 предпочтительно выполнен с возможностью обработки использованной промывочной жидкости посредством отделения любого вещества загрязнения из использованной промывочной жидкости через подходящий процесс обработки жидкости. Этот процесс обработки жидкости может включать использование устройств, таких как фильтры, центрифуги, сепараторы и тому подобное. Как только использованная жидкость обработана, жидкость может быть повторно использована для промывки следующего двигателя или, в качестве альтернативы, от нее можно просто избавиться.

В предпочтительном варианте осуществления блок 112 управления дополнительно выполнен с возможностью анализа использованной промывочной жидкости, собранной сборником 116 жидкости. В качестве примера - общее количество растворенных твердых веществ (TDS) может быть измерено посредством измерительного средства, расположенного, например, в сборнике 116 жидкости. Как известно специалистам в данной области техники, общее количество растворенных твердых веществ измеряется посредством измерения проводимости использованной промывочной жидкости. На основании таких измерений могут быть определены типы твердого вещества (веществ), включенного в состав использованной жидкости. Измерительные средства, такие как датчики, например, могут быть использованы для измерения общего количества растворенных твердых веществ. Как только собрано общее количество растворенных твердых веществ, измерения могут быть переданы в блок 112 управления, в котором процесс промывания (например, время промывания, температура промывания, промывочные жидкости и т.д.) может быть откорректирован для оптимизации времени и производительности текущего процесса промывания.

Следует понимать, что варианты осуществления, описанные выше и показанные на чертежах, следует расценивать как неограничивающие примеры настоящего изобретения, и что оно может быть модифицировано в пределах объема формулы изобретения.

Настоящее изобретение относится к системам и способу промывания газотурбинных двигателей, содержащих трубопровод, имеющий одну или более труб, систему накачки для подачи промывочной жидкости под давлением в трубопровод, при этом система накачки содержит насос и один или более клапанов, и блок управления для управления системой накачки, согласно параметрам промывания, связанным с конкретным двигателем. Такое выполнение систем позволит гарантировать более высокую степень качества процесса промывания двигателя для сведения к минимуму риска неверной работы на оборудовании. 4 н. и 28 з.п. ф-лы, 2 ил.

1. Промывочная система турбинного двигателя, содержащая:

промывочный блок для подачи промывочной жидкости в турбинные двигатели и блок управления для управления промывочным блоком, согласно информации, сохранной в блоке управления, при этом блок управления запрограммирован одним или более параметром промывания, связанным с конкретным двигателем, подготовкой к промыванию, обеспечением промывания, сбором загрязнения, обработкой использованной промывочной жидкости и общей эффективностью промывания.

2. Система по п.1, в которой промывочный блок дополнительно содержит:

трубопровод, содержащий одну или более труб;

систему накачки для подачи промывочной жидкости под давлением в трубопровод, причем система накачки содержит насос и один или более клапанов;

одно или более сопел, каждое из которых соединено с одним концом одной или более труб;

в которой блок управления выполнен с возможностью управления системой накачки.

3. Система по п.2, дополнительно содержащая шланг для соединения трубопровода с системой накачки, при этом система накачки выполнена с возможностью подачи промывочной жидкости под давлением от сорока (40) до восьмидесяти (80) бар, причем один или более клапанов выполнены с возможностью регулирования расхода промывочной жидкости под давлением.

4. Система по п.3, в которой блок управления дополнительно выполнен с возможностью регулирования расхода промывочной жидкости под давлением.

5. Система по п.4, дополнительно содержащая блок информации, соединенный с трубопроводом для передачи информации, относящейся к трубопроводу.

6. Система по п.5, дополнительно содержащая детектор информации для считывания информации, переданной блоком информации, и для передачи информации в блок управления.

7. Система по п.6, в которой блок информации представляет собой блок идентификации трубопровода для передачи информации, относящейся к типу трубопровода.

8. Система по п.7, в которой блок информации представляет собой блок радиочастотной идентификации, а детектор информации представляет собой считывающее устройство радиочастотной идентификации.

9. Система по п.8, в которой блок информации дополнительно содержит информацию, относящуюся к типу двигателя, который необходимо промыть.

10. Система по п.9, в которой информация, переданная детектором информации, используется блоком управления для регулирования времени промывания.

11. Система по п.10, в которой информация, переданная детектором информации, используется блоком управления для выбора типа промывочной жидкости.

12. Система по п.10, в которой блок управления представляет собой программируемый логический контроллер (PLC), выполненный с возможностью использования в дальнейшей оптимизации процесса промывания.

13. Система по п.12, дополнительно содержащая датчик температуры во взаимодействии с блоком управления для измерения температуры промывочной жидкости, при этом блок управления использует измеренную температуру для управления процессом промывания.

14. Система по п.13, дополнительно содержащая средство для измерения проводимости и анализа состава использованной промывочной жидкости, которая выходит из промываемого двигателя, при этом информация, относящаяся к измеренной проводимости и анализу состава, передается в блок управления для использования при управлении процессом промывания двигателя, подлежащего промыванию.

15. Система по п.14, в которой блок управления находится во взаимодействии с интегрированной системой, при этом блок управления выполнен с возможностью загрузки результатов промывания, относящихся к растворимости вещества загрязнения, для дальнейшего использования, чтобы улучшить существующие процессы промывания.

16. Система по п.1, дополнительно содержащая подвижную установку для использования при транспортировке системы накачки.

17. Система по п.16, дополнительно содержащая сборник использованной жидкости для сбора использованной промывочной жидкости и загрязняющих двигатель веществ, которые выходят из двигателя в результате процесса промывания.

18. Система по п.17, в которой сборник использованной жидкости является подвижным.

19. Система по п.18, дополнительно содержащая накопительное устройство, расположенное сзади двигателя, и лоток, расположенный под двигателем, для улавливания использованной промывочной жидкости и передачи использованной промывочной жидкости в сборник использованной жидкости.

20. Система по п.19, дополнительно содержащая резервуар для обрабатывания использованной промывочной жидкости, переданной сборником использованной жидкости.

21. Система по п.20, в которой резервуар содержит, по меньшей мере, один фильтр, центрифугу и сепаратор для использования при обработке использованной промывочной жидкости.

22. Система по п.21, в которой блок управления предварительно запрограммирован данными управления.

23. Система по п.22, в которой данные управления содержат, по меньшей мере, одно из данных конфигурирования трубопровода, данных с требованиями промывания, данных с параметрами промывания, данных об ожидаемом составе загрязнения и данных о географическом использовании для использования при определении оптимального процесса промывания для конкретного двигателя.

24. Система сбора отработавшей жидкости после промывания двигателя, содержащая

сборник жидкости для накопления использованной промывочной жидкости, которая выходит из двигателя в результате процесса промывания;

блок управления для управления процессом промывания на основании одной или более характеристик использованной промывочной жидкости.

25. Система по п.24, дополнительно содержащая устройство анализирования использованной промывочной жидкости для оценки характеристик, включая типы твердого вещества (веществ), которое входит в состав использованной промывочной жидкости.

26. Система по п.25, дополнительно содержащая резервуар для обрабатывания использованной промывочной жидкости, переданной сборником использованной жидкости.

27. Система по п.26, в которой резервуар содержит, по меньшей мере, один фильтр, центрифугу и сепаратор для использования при обрабатывании использованной промывочной жидкости.

28. Промывочная система двигателя и сбора отработавшей жидкости после промывания двигателя, содержащая

промывочный блок для подачи промывочной жидкости в двигатель;

блок сбора для сбора использованной промывочной жидкости, которая выходит из двигателя в результате процесса промывания;

блок управления для управления промывочным блоком на основании характеристик использованной промывочной жидкости, выходящей из двигателя.

29. Система по п.28, дополнительно содержащая устройство анализирования использованной промывочной жидкости для определения характеристик использованной промывочной жидкости, включая типы твердого вещества (веществ), входящего в ее состав, и которая оценивается блоком управления для управления промывочным блоком.

30. Способ промывания двигателя, включающий:

подачу промывочной жидкости в двигатель;

управление промывочным блоком на основании характеристик использованной промывочной жидкости, выходящей из двигателя.

31. Способ по п.30, дополнительно включающий сбор использованной промывочной жидкости, которая выходит из двигателя в результате процесса промывания.

32. Способ по п.30, дополнительно включающий анализирование использованной промывочной жидкости для определения характеристик использованной промывочной жидкости, включая типы твердого вещества (веществ), входящего в ее состав, и которая оценивается блоком управления для управления промывочным блоком.

| RU 2000458 С, 07.09.1993 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ промывки газовоздушного тракта газотурбинного двигателя | 1990 |

|

SU1767205A1 |

| Способ промывки проточной части газотурбинного двигателя | 1989 |

|

SU1755965A1 |

| УСТРОЙСТВО для ПРОМЫВКИ ПРОТОЧНОЙ ЧАСТИ КОМПРЕССОРА | 0 |

|

SU319745A1 |

Авторы

Даты

2009-11-20—Публикация

2007-11-27—Подача