Изобретение относится к химической технологии получения кладочных составов, предназначенных для скрепления элементов кладки электролизных агрегатов с температурой эксплуатации до 660°С, а также для тепловых и печных агрегатов, в которых кладочные швы подвергаются контакту с агрессивной газовой или жидкой средой и для монтажа и ремонта изделий из литых слюдокристаллических материалов фторфлогопитового типа.

Известен кладочный раствор для футеровки высокотемпературных агрегатов (патент РФ № 2065426), включающий алюминий, хромитовый концентрат, сульфат магния, технический глинозем и оксид магния при следующем соотношении компонентов, мас. %: алюминий 11-16; хромитовый концентрат 6-16; сульфат магния 12-18; технический глинозем 10-20; оксид магния 41-50.

Недостатком известного состава является то, что получение соединительного шва из предлагаемого кладочного раствора проходит в режиме самораспространяющегося высокотемпературного синтеза (СВС), для обеспечения которого необходимо высокое содержание алюминия в составе, который является катализатором реакции, при этом является дорогостоящим компонентом.

Известна жаростойкая кладочная смесь (патент РФ № 2460705), содержащая кембрийскую глину, гранулированный доменный шлак, силикат-глыбу, череп (бой обожженных керамических изделий из силикатов кальция и магния и кварца), воду, огнеупорную глину, песок и известняк при следующем соотношении компонентов, мас. %: силикат-глыба 1,0-1,5, гранулированный доменный шлак 36,0-38,0, кембрийская глина 15,8-16,2, огнеупорная глина 7,8-8,2, череп 1,9-2,1, песок 7,8-8,2, известняк 5,8-6,2, вода - остальное. При этом указанные твердые компоненты подвергнуты помолу до остатка на сите 0,08 не более 1%.

Недостатком известной смеси является высокое содержание известняка, который вступает в реакции с элеткролитом или другой активной средой теплового агрегата или печи, что приводит к быстрому износу кладочных швов, и как следствие, к сокращению срока службы всей футеровки, и к выходу из строя кладки при первых признаках износа шва.

Наиболее близкой к заявленному изобретению по совокупности признаков является смесь кладочного раствора для футеровки тепловых агрегатов, преимущественно, в цветной металлургии (патент РФ № 2303581 от 27.07.2007). Основой данной смеси является глиноземсодержащий компонент в присутствии воды с жидким натриевым стеклом. В качестве глиноземсодержащего компонента используют дробленный лом муллитосодержащих или шамотных изделий с содержанием глинозема 15-70%.

Признаки прототипа, совпадающие с признаками заявляемого изобретения - жидкое стекло; глиноземсодержащий компонент.

Недостатком известной смеси, принятой за прототип, является то, что глинозем, входящий в состав основного компонента в количестве до 70% является дорогостоящим компонентом, кроме того, наличие глинозема в таком количестве может загрязнять основной продукт электролиза.

Техническим результатом, достигаемым при осуществлении изобретения, являются получение дешевого кладочного состава для скрепления элементов кладки электролизных агрегатов, с низким риском загрязнения основного продукта и более продолжительной стойкостью к воздействию агрессивных сред электролизера.

Указанный технический результат достигается за счет того, что известный кладочный состав для скрепления элементов кладки электролизных агрегатов, включающий глиноземсодержащий компонент и жидкое стекло, согласно изобретению дополнительно содержит кремнефтористый натрий и фторфлогопит дисперсностью 0,15-0,25 мм, а в качестве глиноземсодержащего компонента содержит кислотоупорный порошок с содержанием глинозема до 20% при следующем соотношении компонентов, мас. %:

Отличительными признаками заявляемой смеси от смеси по прототипу являются введение в нее кремнефтористого натрия и фторфлогопит дисперсностью 0,15-0,25 мм; использование в качестве глиноземсодержащего компонента кислотоупорного порошка с содержанием глинозема до 20%; а также иное количественное соотношение используемых ингредиентов, мас. %: кислотоупорный порошок - 20-30; жидкое стекло - 30-54; кремнефтористый натрий (Na2[SiF6]) - 2-5; фторфлогопит - 20-35.

Отличительные признаки в совокупности с известными позволят получить дешевый кладочный состав для скрепления элементов кладки электролизных агрегатов с низким риском загрязнения основного продукта и более продолжительной стойкостью к воздействию агрессивных сред электролизера.

Введение в состав кремнефтористого натрия и литого слюдокристаллического материала фторфлоопитового типа дисперсностью 0,15-0,25 мм обеспечивает снижение смачиваемости материала кладочного шва по отношению к среде электролизера. Благодаря чему швы сохраняют свою стойкость даже при первых признаках износа вплоть до 30-40 термосмен (т.с.). Продление срока сохранения эксплуатационных характеристик шва происходит потому, что низкая смачиваемость не позволяет агрессивному электролизному составу проникать в микроповрежденные участки шва кладки и не вызывает разрушения за счет расширения внутри и расклинивания.

Для приготовления кладочного состава для скрепления элементов кладки электролизных агрегатов используют следующие вещества:

- Кислотоупорный порошок по ТУ 08.11.12.114-04-23255694-2018.

- Кремнефтористый натрий (Na2[SiF6]) по ТУ 113-08-587-87.

- Жидкое стекло, плотностью 1,4-1,5 г/см3 по ГОСТ 13078-81.

- Фторфлогопит дисперсностью 0,15-0,25 мм ТУ 5714-489-05785388-2010.

Химический состав отдельных компонентов кладочного состава:

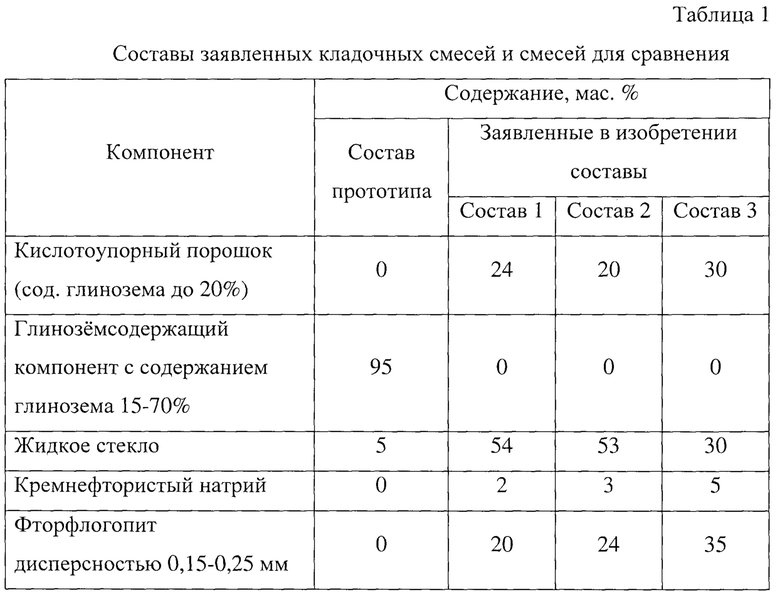

Были изготовлены 3 состава с различным соотношением ингредиентов. Приготовленные составы прошли испытания в среде электролизера в условиях получения магния, химический состав электролита, использовался тот же, что и указанный в прототипе (%): MgCl4 4-16, KCl 10-15, NaCl 10-15, CaCl2 0,1-0,5, MgO 0,4-1,0, Fe2O3+SiO2+SiO4 0,08-0,1. Температура расплава 670-700°С.

Эффективность заявленного состава подтверждается испытаниями в сравнении с составом, взятым за прототип.

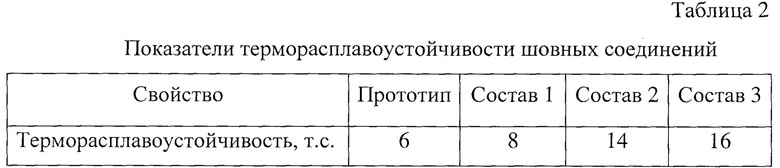

Испытания были проведены по методу определения терморасплавоустойчивости и осуществлялись по следующей схеме: образцы (соединенные между собой раствором плашки после сушки) погружались в расплав рабочего электролита (t=660°С) на 30 минут, затем 30 минут находились на воздухе (t=20±5°С). После каждой теплосмены проводили осмотр состояния образцов. Фиксировалось количество теплосмен до начала разрушения.

Данные о соотношении ингредиентов смеси-прототипа и предлагаемых составов кладочных смесей приведены в таблице 1.

В таблице 2 приведены результаты испытаний терморасплавоустойчивости шовных соединений, как заявленного в изобретении, так и прототипа.

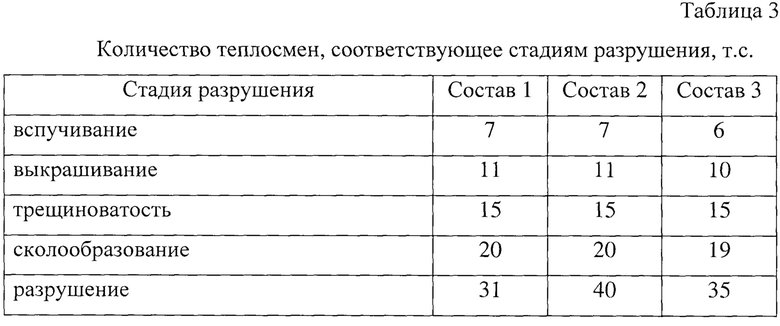

Для подтверждения сохранности функций кладочных швов при начальных признаках износа были проведены эксперименты по установлению терморасплавоусточивости уже после проявления признаков разрушения до выхода кладочного шва из строя. Данные о том, какое количество теплосмен соответствует началу стадий разрушения, то есть реальный срок службы в термосменах, приведены в таблице 3.

Началу потери терморасплавоустойчивости соответствует стадия разрушения, ей без потери свойства предшествуют стадии: вспучивание, выкрашивание, трещиноватость и сколообразование.

Установлено, что заявленный состав обеспечивает срок службы кладочного шва для скрепления элементов кладки электролизных агрегатов с температурой эксплуатации до 660°С до 40 теплосмен.

Изобретение позволяет получить более дешевый кладочный состав, предназначенный для скрепления элементов кладки электролизных агрегатов с температурой эксплуатации до 660°С, а также для тепловых и печных агрегатов, в которых кладочные швы подвергаются контакту с агрессивной газовой или жидкой средой, и для монтажа и ремонта изделий из литых слюдокристаллических материалов фторфлогопитового типа. Кроме того, предлагаемый состав с низким риском загрязнения основного продукта и более продолжительной стойкостью к воздействию агрессивных сред электролизера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЛАДОЧНОГО РАСТВОРА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303581C2 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2761516C1 |

| Кислотостойкий строительный раствор | 1976 |

|

SU589230A1 |

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ | 2011 |

|

RU2483045C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ПОРОШКА | 2011 |

|

RU2469006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294403C1 |

Изобретение относится к получению кладочного состава, предназначенного для скрепления элементов кладки электролизных агрегатов с температурой эксплуатации до 660 °С. Кладочный состав для скрепления элементов кладки электролизных агрегатов содержит компоненты при следующем соотношении, мас.%: кислотоупорный порошок 20-30; жидкое стекло 30-54; кремнефтористый натрий (Na2[SiF6]) 2-5; фторфлогопит 20-35. Причем кладочный состав содержит кислотоупорный порошок с содержанием глинозема до 20 мас.% и фторфлогопит дисперсностью 0,15-0,25 мм. Техническим результатом является получение кладочного состава для скрепления элементов кладки электролизных агрегатов с низким риском загрязнения основного продукта и более продолжительной стойкостью к воздействию агрессивных сред электролизера. 4 табл.

Кладочный состав для скрепления элементов кладки электролизных агрегатов, содержащий глиноземсодержащий компонент и жидкое стекло, отличающийся тем, что он дополнительно содержит кремнефтористый натрий и фторфлогопит дисперсностью 0,15-0,25 мм, а в качестве глиноземсодержащего компонента содержит кислотоупорный порошок с содержанием глинозема до 20 мас.% при следующем соотношении компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ КЛАДОЧНОГО РАСТВОРА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303581C2 |

| Сырьевая смесь для приготовления кислостойкого раствора | 1975 |

|

SU558885A1 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2011 |

|

RU2460705C1 |

| Сырьевая смесь для изготовления огнеупорных изделий, работающих в контакте в жидким алюминием или его сплавами | 1989 |

|

SU1689349A1 |

| ОБМАЗКА | 2006 |

|

RU2316520C1 |

| ШИПОВАЯ ШПИЛЬКА И ШИПОВАННАЯ ШИНА | 2017 |

|

RU2716530C1 |

Авторы

Даты

2021-08-16—Публикация

2020-08-10—Подача