Изобретение относится к области цветной металлургии, в частности к электролитическому производству алюминия, а именно к способу футеровки катодного устройства для производства алюминия.

Известен способ футеровки катодного устройства алюминиевого электролизера, включающий кладку из огнеупорного и теплоизоляционного кирпича, монтаж подовой и бортовой футеровки. Для предотвращения проникновения расплава алюминия и электролита, ведущего к разрушению катодного устройства и сокращению срока службы электролизера, кирпичи укладывают с перевязкой швов по горизонтали и вертикали на величину 0,25-0,5 длины кирпича. Швы между кирпичами заполняют материалом на основе оксидов материалов, например глинозема и/или оксида кремния, крупностью 20-30 мкм (патент РФ № 2149923, МПК C 25 C 3/08, 2000).

Недостатком такого способа футерования является то, что неуплотненный материал между кирпичами имеет высокую открытую пористость, благодаря которой жидкофазные фторсодержащие компоненты быстро проникают через швы в первоначальный момент и способствуют протеканию реакции взаимодействия по всей высоте шва. При этом оксид кремния не является барьером ни для алюминия, ни для натрия, которыми он легко восстанавливается, ни для фторидных расплавов, поскольку образующийся силикат натрия имеет низкую температуру солидуса и малую вязкость. Оксиды алюминия, в частности глинозем, взаимодействуют с фтористым натрием с увеличением объема (до 6,5 об.%), но в силу недостаточного уплотнения слоя из Al2О3 этого увеличения для герметизации межкирпичного шва недостаточно, тем более что в отсутствие кремния вязкость проникающих жидкофазных компонентов будет низка. Это способствует продвижению фронта пропитки в глубь цоколя с повреждением теплоизоляционных слоев. Кроме того, недостатком является нетехнологичность (пыление) тонкодисперсного материала.

Наиболее близким к заявляемому способу футеровки катодного устройства для получения алюминия по технической сущности и достигаемому результату является традиционно применяемый способ футеровки катодного устройства алюминиевого электролизера (Справочник металлурга по цветным металлам. М.: Металлургия, 1971, с.239-241).

В этом способе футеровки катодного устройства алюминиевого электролизера, включающем кладку трех верхних барьерных рядов цоколя с использованием шамотных кирпичей со швами 2-3 мм на растворе, состоящем из 75-80% шамотного порошка, на 20-25% из огнеупорной глины и 25-30% воды сверх 100% сухой массы.

Недостатком прототипа является низкая химическая стойкость швов, не обеспечивающих газоплотность кладки вследствие образования пор при испарении воды, неоптимального гранулометрического состава шамотного порошка и протекания газофазных реакций при взаимодействии жидкофазных компонентов электролита и шамота.

В основу изобретения положена задача разработки способа футеровки катодного устройства футеровки алюминиевого электролизера, обеспечивающего увеличение срока службы электролизера, улучшение его показателей работы за счет герметизации барьерных слоев и устранения попадания фторсолей и расплавленного алюминия в теплоизоляционные слои.

Поставленная задача решается тем, что в способе футеровки катодного устройства алюминиевого электролизера катодной футеровке алюминиевого электролизера, включающем кладку верхних рядов цоколя из шамотных кирпичей с использованием кладочного раствора, кладочный раствор содержит 70-72% карбида кремния, 23-27% алюмосиликатного мертеля шамотного состава, а также 3-5% пека каменноугольного и 14-18% воды сверх 100% сухой массы.

Предлагаемый способ дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Карбид кремния представлен в виде смеси, состоящей из 15% высококонцентрированной вяжущей суспензии (ВКВС), получаемой мокрым помолом, и 85% наполнителя, имеющего следующий дисперсный состав (мас.%):

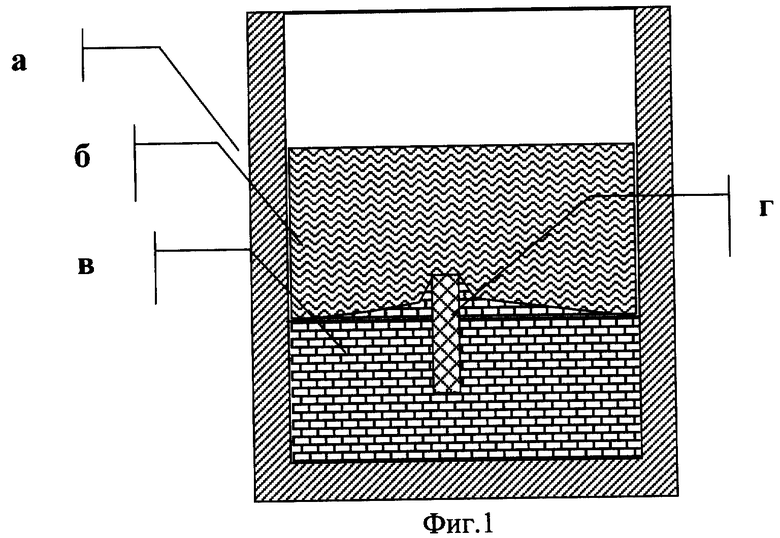

Дисперсный состав ВКВС из SiC не менее чем на 70% состоит из частиц размерами до 0,015 мм. Дисперсный состав алюмосиликатного мертеля шамотного состава на 60-94% состоит из частиц размерами до 0,5 мм. Дисперсность каменноугольного пека до 0,1 мм.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Выполнение кладочного раствора, содержащего 70-72% карбида кремния, 23-27% алюмосиликатного мертеля шамотного состава, а также 3-5% пека каменноугольного и 14-18% воды сверх 100% сухой массы обусловлено следующими обстоятельствами:

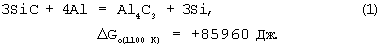

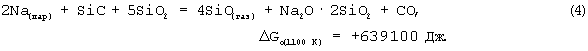

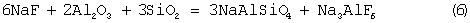

карбид кремния является термодинамически устойчивым материалом и не вступает в реакцию с расплавом алюминия, о чем свидетельствует положительная величина энергии Гиббса реакций 1-5:

Карбид кремния не вступает в обменные реакции с компонентами электролита:

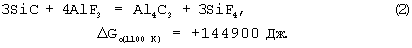

Карбид кремния может хорошо противодействовать атаке паров натрия как в присутствии кремнезема, так и кремнезема вместе с глиноземом:

Таким образом, карбид кремния может противостоять любым воздействиям в катодном устройстве электролизера. Однако, как показали результаты исследований, кладочный раствор с использованием мертеля на основе смеси высококонцентрированной вяжущей суспензии и наполнителя - порошка из SiC - смачивался жидкой фазой электролита и легко ею пропитывался. Для предотвращения этого в кладочный раствор введен несмачиваемый фторсолями компонент - каменноугольный пек. Образец из такого материала продемонстрировал превосходную стойкость к расплавленным фторсолям и алюминию.

Однако кладочный раствор, приготовленный из ВКВС на основе карбида кремния и наполнителя из порошка SiC с добавками каменноугольного пека, имел низкую седиментационную устойчивость и водоудерживающую способность, что приводило к быстрой потере пластичных (кладочных) свойств растворной смеси. Так, через 20-25 мин исходная сметанообразная консистенция исчезала и происходило расслаивание смеси. Толщина слоя кладочной смеси, «налипавшей» на кирпич в первоначальный момент, достигала 12 мм. По истечении 40-50 мин после приготовления раствора наступала полная утрата адгезионных свойств. Толщина швов при кладке кирпича доходила до 6 мм при нормируемой 2-миллиметровой.

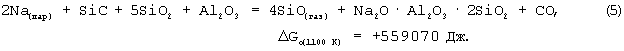

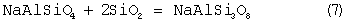

Для предотвращения этого явления в состав кладочного раствора добавляли алюмосиликатный мертель шамотного состава. При взаимодействии с водой тонкодисперсного мертеля вязкость раствора повышалась, что значительно увеличивало седиментационную устойчивость и водоудерживающую способность кладочного раствора. Кладочный раствор демонстрировал хорошие адгезионные свойства; толщина слоя на кирпиче оставалась постоянной и не превышала 3-5 мм. С точки зрения криолитоустойчивости, введение реагирующего с фторсолями компонента несколько ослабляет устойчивость кладочного раствора, но шамот образует слой нефелина по реакции (6):

При достаточно умеренном поступлении NaF нефелин реагирует с диоксидом кремния по реакции (7) с образованием альбита NaAlSi3O8, который будет находиться в вязком стеклообразном расплавленном состоянии:

Таким образом, формируется матрица из термодинамически устойчивого материала - SiC, поры между которыми заполнены алюмосиликатным материалом, образующим при взаимодействии с расплавленными фторсолями вязкие продукты, которые замедляют проникновение в глубь материала агрессивных компонентов как за счет повышенной вязкости, так и за счет наличия несмачивающих компонентов (пек) в составе кладочного раствора.

Предлагаемые параметры являются оптимальными. Если кладочный раствор будет содержать более 70-72% карбида кремния, то ухудшаются его технологические свойства (седиментационная устойчивость и водоудерживающая способность). Если содержание карбида кремния будет меньше заявленных пределов, то снижается криолитоустойчивость материала. Введение менее 3-5% пека каменноугольного уменьшает вероятность его равномерного распределения в объеме смеси, а увеличение сверх заявленной величины снижает прочностные свойства материала и приводит к разрушению прилегающих слоев кирпича за счет восстановления кремнийсодержащих элементов и потере связки. Введение воды в количестве более 18% негативно сказывается на сроке службы электролизеров за счет взаимодействия водяных паров с фторсодержащими газообразными компонентами и образованием плавиковой кислоты. Использование раствора с меньшим чем 14% содержанием воды затрудняет кладку из за недостаточной пластичности раствора.

Подобранный дисперсный состав наполнителя обеспечивает максимальную плотность укладки материала. Из экспериментальных данных замечено, что получение порошковых огнеупоров из двух фракций приводит к высокой степени их нестабильности ввиду существенного колебания содержания зерен различного размера внутри этих фракций. С другой стороны, достижение наибольшей стабильности 8 фракционной смеси существенно усложняет производство наполнителей. Поэтому для производства наполнителя рекомендуется оптимальный 3-фракционный состав (мас.%), обеспечивающий наиболее плотную укладку зерен: 0,4-1 мм 18±1%; 0,01-0,4 мм 41±1%; 0-0,01 мм 41±1%.

Соотношение крупной и мелкой фракций наполнителя находили опытным путем по закону Фиббоначи. Содержание средней фракции принималось неизменным, поскольку при увеличении количества средней фракции происходила раздвижка крупных зерен, что приводило к разрыхлению упаковки. Проведенные исследования показали, что пористость упаковок снижается с увеличением содержания тонкомолотого компонента, проходя через минимум при 41% для исследованных масс (с максимальным размером зерна 1 мм).

Дисперсный состав алюмосиликатного мертеля шамотного состава на 60-94% состоит из частиц размерами до 500 мкм.

Предлагаемый способ футеровки катодного устройства для получения алюминия по сравнению с прототипом позволяет повысить срок службы за счет замедления скорости проникновения компонентов криолит глиноземного расплава в теплоизоляционную часть цоколя и сохранения теплофизических свойств последней.

Сущность изобретения поясняется следующим графическим материалом, где:

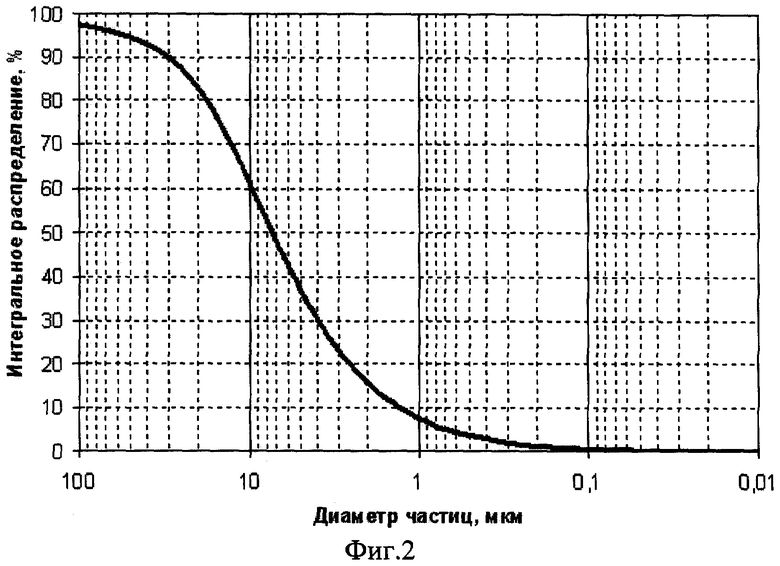

на фиг.1 результаты исследований на криолитоустойчивость предлагаемого кладочного раствора; а - тигель, в котором проходили испытания на криолитоустойчивость, б - электролит с алюминием, в - образец огнеупорного кирпича, подвергшийся воздействию фторсодержащего электролита, г - разрез, заполненный карбидкремниевым мертелем.

на фиг.2 - распределение частиц по размерам в составе ВКВС.

Использование вышеописанной катодной футеровки позволит увеличить в среднем срок службы каждого алюминиевого электролизера на 2 года, что приведет к увеличению выпуска алюминия примерно на 800 тонн. Ниже приведен пример способа футеровки катодного устройства с использованием кладочного раствора заявленного состава (см. таблицу).

Пример способа футеровки катодного устройства с кладкой шамотных кирпичей с использованием кладочного раствора заявленного состава)

Техническим результатом, поддающимся количественной оценке, задачи увеличения срока службы электролизера, улучшения его показателей работы за счет герметизации барьерных слоев и устранения попадания фторсолей и расплавленного алюминия в теплоизоляционные слои может служить величина криолитоустойчивости. Криолитоустойчивость определяется как отношение массы непрореагировавшего материала к исходной в процессе его взаимодействия с расплавами фтористых солей, алюминия и паров натрия в специальных тиглях, помещаемых в печь с контролируемой атмосферой. Наряду с криолитоустойчивостью к техническому результату следует отнести и технологические свойства способа футеровки катодного устройства алюминиевого электролизера - трудозатраты при проведении футеровки и седиментационная устойчивость, определяемая по скорости расслаивания кладочного раствора.

Заявляемые диапазоны являются оптимальными. Если содержание алюмосиликатного мертеля шамотного состава было ниже заявляемой величины 23%, как в составе №1, то снижалась седиментационная устойчивость - кладочный раствор начинал расслаиваться через 50-60 мин, приводя к ухудшению адгезии кладочного раствора к кирпичу. В первые полчаса толщина смеси на поверхности кирпича после его окунания достигала 6 мм, что формировало толщину швов при кладке кирпича до 3-4 мм (при нормируемой толщине шва не более 2 мм), по мере расслаивания наблюдалось все более слабое налипание, так что в целом по сравнению с прототипом снижалось качество кладки и увеличивались трудовые и финансовые (из-за более высокой стоимости SiC) затраты.

Если же содержание алюмосиликатного мертеля шамотного состава было выше заявляемой величины 27%, как в составе № 2, то в результате разбухания зерен шамота вязкость кладочного раствора увеличивалась, что приводило к повышению толщины слоя, налипающего на поверхности кирпича, увеличению расхода раствора и росту трудозатрат. Другим отрицательным моментом являлось снижение криолитоустойчивости из-за уменьшения содержания частиц термодинамически белее устойчивого карбида кремния. В то же время составы № 3 и № 4 на границах заявленных соотношений (естественно, и составы внутри указанных соотношений) обеспечивали не только хорошую седиментационную, но и высокую криолитоустойчивость.

Заявляемый способ был использован при футеровке катодных устройств на ОАО КрАЗ. Кладка шамотных кирпичей осуществлялась с применением кладочного раствора на основе карбидкремниевого мертеля с добавкой алюмосиликатного мертеля марки МШ-39 и пека с высокими технологическими характеристиками. Анализ состояния цоколей электролизеров по показаниям термопар по истечении более 1,5 лет показывает стабильные во времени характеристики, что свидетельствует о замедлении процесса проникновения агрессивных компонентов в теплоизоляционные слои электролизера, а следовательно, и достижении технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2276700C1 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2005 |

|

RU2299277C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2685821C1 |

| КАТОДНАЯ ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2266983C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА НЕФОРМОВАННЫМИ МАТЕРИАЛАМИ | 2012 |

|

RU2553145C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2149923C1 |

Изобретение относится к области цветной металлургии, в частности к электролитическому производству алюминия, а именно к способам футеровки катодного устройства для производства алюминия. Способ включает кладку верхних рядов цоколя из шамотных кирпичей с использованием кладочного раствора, содержащего 70-72% карбида кремния, 23-27% шамота и 3-5% пека каменноугольного, а также 14-18% воды сверх 100% сухой массы. Причем не менее 15% карбида кремния представлено высококонцентрированной вяжущей суспензией (ВКВС), получаемой мокрым помолом, а остальное - наполнителем полидисперсного состава. Техническим результатом изобретения является повышение срока службы электролизера за счет замедления скорости проникновения компонентов криолитглиноземного расплава в теплоизоляционную часть цоколя и сохранение теплофизических свойств последней. 3 з.п. ф-лы, 2 ил., 1 табл.

| Справочник металлурга по цветным металлам | |||

| Производство алюминия, М., Металлургия, 1971, с.238-242 | |||

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2149923C1 |

| SU 926961 А2, 10.07.2000 | |||

| Устройство для обслуживания запросов | 1985 |

|

SU1347080A1 |

| US 4561958 A, 31.12.1985. | |||

Авторы

Даты

2007-02-27—Публикация

2005-06-22—Подача