Изобретение относится к области создания высокоогнеупорных смесей, которые могут быть использованы в виде растворов для кладки и обмазки при производстве футеровочных и ремонтных работ в высокотемпературных тепловых агрегатах (печах, котлах, реакторах и т.п.), в черной и цветной металлургии, в химической и коксохимической промышленности, теплоэнергетике и строительной индустрии.

Главное назначение огнеупорных смесей - футеровка рабочих поверхностей конструкций на основе алюмосиликатных изделий, бетонов и других композиционных материалов.

Известные футеровочные смеси компонуются, как правило, из соображений схожести химического состава смеси и базового огнеупора (см. например RU 2074152, кл. С 04 В 35/65, 35/66, 1997). Это способствует совместимости и адгезионному сцеплению наносимого футеровочного материала и базового, на который он наносится. Однако даже при такой химической совместимости могут возникнуть проблемы с обеспечением адгезионного сцепления футеровочной или ремонтной смеси с основой, особенно в тех случаях, когда необходимо обеспечить надежное адгезионное сцепление в течение продолжительного периода эксплуатации в условиях высокотемпературных воздействий статического или динамического (в том числе циклического) характера. Часто под воздействием указанных факторов происходит отслоение футеровки, ее выкрашивание или образование раковин и прогаров, что сокращает ресурс эксплуатации высокотемпературного теплового агрегата.

Известна огнеупорная смесь "ГАММА-3ХП", которая предназначается для защиты поверхностей высокотемпературных печей, выполненных из хромитовых и хромитопериклазовых огнеупоров, и способ ее затворения (см. патент РФ 2138464, кл. С 04 В 35/12, 35/65, 35/66 от 1999). Известная огнеупорная смесь имеет следующий состав, мас.%:

Хромитовая руда - 40-65

Оксид железа - 9-22

Сульфат магния - 8-14

Алюминий или сплав алюминия и кремния - 10-14

Суперпластификатор С-3 - 0,0-11,9

Инициатор (NH4Cl или смесь аммонийсодержащего компонента с галогенидами Са, Mg, Al) - 0,1-0,9

Модификатор (кианит, силлиманит или их смесь) - 2,0-20,0

Способ затворения этой смеси заключается в перемешивании порошкообразных компонентов с требуемым количеством воды.

Полученный таким образом кладочный раствор используют при футеровке цементных печей, печей спекания, кальцинации и др. с рабочей температурой 900-1800oС. При достижении температуры разогрева печи порядка 900oС в швах кладки происходит самовозгорание и начинается процесс СВС-горения (самораспространяющийся высокотемпературный синтез). Расплав материалов, образующихся в волне СВС, пропитывает поверхностные слои рядом лежащих хромитовых или хромитопериклазовых огнеупоров на глубину 0,1-0,5 мм и сваривает их в монолит. Огнеупорность мертеля после обжига в волне СВС составляет 1780oС, а термостойкость - до 60 воздушных теплосмен.

К недостаткам известной огнеупорной смеси следует отнести ограниченное применение этих смесей только для хромитовых или хромитопериклазовых огнеупоров, отсутствие химической стойкости к воздействию расплавов металлов и шлаков при прямом их контакте, а также довольно высокую сложность композиции (многокомпонентность), что создает определенные трудности для широкого ее практического применения.

Наиболее близкими к заявленным изобретениям по технической сущности и достигаемому результату являются огнеупорная композиция (смесь) и способ ее затворения, описанные в патенте 876353, 1961. Смесь включает порошкообразный алюминий - восстановитель и окислитель, например диоксид кремния, а также (в качестве связующего) глиноземистый цемент в количестве 25-50% от массы композиции. Способ затворения данной известной смеси заключается в перемешивании компонентов с водой, содержащей 1,5 мас.ч. гуммиарабика и 0,5 мас.ч. дубильной кислоты.

Недостатками данной известной огнеупорной смеси являются невысокая активность в экзотермическом синтезе и низкая адгезия к обрабатываемым этой смесью поверхностям огнеупорных материалов.

Задачей изобретения является создание простой и недорогой смеси для ее использования применительно к алюмосиликатным огнеупорам, способной к высокотемпературному синтезу (СВС) при нагревании до 750-850oС и обеспечивающей материалу после окончания процесса СВС высокие эксплуатационные характеристики: химическая и эрозионная стойкость при прямом контакте с агрессивными высокотемпературными средами, износоустойчивость при механических (особенно абразивной природы) воздействиях.

Задачей изобретения является также создание огнеупорной смеси многоцелевого назначения, что позволяет использовать смесь как для проведения кладочных, футеровочных и ремонтных работ, так и в качестве защитно-упрочняющего покрытия на рабочие поверхности футеровок высокотемпературных агрегатов или отдельных штучных и фасонных огнеупорных изделий с алюмосиликатной основой.

Задачей изобретения является также разработка способа затворения огнеупорной смеси, который позволяет повысить адгезионное сцепление огнеупорной смеси с обрабатываемыми поверхностями алюмосиликатных огнеупоров.

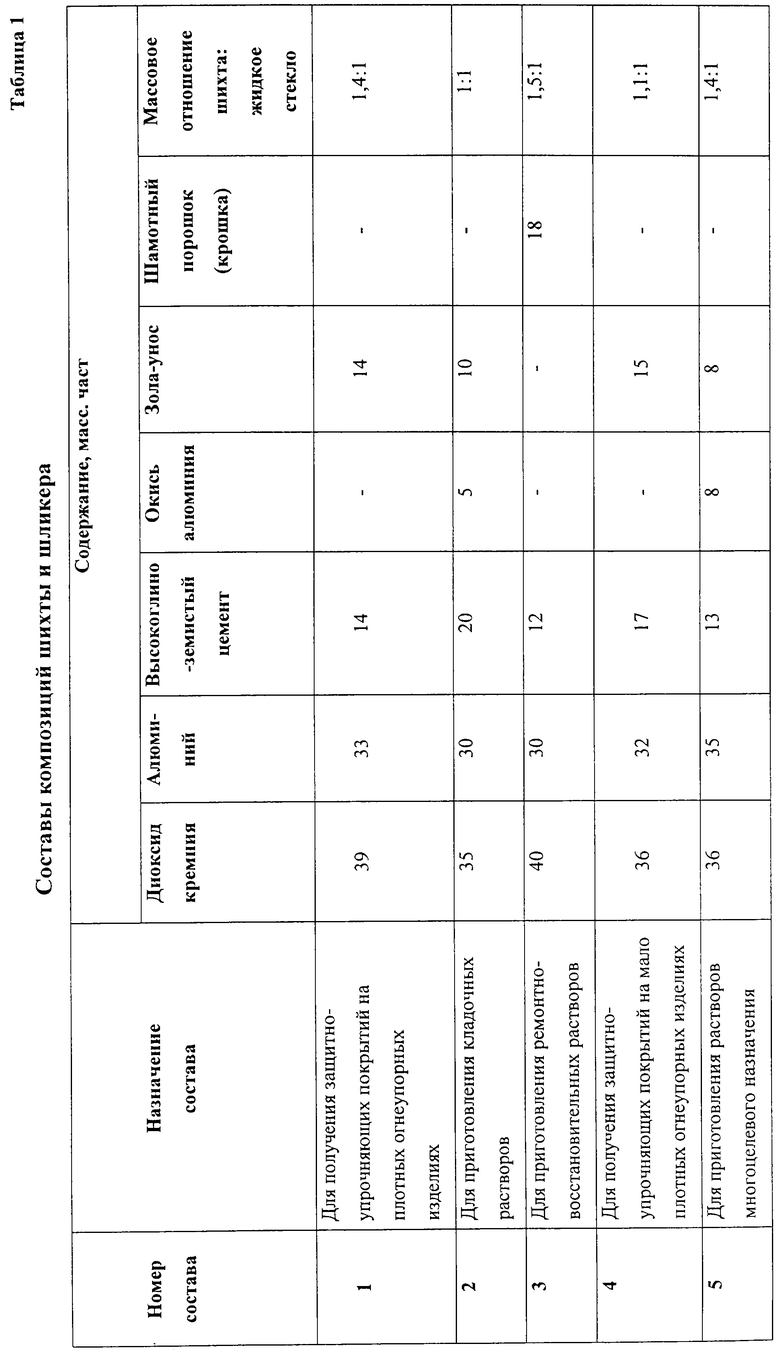

Решение поставленной задачи достигается тем, что предлагаемая огнеупорная смесь, включающая окислитель - диоксид кремния, восстановитель - порошкообразный алюминий, а также глиноземистый цемент, в качестве глиноземистого цемента содержит высокоглиноземистый цемент марки ВГЦ при следующем соотношении компонентов, мас.ч.:

Диоксид кремния - 32-45

Алюминий - 29-35

Цемент марки ВГЦ - 10-20

Предлагаемая огнеупорная смесь может дополнительно содержать золу-унос в количестве 0-16 мас.ч., оксид алюминия в количестве 0-10 мас.ч. и шамотный порошок в количестве 0-18 мас.ч.

Решение поставленной задачи достигается также предлагаемым способом затворения огнеупорной смеси, включающей окислитель - диоксид кремния, восстановитель - порошкообразный алюминий, а также глиноземистый цемент, путем ее перемешивания в присутствии воды, в котором предлагаемую огнеупорную смесь перемешивают с жидким стеклом при массовом соотношении (1-1,5):1.

В предлагаемом способе используют промышленное жидкое стекло (ГОСТ РФ 13078-81) с плотностью 1,45-1,47 г/см3 и составом по массе: SiO2 - 29,6-30,5%, Na2O - 10,6-11,0%, остальное - вода.

В предлагаемой огнеупорной смеси (шихте) использовались вещества со следующими характеристиками:

1. Диоксид кремния - тонкодисперсный песок (менее 100 мкм) марки С-070-1 с содержанием SiO2 98,3%. Можно использовать и другие марки молотого песка.

2. Алюминиевый порошок с размером частиц менее 50 мкм.

3. Цемент марки ВГЦ с содержанием Аl2О3 от 70 до 75%.

4. Зола-унос со сверхтонкой дисперсностью (≤10 мкм) и с составом: SiO2 - 56,5%, Аl2О3 - 26,63%, Fе2O3 - 10,47%, CaO - 2,5%, MgO - 1,4% и др. В нашем случае использовалась зола-унос с ТЭЦ-22 (г. Москва).

5. Окись алюминия (Аl2О3) любой марки с дисперсностью не более 100 мкм.

6. Шамотный порошок (алюмосиликат с содержанием Аl2О3 от 28 до 45%).

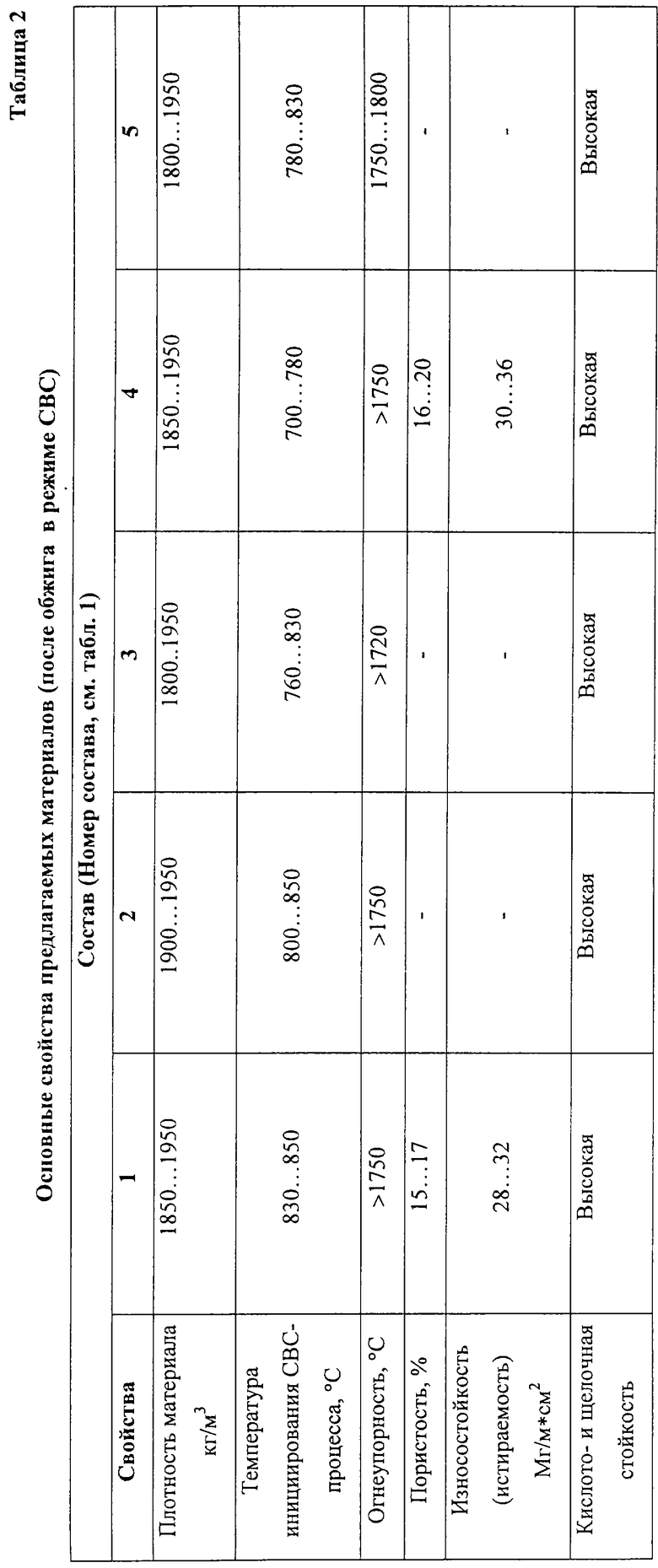

Полученная при затворении смеси жидковязкая шликерная композиция наносится тонким слоем (порядка 1,5-3,0 мм) на рабочую поверхность основы. При естественном высыхании (порядка 1-2 часов) еще до низкотемпературного обжига в режиме СВС-процесса используемый раствор получает достаточную конструкционную прочность. Окончательные эксплуатационные свойства материал футеровочного покрытия либо шва кладки приобретает при прогреве теплового агрегата в процессе его технологической сушки. При достижении температуры разогрева футеровки теплового агрегата порядка 750-850oС в материале покрытия и/или в швах кладки инициируется процесс безгазового горения (СВС-процесс), который распространяется в виде волны направленного горения по слою нанесенной огнеупорной смеси. Синтез новых оксидно-керамических структур муллитового типа (3Аl2О3•2SiO2) происходит в зоне волны горения при температурах 1600-1700oС за времена порядка 10-3 с. Синтез сопровождается плавлением мелкодисперсного порошка алюминия, так, что некоторая часть расплава проникает в поверхностные слои материала основы, особенно при наличии в нем открытой пористости. За счет этого эффекта происходит сваривание слоя покрытия или кладочного шва с алюмосиликатным материалом основы, что обеспечивает сцепление их в монолит. Немаловажное значение при этом имеет факт практически полного совпадения коэффициентов линейного и объемного расширения материалов огнеупорной основы и образующегося в волне СВС оксидно-керамического покрытия, что обеспечивает долговременное их сцепление без возникновения напряжений в процессе функционирования теплового агрегата.

Полученные экспериментально результаты показали, что добавление в шихту оксида алюминия способствует образованию муллитовых структур в материале в процессе СВС и снижает температуру инициирования этого процесса.

Добавление в состав смеси золы-уноса также снижает температуру инициирования волны СВС за счет содержащихся в составе золы окислов металлов: Аl2O3, Fе2O3, MgO и др. (вплоть до температуры плавления частиц алюминия (660oС)).

Помимо описанного процесса самообразования защитно-упрочняющего покрытия или керамического материала шва футеровки в ходе начала эксплуатации тепловых агрегатов широкое применение может найти предварительное нанесение покрытий на штучные и фасонные огнеупорные изделия в процессе их заводского изготовления или при проведении подготовительного этапа футеровочных работ в самом теплоагрегате. В этом случае СВС-процесс в наносимом на изделие материале обеспечивается при низкотемпературном обжиге в любых нагревательных печах с контролируемым режимом нагрева (скорость нагрева 5-10oС/мин).

Техническим результатом данного изобретения является существенное увеличение (в несколько раз) ресурса работы футеровок тепловых агрегатов, работающих в условиях воздействия статических и динамических высокотемпературных нагрузок. Для штучных и фасонных огнеупорных изделий нанесение из заявленной смеси защитно-упрочняющих покрытий позволяет перевести их по своим свойствам в класс высокоогнеупорных материалов.

Возможность реализации предлагаемого изобретения иллюстрируется примерами их конкретного практического применения, которые приведены в табл. 1, 2 и 3.

В дополнение к этим примерам можно указать, что образцы из ячеистого СВС-бетона, покрытые снаружи слоем толщиной 2-3 мм из предлагаемой огнеупорной смеси (состав 4 в табл.1), помещенные в агрессивную химическую среду (кислотно-щелочная природа), не изменили свои физико-механические характеристики, несмотря на круглосуточное трехмесячное пребывание в условиях активного химического воздействия на них.

Приведенные примеры достаточно убедительно демонстрируют высокие эксплуатационные качества футеровок и покрытий, изготовленных из предлагаемой огнеупорной смеси. Сама композиция огнеупорной смеси проста в изготовлении и абсолютно доступна для любого потребителя по ассортименту предлагаемых компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ ОГНЕУПОРНЫЙ МУЛЛИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2182569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263647C2 |

| МНОГОКОМПОНЕНТНОЕ ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2209193C1 |

| Огнеупорная смесь для футеровочных и ремонтных работ тепловых агрегатов | 2023 |

|

RU2813865C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| МУЛЛИТОВЫЙ СВС-МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2213073C2 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ПОКРЫТИЙ | 2002 |

|

RU2228918C2 |

Изобретение относится к производству высокоогнеупорных материалов и может быть использовано при производстве футеровочных и ремонтных работ в высокотемпературных тепловых агрегатах в черной и цветной металлургии, химической и коксохимической промышленности, строительной индустрии. Огнеупорная смесь содержит, мас.%: диоксид кремния 32-45, алюминий 29-35, цемент марки ВГЦ 10-20, золу-унос 0-16, оксид алюминия 0-10, шамотный порошок 0-18. Способ затворения огнеупорной смеси осуществляется путем перемешивания компонентов смеси в присутствии воды с жидким стеклом при массовом соотношении (1-1,5): 1. Изобретение позволяет создать огнеупорную смесь многоцелевого назначения и повысить адгезионное сцепление огнеупорной смеси с обрабатываемыми поверхностями алюмосиликатных огнеупоров. 2 с. и 1 з.п. ф-лы, 3 табл.

Диоксид кремния - 32-45

Алюминий - 29-35

Цемент марки ВГЦ - 10-20

2. Огнеупорная смесь по п. 1, отличающаяся тем, что она дополнительно содержит золу-унос 0-16 мас. ч. , оксид алюминия 0-10 мас. ч. и шамотный порошок 0-18 мас. ч.

| Стенд для разборки и сборки редукторов | 1980 |

|

SU876353A2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА ОГНЕУПОРНЫХ МАТЕРИАЛАХ | 1997 |

|

RU2137733C1 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ОГНЕУПОРНОЕ СЛОИСТОЕ ИЗДЕЛИЕ | 1996 |

|

RU2101263C1 |

| Способ настройки сцинтилляционного детектора большой площади для измерения гамма-излучения | 1985 |

|

SU1298702A1 |

| US 3473987 A, 21.10.1969 | |||

| US 4028122 A, 07.06.1977. | |||

Авторы

Даты

2003-08-27—Публикация

2002-02-20—Подача