Изобретение относится к области создания высокоогнеупорных смесей, которые могут быть использованы в виде растворов для кладки и обмазки при производстве футеровочных и ремонтных работ в высокотемпературных тепловых агрегатах (печах, котлах, реакторах и т.п.), в черной и цветной металлургии, в химической и коксохимической промышленности, теплоэнергетике и строительной индустрии, с применением при этом производстве жидкого стекла.

Главное назначение огнеупорных смесей - футеровка рабочих поверхностей конструкций на основе алюмосиликатных изделий, бетонов и других композиционных материалов.

Известен способ получения кладочного раствора для выполнения кладки металлургических комбинатов, включающий смешение огнеупорного наполнителя, огнеупорной глины, пластификатора и воды, в котором в качестве огнеупорного наполнителя используют лом высокоглиноземистой футеровки после службы в металлургических агрегатах с содержанием Al2О3 50-70% и Cr2О3 - 5-9%, а в качестве пластификатора - натрия триполифосфат технический при их соотношении, мас.%: указанный лом 60-70, огнеупорная глина 15-18, натрия триполифосфат технический 0,5-1,0, вода остальное (1).

Известен также способ получения кладочного раствора для выполнения кладки тепловых агрегатов смешением его компонентов, мас.%: золы-уноса тугоплавкой, ультракислой со сферической формой зерен с содержанием Fe2O3 не более 5% 10-80, огнеупорной глины 11-60, шамота остальное до 100%. Он может дополнительно содержать пластификатор С-3, боксит, или технический глинозем, или гидроокись алюминия, фосфатную связку или жидкое стекло в количестве 10-30% (2).

Наиболее близким аналогом для предлагаемого способа является способ получения кладочного раствора для футеровки тепловых агрегатов в цветной металлургии, в котором перемешивают смесь, содержащую, мас.ч: диоксид кремния - тонкодисперсный песок (менее 100 мкм) 32-45, порошкообразный алюминий (менее 50 мкм) 29-35, глиноземистый цемент с содержанием Al2O3 70-75% 10-20, шамотный порошок 0-18, с жидким стеклом при соотношении 1-1,5:1 (3).

Целью изобретения является получение кладочного раствора, приобретающего после низкотемпературной обработки эксплуатационные характеристики, требуемые для монтажа и работы в расплавных и агрессивных средах.

Поставленная цель достигается тем, что способ получения кладочного раствора для футеровки тепловых агрегатов, преимущественно, в цветной металлургии, включающий перемешивание глиноземсодержащего компонента в присутствии воды с жидким натриевым стеклом, предусматривает, что в качестве глиноземсодержащего компонента используют дробленный лом муллитосодержащих или шамотных изделий с содержанием глинозема 15-70%, указанное перемешивание осуществляют в шаровой мельнице мокрого помола при загрузке в три этапа - 100% воды и 70% указанного глиноземсодержащего компонента, после достижения температуры 45-60°С - 15-20% указанного глиноземсодержащего компонента, а после достижения температуры 50-70°С - 10-15% указанного глиноземсодержащего компонента и загрузке жидкого натриевого стекла на каждом этапе в количестве 1% от массы указанного глиноземсодержащего компонента, с получением керамической вяжущей суспензии влажностью 14-16% и размером частиц больше 63 мкм до 7%, полученную суспензию стабилизируют в течение 7-20 час до получения высококонцентрированной керамической вяжущей суспензии - ВКВС, перемешивают с суспензией состава, мас.ч.: огнеупорная бентонитовая глина 1, вода 1, при количестве 0,2-0,7% глины от массы ВКВС, в течение 50-70 мин, затем вводят при перемешивании тринатрийфосфат или триполифосфат в количестве 0,2-0,7% от массы ВКВС.

Способ осуществляют следующим образом.

Используют огнеупорную крошку алюмосиликатного состава - содержание Al2O3 от 15 до 70%, такие как шамот, муллит, корунд, возможно, в виде лома, с размером зерна до 10 мм, например шамот с содержанием Al2O3 50%. Загрузку шихты в шаровую мельницу мокрого помола загружают поэтапно. Начальная загрузка 70% указанной крошки от общей ее загрузки и 100% воды, при нагревании суспензии до температуры 50°С и размоле частиц до полного прохода через сито №0063 загружают еще 15% указанной крошки, оставшиеся 15% указанной крошки загружаются при нагревании суспензии до температуры 60°С и размоле частиц до полного прохода через указанное сито. Жидкое натриевое стекло (щелочной компонент, обеспечивающий при помоле рН 8-11, например 10) на всех этапах загружается в количестве 1% от массы загружаемой огнеупорной крошки. При достижении керамической вяжущей суспензией заданных параметров: влажность 15%, размер частиц больше 63 мм, 5% ее сливают в стабилизатор - закрытую емкость, где при принудительном перемешивании в течение 10 часов производится ее стабилизация. Полученную высококонцентрированную керамическую вяжущую суспензию перемешивают в растворосмесителе с суспензией огнеупорной бентонитовой глины состава 1 вес.ч. глины и 1 вес.ч. воды. Характеристика глинопорошка: остаток на сите №04 1,2%, на сите №016 7%. Количество глинопорошка 0,4% глины от массы ВКВС. Глину распускали в воде в течение 1 часа для полного распускания образовавшихся в процессе хранения глины конгломератов. Полученную суспензию глины добавляли в перемешиваемую в растворосмесителе вяжущую суспензию. Мешали в течение 1 часа для стабилизации: находящаяся в свободном состоянии вода в ВКВС связывалась глинопорошком, что предотвращало в дальнейшем при хранении расслоение суспензии. Для придания пластичных свойств к полученному составу добавляли при перемешивании триполифосфат натрия (или тринатрийфосфат) в количестве 0,5% от массы вяжущей суспензии, перемешивали 0,5 часа. Введение триполифосфата, видимо, приводит к тиксотропному упрочнению раствора и в то же время к разрушению полимеризационных связей кремниевой кислоты. Хранится приготовленный раствор в герметично закрытой таре. Полученный заявленным способом кладочный раствор имеет название «Дельта-2М». Перед использованием его достаточно перемешать и можно наносить на склеиваемую поверхность, предварительно смоченную во избежание излишнего всасывания воды и коллоидной составляющей из раствора в огнеупорный материал.

Для испытаний были склеены на заявленном растворе кубики из огнеупорного материала с ребром 60 мм для проверки на термостойкость (900°С - воздух), терморасплавоустойчивость (расплав электролита - воздух), а также плиточки размером 20×40×60 мм для проверки на напряжение на сдвиг. Аналогично были склеены образцы на применяемом на ОАО «АВИАСМА - титано-магниевый комбинат» кладочном растворе на основе жидкого стекла состава: кислотоупорный порошок 100 мас.ч., жидкое стекло плотностью 1,38-1,4 г/см3 45-50 мас.ч., кремнефтористый натрий 4-5 мас.ч. Химический состав электролита (%): MgCl4 4-16, KCl 10-15, NaCl 10-15, CaCl2 0,1-0,5, MgO 0,4-1,0, Fe2O3+SiO2+SiO4(2-) 0,08-0,1. Температура расплава 670-700°С.

Результаты испытаний приведены в таблице. Проведенные испытания показывают, что заявленный способ обеспечивает повышение огнестойкости футеровки в целом, т.к. всегда наиболее слабым местом футеровки были швы.

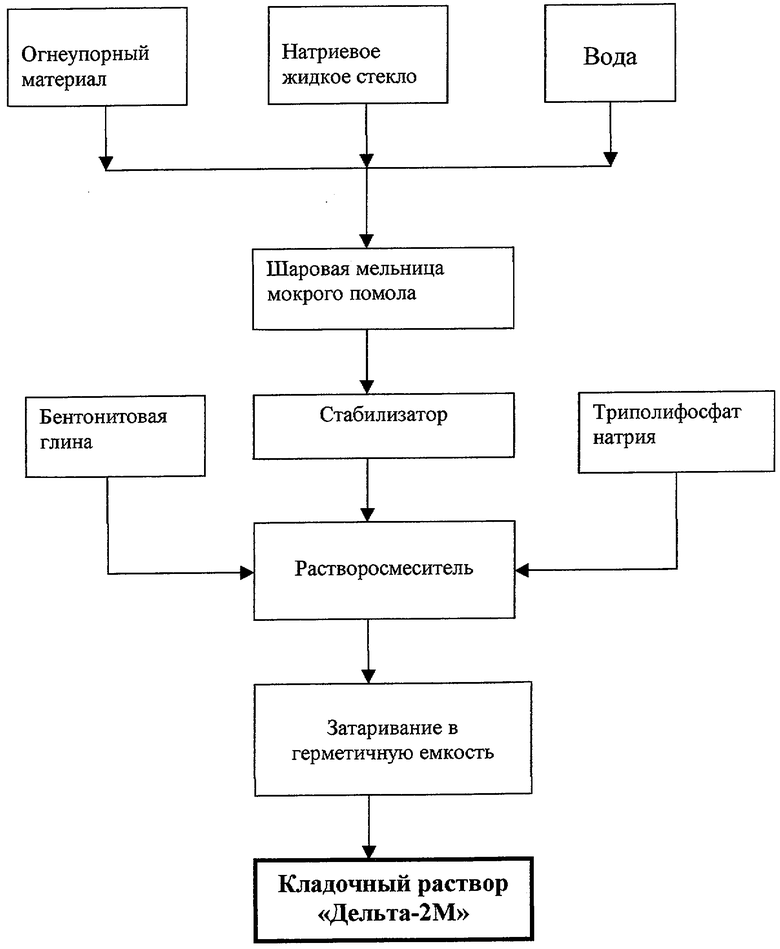

Блок-схема производства показана на чертеже.

Источники информации

1. Патент Российской Федерации №2051881, опубл. 1996 г.

2. Патент Российской Федерации №2081089, опубл. 1997 г.

3. Патент Российской Федерации №2211200, опубл. 2000 г.

Изобретение относится к области создания высокоогнеупорных смесей, которые могут быть использованы в виде растворов для кладки и обмазки при производстве футеровочных и ремонтных работ в высокотемпературных тепловых агрегатах - печах, котлах, реакторах и т.п., в черной и цветной металлургии, в химической и коксохимической промышленности, теплоэнергетике и строительной индустрии, с применением при этом производстве жидкого стекла. Техническим результатом является получение кладочного раствора, приобретающего после низкотемпературной обработки эксплуатационные характеристики, требуемые для монтажа и работы в расплавных и агрессивных средах. В способе получения кладочного раствора для футеровки тепловых агрегатов, преимущественно, в цветной металлургии, включающем перемешивание глиноземсодержащего компонента в присутствии воды с жидким натриевым стеклом, в качестве глиноземсодержащего компонента используют дробленный лом муллитосодержащих или шамотных изделий с содержанием глинозема 15-70%, указанное перемешивание осуществляют в шаровой мельнице мокрого помола при загрузке в три этапа - 100% воды и 70% указанного глиноземсодержащего компонента, после достижения температуры 45-60°С - 15-20% указанного глиноземсодержащего компонента, а после достижения температуры 50-70°С - 10-15% указанного глиноземсодержащего компонента и загрузке жидкого натриевого стекла на каждом этапе в количестве 1% от массы указанного глиноземсодержащего компонента, с получением керамической вяжущей суспензии влажностью 14-16% и размером частиц больше 63 мкм до 7%, полученную суспензию стабилизируют в течение 7-20 час до получения высококонцентрированной керамической вяжущей суспензии - ВКВС, перемешивают с суспензией состава, мас.ч.: огнеупорная бентонитовая глина 1, вода 1, при количестве 0,2-0,7% глины от массы ВКВС, в течение 50-70 мин, затем вводят при перемешивании тринатрийфосфат или триполифосфат в количестве 0,2-0,7% от массы ВКВС. Полученный этим способом кладочный раствор имеет название "Дельта-2М". 1 табл., 1 ил.

Способ получения кладочного раствора для футеровки тепловых агрегатов, преимущественно, в цветной металлургии, включающий перемешивание глиноземсодержащего компонента в присутствии воды с жидким натриевым стеклом, отличающийся тем, что в качестве глиноземсодержащего компонента используют дробленный лом муллитосодержащих или шамотных изделий с содержанием глинозема 15-70%, указанное перемешивание осуществляют в шаровой мельнице мокрого помола при загрузке в три этапа - 100% воды и 70% указанного глиноземсодержащего компонента, после достижения температуры 45-60°С 15-20% указанного глиноземсодержащего компонента, а после достижения температуры 50-70°С 10-15% указанного глиноземсодержащего компонента и загрузке жидкого натриевого стекла на каждом этапе в количестве 1% от массы указанного глиноземсодержащего компонента с получением керамической вяжущей суспензии влажностью 14-16% и размером частиц больше 63 мкм до 7%, полученную суспензию стабилизируют в течение 7-20 ч до получения высококонцентрированной керамической вяжущей суспензии - ВКВС, перемешивают с суспензией состава, мас.ч.: огнеупорная бентонитовая глина 1, вода 1, при количестве 0,2-0,7% глины от массы ВКВС, в течение 50-70 мин, затем вводят при перемешивании тринатрийфосфат или триполифосфат в количестве 0,2-0,7% от массы ВКВС.

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| RU 2051881 C1, 10.01.1996 | |||

| Огнеупорная масса | 1980 |

|

SU948965A1 |

| ВЫСОКОГЛИНОЗЕМИСТАЯ ВЯЖУЩАЯ СУСПЕНЗИЯ | 1997 |

|

RU2141459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| US 5064787 А, 12.11.1991 | |||

| US 4028122 А, 07.06.1977. | |||

Авторы

Даты

2007-07-27—Публикация

2005-07-20—Подача