[0001] По настоящей заявке испрашивается приоритет согласно §119 35 U.S.C. по предварительной заявке США с порядковым №62/464791, поданной 28 февраля 2017 г., содержание которой официально подтверждено и включено в настоящий документ во всей ее полноте посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

[0002] Настоящее описание в целом относится к устройствам и способам получения оптических волокон и, более конкретно, к регулированию воздушного потока через печь отжига во время работы по производству оптического волокна.

Уровень техники

[0003] Обычные технологии и производственные процессы для получения оптических волокон обычно включают в себя вытягивание оптического волокна вниз в вытяжной печи и вдоль линейного пути через многие этапы производства в вытяжной башне оптического волокна. Оптическое волокно сразу, как только вытянуто из вытяжной печи, может быть отожжено в печи отжига до медленного охлаждения оптического волокна. При прохождении печи отжига формы газового потока внутри печи отжига могут изменить получающиеся свойства оптического волокна. Таким образом, существует необходимость в способах и системах для контроля и изменения газового потока в печи отжига во время производства оптического волокна.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Согласно одному варианту осуществления, система производства оптического волокна включает в себя печь отжига, имеющую вход печи, выход печи, а также технологическую трубку, проходящую между входом печи и выходом печи, причем технологическая трубка имеет стенку технологической трубки и зону нагревания, включающую в себя, по меньшей мере, один нагревательный элемент. Система производства оптического волокна также включает в себя газораспределительный узел, соединенный по текучей среде с выходом печи и конструктивно выполненный с возможностью вводить газовый поток из газораспределительного узла в технологическую трубку таким образом, что газ течет внутри технологической трубки в восходящем направлении.

[0005] В другом варианте осуществления способ введения газового потока в печь отжига включает в себя перемещение оптического волокна внутри печи отжига вдоль вытяжного пути, причем печь отжига имеет вход печи, выход печи и технологическую трубку, проходящую между входом печи и выходом печи, причем технологическая трубка имеет стенку технологической трубки и множество зон нагревания, причем каждая зона нагревания включает в себя, по меньшей мере, один нагревательный элемент. Способ также включает в себя введение газового потока из газораспределительного узла, соединенного по текучей среде с выходом печи у печи отжига, в технологическую трубку печи отжига таким образом, что газовый поток течет внутри технологической трубки в восходящем направлении.

[0006] Еще в одном варианте осуществления система производства оптического волокна включает в себя вытяжную печь, выполненную с возможностью вытягивать оптическое волокно из преформы оптического волокна вдоль вытяжного пути. Печь отжига включает в себя вход печи, выход печи и технологическую трубку, проходящую между входом печи и выходом печи, причем технологическая трубка имеет стенку технологической трубки и множество зон нагревания, причем каждая зона нагревания включает в себя, по меньшей мере, один нагревательный элемент. Система производства оптического волокна также включает в себя газораспределительный узел, расположенный вдоль вытяжного пути и соединенный по текучей среде с выходом печи и конструктивно выполненный с возможностью вводить газ из газораспределительного узла в технологическую трубку таким образом, что газ течет в технологической трубке в восходящем направлении. Кроме того, печь отжига расположена между вытяжной печью и газораспределительным узлом. Более того, система производства оптического волокна включает в себя блок сбора волокна, расположенный вдоль вытяжного пути, при этом газораспределительный узел расположен между печью отжига и блоком сбора волокна.

[0007] Дополнительные признаки и преимущества способов и систем, описанные в настоящем документе, будут изложены в подробном описании, которое следует ниже, и, отчасти, будут легко очевидны для специалистов в данной области техники из этого описания или признаны с помощью практической реализации описанных в настоящем документе вариантов осуществления, включая подробное описание, которое следует ниже, формулу изобретения, а также прилагающиеся чертежи.

[0008] Следует понимать, что как предшествующее общее описание, так и последующее подробное описание поясняют различные варианты осуществления и предназначены для обеспечения общего вида или рамки для понимания природы и характера заявленного изобретения. Прилагающиеся чертежи включены, чтобы обеспечить дополнительное понимание различных вариантов осуществления, и введены в описание и составляют часть этого описания. Чертежи иллюстрируют различные варианты осуществления, описанные в настоящем документе, а вместе с описанием служат для объяснения принципов и действий заявленного изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Варианты осуществления, изложенные на чертежах, являются иллюстративными и примерами по характеру и не предназначены для ограничения объема изобретения, определяемого формулой изобретения. Последующее подробное описание иллюстративных вариантов осуществления можно понять при чтении в сочетании со следующими чертежами, где подобная структура указана с помощью подобных ссылочных позиций, и в которых:

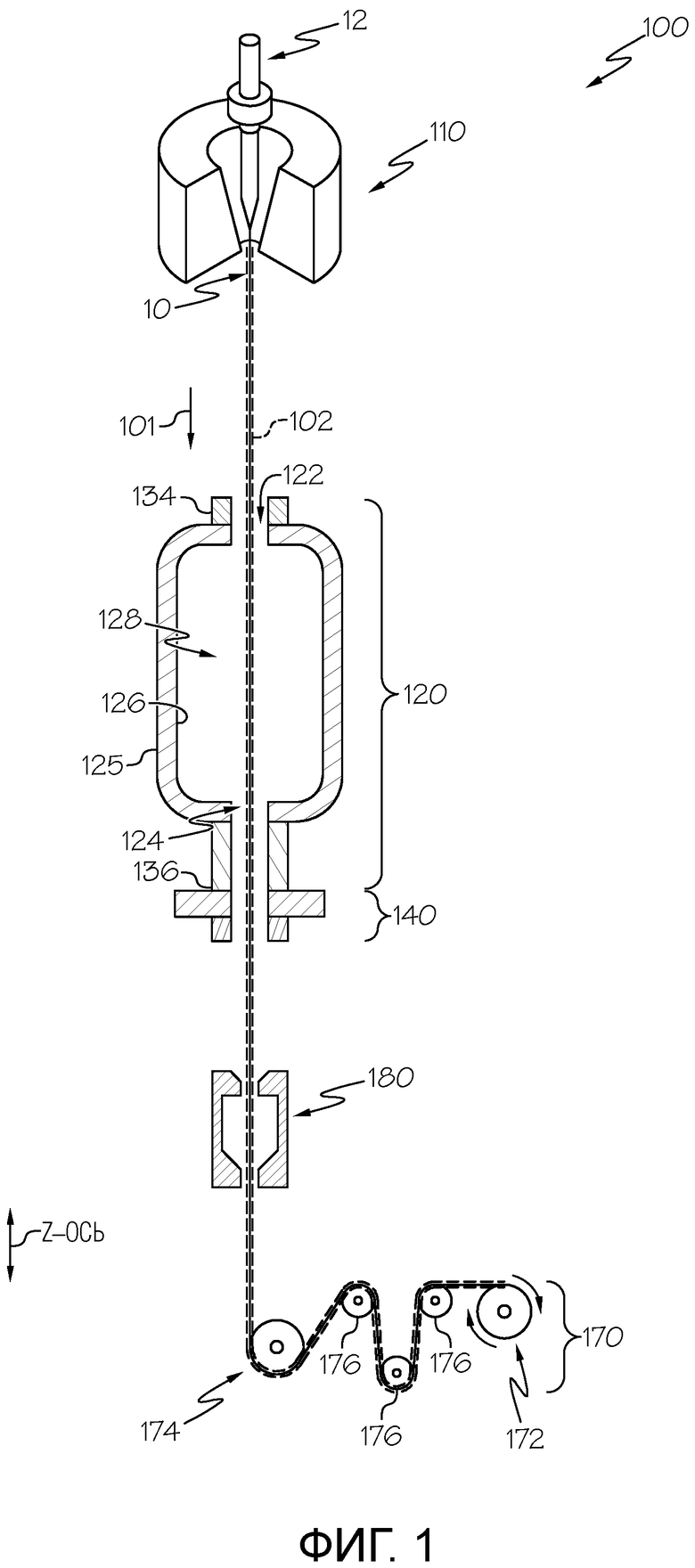

[0010] фиг.1 представляет собой схематическую иллюстрацию системы производства оптического волокна согласно одному или более вариантам осуществления, описанным в настоящем документе;

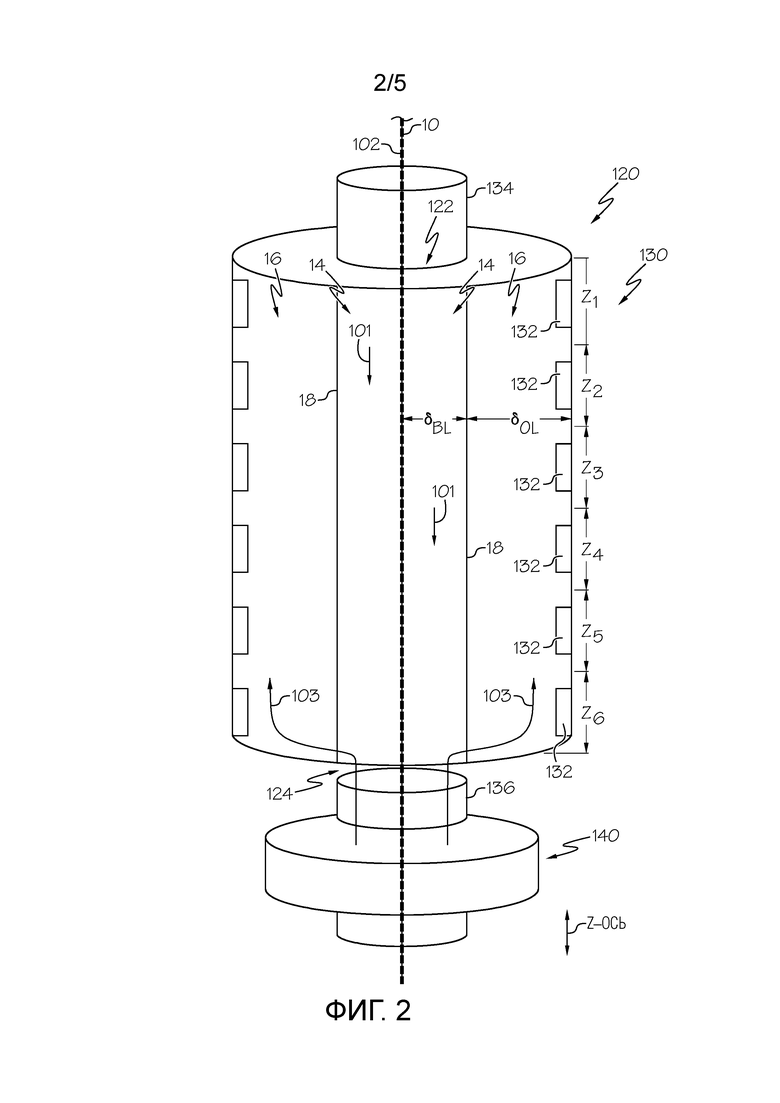

[0011] фиг.2 представляет собой схематическую иллюстрацию печи отжига и газораспределительного узла системы производства оптического волокна по фиг.1 согласно одному или более вариантам осуществления, описанным в настоящем документе;

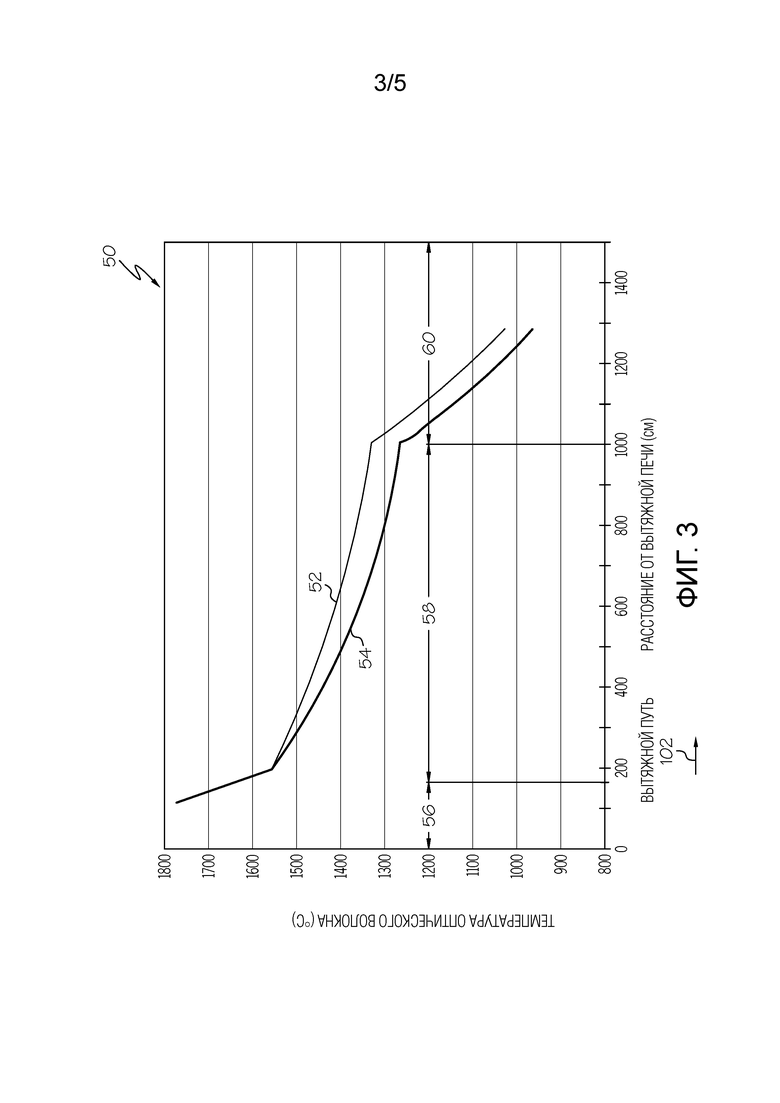

[0012] фиг.3 является графическим представлением температуры части оптического волокна, перемещающегося вдоль вытяжного пути, согласно одному или более вариантам осуществления, описанным в настоящем документе;

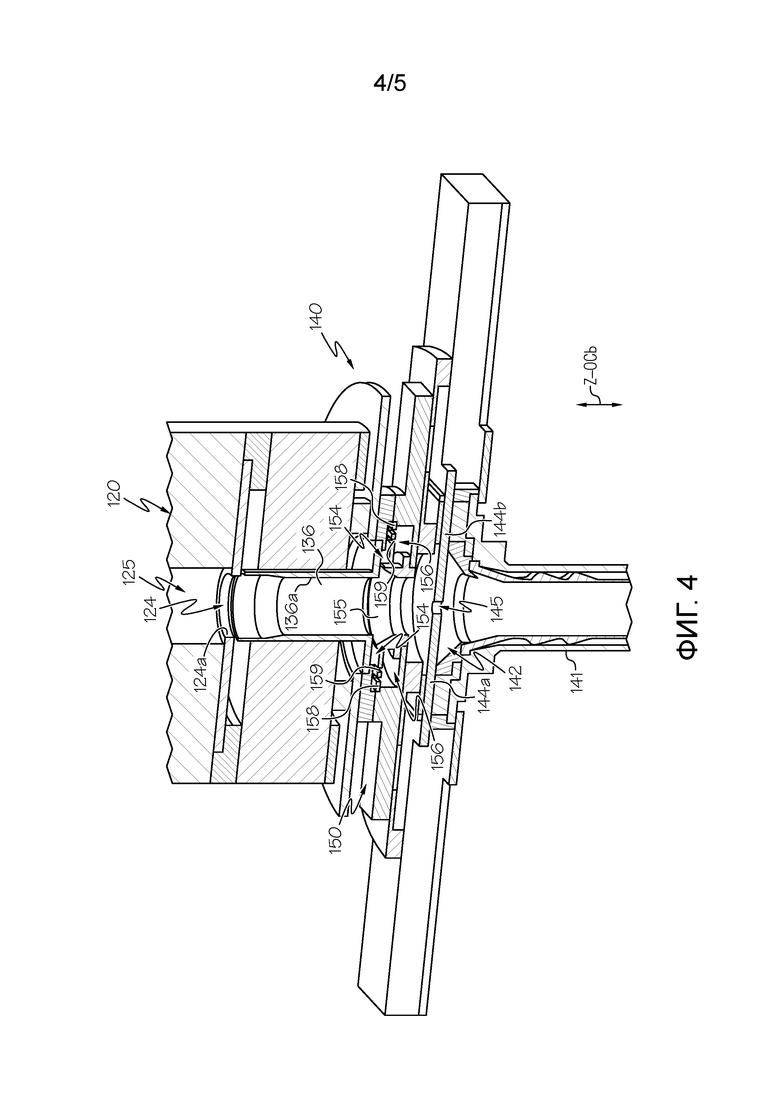

[0013] фиг.4 представляет собой вид в перспективе разреза газораспределительного узла согласно одному или более вариантам осуществления, описанным в настоящем документе, и

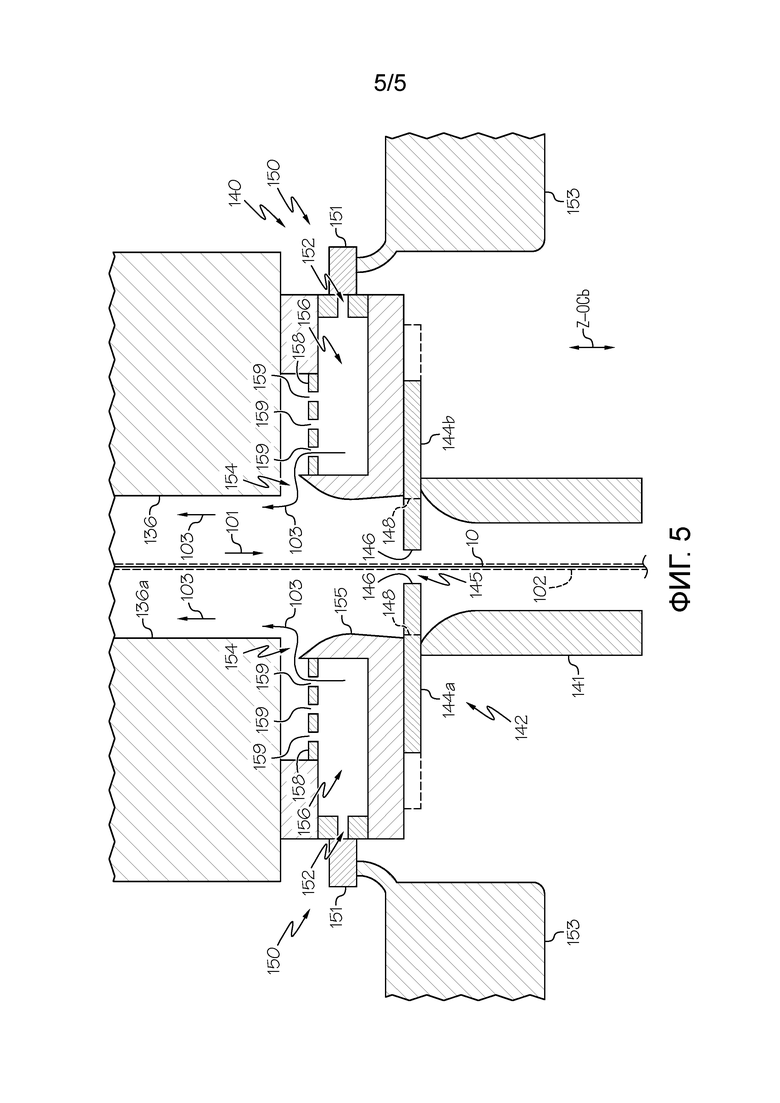

[0014] фиг.5 представляет собой схематический вид газораспределительного узла согласно одному или более вариантам осуществления, описанным в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ

[0015] Теперь подробно будет сделана ссылка на варианты осуществления способов и систем для получения оптических волокон, примеры которых проиллюстрированы в прилагающихся чертежах. Когда это возможно, одни и те же ссылочные обозначения будут использоваться на всех чертежей для обозначения тех же или подобных частей. Более конкретно, описанные в настоящем документе способы и системы относятся к производству оптических волокон, которые включают в себя вытягивание оптического волокна из оптической преформы в вытяжной печи и отжиг вытянутого оптического волокна в печи отжига при введении ламинарного газа в технологической трубке печи отжига, например, с использованием газораспределительного узла, соединенного по текучей среде с выходом печи. Введение потока газа в печи отжига таким образом, что газовый поток в технологической трубке печи отжига является ламинарным, может снизить скорость теплопередачи на удалении от оптического волокна во время отжига, что улучшает однородность плотности в оптическом волокне. Плотность равномерно может уменьшать затухание света, распространяющегося вдоль оптического волокна, например, когда оптическое волокно используется в качестве светового волновода. Таким образом, описанные в настоящем документе варианты осуществления поясняют улучшенную систему производства оптических волокон, имеющую газораспределительный узел для введения и управления формой газового потока внутри печи отжига для получения равномерно плотных оптических волокон. Различные варианты осуществления способов и систем для получения оптических волокон будут описаны в настоящем документе с конкретной ссылкой на прилагающиеся чертежи.

[0016] Обращаясь теперь к фиг.1, схематически изображена система 100 производства оптического волокна, выполненная с возможностью получения оптического волокна 10. Система 100 производства оптического волокна содержит вытяжную печь 110, печь 120 отжига, газораспределительный узел 140, блок 170 сбора волокна и блок 180 покрытия волокна. Как изображено на фиг.1, вытяжной путь 102 проходит от вытяжной печи 110 до блока 170 сбора волокна и является путем, вдоль которого оптическое волокно 10 перемещается во время производства, например, в вытяжном направлении 101. Как изображено на фиг.1, преформа 12 оптического волокна размещена в вытяжной печи 110. Преформа 12 оптического волокна может быть изготовлена из любого стекла или материала, пригодного для изготовления оптических волокон.

[0017] В процессе работы вытяжная печь 110 может нагревать преформу 12 оптического волокна таким образом, что оптическое волокно 10 может быть вытянуто из преформы 12 оптического волокна. Вытяжная печь 110 может быть ориентирована вдоль вытяжного пути 102 в вытяжном направлении 101, которое может быть вертикальным путем, таким образом, что оптическое волокно, вытянутое из преформы 12 оптического волокна, выходит в вытяжную печь 110 вдоль вытяжного пути 102 в вытяжном направлении 101, которое может быть нисходящим направлением. При ориентировании вытяжной печи 110 в вертикальном направлении оптическое волокно 10 может быть вытянуто из преформы 12 оптического волокна за счет веса преформы 12 оптического волокна, так как преформа 12 оптического волокна размягчается из-за температуры вытяжной печи 110, и, в некоторых вариантах осуществления, за счет растягивающего напряжения, приложенного к оптическому волокну 10, и, таким образом, приложенного к преформе 12 оптического волокна, блоком 170 сбора волокна.

[0018] Обращаясь теперь к фиг.1 и 2., как только оптическое волокно 10 вытягивается из преформы 12 оптического волокна и выходит из вытяжной печи 110, оптическое волокно 10 входит в печь 120 отжига. Печь 120 отжига имеет вход 122 печи и выход 124 печи. Вытяжной путь 102 проходит через печь 120 отжига, например, через вход 122 и выход 124 печи. Печь 120 отжига включает в себя технологическую трубку 125, имеющую стенку 126 технологической трубки, ограничивающую полость 128 технологической трубки. В процессе работы оптическое волокно 10, вытянутое из преформы 12 оптического волокна, может пройти печь 120 отжига, перемещаясь от входа 122 печи через технологическую трубку 125 к выходу 124 печи. Не намереваясь ограничиваться теорией, прохождение оптического волокна 10 через печь 120 отжига, чтобы замедлить его скорость охлаждения (по сравнению со скоростью охлаждения оптического волокна 10 во внешней атмосфере), может улучшить равномерность плотности в оптическом волокне 10. Кроме того, равномерно плотное оптическое волокно 10 может иметь уменьшенное затухание из-за уменьшенного рассеяния Релея (Rayleigh), распространяющегося, когда оптическое волокно 10 используется в качестве светового волновода.

[0019] Как изображено на фиг.1 и 2 печь 120 отжига может дополнительно иметь входной канал 134 печи и выходной канал 136 печи. Входной канал 134 печи соединен по текучей среде с входом 122 печи таким образом, что оптическое волокно 10 проходит через входной канал 134 перед вхождением в технологическую трубку 125 через вход 122 печи. Кроме того, входной канал 134 печи проходит от входа 122 печи на удалении от технологической трубки 125 и имеет длину от примерно 1/4 дюйма до примерно 5 дюймов, например, 1/2 дюйма, 1 дюйм, 1,5 дюйма, 2 дюйма, 2,5 дюйма, 3 дюйма, 3,5 дюйма, 4 дюйма, 4,5 дюйма или тому подобное. Кроме того, входной канал 134 печи может иметь размер в поперечном сечении (например, диаметр) от примерно 1/8 дюйма до примерно 1 дюйма, например, примерно 1/4 дюйма, 3/8 дюйма, 1/3 дюйма, 1/2 дюйма, 5/8 дюйма, 2/3 дюйма, 3/4 дюйма, 7/8 дюйма или тому подобное. В некоторых вариантах осуществления входной канал 134 печи может быть физически соединен с технологической трубкой 125 на входе 122 печи или объединен с технологической трубкой 125. Кроме того, входной канал 134 печи может содержать изоляционный материал для сведения к минимуму влияния наружной атмосферы на температуру внутри технологической трубки 125.

[0020] Обращаясь еще к фигурам 1 и 2, выходной канал 136 печи соединен по текучей среде с выходом 124 печи и проходит от выхода 124 печи на удалении от технологической трубки 125 таким образом, что оптическое волокно 10 проходит выходной канал 136 печи после выхода из технологической трубки 125 через выход 124 печи. Выходной канал 136 печи может быть соединен с технологической трубкой 125 на входе 122 печи или объединяться с технологической трубкой 125. В некоторых вариантах осуществления выходной канал 136 печи содержит изоляционный материал с целью сведения к минимуму влияния наружной атмосферы на температуру внутри технологической трубки 125. Кроме того, диаметр входного канала 134 печи и выходного канала 136 печи могут быть меньше, чем максимальный диаметр технологической трубки 125.

[0021] Обращаясь теперь к фиг.1 и 2, печь 120 отжига дополнительно имеет множество зон нагревания 130, расположенных в многоярусном размещении между входом 122 печи и выходом 124 печи. Каждая зона нагревания 130 содержит, по меньшей мере, один нагревательный элемент 132, соединенный по текучей среде со стенкой 126 технологической трубки. Нагревательные элементы 132 регулируются по отдельности для вывода различных уровней тепла таким образом, что в некоторых вариантах осуществления зоны нагревания 130 могут каждая иметь разную температуру. В варианте осуществления, изображенном на фиг.2, печь 120 отжига имеет шесть зон нагревания Z1-Z6, однако следует понимать, что может рассматриваться любое число зон нагревания 130.

[0022] В процессе работы нагревательные элементы 132 могут давать температуру внутри каждой зоны нагревания 130 от примерно 800°C до примерно 1500°C. В некоторых вариантах осуществления зона нагревания 130, наиближайшая к входу 122 печи (например, первая зона нагревания Z1), может иметь более высокую температуру, чем оставшиеся зоны нагревания 130, и зона нагревания, наиближайшая к выходу 124 печи (например, шестая зона нагревания Z6), может иметь более низкую температуру, чем оставшиеся зоны нагревания 130. Другими словами, температура внутри технологической трубки 125 снижается вдоль вытяжного пути 102 от входа 122 печи к выходу 124 печи таким образом, что температура оптического волокна 10 снижается, так как оптическое волокно проходит технологическую трубку 125 между входом 122 печи и выходом 124 печи в вытяжном направлении 101, облегчая медленное охлаждение оптического волокна 10. В других вариантах осуществления температура зон нагревания 130 может необязательно снижаться вдоль вытяжного пути 102 в вытяжном направлении 101, однако в каждом варианте осуществления температура оптического волокна 10 снижается, по мере того как оптическое волокно 10 проходит технологическую трубку между входом 122 печи и выходом печи 124 в вытяжном направлении 101.

[0023] Обращаясь еще к фиг.2, по мере того, как оптическое волокно проходит технологическую трубку 125 вдоль вытяжного пути 102, газовый приграничный слой 14 получается вокруг оптического волокна 10 внутри полости 128 технологической трубки и содержит газ, текущий сначала в вытяжном направлении 101. Газовый приграничный слой 14 проходит радиально от оптического волокна 10 к стенке 126 технологической трубки, заканчивается на границе раздела 18 газового слоя и имеет толщину газового приграничного слоя δBL. Не намереваясь ограничиваться теорией, газовый приграничный слой 14 образуется от сопротивления, создаваемого движением оптического волокна в вытяжном направлении 101. Как изображено на фиг.2, входной канал 134 печи может иметь диаметр, приблизительно равный диаметру поперечного сечения газового приграничного слоя 14 (например, вдвое превышающий толщину газового приграничного слоя δBL), например, от примерно 0,4 см до примерно 0,8 см, такой как 0,5 см, 0,55 см, 0,6 см, 0,65 см, 0,7 см, 0,75 см или тому подобное. Не намереваясь ограничиваться теорией, наличие входного канала 134 печи с диаметром приблизительно равным диаметру поперечного сечения газового приграничного слоя 14 может ограничивать величину турбулентного газового потока внутри технологической трубки 125, например, может ограничивать турбулентный газовый поток в вытяжном направлении 101 внутри газового приграничного слоя 14.

[0024] Кроме того, внешний газовый слой 16 располагается радиально смежным к газовому приграничному слою 14 в технологической трубке 125 (например, внутри полости 128 технологической трубки). Внешний газовый слой 16 проходит от газового приграничного слоя 14 до стенки 126 технологической трубки (например, от границы раздела 18 газового слоя до стенки 126 технологической трубки) и имеет толщину внешнего слоя δOL. Внешний газовый слой может содержать газ, введенный в технологическую трубку 125 из газораспределительного узла 140, который течет сначала в восходящем направлении 103, которое может быть противоположным вытяжному направлению 101. Как описано ниже, при введении газового потока в восходящем направлении 103 внутри внешнего газового слоя 16 ламинарный поток может сохраняться и в газовом приграничном слое 14 и внешнем газовом слое 16. Этот стабильный, ламинарный поток снижает скорость теплопередачи на удалении от оптического волокна 10 (т.е. "скорость теплопередачи оптического волокна"), когда оптическое волокно 10 проходит технологическую трубку 125. Более того, снижение скорости теплопередачи оптического волокна способствует однородной плотности в оптическом волокне 10.

[0025] Не намереваясь ограничиваться теорией, когда газовый приграничный слой 14 становится нестабильным (например, турбулентным), завихрения могут образоваться в газовом приграничном слое 14, которые повышают скорость теплопередачи оптического волокна. Кроме того, когда внешний газовый слой 16 становится нестабильным (например, турбулентным), завихрения могут образоваться во внешнем газовом слое 16, которые повышают скорость теплопередачи оптического волокна. В связи с этим, желательно вводить газовый поток во внешнем газовом слое 16 в восходящем направлении 103 таким образом, что и газовый приграничный слой 14 и внешний газовый слой 16 имеют ламинарный поток. В процессе работы, если расход газа в восходящем направлении 103 во внешнем газовом слое 16 является слишком малым (или несуществующим), газовый приграничный слой 14 (и в некоторых вариантах осуществления внешний газовый слой 16) может становиться турбулентным, повышая скорость теплопередачи оптического волокна. Кроме того, если расход газа в восходящем направлении 103 во внешнем газовом слое 16 является слишком большим, внешний газовый слой 16 может становиться турбулентным, повышая скорость теплопередачи оптического волокна. Однако, не намереваясь ограничиваться теорией, турбулентный поток в газовом приграничном слое 14 имеет большее влияние на скорость теплопередачи, чем турбулентный поток во внешнем газовом слое 16.

[0026] Кроме того, скорость теплопередачи оптического волокна в любом месте z-оси оптического волокна 10 внутри технологической трубки 125 может быть произведением разности температур между стенкой 126 технологической трубки и оптическим волокном 10 и местного коэффициента теплопередачи. Это может быть математически выражено уравнением (1): DfρfCp(νz )=-4h(T-Twall), где T - температура оптического волокна 10, Ср - тепловая емкость оптического волокна 10, Df - диаметр оптического волокна 10, νz - скорость, с которой оптическое волокно 10 передвигается вдоль вытяжного пути 102 (например, вытяжная скорость волокна), Twall - температура внутри полости 128 технологической трубки на стенке 126 технологической трубки, z - координата направления вытяжного процесса (например, вытяжное направление 101),

)=-4h(T-Twall), где T - температура оптического волокна 10, Ср - тепловая емкость оптического волокна 10, Df - диаметр оптического волокна 10, νz - скорость, с которой оптическое волокно 10 передвигается вдоль вытяжного пути 102 (например, вытяжная скорость волокна), Twall - температура внутри полости 128 технологической трубки на стенке 126 технологической трубки, z - координата направления вытяжного процесса (например, вытяжное направление 101),  - изменение в среднерадиальной температуре волокна в z-направлении, ρf - плотность газа технологической трубке 125 и h - коэффициент теплопередачи. Не намереваясь ограничиваться теорией, коэффициент теплопередачи h измеряет эффективность, с которой тепло передается поперек газового приграничного слоя 14 и внешнего слоя 16 из оптического волокна 10 к стенке 126 технологической трубки. Кроме того, когда h и Ср являются постоянными, уравнение (1) может быть проинтегрировано по длине технологической трубки 125 (например, расстоянию вдоль вытяжного пути 102 между входом 122 печи и выходом 124 печи) чтобы получить уравнение (2):

- изменение в среднерадиальной температуре волокна в z-направлении, ρf - плотность газа технологической трубке 125 и h - коэффициент теплопередачи. Не намереваясь ограничиваться теорией, коэффициент теплопередачи h измеряет эффективность, с которой тепло передается поперек газового приграничного слоя 14 и внешнего слоя 16 из оптического волокна 10 к стенке 126 технологической трубки. Кроме того, когда h и Ср являются постоянными, уравнение (1) может быть проинтегрировано по длине технологической трубки 125 (например, расстоянию вдоль вытяжного пути 102 между входом 122 печи и выходом 124 печи) чтобы получить уравнение (2):  , где L - длина технологической трубки 125, Tin - температура оптического волокна 10 на входе 122 печи, Texit - температура оптического волокна на выходе 124 печи, TPT - температура газа в технологической трубке 125.

, где L - длина технологической трубки 125, Tin - температура оптического волокна 10 на входе 122 печи, Texit - температура оптического волокна на выходе 124 печи, TPT - температура газа в технологической трубке 125.

[0027] Понижение коэффициента теплопередачи h снижает скорость теплопередачи оптического волокна внутри технологической трубки 125, что повышает однородность плотности оптического волокна 10. На коэффициент теплопередачи h (и тем самым скорость теплопередачи оптического волокна) влияет характер течения газового потока в технологической трубке 125 (например, то, является ли газовый поток ламинарным или турбулентным). В процессе работы коэффициент теплопередачи h выше, когда газовый поток внутри технологической трубки 125 является турбулентным, и ниже, когда газовый поток внутри технологической трубки 125 является ламинарным. Например, скорость теплопередачи оптического волокна может увеличиваться вплоть до 2 раз, когда газовый поток внутри технологической трубки является турбулентным.

[0028] Используемое в настоящем документе понятие "характер течения" относится к ламинарному потоку, турбулентному потоку или смешанному потоку и определяется числом Рейнольдса (Reynolds) газа (например, газа, текущего в технологической трубке). Число Рейнольдса (Re) является относительным (безразмерным) отношением момента инерции и вязкого сопротивления для текущего газа. В частности, Re = момент инерции/вязкое сопротивление =  ,

,  где ρ - плотность газа, ν - относительная скорость газа,

где ρ - плотность газа, ν - относительная скорость газа,  - характеристический линейный размер системы (например, диаметр оптического волокна или диаметр газового приграничного слоя 14 (например, удвоенная толщина δBL газового приграничного слоя) и ƞ - динамическая вязкость газа. Не намереваясь ограничиваться теорией, текущий газ имеет низкое число Рейнольдса при ламинарном режиме течения, который характеризуется устойчивым, плавным и вязким потоком. Кроме того, текущий газ имеет высокое число Рейнольдса при турбулентном характере течения (например, число Рейнольдса, которое выше чем число Рейнольдса ламинарного характера), который характеризуется нерегулярным, диффузионным и вихревым течением. Более того, текущий газ имеет число Рейнольдса между числом Рейнольдса ламинарного характера и числом Рейнольдса турбулентного характера при смешанном характере течения, в котором текущий газ имеет частично ламинарное течение и частичное турбулентное течение. Не намереваясь ограничиваться теорией, когда газ течет и в направлении восходящего потока 103 в технологической трубке 125 (например, во внешнем газовом слое 16), и газ течет в вытяжном направлении 101 в технологической трубке 125 (например, в газовом приграничном слое 14), газовый поток в технологической трубке 125 переходит из турбулентного течения при числе Рейнольдса (относительно диаметра газового приграничного слоя 14) менее чем примерно 500 и может быть полностью ламинарным при числе Рейнольдса (относительно диаметра газового приграничного слоя 14) примерно 400 или менее, 300 или менее, 200 или менее, 100 или менее, 50 или менее, или тому подобное.

- характеристический линейный размер системы (например, диаметр оптического волокна или диаметр газового приграничного слоя 14 (например, удвоенная толщина δBL газового приграничного слоя) и ƞ - динамическая вязкость газа. Не намереваясь ограничиваться теорией, текущий газ имеет низкое число Рейнольдса при ламинарном режиме течения, который характеризуется устойчивым, плавным и вязким потоком. Кроме того, текущий газ имеет высокое число Рейнольдса при турбулентном характере течения (например, число Рейнольдса, которое выше чем число Рейнольдса ламинарного характера), который характеризуется нерегулярным, диффузионным и вихревым течением. Более того, текущий газ имеет число Рейнольдса между числом Рейнольдса ламинарного характера и числом Рейнольдса турбулентного характера при смешанном характере течения, в котором текущий газ имеет частично ламинарное течение и частичное турбулентное течение. Не намереваясь ограничиваться теорией, когда газ течет и в направлении восходящего потока 103 в технологической трубке 125 (например, во внешнем газовом слое 16), и газ течет в вытяжном направлении 101 в технологической трубке 125 (например, в газовом приграничном слое 14), газовый поток в технологической трубке 125 переходит из турбулентного течения при числе Рейнольдса (относительно диаметра газового приграничного слоя 14) менее чем примерно 500 и может быть полностью ламинарным при числе Рейнольдса (относительно диаметра газового приграничного слоя 14) примерно 400 или менее, 300 или менее, 200 или менее, 100 или менее, 50 или менее, или тому подобное.

[0029] Не намереваясь ограничиваться теорией, коэффициент теплопередачи h является также функцией толщины δBL газового приграничного слоя 14 и теплопроводности газа, текущего в технологической трубке 125. Кроме того, на толщину δBL газового приграничного слоя 14 влияет вытяжная скорость νz, количество времени нахождения оптического волокна 10 в наружной атмосфере (например, время, когда часть оптического волокна 10 размещается между вытяжной печью 110 и печью 120 отжига при перемещении вдоль вытяжного пути 102), объем газа в газовом приграничном слое 14 и внешнем газовом слое 16, скорость газа, текущего в газовом приграничном слое 14 и внешнем газовом слое, и характер течения газа, текущего в газовом приграничном слое 14 и внешнем газовом слое. Кроме того, толщина δBL газового приграничного слоя 14 внутри технологической трубки 125 является функцией расхода газа, текущего в восходящем направлении 103, вытяжной скорости волокна оптического волокна 10, диаметра ограничения потока (например, диаметра отверстия 145 в выдвижном ограничителе 142 потока, как ниже описано относительно фиг.4 и 5), температуры внутри технологической трубки 125, а также характера течения внутри технологической трубки 125. Кроме того, стабильный поток через технологическую трубку 125 (например, ламинарный поток из входа 122 печи к выходу 124 печи) может приводить к постоянному коэффициенту h по всей технологической трубке 125.

[0030] Обращаясь теперь к фигуре 3, на графике 50 изображена температура части оптического волокна 10, проходящего вдоль вытяжного пути 102, как функция расстояния между данной частью оптического волокна 10 и вытяжной печью 110. На графике 50 изображены три области вдоль вытяжного пути 102: область 56, область 58 и область 60. Область 56 является частью вытяжного пути 102 между вытяжной печью 110 и печью 120 отжига. Область 58 является частью вытяжного пути 102 внутри печи 120 отжига, включающей в себя входной канал 134 печи и выходной канал 136 печи. Область 60 является частью вытяжного пути 102 позади печи 120 отжига (например, между печью 120 отжига и блоком 170 сбора волокна). Как изображено на фиг.3, после того как оптическое волокно выходит из вытяжной печи 110, температура оптического волокна 10 непрерывно снижается. Кроме того, на фиг.3 изображено, что скорость теплопередачи оптического волокна выше в областях 56 и 60 (например, в наружной атмосфере), чем в области 58 (например, в печи 120 отжига).

[0031] Обращаясь еще к фиг.3, линия 52 изображает температуру оптического волокна 10 вдоль вытяжного пути 102, когда технологическая трубка 125 печи 120 отжига имеет ламинарный газовый поток, и линия 54 изображает температуру оптического волокна 10 вдоль вытяжного пути 102, когда технологическая трубка 125 печи 120 отжига имеет турбулентный газовый поток. Как изображено на фиг.3, скорость теплопередачи выше (например, оптическое волокно 10 охлаждается быстрее), когда технологическая трубка 125 имеет турбулентный газовый поток, чем когда технологическая трубка имеет ламинарный газовый поток.

[0032] В некоторых вариантах осуществления, когда газ, текущий в технологической трубке 125, является ламинарным, коэффициент теплопередачи h может быть от примерно 400 ватт на квадратный метр кельвин (Вт/м2·K) до примерно 600 Вт/м2·K, например, 425 Вт/м2·K, 450 Вт/м2·K, 475 Вт/м2·K, 500 Вт/м2·K, 515 Вт/м2·K, 525 Вт/м2·K, 550 Вт/м2·K, 575 Вт/м2·K или тому подобное. Напротив, когда газ, текущий в технологической трубке 125 является турбулентным, коэффициент теплопередачи h может быть от примерно 750 Вт/м2·K до примерно 900 Вт/м2·K, например, примерно 775 Вт/м2·K, 800 Вт/м2·K, 825 Вт/м2·K, 850 Вт/м2·K, 875 Вт/м2·K, 900 Вт/м2·K, 925 Вт/м2·K или тому подобное.

[0033] В одном варианте осуществления, когда оптическое волокно выходит из печи 120 отжига (например, когда оптическое волокно 10 достигает выхода 124 печи или в некоторых вариантах осуществления конца выходного канала 136 печи), оптическое волокно может иметь температуру, которая ниже на от примерно 75°C до примерно 100°C в турбулентном потоке, чем в ламинарном потоке. Более того, мощность, необходимая для поддерживания постоянной температуры вдоль вытяжного пути 102 внутри технологической трубки 125, меньше, когда газовый поток внутри технологической трубки 125 является ламинарным, чем когда газовый поток в технологической трубке 125 является турбулентным.

[0034] В процессе работы ламинарный газовый поток внутри технологической трубки 125 может быть достигнут путем уравновешивания расхода газа, текущего в вытяжном направлении 101 в газовом приграничном слое 14 (например, поток, обеспечиваемый силой торможения от перемещения оптического волокна 10 вдоль вытяжного пути 102 через технологическую трубку 125), с газом, текущим в восходящем направлении 103, например, во внешнем газовом слое 16. Газ, текущий в восходящем направлении 103, может быть направлен в технологическую трубку 125 с использованием газораспределительного узла 140, как описано более подробно ниже. Кроме того, не намереваясь ограничиваться теорией, определенный удельный расход газа, текущего в восходящем направлении 103 из газораспределительного узла 140, который является ламинарным в технологической трубке 125, зависит от геометрических характеристик входного канала 134, выходного канала 136 и технологической трубки 125, а также температур зон нагревания 130, вытяжной скорости волокна, а также свойств газа и текущего из газораспределительного узла 140 и присутствующего в технологической трубке 125. В качестве неограничивающего примера расхода газа, текущего в восходящем направлении 103, который является ламинарным внутри технологической трубки, может быть от примерно 10 стандартных литров в минуту (SLPM, standard liters per minute) до примерно 1000 SLPM, например, 20 SLPM, 30 SLPM, 40 SLPM, 50 SLPM, 60 SLPM, 70 SLPM, 80 SLPM, 90 SLPM или тому подобное.

[0035] обращаясь опять к фиг.1 и 2, газораспределительный узел 140 соединен по текучей среде с печью 120 отжига таким образом, что газ может течь из газораспределительного узла 140 в печь 120 отжига, например, в технологическую трубку 125. Как изображено на фиг. 1 и 2, газораспределительный узел 140 соединен по текучей среде с выходным каналом 136 печи таким образом, что выходной канал 136 печи расположен между газораспределительным узлом 140 и выходом 124 печи у печи 120 отжига. Кроме того, в некоторых вариантах осуществления газораспределительный узел 140 может быть физически соединен с печью 120 отжига, и в других вариантах осуществления газораспределительный узел 140 может быть объединен с печью 120 отжига. В процессе работы газораспределительный узел 140 может выводить газ в печь 120 отжига для введения газового потока в технологическую трубку 125, например, ламинарного газового потока во внешнем газовом слое 16 в восходящем направлении 103, который может быть противоположным ламинарному газовому потоку, текущему в вытяжном направлении 101 в газовом приграничном слое 14.

[0036] Обращаясь теперь к фигурам 4 и 5, газораспределительный узел 140 содержит газораспределительный манифольд 150, выдвижной ограничитель 142 потока, а также выходную трубку 141. Газораспределительный манифольд 150 соединен по текучей среде с выходом 124 печи, и в некоторых вариантах осуществления соединен физически с выходом печи 124 или, как изображено на фиг.4, физически соединен с выходным каналом 136 печи, который может быть расположен между газораспределительным манифольдом 150 и выходом 124 печи для обеспечения проточной текучей среды между газораспределительным манифольдом 150 и выходом 124 печи. Кроме того, газораспределительный манифольд 150, выдвижной ограничитель 142 потока, а также выходная трубка 141, расположены в связи по текучей среде таким образом, что вытяжной путь 102 проходит через каждое из газораспределительного устройства, выдвижного ограничителя 142 потока и выходной трубки 141. В частности, выдвижной ограничитель 142 потока расположен между газораспределительным манифольдом 150 и выходной трубкой 141 таким образом, что после того как оптическое волокно 10 выходит из выходного канала 136 печи, оптическое волокно 10 проходит газораспределительный манифольд 150, выдвижной ограничитель 142 потока, затем выходную трубку 141. В процессе работы газораспределительный манифольд 150 конструктивно выполнен с возможностью выпускать газ в выход 124 печи у печи 120 отжига с целью введения газового потока в восходящем направлении 103 в технологической трубке 125 например, внутри внешнего газового слоя 16, расположенного в полости 128 трубки технологической трубки 125.

[0037] Обращаясь еще к фиг.4 и 5, газораспределительный манифольд 150 имеет вход 152 газового манифольда, выход 154 газового манифольда, а также камеру 156 газового манифольда, расположенную между входом 152 газового манифольда и выходом 154 газового манифольда таким образом, что газ, который входит во вход 152 газового манифольда, проходит через камеру 156 газового манифольда перед тем, как выходит из выхода 154 газового манифольда и входит в технологическую трубку 125. В некоторых вариантах осуществления газораспределительный манифольд 150 дополнительно содержит пластину 158 ограничителя манифольда, содержащую один или более проточных каналов 159, проходящих через нее. Пластина 158 ограничителя манифольда расположена в камере 156 газового манифольда таким образом, что газ, который входит во вход 152 газового манифольда, может проходить через проточный канал 159 пластины 158 ограничителя манифольда перед достижением выхода 154 газового манифольда. В процессе работы пластина 158 ограничителя манифольда может равномерно распределять газ, текущий из входа 152 газового манифольда в выход 154 газового манифольда таким образом, что выход 154 газового манифольда выпускает газ радиально равномерно в технологическую трубку 125 и, в частности, во внешний газовый слой 16, расположенный в полости 128 трубки технологической трубки 125.

[0038] Кроме того, газораспределительный манифольд 150 имеет канал 155 манифольда для волокна, проходящий через газораспределительный манифольд 150, для обеспечения отверстия для оптического волокна 10, чтобы проходить газораспределительный манифольд 150 вдоль вытяжного пути 102. Как изображено на фигурах 4 и 5, выход 154 газового манифольда расположен между выходом 124 манифольда и каналом 155 манифольда для волокна, например, между выходным каналом 136 печи и каналом 155 манифольда для волокна. Как изображено на фиг.4 и 5, выход 154 манифольда размещен радиально наружу из вытяжного пути 102 таким образом, что выход 154 газового манифольда может направлять газовый поток в технологическую трубку 125 вдоль периметра 124а стенки выхода 124 печи, и в некоторых вариантах осуществления вдоль периметра 136а стенки выходного канала 136 печи таким образом, что газ, текущий в восходящем направлении 103 в технологическую трубку 125, течет во внешний газовый слой 16, помещающийся в полости 128 технологической трубки 125. Например, в некоторых вариантах осуществления выход 154 газового манифольда может иметь кольцевую форму, такую как кольцо или диск. При введении газового потока вдоль периметра 124а стенки выхода 124 печи (и в некоторых вариантах осуществления вдоль периметра 136а стенки выходного канала 136 печи) количество газа, текущего в восходящем направлении 103, которое в результате ограничивается газом, текущим вдоль вытяжного пути 102 в вытяжном направлении 101, сведено к минимуму. Более того, хотя выход 154 газового манифольда, изображенный на фиг. 4 и 5, обращен радиально внутрь к вытяжному пути 102, в других вариантах осуществления выход 154 газового манифольда может быть обращен вверх в восходящем направлении 103.

[0039] В процессе работы площадь поперечного сечения выхода 154 газового манифольда влияет на скорость газа выходящего из выхода 154 газового манифольда. Например, уменьшение площади поперечного сечения выхода 154 газового манифольда увеличивает скорость газа, выходящего из выхода 154 газового манифольда, который может повышать процентное содержание того газа, который достигает технологической трубки 125 и течет в технологической трубке 125 в восходящем направлении 103. Кроме того, увеличение скорости газа, выходящего из выхода 154 газового манифольда, может способствовать удалению частиц и кусков волокна из печи 120 отжига и газораспределительного манифольда 150, сводя к минимуму количество этих частиц и кусков волокна, которые застревают в печи 120 отжига и газораспределительном манифольде 150.

[0040] В процессе работы нагревание печи 120 отжига может вводить газовый поток через газораспределительный манифольд 150 в технологическую трубку 125 посредством принудительной конвекции с восходящим потоком. Кроме того, в некоторых вариантах осуществления газораспределительный манифольд 150 может содержать один или более регуляторов 151 массового расхода, соединенных по текучей среде с входом 152 газового манифольда газораспределительного манифольда 150, выполненных с возможностью давать газовый поток через газораспределительный манифольд 150 и в технологическую трубку 125. В процессе работы один или более регуляторов 151 массового расхода могут вводить газовый поток в сочетании с газовым потоком, обеспечиваемого конвекцией. Кроме того, один или более регуляторов 151 массового расхода могут регулировать расход газа, текущего из газораспределительного манифольда в технологическую трубку 125.

[0041] В некоторых вариантах осуществления альтернативные газовые композиции могут вводиться в газораспределительный манифольд 150 (и тем самым введенные в технологическую трубку 125) с помощью одного или более регуляторов 151 массового расхода. Используемое в настоящем документе понятие "альтернативные газовые композиции" относится к газовым композициям, которые отличаются от газового состава наружной атмосферы, в которой расположен газораспределительный узел 140. В некоторых вариантах осуществления один или более газовых резервуаров 153 могут быть соединены по текучей среде с одним или более регуляторами 151 массового расхода таким образом, что один или более регуляторов 151 массового расхода могут вводить газ, помещенный в один или более газовых резервуаров 153 (например, альтернативную газовую композицию), в газораспределительный манифольд 150. Однако следует понимать, что может рассматриваться любой способ и компонент для введения альтернативных газовых композиций в газораспределительный манифольд.

[0042] В некоторых вариантах осуществления может быть желательно, чтобы газ, текущий из газораспределительного узла 140 в технологическую трубку 125, соответствовал газу, уже присутствующему в технологической трубке 125 (например, газу, находящемуся в полости 128 технологической трубки). Например, в некоторых вариантах осуществления полость 128 технологической трубки может находиться благородный газ, такой как аргон, который имеет более низкую теплопроводность, чем воздух и имеет коэффициент теплопередачи h, который примерно на 30% ниже, чем коэффициент теплопередачи h воздуха. В этом варианте осуществления аргон может вводиться в газораспределительный манифольд 150 одним или более регуляторами 151 массового расхода, тем самым поддерживая уменьшенный коэффициент теплопередачи h аргона внутри технологической трубки 125. Например, один или несколько газовых резервуаров 153 могут вмещать аргон таким образом, что газ, текущий из газораспределительного манифольда 150 в технологическую трубку 125, может содержать аргон.

[0043] Обращаясь еще к фиг.4 и 5, выдвижной ограничитель 142 потока имеет одну или более пластин 144 выдвижного ограничителя (например, первую пластину 144а выдвижного ограничителя и вторую пластину 144b выдвижного ограничителя). Одна или более пластин 144 выдвижного ограничителя определяют отверстие 145, и вытяжной путь 102 проходит через отверстие 145. Каждая из одной или более пластин 144 выдвижного ограничителя перемещается между ограничительным положением 146 и отпущенным положением 148. Отверстие 145 имеет меньше размер поперечного сечения (например, диаметр), когда одна или более пластин 144 выдвижного ограничителя находятся в ограничительном положении 146, чем когда одна или более пластин 144 выдвижного ограничителя - в отпущенном положении 146. Например, при движении из ограничительного положения 146 в отпущенное положение 148 одной или более пластин 144 выдвижного ограничителя на удалении от вытяжного пути 102 и при движении от отпущенного положения 148 к ограничительному положению 146 одна или более пластин 144 выдвижного ограничителя передвигаются к вытяжному направлению 102.

[0044] В процессе работы выдвижной ограничитель 142 потока может ограничивать газовый поток в канал 155 манифольда для волокна и, тем самым, в выходной канал 136 печи через выходную трубку 141, снижая давление внутри выходного канала 136 печи для продвижения газового потока из газораспределительного манифольда 150 в технологическую трубку 25 (например, в выходной канал 136 печи, затем в технологическую трубку 125) и ограничивать газовый поток из отверстия 145 выдвижного ограничителя 142 потока в технологическую трубку 125. Более того, при ограничивании газового потока из отверстия 145 выдвижного ограничителя 142 потока в технологическую трубку 125 выдвижной ограничитель 142 потока может ограничивать естественную тягу в технологической трубке 125 и помогать регулировать расход газа из газораспределительного манифольда 150 в технологическую трубку 125. Кроме того, в некоторых вариантах осуществления газовый поток чрез технологическую трубку 125 может быть введен посредством применения всасывания к входному каналу 134 печи, и количество газа, откачанного через входной канал 134 печи посредством всасывания, может быть проконтролировано с помощью масс-спектрометра.

[0045] Обращаясь опять к фиг.1, в некоторых вариантах осуществления система 100 производства оптического волокна дополнительно содержит блок 180 покрытия волокна, расположенный вдоль вытяжного пути 102, например, между газораспределительным манифольдом 150 и блоком 170 сбора волокна. В блоке 180 покрытия волокна могут наноситься один или более слоев покрытия оптического волокна 10 по мере того, как оптическое волокно 10 проходит блок 180 покрытия волокна. Например, в блоке 180 покрытия волокна могут наноситься одно, или более, термопластичное покрытие, такое как полиэтилен, полипропилен, фторированный этиленпропилен, полиамид, поливинилхлорид или подобный термопластичный материал, отверждаемое ультрафиолетом (УФ) покрытие, такое как УФ-отверждаемое, такое как УФ-отверждаемое акрилатное покрытие или тому подобное. Следует понимать, что блоком 180 покрытия волокна может быть любой пригодный блок покрытия для нанесения одного или более слоев на оптическое волокно, как это может быть известно в настоящее время в данной области техники или впоследствии разработано.

[0046] Обращаясь еще к фиг.1, после отжига оптического материала 10 в печи 120 отжига в некоторых вариантах осуществления после покрытия оптического волокна в блоке 180 покрытия волокна оптическое волокно 10 может быть намотано на накопительную катушку 172 волокна с помощью блока 170 сбора волокна. Блок 170 сбора волокна использует механизмы 176 вытягивания и натяжные ролики 174 для облегчения наматывания оптического волокна 10 на накопительную катушку 172 волокна. Натяжные ролики 174 могут обеспечивать необходимое натяжение оптического волокна 10 по мере того, как оптическое волокно вытягивают посредством системы 100 производства оптического волокна. Таким образом, блок 170 сбора волокна может непосредственно контактировать с оптическим волокном 10 для того, чтобы и намотать оптическое волокно на накопительную катушку 172 волокна, и обеспечить желательное натяжение оптического волокна 10 по мере того, как его вытягивают вдоль вытяжного пути 102, например, через вытяжную печь 110, печь 120 отжига, газораспределительный узел 140, а также блок 180 покрытия волокна.

[0047] С учетом вышеизложенного описания следует понимать, что способы и системы производства оптического волокна могут включать в себя вытяжную печь для вытягивания оптического волокна из преформы оптического волокна, печь отжига для отжига оптического волокна, а также газораспределительный узел для введения газового потока внутрь технологической трубки печи отжига, например, ламинарного газового потока. Ламинарный газовый поток может снизить скорость теплопередачи на удалении от оптического волокна во время отжига, улучшая однородность плотности оптического волокна и, тем самым, обеспечивая оптическое волокно, имеющее улучшенные свойства затухания. Например, однородная плотность в оптических волокнах может свести к минимуму затухание света, распространяющегося вдоль оптического волокна, когда равномерно плотное оптическое волокно используется в качестве оптического волновода.

[0048] Диапазоны могут быть выражены здесь как от "примерно" одного конкретного значения и/или до "примерно" другого конкретного значения. Когда такой диапазон выражен, другой вариант осуществления включает в себя от одного конкретного значения и/или до другого конкретного значения. Точно так же, когда значения выражаются в виде приближений, с помощью условия "примерно", будет понятно, что конкретное значение образует другой вариант осуществления. Далее будет понятно, что конечные точки каждого из диапазонов являются значимыми как по отношению к другой конечной точке, так и независимо от другой конечной точки.

[0049] Термины направления, используемые в настоящем документе - например, вверх, вниз, вправо, влево, вперед, назад, сверху, снизу - используются только в отношении изображенных фигур и не предназначены подразумевать абсолютную ориентацию.

[0050] Если прямо не указано иное, ни в коем случае не подразумевается, что какой-либо способ, изложенный в настоящем документе, должен истолковываться не как требующий, чтобы его этапы выполнялись в определенном порядке, ни чтобы с каким-либо устройством требовались конкретные ориентации. Таким образом, если в формуле изобретения фактически не указан порядок следования его этапов, или что в любом заявляемом устройстве фактически не указан порядок или ориентация отдельных компонентов, или, если в формуле изобретения или описании не указано иначе, что этапы должны быть ограничены определенным порядком, или, если конкретный порядок или ориентация компонентов устройства не указаны, то это никоим образом не означает, что порядок или ориентация должны быть выведены в любом отношении. Это относится к любому возможному невыраженному основанию для интерпретации, включая: вопросы логики в отношении расположения этапов, производственного потока, порядка компонентов или ориентации компонентов; простое значение, полученное из грамматического построения или пунктуации, и; число или тип вариантов осуществления, указанных в описании.

[0051] Использование в настоящем документе форм единственного числа подразумевает включающим в себя множественные референты, если контекст явно не диктует иное. Так, например, ссылка на компонент в единственном числе охватывает аспекты, имеющие два или более таких компонентов, если контекст явно не указывает на иное.

[0052] Для специалистов в данной области техники будет очевидно, что различные модификации и вариации могут быть внесены в варианты осуществления, описанные в настоящем документе, без отступления от сущности и объема заявленного изобретения. Таким образом, предполагается, что описание охватывает модификации и вариации различных вариантов осуществления, описанных в настоящем документе, при условии, что такие модификации и вариации входят в объем, определяемый прилагаемой формулой изобретения и ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2011 |

|

RU2595279C2 |

| СПОСОБ ВЫТЯЖКИ ОПТИЧЕСКОГО ВОЛОКНА БЕЗ ОБОЛОЧКИ, СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И ОПТИЧЕСКОЕ ВОЛОКНО | 2004 |

|

RU2335465C2 |

| ВЗАИМОСВЯЗАННАЯ КОНФИГУРАЦИЯ РЕАКТОРА И НАГРЕВАТЕЛЯ ДЛЯ СПОСОБА ДЕГИДРИРОВАНИЯ ПАРАФИНОВ | 2016 |

|

RU2682939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУЛУЧЕПРЕЛОМЛЯЮЩЕГО МИКРОСТРУКТУРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 2010 |

|

RU2437129C1 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2018 |

|

RU2773163C2 |

| СМЕШИВАЮЩИЙ КОНДЕНСАТОР | 2013 |

|

RU2635752C2 |

| СПОСОБЫ И ПЛАВИЛЬНЫЕ ПЕЧИ ПОГРУЖНОГО ГОРЕНИЯ | 2014 |

|

RU2673246C2 |

| Способ изготовления преформы оптического волокна из опорных кварцевых труб с наличием объемных дефектов (варианты) | 2022 |

|

RU2790075C1 |

| ГАЗОЗАЩИТНОЕ УСТРОЙСТВО ДЛЯ ПРИМЕНЕНИЯ С ЛАЗЕРНОЙ ОБРАБАТЫВАЮЩЕЙ ГОЛОВКОЙ | 2019 |

|

RU2793642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2016 |

|

RU2716668C2 |

Заявлен способ и система для регулирования воздушного потока через печь отжига во время производства оптического волокна. Техническим результатом является повышение качества производства оптического волокна. Система и способ производства оптического волокна включают печь отжига, имеющую вход печи, выход печи и технологическую трубку, проходящую между входом печи и выходом печи. Технологическая трубка содержит стенку технологической трубки и зону нагревания, включающую в себя, по меньшей мере, один нагревательный элемент. Система производства оптического волокна также включает в себя газораспределительный узел, соединенный по текучей среде с выходом печи и конструктивно выполненный с возможностью вводить газовый поток из газораспределительного узла в технологическую трубку. Газ течет внутри технологической трубки в восходящем направлении. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Система производства оптического волокна, содержащая:

печь отжига, содержащую:

вход печи,

выход печи и

технологическую трубку, проходящую между входом печи и выходом печи, причем технологическая трубка содержит стенку технологической трубки и зону нагревания, содержащую по меньшей мере один нагревательный элемент; и

газораспределительный узел, соединенный по текучей среде с выходом печи и конструктивно выполненный с возможностью вводить газовый поток из газораспределительного узла в технологическую трубку таким образом, что газ течет внутри технологической трубки в восходящем направлении.

2. Система производства оптического волокна по п.1, в которой:

газораспределительный узел содержит газораспределительный манифольд и выдвижной ограничитель потока; и

газораспределительный манифольд расположен между выдвижным ограничителем потока и выходом печи.

3. Система производства оптического волокна по п.2, в которой:

газораспределительный манифольд содержит вход газораспределительного манифольда, выход газораспределительного манифольда и камеру газораспределительного манифольда, расположенную и соединенную по текучей среде между входом газового манифольда и выходом газового манифольда; и

выход газового манифольда соединен по текучей среде с выходом печи.

4. Система производства оптического волокна по п.3, в которой:

газораспределительный манифольд дополнительно содержит канал манифольда для волокна, расположенный таким образом, что вытяжной путь, проходящий через печь отжига, проходит через канал манифольда для волокна; и

выход газораспределительного манифольда расположен между каналом манифольда для волокна и выходом печи у печи отжига.

5. Система производства оптического волокна по п.3, в которой газораспределительный манифольд дополнительно содержит пластину ограничителя манифольда, расположенную между и соединенную по текучей среде с входом газораспределительного манифольда и выходом газораспределительного манифольда.

6. Система производства оптического волокна по п.3, в которой газораспределительный манифольд дополнительно содержит один или более регуляторов массового расхода, соединенных по текучей среде с входом газораспределительного манифольда.

7. Система производства оптического волокна по п.2, в которой:

выдвижной ограничитель потока содержит первую пластину выдвижного ограничителя и вторую пластину выдвижного ограничителя, каждая из которых выполнена с возможностью перемещаться между ограничительным положением и отпущенным положением;

первая пластина выдвижного ограничителя и вторая пластина выдвижного ограничителя определяют отверстие между ними; и

диаметр отверстия больше, когда первая и вторая пластины выдвижного ограничителя находятся в ограничительном положении, чем когда первая и вторая пластины выдвижного ограничителя находятся в отпущенном положении.

8. Система производства оптического волокна по п.1, в которой, когда газовый поток вводится в технологической трубке посредством газораспределительного узла, газовый поток в восходящем направлении является ламинарным.

9. Система производства оптического волокна по п.1, в которой печь отжига дополнительно содержит входной канал печи, соединенный по текучей среде с входом печи, и выходной канал печи, соединенный по текучей среде с выходом печи.

10. Система производства оптического волокна по п.9, в которой, когда оптическое волокно перемещается вдоль вытяжного пути внутри технологической трубки, газовый приграничный слой, образованный внутри технологической трубки, имеет диаметр, по существу эквивалентный диаметру входного канала печи.

11. Способ введения газового потока в печь отжига, содержащий этапы, на которых:

перемещают оптическое волокно внутри печи отжига вдоль вытяжного пути, причем печь отжига содержит:

вход печи,

выход печи и

технологическую трубку, проходящую между входом печи выходом печи, при этом технологическая трубка содержит стенку технологической трубки и множество зон нагревания, причем каждая зона нагревания содержит по меньшей мере один нагревательный элемент; и

вводят газовый поток из газораспределительного узла, соединенного по текучей среде с выходом печи у печи отжига, в технологическую трубку печи отжига таким образом, что газ течет внутри технологической трубки в восходящем направлении.

12. Способ по п.11, в котором газовый поток в восходящем направлении внутри технологической трубки является ламинарным.

13. Способ по п.11, в котором оптическое волокно перемещается внутри технологической трубки в вытяжном направлении, которое противоположно восходящему направлению.

14. Способ по п.13, в котором оптическое волокно, перемещающееся внутри технологической трубки, обеспечивает газовый приповерхностный слой, проходящий радиально наружу от оптического волокна и содержащий ламинарный газовый поток в вытяжном направлении.

15. Способ по п.11, в котором газ, текущий из газораспределительного узла в технологическую трубку, содержит аргон.

16. Способ по п.11, в котором:

газораспределительный узел содержит газораспределительный манифольд и выдвижной ограничитель потока;

газораспределительный манифольд расположен между выдвижным ограничителем потока и выходом печи;

газораспределительный манифольд содержит вход газораспределительного манифольда, выход газораспределительного манифольда, соединенный по текучей среде с выходом печи, и камеру газораспределительного манифольда, расположенную между и соединенную по текучей среде с входом газораспределительного манифольда и выходом газораспределительного манифольда; и

выдвижной ограничитель потока содержит первую пластину выдвижного ограничителя и вторую пластину ограничителя, каждая из которых выполнена с возможностью перемещаться между ограничительным положением и отпущенным положением.

17. Способ по п.16, дополнительно содержащий этап, на котором перемещают оптическое волокно через газораспределительный манифольд и выдвижной ограничитель потока вдоль вытяжного пути.

18. Система производства оптического волокна, содержащая:

вытяжную печь, выполненную с возможностью вытягивать оптическое волокно из преформы оптического волокна вдоль вытяжного пути, проходящего из вытяжной печи;

печь отжига, расположенную вдоль вытяжного пути, при том печь отжига содержит:

вход печи,

выход печи и

технологическую трубку, проходящую между входом печи выходом печи, при этом технологическая трубка содержит стенку технологической трубки и множество зон нагревания, причем каждая зона нагревания содержит по меньшей мере один нагревательный элемент;

газораспределительный узел, расположенный вдоль вытяжного пути и соединенный по текучей среде с выходом печи и конструктивно выполненный с возможностью вводить газовый поток из газораспределительного узла в технологическую трубку таким образом, что газ течет внутри технологической трубки в восходящем направлении, при этом печь отжига расположена между вытяжной печью и газораспределительным узлом; и

блок сбора волокна, расположенный вдоль вытяжного пути, при этом газораспределительный узел расположен между печью отжига и блоком сбора волокна.

19. Система производства оптического волокна по п.18, в которой:

газораспределительный узел содержит газораспределительный манифольд и выдвижной ограничитель потока;

газораспределительный манифольд расположен между выдвижным ограничителем потока и выходом печи;

газораспределительный манифольд содержит вход газового манифольда, выход газового манифольда, соединенный по текучей среде с выходом печи, и камеру газового манифольда, расположенную между и связанную по текучей среде с входом газового манифольда и выходом газового манифольда; и

выдвижной ограничитель потока содержит первую пластину выдвижного ограничителя и вторую пластину выдвижного ограничителя, каждая из которых выполнена с возможностью перемещаться между ограничительным положением и отпущенным положением.

20. Система производства оптического волокна по п.18, в которой когда газовый поток введен в технологической трубке газораспределительным узлом, газовый поток в восходящем направлении является ламинарным.

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 1997 |

|

RU2136618C1 |

| ТРУБА БОЛЬШИХ РАЗМЕРОВ ИЗ КВАРЦЕВОГО СТЕКЛА, ЗАГОТОВКА БОЛЬШИХ РАЗМЕРОВ ИЗ КВАРЦЕВОГО СТЕКЛА, ПРОЦЕСС ИХ ИЗГОТОВЛЕНИЯ И ОПТИЧЕСКОЕ ВОЛОКНО ИЗ КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2096355C1 |

| Печь для вытягивания волокна из тугоплавких материалов | 1981 |

|

SU983088A1 |

| ЗАГОТОВКА ВОЛОКОННОГО СВЕТОВОДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2105733C1 |

| Уплотнение для фланцевых соединений труб | 1933 |

|

SU36106A1 |

| US 2003200772 A1,30.10.2003 | |||

| US 2010107701 A1, 06.05.2010. | |||

Авторы

Даты

2021-08-17—Публикация

2018-02-22—Подача