Настоящее изобретение относится к устройствам для плавления погружного горения, в частности для плавления стекловидного или стеклующегося материала, и процессам, в которых используется устройство для плавления погружного горения.

Стекловидные материалы в основном произведенные из смеси сырьевых материалов, например силикатов, базальта, известняка, кальцинированной соды и других, вспомогательных компонентов, которые вводятся в устройство для плавления и плавятся до вязкого жидкого состояния при температурах порядка от 1250°С до 1500°С; этот расплав затем проходит процесс формования. В зависимости от предназначения расплава, например для производства плоского стекла, полого стекла, неразрезных волокон для армирования или волокон для изоляции, затем до процесса формования может требоваться последующая дополнительная стадия рафинирования расплава. Химический состав расплава и его физические свойства выбираются в зависимости от предназначения и процесса формования.

Обычные устройства для плавления содержат источник энергии над поверхностью стекломассы, например горелки, создающие пламя в пространстве между поверхностью стекломассы и сводом устройства для плавления, благодаря чему тепло переносится к стекломассе от самого пламени и посредством излучения от материала свода. Твердый сырьевой материал, подлежащий плавлению, загружается в верхней части стекломассы в устройство для плавления и тепло переносится от расплава к твердому сырьевому материалу, который введен в расплав.

В некоторых устройствах для плавления энергия подается электрически нагретыми электродами, расположенными ниже поверхности расплава; такие электроды могут быть единственным источником тепла или применяться в сочетании с горелками.

Еще один тип устройства для плавления имеет одно или несколько сопел горелок, расположенных ниже поверхности расплава так, что пламя горелки и продукты сгорания проходят через расплав. Такая конструкция называется погружным горением.

Устройства для плавления, используемые для производства изоляции из каменной ваты, являются традиционно вагранками.

Одним из объектов настоящего изобретения является устройство для плавления погружного горения, как определено в пункте 1 формулы изобретения, а именно устройство для плавления погружного горения (10), содержащее плавильную камеру (11), имеющую периферийную поверхность (12), основание (13), вертикальную центральную ось (7) плавильной камеры и установочную плоскость (14) горелок,

причем устройство для плавления оборудовано:

загрузчиком (15) сырья;

сливным патрубком (16) для слива расплава; и

по меньшей мере пятью горелками (21, 22, 23, 24, 25) погружного горения, при этом каждая из этих по меньшей мере пяти горелок (21, 22, 23, 24, 25) погружного горения имеет центральную ось (31, 32, 33, 34, 35) горелки соответственно и одно или несколько выпускных отверстий (41, 42, 43, 44, 45) сопла;

причем установочная плоскость горелки перпендикулярна центральной оси (7) устройства для плавления и расположена на средневзвешенном расстоянии относительно каждого из выпускных отверстий (41, 42, 43, 44, 45) сопел;

отличающееся тем, что

каждая из по меньшей мере пяти горелок (21, 22, 23, 24, 25) погружного горения располагается так, что проецируется из соответствующего положения (51, 52, 53, 54, 55) горелки, заданного пересечением проекции ее центральной оси горелки (31, 32, 33, 34, 35) с установочной плоскостью (14);

каждое положение (51, 52, 53, 54, 55) горелки находится на соответствующем расстоянии (512, 523, 534, 545, 561) от соседней горелки относительно каждого из положений ее двух ближайших соседних горелок (51, 52, 53, 54, 55), и разность между каждым расстоянием до соседней горелки и средним значением расстояний до соседних горелок меньше или равна 20% от среднего значения расстояний до соседних горелок;

каждая центральная ось (31, 32, 33, 34, 35) горелки имеет соответствующую осевую окружность (71, 72, 73, 74, 75) горелки, которая проходит вокруг указанной центральной оси (31, 32, 33, 34, 35) горелки и имеет радиус (r1, r2, r3, r4, r5), равный взвешенному расстоянию от оси горелки до периферийной поверхности устройства для плавления;

разность между радиусом каждой осевой окружности (71, 72, 73, 74, 75) горелки и средним значением радиусов осевых окружностей (71, 72, 73, 74, 75) горелки меньше или равна 20% от указанного среднего значения радиуса осевой окружности горелки; и

устройство для плавления имеет центральную зону (70) на установочной плоскости (14), задаваемую между осевыми окружностями (71, 72, 73, 74, 75) горелки на установочной плоскости (14), при этом центральная зона плавления (70) имеет диаметр по меньшей мере 250 мм.

Другие независимые пункты формулы изобретения определяют другие объекты изобретения. Зависимые пункты определяют предпочтительные и/или альтернативные варианты осуществления.

Один или несколько аспектов, описанных в следующих патентных заявках, которые также относятся к плавлению методом погружного горения и/или соответствующим устройствам для плавления, можно применить к изобретениям настоящей патентной заявки, и каждая из этих заявок включена в данный документ посредством ссылки:

Применяемый в данном документе термин "вертикальная центральная ось плавильной камеры" означает вертикальную или по существу вертикальную ось симметрии плавильной камеры. Плавильная камера может иметь круглое горизонтальное сечение; т.е. она может быть цилиндрической. В альтернативном исполнении плавильная камера может иметь многоугольное горизонтальное сечение, в частности в виде правильного многоугольника; многоугольник может иметь шесть, семь, восемь, девять, десять или более сторон. Каждая из этих форм имеет определенную центральную ось симметрии. Горизонтальное поперечное сечение плавильной камеры может быть эллиптической или овальной; в этом и в аналогичных случаях вертикальная центральная ось плавильной камеры представляет собой ось, проходящую через центр окружности, в которую вписана допустимая горизонтальная форма сечения.

Выпускные отверстия сопел горелок погружного горения могут располагаться на одной и той же высоте внутри плавильной камеры т.е. в одной и той же горизонтальной плоскости. В альтернативном исполнении они могут располагаться на разных высотах. Установочная плоскость горелок, таким образом, задается как располагающаяся на "средне взвешенном расстоянии относительно каждого выпускного отверстия сопла". Это означает, что среднее расстояние взвешивается по определенным количествам горелок.

Термин "взвешенное расстояние от оси горелки до периферийной поверхности устройства для плавления " следует понимать как значение взвешенного расстояния между центральной осью горелки по определению и внутренней периферийной поверхности плавильной камеры. В случаях, когда ось горелки и боковой стенки (-ок) плавильной камеры параллельны, это является просто расстоянием между осью горелки и боковой стенкой. В других случаях "взвешенное расстояние от оси горелки до периферийной поверхности устройства для плавления" является арифметическим средним расстоянием на высоте плавильной камеры между осью горелки и ближайшей к ней части боковой стенки устройства.

Устройство для плавления может быть приспособлено и/или выполнено с возможностью спекать и/или плавить сырье. Это может быть "стекловаренная печь", то есть устройство для плавления, приспособленное и/или выполненное с возможностью плавления стеклообразных материалов, включающих такие материалы, как стекло, стекловидные материалы, камень и куски горной породы. Стекловаренная печь может быть использована для производства плоского стекла, полого стекла, стекловолокон, неразрезных армирующих волокон, минеральных волокон для изоляции, минеральной ваты, каменной ваты или стекловаты. Устройство для плавления можно применить для преобразования сырья для производства стеклоцементов, цементного клинкера, в частности алюминиевого цементного клинкера или абразивных материалов, в частности абразивных материалов, полученных плавлением. Устройство для плавления можно применить для преобразования сырья, в частности витрификацией, например: витрификации медицинских отходов; витрификация шлака, в частности из мусоросжигателей; витрификации порошков, например опилок чугуна или других металлических отливок; витрификации гальваношлака, кожевенной пыли или отходов горнодобывающей промышленности; обезвреживание отходов, в частности витрификацией, например, загрязненной почвы, почвы, загрязненной тяжелыми металлами или смолой, глиняных фильтров, золы, активированного угля, радиоактивных отходов, шлаки, содержащие свинец или цинк, тугоплавкие материалы, в частности тугоплавкие материалы, содержащие хром. В частном случае стекловаренной печи сырье может представлять собой: силикаты, базальт, известняк, кальцинированную соду, цеолитный катализатор, отработанный катализатор, отработанная футеровка электролизеров, огнеупорные материалы, алюминиевый шлак, пена на алюминиевом расплаве, песок на основе отходов от огнетушителя, шлак, гальваношлак, клинкер, отходы, золу и их комбинацию.

Расплав внутри устройства для плавления во время работы может достичь температуры, в частности температуры, при которой он удаляется из устройства для плавления, которая равна по меньшей мере 1100°С, по меньшей мере 1200°С или по меньшей мере 1250°С и которая может быть не больше, чем 1650°С, не больше, чем 1600°С, не больше, чем 1500°С или не больше, чем 1450°С.

В случае стекломассы состав полученного расплава может содержать один или несколько компонентов из следующей таблицы:

Содержание бора в полученном стекле, выраженного формулой В203, может быть ≥1 масс. %, ≥2 масс. %, ≥3 масс. %, ≥5 масс. % и/или ≤20 масс. %, ≤18 масс. %, ≤15 масс. % или ≤10 масс. %.

Устройства для плавления являются эффективной конструкцией для плавления материалов, в частности стеклующихся материалов, с низким потреблением энергии и низкими капитальными затратами и обеспечивает необходимые свойства расплава, включая однородность с точки зрения распределения температуры и состава расплава, приводящую к более высокому качеству конечного продукта. Они также предоставляют возможность плавления широкого ряда материалов, в частности стеклующихся материалов, включающих сырье (для получения стекла это могут быть, например, силикаты, базальт, известняк, кальцинированная сода и другие, вспомогательные компоненты) и отходы или шлаки, и обеспечивают высокую гибкость в управлении параметрами способа.

В предпочтительных конфигурациях такие устройства для плавления приводят к более эффективному погружению первичного сырья во внутрь расплава и эффективной передачи тепла первичному сырью, в частности, когда оно добавляется в верхней части расплава, при этом любой обходной путь сырья через устройство для плавления практически исключается или по меньшей мере дополнительно уменьшается. Это обеспечивает комбинацию эффективного плавления, в частности стеклующегося материала, и тем самым более мелкие устройства для плавления для заданного выходного потока, а также повышение однородности расплава с точки зрения распределения температуры и состава.

Высота плавильной ванны внутри устройства для плавления, особенно, когда плавильная камера является по существу цилиндрической, предпочтительно с внутренним диаметром плавильной камеры от 1,5 м до 3,5 м, более предпочтительно от 1,75 до 2,5 м, может быть: ≥ около 0,75 м, ≥ около 0,8 м, ≥ около 0,85 м, или ≥ около 0,9 м, и/или ≤ около 2,2 м, ≤ около 2 м, ≤ около 1,8 м, или ≤ около 1,6 м.

В предпочтительном исполнении основное смешивание расплава происходит в центральной зоне плавления, которая может быть по существу цилиндрической и которая может иметь диаметр, равный: по меньшей мере 25 см, по меньшей мере 30 см, по меньшей мере 40 см, по меньшей мере 50 см, по меньшей мере 60 см или по меньшей мере 70 см и/или не более 200 см, не более 180 см или не более 160 см.

Устройство для плавления, или по меньшей мере плавильная камера, может охлаждаться жидкостью. Например, она может быть двустенной конструкцией, содержащей внутреннюю стенку, образующую границу плавильной камеры, и расположенную на некотором удалении внешнюю стенку, вместе задающие проход, через которую охлаждающая текучая среда, в частности вода, может протекать. В предпочтительном исполнении плавильная камера и/или внутренняя боковая стенка плавильной камеры не содержат огнеупорные материалы.

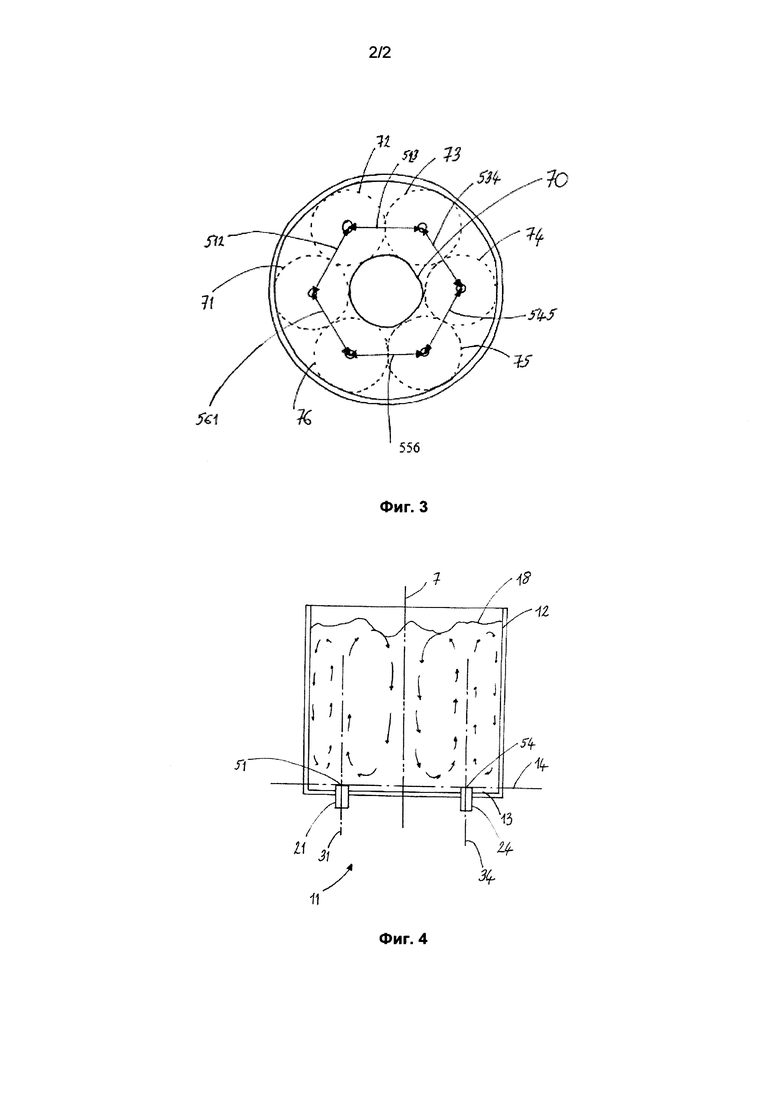

В предпочтительных вариантах осуществления конфигурация устройства для плавления предоставляет возможность осуществления тороидальной формы течения расплава, в котором расплав движется вверх вблизи релевантной центральной оси горелки, сходится внутри в направлении вертикальной оси устройства для плавления у поверхности расплава и движется вниз вблизи указанной вертикальной оси устройства для плавления внутри по существу цилиндрического пространства, содержащего центральную зону плавления в качестве основания.

Устройство для плавления погружного горения может быть оборудовано с 5-10 горелками погружного горения, предпочтительно с 6-8 горелками в зависимости от размеров устройства для плавления, размеров горелки, рабочего давления и других параметров проекта. В частности, в случае предоставления расплава для стекловолокна, стекловаты или производства каменной ваты, плавильная камера может быть цилиндрической и иметь внутренний диаметр от 1,5 м до 3 м, предпочтительно от 1,75 м до 2,5 м.

Расстояние между соседними горелками следует выбирать в зависимости от проекта горелки, рабочего давления и других параметров. Слишком малое расстояние между горелками может привести к слиянию пламен от отдельных горелок, явлению, которое следует исключить. В предпочтительном исполнении расстояние до соседних горелок находится в пределах от около 1,5 до 2,5, более предпочтительно от 1,75 до 2,25 наиболее предпочтительно около двух расстояний от оси горелки до периферийной поверхности.

Определенное преимущество обеспечивается тем, что соседние горелки располагаются на расстоянии между ними от около 250-1200 мм, предпочтительно от около 500-900 мм, более предпочтительно от около 600-800 мм, наиболее предпочтительно от около 650-750 мм. Кроме того, расстояние между каждым положением горелки в отношении каждой из по меньшей мере пяти горелок погружного горения и центральной осью устройства для плавления находится в диапазоне от 500 мм до 1500 мм

По предпочтительному варианту осуществления горелки располагаются на надлежащем расстоянии оси горелки от периферийной поверхности, которое содействует релевантному потоку, описанному выше, и исключает притяжение пламени к боковым стенкам устройства для плавления. Преимущество также обеспечивается тем, что расстояние от оси горелки до периферийной поверхности составляет от 50 мм до 800 мм, предпочтительно около 250-750 мм. Слишком малое расстояние между горелками и боковой стенкой может привести к повреждению и/или чрезмерному напряжению боковой стенки и/или неэффективной передаче тепла расплаву. Определенный поток расплава между горелкой и периферийной поверхностью плавильной камеры может быть неразрушительным, а в некоторых случаях желательным. Тем не менее, слишком большое расстояние между горелкой и периферийной поверхностью плавильной камеры имеет тенденцию создавать нежелательные потоки расплава и может привести к мертвым зонам, в которых смешивание с расплавом хуже, чем в центре устройства для плавления; это может привести к ухудшению однородности расплава. В предпочтительном исполнении расстояние между каждой горелкой и периферийной поверхностью плавильной камеры устанавливается такой, что слой расплава, например слой с толщиной от около 2 мм и 20 мм, нарастает по существу как стационарный приграничный слой на периферийной поверхности. Такой приграничный слой обеспечивает защитный слой на периферийной поверхности плавильной камеры и способствует работе без футеровки, в частности, когда периферийная поверхность камеры устройства для плавления охлаждается жидкостью.

В частном случае устройства для плавления в каждую горелку подается предпочтительно горючий газ, в частности содержащий углеводороды, например природный газ, и кислород-содержащий газ, в частности кислород, технический кислород (например газ, содержащий кислород по меньшей мере 95% по массе) или обогащенный кислородом воздух. В предпочтительном исполнении горючий газ и кислородсодержащий газ подаются отдельно в горелку и смешиваются около горелки и/или около сопла(-ел) горелки. В альтернативном исполнении можно применять другие типы топлива, например жидкое топливо или твердое пылевидное топливо, в частности для витрификации отходов.

В предпочтительных вариантах осуществления в плавильной камере создается тороидальная форма течения в расплаве. Термин "тороидальная форма течения" означает, что векторы скорости подвижной текучей среды образуют схему циркуляции, в которой они заполняют сечения по существу горизонтального тороида, который имеет в качестве своей центральной оси вращения по существу вертикальную центральную ось плавильной камеры и в качестве внешнего диаметра приблизительно окружность, заданную центральными осями горелки, с материалом, текущим снаружи по направлению центральной оси устройства для плавления около поверхности расплава. Такие тороидальные потоки увлекают первичное сырье по центру глубоко в устройство для плавления вблизи центральной оси этого устройства в пределах по существу цилиндрического пространства, содержащего центральную зону плавления в качестве основания, и повышают эффективность передачи тепла первичному сырью, для того чтобы расплавить сырье быстро и легко и, кроме того, повысить однородность расплава. В предпочтительном исполнении расплав в устройстве для плавления содержит одну такую тороидальную форму течения.

Расплав и/или сырье внутри устройства для плавления, по меньшей мере в одной части плавильной печи, и в частности в центральной зоне плавления, может достичь скорости, которая ≥0.1 м/с, ≥0.2 м/с, ≥0.3 м/с или ≥0.5 м/с и/или которая ≤2,5 м/с, ≤2 м/с, ≤1,8 м/с или ≤1,5 м/с

Определенное преимущество заключается в том, что сырье, подлежащее плавлению, может вводиться около или выше поверхности расплава. Форма течения устройства для плавления предоставляет возможность эффективного погружения сырья в расплав и, таким образом, эффективной передаче тепла первичному сырью, которое погружено в расплав.

Каждая горелка или группа горелок, например встречные горелки, могут управляться отдельно. В результате одна или несколько горелок, расположенных близко к подаче сырья, могут управляться при других, предпочтительно более высоких скоростях газа и/или давлениях, чем соседние горелки, таким образом предоставляя возможность для более эффективной передачи тепла первичному сырью, которое загружается в устройство для плавления. Более высокие скорости газа могут потребоваться только временно, это значит, что в случае загрузки первичного сырья партиями, только в течение времени, необходимого для погружения используемого твердого сырьевого материала в расплав, содержащийся в устройстве для плавления, относящейся к данному изобретению. Может быть также необходимо управлять горелками, которые расположены близко к сливному патрубку, при более низкой скорости/давлении газа, для того чтобы управлять сливом расплава.

Каждая центральная ось горелки может быть слегка наклонена от вертикали, например под углом ≥1°, ≥2°, ≥3° или ≥5° и/или ≤30°, предпочтительно ≤15°, более предпочтительно ≤10°, в частности в направлении к центру устройства для плавления. Такая конструкция может привести к более эффективному течению и направить поток расплава подальше от выходного отверстия сливного патрубка в направлении центра устройства для плавления и/или поддержать тороидальную форму течения. В предпочтительном исполнении для одной или нескольких горелок расстояние от оси горелки до периферийной поверхности между установочной плоскостью горелок и вершиной устройства для плавления увеличивается по меньшей мере на 1%.

Определенное преимущество обеспечивается тем, что у одной или нескольких горелок центральная ось образует угол завихрения, равный по меньшей мере 1°, относительно плоскости, перпендикулярной установочной плоскости горелок, проходящей через вертикальную центральную ось плавильной камеры и положение горелки. Угол завихрения может быть ≥1°, ≥2°, ≥3°, ≥5° и/или ≤30°, ≤20°, ≤15° или ≤10°. В предпочтительном исполнении угол завихрения каждой горелки почти один и тот же. Эту конструкцию горелок можно применить для придания тангенциальной составляющей скорости газообразных продуктов сгорания, таким образом сообщая вихревое движение потоку расплава и дополнительно улучшая смешивание сырья и однородность расплава.

Устройство для плавления в предпочтительном исполнении имеет по существу цилиндрическую периферийную поверхность, но может также иметь другие формы, например с эллиптическим сечением или многоугольным сечением с более чем 4 сторонами, предпочтительно более 5 сторонами, при этом сущность заключается в том, что в предпочтительных вариантах осуществления такая конструкция порождает тороидальный поток расплава, как описано выше. Понятно, что чем более равномерно отстоят горелки от боковой стенки, тем более равномерным будет тороидальный поток расплава.

Первичное сырье может быть загружено посредством загрузчика. Определенное преимущество обеспечивается тем, что сырье загружается в плавильную камеру через отверстие, расположенное выше поверхности расплава. Сырье может быть загружено партиями. Твердый сырьевой материал может быть в количестве от 20 кг до 50 кг. В случае устройства для плавления объем производства равен примерно 70000 кг/день, при этом частота загрузки твердого сырьевого материала может изменяться от 20 кг/мин до 50 кг/мин. Предпочтительно, однако, сырье подавать по существу непрерывно или способом, близком к непрерывному. По соображениям управления процессом, включающего управление температурой, потоком и однородностью расплава, предпочтительно подавать мелкими партиями с высокой частотой, а не крупными партиями с низкой частотой. Упомянутое отверстие является в предпочтительном исполнении закрываемым, например поршнем или приводом; это можно использовать для сведения к минимуму потери тепла и/или утечку газообразных продуктов через загрузчик. Сырье может быть приготовлено подходящим для того, чтобы получить пригодный расплав и загрузить его в промежуточный спускной лоток. Когда отверстие в плавильную камеру открывается, сырье может вводиться в устройство для плавления, в частности против направления улетучивающихся газообразных продуктов и, таким образом, частично предварительно нагреваться по мере падения на поверхность расплава. В предпочтительном исполнении отверстие подачи расположено в канавке на краю устройства для плавления над поверхностью расплава, так что сырье падает на поверхность расплава внутри зоны загрузки на некотором расстоянии от периферийной поверхности устройства для плавления.

Расплав из устройства для плавления может сливаться непрерывно или партиями, например из положения у основания или в направлении к основанию устройства для плавления. В случаях, когда сырье загружается вблизи стенки устройства для плавления, сливной патрубок для слива расплава предпочтительно расположить на краю устройства для плавления напротив входного патрубка для подачи сырья. В случае периодической разгрузки расплава разгрузочное отверстие в предпочтительном исполнении управляемо, например посредством керамического поршня.

Один или несколько горелок могут представлять собой трубку в трубчатых горелках, которые также известны как концентрические трубчатые горелки. Определенное преимущество заключается в том, что центральная ось одной или нескольких горелок погружного горения является центральной осью концентрических труб горелки типа труба-в-трубе. В одном варианте выполнения настоящего изобретения центральная ось одной или нескольких горелок погружного горения имеет центральную ось труб, концентрических относительно трубы в трубчатой горелке. Горелки погружного горения впрыскивают струи продуктов сгорания в расплав под высоким давлением, достаточным для преодоления давления расплава и создания принудительного восходящего движения пламени и продуктов сгорания. Скорость сгорания и/или горючих газов, в частности на выходе из сопла горелки (-ок), может быть ≥60 м/с, ≥100 м/с или ≥120 м/с и/или ≤350 м/с, ≤330 м/с, ≤300 или ≤200 м/с. В предпочтительном исполнении скорость газообразных продуктов сгорания находится в области от 60 м/с до 300 м/с, предпочтительно от 100 м/с до 200 м/с, более предпочтительно от 110 м/с до 160 м/с.

В соответствии с предпочтительным вариантом осуществления, боковые стенки плавильной камеры состоят из двойных стальных стенок, разделенных циркулирующей охлаждающей жидкостью, предпочтительно водой. В частном случае цилиндрической плавильной камеры, такой узел обеспечивает конструкцию плавильной камеры и сопротивляемость большим механическим усилиям и напряжениям. Цилиндрическая форма устройства для плавления предоставляет возможность оптимизации баланса напряжения на внешней стенке. В предпочтительном исполнении поскольку стенки охлаждаются, предпочтительно водой, охлаждаемый расплав твердеет и образует защитный слой на внутренней стенке устройства для плавления. В предпочтительных вариантах осуществления плавильная камера не требует внутренней футеровки и, следовательно, исключается потребность в необходимых издержках и техническом обслуживании. Кроме того, в таких случаях расплав не загрязняется нежелательными компонентами огнеупорного материала, эродируемого из внутренней футеровки. Определенное преимущество заключается в том, что внутренняя поверхность стенки устройства для плавления может быть оснащена кляммерами, пластинками или другими мелкими элементами, выступающими во внутрь устройства для плавления. Это может помочь в создании и фиксации слоя отвержденного расплава на внутренней стенке устройства для плавления, которая играет роль футеровки, создающей тепловое сопротивление и уменьшающей передачу тепла охлаждающей жидкости в двойных стенках устройства для плавления.

Устройство для плавления погружного горения, относящаяся к настоящему изобретению, может быть оборудована с рекуперацией теплоты. Например, горячие газообразные продукты, выпущенные из плавильной камеры, можно применить для предварительного нагрева сырья, и/или часть их тепловой энергии может быть рекуперирована посредством теплообменника и/или их тепловую энергию можно применить для других целей в оборудовании, расположенном в технологической линии до или после плавильной камеры, например технологической линии для производства изоляционных волоконных продуктов. Аналогично тепловая энергия любой охлаждающей жидкости, циркулирующей между полыми стенками плавильной камеры может быть рекуперирована для нагревания или других целей.

Раскрытые способ и устройство для плавления подходят, в частности, для эффективного плавления всех видов стеклующегося материала, при этом с более низким потреблением энергии и более низкими затратами на техническое обслуживание. Устройство для плавления, согласно изобретению, особенно привлекательно для использования в линии производства минеральных волоконных товаров, например производства стекловолокон, стекловаты и каменной ваты. В частном случае производства волокна минеральной ваты, выход продукции предпочтительно осуществить непосредственно на стадии волокнообразования без стадии рафинирования.

Таким образом, другим объектом настоящего изобретения является технологическая линия для производства стеклянных продуктов, выбранных из группы, состоящей из стекловолокон, стекловаты и каменной ваты, содержащая:

устройство для плавления по любому из предыдущих пунктов; и

волокнообразователь, выполненный с возможностью преобразования расплава из устройства для плавления в волокна.

Другим объектом настоящего изобретения является способ получения расплавленного стеклующегося материала, включающего следующие стадии:

- введение твердого сырьевого материала в устройство для плавления; и

- плавление твердого сырьевого материала в устройстве для плавления методом погружного горения для получения стеклующегося материала в устройстве для плавления;

в котором в ходе стадии плавления в расплаве стеклующегося материала создается по существу тороидальная форма течения расплава, содержащая основные сходящиеся к центру потоки у поверхности расплава, при этом центральная ось вращения тороидального потока по существу вертикальна, и указанный тороидальный поток расплава содержит основные сходящиеся к центру потоки у поверхности расплава.

В одном варианте выполнения способа согласно настоящему изобретению расплав движется сверху вниз в центре вблизи оси вращения и возвращается в восходящем движении назад к поверхности расплава, таким образом задавая по существу тороидальную форму течения.

Далее вариант осуществления изобретения описывается более подробно, исключительно в качестве примера, со ссылкой на прилагаемые чертежи, где:

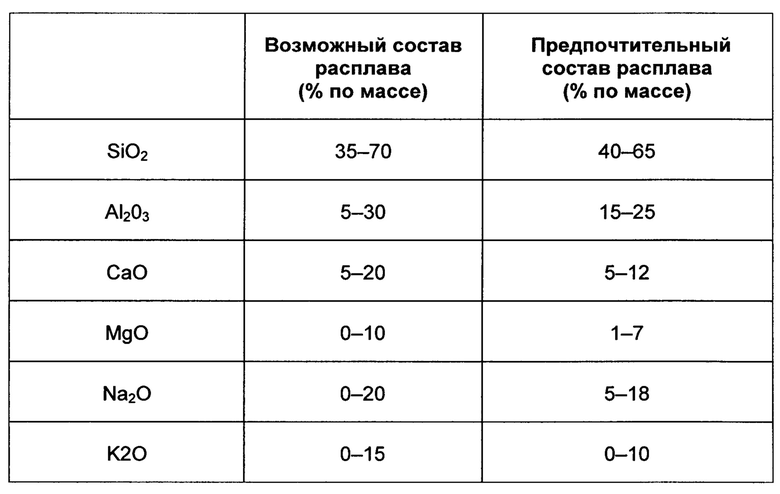

- на фиг. 1 представлено горизонтальное сечение устройства для плавления;

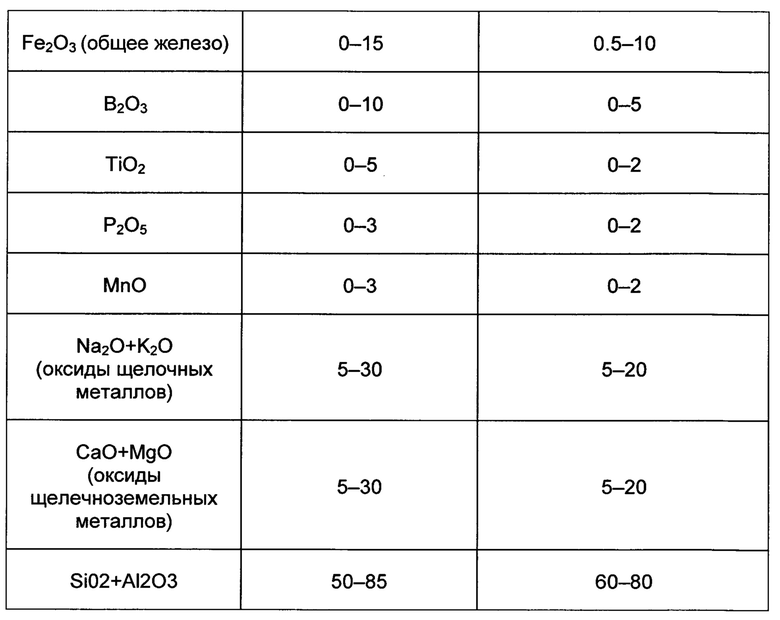

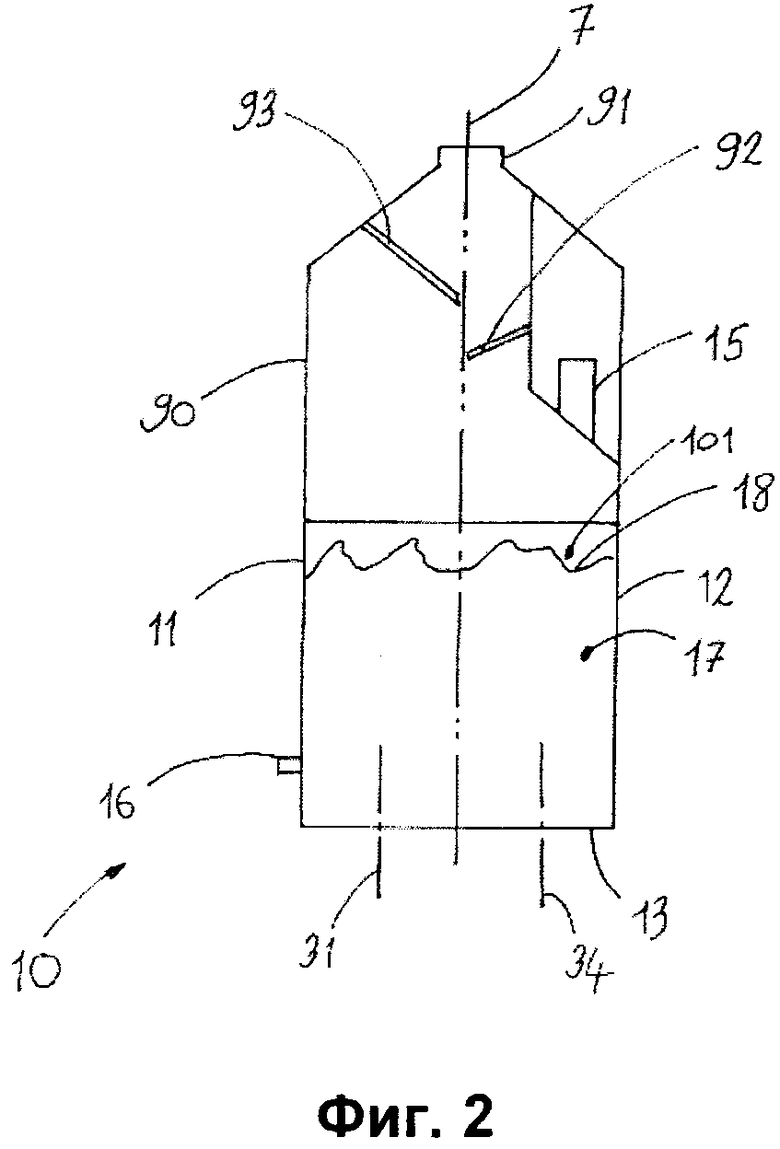

- на фиг. 2 показан вертикальный разрез устройства для плавления по фиг. 1;

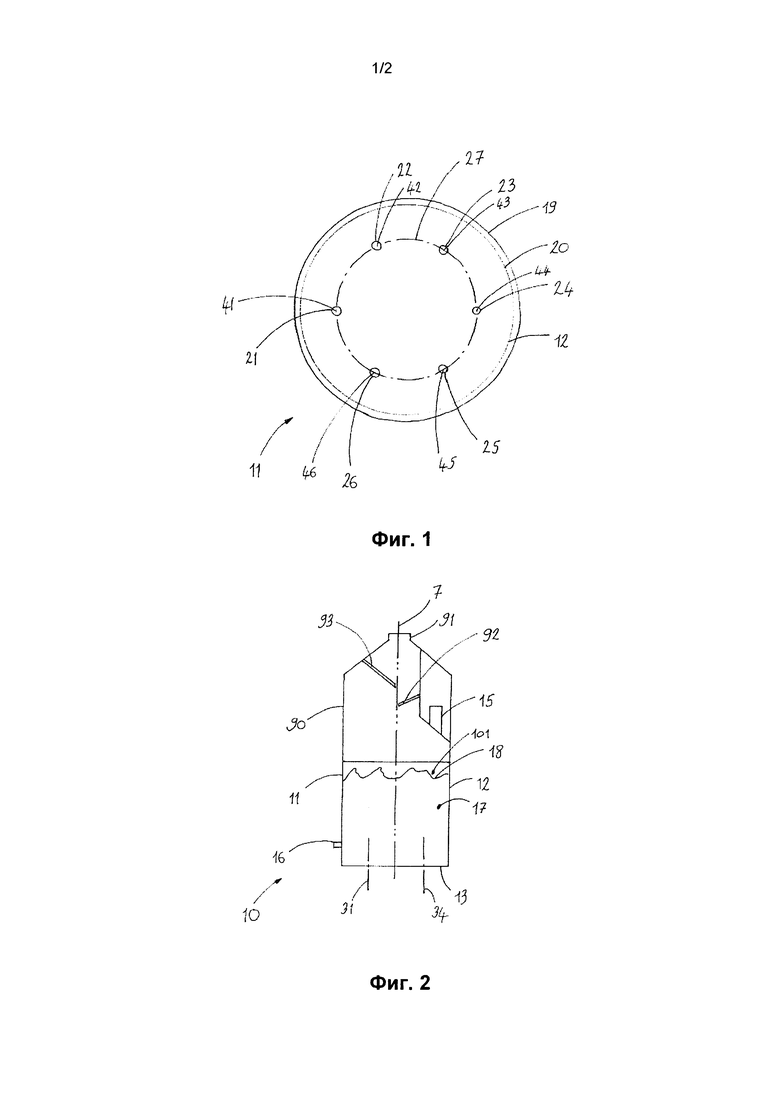

- на фиг. 3 схематично представлена компоновка горелок; и

- на фиг. 4 схематично представлена предпочтительная форма тороидального течения.

Устройство для плавления стекла 10, изображенное на фиг 1, 2 и 3, содержит плавильную камеру 11, то есть сегмент устройства для плавления 10, адаптированный для удерживания и плавления нагретого расплава 17, например состава для производства волокна каменной ваты или стекловаты, и верхнюю камеру 90.

Изображенная плавильная камера 11 является цилиндрической и имеет вертикальную центральную ось 7, внутреннюю поверхность 12, заданную ее внутренней окружностью, которая имеет диаметр около 2 м, основание 13, образующее нижний торец цилиндра, и открытый торец в верхней части цилиндра, который соединяется с верхней камерой 90.

Верхняя камера 90 обеспечена:

* вытяжной трубой 91 для удаления газов из плавильной камеры 11;

* перегородками 92, 93, которые блокируют доступ любых выбросов расплава, которые могут быть отброшены вверх из поверхности расплава 14; и

* загрузчиком сырья 15, расположенного на уровне верхней камеры 90, для загрузки первичного сырья в устройство для плавления 10 в местоположении 101 ввода твердого сырьевого материала, расположенного выше поверхности 18 расплава вблизи внутренней поверхности боковой стенки 12 устройства для плавления.

Загрузчик 15 содержит винтовой или другой горизонтальный загрузчик, который транспортирует сырьевую смесь в накопитель, который может открываться и закрываться поршнем.

Устройство для плавления имеет двойную стальную боковую стенку 19, содержащую охлаждающую жидкость, предпочтительно воду, циркулирующую по ее внутренней части при скорости потока, достаточной для поддержки заданной температуры устройства для плавления и охлаждающей текучей среды и отвода энергии от внутренней периферийной поверхности стенки 12 так, чтобы часть расплава могла твердеть, или частично твердеть на внутренней боковой стенке, образуя приграничный слой.

При необходимости устройство для плавления может монтироваться на демпфирующих устройствах для поглощения вибрации.

Шесть погружных горелок 21, 22, 23, 24, 25, 26 располагаются равномерно вокруг по существу круглой линии 27 горелок, которая концентрична центральной вертикальной оси 7 плавильной камеры и имеет диаметр приблизительно 1,4 м. Каждая горелка погружного горения имеет соответствующую центральную ось 31, 32, 33, 34, 35, 36 горелки и одно или несколько выпускных отверстий сопла 41, 42, 43, 44, 45, 46, из которых пламена и/или текучие среды сгорания выбрасываются в расплав 17. Каждая горелка расположена на по существу одинаковом расстоянии от соседней горелки 512, 523, 534, 545, 556, 561 относительно каждого из положений ее двух ближайших соседних горелок. Сопла 41, 42, 43, 44, 45, 46 горелок в рассматриваемом варианте осуществления располагаются слегка выдвинутыми над основанием 13 плавильной камеры, каждая на той же высоте по вертикале, что и установочная плоскость 14 горелок.

Каждая центральная ось 31, 32, 33, 34, 35, 36 горелки имеет соответствующую осевую окружность 71, 72, 73, 74, 75, 76 горелки, которая проходит вокруг центральной оси горелки и имеет радиус r1, r2, r3, r4, r5, r6, по существу равный расстоянию между центральной осью горелки и боковой стенкой 12 плавильной камеры. Эти окружности горелки задают центральную зону 70 на установочной плоскости 14 с диаметром по меньшей мере 250 мм.

Расплав 17 может быть слит из плавильной камеры через управляемый сливной патрубок 16, расположенное в боковой стенке 12 плавильной камеры близко к основанию 13 устройства для плавления по существу напротив загрузчика 15 сырья.

Погружные горелки 21, 22, 23, 24, 25, 26 представляют собой трубку в трубчатых горелках, иногда называемых концентричными трубчатыми горелками, работающими при газовом потоке или скорости газа в расплаве от 100 м/с до 200 м/с, предпочтительно от 110 м/с до 160 м/с. Горелки порождают сгорание топливного газа и воздуха и/или кислорода внутри расплава. Сгорание и газы сгорания порождают эффективное смешивание и высокие скорости теплопередачи внутри расплава перед тем, как они выйдут из расплава в верхнюю камеру 90 и уйдут через вытяжную трубу 91. Эти горячие газы можно применить для предварительного нагрева сырья и/или топливного газа и/или окислителя (воздуха и/или кислорода), применяемых в горелках. Отработанные газы предпочтительно охладить, например разбавить с окружающим воздухом, и/или отфильтровать до того, как выпустить в окружающую среду.

Предпочтительно, чтобы конструкция порождала тороидальный поток расплава, как изображено на фиг. 4, в котором расплав, следует в восходящем направлении вблизи центральной оси каждой погружной горелки, течет внутри в направлении к вертикальной центральной оси 7 плавильной камеры возле поверхности 18 расплава, а затем течет сверху вниз по существу в цилиндрической части плавильной камеры, которая распространяется вдоль вертикальной центральной оси 7 плавильной камеры от центральной зоны плавления 70. Такой тороидальный поток порождает эффективное смешивание в расплаве, гарантирует бурное вихревое движение расплава и погружение первичного сырья, а также предоставляет возможность для достаточного времени пребывания материала в устройстве для плавления, исключая тем самым преждевременный слив, если сырье недостаточно расплавлено или смешано.

Горелки порождают восходящее движение расплава вблизи них и циркуляцию внутри расплава. В одном предпочтительном варианте осуществления каждая ось горелки вертикально ориентирована или наклонена под углом не более 15° от вертикали, предпочтительно в направлении к центру устройства для плавления, чтобы содействовать созданию тороидального потока, как указано выше.

Чтобы дополнительно повысить однородность расплава, одна или несколько горелок могут придать тангенциальную составляющую скорости своих газообразных продуктов сгорания, тем самым сообщая вихревое движение потоку расплава, в дополнение к тороидальной форме течения, описанной выше. С этой целью центральная ось одной или нескольких горелок может образовать угол завихрения по меньшей мере в 1° относительно плоскости, перпендикулярной установочной плоскости горелок 14 и проходящей через вертикальную центральную плавильную ось камеры 7 и положение горелки.

Устройство для плавления может быть оборудовано резервной горелкой (не показана), в частности для временного использования, например для предварительного нагрева устройства для плавления в начале ее работы, в случае отказа одной из погружных горелок, описанных выше, или в других случаях, когда временно требуется дополнительное тепло. Определенное преимущество заключается в том, что резервная горелка монтируется на рельсе так, чтобы она могла направляться в отверстие в боковой стенке 12 устройства для плавления, при этом отверстие закрывается, когда резервная горелка не используется.

Определенное преимущество заключается в том, что внутренняя стенка 12 устройства для плавления содержит многочисленные кляммеры или пластинки (не показаны) выступающие во внутрь камеры 11 устройства для плавления. Существует мнение, что эти выступы содействуют образованию и фиксации слоя отвержденного расплава на охлаждаемой стенке 12, который образовывает изолирующий слой. В случае стекломассы, например, стекло твердеет на охлаждаемой стенке и образует изолирующий приграничный слой. Стекло, таким образом, плавится в стекле и расплав не загрязняется в результате эрозии приграничного слоя какого бы то ни было огнеупорного материала.

Устройство для плавления в соответствии с изобретением имеет преимущество особенно в линии для производства стекловолокна, стекловаты или каменной ваты, потому что его эффективность обеспечивает низкое энергопотребление, а ее гибкость облегчает изменение состава сырья. Легкость технического обслуживания устройства для плавления и низкие капитальные затраты на него также вызывают большой интерес в строительстве такой линии производства. Эти же преимущества способствуют выбору устройства для плавления при проведении процессов витрификации отходов и шлаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ТВЕРДОЙ КОМПОНЕНТЫ ШИХТЫ ПОСРЕДСТВОМ ГОРЕЛОК ПОГРУЖНОГО ГОРЕНИЯ | 2014 |

|

RU2675827C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОВИДНЫХ МАТЕРИАЛОВ ПУТЕМ ПЛАВЛЕНИЯ | 2014 |

|

RU2675706C2 |

| ПЛАВИЛЬНЫЙ АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2699114C2 |

| ГОРЕЛКА ДЛЯ ПЛАВИЛЬНОГО АППАРАТА ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2715786C2 |

| ПЕЧЬ С ВЫСОКОЙ ЭНЕРГОЭФФЕКТИВНОСТЬЮ | 2021 |

|

RU2832631C1 |

| УСТРОЙСТВО И СПОСОБ ПЛАВЛЕНИЯ ОСТЕКЛОВЫВАЮЩИХСЯ МАТЕРИАЛОВ | 2002 |

|

RU2471727C2 |

| РАФИНЁР УСТАНОВКИ ДЛЯ ВАРКИ СТЕКЛА | 2017 |

|

RU2726802C1 |

| УСТАНОВКА И СПОСОБ ПЛАВЛЕНИЯ СТЕКЛА | 2013 |

|

RU2627288C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

Группа изобретений относится к устройству для плавления погружного горения, технологической линии для производства стеклянных продуктов, способу получения расплавленного стеклующегося материала. Техническим результатом является повышение эффективности энергопотребления. Устройство для плавления погружного горения содержит плавильную камеру, имеющую боковую поверхность, основание, вертикальную центральную ось плавильной камеры и установочную плоскость горелок. Устройство для плавления оборудовано загрузчиком сырья, сливным патрубком для слива расплава и по меньшей мере пятью горелками погружного горения, при этом каждая из них имеет центральную ось горелки соответственно и одно или несколько выпускных отверстий сопла, установочную плоскость горелок, перпендикулярную центральной оси устройства для плавления и расположенную на средневзвешенном расстоянии относительно каждого из выпускных отверстий. Положение горелки находится на соответствующем расстоянии относительно положений двух ее ближайших соседних горелок. Разность между каждым соседним расстоянием горелки и средним значением расстояний горелок меньше или равна 20% от среднего значения расстояний горелок. Центральная ось горелки имеет осевую окружность, которая проходит вокруг оси горелки и имеет радиус, равный взвешенному расстоянию от оси горелки до боковой поверхности устройства для плавления. Разность между радиусом осевой окружности горелки и средним значением радиусов осевой окружности горелки меньше или равна 20% от указанного среднего значения радиуса осевой окружности горелки. Устройство для плавления имеет центральную зону на установочной плоскости, задаваемую между осевыми окружностями горелки на установочной плоскости. Центральная зона плавления имеет диаметр по меньшей мере 250 мм. 3 н. и 11 з.п. ф-лы, 4 ил., 2 табл.

1. Устройство для плавления погружного горения (10), содержащее плавильную камеру (11), имеющую периферийную поверхность (12), основание (13), вертикальную центральную ось (7) плавильной камеры и установочную плоскость (14) горелок,

причем устройство для плавления оборудовано:

загрузчиком (15) сырья;

сливным патрубком (16) для слива расплава; и

по меньшей мере пятью горелками (21, 22, 23, 24, 25) погружного горения, при этом каждая из этих по меньшей мере пяти горелок (21, 22, 23, 24, 25) погружного горения имеет центральную ось (31, 32, 33, 34, 35) горелки соответственно и одно или несколько выпускных отверстий (41, 42, 43, 44, 45) сопла;

причем установочная плоскость горелки перпендикулярна центральной оси (7) устройства для плавления и расположена на средневзвешенном расстоянии относительно каждого из выпускных отверстий (41, 42, 43, 44, 45) сопел;

отличающееся тем, что

каждая из по меньшей мере пяти горелок (21, 22, 23, 24, 25) погружного горения располагается так, что проецируется из соответствующего положения (51, 52, 53, 54, 55) горелки, заданного пересечением проекции ее центральной оси горелки (31, 32, 33, 34, 35) с установочной плоскостью (14);

каждое положение (51, 52, 53, 54, 55) горелки находится на соответствующем расстоянии (512, 523, 534, 545, 561) от соседней горелки относительно каждого из положений ее двух ближайших соседних горелок (51, 52, 53, 54, 55), и разность между каждым расстоянием до соседней горелки и средним значением расстояний до соседних горелок меньше или равна 20% от среднего значения расстояний до соседних горелок;

каждая центральная ось (31, 32, 33, 34, 35) горелки имеет соответствующую осевую окружность (71, 72, 73, 74, 75) горелки, которая проходит вокруг указанной центральной оси (31, 32, 33, 34, 35) горелки и имеет радиус (r1, r2, r3, r4, r5), равный взвешенному расстоянию от оси горелки до периферийной поверхности устройства для плавления;

разность между радиусом каждой осевой окружности (71, 72, 73, 74, 75) горелки и средним значением радиусов осевых окружностей (71, 72, 73, 74, 75) горелки меньше или равна 20% от указанного среднего значения радиуса осевой окружности горелки; и

устройство для плавления имеет центральную зону (70) на установочной плоскости (14), задаваемую между осевыми окружностями (71, 72, 73, 74, 75) горелки на установочной плоскости (14), при этом центральная зона плавления (70) имеет диаметр по меньшей мере 250 мм.

2. Устройство для плавления по п. 1, в котором установлены от 5 до 10 горелок погружного горения.

3. Устройство для плавления по п. 1, в котором каждая центральная ось горелки располагается под углом менее 15° от вертикали.

4. Устройство для плавления по п. 1, в котором у одной или нескольких горелок центральная ось образует угол завихрения по меньшей мере 1° с плоскостью, которая перпендикулярна к установочной плоскости горелок; проходит через вертикальную центральную ось плавильной камеры и проходит через положение горелки.

5. Устройство для плавления по п. 1, в котором центральная ось одной или нескольких горелок погружного горения имеет центральную ось труб, концентрических относительно трубы в трубчатой горелке.

6. Устройство для плавления по п. 1, в котором плавильная камера является, по существу, цилиндрической.

7. Устройство для плавления по п. 1, в котором плавильная камера является, по существу, цилиндрической и имеет периферийную поверхность с диаметром от 1,5 до 3,5 м.

8. Устройство для плавления по п. 1, в котором взвешенное расстояние от оси горелки до периферийной поверхности, применительно к каждой из по меньшей мере пяти горелок погружного горения, находится в диапазоне от 50 до 800 мм.

9. Устройство для плавления по п. 1, в котором расстояние до соседней горелки в отношении каждой из по меньшей мере пяти горелок погружного горения находится в диапазоне от 250 до 1200 мм.

10. Устройство для плавления по п. 1, в котором расстояние между каждым положением горелки в отношении каждой из по меньшей мере пяти горелок погружного горения и центральной осью устройства для плавления находится в диапазоне от 500 до 1500 мм.

11. Технологическая линия для производства стеклянных продуктов, выбранных из группы, состоящей из стекловолокон, стекловаты и каменной ваты, содержащая:

устройство для плавления по любому из предыдущих пунктов; и

волокнообразователь, выполненный с возможностью преобразования расплава из устройства для плавления в волокна.

12. Способ получения расплавленного стеклующегося материала, включающий следующие стадии:

- введение твердого сырьевого материала в устройство для плавления; и

- плавление твердого сырьевого материала в устройстве для плавления методом погружного горения для получения стеклующегося материала в устройстве для плавления;

в котором в ходе стадии плавления в расплаве стеклующегося материала создается, по существу, тороидальная форма течения расплава, содержащая основные сходящиеся к центру потоки у поверхности расплава, при этом центральная ось вращения тороидального потока, по существу, вертикальна, и указанный тороидальный поток расплава содержит основные сходящиеся к центру потоки у поверхности расплава.

13. Способ по п. 12, в котором расплав движется сверху вниз в центре вблизи оси вращения и возвращается в восходящем движении назад к поверхности расплава, таким образом задавая, по существу, тороидальную форму течения.

14. Способ по п. 13, в котором устройство для плавления представляет собой устройство для плавления по любому из пп. 1-10.

| DAVID RUE Energy-efficient glass melting - The next generation melter | |||

| Final report, Gas Technology Institute Project N 20621, 01.03.2008 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВКИ И ОСВЕТЛЕНИЯ СТЕКЛОМАССЫ | 1999 |

|

RU2246454C2 |

| СПОСОБ ВАРКИ СТЕКЛА | 1972 |

|

SU425853A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Стекловаренная печь | 1985 |

|

SU1330083A1 |

| US 3592151 A1, 13.07.1971. | |||

Авторы

Даты

2018-11-23—Публикация

2014-07-30—Подача