ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции заливочного материала на гипсовой основе для литья, причем композиция предназначена для использования в качестве заливочного материала быстрого разогрева; и к способу получения композиции заливочного материала на гипсовой основе для литья. Более конкретно, настоящее изобретение относится к способу получения композиции заливочного материала на гипсовой основе для литья, причем композиция позволяет сократить время, необходимое для добавления жидкости затворения в композицию с получением суспензии, погружения модели из воска, смолы или сходного материала в качестве центральной части в суспензию и затвердевания суспензии и помещения затвердевшего изделия в высокотемпературную печь, по сравнению со стандартной композицией заливочного материала, что способствует повышению эффективности работы; эта композиция может быть использована, в частности, в качестве заливочного материала для применения в стоматологии и т.п.; и к способу получения композиции заливочного материала на гипсовой основе для литья.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Термин «композиция заливочного материала для литья» при использовании в контексте настоящего изобретения, если в качестве примера при описании используют стоматологический заливочный материал, относится к формовочному материалу, используемому для литья при изготовлении протезов, таких как серебряные коронки, посредством осуществления описанных ниже стадий. Вначале изготавливают исходную модель протеза (далее обозначаемую как модель) из воска, смолы или сходного материала. С другой стороны, к порошкообразному стоматологическому заливочному материалу добавляют жидкость затворения и замешивают полученную смесь с получением суспензии, обладающей высокой текучестью. Полученную ранее модель в качестве центральной части заливают приготовленной суспензией, то есть погружают модель в суспензию, после чего оставляют модель, погруженную в суспензию, в покое на определенное время. По истечении этого определенного времени суспензия затвердевает и превращается в затвердевшее изделие, в котором в качестве центральной части расположена модель. Полученное затвердевшее изделие нагревают в соответствующих условиях. Во время этой стадии нагрева (стадии обжига) модель, образующая центральную часть, исчезает за счет выгорания, и выжженная часть образует полость, в результате чего получают литейную форму, внутри которой имеется полый участок, имеющий форму протеза, например - серебряной коронки. Посредством заливки расплавленного металла в полый участок литейной формы получают металлический протез, например - серебряную коронку, имеющую нужную форму.

Заливочные материалы для применения в стоматологии разделяют на заливочные материалы на гипсовой основе, заливочные материалы на фосфатной основе и т.д. в зависимости от типа связующего, и заливочный материал на гипсовой основе широко используют в качестве литейных форм (гипсовых литейных форм), преимущественно - для литья, имеющих температуру плавления, равную 1000°С или ниже. В заливочном материале на гипсовой основе в качестве огнеупорного материала используют кристобалит или кварц, в качестве связующего используют гипс и в качестве жидкости затворения обычно используют воду. В данной публикации ниже в качестве репрезентативного примера будет описан случай, в котором в качестве жидкости затворения использована вода, и в этом случае термин «жидкость затворения» относится к воде для замешивания суспензии. Кроме того, заливочные материалы на гипсовой основе подразделяют на материалы со стандартным разогревом и материалы с быстрым разогревом в зависимости от условий разогрева во время указанной выше стадии обжига. В случае стандартного разогрева заделанную в заливочный материал в качестве центральной части модель выжигают посредством постепенного повышения температуры, начиная от комнатной температуры, тогда как в случае материала быстрого разогрева затвердевшее изделие помещают в печь для обжига, температура которой уже повышена до высокой температуры, равной 700°С или 750°С, для выжигания модели. Поэтому заливочный материал быстрого разогрева на гипсовой основе обеспечивает возможность обеспечения более высокой производительности, нежели стандартный заливочный материал на гипсовой основе.

В частности, в случае стоматологического заливочного материала, исходя из целей его применения, считается, что необходимы высокая стабильность размеров и гладкость поверхности полого участка полученной литейной формы (гипсовой литейной формы). Поэтому были предложены (см., например, Патентную литературу 1) различные способы получения литейной формы, которая обладала бы указанными выше свойствами.

Библиографические ссылки

Патентная литература

[0005] Патентная литература 1: Японский патент №2002-87918, выложенный для всеобщего ознакомления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

В соответствии с указанными выше обстоятельствами авторы настоящего изобретения провели обширные исследования заливочного материала быстрого разогрева на гипсовой основе, который широко используют в качестве стоматологического заливочного материала и т.п., с точки зрения возможности дальнейшего повышения эффективности работы. В случае заливочного материала быстрого разогрева на гипсовой основе, имеющего высокую технологичность, существовала проблема, связанная с легким образованием трещин в форме, поскольку затвердевшее изделие помещают в печь для обжига, температура которой повышена до высоких значений температуры. В случае, если в литейной форме (гипсовой литейной форме) возникают трещины, то в полученном литом изделии, например - в протезе, образуются заусенцы или сходные дефекты, так что в некоторых случаях приходится заново изготавливать модель. Известно, что проблема образования трещин в литейной форме связана со степенью отверждения затвердевшего изделия, помещаемого в печь для обжига, как будет описано ниже.

Что касается заливочного материала быстрого разогрева на гипсовой основе, то суспензию получают посредством смешивания заливочного материала и воды для замешивания, и общеизвестно, что суспензии следует дать возможность затвердеть, оставив ее в покое до тех пор, пока суспензия не перейдет в состояние, в котором она сможет выдержать тепловой удар при помещении в высокотемпературную печь для обжига после выполнения ряда операций. Известно, что указанное выше возникновение трещин в литейной форме (гипсовой литейной форме) связано со степенью отверждения суспензии при помещении ее в высокотемпературную печь для обжига, то есть связано с указанным выше временем (обозначаемым как «время выдержки»), в течение которого суспензию оставляют в покое для протекания отверждения. Более конкретно, чем короче это время выдержки, тем выше эффективность работы; однако, с другой стороны, если затвердевшее изделие помещают в печь для обжига, температура которой повышена до высоких значений температуры, по истечении недостаточного времени выдержки, то в литейной форме возникают трещины, вызывающие появление дефектных отливок.

По причине, указанной выше, стоматологические заливочные материалы, являющиеся заливочными материалами быстрого разогрева на гипсовой основе, разрабатывают для продажи на рынке с учетом этих аспектов, и для каждого продукта указывают необходимое время выдержки. Более конкретно, в случае стоматологического заливочного материала на гипсовой основе время выдержки, которое необходимо обеспечить, означает, что до помещения затвердевшего изделия в высокотемпературную печь для обжига после начального отсчета, выполняемого в момент времени, когда начато смешивание материала с водой для замешивания (момент времени, когда стоматологический заливочный материал вступает в контакт с водой для замешивания), должно пройти 20 минут или 30 минут. Поэтому, например, в случае, когда используют стоматологический заливочный материал на гипсовой основе 20-минутного типа, работник должен поместить затвердевшее изделие в печь для обжига, температура которой повышена до высокого значения температуры, по истечении по меньшей мере 20 минут с момента времени, в который начат отсчет времени, а именно - с момента времени, в который заливочный материал вступил в контакт с водой для замешивания. Другими словами, работник должен на некоторое время прекратить работу после заливки модели смесью после замешивания смеси. В настоящем изобретении время, в течение которого смесь становится затвердевшим изделием, находящимся в состоянии, в котором может быть начат быстрый разогрев, то есть время, отмеряемое от начального момента времени, в который добавляют воду для замешивания, определено как «время выдержки».

С учетом указанных выше обстоятельств авторы настоящего изобретения пришли к пониманию того, что если удастся получить продукт с коротким временем выдержки, то работу можно будет выполнить за более короткое время, чем в случае стандартного продукта, и кроме того, если такой продукт можно будет получать различными способами, то будет расширен диапазон, в котором можно будет в соответствии с рабочей ситуацией осуществлять выбор продуктов, имеющих различное время выдержки, так что такие продукты можно будет использовать для повышения эффективности работы.

Соответственно, задачей настоящего изобретения является обеспечение композиции заливочного материала на гипсовой основе для литья, которую можно использовать в качестве заливочного материала быстрого разогрева на гипсовой основе, обеспечивающего возможность получения продукта, время выдержки которого короче, чем в случае стандартного продукта, чего невозможно было достигнуть в случае стандартных продуктов. Другой задачей настоящего изобретения является обеспечение способа, дающего возможность получить продукт, в котором время выдержки соответствующим образом отрегулировано в композициях заливочного материала на гипсовой основе для литья.

Решение проблемы

Указанные задачи решены за счет настоящего изобретения, описанного ниже. А именно, настоящее изобретение обеспечивает композицию заливочного материала на гипсовой основе для литья, описанную ниже.

[1] Композиция заливочного материала на гипсовой основе для литья является порошкообразной композицией заливочного материала на гипсовой основе для литья, предназначенной для использования в качестве заливочного материала быстрого разогрева, причем порошкообразная композиция заливочного материала на гипсовой основе для литья предусматривает добавление в нее жидкости затворения для затворения смеси, затем полученной смеси дают возможность затвердеть и затвердевшее изделие помещают в высокотемпературную печь, причем композиция заливочного материала на гипсовой основе для литья содержит в качестве основных компонентов обожженный гипс, кварц и кристобалит, и она содержит по меньшей мере один соизмельченный материал, выбранный из соизмельченного материала из обожженного гипса и кварца, соизмельченного материала из обожженного гипса и кристобалита или соизмельченного материала из обожженного гипса, кварца и кристобалита, и порошкообразный влаго = удерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды; причем композиция имеет средний диаметр частиц, равный 30 мкм или менее.

Предпочтительные варианты осуществления композиции заливочного материала на гипсовой основе для литья по настоящему изобретению включают следующие:

[2] влагоудерживающий компонент содержит компонент, выбранный из многоатомного спирта или многоатомных спиртов;

[3] многоатомный спирт или многоатомные спирты по пункту [2] являются по меньшей мере любым спиртом, выбранным из группы, состоящей из глицерина, пропиленгликоля, этиленгликоля, 1,3-бутиленгликоля и их полимеров или сополимеров;

[4] глицерин в пункте [3] является глицерином, имеющим степень чистоты, равную 98,5% или более;

[5] в любом из пунктов с [1] по [4] время выдержки, необходимое для перехода затвердевающего изделия в состояние, позволяющее начать быстрый разогрев, лежит в диапазоне от 8 минут до 15 минут, причем это время выдержки измеряют, определяя момент времени, в который добавляют жидкость затворения, в качестве начальной точки;

[6] в пункте [5] время выдержки лежит в диапазоне от 8 минут до 10 минут;

[7] в пункте [5] время выдержки равно 8 минутам;

[8] в любом из пунктов с [1] по [7] композиция содержит от 0,05 масс. частей до 1,0 масс. части влагоудерживающего компонента в пересчете на 100 масс. частей основных компонентов;

[9] в любом из пунктов с [1] по [8] композиция предназначена для применения в стоматологии;

[10] в любом из пунктов с [1] по [9] композиция дополнительно содержит дигидрат гипса;

[11] дигидрат гипса в пункте [10] содержится в форме соизмельченного материала;

[12] в любом пункте с [1] по [11] коэффициент расширения при затвердевании через два часа после момента времени, в который была добавлена жидкость затворения, составляет 0,2% или более и 3% или менее; и

[13] в любом из пунктов с [1] по [12] общий коэффициент расширения лежит в диапазоне от 1,3% или более до 3,0% или менее.

Настоящее изобретение обеспечивает способ получения композиции заливочного материала на гипсовой основе для литья, описанный ниже в качестве другого варианта осуществления настоящего изобретения.

[14] Способ получения композиции заливочного материала на гипсовой основе для литья является способом получения композиции заливочного материала быстрого разогрева на гипсовой основе для литья, которую используют для помещения затвердевшего изделия в высокотемпературную печь, затвердевшее изделие получают посредством добавления жидкости затворения в композицию для затворения смеси и последующего отверждения полученной смеси, причем используют по меньшей мере один соизмельченный материал, выбранный из группы, состоящей из соизмельченного материала из обожженного гипса и кварца, соизмельченного материала из обожженного гипса и кристобалита, и соизмельченного материала из обожженного гипса, кварца и кристобалита, и дополнительно во время смешивания обожженного гипса, кварца и кристобалита к ним добавляют порошкообразный влагоудерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды, в результате чего получают порошкообразную композицию заливочного материала на гипсовой основе, имеющую средний диаметр частиц, равный 30 мкм или менее.

Предпочтительные варианты осуществления способа получения композиции заливочного материала на гипсовой основе для литья по настоящему изобретению включают следующие.

[15] Способ получения композиции заливочного материала на гипсовой основе для литья согласно пункту [14], в котором влагоудерживающий компонент добавляют так, что в композиции содержится от 0,05 масс. части до 1,0 масс. части влагоудерживающего компонента в пересчете на 100 масс. частей основных компонентов.

[16] Способ получения композиции заливочного материала на гипсовой основе для литья согласно пункту [14] или пункту [15], в котором в композицию дополнительно добавляют дигидрат гипса.

[17] Способ получения композиции заливочного материала на гипсовой основе для литья согласно пункту [14] или пункту [15], в котором каждый из соизмельченных материалов, которые используют при смешивании обожженного гипса, кварца и кристобалита, являющихся основными компонентами, является соизмельченным материалом, полученным посредством совместного измельчения и дополнительно содержащим дигидрат гипса.

Полезные эффекты настоящего изобретения

Настоящее изобретение обеспечивает получение полезной композиции заливочного материала на гипсовой основе для литья, причем эта композиция способна сократить время выдержки, что невозможно было осуществить при использовании стандартных заливочных материалов быстрого разогрева на гипсовой основе, а также способна обеспечить получение удовлетворительной литейной формы (гипсовой литейной формы), в которой подавлено образование трещин вследствие теплового удара даже в случае короткого времени выдержки. Кроме того, согласно настоящему изобретению обеспечен способ, позволяющий соответствующее планирование времени выдержки композиций заливочного материала на гипсовой основе для литья.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг. 1 является схематическим изображением Т-образной восковой модели, использованной в Примерах исследований.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет описано более подробно на основании предпочтительных вариантов его осуществления. Авторы настоящего изобретения провели обширные исследования для решения указанных выше проблем, связанных со стандартными способами, и обнаружили, что в случае заливочного материала быстрого разогрева на гипсовой основе время выдержки можно сделать более коротким, чем в случае стандартных продуктов, хотя состав композиции является очень простым, и литейная форма, полученная посредством помещения заливочного материала быстрого разогрева на гипсовой основе в высокотемпературную печь для обжига, является удовлетворительной в том отношении, что в ней подавлено образование трещин вследствие теплового удара. Например, в случае стандартного стоматологического заливочного материала быстрого разогрева, продаваемого на рынке, время выдержки, отсчитываемое от момента времени, в который стоматологический заливочный материал вступает в контакт с водой для замешивания при добавлении воды для замешивания к стоматологическому заливочному материалу, до момента времени, в который затвердевшее изделие, содержащее погруженную в него модель в качестве центральной части, помещают в высокотемпературную печь для обжига после выполнения ряда операций, равно 20 минутам или 30 минутам, и поэтому необходимо обеспечить по меньшей мере такое время выдержки. В противоположность этому, при использовании композиции заливочного материала на гипсовой основе для литья по настоящему изобретению (далее обозначаемой просто как «композиция по настоящему изобретению») можно получить удовлетворительную литейную форму, в которой подавлено образование трещин вследствие теплового удара, даже в том случае, когда время выдержки сокращено и лежит в диапазоне от примерно 8 минут до примерно 15 минут, даже в том случае, когда время выдержки сокращено и лежит в диапазоне от примерно 8 минут до примерно 10 минут, или даже в том случае, если время выдержки еще более сокращено и равно примерно 8 минутам.

Композиция по настоящему изобретению, так же как стандартные композиции заливочных материалов на гипсовой основе, имеет состав, в котором в качестве основных компонентов использованы обожженный гипс в качестве связующего и кварц и кристобалит в качестве огнеупорного материала. Кроме того, композиция по настоящему изобретению составлена таким образом, что эти компоненты содержатся в форме по меньшей мере одного сухого соизмельченного материала из обожженного гипса и кварца, сухого соизмельченного материала из обожженного гипса и кристобалита, или сухого соизмельченного материала из обожженного гипса, кварца и кристобалита, и средний размер частиц композиции равен 30 мкм или менее. Кроме того, композиция отличается тем, что она содержит порошкообразный влагоудерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды, в дополнение к этим основным компонентам композиции. Авторы настоящего изобретения неожиданно обнаружили, что можно сократить «время выдержки» без ухудшения эксплуатационных характеристик, таких как текучесть, по сравнению со стандартными продуктами, а литейная форма (гипсовая литейная форма), сформованная за короткое время, обладает превосходной устойчивостью против теплового удара, и образование трещин в ней подавлено за счет химического состава, в котором указанный соизмельченный материал использован в качестве основных компонентов, и в композицию, состоящую из основных компонентов, включен влагоудерживающий компонент.

Более конкретно, обнаружено, что если смешать композицию по настоящему изобретению с водой с получением суспензии и залить модель полученной суспензией, то даже в том случае, если время выдержки, заданное затем для затвердевания суспензии, является более коротким, чем в случае стандартных продуктов, а суспензию помещают в высокотемпературную печь для обжига с температурой, равной 700°С или 750°С, получают сформованную литейную форму, в которой образование трещин, вызванное тепловым ударом, эффективно подавлено. Кроме того, в результате исследований авторы настоящего изобретения обнаружили поразительный факт, состоящий в том, что приготовление композиции, основные компоненты которой, содержащие обожженный гипс, состоят из соизмельченного материала, и получение композиции заливочного материала на гипсовой основе для литья в форме порошка, имеющего средний размер частиц, равный 30 мкм или менее, способствует реализации указанного выше эффекта сокращения времени выдержки без снижения качества, получаемого при использовании стандартного продукта. Этот момент будет описан ниже в примерах осуществления настоящего изобретения.

Причина, по которой в настоящем изобретении можно сократить время выдержки за счет обеспечения такого состава композиции заливочного материала на гипсовой основе для литья, в котором в качестве основных компонентов, содержащих обожженный гипс, используют соизмельченный материал, полученный посредством совместного измельчения по меньшей мере обожженного гипса и других основных компонентов в сухом процессе, и получения композиции в форме порошка, имеющего средний размер частиц, равный 30 мкм или менее, пока не ясна. Следует отметить, что средний размер частиц, указанный в настоящем изобретении, относится к среднему объемному диаметру частиц, измеренному способом дифракции/рассеяния лазерного излучения. Согласно исследованиям, выполненным авторами настоящего изобретения, одним из факторов, обуславливающих указанные выше эффекты, является то, что размер частиц обожженного гипса можно сделать очень мелким при получении композиции так, как описано выше. С другой стороны, было обнаружено, что уменьшение размера только частиц обожженного гипса создает другую проблему, состоящую в снижении значения растекания и нарушении текучести во время замешивания суспензии. Столкнувшись с этой проблемой, авторы настоящего изобретения обнаружили, что эту проблему можно облегчить за счет совместного измельчения обожженного гипса и других основных компонентов. Поэтому за счет получения композиции, в которой использован соизмельченный материал, состоящий из основных компонентов, включающих обожженный гипс, и средний диаметр частиц равен 30 мкм или менее, настоящее изобретение обеспечивает как сокращение времени выдержки, так и эффект облегчения проблемы, связанной со снижением растекания, вызванным уменьшением размера частиц обожженного гипса.

Коэффициент расширения при затвердевании через два часа после момента времени, в который добавлена жидкость затворения (вода для замешивания), и общий коэффициент расширения, который будет описан позже, измеряли способами, описанными ниже, для композиции по настоящему изобретению, из которой была изготовлена сформованная литейная форма (гипсовая литейная форма), в которой эффективно подавлено образование трещин, вызванное тепловым ударом, и провели исследования по измерению этих значений при временах выдержки, давших удовлетворительные результаты. В результате удалось показать, что в случае, если коэффициент расширения при затвердевании через два часа после момента времени, в который была добавлена вода для замешивания, составлял 0,2% или более и 3,0% или менее, или в случае, когда общий коэффициент расширения составлял 1,3% или более и 3,0% или менее, были получены удовлетворительные результаты.

Коэффициент расширения при затвердевании через два часа после момента времени, в который была добавлена вода для замешивания, измеряли способом, описанным ниже, с использованием образца, полученного таким образом, что композицию заливочного материала на гипсовой основе для литья в качестве объекта измерения в течение 15 секунд насыпали в каучуковую чашечку, изготовленную из силиконового каучука, причем эта каучуковая чашечка содержала воду для замешивания, перемешивали в течение одной минуты и затем выливали в форму для измерения коэффициента расширения при затвердевании. При этом размер сразу же после выливания композиции, смешанной с водой для замешивания, в форму использовали в качестве стандарта, более конкретно -манометр, встроенный в форму, устанавливали на ноль в этот момент времени, и считывали показания манометра через два часа с целью измерения коэффициента расширения при затвердевании через два часа после момента времени, когда воду для замешивания наливали в чашку.

Общий коэффициент расширения, использованный в настоящем изобретении, является суммой «коэффициента расширения при затвердевании по истечении времени выдержки» и «коэффициента термического расширения», каждый из которых измеряли так, как описано ниже. Их измеряли способом, описанным ниже, с использованием образцов, полученных таким образом, что композицию заливочного материала на гипсовой основе для литья в качестве объекта измерения в течение 15 секунд насыпали в каучуковую чашечку, изготовленную из силиконового каучука, причем эта каучуковая чашечка содержала воду для замешивания, перемешивали в течение одной минуты и затем выливали в форму для измерения коэффициента расширения при затвердевании и в форму для измерения коэффициента термического расширения.

«Коэффициент расширения при затвердевании по истечении времени выдержки» измеряли таким образом, что размер сразу же после выливания композиции, смешанной с водой для замешивания, в форму использовали в качестве стандарта, более конкретно - манометр, встроенный в форму, устанавливали на ноль в этот момент времени, и считывали показания манометра в момент времени, когда заканчивалось время выдержки, подлежащее контролю. Кроме того, измеряли «коэффициент термического расширения», извлекая образец в момент, когда истекало время выдержки, и нагревая образец, как описано ниже. Более конкретно, образец (пробу), полученный так, как описано выше, помещали в прибор для измерения термического расширения (наименование изделия: TD5000SA, производства компании Bruker Corporation) и повышали температуру, начиная от комнатной температуры, со скоростью, равной 10°С в минуту, и измеряли коэффициент термического расширения в момент времени, когда температура достигала 700°С.Следует отметить, что измерение коэффициента термического расширения проводят так, что размер образца, использованного для разогрева, в момент времени, когда истекло время выдержки, используют в качестве стандарта и измеряют степень расширения относительно стандарта.

Порошкообразный влагоудерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды

Композиция по настоящему изобретению отличается тем, что она имеет базовый состав, описанный выше, и содержит порошкообразный влагоудерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды.

Авторы настоящего изобретения провели обширные исследования с целью решения указанных выше проблем, связанных со стандартными способами, и поиска полезного компонента, с помощью которого можно было бы подавить образование трещин в сформованной литейной форме вследствие теплового удара даже при коротком времени выдержки, за счет добавления указанного компонента, отличающегося от основных компонентов композиции, в которой использован этот компонент, в композицию заливочного материала на гипсовой основе для литья. В процессе исследований авторы настоящего изобретения обнаружили, что в случае, когда в композиции содержится глицерин, имеющий степень чистоты, равную 98,5% или более, и низкое содержание воды, то возникновение трещин, вызванных тепловым ударом, подавляется в сформованной литейной форме даже при коротком времени выдержки.

В результате дополнительных исследований авторы настоящего изобретения обнаружили, что такие же эффекты можно получить при добавлении порошкообразного влагоудерживающего компонента или жидкого влагоудерживающего компонента, имеющего низкое содержание воды, который не ограничен глицерином, имеющим степень чистоты, равную 98,5% или более.

Порошкообразный влагоудерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды, входящий в композицию по настоящему изобретению, включает многоатомный спирт или многоатомные спирты. Примеры многоатомного спирта или многоатомных спиртов включают указанный выше глицерин, имеющий степень чистоты, равную 98,5% или более (и называемый очищенным глицерином), другие виды глицерина, пропиленгликоль, этиленгликоль, 1,3-бутиленгликоль и их полимеры или сополимеры.

Согласно исследованиям, выполненным авторами настоящего изобретения, используемое количество описанного выше влагоудерживающего компонента предпочтительно лежит в диапазоне от 0,05 масс. части до 1,0 масс. части в пересчете на 100 масс. частей основных компонентов. Более предпочтительно, влагоудерживающий компонент содержится в количестве, лежащем в диапазоне от 0,1 масс. части до 1,0 масс. части, еще более предпочтительно - в количестве, лежащем в диапазоне от 0,2 масс. части до 1,0 масс. части, хотя этот количество определяется необходимостью обеспечения баланса с целевым эффектом сокращения времени выдержки. Если количество меньше указанного диапазона, эффект подавления возникновения трещин в литейной форме, полученной посредством быстрого разогрева, в некоторых случаях не проявляется в достаточной мере, несмотря на возможность сокращения времени выдержки. Кроме того, нежелательно, чтобы количество превышало указанный диапазон, поскольку влагоудерживающий компонент при смешивании с основными компонентами посредством совместного измельчения делает соизмельченный материал липким. Далее настоящее изобретение будет описано с использованием в качестве репрезентативного примера влагоудерживающего компонента глицерина со степенью чистоты, равной 98,5% или более, однако настоящее изобретение не ограничено этим примером.

Кроме того, описание настоящего изобретения сфокусировано, в частности, на заливочном материале для применения в стоматологии; тем не менее, диапазон применений композиции по настоящему изобретению не ограничен этой областью применения, и, например, в тех случаях, когда ювелирные изделия, произведения искусства, металлические детали и т.п., для которых требуются небольшие формы без заусенцев, необходимо эффективно отливать с хорошей производительностью, можно использовать композицию по настоящему изобретению, не делая различий между этими областями применения.

Далее будут описаны основные компоненты, составляющие композицию по настоящему изобретению.

Основные компоненты

Основными компонентами, которые составляют композицию по настоящему изобретению и стандартные композиции заливочных материалов на гипсовой основе, являются обожженный гипс, кварц и кристобалит и их комбинации, причем стандартные комбинации могут быть такими, что компоненты смешивают так, что количество каждого из них в смеси равно примерно одной трети композиции. Более конкретно, если общее количество основных компонентов принять за 100 масс. частей, то комбинация может быть, например, такой, что смешивают от примерно 25 масс. частей до примерно 50 масс. частей обожженного гипса, от примерно 10 масс. частей до примерно 35 масс. частей кристобалита и от примерно 40 масс. частей до примерно 65 масс. частей кварца.

Обожженный гипс

Обожженный гипс, входящий в состав композиции по настоящему изобретению, является полугидратом сульфата кальция [CaSO4⋅1/2 H2O] и ангидритом сульфата кальция [CaSO4], и его примеры включают бета-полугидрат гипса, альфа-полугидрат гипса и III-ангидрит или их смеси. Любой обожженный гипс можно использовать в настоящем изобретении. Согласно исследованиям, проведенным авторами настоящего изобретения, более предпочтительно использовать α-полугидрат гипса (α-гипс) с учетом необходимой прочности литейной формы во время литья. Обожженный гипс химически реагирует с водой и легко превращается в дигидрат гипса, поэтому его используют в качестве связующего.

Суспензия, полученная посредством добавления соответствующего количества воды к композиции по настоящему изобретению и замешивания полученной смеси, сразу же начинает отверждаться после инжекции в форму, в которой в качестве центральной части находится модель. Композиция по настоящему изобретению имеет такой состав, что состояние затвердевшего изделия, образующегося после отверждения обожженного гипса, обеспечивает литейную форму (гипсовую литейную форму), обладающую превосходной устойчивостью против тепловых ударов, за счет чего является маловероятным, что эта литейная форма (гипсовая литейная форма) испытает тепловой удар после более короткого времени выдержки по сравнению с временами выдержки стандартных продуктов. В результате в литейной форме, изготовленной из затвердевшего продукта с сокращенным временем выдержки посредством выжигания модели, использованной в качестве центральной части, в высокотемпературной печи для обжига, которое обеспечивает исчезновение модели, образование трещин эффективно подавлено, а литое изделие, такое как протез, полученное с использованием этой формы, является удовлетворительным и не имеет дефектов.

Как указано выше, в композиции по настоящему изобретению в качестве связующего использован обожженный гипс, и поэтому она обладает превосходной текучестью во время инжекции суспензии, а полученная литейная форма (гипсовая литейная форма) обладает преимуществами, состоящими в том, что деформация, вызванная остаточным напряжением после обжига, является малой, литое изделие легко можно извлечь после литья, и с течением времени происходят лишь небольшие изменения.

Кварц и кристобалит

Композиция по настоящему изобретению содержит кварц и кристобалит в качестве огнеупорных материалов и не отличается в этом отношении от стандартного способа. Соответственно, любые известные материалы, используемые в стандартных «заливочных материалах на гипсовой основе» можно использовать вместо любого из этих материалов.

Как указано ранее, композиция по настоящему изобретению отличается использованием обожженного гипса, кварца и кристобалита, которые используют в качестве основных компонентов, причем обожженный гипс и другие основные компоненты совместно измельчают. При составлении композиции по настоящему изобретению таким образом композиция по настоящему изобретению позволяет получить литейную форму (гипсовую литейную форму), которая с малой вероятностью будет подвергнута тепловому удару и обладает превосходной устойчивостью против теплового удара в том случае, когда литейную форму (гипсовую литейную форму) в виде затвердевшего изделия, полученного при сокращенном времени выдержки по сравнению с временем выдержки стандартных изделий, помещают в высокотемпературную печь для обжига. Кроме того, как будет описано ниже, при использовании такого соизмельченного материала можно облегчить проблему снижения растекания, которая возникает в композиции, имеющей состав, в котором тонко измельчен только обожженный гипс, то есть проблему снижения текучести суспензии.

Дигидрат гипса

Дигидрат гипса можно добавить к композиции по настоящему изобретению. За счет этого можно увеличить коэффициент расширения при затвердевании и коэффициент термического расширения композиции по настоящему изобретению. Способ добавления дигидрата гипса к композиции по настоящему изобретению не имеет особых ограничений. Например, состав композиции может быть таким, что дигидрат гипса добавляют во время совместного измельчения вышеуказанных основных компонентов, и дигидрат гипса добавляют в форме соизмельченного материала посредством совместного измельчения дигидрата гипса с основными компонентами, или состав композиции может быть таким, что дигидрат гипса добавляют к основным компонентам после их совместного измельчения. Тем не менее, дигидрат гипса является не обязательным компонентом композиции по настоящему изобретения, а лишь факультативным компонентом.

Способ получения композиции заливочного материала на гипсовой основе для литья

Далее будет описан способ получения композиции заливочного материала на гипсовой основе для литья, с использованием которого можно получить композицию по настоящему изобретению. Способ получения по настоящему изобретению отличается тем, что используют по меньшей мере один соизмельченный материал, выбранный из группы, состоящей из соизмельченного материала из обожженного гипса и кварца, соизмельченного материала из обожженного гипса и кристобалита, и соизмельченного материала из обожженного гипса, кварца и кристобалита, и, кроме того, добавляют порошкообразный влагоудерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды, во время смешивания обожженного гипса, кварца и кристобалита, являющихся основными компонентами композиции, за счет чего получают порошкообразную композицию заливочного материала на гипсовой основе для литья, имеющую средний диаметр частиц, равный 30 мкм или менее. Таким образом, способ получения по настоящему изобретению отличается тем, что в качестве основного компонента сырьевого материала используют соизмельченный материал, содержащий по меньшей мере обожженный гипс, добавляют к нему порошкообразный влагоудерживающий компонент или жидкий влагоудерживающий компонент, имеющий низкое содержание воды, и обеспечивают средний диаметр частиц, равный 30 мкм или менее, поэтому способ получения по настоящему изобретению является таким же, как способ получения стандартной порошкообразной композиции заливочного материала на гипсовой основе для литья, за исключением признаков, указанных выше.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет описано более конкретно на основании Примеров исследований. В дальнейшем, если в явном виде не указано иное, доли или проценты являются массовыми долями или массовыми процентами.

Пример исследования 1

Добавление глицерина

Получение композиции заливочного материала на гипсовой основе для литья

Использовали соизмельченный материал, имевший средний диаметр частиц, равный 15 мкм, причем соизмельченный материал представлял собой комбинацию, содержавшую, в качестве основных компонентов, 30 частей α-гипса, 20 частей кристобалита и 50 частей порошкообразного кварца. После совместного измельчения этих компонентов сухим способом отдельно добавили очищенный глицерин (производства компании Kao Corporation), имевший степень чистоты, равную 98,5% или более, так, чтобы его концентрации были равны 0,05 части, 0,1 части, 0,2 части, 0,5 части, 1,0 части и 1,2 части в пересчете на 100 частей основных компонентов, то есть активных ингредиентов, и таким образом получили 6 композиций заливочного материала на гипсовой основе для литья, к каждой из которых было добавлено различное количество глицерина. Следует отметить, что условия выполнения совместного измельчения сухим способом были одинаковыми.

Оценка

Каждое из затвердевших изделий, полученных посредством выполнения серии операций, описанных ниже, с использованием указанных выше композиций, содержавших различное добавленное количество глицерина, и разделения времени выдержки на три этапа, поместили в высокотемпературную печь для обжига для получения литейной формы (гипсовой литейной формы). Устойчивость к тепловому удару полученных форм сравнивали способом, описанным ниже.

Слой керамического покрытия (наименование продукта: YS Liner 48, производства компании Yoshino Gypsum Sales Co., Ltd.) заранее нанесли на внутреннюю поверхность стенки кольца из нержавеющей стали для литья, имевшего внутренний диаметр, равный 40 мм, и высоту, равную 50 мм, внутрь поместили Т-образную восковую модель, форма которой показана на Фиг. 1, и приготовили множество таких колец из нержавеющей стали для литья. На Фиг. 1 ссылочное обозначение А обозначает диаметр столбчатой части, подлежащей отливке, а ссылочное обозначение В обозначает диаметр столбика, являющегося впускным проходом для подачи расплавленного металла в форму. А равно 6 мм, В равно 2,5 мм.

Воду добавили к 100 частям композиций заливочного материала на гипсовой основе для литья, приготовленных ранее, и полученные смеси замешали с получением суспензий, содержавших различные количества добавленного глицерина. Для сравнения приготовили суспензию в тех же условиях, что и условия, описанные выше, но с использованием композиции, состоявшей только из соизмельченного материала, содержавшего основные компоненты; этот соизмельченный материал не содержал глицерина. Затем каждую из полученных суспензий по отдельности вылили в кольцо для литья, подготовленное заранее, так, чтобы полностью залить Т-образную восковую модель, имевшую форму, описанную выше; при этом восковую модель помещали внутрь кольца для литья. Таким образом получили по 6 образцов из каждой композиции, содержавшей одну и ту же комбинацию материалов.

Времена выдержки суспензий до помещения суспензий в высокотемпературную печь для обжига варьировали так, что времена выдержки были равны 8 минутам, 10 минутам и 15 минутам, и гипсовые литейные формы (литейные формы) получили с использованием стадии быстрого разогрева затвердевших изделий по истечении времени выдержки. Затем с использованием всех этих гипсовых литейных форм получили литые изделия. Оценили состояние этих гипсовых форм и литых изделий, чтобы исследовать влияние использования композиций заливочного материала на гипсовой основе для литья, содержащих различное количество добавленного глицерина, на устойчивость к тепловому удару. Более конкретно, образцы, затвердевавшие в условиях различного времени выдержки, вначале помещали в электропечь (печь для обжига), температура которой была задана равной 700°С, по истечении периода времени, равного 8 минутам, 10 минутам и 15 минутам после добавления воды для замешивания к композиции для получения суспензии; причем в каждый момент времени в печь помещали два образца. По истечении 30 минут один образец вынимали из печи и визуально определяли наличие или отсутствие трещин в извлеченной из печи гипсовой литейной форме. Вторую гипсовую литейную форму непосредственно использовали для литья с использованием сплава золота, серебра и палладия (12% золота) (наименование продукта: CASTWELL, производства компании GC Corporation) и визуально оценивали состояние поверхности полученного литого изделия.

Устойчивость против теплового удара гипсовых литейных форм (литейных форм), полученных из композиций заливочного материала на гипсовой основе для литья, содержавших различные количества добавленного глицерина, и литых изделий, полученных с использованием гипсовых форм, оценивали по результатам описанного выше визуального наблюдения с использованием 3-х критериев, описанных ниже.

Хорошо: В гипсовой литейной форме вообще не возникло трещин.

Посредственно: На поверхности гипсовой литейной формы видна трещина (трещина не достигает внутренней стороны), но она не оказывает влияния на литое изделие.

Плохо: В гипсовой форме есть трещина, которая достигает внутренней полости, и в литом изделии имеется дефект литья.

Как можно видеть из результатов, приведенных в Таблице 1, было установлено, что в случае, если была осуществлена комбинация композиции заливочного материала на гипсовой основе для литья с глицерином, то литейная форма (гипсовая литейная форма), полученная с использованием такой композиции обладала превосходной устойчивостью против теплового удара, то есть образование трещин вследствие теплового удара было подавлено даже в том случае, когда время (время выдержки) от момента контакта композиции с водой до помещения в высокотемпературную печь для обжига было коротким. Кроме того, когда в комбинации композиции заливочного материала на гипсовой основе для литья содержались 1,2 части глицерина, порошкообразный материал становился липким, и поэтому было обнаружено, что количество глицерина, добавленного в композицию, предпочтительно должно находиться в диапазоне от 0,05 части до 1,0 части. Кроме того, такие же испытания, как описано выше, провели с использованием Т-образной модели из смолы вместо Т-образной восковой модели, использованной в вышеописанном исследовании, с получением таких же результатов, как описанные выше.

Пример исследования 2

Диаметр частиц гипса

Исходя из результатов Примера исследования 1, количество глицерина, добавленное в композицию заливочного материала на гипсовой основе для литья, было выбрано равным 0,2 частям, а комбинация основных компонентов была выбрана следующей: 30 частей α-гипса, 20 частей кристобалита и 50 частей порошкообразного кварца, и она была такой же, как в Примере исследования 1. В Примере исследования 2 эти основные компоненты смешивали и перемешивали без соизмельчения с получением композиции заливочного материала на гипсовой основе для литья, которая отличалась от случая, описанного в Примере исследования 1. Поскольку при смешивании и перемешивании необходимо было использовать α-гипс, то коммерчески доступный α-гипс с размером частиц, равным 40 мкм (производства компании Yoshino Gypsum Co., Ltd.), тонко измельчали с получением по отдельности фракций α-гипса, имевших средний диаметр частиц, равный 25 мкм, 30 мкм и 35 мкм, и использовали эти фракции. В качестве кристобалита использовали коммерчески доступный порошок с размером частиц, равным 20 мкм, а в качестве кварца использовали коммерчески доступный порошок с размером частиц, равным 20 мкм. Таким образом были получены четыре композиции для исследования с одинаковым составом, за исключением того, что средние диаметры частиц α-гипса были разными. Средний диаметр частиц α-гипса относится к измеренному значению (объемный средний диаметр частиц), полученному способом дифракции/рассеяния лазерного излучения.

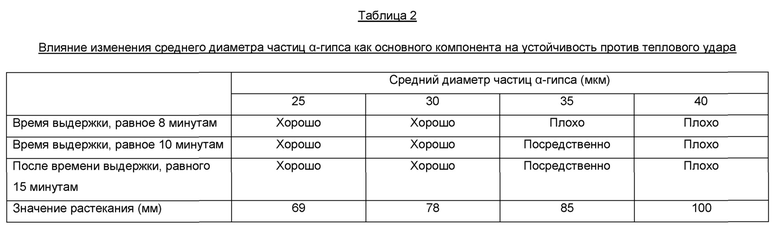

Влияние использования каждой композиции заливочного материала на гипсовой основе для литья на устойчивость литейной формы (гипсовой литейной формы) против теплового удара оценили для четырех композиций заливочного материала на гипсовой основе для литья, имевших разные средние диаметры частиц α-гипса; эти композиции были получены описанным выше способом смешивания и перемешивания так же, как в Примере исследования 1, и результаты приведены в Таблице 2. Кроме того, для исследования текучести суспензий, полученных посредством добавления воды для замешивания к каждой композиции, были измерены значения растекания. Эти результаты также приведены в Таблице 2.

Как можно видеть из результатов, приведенных в Таблице 2, было установлено, что в случае короткого времени выдержки уменьшение размеров частиц α-гипса для использования в качестве связующего способствует эффекту подавления возникновения трещин, которые образуются в полученной литейной форме (гипсовой литейной форме) вследствие теплового удара. Однако было установлено, что при уменьшении размера частиц α-гипса для использования для смешивания и перемешивания возникает тенденция к снижению значения растекания, так что было обнаружено, что при уменьшении размеров частиц α-гипса возникает проблема, связанная со снижением текучести суспензии.

Пример исследования 3 Совместное измельчение основных компонентов

Как можно видеть из результатов, полученных в Примере исследования 2, было обнаружено, что эффект подавления возникновения трещин, которые образуются в полученных литейных формах (гипсовых литейных формах) вследствие теплового удара, получают при тонком измельчении α-гипса с получением частиц малого размера. Однако в этом случае было установлено, что возникает другая проблема, связанная со снижением текучести суспензий. Соответственно, были проведены исследования эффектов в том случае, когда α-гипс измельчали совместно с другими компонентами, а не отдельно от них, способом, описанным ниже. Комбинации основных компонентов содержали 30 частей α-гипса, 20 частей кристобалита и 50 частей кварца, и были получены композиции заливочного материала на гипсовой основе для литья, которые содержали соизмельченный материал, состоявший из α-гипса и кварца, соизмельченный материал, состоявший из α-гипса и кристобалита, и соизмельченный материал, состоявший из α-гипса, кварца и кристобалита, которые использовали по отдельности. В этом случае основной компонент, который отсутствовал в описанном выше соизмельченном материале, измельчали отдельно так, чтобы он имел такой же средний диаметр частиц, что и частицы соизмельченного материала, и добавляли к описанному выше соизмельченному материалу с получением композиций, каждая из которых содержала α-гипс, кристобалит и кварц в качестве основных компонентов. Кроме того, в случаях, когда выполняли совместное измельчение, были получены три отдельные композиции заливочного материала на гипсовой основе для литься, содержавшие частицы разного диаметра, так что средние диаметры частиц соизмельченных материалов были равны 25 мкм, 30 мкм и 35 мкм. Кроме того, во всех случаях во время выполнения соизмельчения добавляли глицерин в количестве, равном 0,2 части в пересчете на 100 частей основных компонентов.

Исследовали устойчивость против теплового удара гипсовых литейных форм (литейных форм), полученных так же, как в Примере исследования 1, с использованием полученных выше композиций заливочного материала на гипсовой основе для литья, содержавших соизмельченные материалы различного типа с различным диаметром частиц. Результаты приведены в Таблице 3. Следует отметить, что средние диаметры частиц, указанные в Таблице 3, являются результатами измерений, выполненных на полученных композициях заливочного материала на гипсовой основе для литья.

Как показано в Таблице 2, в Примере исследования 2 состава, в котором в порошкообразное состояние переводили только α-гипс, как описано ранее, измельчение до порошкообразного состояния обеспечивало эффект подавления образования трещин, которые возникают в сформованных литейных формах (гипсовых литейных формах) вследствие теплового удара, но возникала другая проблема, состоявшая в снижении значения растекания и снижении текучести суспензии. В противоположность этому, как показано в Таблице 3, было установлено, что при соизмельчении гипса совместно с другим основным компонентом или другими основными компонентами и обеспечении среднего диаметра частиц полученной композиции заливочного материала на гипсовой основе для литья, равного 30 мкм или менее, текучесть во время затворения суспензии была достаточной и не происходило значительного снижения растекания, тогда как эффект подавления возникновения трещин, которые образуются в литейной форме (гипсовой литейной форме) и литом изделии вследствие теплового удара, можно было получить.

Измерение коэффициентов расширения было проведено так, как описано ниже, у всех образцов композиций заливочного материала на гипсовой основе для литья из Таблицы 3, имевших средний диаметр частиц, равный 30 мкм и 25 мкм. Коэффициент расширения при затвердевании через два часа после момента времени, в который была добавлена вода для замешивания суспензии, измеряли способом, описанным выше. Кроме того, измеряли коэффициент расширения при затвердевании образца (затвердевшего изделия) в момент времени, когда заканчивалось каждое время выдержки, и коэффициент термического расширения образца, в момент времени, когда заканчивалось соответствующее время выдержки, при нагревании до 700°С, чтобы определить общий коэффициент расширения, являющийся суммой этих коэффициентов для каждого образца. В результате коэффициент расширения лежал в диапазоне от 0,2% или более до 3,0% или менее. Кроме того, было установлено, что общий коэффициент расширения лежал в диапазоне от 1,3% или более до 3,0% или менее.

Перечень ссылочных обозначений

А: обозначат диаметр (6 мм) участка Т-образной восковой модели, являющегося литейной формой.

В: обозначает диаметр (2,5 мм) участка Т-образной восковой модели, являющегося проходом для подачи металла в литейную форму.

Изобретение относится к литейному производству и может быть использовано в стоматологии. Способ изготовления литейной наливной формовочной смеси быстрого разогрева в виде изделия включает получение порошкообразной композиции, средний диаметр частиц которой равен 30 мкм или менее, добавление в нее затворяющей жидкости и затворение для последующего отверждения в виде изделия в высокотемпературной печи. В качестве основных компонентов порошкообразная композиция содержит обожженный гипс, кварц и кристобалит, а также порошкообразный или низководный жидкий влагоудерживающий компонент. При приготовлении порошкообразной композиции осуществляют соизмельчение материала, состоящего из по меньшей мере одного из: обожженного гипса и кварца, обожженного гипса и кристобалита, обожженного гипса, кварца и кристобалита, а во время смешивания основных компонентов добавляют порошкообразный или низководный жидкий влагоудерживающий компонент. Обеспечивается сокращение времени выдержки для отверждения смеси в виде изделия и снижение трещинообразования вследствие теплового удара. 2 н. и 15 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Порошкообразная композиция для изготовления литейной наливной формовочной смеси быстрого разогрева, содержащая в качестве основных компонентов:

- обожженный гипс,

- кварц и

- кристобалит, а также

- порошкообразный или низководный жидкий влагоудерживающий компонент,

причем содержащиеся гипс, кварц и кристобалит взяты в виде по меньшей мере одного соизмельченного материала, выбранного из соизмельченного материала из обожженного гипса и кварца, соизмельченного материала из обожженного гипса и кристобалита или соизмельченного материала из обожженного гипса, кварца и кристобалита, при этом средний диаметр частиц указанной композиции равен 30 мкм или менее.

2. Композиция по п. 1, отличающаяся тем, что в качестве влагоудерживающего компонента она содержит компонент, выбранный из многоатомного спирта или многоатомных спиртов.

3. Композиция по п. 2, отличающаяся тем, что многоатомный спирт или многоатомные спирты являются по меньшей мере любым спиртом, выбранным из группы, состоящей из глицерина, пропиленгликоля, этиленгликоля, 1,3-бутиленгликоля и их полимеров или сополимеров.

4. Композиция по п. 3, отличающаяся тем, что в качестве глицерина она содержит глицерин со степенью чистоты, равной 98,5% или более.

5. Композиция по п. 1 или 2, отличающаяся тем, что влагоудерживающий компонент взят в количестве от 0,05 до 1,0 мас. ч. в пересчете на 100 мас. ч. основных компонентов.

6. Композиция по п. 1 или 2, отличающаяся тем, что она предназначена для применения в стоматологии.

7. Композиция по п. 1 или 2, отличающаяся тем, что она дополнительно содержит дигидрат гипса.

8. Композиция по п. 7, отличающаяся тем, что дигидрат гипса взят в виде соизмельченного материала.

9. Способ изготовления литейной наливной формовочной смеси быстрого разогрева в виде изделия, включающий получение порошкообразной композиции, содержащей в качестве основных компонентов обожженный гипс, кварц и кристобалит, а также порошкообразный или низководный жидкий влагоудерживающий компонент, при этом осуществляют соизмельчение материала, состоящего из по меньшей мере одного из: обожженного гипса и кварца, обожженного гипса и кристобалита, обожженного гипса, кварца и кристобалита, а во время смешивания основных компонентов добавляют порошкообразный или низководный жидкий влагоудерживающий компонент с получением порошкообразной композиции, средний диаметр частиц которой равен 30 мкм или менее, в которую добавляют затворяющую жидкость и осуществляют затворение для последующего отверждения полученной смеси в виде изделия, которое помещают в высокотемпературную печь.

10. Способ по п. 9, отличающийся тем, что влагоудерживающий компонент добавляют в количестве, обеспечивающем содержание в порошкообразной композиции от 0,05 до 1,0 мас. ч. влагоудерживающего компонента в пересчете на 100 мас. ч. основных компонентов.

11. Способ по п. 9 или 10, отличающийся тем, что в порошкообразную композицию вводят добавку дигидрата гипса.

12. Способ по п. 9 или 10, отличающийся тем, что каждый из основных компонентов вводят в порошкообразную композицию в виде соизмельченного материала, при этом в порошкообразную композицию вводят добавку дигидрата гипса.

13. Способ по п. 9, отличающийся тем, что обеспечивают время выдержки, необходимое для перевода наливной формовочной смеси в состояние, позволяющее начать быстрый разогрев, которое измеряют от момента времени добавления затворяющей жидкости в качестве начального момента времени, составляющее от 8 до 15 минут.

14. Способ по п. 13, отличающийся тем, что время выдержки составляет от 8 до 10 минут.

15. Способ по п. 13, отличающийся тем, что время выдержки равно 8 минутам.

16. Способ по п. 9, отличающийся тем, что обеспечивают коэффициент расширения при затвердевании наливной формовочной смеси по истечении 2 часов с момента времени добавления затворяющей жидкости, составляющий 0,2 % или более и 3,0 % или менее.

17. Способ по п. 16, отличающийся тем, что общий коэффициент расширения составляет 1,3 % или более и 3,0 % или менее.

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

| WO 2016043131 A1, 24.03.2016 | |||

| JP 11076270 A, 23.03.1999 | |||

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| Смесь для изготовления форм по выплавляемым моделям | 1988 |

|

SU1595520A1 |

| JP 53096027 A, 22.08.1978 | |||

| JP 2001353166 A, 25.12.2001. | |||

Авторы

Даты

2021-08-19—Публикация

2018-10-01—Подача