Изобретение относится к литейному производству, в частности к смесям для изготовления форм по выплавляемым моделям при литье деталей из благородных металлов и сплавов.

Цель изобретения - повышение прочности смеси после ее термообработки и упрощение процесса формообразования за счет ее высокой текучести.

Сущность изобретения состоит в том, , что гипсово-кварцевая смесь дополнительно содержит термообработанный гидрогранат кальция. При термообработке гидрогранатов кальция в интервале 500-600°С по данным физико-химических исследований (петрография, рентгенофазовый анализ химический анализ, ИК-спектроскопия) продукты разложения главным образом следующие, %; 12 СаО-7А120з 75-80. тонкодисперсный оксид кальция с размером зерен 1-2 мкм 15-16, 2СаО Si02 3-5; Si02 1-3.

затворении формовочной смеси водой полуводный гипс взаимодействуете 12 СаО 7А120з с образованием эттрингита по реакции

12СаО-7А120з+12Са504- 0,5Н20+127Н20 - - 4(ЗСаО А120з- CaSO-q 31 N20)

Кроме того, происходит гидратация оксида кальция и 2СаО Si02 по реакциям

СаО + Н20 - Са(ОН)2

2СаО Si02 Н20 2СаО Si02 N20

Образование гидроксида кальция и зтт- рингита идет со значительным увеличением объема (увеличивается расширение при

сл о сл л ю о

вердении формовочных масс), кроме того, бразующиеся игольчатые кристаллы этт- ингита армируют твердеющий гипсовый амень, что приводит к повышению прочноти формы при твердении. Введение термо- бработанного гидрограната кальция в остав формовочной смеси в количестве боее 5 мас,% приводит к образованию большого количества эттрингита, что вызывает возникновение значительных внутренних напряжений и. какследствие, падение прочности затвердевшего камня, ° введени е состав формовочнся. смеси ПРОДУКТОВ термообработки при 500-600 L гид ограната кальция позволяет повысить прочность форм после термообработки за счет наличия в них активных тонкодисперс ных гидроксидов кальция и диоксида кремния которые нагревании взаимодействуют между собой и с 2СаО Si02 с образованием ниэГоосновных силикатов кальция типа во- ластонита т.е. происходит упрочнение фор- мьГза счет твердофазного (керамического)

пТи м ер. Исходными компонентами для изготовления формовочной смеси являлись Я-кристобалит, полученный из кварца термообр аботкой при 1370°С. ние основной фазы (по данным петрогра фии) - 98% и кварцевый песок ( Р -кварц), полуводный гипс марки Г6БШ: гидрогранат кальция, соответствующий формуле ЗСаО А1203 0,275Ю2- 5,46Н20 Пикалев- ского глиноземного комбината, термообра- ботанный при 600°С в течение 4-6 ч фазовый состав (по даннь,м петрогр ии и РФА1 мас.%:12СаО 7А120375-80, СаО 15 1б2СаО-5Ю23-5;5Ю21-З.Всеуказаннь,е компоненты измельчали до тонкости помола характеризуемой остатком на сети №ООН И5% а кварцевый песок измельчался до тонкости помола, характеризуемой остат ° й:гГвл енТе ;и1е ных форм проводи- . ли в два этапа. На первом -апе смешивали - сухие компоненты смеси в мельнице в тече

ние 15-30 мин для их равномерного распределения.

5

10 15

20 25

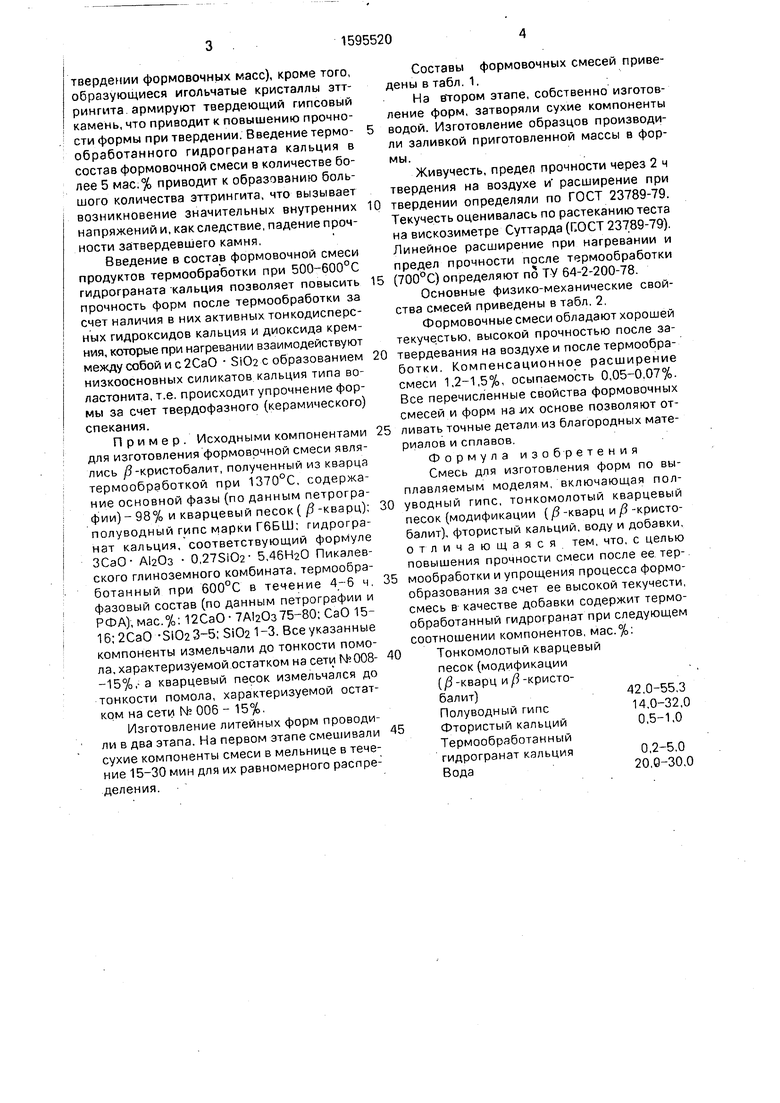

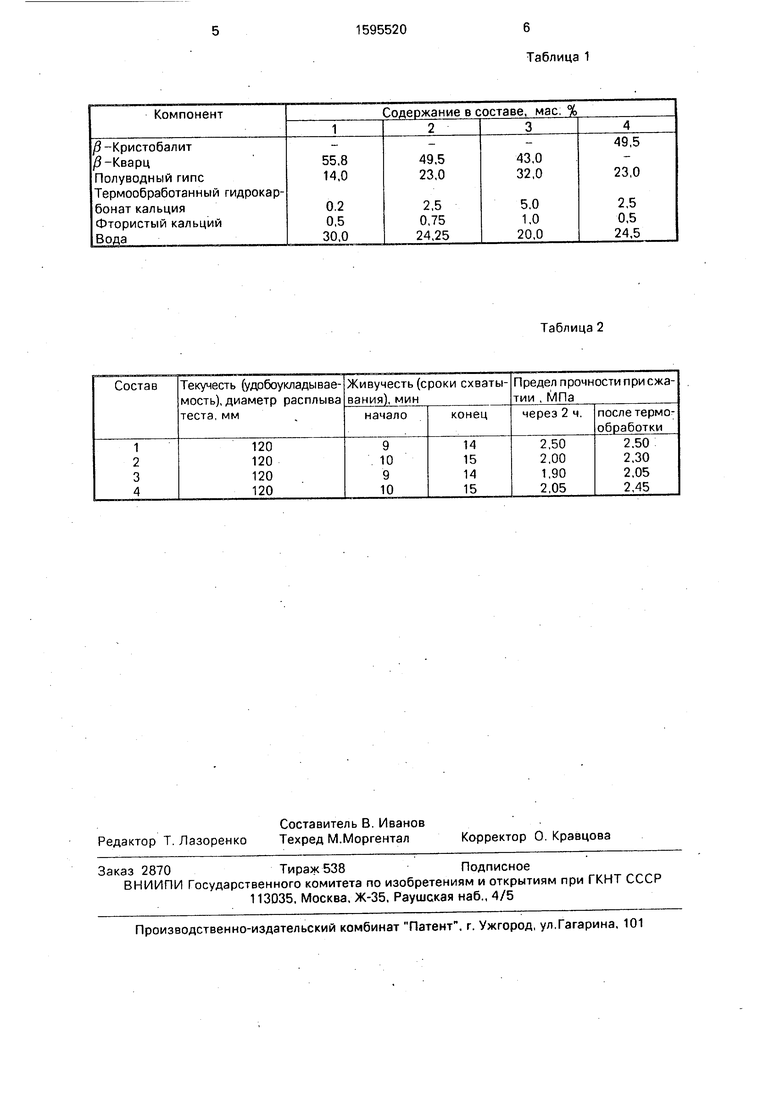

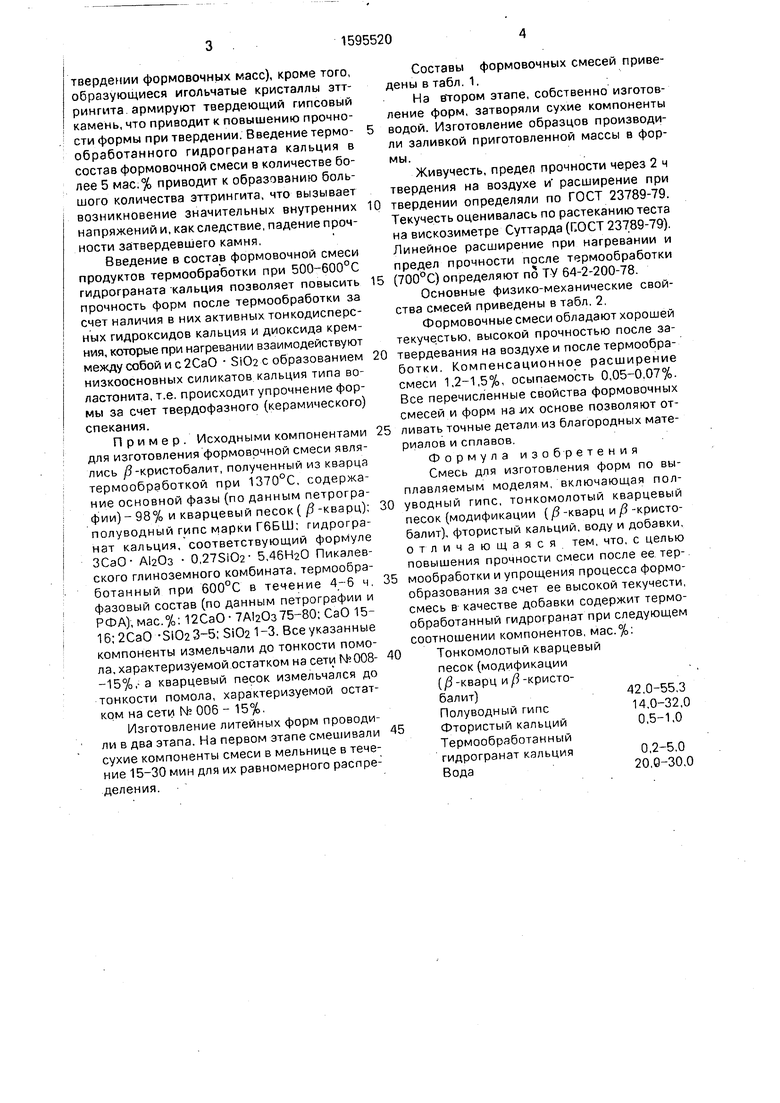

Составы формовочных смесей приве На этапе, собственно изготовление форм, затворяли сухие компоненты ВОДОЙ, изготовление образцов производили заливкой приготовленной массы в Живучесть, предел прочности через 2 ч твердения на воздухе и Pf . твердении определяли по ГОСТ 237ВУ /У текучесть оценивалась по Pf5TJ.SQ на вискозиметре Суттарда (ПОСТ 23789-т Линейное расширение при нагревании и предел прочности после термообработки (700°С) определяют по ТУ 64-2-20U / Основные физико-механические свойства смесей приведены в табл. 2.

Формовочные смеси обладают хорошей текучестью, высокой прочностью после за- твердевания на воздухе и после термообра ботки. компенсационное . гмеси 1 2-1,5%, осыпаемость 0,05 0,0//о. Все перечисленные свойства формовочных смесей и форм основе позволяют от- 5 ливать точнь е детали из благородных мате- риалов и сплавов.

Формула изобретения Смесь для изготовления форм по выплавляемым моделям, включающая пол

;г; аГиТ; :Гр Е : лг-::сГ,9::

3

смесь в качестве добавки содержит термо обработанный гидрогранат при следующем соотношении компонентов, мае. . 40 Тонкомолотый кварцевый

песок(модификации

(д-кварЦИ/5-кристо-420-55.3

балит)140-320

Полуводный гипс

45Фтористый кальциии,а i,u

Термообработанный

гидрогранат кальция и,г.

Вода

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления форм по выплавляемым моделям | 1985 |

|

SU1323204A1 |

| СМЕСЬ НАЛИВНАЯ С ПОВЫШЕННОЙ ТЕРМОХИМИЧЕСКОЙ УСТОЙЧИВОСТЬЮ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ФОРМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2427441C1 |

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

| Способ получения глиноземсодержащего компонента | 1979 |

|

SU772991A1 |

| Формовочная смесь для литья зубных протезов | 1982 |

|

SU1064950A1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| Состав для упрочнения оболочковых форм | 1991 |

|

SU1782695A1 |

| Расширяющая добавка на основе железосодержащих пылевидных отходов для расширяющегося цемента | 2021 |

|

RU2767481C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU939154A1 |

| Смесь для изготовления теплоизоляционного ячеистого бетона | 1991 |

|

SU1830058A3 |

Изобретение относится к смесям для изготовления форм по выплавляемым моделям при литье деталей из благородных металлов и сплавов. Цель изобретения - повышение прочности смеси после ее термообработки и упрощение процесса формообразования за счет ее высокой текучести. Это достигается тем, что гипсово-кварцевая смесь дополнительно содержит термообработанный гидрогранат кальция при следующем соотношении компонентов, мас.%: тонкомолотый кварцевый песок (β-кварц, β-кристобалит) 42,0-55,3

полуводный гипс 14-32, фтористый кальций 0,5-1,0, термообработанный гидрогранат кальция 0,2-5,0

вода 20-30. Гидрогранат кальция после термообработки представляет собой материал, состоящий из 75-80% 12 CAO .7AL 2O 3

15-16% CAO

3-5% 2CAO .SIO 2 и 1-3% SIO 2. При нагревании смеси происходит твердофазное спекание этих составляющих и упрочнение формы до 2,05-2,50 МПа при сжатии. Смесь обладает хорошей текучестью и малой осыпаемостью до 0,05-0,07%. 2 табл.

Таблица 2

| Авторское свидетельство СССР № 761434, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР N 1181200, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Формовочная смесь для литья зубных протезов | 1982 |

|

SU1064950A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1990-09-30—Публикация

1988-07-15—Подача