Изобретение относится к технике переработки углеводородных газов путем низкотемпературной конденсации и может быть использовано в нефте- и газоперерабатывающей промышленности.

Известна установка, описанная в способе сжижения природного газа (см. патент РФ №2093765, МПК6 F25J 1/00, опубл. 20.10.1997 г.), включающая трубопровод подачи углеводородного газа, узел охлаждения углеводородного газа, соединенный с первой колонной, снабженной патрубком выхода остаточного газа, обогащенного метаном, и патрубком подачи орошения в верхней части и патрубком выхода жидкой фазы в нижней части, который соединен с патрубком входа жидкой фазы во вторую колонну, имеющую патрубок выхода газообразной фазы и патрубок подачи орошения в верхней части и патрубок выхода жидкой фазы, обогащенной углеводородами более тяжелыми, чем метан, в нижней части, при этом патрубок выхода остаточного газа, обогащенной метаном, соединен с теплообменником и далее с узлом охлаждения углеводородного газа, патрубок выхода газообразной фазы соединен с пропановым холодильником и далее с емкостью, имеющей патрубки выхода газовой и жидкой фазы, причем патрубок выхода газовой фазы последовательно соединен с теплообменником, сепаратором и патрубком подачи орошения в первую колонну, а патрубок выхода жидкой фазы соединен с патрубком подачи орошения во вторую колонну и дополнительно - с теплообменником.

Общими признаками известной и предлагаемой установок являются:

- трубопровод подачи углеводородного газа;

- узел охлаждения углеводородного газа, соединенный с первой колонной;

- первая колонна, снабженная патрубком выхода остаточного газа, обогащенного метаном, и патрубком подачи орошения в верхней части и патрубком выхода жидкой фазы в нижней части, соединенным с патрубком подачи жидкой фазы во вторую колонну;

- вторая колонна, снабженная патрубком выхода газообразной фазы и патрубком подачи орошения в верхней части и патрубком выхода жидкой фазы, обогащенной углеводородами более тяжелыми, чем метан, в нижней части;

- патрубок выхода остаточного газа, обогащенного метаном, соединенный с теплообменником и далее с узлом охлаждения углеводородного газа;

- патрубок выхода газообразной фазы с верха второй колонны, соединенный с теплообменником и далее с емкостью, снабженной патрубками выхода газовой и жидкой фазы;

- патрубок выхода жидкой фазы из емкости, соединенный с патрубком подачи орошения во вторую колонну;

- трубопроводы и запорно-регулирующая арматура.

Недостатками известной установки являются:

- повышенное давление в первой колонне, которое требует более высокого давления на входе установки для получения необходимого уровня холода за счет детандирования газообразной фазы из низкотемпературного сепаратора;

- пониженное давление во второй колонне, приводящее к увеличению потерь целевых тяжелых углеводородов с верхним газообразным продуктом, что приводит, в свою очередь, к увеличению содержания тяжелых углеводородов в орошении первой колонны и увеличению потерь целевых тяжелых углеводородов с верхним газообразным продуктом из нее.

Наиболее близкой по технической сущности и достигаемому результату является установка низкотемпературного разделения углеводородного газа (см. патент US 4690702, F25J 3/02, С07С 7/09, опубл. 01.09.1987 г.), включающая трубопровод подачи углеводородного газа, узел охлаждения углеводородного газа, соединенный с первой фракционирующей колонной, снабженной патрубком выхода остаточного газа, обогащенного метаном, и патрубками подачи орошения в верхней части и патрубком выхода жидкой фазы в нижней части, соединенным с патрубком входа жидкой фазы во вторую фракционирующую колонну, снабженную патрубком выхода газовой фазы и патрубком подачи орошения в верхней части и патрубком выхода жидкой фазы, обогащенной высшими углеводородами, в нижней части, при этом патрубок выхода остаточного газа, обогащенного метаном, соединен с теплообменником остаточного газа и далее с узлом охлаждения углеводородного газа, патрубок выхода газовой фазы соединен с пропановым холодильником и далее с емкостью, имеющей патрубки выхода газовой и жидкой фаз, причем патрубок выхода газовой фазы из емкости соединен через теплообменник с патрубком подачи орошения в первую фракционирующую колонну, а патрубок выхода жидкой фазы соединен с патрубком подачи орошения во вторую фракционирующую колонну и дополнительно через теплообменник с патрубком подачи орошения в первую фракционирующую колонну.

Общими признаками известной и предлагаемой установок являются:

- трубопровод подачи углеводородного газа;

- узел охлаждения углеводородного газа, соединенный с первой фракционирующей колонной;

- первая фракционирующая колонна, снабженная патрубками выхода отбензиненного газа и патрубком подачи орошения в верхней части и патрубком выхода конденсата в нижней части, соединенным с патрубком входа конденсата во вторую фракционирующую колонну;

- вторая фракционирующая колонна, снабженная патрубками выхода газовой фазы деэтанизации и подачи орошения в верхней части и патрубком выхода жидкой фазы, обогащенной тяжелыми углеводородами С3+выше, в нижней части;

- теплообменник отбензиненного газа, соединенный с патрубком выхода отбензиненного газа и с узлом охлаждения углеводородного газа;

- патрубок выхода газовой фазы деэтанизации, соединенный с теплообменным узлом и далее с емкостью, имеющей патрубки выхода газа деэтанизации и жидкой фазы;

- патрубок выхода жидкой фазы из емкости, соединенный с патрубком подачи орошения во вторую фракционирующую колонну;

- трубопроводы и запорно-регулирующая арматура.

Недостатком известной установки является недостаточная степень охлаждения и конденсации газа деэтанизации, подаваемого на орошение первой фракционирующей колонны, вследствие ее охлаждения только за счет холода остаточного газа первой фракционирующей колонны, что приводит к снижению извлечения из углеводородного газа целевых углеводородов - фракции С3+выше из углеводородного газа.

Техническая задача заключается в повышении степени извлечения из углеводородного газа фракции С3+выше - широкой фракции легких углеводородов (ШФЛУ).

Поставленная задача достигается тем, что в установке низкотемпературного разделения углеводородного газа, включающей трубопровод подачи углеводородного газа, узел охлаждения углеводородного газа, соединенный с первой фракционирующей колонной, снабженной патрубками выхода отбензиненного газа и подачи орошения в верхней части и патрубком выхода конденсата в нижней части, соединенным с патрубком входа конденсата во вторую фракционирующую колонну, снабженную патрубками выхода газовой фазы деэтанизации и подачи орошения в верхней части и патрубком выхода жидкой фазы, обогащенной тяжелыми углеводородами С3+выше, в нижней части, теплообменник отбензиненного газа, соединенный с патрубком выхода отбензиненного газа и с узлом охлаждения углеводородного газа, патрубок выхода газовой фазы деэтанизации, соединенный с теплообменным узлом и далее с емкостью, имеющей патрубок выхода газа деэтанизации и патрубок выхода жидкой фазы, соединенный с патрубком подачи орошения во вторую фракционирующую колонну, трубопроводы и запорно-регулирующую арматуру, она дополнительно снабжена теплообменным устройством, теплообменное пространство которого по первому теплоносителю соединено с нижней частью первой фракционирующей колонны, а по второму теплоносителю - с патрубком выхода газа деэтанизации из емкости и с теплообменником отбензиненного газа.

Кроме того, патрубок выхода конденсата из первой фракционирующей колонны соединен с патрубком входа конденсата во вторую фракционирующую колонну через теплообменный узел, выполненный в виде теплообменника газовой фазы деэтанизации.

Кроме того, на трубопроводе выхода газовой фазы деэтанизации из второй фракционирующей колонны после теплообменника газовой фазы деэтанизации дополнительно установлен пропановый холодильник.

Кроме того, патрубок выхода конденсата из первой фракционирующей колонны соединен с патрубком входа конденсата во вторую фракционирующую колонну через теплообменный узел, выполненный в виде теплообменника углеводородного газа, который соединен с трубопроводом подачи углеводородного газа узла охлаждения.

Кроме того, патрубок выхода жидкой фазы из емкости соединен с теплообменным пространством второго теплоносителя теплообменного устройства.

Кроме того, патрубок выхода жидкой фазы из емкости соединен с теплообменником отбензиненного газа.

Снабжение установки теплообменным устройством, соединенным по первому теплоносителю с нижней частью первой фракционирующей колонны, а по второму теплоносителю - с патрубком выхода газа деэтанизации из емкости и с теплообменником отбензиненного газа, позволяет дополнительно охладить газ деэтанизации за счет холода жидкости низа первой фракционирующей колонны, а значит и лучше его сконденсировать, т.е. получить больше жидкости для орошения первой фракционирующей колонны. Кроме того, охлаждение газа деэтанизации сначала в теплообменном устройстве жидкостью низа первой фракционирующей колонны, а затем в теплообменнике отбензиненного газа - потоком отбензиненного газа позволяет регулировать температуру первой фракционирующей колонны и за счет снижения температуры ее верхней части уменьшить содержание ШФЛУ в верхнем продукте этой колонны. Это, в свою очередь, позволяет увеличить степень извлечения ШФЛУ во второй фракционирующей колонне, поскольку, чем меньше углеводородов С3+выше теряется с верхним продуктом первой фракционирующей колонны, тем более увеличивается их содержание в нижнем продукте этой колонны, являющимся сырьем для второй фракционирующей колонны.

Соединение патрубка выхода конденсата с низа первой фракционирующей колонны с патрубком входа конденсата во вторую фракционирующую колонну через теплообменный узел, выполненный в виде теплообменника газовой фазы деэтанизации или теплообменника углеводородного газа, позволяет для теплообмена использовать только внутренние потоки (или поток газовой фазы деэтанизации, выходящий с верха второй фракционирующей колонны, или поток исходного углеводородного газа), не прибегая к дополнительному использованию пропанового холода, тем самым снижая эксплуатационные затраты.

Дополнительная установка пропанового холодильника на трубопроводе выхода газовой фазы деэтанизации из второй фракционирующей колонны после теплообменника газовой фазы деэтанизации позволяет при переработке углеводородного сырья среднего или тяжелого состава дополнительно доохладить поток полученной во второй фракционирующей колонне газовой фазы деэтанизации пропановым холодом и избежать повышения температуры в первой фракционирующей колонне из-за выделения тепла конденсации углеводородов и, соответственно, снижения извлечения ШФЛУ, а также устранить зависимость степени извлечения ШФЛУ от температуры поступающего на установку исходного углеводородного сырья летом и зимой и, таким образом, сохранить высокую степень извлечения ШФЛУ.

Соединение патрубка выхода жидкой фазы из емкости с теплообменным пространством второго теплоносителя теплообменного устройства или с теплообменником отбензиненного газа позволяет увеличить (при необходимости) количество подаваемого орошения в первую фракционирующую колонну. Количество отбираемой жидкой фазы из емкости может быть до 90% и определяется максимальным извлечением углеводородов С3+выше (или минимальным содержанием углеводородов С3+выше в газовой фазе первой фракционирующей колонны). При увеличении отбора жидкой фазы из емкости, подаваемой на смешение с газом деэтанизации, извлечение ШФЛУ растет за счет увеличения количества орошения первой фракционирующей колонны, а затем, при достижении оптимальной точки, начинается падение извлечения за счет увеличения содержания пропана в газе деэтанизации, происходящего из-за снижения орошения второй фракционирующей колонны (отбор жидкости на впрыск в газ деэтанизации уменьшает остаточное количество жидкости, которое может быть подано на орошение второй фракционирующей колонны).

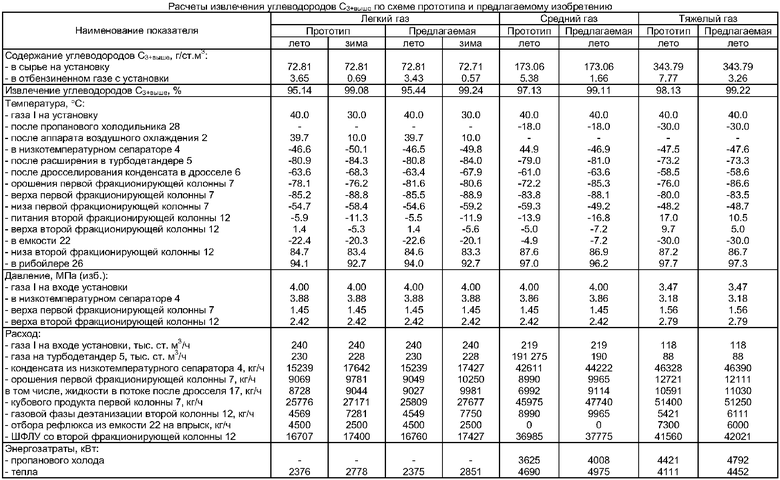

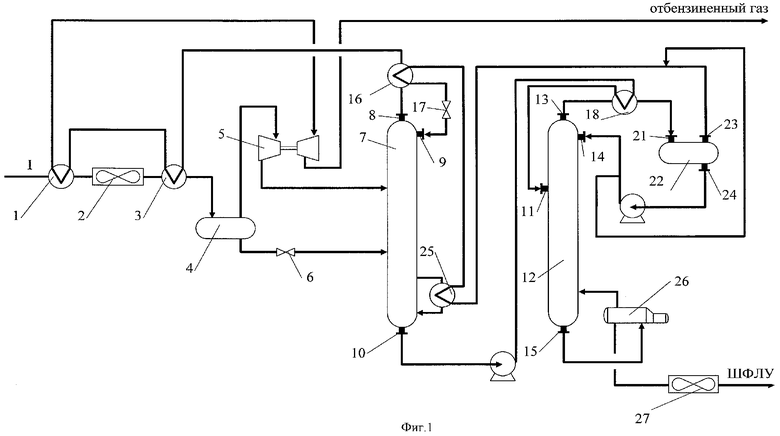

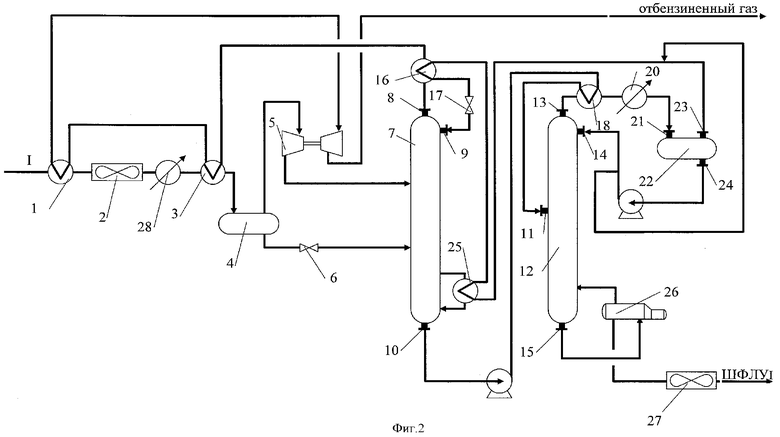

На фиг.1 представлена принципиальная технологическая схема установки низкотемпературного разделения углеводородного газа, на фиг.2, 3 - варианты схемы по п.3, 4 формулы изобретения, соответственно.

Установка содержит трубопровод I подачи углеводородного газа, который последовательно связывает оборудование узла охлаждения углеводородного газа, включающего теплообменники 1, 2, 3, низкотемпературный сепаратор 4, турбодетандер 5 и дроссель 6. Выход из турбодетандера 5 и дросселя 6 соединен с первой фракционирующей колонной 7, снабженной патрубком 8 выхода отбензиненного газа и патрубком 9 подачи орошения в верхней части и патрубком 10 выхода конденсата в нижней части. Патрубок 10 выхода конденсата из первой фракционирующей колонны 7 соединен с патрубком 11 подачи конденсата во вторую фракционирующую колонну 12, снабженную патрубком 13 выхода газовой фазы деэтанизации и патрубком 14 подачи орошения в верхней части и патрубком 15 выхода жидкой фазы, обогащенной тяжелыми углеводородами С3+выше, в нижней части.

Патрубок 8 выхода отбензиненного газа последовательно соединен с теплообменником 16 отбензиненного газа, теплообменниками 3, 1 и компрессорной частью турбодетандера 5. Выход из теплообменника 16 отбензиненного газа также соединен с дросселем 17.

Патрубок 10 выхода конденсата из первой фракционирующей колонны 7 может быть соединен с патрубком 11 входа конденсата во вторую фракционирующую колонну 12 через теплообменный узел, который может быть выполнен в виде теплообменника 18 газовой фазы деэтанизации (см. фиг.1, 2) или в виде теплообменника 19 углеводородного газа (см. фиг.3), который соединен с трубопроводом I подачи углеводородного газа узла охлаждения.

Патрубок 13 выхода газовой фазы деэтанизации из второй фракционирующей колонны 12 может быть соединен с теплообменником 18 газовой фазы деэтанизации (см. фиг.1, 2). После теплообменника 18 газовой фазы деэтанизации может быть дополнительно установлен пропановый холодильник 20 (см. фиг.2). Патрубок 13 выхода газовой фазы деэтанизации может быть непосредственно соединен с пропановым холодильником 20 (см. фиг.3).

Выход из теплообменника 18 газовой фазы деэтанизации (см. фиг.1) или из пропанового холодильника 20 (см. фиг.2, 3) соединен с патрубком 21 подачи газовой фазы деэтанизации в емкость 22, снабженную патрубком 23 выхода газа деэтанизации и патрубком 24 выхода жидкой фазы. Патрубок 24 выхода жидкой фазы из емкости 22 соединен с патрубком 14 подачи орошения во вторую фракционирующую колонну 12.

Установка дополнительно снабжена теплообменным устройством 25, выполненным, например, в виде термосифона, теплообменное пространство которого по первому теплоносителю соединено с нижней частью первой фракционирующей колонны 7, а по второму теплоносителю - с патрубком 23 выхода газа деэтанизации из емкости 22 и с теплообменником 16 отбензиненного газа.

Патрубок 24 выхода жидкой фазы из емкости 22 может быть соединен с теплообменным устройством 25 или с теплообменником 16 отбензиненного газа.

Патрубок 15 выхода жидкой фазы, обогащенной тяжелыми углеводородами

С3+выше, из второй фракционирующей колонны 12 последовательно соединен с рибойлером 26 и аппаратом воздушного охлаждения 27.

Узел охлаждения углеводородного газа может быть дополнительно оснащен пропановым холодильником 28 (см. фиг.2, 3), установленным перед теплообменником 3.

Установка снабжена насосами, трубопроводами и необходимой запорно-регулирующей арматурой.

Установка работает следующим образом:

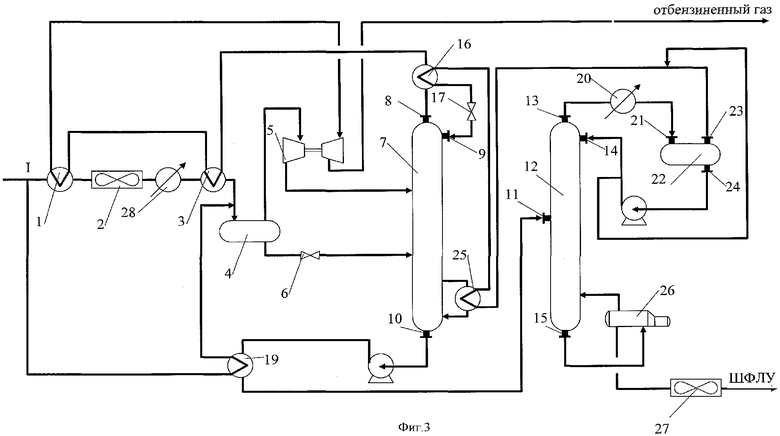

Легкий углеводородный газ с температурой 40°С и давлением 4 МПа поступает в узел охлаждения углеводородного газа. После охлаждения углеводородного газа в теплообменниках 1, 2, 3 до температуры минус 46,5°С, он частично конденсируется и поступает в низкотемпературный сепаратор 4, в котором происходит разделение газовой и жидкой фаз.

При переработке углеводородного сырья среднего или тяжелого состава углеводородный газ после теплообменника 2 подается на дополнительное охлаждение в пропановый холодильник 28 (см. фиг.2, 3), после которого поступает в теплообменник 3.

Газовая фаза из низкотемпературного сепаратора 4 направляется на расширение в детандерную часть турбодетандера 5, после которого с температурой минус 80,8°С подается в среднюю часть первой фракционирующей колонны 7. Жидкая фаза из низкотемпературного сепаратора 4 дросселируется в дросселе 6 и с температурой минус 63,4°С подается в нижнюю часть первой фракционирующей колонны 7.

В первой фракционирующей колонне 7 при температуре верха колонны минус 85,5°С, температуре низа колонны минус 54,6°С и давлении 1,45 МПа получают верхний продукт - отбензиненный газ и нижний продукт - конденсат.

Отбензиненный газ подогревается в теплообменнике 16 отбензиненного газа, затем последовательно проходит теплообменники 3, 1 и поступает в компрессорную часть турбодетандера 5, где его давление повышается, после чего выводится с установки.

Конденсат подается в теплообменник 18 газовой фазы деэтанизации для нагревания за счет тепла верхнего продукта второй фракционирующей колонны 12.

При переработке углеводородного сырья среднего или тяжелого состава конденсат может нагреваться потоком исходного углеводородного газа в теплообменнике 19 углеводородного газа (см. фиг.3).

Нагретый конденсат поступает во вторую фракционирующую колонну 12, в которой при температуре верха колонны 1,4°С, температуре низа колонны 84,6°С и давлении 2,42 МПа получают в качестве верхнего продукта - газовую фазу деэтанизации и в качестве нижнего продукта - ШФЛУ, которую выводят с установки.

Полученная газовая фаза деэтанизации охлаждается в теплообменнике 18 газовой фазы деэтанизации потоком конденсата с низа первой фракционирующей колонны 7 до температуры минус 22,6°С, частично конденсируется и подается в емкость 22, в которой разделяется на газ деэтанизации и жидкую фазу.

При переработке углеводородного сырья среднего или тяжелого состава полученная газовая фаза деэтанизации после теплообменника 18 газовой фазы деэтанизации перед подачей в емкость 22 может дополнительно доохлаждаться в пропановом холодильнике 20 (см. фиг.2). Кроме того, полученная газовая фаза деэтанизации может непосредственно подаваться в пропановый холодильник 20, если конденсат из первой фракционирующей колонны 7 нагревается потоком углеводородного газа (см. фиг.3).

Из емкости 22 жидкая фаза подается на орошение второй фракционирующей колонны 12, а газ деэтанизации поступает в теплообменное устройство 25, установленное в нижней части первой фракционирующей колонны 7.

В теплообменное устройство 25 подается жидкость с нижней части первой фракционирующей колонны 7, которая, пройдя его самотеком, возвращается в куб первой фракционирующей колонны 7, что позволяет повысить эффективность теплообмена газа деэтанизации с этим потоком и за счет этого более глубоко охладить поток газа деэтанизации.

Из теплообменного устройства 25 газ деэтанизации с температурой минус 60°С поступает в теплообменник 16 отбензиненного газа, где охлаждается потоком отбензиненного газа. Охлажденный поток газа деэтанизации проходит дроссель 17, поскольку давление во второй фракционирующей колонне 12 больше, чем давление в первой фракционирующей колонне 7, и с температурой минус 81,6°С сконденсированный газ деэтанизации поступает в первую фракционирующую колонну 7 в качестве орошения.

Для увеличения количества подаваемого орошения в первую фракционирующую колонну 7 часть жидкой фазы, подаваемой на орошение второй фракционирующей колонны 12 из емкости 22, в количестве 4500 кг/ч подается на смешение с потоком охлажденного газа деэтанизации, выходящего из теплообменного устройства 25, перед его подачей в теплообменник 16 отбензиненного газа.

При переработке углеводородного сырья среднего или тяжелого состава для увеличения количества подаваемого орошения в первую фракционирующую колонну 7 часть жидкой фазы, подаваемой на орошение второй фракционирующей колонны 12 из емкости 22, может подаваться на смешение с потоком газа деэтанизации перед его подачей в теплообменное устройство 25 (на фиг. не показано).

В таблице приведены более подробные расчетные данные предлагаемой схемы низкотемпературного разделения углеводородного газа и прототипа для разных составов углеводородного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2382302C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2008 |

|

RU2403948C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2570540C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2217668C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| УСТАНОВКА ОЧИСТКИ ЭТАНИЗИРОВАННОЙ ШИРОКОЙ ФРАКЦИИ ЛЕГКИХ УГЛЕВОДОРОДОВ ОТ ДВУОКИСИ УГЛЕРОДА | 2011 |

|

RU2472564C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОГО ФРАКЦИОНИРОВАНИЯ ДЛЯ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА С ВЫРАБОТКОЙ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2020 |

|

RU2732998C1 |

Изобретение относится к технике переработки углеводородных газов путем низкотемпературной конденсации и может быть использовано в нефте- и газоперерабатывающей промышленности. Установка включает трубопровод подачи углеводородного газа, узел охлаждения углеводородного газа, соединенный с первой фракционирующей колонной, снабженной патрубками выхода отбензиненного газа и подачи орошения в верхней части и патрубком выхода конденсата в нижней части, соединенным с патрубком входа конденсата во вторую фракционирующую колонну, снабженную патрубками выхода газовой фазы деэтанизации и подачи орошения в верхней части и патрубком выхода жидкой фазы, обогащенной тяжелыми углеводородами

С3+выше, в нижней части. Патрубок выхода отбензиненного газа соединен с теплообменником отбензиненного газа и далее с узлом охлаждения углеводородного газа. Патрубок выхода газовой фазы деэтанизации соединен с теплообменным узлом и далее с емкостью, имеющей патрубок выхода газа деэтанизации и патрубок выхода жидкой фазы, соединенный с патрубком подачи орошения во вторую фракционирующую колонну. Установка дополнительно снабжена теплообменным устройством, теплообменное пространство которого по первому теплоносителю соединено с нижней частью первой фракционирующей колонны, а по второму теплоносителю - с патрубком выхода газа деэтанизации из емкости и с теплообменником отбензиненного газа. Изобретение позволяет повысить степень извлечения из углеводородного газа фракции

С3+выше (ШФЛУ). 5 з.п. ф-лы, 3 ил., 1 табл.

1. Установка низкотемпературного разделения углеводородного газа, включающая трубопровод подачи углеводородного газа, узел охлаждения углеводородного газа, соединенный с первой фракционирующей колонной, снабженной патрубками выхода отбензиненного газа и подачи орошения в верхней части и патрубком выхода конденсата в нижней части, соединенным с патрубком входа конденсата во вторую фракционирующую колонну, снабженную патрубками выхода газовой фазы деэтанизации и подачи орошения в верхней части и патрубком выхода жидкой фазы, обогащенной тяжелыми углеводородами С3+выше, в нижней части, теплообменник отбензиненного газа, соединенный с патрубком выхода отбензиненного газа и с узлом охлаждения углеводородного газа, патрубок выхода газовой фазы деэтанизации, соединенный с теплообменным узлом и далее с емкостью, имеющей патрубок выхода газа деэтанизации и патрубок выхода жидкой фазы, соединенный с патрубком подачи орошения во вторую фракционирующую колонну, трубопроводы и запорно-регулирующую арматуру, отличающаяся тем, что установка дополнительно снабжена теплообменным устройством, теплообменное пространство которого по первому теплоносителю соединено с нижней частью первой фракционирующей колонны, а по второму теплоносителю - с патрубком выхода газа деэтанизации из емкости и с теплообменником отбензиненного газа.

2. Установка низкотемпературного разделения углеводородного газа по п.

1, отличающаяся тем, что патрубок выхода конденсата из первой фракционирующей колонны соединен с патрубком входа конденсата во вторую фракционирующую колонну через теплообменный узел, выполненный в виде теплообменника газовой фазы деэтанизации.

3. Установка низкотемпературного разделения углеводородного газа по п.

2, отличающаяся тем, что на трубопроводе выхода газовой фазы деэтанизации из второй фракционирующей колонны после теплообменника газовой фазы деэтанизации дополнительно установлен пропановый холодильник.

4. Установка низкотемпературного разделения углеводородного газа по п.

1, отличающаяся тем, что патрубок выхода конденсата из первой фракционирующей колонны соединен с патрубком входа конденсата во вторую фракционирующую колонну через теплообменный узел, выполненный в виде теплообменника углеводородного газа, который соединен с трубопроводом подачи углеводородного газа узла охлаждения.

5. Установка низкотемпературного разделения углеводородного газа по п.

1, отличающаяся тем, что патрубок выхода жидкой фазы из емкости соединен с теплообменным пространством второго теплоносителя теплообменного устройства.

6. Установка низкотемпературного разделения углеводородного газа по п.

1, отличающаяся тем, что патрубок выхода жидкой фазы из емкости соединен с теплообменником отбензиненного газа.

| US 4690702 А, 01.09.1987 | |||

| Аппарат для непрерывной обработки кинолент | 1924 |

|

SU3811A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА (ВАРИАНТЫ) | 1994 |

|

RU2134386C1 |

| Способ разделения смеси газообразных и жидких предельных углеводородов С @ -С @ | 1989 |

|

SU1664809A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2010-02-20—Публикация

2008-10-20—Подача