Изобретение относится к технологии плазмохимической обработки подложек, в частности пластин полупроводникового производства от силовой электроники до микроэлектроники и других заготовок, и может быть использовано в различных электронных и машиностроительных отраслях производства.

Известны способы и соответствующие устройства плазмохимической обработки подложек путем подачи рабочего газа в зону обработки и его активации в разряде индукционного типа (см. , например, Данилин Б. С. и Киреев В. Ю. Применение низкотемпературной плазмы для травления и очистки материалов. М. : Энергоатомиздат, 1987, с. 147, рис. 7, 1a). Параметры плазмы, созданной в разряде данного вида, весьма неоднородны в пространстве, что существенно отражается на характере распределения степени активации рабочего газа, вызывая сильно неравномерную обработку подложек. Кроме того, в индукционном разряде отсутствуют области, пронизанные электронными пучками, а именно такие области максимально ответственны за активацию рабочего газа, вступающего далее в гетерогенные химические реакции на поверхности подложек. В этой связи уровень скорости процессов в рамках данной технологии невысок.

Известны аналогичный способ и устройство, в которых форму индуктора приблизили к геометрии газового потока, направляемого к подложке, а именно индуктор имеет форму конуса, обращенного к подложке своим основанием, а средства подачи газа при этом размещены на вершине данного конуса (авт. свид. СССР 762634 кл. H 01 L 21/00, 1979). Здесь несколько улучшена ситуация с равномерностью обработки, поскольку около вершины конуса весь газовый поток протекает через область плазмы с повышенной степенью ионизации, что помогает выравнять степень активации рабочего газа к моменту достижения им подложки. Однако здесь отсутствуют средства оперативного воздействия на данный параметр, поэтому улучшение оказывается не очень существенным. В отношении скорости процессов положение практически не изменилось.

Обсуждаемые параметры процессов и оборудования значительно улучшились с переходом к тлеющему ВЧ-емкостному разряду, используемому в промышленных условиях в форме аномального тлеющего разряда, при котором приэлектродные области полностью и относительно равномерно покрывают всю поверхность электродов с образованием около них значительных скачков потенциала, вызывающих появление в плазме пучков вторичных электронов сравнительно высоких энергий (~ 102-103 эВ). Известны способы и устройства для плазмохимической обработки подложек, согласно которым рабочий газ активируют в разряде такого вида (см. , например. Goto H. H. et al. , IEEE Transactions on Semiconductor Manufacturing, 1991, v, 4. No. 2, pp. 111-121). Технология приведенного типа оставалась пока на уровне предыдущих технических решений в связи с несогласованностью организации тлеющего ВЧЕ-разряда с газовой динамикой подачи рабочего газа в зону обработки, которая бы учитывала также и физику процессов активации газа.

Известны также способы и устройства для плазмохимической обработки подложек, согласно которым рабочий газ подают к подложке в виде почти равномерного потока, пропущенного через большинство зон ВЧ-разрядов, ответственных за активацию газа (см. , например, пат. США 6054013, кл. Н 05 Н 1/00 [нац. кл. 156/345] , 25.04.2000г. ). Объявлено о достигнутом повышении равномерности и производительности процессов. Данное техническое решение, как наиболее близкое к заявленному, принято в качестве прототипа в части способа. Соответствующее ему устройство, содержащее внешние антенны-индукторы, внутренние электроды возбуждения ВЧ-емкостного разряда, плоский подложкодержатель, средства подачи рабочего газа в зону обработки и ВЧ-генератор с согласующим устройством на выходе, также принято в качестве прототипа в части заявленного устройства.

Техническая задача новой технологии состоит в дальнейшем повышении поверхностной равномерности плазмохимической обработки подложек и уровня скорости такой обработки.

Согласно данному предложению поставленная задача решена тем, что в способе плазмохимической обработки подложек путем подачи рабочего газа в зону обработки и активации его воздействием ВЧ-емкостного разряда указанные операции выполняются и дополнены следующим образом: рабочий газ подают в зону обработки вдоль поверхностей электродов подготовительного ВЧ-емкостного разряда, ориентированного поперек потока рабочего газа, а получаемое на выходе распределение степени его активации регулируют изменением структуры данного разряда. Кроме того, в качестве подготовительного используют электродный разряд коаксиальной геометрии и подбирают его радиальную структуру перераспределением приэлектродных статических скачков потенциала и регулировкой давления газа; радиальную структуру подготовительного разряда изменяют наложением на рабочие поверхности электродов равномерно распределенных пятен с коэффициентом вторичной эмиссии электронов, отличным от данной характеристики материала электрода; на указанный коаксиальный источник плазмы накладывают постоянное или переменное осевое магнитное поле короткого соленоида; магнитное поле короткого соленоида создают двумя встречно включенными его частями; удаление подложки от выходного сечения подготовительного разряда подбирают по времени жизни компонент активированного газа, ответственных за проводимый процесс. Поставленная задача решена также и в плазмохимическом реакторе, содержащем технологическую вакуумную камеру, размещенные в ней электроды возбуждения ВЧ-емкостного разряда, плоский подложкодержатель, средства подачи в камеру рабочего газа и ВЧ-генератор с согласующим устройством на выходе. В отличие от известных устройств электроды реактора образуют подготовительный коаксиальный источник плазмы с электропроводящими рабочими поверхностями электродов и средствами подачи рабочего газа в его глухой торец и далее вдоль электродов к подложкодержателю, причем указанные электроды соединены через фильтр-пробку и реверсивно регулируемый источник постоянного тока и окружены коротким соленоидом, подключенным к источнику постоянного или переменного тока. Кроме того, внешний соленоид реактора может быть разделен на две встречно включенные секции; центральный электрод подготовительного источника плазмы выполнен стержневым с плавно скругленным торцом, обращенным к подложкодержателю; одна или обе поверхности электродов подготовительного источника плазмы выполнены развитыми, например волнистыми; рабочая поверхность одного или обоих электродов подготовительного источника плазмы закрыта перфорированной диэлектрической накладкой; содержит согласующее устройство трансформаторного типа, подложкодержатель подключен к выходу согласующего устройства через разделительный конденсатор, образуя разрядную ветвь, параллельную подготовительному источнику плазмы и имеющую общий внешний цилиндрический электрод, причем подложкодержатель соединен с этим электродом через фильтр-пробку и реверсивно регулируемый источник постоянного тока; электрод-подложкодержатель окружен дополнительным соленоидом; параллельно разделительному конденсатору его подложкодержателя подключены последовательно соединенные индуктивность, переменный резистор и ключ, причем величина индуктивности обеспечивает резонанс на рабочей частоте с минимальной величиной указанного конденсатора, который подключен в свою очередь к проводнику, соединяющему согласующее устройство с разделительным конденсатором подготовительной разрядной ветви; на выходе согласующего устройства ВЧ-генератора установлен разделительный трансформатор; подготовительный источник плазмы окружен одним или несколькими круговыми рядами подобных источников, параллельных центральному, образуя связку независимо регулируемых источников плазмы от одного кругового ряда к другому; все подготовительные разрядные ветви реактора соединены с общим ВЧ-генератором параллельно центральному источнику плазмы, имея в своих цепях питания индивидуально регулируемые разделительные конденсаторы; подложкодержатель выполнен с возможностью осевого перемещения.

Главным отличием данного предложения от известных является компоновка подготовительного ВЧ-емкостного разряда, возбуждаемого поперек потока рабочего газа. Она позволяет свести задачу достижения равномерности степени активации газа при подходе к подложке к проблеме регулировки структуры такого разряда. Последняя включает в себя множество различных зон, из которых важнейшее значение для технологических приложений имеют области с высокоэнергетическими частицами. Таковыми являются приэлектродные слои объемного заряда, пронизанные быстрыми ионами из плазмы и встречными пучками вторичных электронов, и прилегающие к ним области отрицательного катодного свечения, где вторичные электроны рассеивают свою энергию в процессах столкновений с тяжелыми частицами. Известно, что электронный удар представляет собой основной механизм активации рабочего газа. Повышенную химическую активность по отношению к материалу подложки проявляют возбужденные молекулы и атомы рабочего газа, продукты их диссоциации различных видов и, наконец, ионизованные частицы в виде положительно или отрицательно заряженных ионов. Все эти частицы принято называть активированными.

Современное понимание физики ВЧ-емкостного разряда предоставляет множество путей и приемов регулирования структуры разряда данного вида, из которых в рамках данного предложения избраны наиболее эффективные. Учитывая форму подложек в производстве чипов, предложено выполнить подготовительный источник плазмы коаксиальным с регулировкой его радиальной структуры перераспределением приэлектродных статических скачков потенциала и регулировкой давления газа. Первый прием определяет соотношение "дальнобойности" активирующих приэлектродных слоев, а второй - абсолютный размер этих слоев, т. к. толщины структурных слоев ВЧЕ-разряда обратно пропорциональны давлению газа. Предложенная процедура регулирования структуры разряда позволяет увеличить внешний приэлектродный скачок потенциала по сравнению с внутренним, т. е. более интенсивно активировать газовый поток на его периферии. Регулировка давления дает возможность сомкнуть и частично перекрыть две встречные активирующие зоны, т. е. обеспечить плавный профиль активации потока газа такой формы, т. е. предискаженный так, чтобы при подходе к зоне обработки скомпенсировать рассасывающее влияние диффузионных процессов и обеспечить равномерность результирующего плазмохимического процесса на подложке. Указанное перераспределение предложено выполнить с помощью цепи, включенной параллельно ВЧЕ-разряду и содержащей фильтр-пробку с последовательно включенным регулируемым источником постоянного тока (который при необходимости можно реверсировать). Фильтр-пробка отсекает утечку ВЧ-мощности в данную цепь и в то же время не препятствует регулировке постоянного тока, параллельного ВЧЕ-разряду. Очевидно, что данная регулировка возможна только в том случае, когда электроды ВЧЕ-разряда гальванически контактируют с плазмой. Таким образом, подготовительный разряд в заявленном реакторе обязательно должен быть электродного типа, в котором рабочие поверхности электродов являются электрически проводящими.

На величину приэлектродного скачка потенциала ВЧЕ-разряда можно также повлиять выбором материала электрода. В частности, известно, что увеличение коэффициента вторичной электронной эмиссии приводит к уменьшению приэлектродного скачка потенциала. Этот факт позволяет наложить, например, на поверхность малого центрального электрода равномерно распределенные пятна из такого вещества, что позволит сохранить электродный характер разряда и уменьшить скачок потенциала около внутреннего электрода, чтобы уменьшить глубину дальнейшей регулировки этого параметра в соответствии с изложенным выше. Той же цели можно достичь, придав, например, центральному электроду волнистую форму, т. е. увеличив площадь его рабочей поверхности.

Заявленная компоновка подготовительного разряда обеспечивает также общее повышение степени активации рабочего газа в реакторе за счет увеличения времени взаимодействия атомов рабочего газа с высокоэнергетическими частицами разряда. Эта особенность обусловлена подачей газа к подложкам вдоль рабочих поверхностей подготовительного источника плазмы. Следствием является увеличение скоростей проводимых в реакторе технологических процессов.

Дальнейшего общего повышения степени активации рабочего газа с акцентом на наружных слоях газового потока предлагается достичь наложением на подготовительный разряд постоянного или переменного осевого магнитного поля короткого соленоида. Такое поле явится поперечным для данного разряда, т. е. при пониженных давлениях, характерных для ВЧЕ-разряда, оно повышает степень ионизации и, следовательно, активации газа до двух порядков величины. Это обстоятельство позволяет еще больше повысить скорости проводимых процессов. Кроме того, поле короткого соленоида (длины не более внутреннего диаметра) характерно увеличением напряженности к периферии его внутреннего пространства. Следовательно, такое поле способствует достижению упомянутого выше предискажения профиля степени активации рабочего газа. Рассечение соленоида на две встречно включенные секции послужит гарантией фиксации разряда в центральной зоне под соленоидом, чтобы не допустить ухода разряда из зоны номинальной напряженности внешнего поля соленоида, возможного в случае энергетической выгоды его поддержания в одной из торцевых зон источника плазмы. Переменное магнитное поле способствует повышению азимутальной однородности степени активации рабочего газа, что соответствует задаче, решаемой данным предложением. Кроме того, сетевое питание соленоида дешевле применения источников постоянного тока, что дополнительно приводит к снижению стоимости технологии.

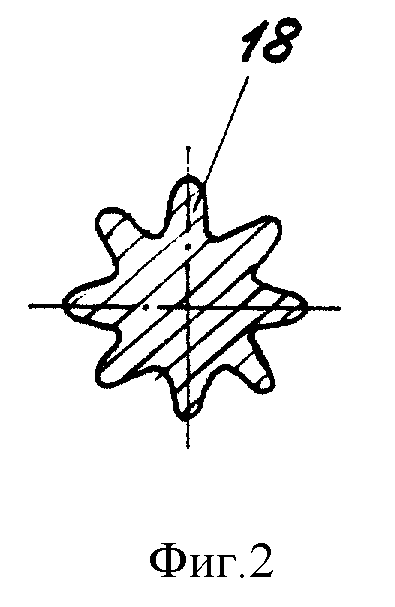

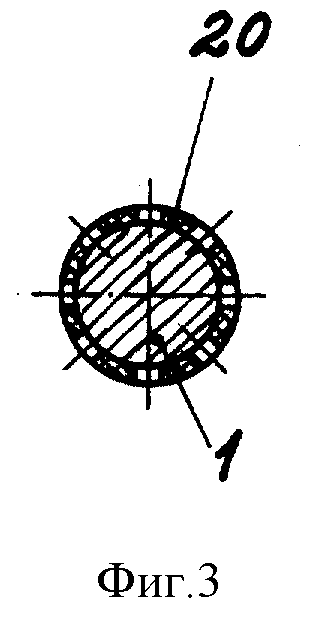

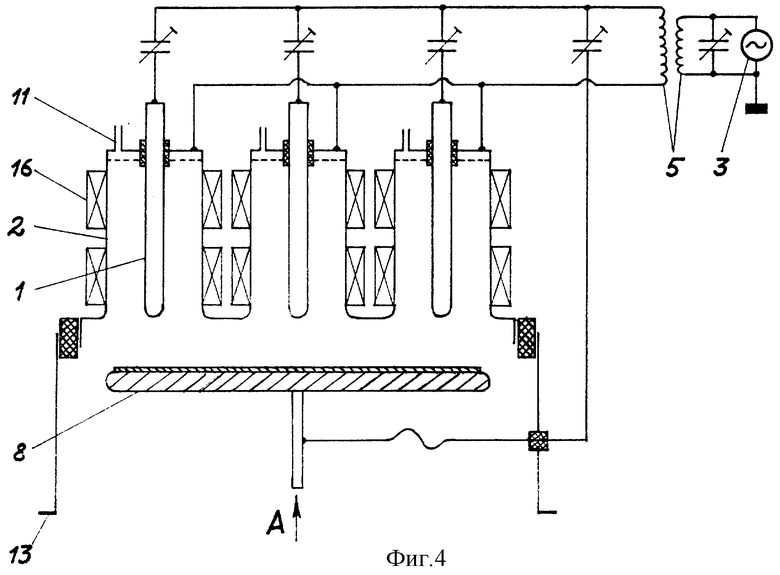

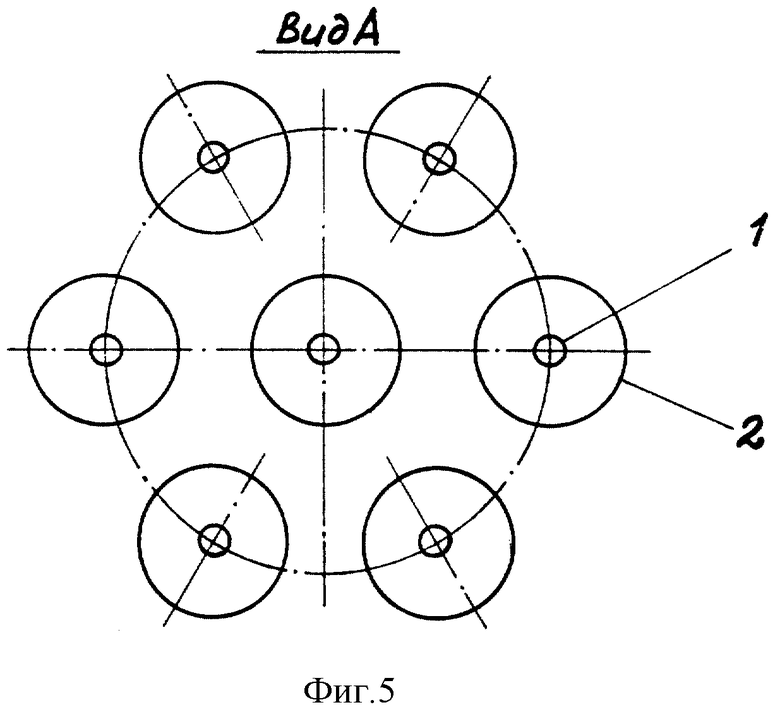

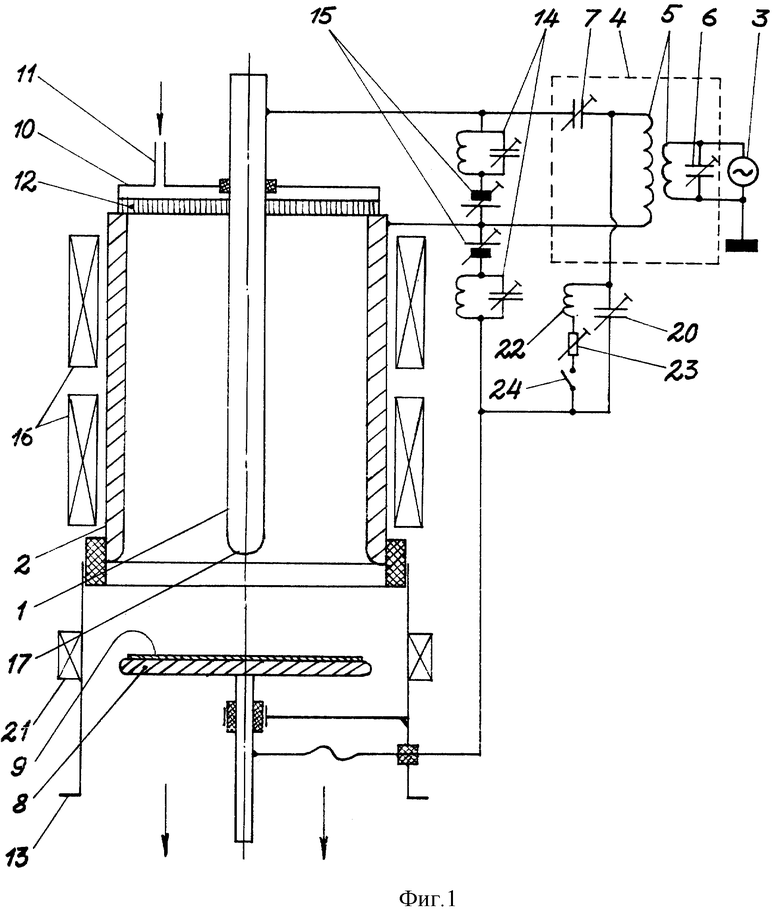

Схемы вариантов плазмохимического реактора, выполненного согласно заявленному предложению, представлены на фиг. 1-5. Здесь приняты следующие обозначения: 1 - стержневой электрод подготовительного источника плазмы, 2 - внешний цилиндрический электрод подготовительного источника плазмы, 3 - ВЧ-генератор, 4 - согласующее устройство, 5 - ВЧ-трансформатор, 6 - входной параллельный конденсатор, 7 - выходной разделительный конденсатор, 8 - подложкодержатель, 9 - подложка, например кремниевая пластина, 10 - коллектор подачи рабочего газа, 11 - патрубок подачи рабочего газа, 12 - пористая вставка равномерной подачи рабочего газа, 13 - откачной патрубок, 14 - фильтр-пробка, 15 - источник постоянного тока с возможностью реверса его включения в цепь, 16 - соленоид в виде двух секций, 17 - скругленный торец стержневого электрода 2, 18 - поперечное сечение электрода 2 с развитой поверхностью за счет ее рифления, 19 - поперечное сечение электрода 2 с перфорированной накладкой на его рабочей поверхности, например из керамики, 20 - разделительный конденсатор отвода ВЧ-мощности в разряд между подложкодержателем и внешним электродом 3; 21 - дополнительный соленоид, 22 - катушка индуктивности, 23 - переменный резистор, 24 - ключ.

На фиг. 1 представлена схема реактора с подготовительным источником плазмы коаксиального типа. На фиг. 2 и 3 показаны варианты исполнения центрального электрода с развитой рабочей поверхностью за счет ее рифления и с перфорированной накладкой на рабочей поверхности, например, из керамики. На фиг. 4 и 5 представлен вариант подготовительного источника плазмы в виде связки коаксиальных ячеек, подключенных к общему ВЧ-генератору через индивидуальные конденсаторы.

Отметим, что скругленная форма торца 17 центрального электрода 2 обеспечивает плавный ход профиля активации рабочего газа в его центральной части. Трансформаторное согласующее устройство 10 позволяет сохранить заземление на генераторе 9, что важно с точки зрения электробезопасности, и локализовать около реактора промежуточный потенциал его общего электрода 3, который может опасно отличаться от потенциала земли. Подключение подложкодержателя ко вторичной обмотке ВЧ-трансформатора согласующего устройства через конденсатор 20 обеспечивает подачу на этот электрод ВЧ-смещения, что необходимо в ряде процессов на подложках. При необходимости уменьшения энергии Еi ионной бомбардировки подложки, например в процессах осаждения, можно уменьшить конденсатор 20 до минимума. Это даст Ei~ 101эВ. Подключение к нему цепи 22-23 (фиг. 1) позволит плавно поднять его потенциал до уровня плавающего, т. е. Еi~ 100 эВ. Далее, подавая источником 15 через фильтр 14 положительный потенциал к подложкодержателю, начиная от нуля, можно полностью выравнять потенциал подложкодержателя с плазмой в зоне обработки. Такая ситуация может быть весьма полезной при мягком осаждении пленки на подложке. Если пленка является диэлектриком, то в процессе ее осаждения потенциал подложкодержателя плавно опустится до плавающего. Возникающая при этом мягкая ионная бомбардировка не сможет ухудшить качества полученной пленки, т. к. граница ее раздела с подложкой к данному времени уже будет сформирована при полном отсутствии такого процесса.

При необходимости обработки очень больших подложек может оказаться, что формирование плавно предыскаженного профиля активации рабочего газа в коаксиальном источнике плазмы с диаметром электрода до 500 мм и больше потребует применения очень низкого давления (см. закономерности, упомянутые выше), которое противоречит сути реализуемого процесса. Тогда может оказаться разумным использование связки коаксиальных источников плазмы согласно фиг. 4 и 5. Каждый из источников при этом может быть настроен на получение примерно однородно активированного потока газа, а кольцевой слой наружных источников при этом может быть настроен на некоторое завышение степени активации для создания нужного предискажения общей активации газа, достигающего большой подложки. На фиг. 5 представлен вариант питания всей связки от одного общего ВЧ-генератора.

Работает заявленное устройство следующим образом. Предварительно фиксируют удаление подложкодержателя 8 с подложкой 9 от выхода подготовительного источника плазмы 2, 3 (фиг. 1). Устанавливают выходное напряжение источников 15 согласно рекомендациям технолога. Включают охлаждение электродов 1, 2 и др. элементов при необходимости (не показано), включают откачку полости реактора, затем подачу рабочего газа в патрубок 11 и генератор 3. После поджига разряда включают электропитание соленоидов 16, 21 согласно технологической карте, уточняют давление в зоне обработки, а также подстраивают согласование генератора 3 с разрядом заданного вида конденсаторами 6, 7, 20 (при необходимости включают цепь 22-23) и одновременно уточняют напряжения источников 15. В ходе технологического процесса контролируют скачок статического потенциала и концентрацию ионов плазмы перед подложкой.

В качестве базового объекта для сравнения технико-экономической эффективности избран прототип. В нем рабочий газ подается через несколько зон индукционного разряда, характерных невысокой степенью активации газа, как это отмечалось выше, а также через ряд более "жестких" приэлектродных областей дополнительного емкостного разряда, включая зону около подложки, размещенной на нижнем электроде. Можно отметить, что во всех вариантах исполнения реактора-прототипа газ пересекает указанные приэлектродные зоны в направлении нормали к поверхностям электродов, т. е. подвергается лишь кратковременному воздействию вторичных пучков электронов. Исключение составляет область, непосредственно прилегающая к пластине, т. е. к зоне ее обработки. Но здесь активация газа не является предварительной. Кратковременность пребывания газа в зонах активации предопределяет невысокую эффективность данного реактора, препятствующую получению высоких скоростей процессов. Что касается равномерности процессов на подложке, то данный параметр фактически лишь декларируется в описании патента. Реальное достижение нужного качества процесса остается делом искусства технолога и составляет цель трудоемких экспериментов по эмпирическому подбору большого количества операционных параметров различных конкретных процессов, унифицированных технических мер для выравнивания скорости обработки по всей поверхности пластины в изобретении не предложено. Заявленное же техническое решение, основанное на глубоком понимании физики ВЧЕ-разряда, содержит набор планомерных технических операций по регулировке равномерности процессов на подложках больших площадей, а также обеспечивает реальное повышение скоростей процессов. Эти особенности заявленного технического решения и его новизна позволяют рассматривать предложенный реактор как инструмент нового поколения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки овощей, плодовых, зерновых и зернобобовых культур и изготавливаемых из них продуктов | 2019 |

|

RU2740372C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК | 2010 |

|

RU2451114C2 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2009 |

|

RU2408950C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР БАРРЕЛЬНОГО ТИПА | 1992 |

|

RU2024990C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| СПОСОБ ИНТЕГРАЛЬНОЙ ДИАГНОСТИКИ ВЧ ИНДУКЦИОННОГО ГАЗОРАЗРЯДНОГО УСТРОЙСТВА | 2015 |

|

RU2601947C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| Устройство для плазмохимической обработки внутренней полости однопараметрических поверхностей второго порядка | 2024 |

|

RU2832425C1 |

Изобретение относится к технологии плазмохимической обработки подложек, в частности пластин полупроводникового производства от микроэлектроники до силовой электроники. Способ обработки подложек в ВЧ-емкостном разряде осуществляется подачей рабочего газа вдоль поверхностей электродов подготовительного разряда коаксиальной геометрии и регулировкой его структуры, определяющей распределение активации газа. Плазмохимический реактор содержит фильтр-пробку и реверсивно регулируемый источник постоянного тока. Поверхности электродов могут быть развиты рифлением или закрыты перфорированной диэлектрической накладкой. Использовано согласующее устройство трансформаторного типа. К нему может быть подключен через разделительный конденсатор и подложкодержатель, замкнутый с общим электродом указанной цепью с фильтром-пробкой. Подложкодержатель может быть окружен дополнительным соленоидом, а подготовительный источник плазмы может быть окружен одним или несколькими круговыми рядами подобных источников. Технический результат изобретения - повышение поверхностной равномерности плазмохимической обработки подложек и скорости их обработки. 2 с. и 16 з. п. ф-лы, 5 ил.

| US 6054013 А, 25.04.2000 | |||

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094960C1 |

| US 6106737 А, 22.08.2000 | |||

| US 5964949 А, 12.10.1999 | |||

| US 4711767 А, 08.12.1987. | |||

Авторы

Даты

2002-01-10—Публикация

2000-11-21—Подача