Настоящее изобретение относится к уплотняющему профилю для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, и к уплотнительному устройству, содержащему такой уплотняющий профиль.

Как правило, шахтные и тоннельные сооружения составляются из отдельных монолитных сборных элементов (тюбингов), между которыми имеются контактные швы, уплотняемые соответствующими уплотнениями, например, для предотвращения проникновения окружающей среды (например, воды). Как правило, изготовление таких тюбингов происходит при помощи опалубок, известных, например, из DE 4218710 C1, DE 102007032236 А1 и DE 19841047 С1. При этом отверждаемый материал, например, бетон, заливается в опалубку, которая после отверждения материала открывается и удаляется. После отверждения формованной детали в предусмотренные для этого кольцевые канавки на стыкуемых сторонах сборных элементов могут быть помещены уплотнения для уплотнения контактных швов. Пример такого уплотнения описан в DE 2833345 А1. Однако часто уплотнения, необходимые для уплотнения швов, возникающих позже при сборке сборных элементов в шахту или тоннель, встраиваются в сборные элементы уже при отливке благодаря тому, что уплотнения заливаются и закрепляются вместе.

Уплотнения, предназначенные для заделки в сборные элементы из отверждаемого материала, например, трубы, тюбинги, тюбинговые кольца и т.д., как правило, имеют так называемые крепежные ножки, которые при отливке сборного элемента заключаются в отверждаемый материал и должны служить для надежного крепления уплотнения в отвержденном сборном элементе. Однако несмотря на это, при монтаже сборных элементов, например, тюбингов, постоянно возникают смещения уплотнения в сборном элементе. В частности в случае нитевидных уплотнений, выполненных в виде рамы, которые часто используются в тоннелестроении в тоннельных тюбингах, вследствие смещения в продольном направлении экструдированного профиля, например, может возникнуть деформация уплотнения в области углов рамы.

Задача настоящего изобретения заключается в том, чтобы предложить уплотняющий профиль для заделки в формованную деталь из отверждаемого материала, не имеющий недостатков известных уплотняющих профилей и, в частности, закрепляемый в формованной детали так, что при установке или сборке сборных элементов смещения уплотнения в его гнезде не возникают или возникают в значительно меньшей степени.

Эта задача решается благодаря уплотняющему профилю для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, причем уплотняющий профиль проходит в виде нити в продольном направлении и имеет по меньшей мере одну крепежную ножку для закрепления уплотняющего профиля в формованной детали, при этом указанная по меньшей мере одна крепежная ножка имеет выемки, уменьшения поперечного сечения, утолщения поперечного сечения и/или выступающие части, прерывисто проходящие в продольном направлении уплотняющего профиля.

Наблюдаемые на практике смещения нитевидного уплотнения в продольном направлении, могущие возникнуть, например, при прикладывании друг к другу формованных деталей из отверждаемого материала, в которые заделываются такие уплотнения, вследствие возникающих при этом сил, эффективно предотвращаются при помощи настоящего изобретения. Для этого в уплотняющем профиле, выполненном в соответствии с изобретением, на крепежных ножках имеются участки профиля, которые выступают или отступают относительно общей наружной поверхности крепежных ножек, так что образуются выемки, уменьшения поперечного сечения, утолщения поперечного сечения и/или выступающие части, в которые входит отверждаемый материал, или которые выступают в отверждаемый материал. В продольном направлении уплотняющего профиля эти участки профиля выполнены прерывисто, так что в продольном направлении уплотняющего профиля отверждаемый материал вводится в контакт с уплотняющим профилем только в некоторых точках или на некоторых участках, в результате чего между уплотняющим профилем и формованной деталью возникает соединение с геометрическим замыканием, предназначенное для того, чтобы уплотняющий профиль получил лучшее закрепление также в отношении сил, действующих в продольном направлении профиля.

Считается, что смещения, возникающие в случае встроенных нитевидных уплотнений, соответствующих существующему уровню техники, объясняются тем, что в продольном направлении уплотняющего профиля крепежные ножки выполнены непрерывно, без изменений поперечного сечения и не могут полностью выдерживать действие сил в этом направлении, поэтому могут возникнуть смещения и, например, сжатие уплотнения в его гнезде, например, в соответствующем пазу. Поэтому основная идея настоящего изобретения заключается в том, чтобы предотвратить такие смещения благодаря тому, что в продольном направлении профиля крепежные ножки сохраняют одинаковое поперечное сечение не постоянно, напротив, в продольном направлении поперечное сечение изменяется в некоторых точках или на некоторых участках, так что крепежные ножки могут быть введены в зацепление с геометрическим замыканием с отверждаемым материалом формованной детали также в продольном направлении.

Под "тюбингом" понимаются сборные детали внешней оболочки тоннелей, шахт, труб и т.п. Речь может идти, например, о деталях, имеющих форму кольцевого сегмента или кольца, например, из бетона.

Под "отверждаемым материалом" здесь понимается вначале текучий материал, позже отверждающийся при нормальных условиях сам или под внешним воздействием, например, тепла, ультрафиолетового света и т.д. Речь при этом может идти, например, о бетоне, синтетической смоле, клее и т.п. Также речь может идти, например, о волокнистой синтетической смоле, отверждающейся с получением армированного волокном пластика, например стеклопластика.

Здесь под "уплотняющим профилем" преимущественно понимается нитевидный, при необходимости замкнутый в виде рамки или кольца эластомерный профиль с функцией уплотнения, например, уплотнение тюбинга, уплотнение бетонной или пластиковой трубы или уплотнение шахты.

"Эластомерный профиль" представляет собой уплотняющий профиль из эластомерного материала. Примерами подходящих эластомерных материалов являются натуральный каучук (NR), бутадиен-стирольный каучук (SBR), бутилкаучук (IIR), этилен-пропиленовый каучук (EPDM), бутадиен-нитрильный каучук (NBR), гидрированный акрилонитрильный каучук (HNBR), хлоропреновый каучук (CR), хлорсульфированный полиэтилен (CSM), полиакриловый каучук (АСМ), полиуретановый каучук (PU), силиконовый каучук (Q), фторсиликоновый каучук (MFQ) и фторкаучук (FPM). Предпочтительными являются EPDM, SBR, CR или NBR, особенно предпочтителен EPDM, причем эластомерный материал преимущественно имеет твердость по Шору 60-80°. Этот термин также охватывает профили из термопластичных эластомеров (ТРЕ) или профили из смесей эластомеров, например, вышеназванных эластомеров. На некоторых участках уплотняющий профиль также может состоять из разных эластомерных материалов. Например, спинка тюбинга, т.е. участок профиля, при помощи которого профиль вставляют в опалубку, может состоять из другого, например, более твердого, эластомерного материала, чем основание профиля, или наоборот. Профили, имеющие участки из разных эластомеров, могут быть изготовлены, например, путем совместной экструзии.

Здесь термин "встроенное уплотнение" обозначает уплотняющий профиль, предназначенный для заделки в формованную деталь из отверждаемого материала и выполненный соответствующим образом, например, снабженный по меньшей мере одной крепежной ножкой или другими устройствами для заделки уплотняющего профиля в отверждаемый материал.

Здесь под "крепежной ножкой" понимается выступающая часть профиля, выступающая в будущую формованную деталь и создающая силовое или предпочтительно геометрическое замыкание между профилем и формованной деталью, так что профиль закреплен на/в отвержденной формованной детали так, что он, либо не может быть извлечен без повреждения формованной детали и/или профиля (например, в результате отрывания выступающей части профиля), либо лишь с трудом. Для этого выступающие части профиля, например, могут быть выполнены в форме ласточкиного хвоста, в общем, с поперечным сечением, увеличивающимся к концу выступающей части, или с другими геометриями закрепления.

В отношении уплотняющего профиля термин "нитевидный" означает, что уплотняющий профиль образует удлиненный, по существу линейный экструдированный профиль. Примером равномерных нитевидных уплотняющих профилей являются уплотнения тюбингов, устанавливаемые в пазах вдоль торцов тюбингов. При необходимости концы нитевидных уплотняющих профилей могут быть соединены так, что они образуют раму или кольцо.

В отношении выемок, уменьшений поперечного сечения, утолщений поперечного сечения и/или выступающих частей по меньшей мере одной крепежной ножки термин "прерывисто" означает, что выемки, уменьшения поперечного сечения, утолщения поперечного сечения и/или выступающие части в продольном направлении проходят по всему уплотнительному профилю не постоянно, а расположены вдоль профиля в некоторых точках или на некоторых участках. Другими словами, это означает, что поперечное сечение по меньшей мере одной крепежной ножки в продольном направлении уплотняющего профиля, по существу, неизменным не остается, а изменяется в некоторых точках или на некоторых участках.

В отношении по меньшей мере одной крепежной ножки термин "выемка" означает, что в области по меньшей мере одной крепежной ножки материал профиля удален или выбран, так что, например, образуется уступ, паз, впадина, канавка, выкружка, углубление, поднутрение, желоб, вогнутость и т.п.

В отношении по меньшей мере одной крепежной ножки термин "уменьшение поперечного сечения" или "утолщение поперечного сечения" означает, что в продольном направлении уплотняющего профиля поперечное сечение по меньшей мере одной крепежной ножки по сравнению с общим поперечным сечением крепежной ножки в некоторых точках или на некоторых участках уменьшается или увеличивается.

Термин "выступающая часть" относится к удлинениям, начинающимся на по меньшей мере одной крепежной ножке и проходящим за ее общее поперечное сечение. В частности этот термин относится к выступающим частям, проходящим по существу поперек продольного направления профиля. Выступающие части могут быть изготовлены за одно целое с материалом по меньшей мере одной крепежной ножки. Однако они также могут быть отдельными образованиями, соответствующим образом соединенными с по меньшей мере одной крепежной ножкой, например, посредством приклеивания и т.п.Выступающие части, например, могут состоять из другого материала, чем уплотняющий профиль. Выступающие части могут иметь различные формы, например стержневидную форму с утолщением или без утолщения концов.

Здесь термин "основание профиля" означает ту часть уплотняющего профиля, которая после ее крепления обращена к формованной детали, и на которой расположена по меньшей мере одна крепежная ножка. Термин "спинка профиля" обозначает ту часть уплотняющего профиля, которая расположена по существу противоположно основанию профиля, и которая в готовой формованной детали обеспечивает уплотнительную поверхность, которая, например, в случае тюбингов для тоннелестроения прилегает к спинке уплотняющего профиля в смежной формованной детали. Термин "боковина профиля" обозначает боковые области уплотнительного профиля, лежащие между основанием профиля и спинкой профиля.

В направлении основания профиля или тела профиля, т.е. в направлении поперек продольного направления уплотняющего профиля, выемки, уменьшения поперечного сечения, утолщения поперечного сечения и/или выступающие части проходить по всей крепежной ножке от начала до удаленного конца без перерыва не должны, они могут быть предусмотрены также только на некоторых участках или в некоторых точках. Это может быть предпочтительным в случаях, когда по меньшей мере одна крепежная ножка имеет такую геометрию закрепления, которая делает возможным только соединение с формованной деталью с силовым замыканием в направлении поперек продольного направления профиля и тела профиля.

В предпочтительном варианте осуществления уплотняющий профиль содержит две или более крепежные ножки, расположенные на расстоянии друг от друга, и причем по меньшей мере одна из крепежных ножек, но предпочтительно каждая из двух или более крепежных ножек, имеет выемки, уменьшения поперечного сечения, утолщения поперечного сечения и/или выступающие части. Особенно предпочтительно предлагаемый по изобретению уплотняющий профиль имеет две расположенные на расстоянии друг от друга крепежные ножки, причем выемки, уменьшения поперечного сечения, утолщения поперечного сечения и/или выступающие части расположены соответственно на наружных сторонах крепежных ножек.

Предпочтительно уплотняющий профиль состоит из эластомерного материала, преимущественно из EPDM, SBR, CR, NBR или ТРЕ, предпочтительно из EPDM, причем эластомерный материал предпочтительно имеет твердость по Шору 60-80°.

В варианте осуществления, особенно подходящем для тоннельных тюбингов, предлагаемый согласно изобретению уплотнительный профиль имеет тело профиля с основанием профиля, после заделки уплотняющего профиля обращенным к формованной детали, расположенную напротив основания профиля спинку профиля и боковины профиля, причем от основания профиля проходят две расположенные на расстоянии друг от друга крепежные ножки, поперечное сечение которых к концам расширяется в виде ласточкиного хвоста. Крепежные ножки также могут иметь другую геометрию закрепления. Предпочтительно тело профиля имеет по существу шестиугольное поперечное сечение.

Во втором аспекте настоящее изобретение также относится к уплотнительному устройству, содержащему формованную деталь из отверждаемого материала, в частности бетонную или пластиковую формованную деталь, и к заделанному в нее предлагаемому по изобретению уплотняющему профилю в соответствии с первым аспектом изобретения.

Формованная деталь, например, может представлять собой бетонный тюбинг для тоннелестроения, бетонное кольцо для шахты или бетонную трубу (отрезок бетонной трубы), например, для строительства канала или трубопровода, или пластиковую трубу, например, стеклопластиковую трубу.

Ниже при помощи прилагаемых чертежей изобретение более подробно описывается исключительно в иллюстративных целях.

ФИГ. 1 - схематичное изображение заделанного в формованную деталь уплотняющего профиля для тюбингов в соответствии с существующим уровнем техники.

ФИГ. 2 - схематичное изображение одного из вариантов осуществления уплотняющего профиля согласно изобретению.

ФИГ. 3 - схематичный вид на основания профиля уплотняющего профиля согласно изобретению, показанного на ФИГ. 2.

ФИГ. 4-8 - схематичный вид на основание профиля других вариантов осуществления уплотняющего профиля согласно изобретению.

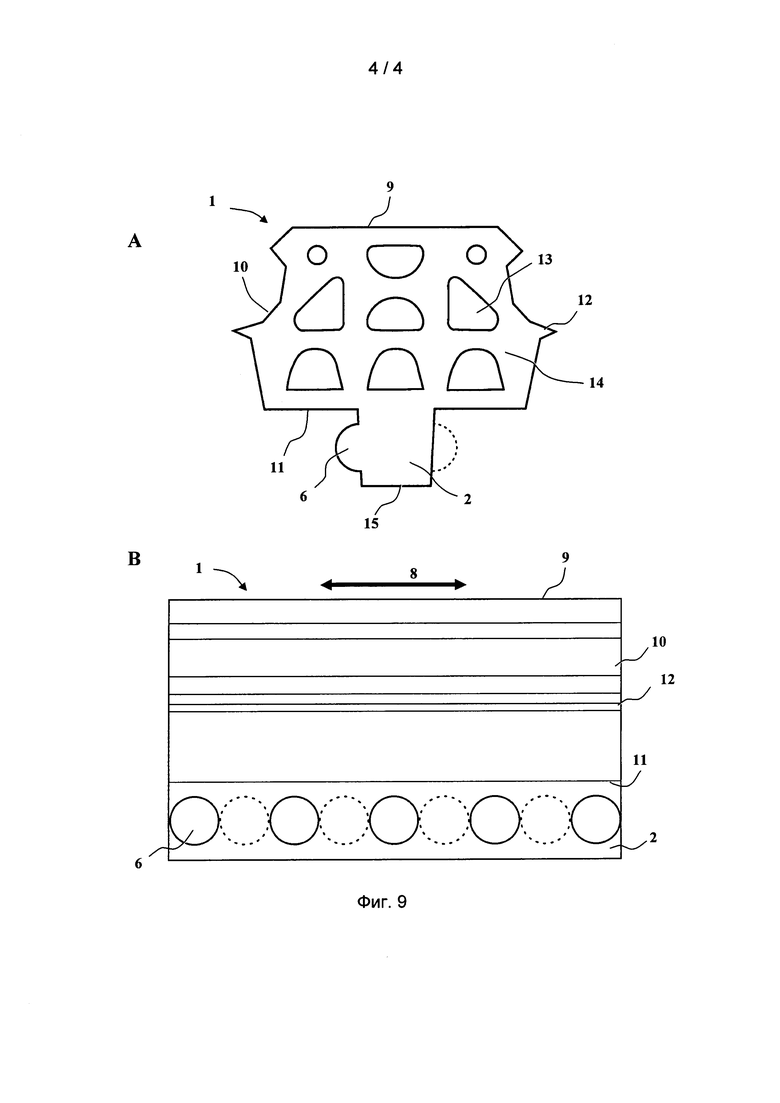

ФИГ. 9 - поперечный разрез (А) и вид (В) сбоку еще одного варианта осуществления уплотняющего профиля согласно изобретению.

На ФИГ. 1 схематично показано объемное изображение уплотнительного устройства 100, соответствующего существующему уровню техники и содержащего уплотняющий профиль 1, заделанный в формованную деталь 3. Здесь формованная деталь 3 представляет собой бетонный тюбинг для тоннелестроения, показанный лишь частично.

Нитевидный уплотняющий профиль 1 из эластомерного материала имеет в поперечном сечении, в общем, шестиугольное тело 14 профиля с обращенным к формованной детали 3 основанием 11 профиля, расположенной напротив основания 11 профиля спинкой 9 профиля и расположенными сбоку боковинами 10 профиля. Уплотняющий профиль 1 при помощи двух проходящих от основания 11 профиля крепежных ножек 2, имеющих форму ласточкиного хвоста и расположенных на расстоянии друг от друга, заделан в формованную деталь 3. Уплотняющий профиль 1 имеет продольные каналы 13, проходящие в продольном направлении 8 уплотняющего профиля 1. До расположенных на боковых сторонах уплотняющих кромок 12 крепежные ножки 2 и часть тела 14 профиля, расположенная со стороны основания, окружены отверждаемым материалом, например, бетоном. Крепежные ножки 2 непрерывно проходят в продольном направлении 8 уплотняющего профиля 1 и предназначены для того, чтобы предотвратить смещение или вынимание уплотняющего профиля 1 из формованной детали 3 вследствие сил, действующих поперек продольного направления 8. Однако вследствие соединения с силовым замыканием с формованной деталью 3, сравнительно слабого в продольном направлении 8, крепежные ножки 2 эффективно предотвращать смещение в продольном направлении 8 не могут.

На ФИГ. 2 показан один из вариантов осуществления предлагаемого по изобретению уплотняющего профиля 1. Можно видеть, что в продольном направлении 8 уплотняющего профиля 1 крепежные ножки 2 проходят прерывисто. Здесь в крепежных ножках 2 предусмотрены выемки 4, в которые во время литья формованной детали 3 втекает отверждаемый материал, так что получается геометрическое замыкание между формованной деталью 3 и крепежными ножками 2 уплотняющего профиля 1, которое также противодействует силам, могущим вызвать смещение уплотняющего профиля 1 в продольном направлении 8. В показанном здесь варианте осуществления крепежные ножки 2 на некоторых участках удалены полностью, до основания 11 профиля. Однако обязательным это не является. Более того, на этих участках также может оставаться часть материала крепежных ножек 2.

На ФИГ. 3 показан вид на нижнюю сторону, т.е. основание 11 изображенного на ФИГ. 2 уплотняющего профиля 1, причем для большей наглядности расположенные в основном в той же плоскости подошвы 15 крепежных ножек 2 выделены штриховкой. В показанном варианте осуществления выемки 4 предусмотрены через равномерные промежутки, причем каждая выемка 4 первой крепежной ножки 2 расположена напротив выемки второй крепежной ножки. Разумеется, выемки 4 в крепежной ножке 2 могут быть расположены также со смещением относительно другой крепежной ножки 2. Таким образом, уплотняющий профиль 1 может быть сцеплен с формованной деталью 3 также в продольном направлении 8. Число и протяженность выемок 4 могут быть соответствующим образом согласованы с возникающими силами или целью применения.

На ФИГ. 4-8 показаны дополнительные варианты осуществления предлагаемого по изобретению уплотняющего профиля 1, причем здесь опять показаны виды на основание 11 профиля. Например, на ФИГ. 4 изображен уплотняющий профиль 1, в котором с целью иллюстрации показаны выемки 4 разной формы. В то время как в верхней области показаны прямоугольные выемки 4, в нижней области показаны дугообразные выемки 4. Хотя в уплотняющем профиле 1 можно предусмотреть различные формы выемок 4, однако предпочтительным это не является. Здесь выемки расположены только на наружных сторонах 16, т.е. на обращенных в противоположные стороны наружных сторонах крепежных ножек 2. Однако дополнительно или исключительно они также могут быть расположены на обращенных друг к другу внутренних сторонах крепежных ножек 2. На ФИГ. 5 показан вариант осуществления предлагаемого по изобретению уплотняющего профиля 1 с утолщениями 6 поперечного сечения, на ФИГ. 6 - вариант осуществления предлагаемого по изобретению уплотнительного профиля 1 с уменьшениями 5 поперечного сечения, а на ФИГ. 7 - вариант осуществления предлагаемого по изобретению уплотнительного профиля 1 с выступающими частями 7. На этих изображениях только в качестве примера показаны некоторые варианты осуществления предлагаемого по изобретению уплотняющего профиля 1. Разумеется, возможно большое число других вариантов. Например, на ФИГ. 8 показаны дополнительные возможные формы выступающих частей 7. Например, утолщения 6 поперечного сечения и выступающие части 7 могут быть расположены также на обеих сторонах каждой из крепежных ножек 2 (см., например, ФИГ. 8 слева).

На ФИГ. 9 показан еще один вариант осуществления предлагаемого по изобретению уплотняющего профиля 1. На ФИГ. 9А изображен поперечный разрез нитевидного уплотняющего профиля 1, а на ФИГ. 9В - вид сбоку участка уплотняющего профиля 1, показанного в разрезе на ФИГ. 9А. Показанный здесь вариант осуществления предлагаемого по изобретению уплотняющего профиля 1 имеет только одну крепежную ножку 2, проходящую посредине от основания 11 профиля в направлении будущей формованной детали 3. В поперечном разрезе крепежная ножка 2 проходит так, что к подошве 15 крепежной ножки 2 она слегка сужается. Здесь утолщения 6 поперечного сечения, выполненные в форме плоско-выпуклых линз на крепежной ножке 2, как лучше видно из ФИГ. 9В, в продольном направлении 8 уплотняющего профиля 1 расположены с промежутками. Утолщения 6 поперечного сечения имеются на крепежной ножке 2 с обеих сторон, причем в этом варианте осуществления предлагаемого по изобретению уплотняющего профиля 1 утолщения 6 поперечного сечения расположены не симметрично друг другу, а со смещением. Поэтому для лучшего понимания на ФИГ. 9В утолщения 6 поперечного сечения, расположенные на противоположной стороне крепежной ножки 2, но в этом представлении не видимые, обозначены пунктирными линиями. В этом варианте осуществления утолщения 6 поперечного сечения обеспечивают не только закрепление в продольном направлении 8, но и крепление в поперечном направлении, т.е. в направлении от подошвы 15 к спинке 9 профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЯЮЩИЙ ПРОФИЛЬ ДЛЯ ЗАДЕЛКИ В ФОРМОВАННУЮ ДЕТАЛЬ ИЗ ОТВЕРЖДАЕМОГО МАТЕРИАЛА | 2018 |

|

RU2754169C2 |

| УПЛОТНИТЕЛЬНЫЙ ПРОФИЛЬ ДЛЯ БЕТОННОГО ТЮБИНГА | 2020 |

|

RU2835667C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИСПЫТАНИЯ УПЛОТНЕНИЙ С НОЖКАМИ С АНКЕРНЫМ КРЕПЛЕНИЕМ | 2014 |

|

RU2632247C1 |

| Бетонный элемент с вкладышем полимерным защитным тюбинговым | 2023 |

|

RU2817054C1 |

| АДАПТЕР СБОРНЫХ ШИН С НЕСУЩЕЙ ШИНОЙ ДЛЯ ЗАКРЕПЛЕНИЯ КОММУТАЦИОННОГО АППАРАТА | 2012 |

|

RU2529004C2 |

| НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2581597C2 |

| ОСНОВАНИЕ ИЛИ НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2580954C2 |

| ПРОКЛАДОЧНОЕ КОЛЬЦО | 2003 |

|

RU2309316C2 |

| СБОРНАЯ ВОДОНЕПРОНИЦАЕМАЯ ОБДЕЛКА ТУННЕЛЯ И КОЛЬЦЕВОЙ ЭЛЕМЕНТ ДЛЯ НЕЕ | 2008 |

|

RU2386754C2 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2152697C1 |

Настоящее изобретение относится к уплотняющему профилю для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, и к уплотнительному устройству, содержащему такой уплотняющий профиль. Предлагается уплотняющий профиль для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, причем уплотняющий профиль проходит в виде нити в продольном направлении и имеет по меньшей мере одну крепежную ножку для закрепления уплотняющего профиля в формованной детали. При этом указанная по меньшей мере одна крепежная ножка имеет выемки, уменьшения поперечного сечения, утолщения поперечного сечения и/или выступающие части, прерывисто проходящие в продольном направлении уплотняющего профиля. Также раскрыто уплотнительное устройство, содержащее формованную деталь из отверждаемого материала и заделанный в нее заявленный уплотняющий профиль. Технический результат заключается в том, чтобы предложить уплотняющий профиль для заделки в формованную деталь из отверждаемого материала и, в частности, закрепляемый в формованной детали так, что при установке или сборке сборных элементов смещения уплотнения в его гнезде не возникают или возникают в значительно меньшей степени. 2 н. и 5 з.п. ф-лы, 9 ил.

1. Уплотняющий профиль (1) для заделки в формованную деталь (3) из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь,

причем уплотняющий профиль (1) проходит в виде нити в продольном направлении (8) и имеет по меньшей мере одну крепежную ножку (2) для закрепления уплотняющего профиля (1) в формованной детали (3),

при этом указанная по меньшей мере одна крепежная ножка (2) имеет выемки (4), уменьшения (5) поперечного сечения, утолщения (6) поперечного сечения и/или выступающие части (7), прерывисто проходящие в продольном направлении (8) уплотняющего профиля (1).

2. Уплотняющий профиль по п. 1, который имеет две или более крепежные ножки (2), расположенные на расстоянии друг от друга,

причем по меньшей мере одна из крепежных ножек, предпочтительно каждая из двух или более крепежных ножек (2), имеет выемки (4), уменьшения (5) поперечного сечения, утолщения (6) поперечного сечения и/или выступающие части (7).

3. Уплотняющий профиль по п. 2, который имеет две крепежные ножки (2), расположенные на расстоянии друг от друга,

причем выемки (4), уменьшения (5) поперечного сечения, утолщения (6) поперечного сечения и/или выступающие части (7) расположены соответственно на наружных сторонах (16) крепежных ножек (2).

4. Уплотняющий профиль по одному из предшествующих пунктов, который состоит из эластомерного материала, преимущественно из этилен-пропиленового каучука (EPDM), бутадиен-стирольного каучука (SBR), хлоропренового каучука (CR), бутадиен-нитрильного каучука (NBR) или термопластичного эластомера (ТРЕ), предпочтительно из этилен-пропиленового каучука (EPDM), причем эластомерный материал предпочтительно имеет твердость по Шору, равную 60-80°.

5. Уплотняющий профиль по одному из предшествующих пунктов, в особенности для тоннельных тюбингов, содержащий тело (14) профиля с основанием (11) профиля, обращенным после заделки уплотняющего профиля (1) к формованной детали (3), спинку (9) профиля, расположенную напротив основания профиля, и боковину (10) профиля,

причем от основания (11) профиля проходят две расположенные на расстоянии друг от друга крепежные ножки (2), поперечное сечение которых к концам расширяется в виде ласточкиного хвоста, или которые имеют другую геометрию закрепления.

6. Уплотнительное устройство, содержащее формованную деталь (3) из отверждаемого материала и заделанный в нее уплотняющий профиль (1) по одному из предшествующих пунктов.

7. Уплотнительное устройство по п. 6, в котором формованная деталь (3) представляет собой бетонную или пластиковую формованную деталь, предпочтительно бетонный тюбинг для тоннелестроения, бетонное кольцо для шахтных сооружений, бетонную трубу для строительства канала или трубопровода или пластиковую трубу, предпочтительно стеклопластиковую трубу.

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИСПЫТАНИЯ УПЛОТНЕНИЙ С НОЖКАМИ С АНКЕРНЫМ КРЕПЛЕНИЕМ | 2014 |

|

RU2632247C1 |

| УПЛОТНИТЕЛЬНЫЙ ПРОФИЛЬ ДЛЯ ГЕРМЕТИЗАЦИИ СТРОИТЕЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ШВОВ | 2007 |

|

RU2352730C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ, БЕТОННЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННОГО ЭЛЕМЕНТА | 2010 |

|

RU2536720C2 |

| WO 2017134420 A1, 10.08.2017 | |||

| Дешевый безопасный дисплей для магнитного резонанса с сенсорным экраном | 2014 |

|

RU2666959C1 |

| DE 3934198 C2, 15.03.2001. | |||

Авторы

Даты

2021-08-30—Публикация

2018-10-02—Подача