Настоящее изобретение относится к уплотняющему профилю для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, и к уплотнительной конструкции, содержащей такой уплотняющий профиль.

Как правило, шахтные и тоннельные сооружения составлены из отдельных монолитных сборных элементов (тюбингов), между которыми имеются контактные швы, уплотняемые соответствующими уплотнениями, например, для предотвращения проникновения окружающей среды (например, воды). Как правило, изготовление таких тюбингов происходит при помощи опалубок, известных, например, из DE 4218710 C1, DE 102007032236 А1 и DE 19841047 С1. При этом отверждаемый материал, например бетон, заливается в опалубку, которая после отверждения материала открывается и удаляется. После отверждения формованной детали в предусмотренные для этого кольцевые канавки на стыкуемых сторонах сборных элементов могут быть помещены уплотнения для уплотнения контактных швов. Пример такого уплотнения описан в DE 2833345 А1. Однако часто уплотнения, необходимые для уплотнения швов, возникающих позже при сборке сборных элементов в шахту или тоннель, встраиваются в сборные элементы уже при отливке посредством того, что уплотнения заливаются и закрепляются вместе.

Уплотнения, предназначенные для заделки в сборные элементы, как правило, имеют так называемые крепежные ножки, которые при отливке сборного элемента окружаются отверждаемым материалом и должны служить для надежного удержания уплотнения в отвержденном сборном элементе. Однако, несмотря на это, при монтаже сборных элементов, например тюбингов, постоянно возникают смещения уплотнения в сборном элементе. В частности, в случае уплотнений, выполненных в виде рамы, которые часто используются в тоннелестроении в тоннельных тюбингах, вследствие этого, например, может возникнуть деформация уплотнения в области углов рамы.

Задача настоящего изобретения заключается в том, чтобы предложить уплотняющий профиль для заделки в формованную деталь из отверждаемого материала, не имеющий недостатков известных уплотняющих профилей и, в частности, закрепляемый в формованной детали так, что при установке или сборке сборных элементов смещения уплотнения в его гнезде не возникают или возникают в значительно меньшей степени.

Эта задача решается благодаря объектам независимых пунктов формулы изобретения. Предпочтительные варианты осуществления изобретения указаны в зависимых пунктах.

В первом аспекте настоящим изобретением предлагается уплотняющий профиль для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, например, в бетонный тюбинг или пластиковую трубу, причем уплотняющий профиль содержит участок профиля с поверхностью участка профиля, которая после заделки уплотняющего профиля обращена к формованной детали, при этом уплотняющий профиль по меньшей мере в одной подобласти участка профиля имеет слой нетканого материала, войлока или произвольно ориентированных волокон, прочно соединенный с уплотняющим профилем и проходящий за поверхность участка профиля.

Было установлено, что наблюдаемые на практике смещения уплотнений тюбингов могут быть в значительной степени предотвращены, если уплотняющий профиль в формованной детали по меньшей мере дополнительно закрепляется посредством слоя нетканого материала, войлока или произвольно ориентированных волокон, прочно соединенного с участком уплотняющего профиля. Считается, что наблюдаемые на практике смещения встроенных уплотнений объясняются тем, что в продольном направлении уплотняющего профиля крепежные ножки, в особенности в случае нитевидных уплотняющих профилей, выполнены непрерывными и не могут полностью выдерживать воздействие сил в этом направлении, поэтому могут возникнуть смещения и, например, сжатие уплотнения в его гнезде. Поэтому основная идея настоящего изобретения заключается в том, чтобы предотвратить такие смещения и, в общем случае, улучшить сцепление уплотнения с формованной деталью благодаря тому, что слой нетканого материала, войлока или произвольно ориентированных волокон, прочно соединенный с частью уплотняющего профиля, либо вместо по меньшей мере одной крепежной ножки, либо дополнительно к ней, заделывается в формованную деталь или прочно соединяется с формованной деталью другим способом, например, посредством клеевого слоя.

Под "тюбингом" понимаются предварительно изготавливаемые детали внешней оболочки тоннелей, шахт, труб и т.п. Они могут представлять собой, например, детали, имеющие форму кольцевого сегмента или кольца, например, из бетона.

Под "отверждаемым материалом" здесь понимается вначале текучий материал, позже отверждающийся при нормальных условиях сам или под внешним воздействием, например, тепла, ультрафиолетового света и т.д. Он может представлять собой бетон, синтетическую смолу, клей и т.п. Он также может представлять собой, например, волокнистую синтетическую смолу, отверждающуюся с получением армированного волокном пластика, например стеклопластика.

Здесь под "уплотняющим профилем" преимущественно понимается нитевидный и/или кольцеобразный эластомерный профиль с функцией уплотнения, например, уплотнение тюбинга, уплотнение бетонной или пластиковой трубы или уплотнение шахты. "Эластомерный профиль" представляет собой профиль из эластомерного материала. Примерами подходящих эластомерных материалов являются натуральный каучук (NR), бутадиен-стирольный каучук (SBR), бутилкаучук (IIR), этилен-пропиленовый каучук (EPDM), бутадиен-нитрильный каучук (NBR), гидрированный акрилонитрильный каучук (HNBR), хлоропреновый каучук (CR), хлорсульфированный полиэтилен (CSM), полиакриловый каучук (АСМ), полиуретановый каучук (PU), силиконовый каучук (Q), фторсиликоновый каучук (MFQ) и фторкаучук (FPM). Предпочтительными являются этилен-пропиленовый каучук (EPDM), бутадиен-стирольный каучук (SBR), хлоропреновый каучук (CR) или бутадиен-нитрильный каучук (NBR), особенно предпочтителен бутадиен-нитрильный каучук (NBR), причем эластомерный материал предпочтительно имеет твердость по Шору 60-80°. Также возможны смеси эластомеров, например вышеупомянутых. На некоторых участках уплотняющий профиль также может состоять из разных эластомерных материалов. Например, спинка тюбинга, т.е. участок профиля, при помощи которого профиль вставляют в опалубку, может состоять из другого, например, более твердого, эластомерного материала, чем основание профиля, или наоборот. Профили, имеющие участки из разных эластомеров, могут быть изготовлены, например, путем совместной экструзии.

Здесь термин "встроенное уплотнение" обозначает уплотняющий профиль, предназначенный для заделки в формованную деталь из отверждаемого материала и выполненный соответствующим образом, например, снабженный по меньшей мере одной крепежной ножкой или другими устройствами для заделки уплотняющего профиля в отверждаемый материал.

Здесь под "крепежной ножкой" понимается выступающая часть профиля, выступающая в будущую формованную деталь и создающая силовое или предпочтительно геометрическое замыкание между профилем и формованной деталью, так что профиль закреплен на/в отвержденной формованной детали так, что он либо не может быть извлечен без повреждения формованной детали и/или профиля (например, в результате отрывания выступающей части профиля), либо лишь с трудом. Для этого выступающие части профиля, например, могут быть выполнены в форме ласточкиного хвоста, в общем, с поперечным сечением, увеличивающимся к концу выступающей части. Альтернативно или дополнительно крепежная ножка также может иметь зазубрины, поднутрения или т.п.

Здесь термин "основание профиля" означает ту часть уплотняющего профиля, которая после ее закрепления обращена к формованной детали, и на которой при необходимости расположена по меньшей мере одна крепежная ножка. Термин "спинка профиля" обозначает ту часть уплотняющего профиля, которая расположена по существу противолежащей основанию профиля, и которая в готовой формованной детали обеспечивает уплотнительную поверхность, которая, например, в случае тюбингов для тоннелестроения прилегает к спинке уплотняющего профиля в смежной формованной детали. Термин "боковина профиля" обозначает боковые области уплотняющего профиля, лежащие между основанием профиля и спинкой профиля. Термин "часть боковины, расположенная со стороны спинки" обозначает ту часть боковины профиля, которая расположена ближе в направлении спинки профиля, тогда как термин "часть боковины, расположенная со стороны основания", обозначает ту часть боковины профиля, которая расположена ближе в направлении основания профиля.

Термин "слой нетканого материала, войлока или произвольно ориентированных волокон" обозначает слой волокон, соединенных с образованием слоя волокон нетканого материала, войлока или произвольно ориентированных волокон и соединенных друг с другом соответствующим образом, например, посредством геометрического замыкания (например, переплетения) и/или фрикционного соединения, и/или адгезионного соединения, например, посредством клеящих средств и/или термических способов (например, сплавления, сваривания). Благодаря тому что волокна слоя нетканого материала, войлока или произвольно ориентированных волокон соединены друг с другом, они также сопротивляются поперечной нагрузке или, соответственно, поперечной деформации.

Формулировку, согласно которой уплотнительный профиль "имеет слой нетканого материала, войлока или произвольно ориентированных волокон, проходящий за поверхность участка профиля", следует понимать так, что волокна слоя нетканого материала, войлока или произвольно ориентированных волокон выступают за поверхность участка профиля в направлении будущей формованной детали или, соответственно, проходят от участка уплотнительного профиля или нанесенного на него клеевого слоя в направлении (будущей) формованной детали. При этом волокна слоя нетканого материала, войлока или произвольно ориентированных волокон могут иметь любую ориентацию.

Если здесь говорится о том, что слой нетканого материала, войлока или произвольно ориентированных волокон предусмотрен в подобласти участка профиля, это также включает то, что слой нетканого материала, войлока или произвольно ориентированных волокон может быть предусмотрен в двух или больше не связанных областях участка профиля. Таким образом, подобласть со слоем нетканого материала, войлока или произвольно ориентированных волокон также может быть прерывистой.

Слой нетканого материала, войлока или произвольно ориентированных волокон расположен предпочтительно по меньшей мере на одном участке уплотняющего профиля, который после заделки введен в контакт с формованной деталью, при необходимости опосредованно, посредством клеевого слоя.

Как указано выше, предлагаемый изобретением уплотняющий профиль может быть закреплен в формованной детали также только посредством слоя нетканого материала, войлока или произвольно ориентированных волокон. Таким образом, предусматривать одну или несколько крепежных ножек не обязательно. В данном варианте осуществления уплотняющий профиль соединен с формованной деталью только посредством слоя нетканого материала, войлока или произвольно ориентированных волокон. Это предпочтительно, например, в случае кольцеобразного уплотнения для пластиковых труб или трубных муфт, которое крепится в стенке трубы или муфты посредством слоя нетканого материала, войлока или произвольно ориентированных волокон. Однако в одном из вариантов осуществления изобретения уплотняющий профиль на участке профиля, позже обращенному к формованной детали, имеет по меньшей мере одну крепежную ножку для крепления уплотняющего профиля в формованной детали. В таком варианте осуществления, который может быть предпочтительным в особенности в случае жгутообразных уплотняющих профилей, часто используемых, например, в тоннельных тюбингах, слой нетканого материала, войлока или произвольно ориентированных волокон, наряду с по меньшей мере одной, как правило, непрерывной крепежной ножкой, служит для дополнительного закрепления уплотняющего профиля в формованной детали, чтобы, в частности, предотвратить или, соответственно, уменьшить смещения уплотняющего профиля в продольной плоскости профиля.

В случае, когда предлагаемый изобретением уплотняющий профиль на участке профиля, который позже обращен к формованной детали, имеет две или больше крепежных ножек, расположенных на некотором расстоянии друг от друга, например, крепежных ножек, каждая из которых расположена сбоку от продольной оси профиля, слой нетканого материала, войлока или произвольно ориентированных волокон расположен предпочтительно на участке профиля между крепежными ножками. Если имеется более двух крепежных ножек, то слой нетканого материала, войлока или произвольно ориентированных волокон предпочтительно необходимо обеспечить предпочтительно между всеми соседними крепежными ножками. Однако это требуется не в каждом случае, т.е. слой нетканого материала, войлока или произвольно ориентированных волокон может быть предусмотрен только между двумя соседними крепежными ножками также в случае, например, трех крепежных ножек.

Слой нетканого материала, войлока или произвольно ориентированных волокон может быть прочно соединен с участком профиля либо непосредственно, либо опосредованно. Непосредственное соединение может быть создано, например, благодаря тому, что слой нетканого материала, войлока или произвольно ориентированных волокон заделан в участке профиля поверхностью, обращенной к уплотняющему профилю. Это может произойти, например, при изготовлении профиля посредством того, что слой нетканого материала, войлока или произвольно ориентированных волокон частично вулканизируется вместе благодаря тому, что волокна или участки волокон вулканизируются вместе в области поверхности или также под поверхностью слоя нетканого материала, войлока или произвольно ориентированных волокон. Опосредованное соединение может быть создано посредством клеевого слоя на участке профиля, в который поверхностью, обращенной к уплотняющему профилю, заделывается слой нетканого материала, войлока или произвольно ориентированных волокон. Волокна слоя нетканого материала, войлока или произвольно ориентированных волокон могут состоять, например, из металла, стекла, хлопка или пластика, например, из полиамида, полиэфира или арамида. Состав материала и толщина слоя нетканого материала, войлока или произвольно ориентированных волокон могут быть выбраны или, соответственно, согласованы специалистом в зависимости от соответствующей цели и с учетом ожидаемых или, соответственно, воспринимаемых сил.

Предпочтительно уплотняющий профиль состоит из эластомерного материала, предпочтительно из этилен-пропиленового каучука (EPDM), бутадиен-стирольного каучука (SBR), хлоропренового каучука (CR) или бутадиен-нитрильного каучука (NBR), предпочтительно бутадиен-нитрильного каучука (NBR), причем эластомерный материал предпочтительно имеет твердость по Шору 60-80°.

В варианте осуществления изобретения, в особенности подходящем для тоннельных тюбингов, участок профиля содержит основание профиля с поверхностью основания профиля, после заделки уплотняющего профиля обращенной к формованной детали, и по меньшей мере одну боковину профиля с частью боковины, расположенной со стороны основания и имеющей поверхность части боковины, после заделки уплотняющего профиля обращенную к формованной детали, причем основание профиля по меньшей мере в одной подобласти имеет прочно соединенный с ним слой нетканого материала, войлока или произвольно ориентированных волокон, проходящий за поверхность основания профиля, и/или часть боковины, расположенная со стороны основания, по меньшей мере в одной подобласти имеет слой нетканого материала, войлока или произвольно ориентированных волокон, прочно соединенный с частью боковины, расположенной со стороны основания, и проходящий за поверхность части боковины. Такие уплотняющие профили часто содержат одну, две или множество крепежных ножек для крепления уплотняющего профиля в формованной детали. В этом случае является предпочтительным, расположение между по меньшей мере двумя крепежными ножками слоя нетканого материала, войлока или произвольно ориентированных волокон.

Во втором аспекте настоящее изобретение также относится к уплотнительной конструкции, содержащей формованную деталь из отверждаемого материала, в частности бетонную или пластиковую формованную деталь, и заделанный в нее предлагаемый по изобретению уплотняющий профиль в соответствии с первым аспектом изобретения, причем слой нетканого материала, войлока или произвольно ориентированных волокон прочно соединен, с одной стороны, с уплотняющим профилем, а с другой стороны - с формованной деталью. "Прочно соединен, с одной стороны, с уплотняющим профилем, а с другой стороны - с формованной деталью" означает, что слой нетканого материала, войлока или произвольно ориентированных волокон волокнами или участками волокон, которые лежат в направлении обращенной к профилю поверхности слоя нетканого материала, войлока или произвольно ориентированных волокон, прочно соединен с участком уплотняющего профиля либо посредством клеевого слоя на поверхности участка профиля, в который заделаны волокна или участки волокон, либо посредством непосредственной заделки волокон или участков волокон в матрицу участка профиля, например, самого основания профиля, а волокнами или участками волокон, которые лежат в направлении противоположном, обращенной к формованной детали поверхности слоя нетканого материала, войлока или произвольно ориентированных волокон, заделан в формованную деталь, т.е. окружен отвержденным материалом формованной детали.

В предлагаемой изобретением уплотнительной конструкции предлагаемый изобретением уплотняющий профиль закреплен в формованной детали посредством множества точечных соединений, каждое из которых образовано заделанными волокнами или участками волокон слоя нетканого материала, войлока или произвольно ориентированных волокон. Преимущество соединения между формованной деталью и уплотняющим профилем посредством слоя нетканого материала, войлока или произвольно ориентированных волокон, например, по сравнению со слоем флока, в частности, заключается в том, что в случае слоя нетканого материала, войлока или произвольно ориентированных волокон одним концом с уплотняющим профилем, а другим концом - с формованной деталью непосредственно соединено не каждое отдельное волокно, а волокна с одной стороны соединены с уплотняющим профилем, а с другой стороны - с формованной деталью, причем волокна, соединенные с уплотняющим профилем, и волокна, соединенные с формованной деталью, соединены друг с другом волокнами. Благодаря этому уплотнение, в соответствии с изобретением закрепленное посредством слоя нетканого материала, войлока или произвольно ориентированных волокон, является более стойким также в отношении поперечных нагрузок или, соответственно, поперечных растяжений. Уплотняющий профиль может быть закреплен в формованной детали только посредством слоя нетканого материала, войлока или произвольно ориентированных волокон или дополнительно посредством одной или множества крепежных ножек.

Толщина слоя нетканого материала, войлока или произвольно ориентированных волокон может быть выбрана специалистом в зависимости от требований. При этом является предпочтительным, чтобы в предлагаемой изобретением уплотнительной конструкции слой нетканого материала, войлока или произвольно ориентированных волокон был полностью заделан, с одной стороны, в материал уплотняющего профиля или, соответственно, клеевого слоя, а с другой стороны - в материал формованной детали.

Формованная деталь, например, может представлять собой бетонный тюбинг для тоннелестроения, бетонное кольцо для шахты или бетонную трубу (отрезок бетонной трубы), например, для строительства канала или трубопровода, или пластиковую трубу, например стеклопластиковую трубу.

Ниже при помощи прилагаемых чертежей изобретение более подробно описывается исключительно в иллюстративных целях.

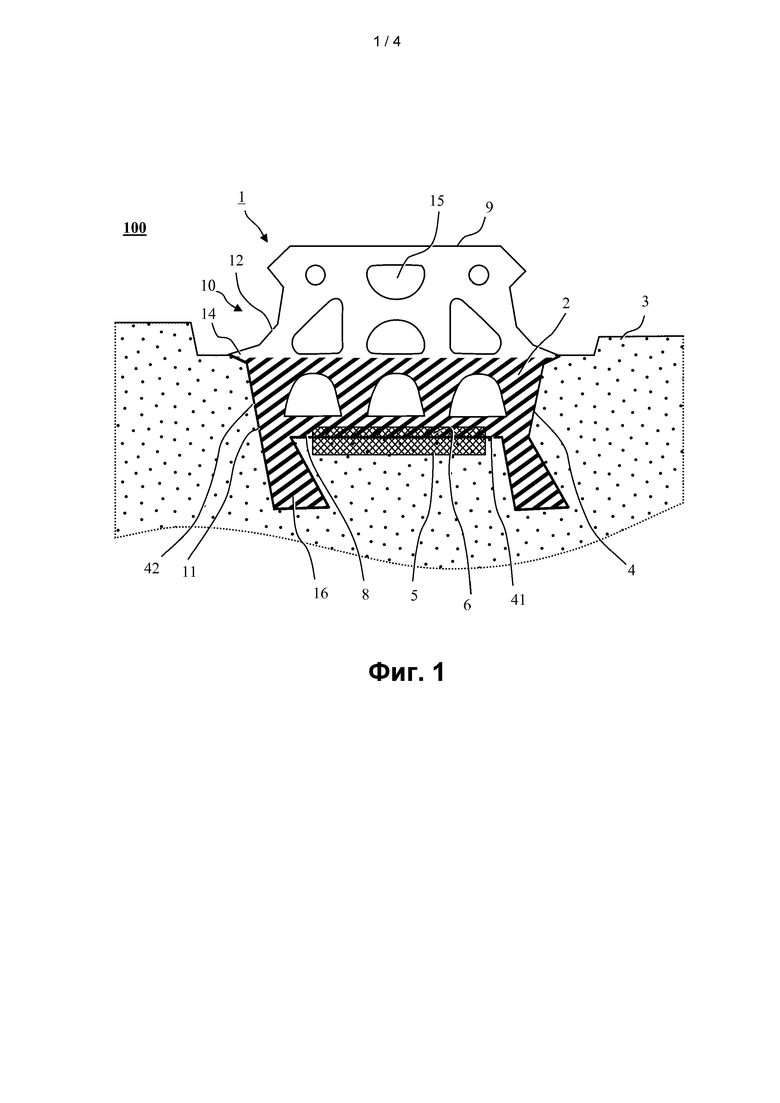

ФИГ. 1 - схематичное изображение одного из вариантов осуществления уплотняющего профиля согласно изобретению, заделанного в формованную деталь.

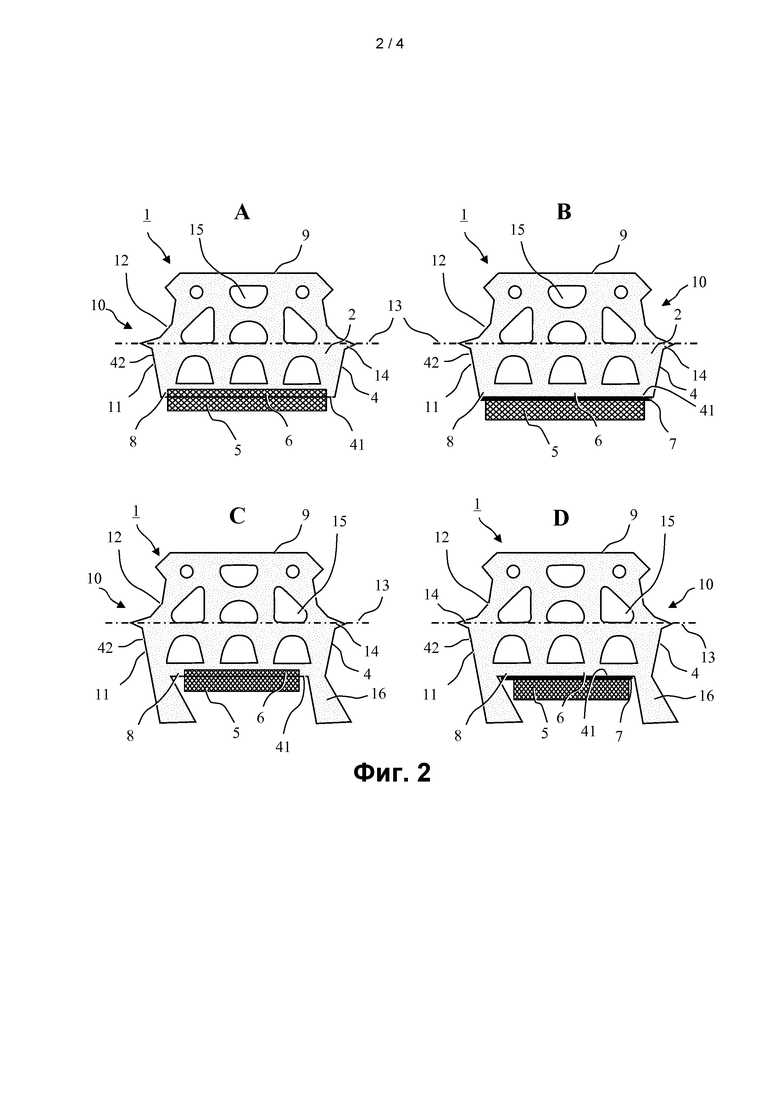

ФИГ. 2 - схематичное изображение в поперечном разрезе вариантов осуществления уплотняющего профиля согласно изобретению. А. Вариант осуществления без крепежной ножки, с вулканизированным слоем нетканого материала, войлока или произвольно ориентированных волокон. В. Вариант осуществления без крепежной ножки, со слоем нетканого материала, войлока или произвольно ориентированных волокон, соединенным с основанием профиля посредством клеевого слоя. С. Вариант осуществления с крепежной ножкой и вулканизированным слоем нетканого материала, войлока или произвольно ориентированных волокон. D. Вариант осуществления с крепежной ножкой и слоем нетканого материала, войлока или произвольно ориентированных волокон, соединенным с основанием профиля посредством клеевого слоя.

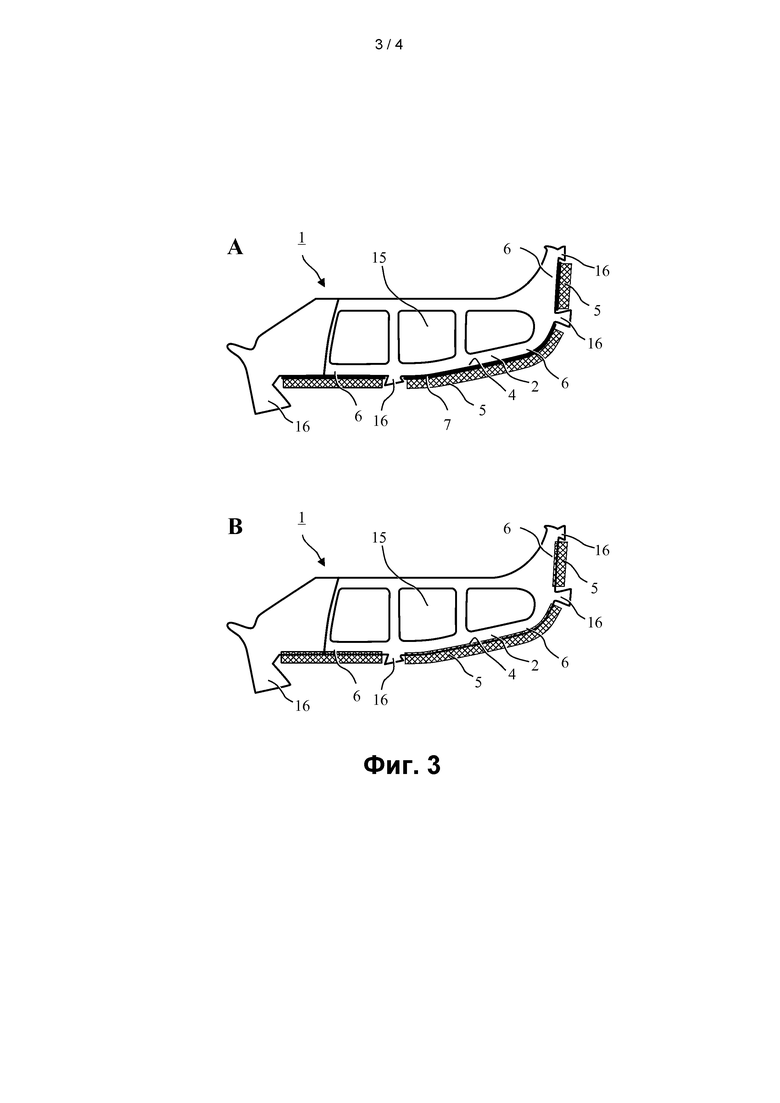

ФИГ. 3 - схематичное изображение одного из вариантов осуществления уплотняющего профиля согласно изобретению для бетонных труб или бетонных шахт. А. Вариант осуществления с крепежными ножками и слоем нетканого материала, войлока или произвольно ориентированных волокон, соединенным с профилем посредством клеевого слоя. В. Вариант осуществления с крепежными ножками и слоем нетканого материала, войлока или произвольно ориентированных волокон, непосредственно заделанным в профиль.

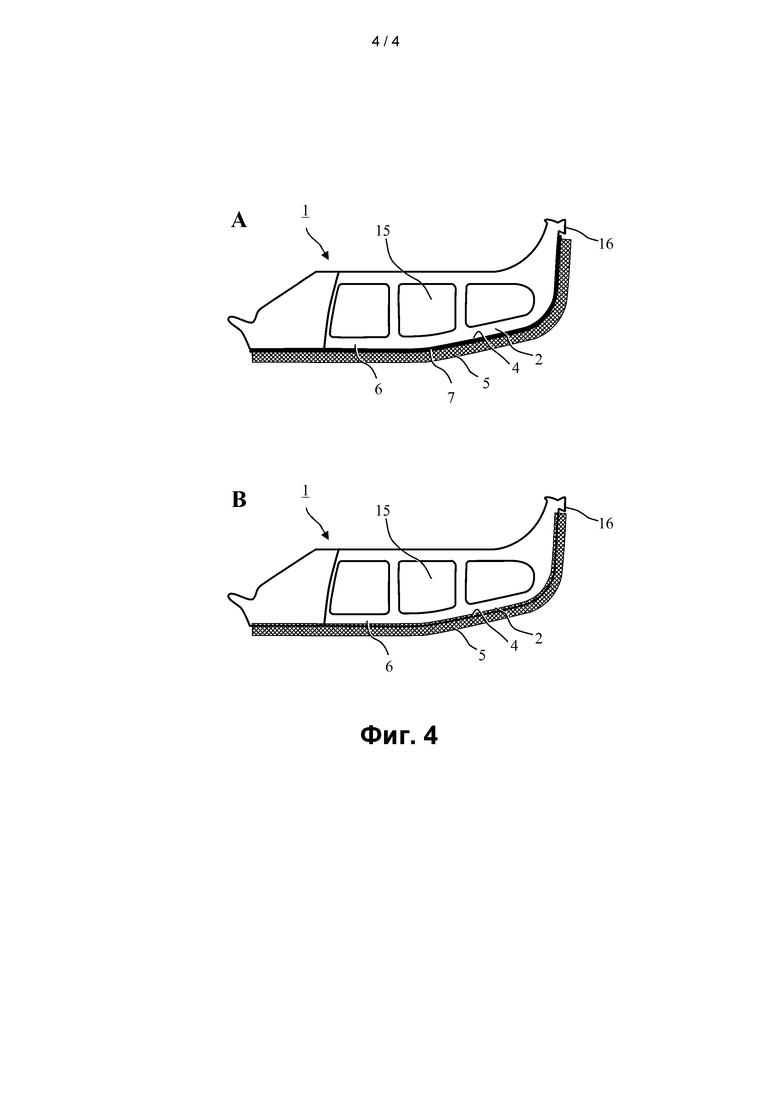

ФИГ. 4 - схематичное изображение еще одного варианта осуществления уплотняющего профиля согласно изобретению для бетонных труб или бетонных шахт. А. Вариант осуществления со слоем нетканого материала, войлока или произвольно ориентированных волокон, соединенным с профилем посредством клеевого слоя. В. Вариант осуществления со слоем нетканого материала, войлока или произвольно ориентированных волокон, непосредственно заделанным в профиль.

На ФИГ. 1 схематично показана уплотнительная конструкция 100, содержащая уплотняющий профиль 1, также показанный на ФИГ. 2С, и формованную деталь 3, здесь представляющую собой бетонный тюбинг для тоннелестроения, показанный лишь частично.

Уплотняющий профиль 1 из эластомерного материала, в поперечном сечении, в общем случае, шестиугольный, имеет (показанный здесь штриховкой) участок 2 профиля, имеющий поверхность 4 участка профиля, обращенную к формованной детали 3. Участок 2 профиля содержит основание 8 профиля с поверхностью 41 основания профиля и расположенные со стороны основания части 11 боковых боковин 10 профиля, имеющих поверхность 42 боковины профиля. Уплотняющий профиль 1 содержит спинку 9 профиля, расположенную напротив основания 8 профиля, и части 12 боковины, расположенные со стороны спинки. Здесь слой 5 нетканого материала, войлока или произвольно ориентированных волокон, который в данном случае выполнен в виде мата, имеющего форму полосы, посредством волокон или, соответственно, участков волокон, лежащих в области поверхности мата, обращенной к уплотняющему профилю 1, заделан непосредственно в уплотняющем профиле 1, т.е. в подобласти 6 участка 2 профиля, здесь - в подобласти 6 основания 8 профиля. В рассматриваемом варианте осуществления, оснащенном двумя расположенными на некотором расстоянии друг от друга крепежными ножками 16 в форме ласточкиного хвоста, подобласть 6 со слоем 5 нетканого материала, войлока или произвольно ориентированных волокон лежит в области основания 8 профиля, между крепежными ножками 16. Уплотняющий профиль 1 в форме полосы имеет продольные каналы 15, проходящие в продольном направлении уплотняющего профиля 1, как это также известно в случае профилей из уровня техники.

Показанный здесь уплотняющий профиль 1 имеет боковые уплотняющие кромки 14, каждая из которых расположена на уровне поверхности 13 (см. ФИГ. 2), выше которой на чертеже лежат части 12 боковины, расположенные со стороны спинки, а ниже - части 11 боковины, расположенные со стороны основания. Здесь уплотняющий профиль 1 со стороны основания окружен до уплотняющих кромок 14 отверждаемым материалом, например, бетоном. В показанном здесь варианте осуществления закрепление уплотняющего профиля 1 осуществляется как посредством крепежных ножек 16, так и посредством слоя 5 нетканого материала, войлока или произвольно ориентированных волокон. Здесь благодаря своему соединению с формованной деталью 3 слой 5 нетканого материала, войлока или произвольно ориентированных волокон предотвращает или, соответственно, затрудняет смещение уплотняющего профиля 1 в его продольном направлении, т.е. в направлении, перпендикулярном плоскости чертежа.

На ФИГ. 2 в поперечном разрезе схематично показаны различные варианты осуществления предлагаемого по изобретению уплотняющего профиля 1. На ФИГ. 2А показан вариант осуществления предлагаемого изобретением уплотняющего профиля 1 без крепежной ножки 16 и со слоем 5 нетканого материала, войлока или произвольно ориентированных волокон, вулканизированным непосредственно в основание 8 профиля. На ФИГ. 2 В показан вариант осуществления предлагаемого изобретением уплотняющего профиля 1 без крепежной ножки 16 и со слоем 5 нетканого материала, войлока или произвольно ориентированных волокон, посредством клеевого слоя 7 соединенным с основанием 8 профиля. На ФИГ. 2С показан вариант осуществления предлагаемого изобретением уплотняющего профиля 1 (на ФИГ. 1 заделанного в формованную деталь 3) с двумя крепежными ножками 16 и вулканизированным слоем 5 нетканого материала, войлока или произвольно ориентированных волокон. На ФИГ. 2D показан вариант осуществления предлагаемого изобретением уплотняющего профиля 1 с крепежными ножками 16 и слоем 5 нетканого материала, войлока или произвольно ориентированных волокон, посредством клеевого слоя 7 соединенным с основанием 8 профиля. На каждом из чертежей показаны поперечные разрезы нитевидного уплотняющего профиля 1, т.е. разрезы поперек продольной оси жгутообразного уплотняющего профиля 1, который следует представлять себе, как продолжающийся над и под плоскостью чертежа.

Варианты осуществления, показанные на ФИГ. 2А и 2 В, крепежных ножек 16 не содержат. Варианты осуществления, показанные на ФИГ. 2С и 2D, содержат две крепежные ножки 16, здесь в форме ласточкиного хвоста, которые проходят от основания 8 профиля и расположены на расстоянии друг от друга. Слой 5 нетканого материала, войлока или произвольно ориентированных волокон, посредством волокон или, соответственно, участков волокон, лежащих в области поверхности, обращенной к уплотняющему профилю 1, заделаны либо непосредственно в уплотняющий профиль 8 (ФИГ. 2А, С), либо в клеевой слой 7 (ФИГ. 2В, D) на поверхности 41 основания профиля. В вариантах осуществления с крепежными ножками 16 (ФИГ. 2С, D) слой 5 нетканого материала, войлока или произвольно ориентированных волокон расположен в области основания 8 профиля, между крепежными ножками 16. Уплотняющие профили 1 имеют продольные каналы 15, проходящие в продольном направлении уплотняющего профиля 1, как это также известно в случае профилей из уровня техники.

На ФИГ. 3 показан поперечный разрез одного из вариантов осуществления уплотняющего профиля 1 согласно изобретению, особенно подходящего для бетонных труб или шахт. Здесь уплотняющий профиль 1 имеет крепежные ножки 16 и слой 5 нетканого материала, войлока или произвольно ориентированных волокон, с помощью которых уплотняющий профиль 1 может быть заделан в муфту бетонной трубы (не показана). Слой 5 нетканого материала, войлока или произвольно ориентированных волокон либо посредством клеевого слоя 7 на поверхности 4 участка профиля соединен с участком 2 профиля, обращенным к будущей формованной детали 3, т.е. к муфте бетонной трубы (см. ФИГ. 3А), либо заделан непосредственно в участок 2 профиля (см. ФИГ. 3В). Слой 5 нетканого материала, войлока или произвольно ориентированных волокон расположен между крепежными ножками 16 в подобластях 6 участка 2 профиля. Здесь в уплотняющем профиле 1 также имеются продольные каналы 15.

На ФИГ. 4 показан поперечный разрез еще одного варианта осуществления уплотняющего профиля 1 согласно изобретению, особенно подходящего для бетонных труб или шахт. Здесь для закрепления уплотняющего профиля 1 в основном служит слой 5 нетканого материала, войлока или произвольно ориентированных волокон, предусмотренный на протяженной подобласти 6. Единственная крепежная ножка 16, еще имеющаяся в краевой области уплотняющего профиля 1, служит в основном в качестве защиты от поступления жидкого бетона при отливке формованной детали 3. И в этом варианте осуществления слой 5 нетканого материала, войлока или произвольно ориентированных волокон либо посредством клеевого слоя 7 на поверхности 4 участка профиля соединен с участком 2 профиля, обращенным к будущей формованной детали 3, т.е. к муфте бетонной трубы (см. ФИГ. 4А), либо заделан непосредственно в участок 2 профиля (см. ФИГ. 4 В).

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЯЮЩИЙ ПРОФИЛЬ ДЛЯ ЗАДЕЛКИ В ФОРМОВАННУЮ ДЕТАЛЬ ИЗ ОТВЕРЖДАЕМОГО МАТЕРИАЛА | 2018 |

|

RU2754163C2 |

| УПЛОТНИТЕЛЬНЫЙ ПРОФИЛЬ ДЛЯ БЕТОННОГО ТЮБИНГА | 2020 |

|

RU2835667C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИСПЫТАНИЯ УПЛОТНЕНИЙ С НОЖКАМИ С АНКЕРНЫМ КРЕПЛЕНИЕМ | 2014 |

|

RU2632247C1 |

| НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2581597C2 |

| СПОСОБ ВСПЕНИВАНИЯ В ФОРМЕ С ИСПОЛЬЗОВАНИЕМ ВСПЕНИВАЕМОЙ СРЕДЫ И ПОКРЫВАЮЩИХ СЛОЕВ И ПОЛУЧАЕМОЕ В РЕЗУЛЬТАТЕ ЭТОГО ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПЛАСТИКА | 2011 |

|

RU2575032C2 |

| ВОДОНЕПРОНИЦАЕМАЯ МЕМБРАНА | 2009 |

|

RU2516828C2 |

| ОСНОВАНИЕ ИЛИ НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2580954C2 |

| ЗАЩИТНЫЙ КОЖУХ | 1999 |

|

RU2216059C2 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2453418C2 |

Группа изобретений относится к уплотняющему профилю для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, и к уплотнительной конструкции, содержащей такой уплотняющий профиль. Уплотняющий профиль для заделки в формованную деталь из отверждаемого материала, в частности, закрепляемый в формованной детали так, что при установке или сборке формованных деталей не возникают смещения уплотнения в его гнезде или возникают в значительно меньшей степени. Уплотняющий профиль содержит участок профиля с поверхностью участка профиля, которая после заделки уплотняющего профиля обращена к формованной детали, и при этом уплотняющий профиль по меньшей мере в одной подобласти участка профиля имеет слой нетканого материала, прочно соединенный с уплотняющим профилем и проходящий за поверхность участка профиля. Заявлена также уплотнительная конструкция, содержащая такой уплотняющий профиль. 2 н. и 7 з.п. ф-лы, 4 ил.

1. Уплотняющий профиль для заделки в формованную деталь из отверждаемого материала, в частности в бетонную или пластиковую формованную деталь, причем уплотняющий профиль (1) содержит участок (2) профиля с поверхностью (4) участка профиля, которая после заделки уплотняющего профиля (1) обращена к формованной детали (3), и при этом уплотняющий профиль (1) по меньшей мере в одной подобласти (6) участка (2) профиля имеет слой (5) нетканого материала, прочно соединенный с уплотняющим профилем (1) и проходящий за поверхность (4) участка профиля.

2. Уплотняющий профиль по п. 1, в котором слой (5) нетканого материала прочно соединен с уплотняющим профилем (1) опосредованно посредством клеевого слоя (7) на поверхности (4) участка (2) профиля или непосредственно путем заделки в участок (2) профиля.

3. Уплотняющий профиль по п. 1 или 2, который на участке (2) профиля содержит по меньшей мере одну крепежную ножку (16) для закрепления уплотняющего профиля (1) в формованной детали (3).

4. Уплотняющий профиль по одному из предыдущих пунктов, который на участке (2) профиля содержит две или более крепежных ножек (16), расположенных на расстоянии друг от друга, и одну или более подобластей (6) со слоем (5) нетканого материала между каждой парой соседних крепежных ножек (16).

5. Уплотняющий профиль по одному из предшествующих пунктов, который состоит из эластомерного материала, предпочтительно из этилен-пропиленового каучука, бутадиен-стирольного каучука, хлоропренового каучука или бутадиен-нитрильного каучука, предпочтительно из бутадиен-нитрильного каучука, причем эластомерный материал предпочтительно имеет твердость по Шору, равную 60-80°.

6. Уплотняющий профиль по одному из предыдущих пунктов, в котором волокна слоя (5) нетканого материала представляют собой металлические волокна, стекловолокна, хлопковые волокна или пластиковые волокна, предпочтительно полиамидные, полиэфирные или арамидные волокна.

7. Уплотняющий профиль по одному из предыдущих пунктов, в частности, для тоннельных тюбингов, в котором участок (2) профиля содержит основание (8) профиля с поверхностью (41) основания профиля, после заделки уплотняющего профиля (1) обращенной к формованной детали (3), и по меньшей мере одну боковину (10) профиля с частью (11) боковины, расположенной со стороны основания и имеющей поверхность (42) части боковины, после заделки уплотняющего профиля (1) обращенную к формованной детали (3), причем основание (8) профиля по меньшей мере в одной подобласти (6) имеет прочно соединенный с ним слой (5) нетканого материала, проходящий за поверхность (41) основания профиля, и/или часть (11) боковины, расположенная со стороны основания, по меньшей мере в одной подобласти (6) имеет слой (5) нетканого материала, прочно соединенный с частью (11) боковины, расположенной со стороны основания, и проходящий за поверхность (42) части боковины.

8. Уплотнительная конструкция, содержащая формованную деталь (3) из отверждаемого материала и заделанный в нее уплотняющий профиль (1) по одному из предыдущих пунктов, в которой слой (5) нетканого материала прочно соединен, с одной стороны, с уплотняющим профилем (1), и с другой стороны - с формованной деталью (3).

9. Уплотнительная конструкция по п. 8, в которой формованная деталь (3) представляет собой бетонную или пластиковую формованную деталь, предпочтительно бетонный тюбинг для тоннелестроения, бетонное кольцо для шахтных сооружений, бетонную трубу для строительства канала или трубопровода или пластиковую трубу, предпочтительно стеклопластиковую трубу.

| ВЛОЖЕННОЕ УПЛОТНЕНИЕ МОСТА | 1999 |

|

RU2224155C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2454581C2 |

| Способ промывки засоленных почв | 1980 |

|

SU896173A1 |

| Устройство для сбора нерастворимых жидкостей с поверхности воды | 1978 |

|

SU896175A1 |

| WO 2005088075 A1, 22.09.2005 | |||

| US 9222358 B2, 29.12.2015 | |||

| DE 10111772 A1, 04.10.2001 | |||

| DE 20121210 U1, 17.04.2003 | |||

| Двухосная стабилизация изображения на подвижном основании без ограничения углов прокачки | 2023 |

|

RU2833345C1 |

Авторы

Даты

2021-08-30—Публикация

2018-07-16—Подача