Изобретение относится к уплотнительному профилю для заделки в фасонную деталь из отверждаемого материала, в частности, в бетонную или пластмассовую фасонную деталь, а также к фасонной детали и к уплотняющей конструкции с таким уплотнительным профилем.

Строительные конструкции для шахт и туннелей часто составляются из отдельных монолитных готовых строительных элементов (например, тюбингов), между которыми имеются контактные швы, которые уплотняют соответствующими уплотнениями, например, чтобы предотвращать проникновение окружающей среды (например, воды). Изготовление таких строительных элементов производится как правило с помощью опалубок, как они известны, например, из DE 4218710 C1, DE 102007032236 А1 или DE 19841047 С1. При этом отверждаемый материал, например, бетон, заливают в опалубку, которую после отверждения материала открывают и удаляют.

Уплотнения для герметизации контактных швов могут размещаться впоследствии в предусмотренных для них проходящих по периферии пазах на стыкуемых сторонах отвердевшей фасонной детали. Пример такого уплотнения описан в DE 2833345 А1.

Однако часто уплотнения, которые требуются для герметизации образующихся позднее, при соединении готовых строительных элементов в шахту или туннель, швов, интегрируют в готовые строительные элементы уже в процессе заливки, посредством их совместной заливки и фиксации. Такие уплотнения обозначаются также терминами "интегрированное уплотнение" или "зафиксированное уплотнение". Такие интегрированные уплотнения, которые предусмотрены для заделки в готовые строительные элементы из отверждаемого материала, такие как трубы, тюбинги, кольца крепления шахтного ствола и т.п., как правило, снабжены в своем основании так называемыми крепежными ножками, которые при заливке готового строительного элемента окружаются отверждаемым материалом и должны служить для того, чтобы надежно удерживать уплотнение в затвердевшем готовом строительном элементе. Помимо того, такие уплотнения обычно оборудованы выступами или аналогичными элементами, с помощью которых возможно их размещение в соответствующим образом выполненном держателе опалубки и удержание во время процесса заливки таким образом, что уплотнение своими крепежными ножками обращено в направлении внутренней части опалубки и может заделываться в отверждаемый материал. Система опалубки и интегрированное уплотнение описаны, например, в WO 01/53657 А1 и ЕР 1003955 В1. Интегрированные уплотнения известны также из DE 3934198 А1 и GB 2541978 А. В US 2019/0226202 А1 описано интегрированное уплотнение, оснащенное выступающими сбоку из корпуса уплотнения элементами крепления которое выполнено с возможностью его изъятия из бетонного корпуса, например, в случае повреждения, и замены на новое уплотнение.

В готовых элементах, например, тюбингах, с известными из уровня техники интегрированными уплотнениями часто имеет место выкрашивание отверждаемого материала, например, бетона, в частности, при монтаже или сборке готовых элементов.

Задача настоящего изобретение - уменьшить риск выкрашивания при монтаже или сборке готовых элементов с интегрированными уплотнительными профилями.

Для решения задачи изобретением предлагается уплотнительный профиль для заделки в фасонную деталь из отверждаемого материала, в частности, в бетонную или пластмассовую фасонную деталь, причем уплотнительный профиль содержит корпус профиля, имеющий

а) заделываемое в фасонную деталь основание профиля, которое содержит базовую поверхность профиля, после заделки уплотнительного профиля обращенную к фасонной детали, и расположенные по ее сторонам боковые поверхности основания профиля, и

b) выступающую по отношению к основанию профиля тыльную часть профиля, которая содержит тыльную поверхность профиля, противоположную базовой поверхности профиля, и расположенные по ее сторонам боковые поверхности тыльной части профиля,

причем уплотнительный профиль содержит по меньшей мере одну выступающую от базовой поверхности профиля крепежную ножку, а

боковые поверхности основания профиля переходят в базовую поверхность профиля с закруглениями или фасками.

Наблюдаемое на практике выкрашивание, которое появляется, в частности, на углах тюбингов в области с интегрированным уплотнением, можно эффективно предотвращать или по меньшей мере сокращать посредством применения уплотнительного профиля согласно изобретению. В уплотнительном профиле согласно изобретению боковые поверхности основания профиля, которое заделывается в фасонную деталь, например, в бетонный тюбинг, переходят в базовую поверхность профиля с закруглениями или фасками. Другими словами, уплотнительный профиль содержит в области основания профиля закругленные или скошенные углы или, соответственно, края. Кроме того, по меньшей мере одна крепежная ножка находится в пределах базовой поверхности профиля, то есть вне области закруглений, и, таким образом, расположена со смещением от крайней области базовой поверхности профиля в направлении внутренней части профиля по сравнению с используемыми до сих пор обыкновенными уплотнительными профилями, как они известны, например, из WO 01/53657 А1. Не претендуя на привязку к определенной теории, изобретением принимается, что закругления или фаски и смещение по меньшей мере одной крепежной ножки внутрь позволяют достигать лучшего распределения усилий и избегать ослабления материала фасонной детали, например бетона.

Под "фасонной деталью из отверждаемого материала" в настоящем документе понимается деталь, изготавливаемая посредством формы, которая по меньшей мере по существу задает последующую форму фасонной детали и в которую заливают отверждаемый материал и пассивно или активно отверждают его. Под фасонной деталью может подразумеваться, например, тюбинг для туннеля.

Под "тюбингом" понимаются готовые детали внешней оболочки туннелей, шахт, труб и т.д. Может идти речь, например, о деталях в форме кольца или кольцевого сегмента, например, из бетона.

Под "отверждаемым материалом" в настоящем документе понимается сначала текучий, однако позже при нормальных условиях - самостоятельно или под внешним воздействием, например, тепла, ультрафиолетового света и т.д. - затвердевающий материал. Под ним может подразумеваться, например, бетон, искусственная смола, клеящее вещество и тому подобное. Может также подразумеваться, например, искусственная смола, содержащая волокна, которая затвердевает, образуя армированную волокнами пластмассу, например, композитный материал на стекловолокнистой основе.

Под "уплотнительным профилем" в настоящем документе понимается эластомерный профиль предпочтительно в форме жгута, при необходимости замкнутый в форме рамы или, соответственно, кольца, выполняющий функцию уплотнения, например, уплотнение тюбинга, уплотнение бетонной или пластмассовой трубы или уплотнение шахты.

"Эластомерный профиль" - это уплотнительный профиль из эластомерного материала. Примеры подходящих эластомерных материалов - это натуральный каучук (НК), бутадиен-стирольный каучук, бутил-каучук (БК), этиленпропиленовый каучук (ЭПДМ), бутадиен-нитрильный каучук (СКН), гидрированный бутадиенакрилонитрильный каучук (ГБНК), хлоропреновый каучук (CR), хлорсульфированный полиэтилен (ХСПЭ), акрилатный каучук, полиуретановый каучук (ПУ), кремнийорганический каучук, фторсиликоновый каучук и фторкаучук. Предпочтительны ЭПДМ, бутадиен-стирольный каучук, хлоропреновый каучук или СКН, особенно предпочтителен ЭПДМ, причем эластомерный материал может иметь, например, твердость по Шору от 60 до 80 единиц (по шкале типа D согласно стандарту DIN EN ISO 868). Указанное понятие включает в себя также профили из термопластичного эластомера (ТПЭ) или профили из смесей эластомеров, например вышеназванных. Уплотнительный профиль может состоять также местами из различных эластомерных материалов. Например, часть тыльной области профиля тюбинга, т.е. та область профиля, которой профиль вставлен в опалубку, может состоять из другого, например более жесткого, эластомерного материала, чем основание профиля, или наоборот. Профили, которые содержат области из разных эластомерных материалов, могут быть изготовлены, например, методом совместной экструзии.

Под понятием "интегрированное уплотнение" в настоящем документе подразумевается уплотнительный профиль, который предусмотрен для заделки в фасонную деталь из отверждаемого материала и выполнен соответствующим образом, например, оснащен по меньшей мере одной крепежной ножкой или прочими приспособлениями для заделки уплотнительного профиля в отверждаемый материал.

Под "крепежной ножкой" в настоящем документе понимается выступ профиля, который позднее вдается внутрь фасонной детали и вызывает силовое замыкание или предпочтительно геометрическое замыкание между профилем и фасонной деталью, так что профиль закреплен на затвердевшей фасонной детали или, соответственно, внутри нее, так что его удаление невозможно или затруднено без повреждения фасонной детали и/или профиля (например, отрывания профильного выступа). Для этого выступы профиля могут быть выполнены, например, в виде ласточкина хвоста, в общем случае с увеличивающимся в направлении конца выступа поперечным сечением или с другими геометрическими формами для закрепления. Понятие "увеличивающееся поперечное сечение" относится к тому, что выступ профиля имеет большее поперечное сечение по направлению к свободному, т.е. более удаленному от профиля концу и, таким образом, расширяется или, соответственно, утолщается на своем протяжении.

Понятие "в форме жгута" применительно к уплотнительному профилю означает, что уплотнительный профиль образует удлиненную, по существу линейный профильный жгут. Примером уплотнительных профилей, обычно выполняемых в форме жгута, являются уплотнения тюбинга, которые располагают в пазах вдоль торцевых сторон тюбингов. Концы уплотнительных профилей в форме жгута при необходимости могут быть соединены с образованием рамы или кольца, причем возможно также использование угловых элементов между линейно выполненными участками, которые могут быть выполнены иначе, чем остальная часть рамы уплотнения.

Выражение "боковые поверхности основания профиля переходят в базовую поверхность профиля с закруглениями или фасками" в настоящем документе относится к выгнутой, изогнутой или многоугольной в поперечном сечении форме прохождения боковых поверхностей основания профиля относительно базовой поверхности профиля и центральной оси профиля, перпендикулярной к базовой поверхности профиля, так что в поперечном сечении основание профиля на переходном участке, на котором боковые стороны профиля переходят в базовую поверхность профиля с закруглениями или фасками, сужается к базовой поверхности профиля, или, другими словами, образуется основание профиля с закругленными или скошенными углами или, соответственно, краями. Закругления описывают дугу изгиба в поперечном сечении, например, дугу окружности или составную дугу изгиба, состоящую из дуги окружности и переходной дуги. Понятие "фаска" или "скос" в настоящем документе включает в себя неоднократное снятие фаски, т.е. переходы, прохождение которых в поперечном сечении имеет многоугольную форму. Закругления или фаски в этом случае представляются как часть боковых поверхностей основания профиля. В значении выражения "с закруглениями или фасками" могут использоваться также выражения "закругленный или скошенный", "закруглено или со снятой фаской" или "с закруглениями или скосами", причем каждое из понятий "фаска", "скос" или "скошенный" содержит неоднократное снятие фасок, т.е. многоугольную в поперечном сечении форму прохождения переходного участка. Формулировка "боковые поверхности основания профиля переходят в базовую поверхность профиля с закруглениями или фасками" включает в себя также смешанные формы, т.е. чередующиеся закругленные и скошенные участки на переходном участке боковой поверхности основания профиля, или скошенные переходы на одной стороне профиля и закругленные переходы на другой стороне профиля. Включены также переходные участки, изменяющиеся в продольном направлении полосы профиля в отношении закруглений или фасок, например, регулярно изменяющиеся переходные участки.

Под понятием "корпус профиля" понимается тело уплотнительного профиля, на котором могут быть помещены при их наличии выступы, скосы или крепежные ножки. Корпус профиля, выступы, скосы и крепежные ножки предпочтительно выполнены друг с другом как единое целое. Например, уплотнительный профиль, выполненный цельным, может изготавливаться включающим в себя корпус профиля и крепежную ножку, а также выступы, скосы и т.п. при их наличии, из эластомерного материала посредством экструзии. Однако возможно также наличие в пределах выполненного цельным уплотнительного профиля областей из разных материалов, например, из эластомерных материалов, имеющих различную жесткость, для основания профиля и для тыльной части профиля. Уплотнительные профили такого рода могут изготавливаться, например, посредством метода совместной экструзии.

Под понятием "основание профиля" в настоящем документе понимается та часть уплотнительного профиля, которая после его закрепления обращена к фасонной детали и заделана в фасонной детали, т.е. окружена затвердевшим материалом или, соответственно, вставлена в него. Под термином "базовая поверхность профиля" ("поверхность основания профиля") в настоящем документе понимается область внешней поверхности основания профиля между закруглениями, которая в положении монтажа обращена к фасонной детали. Базовая поверхность профиля может быть выполнена, например, плоской.

Понятие "тыльная часть профиля" в настоящем документе обозначает ту часть уплотнительного профиля, которая остается свободной после его заделки в фасонную деталь не окружена затвердевшим материалом или, соответственно, не вставлена в него.

Под "тыльной поверхностью профиля" ("поверхностью тыльной части профиля") подразумевается внешняя поверхность тыльной части профиля, которая находится по существу напротив базовой поверхности уплотнительного профиля и в готовой фасонной детали представляет собой уплотняющую поверхность, которая, например, в случае тюбингов для строительства туннелей, прилегает к тыльной поверхности уплотнительного профиля в соседней фасонной детали.

Понятие "боковая сторона профиля" в настоящем документе обозначает находящиеся между базовой поверхностью профиля и тыльной поверхностью профиля боковые области уплотнительного профиля. Понятие "боковая поверхность основания профиля" обозначает поверхности по сторонам основания профиля, а понятие "боковая поверхность тыльной части профиля" - поверхности по сторонам тыльной части профиля.

Если в настоящем документе используются понятия "вверху" или "внизу", они относятся к ориентации уплотнительного профиля тыльной частью профиля "вверх", т.е. в направлении от фасонной детали, а основанием профиля "вниз", т.е. к фасонной детали. В соответствии с этим, "вверху" означает со смещением в направлении тыльной поверхности профиля, а "внизу" - со смещением в направлении базовой поверхности профиля.

В предпочтительном варианте осуществления боковые поверхности основания профиля проходят в направлении базовой поверхности профиля параллельно друг другу или сходятся (сближаются) друг с другом, проходя в направлении базовой поверхности профиля, прежде чем переходят в закругления или фаски в первой точке перехода. В этой верхней, т.е. прилегающей к тыльной части профиля области основания профиля боковые поверхности основания профиля предпочтительно сближаются (проходят со сближением) друг с другом, проходя в направлении базовой поверхности, предпочтительно по прямой линии. При этом предпочтительном варианте осуществления основание профиля в поперечном сечении сходится на конус в направлении базовой поверхности профиля, так что основание профиля сужается в направлении базовой поверхности профиля. Это облегчает включение основания профиля при заливке фасонной детали, без образования усадочных раковин. Угол β между линией прохождения боковой поверхности основания профиля в поперечном сечении уплотнительного профиля перед ее переходом в закругление или фаску, т.е. в направлении базовой поверхности профиля перед первой точкой перехода, и перпендикуляром к базовой поверхности профиля может составлять, например, 3-20°, 5-20°, 5-15°, 5-10° или 5-9°.

Углы или, соответственно, края основания профиля предпочтительно закруглены или скошены таким образом, что они не выступают в боковом направлении из корпуса профиля. Углы или, соответственно, края основания профиля в уплотнительном профиле согласно изобретению не должны выполнять функцию крепления. Предпочтительно углы также не выступают в перпендикулярном направлении от базовой поверхности профиля в направлении фасонной детали. Поэтому закругления или фаски предпочтительно проходят в поперечном сечении уплотнительного профиля от первой точки перехода в виде изогнутой (при закруглениях) или многоугольной (при фасках) линии в направлении к проходящей перпендикулярно основанию профиля центральной оси профиля и переходят во второй точке перехода в базовую поверхность профиля. При этом закругления или фаски предпочтительно не выступают из корпуса профиля в боковом направлении. Таким образом, при прохождении закругления или фаски от первой точки перехода в направлении второй точки перехода всегда изменяется только направление кривой, описывающей закругление, или многоугольной линии, содержащей фаски, по отношению к центральной оси профиля. В случае закруглений, имеющих форму дуги окружности, и выполненных плоскими поверхностях боковых сторон профиля выше закруглений, а также при плоском выполнении базовой поверхности профиля поверхности боковых сторон профиля выше закруглений и базовая поверхность профиля в поперечном сечении предпочтительно проходят в направлениях, тангенциальных относительно соответствующих концов дуги окружности. Поэтому в поперечном сечении поверхность боковых сторон профиля проходит выше закруглений тангенциально к первой точке перехода, а базовая поверхность профиля - тангенциально ко второй точке перехода. Закругления могут также состоять, при рассмотрении в поперечном сечении, из дуги окружности и одной или двух переходных дуг, например, одной переходной дуги от точки перехода на боковой поверхности основания профиля к дуге окружности и еще одной переходной дуги к точке перехода на предпочтительно плоской базовой поверхности профиля. В качестве переходных дуг могут использоваться, например, клотоиды, синусоиды, кубические параболы или дуги Блосса.

В предпочтительных вариантах осуществления уплотнительного профиля согласно изобретению дуга изгиба закруглений проходит максимально на 90°, предпочтительно менее чем на 90°. Дуга изгиба предпочтительно проходит по меньшей мере на 30°, по меньшей мере на 35°, 40°, 45°, 50°, 55° или по меньшей мере на 60°. Формулировка, согласно которой дуга изгиба закруглений проходит на х°, означает, например, что на дуге изгиба угол между радиусами окружности кривизны (соприкасающейся окружности), приводящими к концам дуги изгиба, составляет х°.

Закругления в поперечном сечении могут проходить, например, по меньшей мере на некоторых участках в форме дуги окружности. Другие геометрические характеристики принципиально также представляются возможными. Радиусы проходящих в форме дуги окружности закруглений могут составлять для уплотнения тюбинга, например, от 2 до 12 мм, предпочтительно 2-8 мм, 3-6 мм, 3-5 мм или 3-4 мм. Как уже указано выше, дуга изгиба, при рассмотрении в поперечном сечении профиля, может быть также составленной из участка дуги окружности и одной или нескольких переходных дуг.

В случае снятия фаски предпочтительно предусматривается как можно большее количество фасок, т.е. по возможности много ступеней снятия фаски с соответствующими переменами их направления, чтобы получить плавный переход в базовую поверхность профиля. Могут оказаться предпочтительными, например, по меньшей мере 2, предпочтительно по меньшей мере 3, по меньшей мере 4, по меньшей мере 5 или по меньшей мере 6 отдельных фасок, предусмотренных для переходного участка.

В уплотнительном профиле согласно изобретению отношение длины дуги изгиба закруглений, которая может быть составлена, например, из дуги окружности и одной или двух переходных дуг, к длине базовой поверхности профиля, или отношение общей длины фаски к длине базовой поверхности профиля в поперечном сечении предпочтительно составляет от 1:5 до 1:8, предпочтительно от 1:5,5 до 1:7,5 или от 1:6 до 1:7,3. Данные относятся к отношению длины дуги изгиба одного из закруглений или длины фаски, т.е. многоугольной линии, описывающей эту фаску в поперечном сечении, на одной стороне профиля, при рассмотрении в поперечном сечении, к общей длине базовой поверхности профиля, также при рассмотрении в поперечном сечении.

В случае если имеется только одна крепежная ножка, она предпочтительно отходит от базовой поверхности профиля в центре и расположена на соответствующем расстоянии от закругленных или срезанных кромок. Однако может быть также предусмотрена крепежная ножка, расположенная не центрально, которая, тем не менее, при этом в любом случае также расположена на расстоянии от закругленных или срезанных кромок, т.е. от закруглений или фасок, в направлении центральной оси профиля. Однако в предпочтительном варианте осуществления уплотнительный профиль содержит две или более, предпочтительно две отходящие от базовой поверхности профиля крепежные ножки, расположенные на расстоянии друг от друга, причем крепежные ножки расположены на расстоянии в направлении корпуса профиля, т.е. в направлении центральной оси профиля, от точек перехода закруглений или фасок на базовой поверхности профиля. Крепежные ножки, проходящие от базовой поверхности профиля в направлении, поперечном относительно базовой поверхности профиля, при этом предпочтительном варианте осуществления расположены на расстоянии от закругленных или срезанных кромок, т.е. смещены внутрь в направлении центральной оси профиля. Этот вариант осуществления согласно изобретению, при котором крепежные ножки переведены дальше внутрь к центру профиля, по сравнению с профилями из уровня техники, особенно предпочтителен для применения с целью предотвращения выкрашивания, вызываемого ослаблением отверждаемого материала, например, бетона, в области крепежных ножек. Выражение "проходящие в направлении, поперечном относительно базовой поверхности профиля" включает крепежные ножки, стоящие перпендикулярно базовой поверхности профиля, а также и крепежные ножки, расположенные наклонно, т.е. крепежные ножки, которые стоят на базовой поверхности профиля под углом, отличающемся от прямого угла.

В тех вариантах осуществления уплотнительного профиля согласно изобретению, при которых в корпусе профиля расположены наполненные воздухом или газом продольные каналы, исходные точки крепежных ножек на базовой поверхности профиля, то есть начала каждой из крепежных ножек на базовой поверхности профиля, предпочтительно находятся в тех областях базовой поверхности профиля, выше которых непосредственно в корпусе профиля не расположены никакие продольные каналы, так что крепежные ножки отходят от тех областей базовой поверхности профиля, выше которые имеются сплошные области профиля, предпочтительно образующие в корпусе профиля прочные перегородки из материала профиля, которые проходят сквозь по меньшей мере часть корпуса профиля, предпочтительно по меньшей мере сквозь основание профиля, в направлении тыльной поверхности профиля.

По меньшей мере одна крепежная ножка может расширяться в поперечном сечении, например, в форме ласточкина хвоста или с другими геометрическими характеристиками в направлении от базовой поверхности профиля, чтобы впоследствии таким образом осуществлять закрепление в фасонной детали. При этом указанная по меньшей мере одна крепежная ножка предпочтительно обладает осевой симметрией в поперечном сечении. Однако возможны также другие геометрические формы. По меньшей мере одна крепежная ножка может также иметь выступы, выемки, поднутрения и т.п., чтобы улучшать крепление.

Уплотнительный профиль согласно изобретению предпочтительно выполнен в поперечном сечении симметричным относительно центральной оси профиля, расположенной перпендикулярно базовой поверхности профиля. Это предпочтительно относится также к крепежным ножкам и возможным продольным каналам. Однако вариант осуществления, обладающий осевой симметрией, не обязателен. Точно так же возможны другие целесообразные для закрепления варианты осуществления.

Уплотнительный профиль согласно изобретению предпочтительно выполнен в форме жгута, т.е. он проходит в форме жгута в продольном направлении. Такой выполненный в форме жгута уплотнительный профиль особенно подходит для тюбингов туннелей или колец крепления шахтного ствола. Возможно, например, соединение четырех таких уплотнительных профилей в форме жгута вместе с профильными углами известным способом в кольцеобразную замкнутую четырехугольную уплотнительную рамку, которая может быть интегрирована в четыре торцевых стороны тюбинга.

Уплотнительный профиль согласно изобретению предпочтительно содержит проходящие в корпусе профиля полые продольные каналы. В случае уплотнительного профиля в форме жгута продольные каналы проходят в продольном направлении уплотнительного профиля. При этом речь идет о тех областях профиля, которые свободны от материала профиля и наполнены, например, воздухом. Уплотнительный профиль в области каналов является более сжимаемым, и поэтому каналы могут служить в том числе для того, чтобы задавать жесткость профиля.

В особенно предпочтительном варианте осуществления уплотнительного профиля согласно изобретению корпус профиля имеет в целом шестиугольное поперечное сечение. Этот вариант осуществления особенно хорошо подходит для туннельных тюбингов. При этом две стороны шестиугольника образованы базовой поверхностью профиля и противоположной ей тыльной поверхностью профиля, проходящей предпочтительно параллельно базовой поверхности профиля. Остальные стороны шестиугольника образуются боковыми поверхностями основания профиля и боковыми поверхностями тыльной части профиля. При этом боковые поверхности тыльной части профиля могут проходить, относительно поперечного сечения уплотнительного профиля, с расширяющимся от тыльной поверхности профиля в направлении базовой поверхности профиля поперечным сечением, т.е. расходясь в стороны, в то время как боковые поверхности основания профиля проходят в направлении базовой поверхности профиля, приближаясь друг к другу. Боковые поверхности основания профиля могут проходить сначала по существу линейно в поперечном сечении, прежде чем они с закруглениями или фасками переходят в базовую поверхность профиля. На высоте перехода между боковыми поверхностями основания профиля и боковыми поверхностями тыльной части профиля могут быть расположены уплотняющие скосы, которые выступают от корпуса профиля в боковом направлении. Эти уплотняющие скосы выполняют уплотняющую функцию при отливке фасонной детали и должны препятствовать проникновению отверждаемого материала в гнездо уплотнительного профиля в опалубке.

Уплотнительный профиль согласно изобретению предпочтительно состоит из эластомерного материала, предпочтительно из ЭПДМ, бутадиен-стирольного каучука, полихлоропренового каучука, СКН или ТПЭ, предпочтительно из ЭПДМ, причем эластомерный материал предпочтительно имеет твердость по Шору от 60 до 80 единиц (по шкале типа D согласно стандарту DIN EN ISO 868).

Во втором аспекте изобретение относится также к фасонной детали из отверждаемого материала, которая содержит уплотнительный профиль согласно изобретению, заделанный основанием профиля в фасонную деталь. Под фасонной деталью предпочтительно понимается бетонная или пластмассовая фасонная деталь, предпочтительно бетонный тюбинг для строительства туннелей, бетонное кольцо для строительных конструкций шахт, бетонная труба для строительства каналов или трубопроводов или пластмассовая труба, предпочтительно труба из стеклопластика.

В третьем аспекте настоящее изобретение относится также к уплотняющей конструкции, содержащей по меньшей мере одну фасонную деталь из отверждаемого материала, в частности бетонную или пластмассовую фасонную деталь, и заделанный в нее уплотнительный профиль согласно изобретению. Уплотняющая конструкция согласно изобретению предпочтительно содержит по меньшей мере две фасонных детали согласно изобретению, причем фасонные детали прилегают друг к другу тыльными поверхностями их уплотнительных профилей. Указанная по меньшей мере одна фасонная деталь может представлять собой, например, бетонный тюбинг для строительства туннелей, бетонное кольцо для шахты или бетонную трубу (участок бетонной трубы), например, для строительства каналов или трубопроводов или пластмассовую трубу, например, трубу из стеклопластика.

Ниже изобретение более подробно разъясняется посредством прилагаемых фигур исключительно с целью наглядного представления.

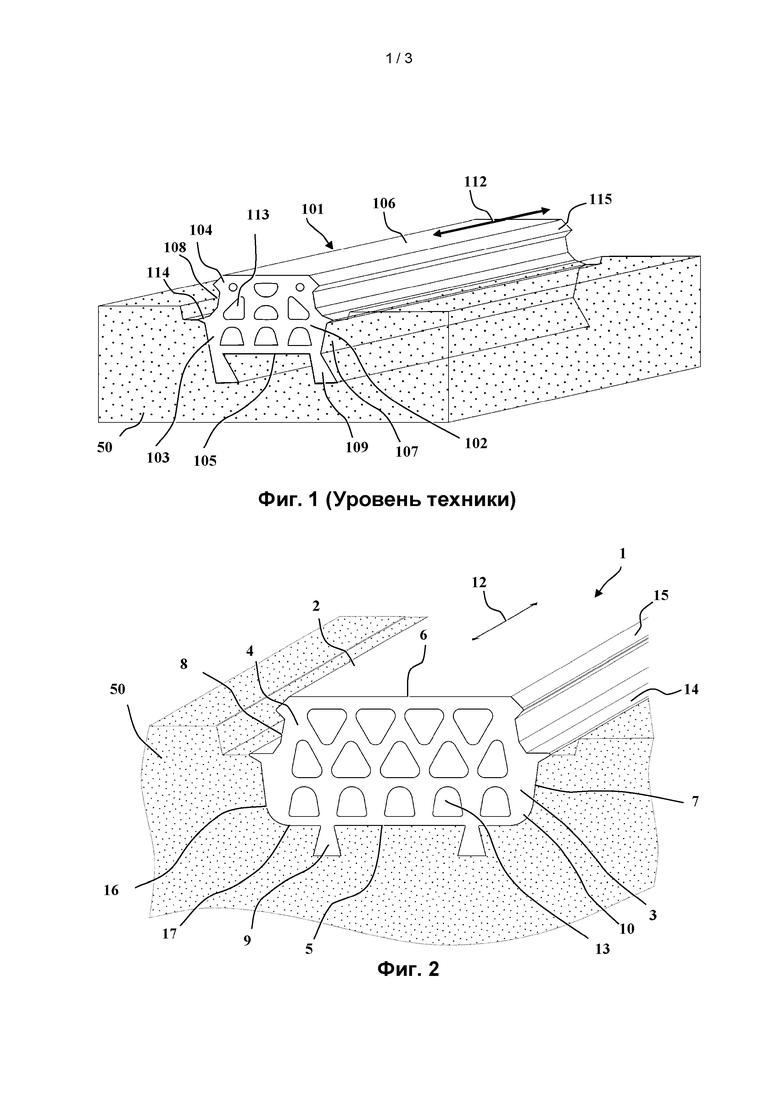

Фиг. 1 - схематичное изображение заделанного в фасонную деталь уплотнительного профиля для тюбингов согласно уровню техники.

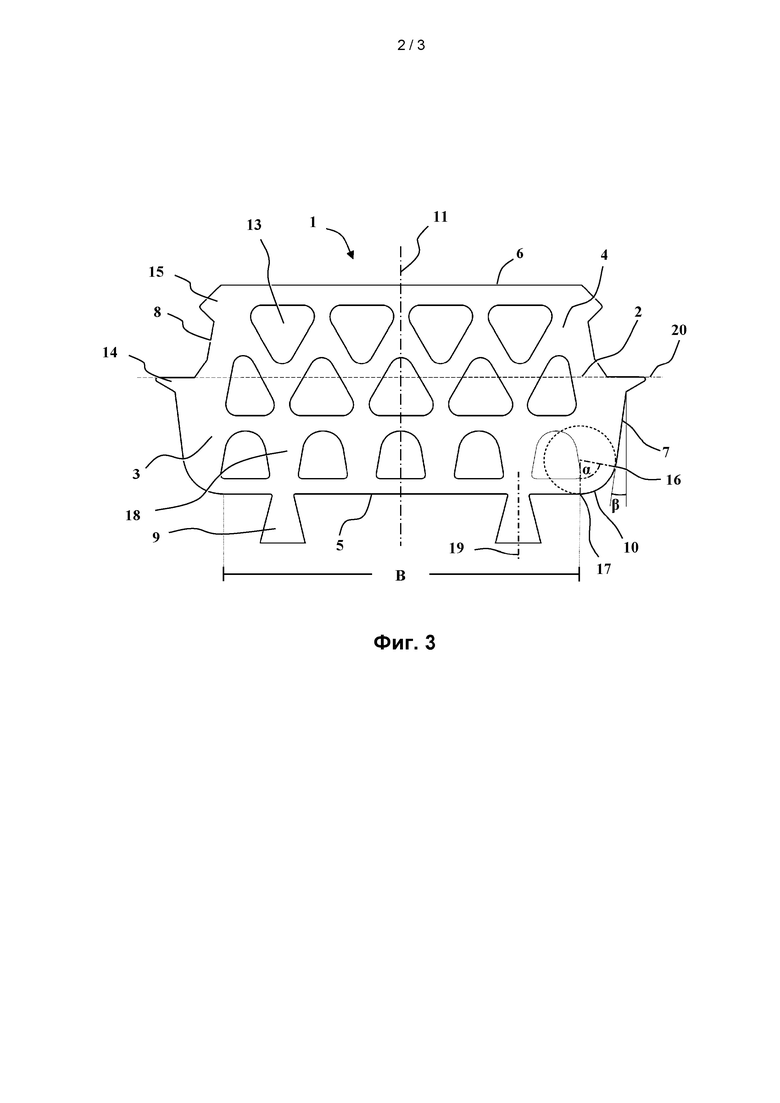

Фиг. 2 - схематичное изображение варианта осуществления уплотнительного профиля согласно изобретению, заделанного в фасонную деталь.

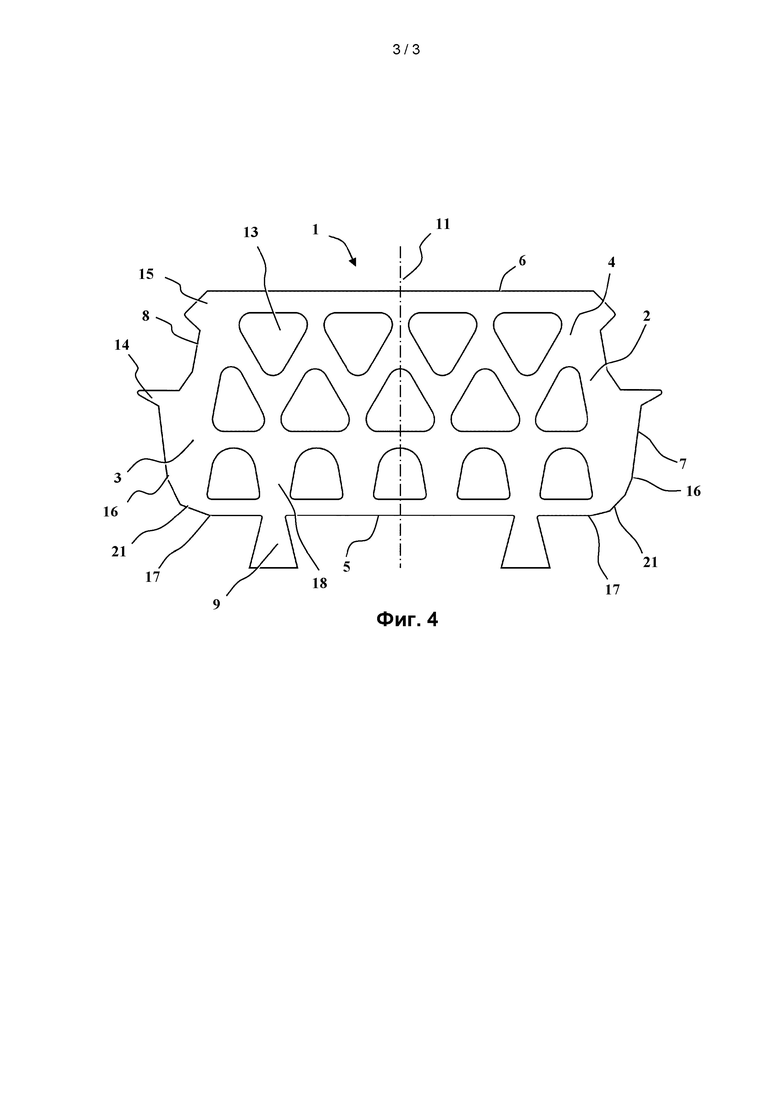

Фиг. 3 - поперечное сечение представленного на фигуре 2 варианта осуществления уплотнительного профиля согласно изобретению.

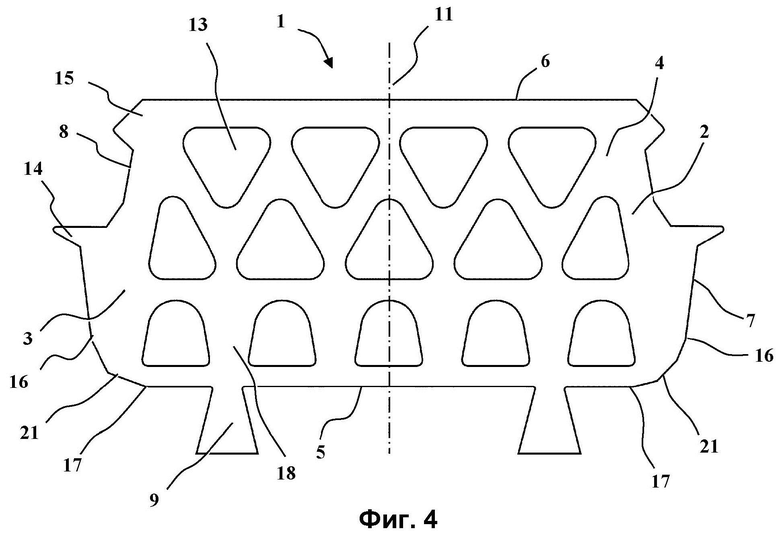

Фигура 4 - поперечное сечение еще одного варианта осуществления уплотнительного профиля согласно изобретению.

На фигуре 1 схематично показано пространственное изображение фасонной детали 50, в данном случае бетонного тюбинга для строительств туннелей, с интегрированным в него уплотнительным профилем 101 согласно уровню техники. Представлен только фрагмент фасонной детали 50.

Уплотнительный профиль 101 в форме жгута из эластомерного материала содержит по существу шестиугольный в поперечном сечении корпус 102 профиля, имеющий обращенное к фасонной детали 50 основание 103 профиля и выступающую из основания 103 профиля тыльную часть 104 профиля. Напротив базовой поверхности 105 основания 103 профиля, обращенной к фасонной детали 50, находится тыльная поверхность 106 тыльной части 104 профиля. Корпус 102 профиля содержит боковые поверхности 108 тыльной части профиля и боковые поверхности 107 основания профиля. Уплотнительный профиль 101 заделан в фасонную деталь 50 посредством двух отходящих от основания 103 профиля расположенных на расстоянии друг от друга крепежных ножек 109, в общем случае имеющих форму ласточкина хвоста. Крепежные ножки 109 расположены в боковом направлении на внешних концах (углах) основания 103 профиля. Наружная поверхность крепежной ножки 109, здесь показанной слева, образует продолжение боковой поверхности 107 основания профиля в направлении фасонной детали 50, наружная поверхность крепежной ножки 109, показанной на фигуре справа, проходит в направлении фасонной детали 50 под углом к соответствующей боковой поверхности 107 основания профиля. Уплотнительный профиль 101 содержит проходящие в продольном направлении 112 уплотнительного профиля 101 полости в виде продольных каналов 113. Крепежные ножки 109 и основание 103 профиля окружены до уплотняющих скосов 114 на сторонах боковых поверхностей отверждаемым материалом, в данном случае бетоном. Боковой выступ 115 на тыльной части 104 профиля служит для того, чтобы зажать уплотнительный профиль 101 тыльной частью 104 профиля в соответствующую выемку держателя опалубки и удерживать его там, чтобы во время процесса заливки уплотнительный профиль 101 оставался направленным крепежными ножками 109 к внутренней части опалубки.

На фигуре 2 показана деталь из варианта осуществления уплотнительного профиля 1 согласно изобретению (см. также фиг. 3). Уплотнительный профиль 1 согласно изобретению заделан в фасонную деталь 50 из отверждаемого материала. Фасонная деталь 50 в данном случае представляет собой бетонный тюбинг для строительства туннелей, а уплотнительный профиль 1 - соответственно, интегрированное в торцевой стороне тюбинга уплотнение тюбинга эластомерного материала, например, ЭПДМ. Уплотнительный профиль 1 может быть изготовлен, например, посредством экструдирования. Как показано стрелкой, выполненный в форме жгута уплотнительный профиль 1 проходит в продольном направлении 12. Представлен только один участок уплотнительного профиля 1, отрезанный спереди. Уплотнительный профиль 1 обладает в общем случае шестиугольным в поперечном сечении корпусом 2 профиля, имеющим основание 3 профиля и выступающую от основания 3 профиля тыльную часть 4 профиля. Основание 3 профиля содержит обращенную к фасонной детали 50 базовую поверхность 5 профиля, а тыльная часть 4 профиля - противоположную базовой поверхности 5 профиля и проходящую по существу параллельно базовой поверхности 5 профиля тыльную поверхность 6 профиля. Тыльная поверхность 6 профиля образует уплотнительную поверхность в уплотняющей конструкции, в которой, например, две фасонных детали 50 своими заделанными в них с торцевых сторон уплотнительными профилями 1, прилегают друг к другу тыльными поверхностями 6 профилей. Уплотнительный профиль 1 содержит проходящие в продольном направлении 12 полости в виде продольных каналов 13, которые в данном случае расположены в трех уровнях друг над другом. Уплотнительный профиль содержит боковые поверхности 7 основания профиля и боковые поверхности 8 тыльной части профиля. От корпуса 2 профиля отходят в боковом направлении четыре выступа 15 в области тыльной части профиля, которые позволяют удерживать уплотнительный профиль 1 во время процесса заливки фасонной детали 50 тыльной частью 4 профиля в выполненном соответствующим комплементарным образом держателе опалубки. Проходящие в боковом направлении от корпуса 2 профиля уплотняющие скосы 14 на плоскости 20 (см. фиг. 3) переходного участка между основанием 3 профиля и тыльной частью 4 профиля, предусмотрены для того, чтобы предотвращать проникновение отверждаемого материала в держатель опалубки во время процесса заливки фасонной детали 50. Плоскость 20 обозначает также уровень, ниже которого уплотнительный профиль 1 заделан или, соответственно, будет заделан в фасонную деталь. Уплотнительный профиль 1 здесь зафиксирован в фасонной детали 50 двумя крепежными ножками 9, расширяющимися в поперечном сечении в виде ласточкина хвоста в направлении удаления от базовой поверхности 5 профиля. Уплотнительный профиль 1 в поперечном сечении обладает осевой симметрией относительно центральной оси 11 профиля, перпендикулярной к базовой поверхности 5 профиля и перпендикулярной к проходящей в продольном направлении 12 продольной оси уплотнительного профиля 1 (см. фиг. 3). Каждая из крепежных ножек в свою очередь обладает осевой симметрией относительно соответствующей оси 19, проходящей параллельно центральной оси 11 профиля со смещением.

Основание 3 профиля уплотнительного профиля 1 содержит закругленные углы, т.е. боковые поверхности 7 основания профиля переходят в базовую поверхность 5 профиля с закруглениями 10. Как хорошо видно также на фигуре 3, которая представляет поперечное сечение показанного на фигуре 2 варианта осуществления уплотнительного профиля 1 согласно изобретению, боковые поверхности 7 основания профиля конически сходятся друг с другом в направлении базовой поверхности 5 профиля в поперечном сечении, т.е. каждая из них проходит, при рассмотрении в поперечном сечении, сначала в виде по существу прямой линии к соответствующей, находящейся ближе к центральной оси 11 профиля, первой боковой точке 16 перехода на боковой поверхности основания профиля. В этой линейной области они образуют с перпендикуляром к базовой поверхности 5 профиля угол (3, который может составлять, например, 5-10°. Закругления 10 проходят, в поперечном сечении уплотнительного профиля, в виде изогнутой линии от первой точки 16 перехода в направлении перпендикулярной базовой поверхности 5 профиля центральной оси 11 профиля и переходят в базовую поверхность 5 профиля во второй точке 17 перехода. В области закруглений 10 в поперечном сечении в направлении базовой поверхности 5 профиля каждая следующая из точек дуги изгиба, описывающей закругление в поперечном сечении, находится ближе к центральной оси 11 профиля. Таким образом, закругления 10 не выступают относительно корпуса 2 профиля в боковом направлении или в направлении центральной оси 11 профиля. Закругления 10 переходят во второй точке 17 перехода в базовую поверхность 5 профиля, которая в поперечном сечении проходит по прямой линии, кроме области с крепежными ножками 9. Длина дуги изгиба закругления 10, находящейся между точками 16, 17 перехода, предпочтительно соотносится с длиной В базовой поверхности 5 профиля, при рассмотрении соответственно в поперечном сечении, таким образом, что получается закругление 10 достаточно большого размера. Закругления 10 в представленном здесь варианте осуществления выполнены в форме дуги окружности, и дуга изгиба закруглений 10 проходит в данном случае на угол а, равный примерно 80°. При профиле, имеющем длину В основания профиля 40 мм подходящий радиус г дуги окружности может составлять, например, 4 мм. Отношение длины дуги окружности к длине В базовой поверхности профиля (в поперечном сечении уплотнительного профиля, как это представлено, например, на фигуре 3) составляет здесь примерно 1:7,2. Однако возможны также другие варианты осуществления в зависимости от цели применения.

Крепежные ножки 9 в уплотнительном профиле 1 согласно изобретению по сравнению с представленным на фигуре 1 уплотнительным профилем 101 из уровня техники смещены внутрь, т.е. в направлении центральной оси 11 профиля. Каждая из них расположена на расстоянии от соответствующей второй точки 17 перехода, в которой закругление 10 уплотнительного профиля 1 согласно изобретению переходит в базовую поверхность 5 профиля, в направлении центральной оси 11 профиля. Кроме того, крепежные ножки 9 при этом варианте осуществления начинаются от той области базовой поверхности 5 профиля, выше которой образованы проходящие между полыми продольными каналами перпендикулярно основанию 3 профиля сплошные перегородки 18 из эластомерного материала. Закругленные углы и смещенные внутрь крепежные ножки 9 особенно предпочтительны для того, чтобы избежать наблюдаемого при уровне техники выкрашивания уплотнительных профилей 101 или уменьшить его.

На фигуре 4 показано в качестве примера поперечное сечение уплотнительного профиля 1 согласно изобретению, имеющего фаски 21 на месте закруглений. Фаски 21 проходят, при рассмотрении в поперечном сечении уплотнительного профиля, от первой точки 16 перехода в виде многоугольной линии в направлении центральной оси 11 профиля, перпендикулярной базовой поверхности 5 профиля, и переходят в базовую поверхность 5 профиля во второй точке 17 перехода. Фаски 21 не выступают в боковом направлении из корпуса 2 профиля. Здесь в качестве примера представлен уплотнительный профиль 1, который согласно этому изображению содержит слева в поперечном сечении фаску 21 из двух отдельных фасок, а справа в поперечном сечении фаску 21 из трех отдельных фасок. У показанной здесь с левой стороны фаске 21 точка 16 перехода на боковой поверхности 7 основания профиля соединена с точкой 17 перехода на базовой поверхности 5 профиля в поперечном сечении многоугольной линией из двух проходящих линейно участков, а у фаски, показанной с правой стороны, точки 16 перехода, 17 соединены многоугольной линией из трех линейных участков. Хотя в уплотнительном профиле 1 и возможно наличие разных вариантов осуществления углов, например, разное количество снятых фасок или фаски на одной стороне и закругление на другой стороне. Однако предпочтительно выполнение обеих сторон симметричными (при рассмотрении в поперечном сечении).

Изобретение предлагает уплотнительный профиль (1) для заделки в фасонную деталь (50) из отверждаемого материала, обеспечивающий снижение риска выкрашиваний в фасонной детали (50). Уплотнительный профиль (1) согласно изобретению содержит корпус (2) профиля, имеющий a) заделываемое в фасонную деталь (50) основание (3) профиля, которое содержит базовую поверхность (5) профиля, после заделки уплотнительного профиля (1) обращенную к фасонной детали (50), и расположенные по ее сторонам боковые поверхности (7) основания профиля, и b) выступающую по отношению к основанию (3) профиля тыльную часть (4) профиля, которая содержит тыльную поверхность (6) профиля, противоположную базовой поверхности (5) профиля, и расположенные по ее сторонам боковые поверхности (8) тыльной части профиля, причем уплотнительный профиль (1) содержит по меньшей мере одну выступающую от базовой поверхности (5) профиля крепежную ножку (9), а боковые поверхности (7) основания профиля переходят в базовую поверхность (5) профиля с закруглениями (10) или фасками (21). Закругления (10) в поперечном сечении уплотнительного профиля (1) проходят от первой точки (16) перехода в форме изогнутой линии в направлении центральной оси (11) профиля, перпендикулярной базовой поверхности (5) профиля, а во второй точке (17) перехода переходят в базовую поверхность (5) профиля. Или фаски (21) в поперечном сечении уплотнительного профиля (1) проходят от первой точки (16) перехода в форме многоугольной линии в направлении центральной оси (11) профиля, перпендикулярной базовой поверхности (5) профиля, а во второй точке (17) перехода переходят в базовую поверхность (5) профиля. Техническим результатом является уменьшение риска выкрашивания при монтаже или сборке готовых элементов с интегрированными уплотнительными профилями. 3 н. и 13 з.п. ф-лы, 4 ил.

1. Уплотнительный профиль (1) для заделки в фасонную деталь (50) из отверждаемого материала, в частности бетонную или пластмассовую фасонную деталь, причем уплотнительный профиль (1) содержит корпус (2) профиля, имеющий

a) заделываемое в фасонную деталь (50) основание (3) профиля, которое содержит базовую поверхность (5) профиля, после заделки уплотнительного профиля (1) обращенную к фасонной детали (50), и расположенные по ее сторонам боковые поверхности (7) основания профиля, и

b) выступающую по отношению к основанию (3) профиля тыльную часть (4) профиля, которая содержит тыльную поверхность (6) профиля, противоположную базовой поверхности (5) профиля, и расположенные по ее сторонам боковые поверхности (8) тыльной части профиля,

причем уплотнительный профиль (1) содержит по меньшей мере одну выступающую от базовой поверхности (5) профиля крепежную ножку (9), а

боковые поверхности (7) основания профиля переходят в базовую поверхность (5) профиля с закруглениями (10) или фасками (21),

причем закругления (10) в поперечном сечении уплотнительного профиля (1) проходят от первой точки (16) перехода в форме изогнутой линии в направлении центральной оси (11) профиля, перпендикулярной базовой поверхности (5) профиля, а во второй точке (17) перехода переходят в базовую поверхность (5) профиля, или фаски (21) в поперечном сечении уплотнительного профиля (1) проходят от первой точки (16) перехода в форме многоугольной линии в направлении центральной оси (11) профиля, перпендикулярной базовой поверхности (5) профиля, а во второй точке (17) перехода переходят в базовую поверхность (5) профиля.

2. Уплотнительный профиль (1) по п. 1, в котором боковые поверхности (7) основания профиля в поперечном сечении уплотнительного профиля (1) перед их переходом в закругления (10) или фаски (21) проходят в направлении базовой поверхности (5) профиля параллельно друг другу или сближаются друг с другом, предпочтительно сближаются друг с другом.

3. Уплотнительный профиль (1) по одному из предшествующих пунктов, в котором дуга изгиба закруглений (10) проходит максимально на 90°, предпочтительно менее чем на 90°.

4. Уплотнительный профиль (1) по одному из предшествующих пунктов, в котором дуга изгиба закруглений (10) проходит по меньшей мере на 30°, по меньшей мере на 35°, 40°, 45°, 50°, 55° или по меньшей мере на 60°.

5. Уплотнительный профиль (1) по одному из предшествующих пунктов, в котором в поперечном сечении закругления (10) проходят по меньшей мере частично в форме дуги окружности.

6. Уплотнительный профиль (1) по одному из предшествующих пунктов, в котором отношение длины дуги изгиба закруглений (10) к длине В базовой поверхности (5) профиля в поперечном сечении составляет от 1:5 до 1:8, предпочтительно от 1:5,5 до 1:7,5 или от 1:6 до 1:7,3.

7. Уплотнительный профиль (1) по одному из предшествующих пунктов, причем уплотнительный профиль (1) содержит две или более, предпочтительно две, расположенных на расстоянии друг от друга выступающих из базовой поверхности (5) профиля крепежных ножек (9), причем крепежные ножки (9) расположены на базовой поверхности (5) профиля на расстоянии от вторых точек (17) перехода закруглений (10) или фасок (21) в направлении центральной оси (11) профиля.

8. Уплотнительный профиль (1) по одному из предшествующих пунктов, в котором указанная по меньшей мере одна крепежная ножка (9) расширяется в поперечном сечении в направлении удаления от базовой поверхности (5) профиля, предпочтительно расширяется в виде ласточкина хвоста в направлении удаления от базовой поверхности (5) профиля.

9. Уплотнительный профиль (1) по одному из предшествующих пунктов, причем уплотнительный профиль (1) в поперечном сечении обладает осевой симметрией относительно центральной оси (11) профиля, перпендикулярной базовой поверхности (5) профиля.

10. Уплотнительный профиль (1) по одному из предшествующих пунктов, причем уплотнительный профиль (1) проходит в продольном направлении (12) в форме жгута.

11. Уплотнительный профиль (1) по одному из предшествующих пунктов, причем уплотнительный профиль (1) содержит проходящие в корпусе (2) профиля продольные каналы (13).

12. Уплотнительный профиль (1) по одному из предшествующих пунктов, причем корпус (2) профиля имеет в целом шестиугольное поперечное сечение, причем две стороны шестиугольника образованы базовой поверхностью (5) профиля и противоположной тыльной поверхностью (6) профиля, а остальные стороны шестиугольника образованы боковыми поверхностями (7) основания профиля и боковыми поверхностями (8) тыльной части профиля.

13. Уплотнительный профиль (1) по одному из предшествующих пунктов, причем уплотнительный профиль (1) состоит из эластомерного материала, предпочтительно из ЭПДМ, бутадиен-стирольного каучука, полихлоропренового каучука, СКН или ТПЭ, предпочтительно из ЭПДМ, и эластомерный материал предпочтительно имеет твердость по Шору от 60 до 80 единиц по шкале типа D согласно стандарту DIN EN ISO 868.

14. Фасонная деталь (50) из отверждаемого материала, содержащая уплотнительный профиль (1) по одному из предшествующих пунктов, заделанный в фасонную деталь (50) основанием (3) профиля.

15. Фасонная деталь (50) по п. 14, причем фасонная деталь (50) представляет собой бетонную или пластмассовую фасонную деталь, предпочтительно бетонный тюбинг для строительства туннелей, бетонное кольцо для строительных конструкций шахт, бетонную трубу для строительства каналов или трубопроводов или пластмассовую трубу, предпочтительно трубу из стеклопластика.

16. Уплотняющая конструкция, содержащая по меньшей мере две фасонные детали (50) по одному из пп. 14 или 15, причем фасонные детали (50) прилегают друг к другу тыльными поверхностями (6) их уплотнительных профилей (1).

| US 2003168819 A1, 11.09.2003 | |||

| Двухосная стабилизация изображения на подвижном основании без ограничения углов прокачки | 2023 |

|

RU2833345C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ С ЭЛАСТИЧНЫМ УПЛОТНИТЕЛЬНЫМ КОЛЬЦОМ | 2008 |

|

RU2451853C2 |

| EP 982472 A1, 01.03.2000 | |||

| 0 |

|

SU153657A1 | |

| Распределительное устройство высокого напряжения | 1984 |

|

SU1192028A1 |

| DE 10310856 A1, 23.09.2004. | |||

Авторы

Даты

2025-03-03—Публикация

2020-12-01—Подача