Изобретение относится к получению эмульгирующих составов, применяемых в производстве взрывчатых веществ эмульсионного типа для взрывных работ.

Известен эмульгатор (патент РФ №2258055, опубл. 10.08.2005, бюл. №22). Эмульгатор получен путем смешения полиизобутиленянтарного или полиизобутиленбисянтарного ангидрида с продуктом его взаимодействия с органическим моно- или полиамином, введения в полученную смесь при постоянном перемешивании эфиров жирных кислот с многоатомными спиртами, последующего добавления алкилбензосульфонатов Са, K, Mg, Mo или их смеси в виде 20-70% раствора в индустриальном масле, перемешивания и фильтрования полученной смеси.

Недостатком данного состава является малая конечная вязкость эмульсионного взрывчатого вещества после подачи в скважину и небольшое большое время жизни в скважине.

Известен композиционный эмульгатор (патент РФ №2110506, опубл. 10.05.1998), композиционный эмульгатор, состоящий из моноэфира многоатомного (С2-С6) спирта и одноосновной жирной (С12-С20) кислоты; первичных синтетических высших жирных (С12-С20) спиртов; этаноламидов и соли алкилбензолсульфоната многовалентного металла.

Недостатком данного состава является малая конечная вязкость эмульсионного взрывчатого вещества после подачи в скважину и небольшое большое время жизни в скважине.

Известен эмульгатор для производства эмульсионного взрывчатого вещества (патент РФ №2263096, опубл. 27.10.2005, №30), содержащий компоненты при следующем соотношении (мас.%): полиизобутиленянтарный или полиизобутиленбисянтарный ангидрид 1-10; продукт взаимодействия полиизобутиленянтарного или полиизобутиленбисянтарного ангидрида с органическим моно- или полиамином 40-90; эфиры жирных кислот с многоатомными спиртами 2-30; алкилбензосульфонаты Са, K, Mg, Mo или их смеси 6-30.

Недостатком данного состава является малая конечная вязкость эмульсионного взрывчатого вещества после подачи в скважину и небольшое большое время жизни в скважине.

Известен эмульгирующий состав для производства эмульсионных взрывчатых веществ (патент РФ №2277965, опубл. 20.06.2006, бюл. №17. Эмульгирующий состав включает продукты конденсации полиизобутиленянтарных ангидридов с алканоламинами в виде раствора в индустриальном масле. Состав содержит смесь продуктов конденсации полиизобутиленянтарного ангидрида с моноэтаноламином и триэтаноламином в следующих соотношениях в исходной реакционной массе: моноэтаноламина от 0,2 до 0,5 моль и триэтаноламина - от 1,5 до 1,8 моль на 1 моль полиизобутиленянтарного ангидрида. В способе получения состава процесс конденсации полиизобутиленянтарного ангидрида ведут с последовательным добавлением 0,2-0,5 моль моноэтаноламина, затем 1,8÷1,5 моль триэтаноламина на 1 моль полиизобутиленянтарного ангидрида с перемешиванием при скорости вращения мешалки 2,5÷3,6 м/с. Для уменьшения вспенивания вводят 0,005÷0,01 мас.% полиметилсилоксиновой жидкости.

Недостатком данного состава является малая конечная вязкость эмульсионного взрывчатого вещества после подачи в скважину и небольшое большое время жизни в скважине.

Известен универсальный эмульгатор обратных эмульсий, принятый за прототип (патент РФ №2652714, опубл. 28.04.2018 г., бюл. №13). Универсальный эмульгатор обратных эмульсий содержит индустриальное масло, смесь продуктов конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводными и аддуктов жирных кислот и стабилизатор эмульсии. В качестве аддуктов жирных кислот используют алкилоламиды жирных кислот растительных масел, а в качестве стабилизатора - гидрофобизированные продукты гидратации растительных масел.

Недостатком данного состава является малая конечная вязкость эмульсионного взрывчатого вещества после подачи в скважину и небольшое большое время жизни в скважине.

Техническим результатом изобретения является повышение вязкости эмульсионного взрывчатого состава после закачивания в скважину и повышение продолжительности времени жизни в скважине.

Технический результат достигается тем, что в универсальном эмульгаторе для промышленных эмульсионных взрывчатых веществ, содержащем индустриальное масло, гелеобразователь, пенообразователь, поверхностно-активное вещество и стабилизатор, согласно изобретению в качестве гелеобразователя он содержит альгиновую кислоту, в качестве пенообразователя жирные кислоты Е570, в качестве поверхностно-активного вещества жидкое стекло, в качестве стабилизатора - гуммиарабик, при следующем соотношении компонентов, мас.%:

Универсальный эмульгатор для промышленных эмульсионных взрывчатых веществ приготавливают следующим способом. Берут компоненты: альгиновую кислоту, жирные кислоты Е570, жидкое стекло, гуммиарабик, индустриальное масло.

В качестве гелеобразователя используют альгиновую кислоту, например по ГОСТ 33310-2015. Альгиновая кислота - полисахарид, вязкое резиноподобное вещество, извлекаемое из красных, бурых и некоторых зеленых водорослей. Содержание альгиновой кислоты в ламинарии японской (лат. Laminaria japonica) колеблется от 15 до 30%. Альгиновая кислота - гетерополимер, образованный двумя остатками полиуроновых кислот (D-маннуроновой и L-гулуроновой) в разных пропорциях, варьирующихся в зависимости от конкретного вида водорослей. Тип альгиновой кислоты определяют экспериментальным, экспериментально-аналитическим или опытным путем в зависимости от требуемой вязкости эмульсионного взрывчатого вещества.

В качестве пенообразователя используют жирные кислоты Е570. Пищевая добавка Е570 совмещает в себе свойства стабилизатора и эмульгатора. К другим ее названиям относятся: Е570, карбоновые кислоты с открытой цепью, Fatty acid, Stearic acid. Жирные кислоты - это жидкие и весьма вязкие вещества, обладающие желтым цветом с примесями красноватого оттенка. Часто они предстают и в сухой форме, в виде кристаллического или чешуйчатого порошка. Такая добавка обладает специфическим запахом свиного сала, а на вкус напоминает растительное масло. Химическую формулу вещества можно представить, как: С18Н34О2. При нагревании распадается и образует глицерин, не растворяется в воде, однако хорошо растворимо в спиртовом растворе, масляных жидкостях и эфирах. На открытом воздухе значительно темнеет. Жирные кислоты принято подразделять на насыщенные, ненасыщенные, полиненасыщенные, заменимые и незаменимые, низшие, средние и высшие. Получают данное вещество путем гидролиза масел и жиров растительного, а также животного происхождения с последующей их очисткой. Тип жирных кислот Е579 определяют экспериментальным, экспериментально-аналитическим или опытным путем в зависимости от требуемых характеристик эмульсионного взрывчатого вещества.

В качестве поверхностно-активного вещества используют жидкое стекло, например по ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия. Жидкое стекло - водный щелочной раствор силикатов натрия Na2O(SiO2)n и (или) калия K2O(SiO2)n. Реже в качестве жидкого стекла используют силикаты лития, например, в электродном покрытии. Жидкое стекло также широко известно как силикатный клей (торговое название). Жидкое стекло растворимо в воде, вследствие гидролиза этот раствор имеет щелочную реакцию. В зависимости от концентрации водных растворов значение рН равно 10-13. Плотность и вязкость растворов жидкого стекла зависят от концентрации раствора, температуры и соотношения кремнекислоты к щелочи. Натриевое жидкое стекло (силикатная глыба) разжижается при температуре 590...670°С.Отвердевшая пленка жидкого стекла растворима в воде. Регидролиз снижается при реакции с ионами металлов (образуются нерастворимые силикаты), или при нейтрализации кислотой (образуется нерастворимый гель кремнекислоты). При химической реакции жидкого стекла с амфотерной металлической крошкой, базовыми оксидами металлов, алюминатами, цинкатами и плюмбатами образуется труднорастворимые силикаты в смеси с кремниевым гелем. Отвердевшая пленка под воздействием влаги и углекислого газа воздуха теряет свои свойства и образуется белый осадок щелочного карбоната. Растворы жидкого стекла несовместимы с органическими веществами (кроме сахара, алкоголя и мочевины), с жидкими искусственными смолистыми дисперсиями происходит коагуляция как органической коллоидной системы, так и силикатного раствора. Тип жидкого стекла определяют экспериментальным, экспериментально-аналитическим или опытным путем в зависимости от требуемых характеристик эмульсионного взрывчатого вещества.

В качестве стабилизатора используют гуммиарабик - экссудат высокомолекулярных полисахаридов, полученный из стеблей и ветвей акации Сеяльской или близкородственных видов (сем. Leguminosae). Гуммиарабик содержит в основном высокомолекулярные полисахариды и их кальциевые, магниевые и калиевые соли, которые при гидролизе образуют арабинозу, рамнозу, галактозу и глюкуроновую кислоту. Можно применять готовые составы рафинированного Гуммиарабика Spray R, RE, Emulsive 2000, Emulsive 2006. Тип гуммиарабик определяют экспериментальным, экспериментально-аналитическим или опытным путем в зависимости от требуемых характеристик эмульсионного взрывчатого вещества.

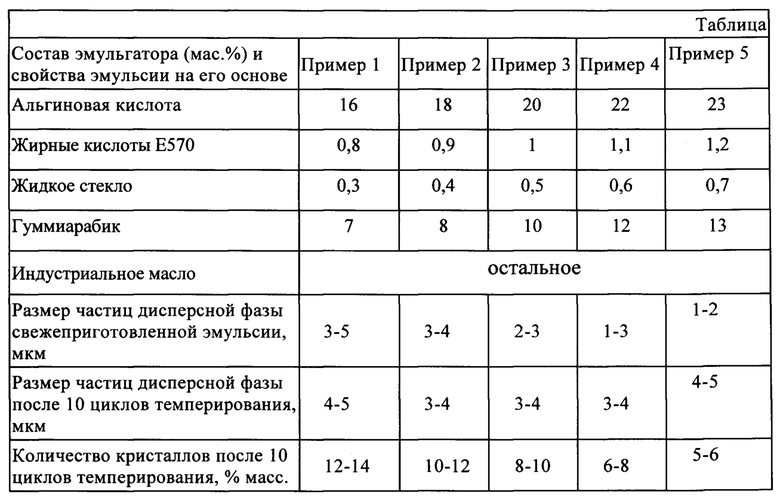

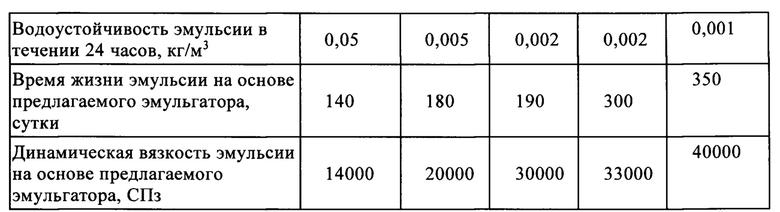

Примеры 1, 2, 3, 4, 5 приготовления универсальных эмульгаторов для промышленных эмульсионных взрывчатых веществ различного состава приведены в таблице.

Получение универсального эмульгатора для промышленных эмульсионных взрывчатых веществ осуществляют путем смешения охлажденных до 70-80°С компонентов, в необходимых массовых соотношениях. Массовые соотношения компонентов и свойства эмульсии с использованием полученного универсального эмульгатора для промышленных эмульсионных взрывчатых веществ приведены в таблице. Как видно из данных таблицы, в примере 1 водоустойчивость и время жизни эмульсионного взрывчатого состава меньше заявленных в составе, принятом за прототип (180 суток), поэтому данный состав универсального эмульгатора для промышленных эмульсионных взрывчатых веществ к применению не рассматривается. В примерах 2, 3, 4, 5 можно отметить увеличение водоустойчивости и времени жизни эмульсионного взрывчатого состава, но в примере 5 вязкость полученной эмульсии значительно превышает оптимальную для перекачки насосом (до 20000-33000 сП), поэтому его применение представляется невозможным при применении мобильного смесительно-зарядного оборудования.

Пропорции эмульсии для приготовления в лабораторных условиях принимали следующие, мас.%:

Пример получения состава эмульсии в лабораторных условиях. Полученный универсальный эмульгатор для промышленных эмульсионных взрывчатых веществ нагревают до 70-80°С и при включенной мешалке приливают в раствор окислителя в течение 1 минуты. Процесс эмульгирования продолжают еще в течение 2 минут, после чего полученную эмульсию подвергают испытаниям.

Для оценки качества получаемых эмульсий с применением заявляемого эмульгирующего состава применяли известные физико-химические методы.

Все образцы эмульсий подвергали циклическому темперированию: 4 часа выдерживали при температуре минус 30°С, затем 4 часа при плюс 30°С. При этом считали, что 10 циклов соответствует продолжительности хранения эмульсии в течение 6 месяцев.

Количество образовавшихся после 10 циклов кристаллов определяли рентгенофазовым анализом. Размер частиц дисперсной фазы до и после темперирования определяли анализатором размера частиц.

Водоустойчивость эмульсий определяли по ГОСТ Р32141-2013.

Как видно из таблицы (примеры 1-5), универсальный эмульгатор для промышленных эмульсионных взрывчатых веществ, содержащий компоненты в заявляемых пределах, превосходит прототип по всем контролируемым свойствам. Снижение концентрации компонентов в составе ниже нижнего предела не обеспечивает достаточно высокой степени дисперсности и устойчивости эмульсии при длительном хранении и контакте с водой (пример 11). Снижение концентрации стабилизатора эмульсии ниже заявляемого предела приводит к увеличению размера частиц дисперсной фазы при длительном хранении (пример 1).

Применение данного универсального эмульгатора для промышленных эмульсионных взрывчатых веществ обеспечивает следующие преимущества:

- продление времени жизни эмульсионного взрывчатого вещества;

- повышение конечной вязкости эмульсионного взрывчатого вещества после закачки в скважину;

- повышение водоустойчивости эмульсионного взрывчатого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬГАТОР ДЛЯ ПРОМЫШЛЕННЫХ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2019 |

|

RU2761063C2 |

| ЭМУЛЬГАТОР ДЛЯ ПРОМЫШЛЕННЫХ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2019 |

|

RU2755074C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2711154C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2710426C1 |

| МАТРИЧНАЯ ЭМУЛЬСИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2020 |

|

RU2743282C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2810967C2 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2745222C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2810968C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805088C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805090C2 |

Изобретение может быть использовано в производстве взрывчатых веществ эмульсионного типа для взрывных работ. Эмульгатор для промышленных эмульсионных взрывчатых веществ в качестве гелеобразователя содержит альгиновую кислоту, в качестве пенообразователя – жирные кислоты Е570, в качестве поверхностно-активного вещества – жидкое стекло, в качестве стабилизатора – гуммиарабик. Компоненты состава имеют следующее соотношение, мас.%:

Альгиновая кислота – 18-22,

Жирные кислоты – Е570 0,9-1,1,

Жидкое стекло – 0,4-0,6,

Гуммиарабик – 8-12,

Индустриальное масло – Остальное.

Обеспечивается повышение вязкости эмульсионного взрывчатого состава после закачивания в скважину и повышение продолжительности времени жизни в скважине. 1 табл.

Эмульгатор для промышленных эмульсионных взрывчатых веществ, содержащий индустриальное масло, гелеобразователь, пенообразователь, поверхностно-активное вещество и стабилизатор, отличающийся тем, что в качестве гелеобразователя он содержит альгиновую кислоту, в качестве пенообразователя – жирные кислоты Е570, в качестве поверхностно-активного вещества – жидкое стекло, в качестве стабилизатора – гуммиарабик, при следующем соотношении компонентов, мас.%:

| УНИВЕРСАЛЬНЫЙ ЭМУЛЬГАТОР ОБРАТНЫХ ЭМУЛЬСИЙ | 2017 |

|

RU2652714C1 |

| CN 102633580 A, 15.08.2012 | |||

| US 7645351 B2, 12.01.2010 | |||

| ПРИСПОСОБЛЕНИЕ К АЭРОПЛАНУ ДЛЯ ПОВОРОТА СТАРТОВОЙ РАКЕТЫ | 1929 |

|

SU18078A1 |

| Способ получения эмульсий из нефти и продуктов ее перегонки | 1928 |

|

SU13538A1 |

Авторы

Даты

2021-09-13—Публикация

2019-05-27—Подача