Предметом изобретения является способ регенерации волокон из некашированных, кашированных и/или обработанных давлением остатков ковров и/или остатков нижних слоев текстильных многослойных композитов, в частности облицовок пола или облицовок багажника в автомобильной промышленности.

Применяемые в автомобильной промышленности облицовки пола чаще всего состоят из верхнего полотна (= изнашивающийся слой), ковра, имеющего разные нижние слои; и изоляции. В качестве ковров здесь, в частности, находят применение плоский иглопробивной нетканый материал, велюр и тафтинг.

У тафтинговых ковров в качестве материала пряжи преимущественно применяется PA (полиамид) 6.6, PA 6, PP (полипропилен), rPA (усиленный полиамид) и rPET (усиленный полиэтилентерефталат), а у ковров из велюра и плоского иглопробивного нетканого материала в качестве волокнистого материала PET, PET/PP, PP, PA/PET и rPET. Основа тафтинга у тафтинговых изделий состоит чаще всего из PET/PP, PET/coPET (сополимер полиэтилентерефталата) или PET/PA. Применяемые здесь включения волокон включают в себя, в частности:

у тафтингового ковра преимущественно EVA (этиленвинилацетат) и PE, а у ковров из велюра и плоского иглопробивного нетканого материала SBR (каучук на основе сополимера бутадиена и стирола)-латекс или акрилат; также у ковров из велюра и плоского иглопробивного нетканого материала пленки, нетканые материалы, клеи (термоплавкие клеи), термопластичные полимерные материалы (преимущественно PE), а также термобондинг (Klieverik; EP 1 598 476 B1). Также все больше находят применение связующие волокна, EVA или термопластичные дисперсии. Покрытие, чаще всего в виде слоя клея для нижних нетканых материалов, а также для придания жесткости, включает в себя преимущественно PE или PP.

Нижние слои (большей частью звукопоглощающие и/или придающие жесткость нетканые материалы) состоят, как правило, из PET- и смешанных волокнистых нетканых материалов; в качестве уплотняющих или изолирующих пленок находят применение PE/PA и PE/PA/PE-пленки, а также пленочные нетканые материалы PE/PA/PE+PET.

В зависимости от требований звукопоглощения, применяются также так называемые тяжелые пленки.

Между верхним полотном и дном кузова находится изоляционный слой, в частности из PUR (полиуретановой)-пены или структур нетканых материалов. Эта пена прочно соединена с верхним полотном (напенена); структуры нетканого материала могут быть тоже прочно соединены с верхним полотном (как правило, приклеены); но находит также применение чистое накладывание друг на друга.

При изготовлении ковровых полотен сегодня образуется примерно 6%, а при изготовлении облицовок пола до 30% отхода (обрезь по контуру).

Эти отходы при изготовлении ковров из плоского иглопробивного нетканого материала и велюра (без включения, без покрытия) обычно подвергается повторной переработке; чаще всего расщипывается и снова отправляется на подготовку волокон.

Отходы при изготовлении облицовки пола и облицовки багажника обычно сжигаются (термический рециклинг); также они находят применение, например, для изготовления манежных полов (DE 101 47 676 C1, EP 1 285 997 B1).

Дальнейшая/повторная переработка высококачественных волокнистых материалов из отходов ковров и нижних слоев (отходы обрези по контуру) после каширования и обработки давлением с получением облицовок пола или облицовок багажника в автомобильной промышленности не происходит.

Отходы при изготовлении ковров из плоского иглопробивного нетканого материала и велюра (без включения, без покрытия; или, соответственно, только минимальные количества), а также звукопоглощающих/придающих жесткость нетканых материалов (однослойный нетканый материал; некашированное и не обработанное давлением полотно) подвергаются повторной переработке.

Также есть способы и устройства, с помощью которых, например, отделяют/сепарируют отдельные слои или волокна коврового полотна от общего композита. Для этого в уровне техники существуют способы и устройства, такие как, например:

щипание:

DE 100 52 262 A1, DE 196 21 916 A1, EP 0 740 001 A1;

сепарирование (также тафтингового ковра):

US 2013/0068865 A1, US 2015/0115075 A1, US 2013/0327858 A1, US 2015/0321383 A1, US 2015/0102138 A1, US 2013/0112790 A1, US 2016/0176006 A1, US 2016/0368171 A1, WO 2016/106024 A1, US 2012/0291601 A1, US 2013/0231030 A1, US 2012/0149284 A1, US 2012/0037734 A1, US 2014/0251545 A1, US 2015/0057379 A1 (посредством нагрева), US 2013/0112727 A1 (посредством нагрева), EP 3 141 366 A2 (посредством нагрева), US 2013/0174517 A1 (посредством водяной ванны);

работа с растворителем:

US 2016/0075848 A1.

Известны способы переработки отходов (ковер, имеющий включение и покрытие; и при необходимости нижние слои) способами экструзии:

DE 43 11 708 C2, US 2015/0322231 A1.

Дальнейшая переработка в покрытия/компаунды => экструзионное покрытие:

US 2011/0244172 A1, WO 2017/004494 A1, US 2013/0344281 A1.

DE 29 12 18 A1 описывает щипальную машину и соответствующий способ разложения и регенерации волокнистых исходных материалов и отходов, не специфицируя их подробно. Подлежащий расщеплению на волокна материал с помощью загрузочного устройства подается во вращающийся щипальный барабан, имеющий щипальные зубья, и обрабатывается с помощью расположенного в материалопотоке после него устройства для образования нетканого материала, состоящего из сетчатого барабана, во внутреннем пространстве которого создается пониженное давление.

DE 41 21 024 A1 описывает способ переработки снабженных полимерным покрытием текстильных материалов, в частности снабженных полимером с задней стороны текстильных напольных покрытий, и регенерации содержащихся в них текстильных волокон и полимерных материалов. Этот способ включает в себя следующие рабочие этапы:

- разрезание подлежащих восстановлению материалов на мелкие лоскуты, примерно размером 5 х 5-10 х 10 мм2; смешивание лоскутов с водой с образованием пригодной к перекачиванию насосом массы;

- размельчение лоскутов в дробилке с образованием пульпы;

- удаление воды и сушка пульпы;

- механическое отделение волокон от получившегося полимерного гранулята.

Кроме того, описывается установка для выполнения способа, которая отличается следующими конструктивными узлами:

- состоящим из продольного и поперечного резака устройством для размельчения на лоскуты перерабатываемых материалов;

- по меньшей мере одним промежуточным хранилищем для лоскутов, имеющим расположенное после него дозировочное и транспортировочное устройство;

- по меньшей мере одной смесительной емкостью для изготовления взвеси лоскутов;

- по меньшей мере одной дробилкой для превращения взвеси лоскутов в пульпу;

- по меньшей мере одним просеивающим устройством, имеющим расположенную после него сушилку;

- по меньшей мере одним механическим разделительным устройством для отделения волокон от получившегося полимерного гранулята;

при этом конструктивные узлы смесительная емкость, дробилка и просеивающее устройство соединены друг с другом запираемыми жидкостными трубопроводами.

DE 2003 398 касается способа и устройства для преобразования текстильных отходов в изделие, пригодное к промышленной утилизации, в частности невытянутых или вытянутых на холоду бесконечных волокон из синтетических продуктов полимеризации или поликонденсации.

Во-первых, изложенные в уровне техники способы и устройства для переработки отхода ковров очень затратны; и вырабатываемые в итоге «рецикляты» слишком дороги; во-вторых, образующиеся конкретно в смежных отраслях автомобильной промышленности отходы облицовки пола и облицовки багажника (обрези по контуру) – ковер + нижние нетканые материалы + при необходимости уплотнительные или, соответственно, изоляционные пленки, кашированные и обработанные давлением, не восстанавливаются. То есть содержащиеся в них волокна повторно не используются.

Задачей изобретения является предоставить способ регенерации волокон из некашированных, кашированных и/или обработанных давлением отходов облицовки пола и облицовки багажника, в частности автомобилей; и повторное применять их преимущественно в промышленных изделиях, в частности нетканых материалах (нетканый материал, изготовленный по технологии airlay (с использованием воздушных потоков), иглопробивной нетканый материал, нетканый материал, изготовленный по технологии Struto (с вертикальным расположением волокон)) и изоляциях (коврики, формованные изделия из нетканого материала, конструктивные элементы из волокнистого флока).

Предлагаемый изобретением способ должен позволить повторно использовать волокна отхода ковров и нижних слоев (отход обрези по контуру) после каширования и обработки давлением с получением облицовок пола или облицовок багажника в автомобильной промышленности, в основном в нетканых материалах и шумоизоляционных конструктивных элементах.

В первом варианте осуществления изобретения вышеназванная задача решается с помощью способа регенерации волокон из некашированных, кашированных и/или обработанных давлением остатков ковров и/или остатков нижних слоев текстильных многослойных композитов, в частности облицовок пола или облицовок багажника в автомобильной промышленности,

который отличается тем, что

1. остатки режут на желаемый размер, в частности по меньшей мере 100 х 100 мм2, путем резания в режущей установке в продольном и поперечном направлении,

2. нарезанные остатки разрабатывают в первом процессе щипания с помощью одного или двух валковых втягивателей;

3. волокна грубо отделяют от компонентов пыли и порошка;

4. отделенные волокна отправляют на дозирование и при необходимости накопление;

5. при необходимости волокна увлажняют или пропаривают, в частности кондиционируют;

6. подвергают волокна по меньшей мере одному второму непрерывному процессу щипания и

7. полученные волокна применяют для изготовления нетканых материалов или шумоизоляционных конструктивных элементов в автомобильной промышленности.

С помощью предлагаемого изобретением способа можно повторно использовать волокна отхода ковров и нижних слоев (отходы обрези по контуру) после каширования и обработки давлением с получением облицовок пола или облицовок багажника в автомобильной промышленности, в основном в нетканых материалах и шумоизоляционных конструктивных элементах.

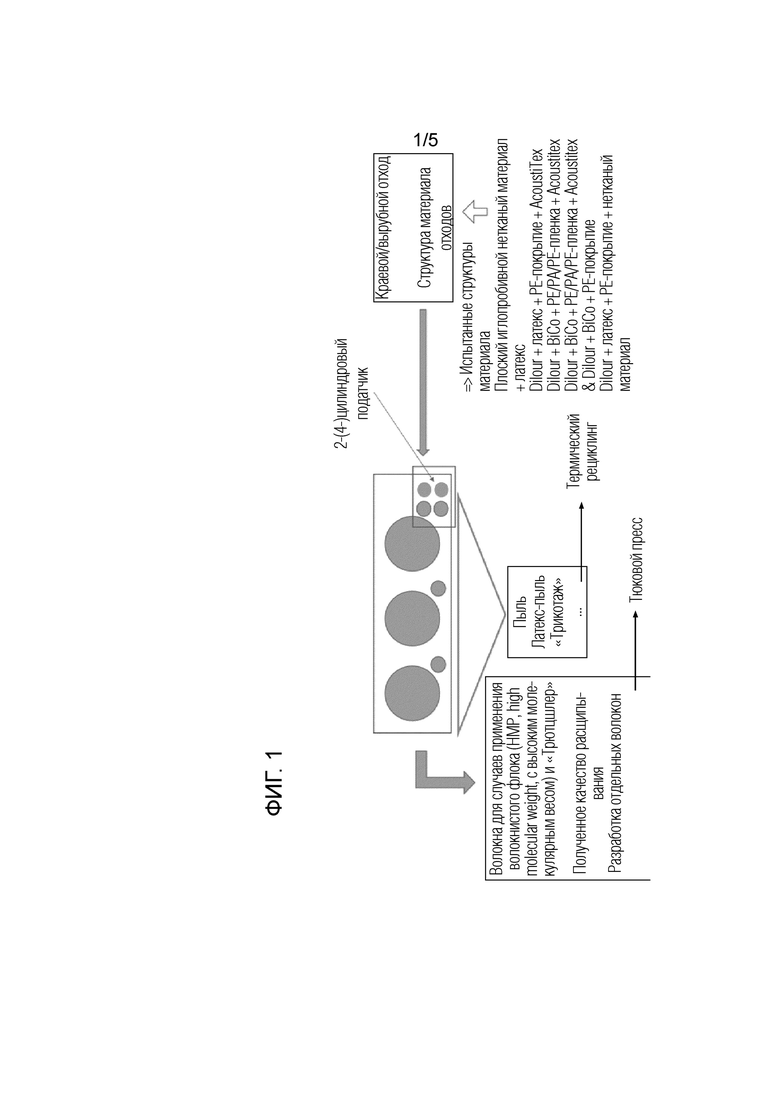

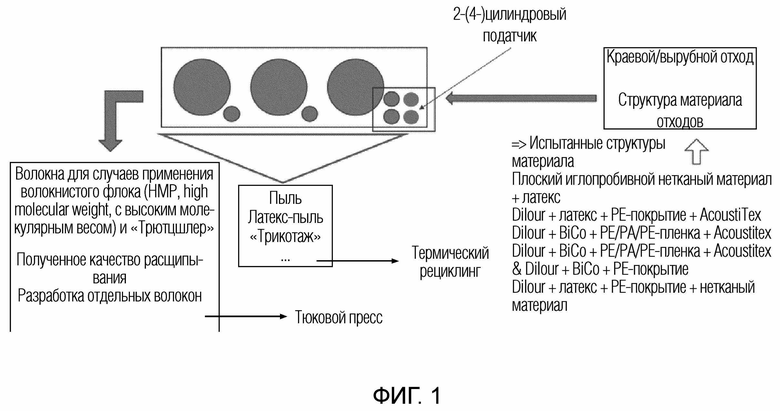

На фиг.1 изображен предлагаемый изобретением способ в первом варианте осуществления.

Краевые и вырубные отходы некашированных, кашированных и/или обработанных давлением остатков ковров и/или нижних слоев текстильных многослойных композитов, в частности облицовок пола или облицовок багажника в автомобильной промышленности, различных размеров, кладутся на загрузочный стол волчка. При этом могут происходить очень большие колебания веса исходного материала, толщины (мм), а также положения волокон материала (MD/CD (отношение предела прочности в машинном направлении к пределу прочности в поперечном направлении)).

При применении валкового втягивателя вместо желобообразного втягивателя в этом месте геометрия входа к щипальному валику больше. (При диаметре валика, например, 104 мм свободное расстояние для волокнистых композитов составляет прибл. 52 мм, точка соприкосновения со щипальным валиком). Тем самым создается больше пространства для материалов, независимо от продольных и поперечных размеров исходного материала, а также толщины. Благодаря этому получают лучшее дозирование материала для 1-го щипального валика.

Предпочтительно находящаяся на втягивающих валках цельнометаллическая гарнитура (фурнитура) имеет также преимущество соответствующей удерживающей силы. При этом предотвращается так называемое «протаскивание», то есть неконтролируемое втягивание длинных кусков.

Втягивающие валки могут, в зависимости от материала, настраиваться друг относительно друга (расстояние), а также варьироваться по расстоянию до 1-го щипального валика. Это может осуществляться механически или посредством серводвигателей.

При этом предпочтительно важно устанавливать валок на пружинящую (вверху) опору, чтобы выравнивать неровности исходного материала.

В этих системах втягивания может осуществляться защита, включающая в себя контроль металла и механической избыточной нагрузки.

Предпочтительно волокна перед 2-м щипанием увлажняются или пропариваются, или, соответственно, кондиционируются.

В концепции, включающей в себя три щипальных валика, без предварительного размельчения исходного материала, предпочтительно предусмотрен вариант осуществления в соответствии с фиг.1.

Тогда преимущество заключается в наличии возможности лучше настраивать валики 2 и 3. Расстояние от желоба до щипальных валиков 2 и 3 уменьшается. При этом качество заметно улучшается.

В связи с этим также доля не подлежащих применению материалов под втягивателем (1-й волчок) не включается в процесс (пластик, древесина и тому подобное).

Тогда под валковыми втягивателями волчков 2 и 3 будет образовываться только преобладающим образом пыль.

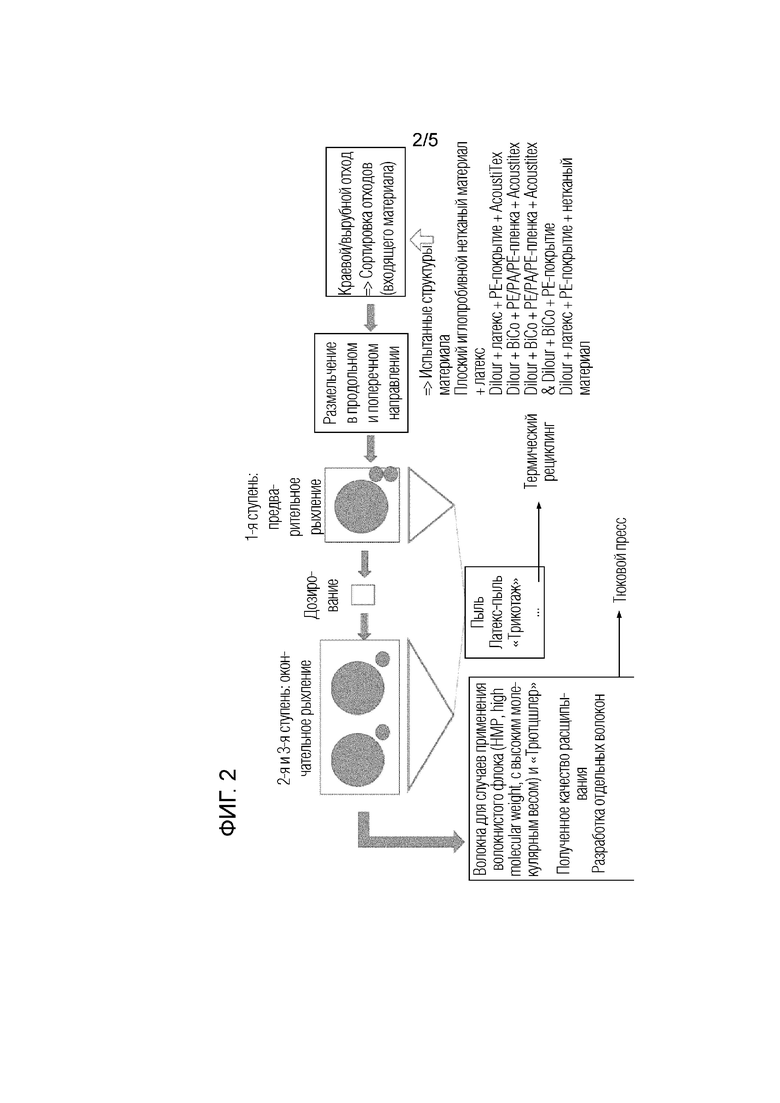

На фиг.2 описывается предлагаемый изобретением способ в другом варианте осуществления, включающем в себя предварительное размельчение и предварительное рыхление.

Образующиеся отходы края и вырубки некашированных, кашированных и/или обработанных давлением остатков ковров и/или остатков нижних слоев текстильных многослойных композитов, в частности облицовок пола или облицовок багажника в автомобильной промышленности, кладутся, в зависимости от качества, перед режущей установкой. Процесс резания осуществляется как в продольном, так и в поперечном направлении. При этом получают определенные куски, имеющие оптимизированный размер, в частности по меньшей мере 100 х 100 мм2. При этом расстояния между режущими ножами могут быть как постоянными, так и варьируемыми.

По ленточному транспортеру нарезанный материал транспортируется во промежуточный накопитель, который, например, включает в себя игольчатое втягивательное полотно и настраиваемый по ширине магазин, имеющий разгрузочные валки и лежащую под ними ленту.

От ленточного транспортера материал перемещается к валковому втягивателю 1-го волчка. 1-й волчок переносит теперь уже лучше разработанный материал через конденсер в дозирующий магазин, имеющий подключенные ленточные весы.

Ленточные весы выполняют теперь функцию контроля количества в единицу времени или количества. Тем самым гарантируется, что возле 2-го волчка всегда будет находиться определенное количество. И здесь предпочтительно волокна перед 2-м щипанием увлажняются или пропариваются, или, соответственно, кондиционируются.

Равномерное производство способствует постоянному рыхлению волокна и вместе с тем неизменному качеству.

Также эта система может тогда лучше адаптироваться к различным качествам на входе.

При разделении предварительного рыхления и окончательного рыхления могут лучше адаптироваться механические настройки. Могут выбираться меньший размер привода и потребление тока. Комплектование штифтов валков может соответственно оптимизироваться, т.е. соответственно структуре разрыхляемого материала можно целенаправленно влиять на качество «предварительного расщипления».

Также возможно конструктивное исполнение этой концепции в виде непрерывной системы, т.е. непрерывный проход волокна через установку.

И здесь ленточные весы управляют всей системой. Предпосылкой является исполнение втягивателей и в идеальном случае также щипальных валиков 2 и 3 с регулируемым приводом. При этом можно целенаправленно влиять на длину отрыва волокон.

Основная суть настоящего изобретения заключается, таким образом, во-первых, в предоставлении способа отделения спрессованного, включенного, отчасти снабженного покрытием волокнистого материала из композитов текстильных материалов (облицовки пола и облицовки багажника), а во-вторых, в повторной/дальнейшей переработке этих дорогостоящих волокнистых материалов, например, с получением нетканых материалов (нетканый материал, изготовленный по технологии airlay, иглопробивной нетканый материал, нетканый материал, изготовленный по технологии Struto) и изоляций (коврики, формованные изделия из нетканого материала, конструктивные элементы из волокнистого флока).

Преимущества заключаются, в частности, в экономии новых сырья/материалов, экономии энергии и более низком загрязнении окружающей среды.

Помимо этого, по сравнению с уровнем техники заметно снижаются расходы, как на конструктивные элементы, так и на персонал.

При одновременном рассмотрении термического рециклинга (сжигания) получается почти полная утилизация отходов.

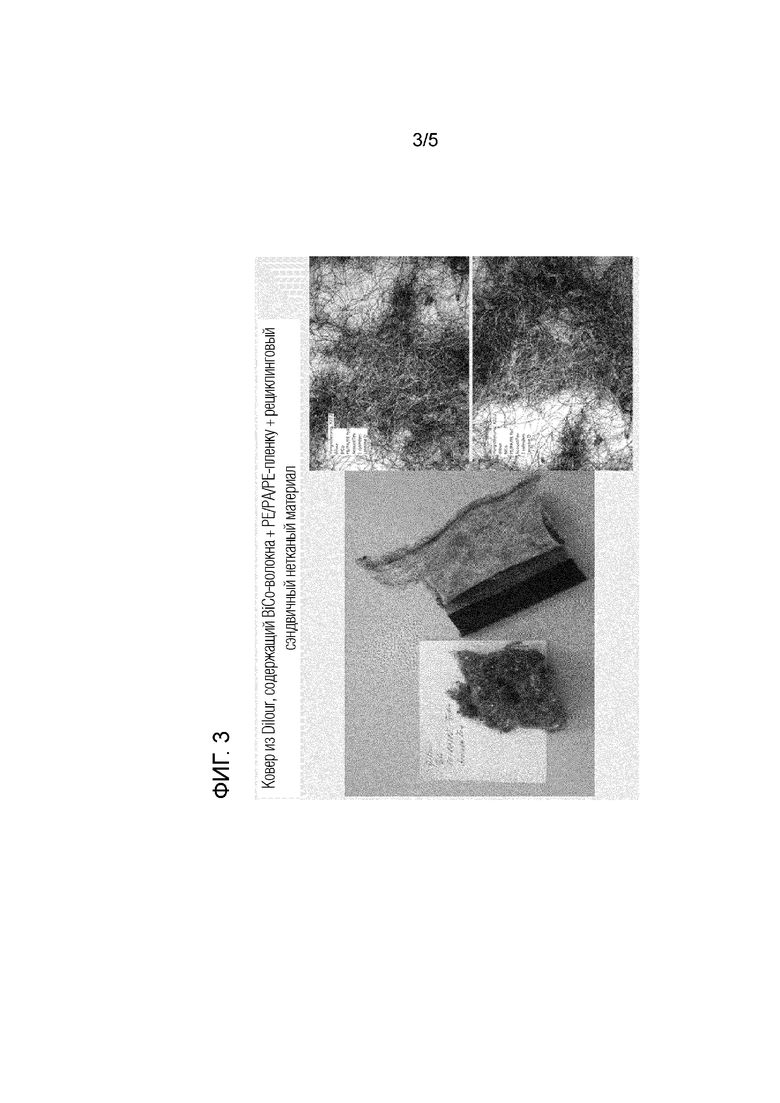

Обрезь по контуру при изготовлении облицовки пола, после обработки давлением многослойного композита и его обрезки вырубкой, состоит, например, из структуры следующих материалов, которая изображена на фиг.3:

560 г/м2 ковер из PET, с включением 20% (бикомпонентного) BiCo-волокна, PE/PA/PE-пленка (100мкм) и рециклинговый сэндвичный нижний нетканый материал (900 г/м2, PET/PP/BiCo).

Расщипывание осуществлялось с применением предлагаемого изобретением способа в соответствии с фиг.2 с предварительным размельчением и предварительным рыхлением.

При измельчении исходных отходов после 1-го волчка удалось найти хорошую настройку для этого процесса.

Поступающие из дозировочного магазина материалы могли с ленточных весов определенным образом подаваться в волчок 2 и 3.

При этом ленточные весы регулировали производство.

Когда вес на ленточных весах отличается + или - (например, в пределах до 50%), втягиватель соответственно регулируется вверх или вниз.

Регулирующая система была рассчитана так, чтобы также предшествующие установки адаптировались к этим скоростям.

Отделенные таким образом волокна (см. фиг.3) повторно применялись при изготовлении изоляции облицовки пола способом волокнистого флока. Сегмент этой изоляции можно видеть на фиг.4.

Изоляция проверялась соответственно требованиям автомобильной промышленности; в т.ч. на TVOC (Total Volatile Organic Compounds - суммарное содержание летучих органических соединений), формальдегид, ацетальдегид, запах, выделение летучих веществ из полимерных покрытий, механическим и термическим требованиям.

Все требования были выполнены.

Другое испытание было проведено со следующей структурой материала:

560 г/м2 ковер из PET, 120 г/м2 латекс, 120 г/м2 PE-покрытие и рециклинговый сэндвичный нижний нетканый материал (900 г/м2, PET/PP/BiCo).

Было четко установлено, что также латекс предлагаемым изобретением способом отделялся от волокон. Он высыпался в виде твердых частиц.

И здесь волокна (фиг.5) повторно применялись при изготовлении изоляции облицовки пола способом волокнистого флока.

Все проверки соответствовали требованиям автомобильной промышленности. Следует подчеркнуть что, несмотря на включение латекса этого ковра, соблюдались значения эмиссии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ДВУХСЛОЙНЫХ ДЕТАЛЕЙ И ИЗГОТОВЛЕННАЯ ДЕТАЛЬ | 2013 |

|

RU2646932C2 |

| ИГЛОПРОБИВНОЙ НЕТКАНЫЙ ВЕЛЮР И ЕГО ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2418894C1 |

| ИГЛОПРОБИВНОЙ КОВЁР | 2013 |

|

RU2640979C2 |

| ДЕТАЛИ АВТОМОБИЛЯ | 2013 |

|

RU2625359C2 |

| Способ изготовления нетканого иглопробивного материала | 1988 |

|

SU1595970A1 |

| СПОСОБ ПРОИЗВОДСТВА ДУБЛИРОВАННОГО ВОЛОКНИСТОГО НЕТКАНОГО МАТЕРИАЛА "МОНФОРМ" | 2009 |

|

RU2418115C1 |

| МНОГОСЛОЙНЫЙ АКУСТИЧЕСКИЙ И/ИЛИ АРМИРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 2017 |

|

RU2719989C2 |

| СРЕДСТВО ДЛЯ КРЕПЛЕНИЯ ГРУЗОВ НА КОВРЕ БАГАЖНИКА, ЕГО ПРИМЕНЕНИЕ И КОВЕР БАГАЖНИКА, СОДЕРЖАЩИЙ УКАЗАННОЕ СРЕДСТВО | 2021 |

|

RU2774336C1 |

| СОСТАВНОЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2072922C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

Изобретение относится к способу регенерации волокон из некашированных, кашированных и/или обработанных давлением остатков ковров и/или остатков нижних слоев текстильных многослойных композитов, в частности облицовок пола или облицовок багажника в автомобильной промышленности. Способ включает следующие стадии: остатки режут на желаемый размер в продольном и поперечном направлении, а затем нарезанные остатки разрабатывают в первом процессе щипания с помощью одного или двух валковых втягивателей. После чего волокна грубо отделяют от компонентов пыли и порошка, и отделенные волокна отправляют на дозирование и при необходимости накопление, при этом отделенные волокна увлажняют или пропаривают, в частности кондиционируют. Волокна подвергают по меньшей мере одному второму непрерывному процессу щипания. Полученные волокна применяют для изготовления нетканых материалов или шумоизоляционных конструктивных элементов в автомобильной промышленности, что позволяет повторно использовать волокна отхода ковров и нижних слоев текстильных композитов в автомобильной промышленности. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ регенерации волокон из некашированных, кашированных и/или обработанных давлением остатков ковров и/или остатков нижних слоев текстильных многослойных композитов в автомобильной промышленности, отличающийся тем, что

1) остатки режут на желаемый размер путем резания в режущей установке в продольном и поперечном направлении,

2) нарезанные остатки разрабатывают в первом процессе щипания с помощью одного или двух валковых втягивателей;

3) волокна грубо отделяют от компонентов пыли и порошка;

4) отделенные волокна отправляют на дозирование и при необходимости накопление;

5) волокна подвергают по меньшей мере одному второму непрерывному процессу щипания и

6) полученные волокна применяют для изготовления нетканых материалов или шумоизоляционных конструктивных элементов в автомобильной промышленности,

при этом отделенные волокна увлажняют или пропаривают, в частности кондиционируют.

2. Способ регенерации волокон из некашированных, кашированных и/или обработанных давлением остатков ковров и/или остатков нижних слоев текстильных многослойных композитов в автомобильной промышленности, отличающийся тем, что

1a) остатки вводят в 2- или 4-цилиндровый податчик валкового втягивателя, при этом расстояние между цилиндрами адаптируют к применяемому материалу;

2a) грубо размельченные остатки после дозирования и при необходимости накопления непрерывно вводят по меньшей мере в один первый валковый втягиватель;

3) во время размельчения волокна грубо отделяют от компонентов пыли и порошка;

4) отделенные волокна после дозирования и при необходимости накопления непрерывно подвергают по меньшей мере одному следующему процессу щипания и

5) полученные волокна применяют для изготовления нетканых материалов или шумоизоляционных конструктивных элементов в автомобильной промышленности.

3. Способ по п.1 или 2, отличающийся тем, что

содержащие некашированные, кашированные и/или обработанные давлением волокна остатки ковров или нижних слоев текстильных многослойных композитов, в частности облицовок пола или облицовок багажника, применяют в автомобильной промышленности.

4. Способ по п.2 или 3, отличающийся тем, что отделенные волокна увлажняют или пропаривают, в частности кондиционируют.

| DE 7926843 U1, 14.02.1980 | |||

| EP 3106237 A1, 21.12.2016 | |||

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2313626C1 |

Авторы

Даты

2021-09-13—Публикация

2019-01-14—Подача