Изобретение относится к области исследования характеристик порошковых материалов, в частности определения их смачиваемости. Смачивание порошков наряду с пылеулавливанием, пылеподавлением, пропиткой и др. оказывает существенное влияние на процессы смешивания порошковых компонентов в жидкофазном связующем.

Известен [Справочник по пыле- и золоулавливанию. М.И. Биргер [и др.] Под общ. ред. А.А. Русанова. - 2-е изд., перераб. и доп. - М.: Энергоатомиздат, 1983. - 312 с.] способ пленочной флотации для определения смачиваемости частиц порошковых материалов. Способ предполагает высыпание частиц исследуемого порошкового материала на поверхность дистиллированной воды, находящейся в цилиндрическом сосуде, который вращается со скоростью 2 об/мин. При этом скорость высыпания порошка должна составлять 1 г за 2±0,1 мин, а расстояние между срезом отверстия для выпуска порошка и поверхностью воды - 3-4 мм. Смачиваемость порошка оценивают на основании измеренного отношения масс погрузившегося в воду порошка к общей массе навески, высыпанной на поверхность воды.

Недостатками способа являются его ограниченность по применению лишь для определенных соотношений свойств жидкостей и порошков, предполагающих способность частиц порошка преодолевать поверхностное натяжение жидкости под действием силы их тяжести с учетом размеров частиц; невозможность получения количественной характеристики смачивания порошкового материала (по результатам измерения порошки классифицируют на плохо смачиваемые (от до 30%), средне смачиваемые (от 30 до 80%) и хорошо смачиваемые (от 80 до 100%)); невысокая точность и, соответственно, необходимость многократных повторений измерений (до 8) с вычислением среднего арифметического.

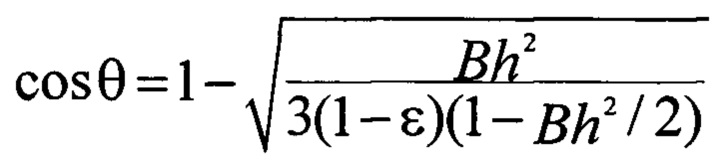

Известен [Зимон, А.Д. Адгезия жидкости и смачивание. А.Д. Зимон. М.: «Химия», 1974. - 416 с., с 65-71] способ определения смачиваемости посредством измерения краевого угла, образуемого каплей жидкости, помещенной на брикетированный порошок. При этом расчет краевого угла производят с учетом капиллярной постоянной, пористости брикетированного порошка, плотности жидкости и высоты капли по формуле

где В=ρlg/2σжг - капиллярная постоянная,

ε - пористость брикета,

h - высота капли,

ρl - плотность жидкости.

К недостаткам способа относятся необходимость учета большого количества измеряемых характеристик и констант, что приводит к погрешностям в определении смачиваемости и невозможность его использования для брикетированных порошков с открытой пористостью (помещенная на поверхность брикета капля со временем просачивается через поровые пространства).

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ определения смачиваемости порошковых материалов, заключающийся в нахождении величины краевого угла капли, помещенной на брикет спрессованного порошкового материала [Патент RU 2457461 С1, Прототип]. Способ позволяет измерять смачиваемость порошковых материалов с размером частиц не более 100 мкм. Для брикетирования порошок прессуется под давлением не менее 400 МПа в матрице цилиндрической формы высотой не более 0,1 Dk (где Dk - диаметр капли) и диаметром не более 2Dk.

В предлагаемом способе каплю помещают на спрессованный брикет, размещенный непосредственно в матрице (ввиду существующей вероятности его разрушения при перемещении из-за малой высоты брикета), со скоростью не более 1 см/с и посредством видеосъемки измеряют краевой угол через 0,2-6 с после помещения капли на брикет.

Недостатками предлагаемого способа являются:

сложность реализации, заключающаяся в необходимости проведения измерений смачиваемости на брикете, размещенном непосредственно в матрице для прессования;

невозможность проведения сравнительного анализа смачиваемости для различных жидкостей при относительно одинаковых условиях (шероховатость поверхности, значение и структура пористости брикетированного порошкового материала) на поверхности одного брикета;

отсутствие учета открытой пористости брикетированного порошкового материала на проводимые измерения смачивания, которая будет присутствовать при установленном значении общей пористости  (открытая пористость практически отсутствует при общей пористости ε≤7-8% [4, с. 12]) и способствовать впитываемости капли внутрь брикета;

(открытая пористость практически отсутствует при общей пористости ε≤7-8% [4, с. 12]) и способствовать впитываемости капли внутрь брикета;

высокая затратность этапа подготовки порошковых материалов, так как установленное минимальное пороговое значение давления для брикетирования (не менее 400 МПа) некоторых порошковых материалов (например, порошки алюминия, аммониевой соли хлорной кислоты и т.д.) является избыточным для получения требуемого значения пористости;

невозможность проведения измерений смачиваемости для порошковых материалов с размерами частиц более 100 мкм;

необходимость проведения дополнительных исследований для высоковязких жидкостей (например, полимерные материалы) и определения момента отрыва капли от крайней нижней точки выпускного устройства емкости с жидкостью, для установления соответствующей высоты, при которой обеспечивается требуемая скорость (не более 1 см/с) ее помещения на брикет.

Задачей изобретения является разработка недорогого в подготовке и простого в реализации способа определения смачивания порошковых материалов, при подготовке которых учитываются их физико-химические свойства, обеспечивающего проведение измерений для нескольких жидкостей в одинаковых условиях, исключающего влияние открытой пористости на проводимые исследования смачиваемости и учитывающего вязкость исследуемой жидкости при установлении высоты нанесения ее капли на поверхность спрессованного порошкового материала.

Задача изобретения решена тем, что предложен способ определения смачиваемости порошковых материалов, заключающийся в нахождении краевого угла капли жидкости, помещенной на брикет спрессованного порошка. При этом порошковый материал прессуют в брикет с минимальной шириной не менее, кратного удвоенного диаметра капли жидкости, до относительной плотности брикета не менее 0,92, одну или несколько капель, одной или нескольких жидкостей помещают на торцевую поверхность брикета с высоты (h) 0,005-0,01 м, краевой угол измеряют методом анализа последовательных изображений фотосъемки, выполненных с частотой 10 кадров в секунду, измеряют краевой угол (θc) на кадре, полученном через одну секунду после касания каплей поверхности брикета.

Технический результат достигается измерением краевого угла капли, помещенной на поверхность спрессованного в брикет порошкового материала. При этом давление для прессования порошковых материалов выбирается с учетом необходимости получения относительной плотности брикета не ниже 0,92. При такой относительной плотности исключается наличие в структуре спрессованного порошкового материала открытой пористости и, соответственно, протекание исследуемой жидкости в брикет [Пористые проницаемые материалы: Справ изд. / Под ред. Белова С.В. - М.: Металлургия, 1985. - 335 с.].

При исследовании смачивания выбранного порошкового материала несколькими различными жидкостями измерения осуществляют на поверхности одного спрессованного брикета. Это позволяет избежать возможных отклонений, связанных с различием структуры оставшейся тупиковой пористости и шероховатости поверхности брикета.

Размеры брикета определяют с учетом числа размещаемых на его поверхности капель жидкости и планируемого числа последующих срезов или изломов.

Диаметр брикета определяют с учетом возможного полного растекания капли при касании его поверхности, который составляет не менее удвоенного диаметра капли. При исследовании смачиваемости порошкового материала несколькими жидкостями диаметр брикета пропорционально увеличивают с учетом числа исследуемых жидкостей. Такой подход исключает соприкосновение капель различных жидкостей друг с другом, что обеспечивает чистоту эксперимента.

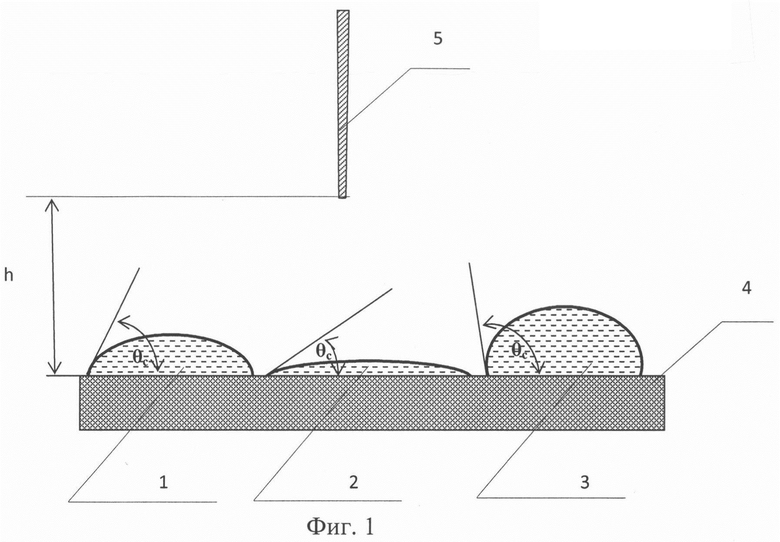

Каплю исследуемой жидкости помещают на торцевую поверхность спрессованного брикета с высоты 0,005-0,01 м. Это расстояние способствует отрыву капли от нижней части выпускного устройства, ее размещению на поверхности без дробления (разбрызгивания) и с наименьшими колебаниями, которые затухают в течение 1 с после касания. С возрастанием вязкости жидкости увеличивается путь, проходимый каплей от нижней части выпускного устройства до полного ее отрыва. Экспериментально установлены минимальные расстояния, с которых обеспечивается полный отрыв капли для жидкостей с различной вязкостью. Значения этих расстояний составляют для жидкости с вязкостью от 10-2 до 1 Па⋅с с 0,008-0,0014 м, а свыше 1 Па⋅с - 0,018-0,024 м. При таких расстояниях капля после полного отрыва проходит путь до поверхности брикета 0,005-0,01 м.

Измерение краевого угла (θc) проводят после полного затухания колебания капли, что составляет 0,6-0,95 с с момента ее касания поверхности брикета. В течение этого времени жидкость не успевает впитаться внутрь брикета при наличии тупиковой пористости, свойственной прессованному порошковому материалу с относительной плотностью выше 0,92.

Частным случаем исполнения является способ, в котором (например, для высоковязких жидкостей) высота нанесения капли устанавливается в зависимости от их вязкости и составляет для жидкости с вязкостью от 10-2 до 1 Па⋅с 0,008-0,0014 м, а свыше 1 Па⋅с - 0,018-0,024 м.

Частным случаем исполнения является способ, в котором капли исследуемых жидкостей наносят на одну и ту же поверхность брикета со сдвигом, исключающим их взаимное соприкосновение.

Частным случаем исполнения является способ, в котором порошковый материал прессуют в брикет в форме таблетки с высотой, не превышающей диаметр таблетки.

В целях обеспечения однородной структуры прессованного порошкового материала высота брикета не должна превышать его диаметр. Это позволяет проводить измерения смачиваемости поверхности на любых срезах или изломах брикета при относительно одинаковой структуре пористости и характеристиках проницаемости. При увеличении высоты брикета возможно возникновение в середине брикета неоднородных структур, что искажает достоверность измерений проведенных по срезу брикета.

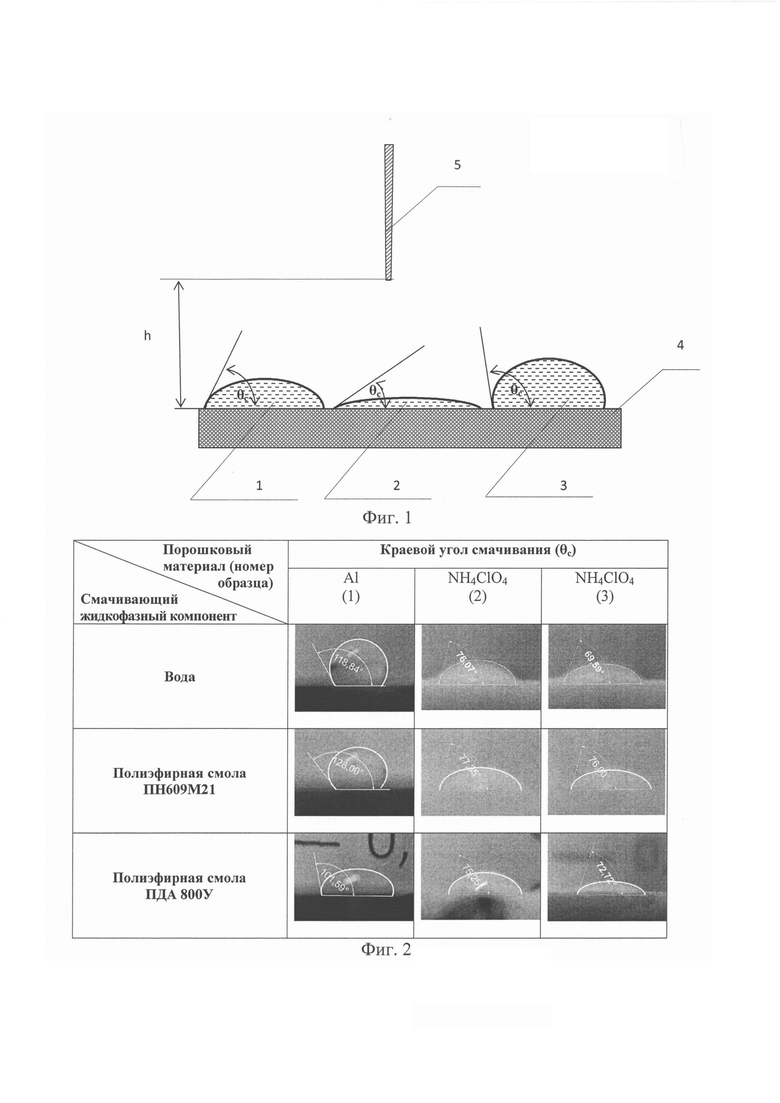

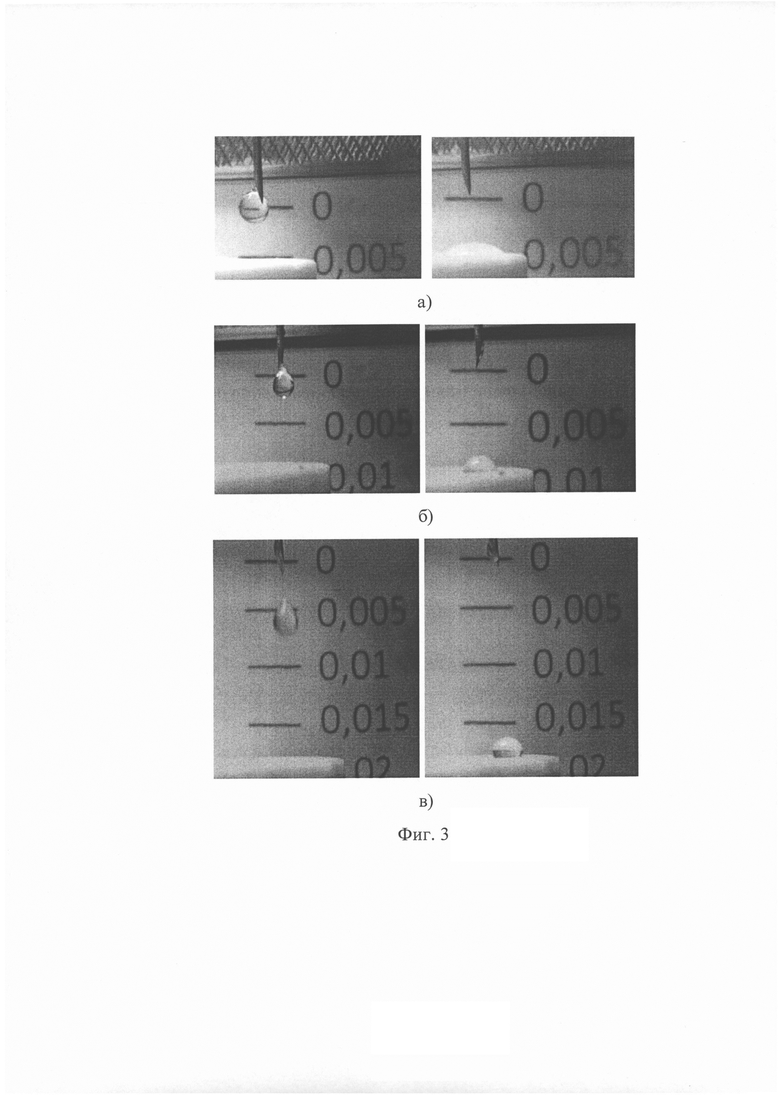

Изобретение поясняется чертежами. На фиг.1. показана схема измерения смачиваемости различными жидкостями (где 1 - жидкость 1, 2 - жидкость 2, 3 - жидкость 3) порошковых материалов, спрессованных в брикет (4), нижняя часть выпускного устройства (5), h - высота размещения нижней части выпускного устройства, θc - краевой угол. На фиг.2 изображены результаты исследования смачиваемости порошковых материалов. На фиг.3. показан порядок выбора высоты нанесения капли при различной вязкости жидкости более: а) при вязкости жидкости до 10-2 Па⋅с; б) при вязкости жидкости от 10-2 до 1 Па⋅с; в) при вязкости жидкости свыше 1 Па⋅с.

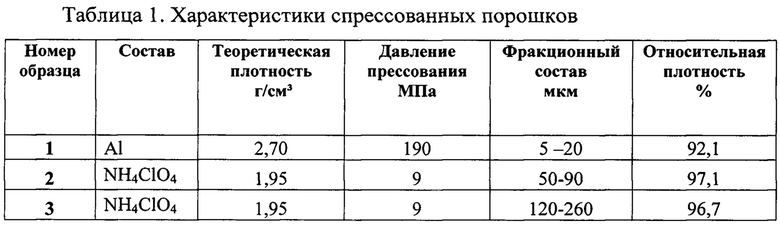

Пример. В соответствии с предлагаемым способом из порошков аммониевой соли хлорной кислоты и сферического алюминия прессовали брикеты в форме таблетки со следующими линейными размерами: диаметр - 30 мм; высота - 12 мм. Фракционный состав порошков, давление прессования и полученная относительная плотность приведены в таблице 1.

Для исследования смачивания порошковых материалов рассматривали воду и полиэфирные смолы ПН 609М21 и ПДА800У, с вязкостью (при 20°С) 10-3, 0,528 и 2,8 Па⋅с, соответственно. Капли исследуемых жидкостей последовательно наносили на поверхность брикета со сдвигом, исключающим их взаимное соприкосновение, с высоты, установленной с учетом вязкости выбранных жидкостей (0,005, 0,01 и 0,018 м соответственно).

Краевой угол измеряли методом анализа последовательных изображений фотосъемки, выполненных с частотой 10 кадров в секунду. Измерение краевого угла (θc) проводили на кадре, полученном через одну секунду после касания каплей поверхности таблетки. Обработку полученных видеоизображений выполняли с использованием векторного графического редактора пакета Microsoft Office. Результаты измерения представлены на Фиг. 2.

Полученные результаты смачивания порошка алюминия проверяли измерением краевого угла при нанесении капель исследуемой жидкости на алюминиевую пластину, полученную из компактного металла. Результаты измерения соответствуют полученным значениям для порошка алюминия (Фиг. 2), что свидетельствует о достоверности предлагаемого способа.

Таким образом, как видно из приведенного примера, предлагаемый способ позволяет измерить смачиваемость всех типов порошковых материалов жидкофазными компонентами с учетом их вязкости при относительно одинаковой шероховатости поверхности и структуре пористости брикета, и обеспечена возможность проведение измерений для нескольких типов жидкостей в одинаковых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457464C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2522805C1 |

| Оптический тензиометр для измерения контактного угла смачивания на препарате горной породы методом прикрепленного пузырька и способ его работы | 2020 |

|

RU2744463C1 |

| Способ определения смачивающей способности порошковых материалов | 1981 |

|

SU1046656A1 |

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| Способ определения смачиваемости пористых материалов | 1987 |

|

SU1516887A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЖИДКОСТИ В ПОРИСТОЙ СРЕДЕ | 2009 |

|

RU2408867C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОРОШКА МЕДИ | 2023 |

|

RU2811355C1 |

| Способ измерения эффективного радиуса пор в пористых изделиях | 1990 |

|

SU1742681A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2468353C1 |

Изобретение относится к области исследования характеристик порошковых материалов, в частности определения их смачиваемости. Способ определения смачиваемости порошковых материалов включает нахождение краевого угла капли жидкости, помещенной на брикет спрессованного порошка, при этом порошковый материал прессуют в брикет с минимальной шириной не менее кратного удвоенного диаметра капли жидкости до относительной плотности брикета не менее 0,92, одну или несколько капель одной или нескольких жидкостей помещают на торцевую поверхность брикета с высоты (h) 0,005-0,01 м, краевой угол измеряют методом анализа последовательных изображений фотосъемки, выполненных с частотой 10 кадров в секунду, измеряют краевой угол (θc) на кадре, полученном через одну секунду после касания каплей поверхности брикета. Техническим результатом является возможность измерить смачиваемость порошковых материалов жидкофазными компонентами с учетом их вязкости при одинаковой шероховатости поверхности и структуре пористости брикета, а также проведение измерений для нескольких типов жидкостей в одинаковых условиях. 3 з.п. ф-лы, 3 ил., 1 табл.

1. Способ определения смачиваемости порошковых материалов, заключающийся в нахождении краевого угла капли жидкости, помещенной на брикет спрессованного порошка, отличающийся тем, что порошковый материал прессуют в брикет с минимальной шириной не менее кратного удвоенного диаметра капли жидкости до относительной плотности брикета не менее 0,92, одну или несколько капель одной или нескольких жидкостей помещают на торцевую поверхность брикета с высоты (h) 0,005-0,01 м, краевой угол измеряют методом анализа последовательных изображений фотосъемки, выполненных с частотой 10 кадров в секунду, измеряют краевой угол (θc) на кадре, полученном через одну секунду после касания каплей поверхности брикета.

2. Способ по п. 1, отличающийся тем, что высота нанесения капли для жидкости с вязкостью устанавливается от 10-2 до 1 Па⋅с 0,008-0,0014 м, а свыше 1 Па⋅с - 0,018-0,024 м.

3. Способ по п. 1, отличающийся тем, что капли исследуемых жидкостей наносят на одну и ту же поверхность брикета со сдвигом, исключающим их взаимное соприкосновение.

4. Способ по п. 1, отличающийся тем, что порошковый материал прессуют в брикет в форме таблетки с высотой, не превышающей диаметр таблетки.

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2522805C1 |

| JP 2006162352 A, 22.06.2006 | |||

| CA 2948362 C, 18.09.2018 | |||

| CN 102866084 A, 09.01.2013 | |||

| CN 102353620 A, 15.02.2012. | |||

Авторы

Даты

2021-09-29—Публикация

2020-12-16—Подача