Изобретение относится к порошковой металлургии, в частности, к способам получения порошковых композиционных материалов на основе меди, обладающих пониженным электрическим сопротивлением, и может быть использовано в электротехнической промышленности.

Одним из наиболее широко известных способов получения медных композитов с пониженным электрическим сопротивлением является синтез углерод-медных композитов (УМК). Хорошо известно, что графит обладает отличной проводимостью, теплопроводностью, химической стабильностью, пластичностью и устойчивостью к тепловому удару благодаря слоистой микроструктуре. Медь отличается хорошими технологическими характеристиками и теплопроводностью. Таким образом, углерод-медный композит представляет собой практически идеальный проводящий износостойкий материал, который можно использовать в качестве полос для пантографов, щеток электродвигателей, контактных материалов.

В таком композиционном материале очень важна стабильность характеристик, связанная с равномерностью распределения частиц компонентов. Однако медь и графит очень плохо совместимы, поэтому получение высококачественного композиционного материала простым смешиванием компонентов практически невозможно.

Известен способ получения медного сплава (патент РФ № 2510420, C22C 9/00; C22C 1/02; H01B 1/02 ). Медный сплав получают добавлением графита к расплаву меди в высокотемпературной среде с температурой в диапазоне от 1200°С до 1250°С в количестве, необходимом для получения медного сплава с содержанием углерода в диапазоне от 0,01 % до 0,6 % (мас.). Полученный медный сплав имеет электрическое сопротивление ниже электрического сопротивления существующих медных сплавов и прочность на растяжение выше прочности на растяжение существующих медных сплавов.

Известен способ модифицирования готового углеродного пористого материала солями меди (Ерошенко В.Д., Овчинников А.Н. Повышение трибологических и электротехнических свойств изделий из углеродного композиционного материала путем пропитки водными растворами солей меди // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2017. № 2(194). С. 122-126). Модифицирование углерода проводят пропиткой углеродного композиционного материала в течение суток в водном 10 %-ном растворе ацетата меди с добавлением 10 % резорцина при атмосферном давлении с последующей термообработкой при 250°C. Данный метод обеспечивает введение в поры материала ультрадисперсной меди, что обусловливает снижение коэффициента трения, уменьшение износа и повышение срока службы композиционного материала в качестве токосъемных вставок на 20 %.

Недостатком такого способа является низкий срок службы материала и наличие большой пористости.

Порошковый композит на основе меди с улучшенными прочностными характеристиками может быть получен (патент РФ, № 2718523, C22C 1/05, B22F 1/00, B22F 3/12) смешиванием медного порошка с терморасширенным графитом. Фракцию медного порошка с размерами не более 5,0 мкм смешивают с порошком терморасширенного графита в соотношении 99,00-99,95 (мас.) % медного порошка - 0,05-1,00 (мас.) % терморасширенного графита, перемешивают приготовленную смесь и осуществляют микромеханическое расщепление терморасширенного графита путем помола в планетарной шаровой мельнице в режиме 330-370 об./мин на протяжении 5-6 ч, после чего проводят прессование заготовок и последующую термообработку.

Недостатком способа является продолжительность процесса получения композита.

Одним из наиболее широко используемых вариантов является предварительное химическое меднение природного чешуйчатого графита (патент Китая № 101230456, C23C 18/40; C04B 35/628; B22F 1/02 ) или любого материала, содержащего углерод в качестве основного компонента, такого как графит, графен, аморфный углерод, углеродные нанотрубки, алмаз и SiC. При этом используется значительное количество химических соединений в качестве диспергаторов и растворителей. Среди них такие как поливинилпирролидон, поливиниловый спирт, гидразин, глюкоза, этиленгликоль, диметилформамид, диметилсульфоксид, тетрагидрофуран, ацетонитрил или их смеси. Большинство из этих соединений обладают высокой токсичностью. Спекание производят в атмосфере инертного, восстановительного газов или в вакууме.

Наиболее близким к предлагаемому способу является способ, описанный в патенте РФ № 2087575 (C22C 1/09, H01H 1/02). Для получения композиционного материала порошки меди и графита в заданном соотношении смешивают всухую со смесью нановолокон, фуллеренов и графита, получаемой в процессе синтеза фуллеренов. Смесь прессуют, полученные шайбы спекают в вакууме при 10-3 Па или в защитной атмосфере при 700-1000°С в течение 2-4 ч. Спеченные заготовки прокатывают при различных температурах с различными степенями деформации. Полученный композиционный материал обладает достаточно высокими механическими свойствами и сравнимым с известными промышленными материалами удельным электросопротивлением. Данный способ принят за прототип.

Недостатком данного способа является то, что графитовые компоненты недостаточно хорошо связаны с медной матрицей, что не позволяет снизить величину удельного электросопротивления.

Техническим результатом предлагаемого изобретения является уменьшение удельного электросопротивления материала за счет улучшения смачиваемости поверхности графита медью.

Указанный технический результат достигается тем, что в известном способе получения композиционного материала на основе порошка меди, включающем смешивание порошка меди и порошка графита, прессование смеси, спекание образца в вакууме, согласно изобретению порошок графита предварительно обрабатывают в растворе сульфата меди (CuSO4) с добавлением неионогенного ПАВ в концентрации, близкой к критической концентрации мицеллообразования, смешивают порошки меди и графита в этиловом спирте, а прессовку перед спеканием в вакууме отжигают в водороде при T=750-900°С в течение t=1-2 ч и подвергают повторному прессованию.

Предварительная обработка порошка графита в растворе сульфата меди (CuSO4) с добавлением неионогенного ПАВ с концентрацией, близкой к критической концентрации мицеллообразования, обеспечивает смачивание наружных и внутренних пористых поверхностей частиц графита водными растворами солей меди.

Мокрое смешивание порошка меди и порошка графита в этиловом спирте позволит достичь равномерного распределения порошка графита в порошке меди и избежать окисления дисперсных частиц меди.

Проведение отжига прессовки в водороде при температуре ниже 750°С на протяжении недостаточного времени (менее 1 ч) не позволит обеспечить восстановление меди и достичь прочности прессовки, достаточной для манипулирования с прессовкой при проведении операции повторного прессования.

Проведение отжига прессовки в водороде при T=750 - 900°С в течение t=1-2 ч обеспечит восстановление наноразмерных частиц меди из соли на поверхностях частиц графита, а прессовка приобретет прочность. Отжиг при более высокой температуре, прежде всего, снижает открытую пористость материала, наличие которой обеспечивает возможность удаления продуктов реакции восстановления меди.

Проведение отжига прессовки в водороде при температуре выше 900°С в течение более 2-х ч приводит к испарению восстановленной меди из пористого брикета, а также более высокой плотности и прочности, которые могут вызвать разрушение брикета при холодном деформировании (повторном прессовании).

Проведение повторного прессования брикета позволяет уменьшить пористость и закрыть наружные поры брикета, чтобы устранить испарение нанодисперсной меди.

В предлагаемом способе получения композиционного материала используют порошок меди с добавлением в него порошка коллоидного графита, предварительно обработанного в растворе неионогенного поверхностно-активного вещества (ПАВ) и сульфата меди (CuSO4) без введения дополнительных восстановителей.

Способ получения порошкового композиционного материала на основе меди с пониженным удельным электрическим сопротивлением заключается в следующем:

1. подготовка водного раствора неионогенного ПАВ с концентрацией, близкой к критической концентрации мицеллообразования (ККМ). Например, для полисорбата Твин-80 ККМ составляет 0,012 мМ.

2. смешивание порошка графита с солью CuSO4 (в массовом соотношении 1:1,8) и водного раствора ПАВ;

3. диспергирование в ультразвуковой установке УЗВ СТ-400С, сушка при комнатной температуре;

4. добавление порошка меди ПМС-1 к смеси сухой смеси графита, диспергирование в УЗВ СТ-400С (t=20 мин) с добавлением этилового спирта, при этом соотношение порошка меди и графита 99:1, а содержание этилового спирта не регламентируется, т.к. этиловый спирт используется как дисперсионная среда в процессе мокрого смешивания, сушка при комнатной температуре;

5. прессование полученной смеси порошков при давлении 600 МПа;

6. отжиг прессовки в водороде (T=750 -900°С, t=1-2 ч);

7. допрессовывание образца при давлении 600 МПа;

8. спекание образца в вакууме (T=1060-1080°С, t=2 ч).

Способ характеризуется изображениями, представленными на фигурах 1-4.

На фиг. 1-2 показаны снимки, иллюстрирующие влияние добавки неионогенного ПАВ в раствор сульфата меди на краевой угол смачивания коллоидного графита: без ПАВ и с добавкой ПАВ, соответственно.

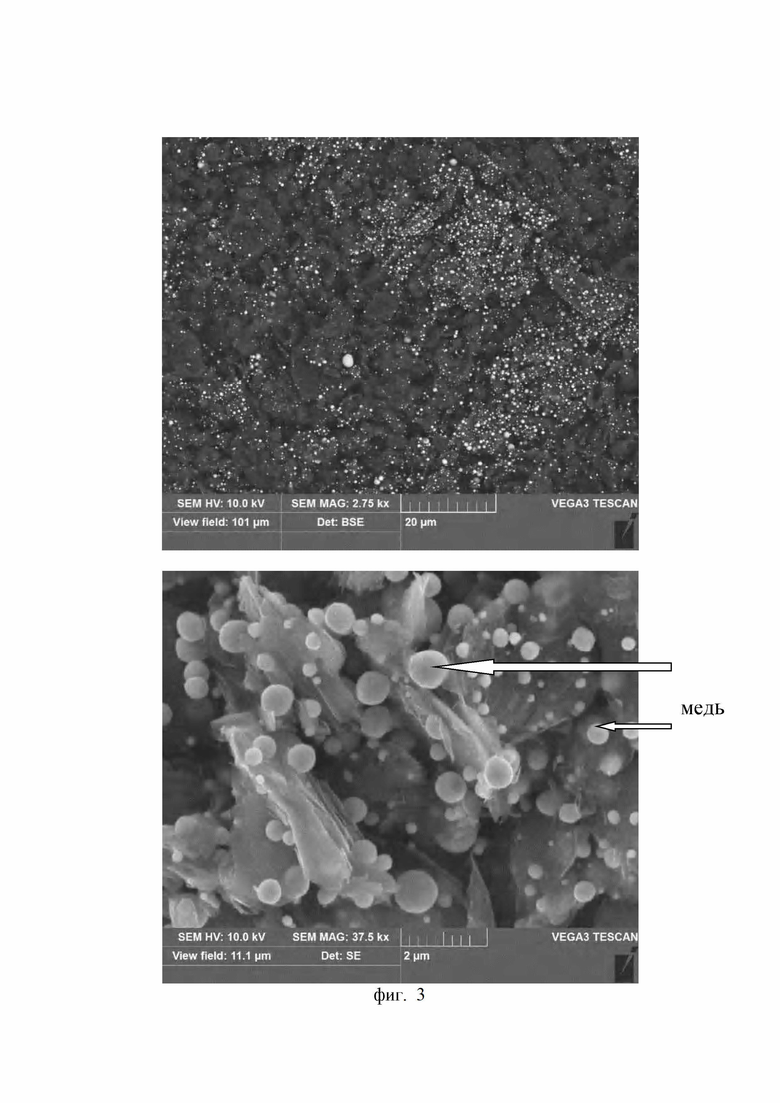

На фиг. 3 - СЭМ-изображения графита, обработанного водным раствором сернокислой меди с добавкой ПАВ после отжига в водороде.

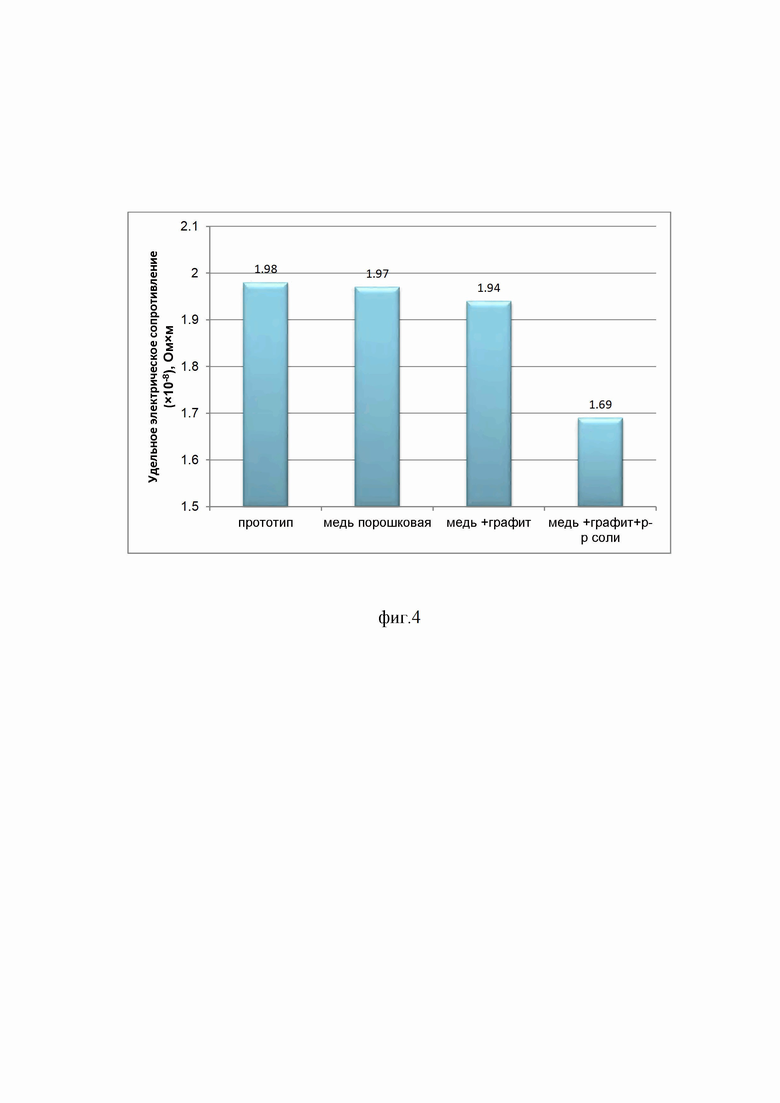

На фиг. 4 - гистограмма зависимости удельной электропроводности от условий обработки.

Исследование влияния введения добавки ПАВ позволило определить методом лежащей капли, что добавление ПАВ в водный раствор сульфата меди уменьшает краевой угол смачивания на 51% (с 70° до 34°), т.е. поверхность графита смачивается таким раствором намного лучше (фиг.1-2).

После прессования и отжига прессовки в водороде проведены исследования на сканирующем электронном микроскопе.

На фиг. 3 приведены СЭМ-изображения графита, обработанного водным раствором сернокислой меди с добавкой ПАВ после отжига в водороде. Изображения приведены при различных увеличениях. Медь в виде сфер различного диаметра достаточно равномерно распределена в графитовых включениях.

Дальнейшее допрессовывание заготовки перед спеканием в вакууме позволяет получить композиционный материал с равномерно распределенными и хорошо связанными компонентами.

Электросопротивление полученных образцов измеряли на цифровом миллиомметре GOM-802 на образцах в форме параллелепипеда.

Измерения полученных образцов показали, что предварительная обработка графита в растворе сульфата меди (CuSO4) с добавкой ПАВ способствует понижению удельного электрического сопротивления материала (фиг.4).

Таким образом, предложенное решение позволяет достичь указанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2005 |

|

RU2285582C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОНЫЫЙ МЕДНО-ГРАФИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2088682C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2014 |

|

RU2576637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА ИЗ КОМПОЗИЦИОННОГО ПСЕВДОСПЛАВА Mo-Cu | 2006 |

|

RU2337308C2 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| НИЗКООМНЫЙ МАТЕРИАЛ С УЛУЧШЕННОЙ РАБОЧЕЙ ХАРАКТЕРИСТИКОЙ ИЗНОСА, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПЕРЕДАЧИ ЭЛЕКТРИЧЕСКОГО ТОКА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2244037C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения порошковых композиционных материалов на основе меди, обладающих пониженным электрическим сопротивлением, и может быть использовано в электротехнической промышленности. Способ реализуется следующим образом: порошок графита обрабатывают в водном растворе меди с добавкой неионогенного поверхностно-активного вещества с концентрацией, близкой к критической концентрации мицеллообразования. Порошки графита и меди смешивают в этиловом спирте на установке УЗВСТ-400С (t=20 мин) и сушат при комнатной температуре. Полученную смесь прессуют и проводят отжиг прессовки в водороде. Затем повторно проводят прессование и спекание образца в вакууме (T=1060-1080°С, t=2 ч). Техническим результатом изобретения является уменьшение удельного электросопротивления материала за счет улучшения смачиваемости поверхности графита медью. 4 ил.

Способ получения композиционного материала на основе порошка меди, включающий смешивание порошка меди и порошка графита, прессование смеси, спекание прессовки в вакууме, отличающийся тем, что порошок графита предварительно обрабатывают в растворе сульфата меди (CuSO4) с добавлением неионогенного поверхностно-активного вещества в концентрации, близкой к критической концентрации мицеллообразования, смешивают порошки меди и обработанного графита в этиловом спирте, а прессовку перед спеканием в вакууме отжигают в водороде при T=750-900°С в течение t=1-2 часов и подвергают повторному прессованию.

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2087575C1 |

| МЕДНЫЙ СПЛАВ И СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО СПЛАВА | 2010 |

|

RU2510420C2 |

| CN 101230456 A, 30.07.2008 | |||

| Устройство для определения временного положения максимума и измерения амплитуды треугольных видеоимпульсов | 1989 |

|

SU1688198A1 |

Авторы

Даты

2024-01-11—Публикация

2023-06-26—Подача