Изобретение относится к области исследования характеристик порошковых материалов, в частности их смачиваемости. Характеристики смачиваемости порошковых материалов играют важную роль и используются для оценки эффективности таких процессов, как мокрое пылеулавливание, пылеподавление, флотация, фильтрование, комкование порошковых материалов, формование керамических композиций, пропитка, дорожное строительство, производство порохов, полиграфия [1]. Смачиваемость сажи, например, определяет процесс гранулирования и регламентирует выход сажи, используемой для резиновой промышленности, при изготовлении лаков и красок, а также при получении каучуков. Смачиваемость угля является одним из показателей, определяющих эффективность таких процессов, как отделение минералов от пустых пород при обогащении угля [2], нейтрализации угольной пыли в шахтах [3].

В соответствии с определением [4] смачиванием называется физико-химическое явление самопроизвольного увеличения площади контакта жидкости с твердой поверхностью под действием поверхностных (капиллярных) сил. Смачивание является результатом межмолекулярного взаимодействия на линии раздела трех фаз (твердое тело - жидкость - газ).

Основной характеристикой смачиваемости плоской поверхности твердого тела жидкостью является краевой угол θ [5], который отсчитывается от касательной к свободной поверхности жидкости, проведенной в точке R раздела трех фаз (жидкой, газообразной, твердой), в сторону жидкости (Фиг.1). Теоретически величина краевого угла рассчитывается согласно уравнению, сформулированному более ста лет назад Юнгом [1]

где σТГ, σТЖ, σЖГ - коэффициенты поверхностного натяжения на границах твердое тело-газ, твердое тело-жидкость, жидкость-газ, соответственно.

Из уравнения (1) видно, что величина краевого угла зависит только от природы веществ, участвующих в смачивании, то есть от σТГ, σЖГ, σТЖ на соответствующих границах раздела. Однако из трех поверхностных натяжений можно измерить общедоступными методами только одно - поверхностное натяжение на границе жидкости с газообразной средой. Поверхностное натяжение твердого тела на границе с жидкой и газообразной фазами трудно определить экспериментально. Поэтому для реальных систем рассчитать краевой угол при помощи уравнения (1) не представляется возможным. В связи с этим обычно используют экспериментальные методы определения краевого угла. Наиболее распространенным методом является определение краевого угла по профилю капли жидкости h(r), расположенной на плоской поверхности твердого тела, путем проведения касательной в точке трехфазного контакта R (Фиг.1).

Для частиц порошка такой способ определения краевого угла применить невозможно из-за малости их размеров (вплоть до субмикронных) и отсутствия, как правило, плоских поверхностей. Для порошковых материалов известен ряд косвенных способов определения характеристик смачиваемости, основанных на измерении величин, связанных с явлением смачиваемости.

Известен способ определения смачиваемости порошковых материалов, основанный на определении доли массы затонувших за определенное время частиц порошка, насыпанного тонким слоем на поверхность воды [6]. При этом, чем больше доля затонувших частиц, тем больше смачиваемость порошка. В способе [7] смачиваемость порошковых материалов определяется путем измерения скорости впитывания влаги слоем порошка при контакте его с влажной поверхностью. При этом по результатам измерений строят кривые кинетики смачивания слоя порошка и считается, что смачиваемость тем больше, чем больше объем поглощенной влаги. Указанные способы дают лишь качественную оценку смачиваемости, не связанную непосредственно с краевым углом, и позволяют лишь разделить порошки на три группы: плохо, средне и хорошо смачиваемый порошок.

Известен способ определения краевого угла для порошков, заключающийся на помещении капли жидкости на пластине с нанесенным на нее тонким слоем связующего раствора и монослоем порошка [1]. При этом порошок образует слой прилипших частиц. Этот способ обладает низкой точностью, вызванной шероховатостью поверхности за счет неоднородности дисперсного состава порошка и наличием промежутков между частицами.

Наиболее близким по технической сущности является способ [8], согласно которому краевой угол смачивания капли, помещенной на брикет, полученный прессованием порошка и насыщенный исследуемой жидкостью, рассчитывают по формуле

где B=ρlg/2σЖГ - капиллярная постоянная; ρl - плотность жидкости; g=9.80665 м/с2 - ускорение свободного падения; h - высота капли; ε - пористость брикета.

Данный способ требует измерения параметров и констант ε, σЖГ, h, входящих в уравнение (2), что приводит к дополнительной погрешности определения θ. Попытки использования данного способа показали, что он неприменим для брикетов с большой пористостью, т.к. капля после помещения на поверхность брикета мгновенно просачивается через его поры.

Техническим результатом настоящего изобретения является разработка более точного способа определения смачиваемости порошковых материалов, обеспечивающего непосредственное измерение краевого угла капли.

Технический результат изобретения достигается тем, что разработан способ определения смачиваемости порошковых материалов, заключающийся в нахождении величины краевого угла капли, помещенной на брикет спрессованного исходного порошка. Частицы порошка прессуют под давлением не менее 400 МПа в матрице цилиндрической формы высотой не более 0.1Dk и диаметром не более 2Dk, где Dk - диаметр исходной капли. Каплю помещают на спрессованный брикет, размещенный в матрице, со скоростью не более 1 см/с и непосредственно измеряют краевой угол методом видеосъемки через промежуток времени 0.2÷6 с после помещения капли на брикет. Исходный порошок используют с максимальным размером частиц не более 100 мкм.

Полученный положительный эффект изобретения связан со следующими факторами:

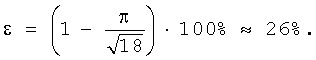

1. Выбор дисперсности исходного порошка с максимальным размером частиц не более 100 мкм и давления прессования брикета не менее 400 МПа позволяет существенно снизить пористость образца, получить плоскую рабочую поверхность, исключить просачивание жидкости в образец и получить стабильную каплю на плоской поверхности. В таблице 1 приведены результаты измерения пористости образцов брикета из каменного угля (Кузбасс, г.Междуреченск) для разных давлений прессования. Предварительно определяли плотность монолитного образца угля ρm путем измерения его массы и объема вытесненной жидкости. Затем образец измельчали в порошок с размером частиц не более 100 мкм и прессовали в брикет. Плотность брикета ρb определяли путем его взвешивания и измерения диаметра и высоты с помощью микрометра. Пористость брикета определяли по формуле  .

.

Из этих результатов следует, что величина пористости существенно ниже, чем для плотной упаковки шаров [9]

Это обеспечивает непротекание жидкости в брикет.

2. Поскольку заранее не известно, как поведет себя капля жидкости на поверхности прессованного брикета, а именно растечется в тонкий слой жидкости или соберется на ней в виде капли, необходимо обеспечить соответствующий диаметр брикета D. Серии экспериментов для случая смачивания, близкого к полному, проведенные на примере капли силиконового масла (марки ПМС-100), растекающейся по акриловому стеклу, показали, что максимальное значение радиуса пятна контакта капли равно R≅4Dk. Поэтому диаметр брикета выбирается из условия

D≤2Dk,

что обеспечивает размещение капли на поверхности брикета и возможность измерения краевого угла.

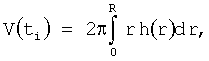

3. Объем исходной капли равен

Объем брикета высотой h равен

При D=2Dk, h=0.1Dk объем брикета

V=0.6Vk.

Поскольку объем брикета V мал по сравнению с объемом капли Vk, которая помещается на его поверхность, то лишь незначительная часть жидкости просочится через брикет.

4. Ввиду малой высоты брикета существует вероятность его разрушения при попытке извлечения из пресс-формы. Для того, чтобы этого избежать, измерение краевого угла проводят на брикете, расположенном в матрице для прессования.

5. После столкновения жидкости с твердой поверхностью для маловязких жидкостей наблюдаются затухающие колебания краевого угла и высоты капли. При этом, чем меньше скорость столкновения, тем меньше частота колебаний и тем быстрее формируется равновесная форма капли. Из экспериментов по растеканию капли дистиллированной воды на акриловом стекле показано, что время установления равновесного краевого угла равно t=200 мс при u=1 см/с (Фиг.2). На Фиг.2 приведен видеоряд процесса растекания капли дистиллированной воды на акриловом стекле. Для вязких жидкостей время t меньше по сравнению с невязкими [10].

Наряду с формированием равновесного краевого угла капли наблюдается процесс ее испарения, вследствие чего значение краевого угла может изменяться. Проведем оценку степени испарения капли воды, растекающейся на поверхности акрилового стекла (Фиг.2). Выбор данной жидкости объясняется тем, что вода является одной из наиболее летучих жидкостей. Воспользуемся выражением

где V(ti) - объем капли в некоторый момент времени ti; h(r) - зависимость высоты капли от радиальной координаты r для момента времени t=ti (Фиг.1). Обработка видеоряда показала, что заметное испарение капли (отклонение V(ti) от начального объема капли Vk на 0.5%) начинается при t~6 с. Найденное время t можно рассматривать как нижнюю границу, начиная с которой капля подвергается влиянию физико-химических процессов, а именно испарению. Таким образом, измерение краевого угла должно проводиться при t=0.2÷6 с после помещения капли на брикет.

Пример реализации заявляемого изобретения приведен на Фиг.3. Исследуемый порошок помещают в матрицу 1, в которой его прессуют в брикет 2 с заданной высотой и диаметром. С помощью капельницы 3 получают начальную каплю 4, которую помещают на брикет в матрице со скоростью не более 1 см/с с целью уменьшения колебаний и времени установления равновесной формы капли (Фиг.3a). Краевой угол установившейся капли 5 регистрируют скоростной видеокамерой 6 через промежуток времени 0.2÷6 с после помещения капли на поверхность брикета, за который капля приобретает равновесную форму и не подвергается влиянию физико-химических процессов (Фиг.3б).

Эффективность заявляемого способа оценивали проведением экспериментов по определению краевого угла смачивания дистиллированной водой порошка каменного угля (Кузбасс, г.Междуреченск). Выбор каменного угля в качестве исследуемого порошкового материала обусловлен тем, что можно провести сравнительные измерения как для монолитного образца угля, так и для порошка, полученного дроблением этого образца. Кроме того, для различных образцов угля имеются литературные данные по краевому углу смачивания [11, 12].

На рассмотренной установке, схема которой приведена на Фиг.3, были проведены измерения равновесного краевого угла для монолитных образцов угля, приготовленных с использованием двух технологий - на плоском сколе образца угля и на тщательно отшлифованной поверхности этого скола. Затем образец угля измельчался в порошок и просеивался через сито до получения частиц порошка с размером не более 100 мкм.

На Фиг.4а приведена фотография порошка каменного угля, а на Фиг.4б - дифференциальная и интегральная функции распределения частиц угля по размерам. Из Фиг.4б следует, что модальный размер частиц составляет 22 мкм, а максимальный - не превышает 100 мкм.

Из полученного порошка методом прессования в матрице получали брикеты диаметром D=6 мм и толщиной h=0.3 мм. Давление прессования варьировали в диапазоне от 100 до 1000 МПа. Во всех экспериментах использовали капли дистиллированной воды одинакового диаметра Dk=3 мм. Наиболее эффективные значения давления прессования р получили при р>400 МПа. При этом не наблюдалось заметного просачивания жидкости в брикет и обеспечивалась воспроизводимость результатов измерения краевого угла не ниже 4÷7%.

Результаты экспериментов по определению краевого угла смачивания угольной поверхности приведены в таблице 2.

Как следует из таблицы 2, наилучшее совпадение значений θ=92°, измеренных на брикете и на шлифованной поверхности угля, получено при р=400 МПа. Значение θ=53°, полученное для поверхности скола образца угля, существенное ниже. Это можно объяснить отклонением реальной поверхности скола от плоской. Отметим что, измеренные значения краевого угла согласуются с литературными данными по определению угла смачивания угольной поверхности, согласно которым смачиваемость угля, в зависимости от его типа, варьируется в диапазоне θ=75°÷114° [11-12].

Таким образом, как видно из приведенного примера, предлагаемый способ позволяет повысить точность определения характеристик смачиваемости порошковых материалов за счет непосредственного измерения краевого угла и может найти применение для исследования широкого типа органических и неорганических порошковых материалов.

ЛИТЕРАТУРА

1. Зимон А.Д. Адгезия жидкости и смачивание. - М.: Химия, 1974. - 416 с.

2. Годэн A.M. Основы обогащения полезных ископаемых. - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1946. - 535 с.

3. Пирумов А.И. Обеспыливание воздуха. - М.: Стройиздат, 1981. - 296 с.

4. Платунов Е.С., Самолетов В.А., Буровой С.Е. Физика. Словарь-справочник - СПб.: Питер, 2005. - 496 с.

5. Де Жен П.Ж. Смачивание: статика и динамика // Успехи физических наук. - 1987. - Т.151. - Вып.4. - С.619-678.

6. Биргер М.И., Вальдберг А.Ю., Мягков Б.И. Справочник по пыле- и золоулавливанию. - М.: Энергоатомиздат, 1983. - 312 с.

7. Коузов П.А., Скрябина Л.Я. Методы определения физико-химических свойств промышленных пылей. - Л.: Химия, 1983. - 143 с.

8. Kossen N.W., Heertjes P.M. The determination of the contact angle for systems with powder // Chemical Engineering Science. - 1965. - V.20. - №6. - P.593-599.

9. Конвей Дж., Слоэн Н. Упаковки шаров, решетки и группы. - М.: Мир, 1990. - 415 с.

10. Пономарева М.А., Усанина А.С., Якутенок В.А. Расчет равновесных форм капли, расположенной на горизонтальной поверхности // Изв. Вузов. Физика. - 2009. - Т.52. - №7/2. С.162-166.

11. Drelich J., Laskowski J.S., Pawlik М. Improved Sample Preparation and Surface Analysis Methodology for Contact Angle Measurements on Coal (Heterogeneous) Surfaces // Coal Preparation. - 2000. - Vol.21. - P.247-275.

12. Toshiaki Murata. Wettability of coal estimated from the contact angle // Fuel. - 1981. - Vol.60. - P.744-746.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения смачиваемости порошковых материалов | 2020 |

|

RU2756288C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2522805C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОРОШКА МЕДИ | 2023 |

|

RU2811355C1 |

| Способ определения смачивающей способности порошковых материалов | 1981 |

|

SU1046656A1 |

| Оптический тензиометр для измерения контактного угла смачивания на препарате горной породы методом прикрепленного пузырька и способ его работы | 2020 |

|

RU2744463C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕРОДНЫХ НАНОТРУБОК ДЛЯ ПОЛУЧЕНИЯ ГИДРОФИЛЬНЫХ ИЛИ ГИДРОФОБНЫХ ПОВЕРХНОСТЕЙ | 2018 |

|

RU2707930C1 |

| ДЕТАЛЬ, СОДЕРЖАЩАЯ МЕТАЛЛОКЕРАМИЧЕСКУЮ ЧАСТЬ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2762282C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПОЛИМЕРНЫМ КЛЕЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040793C1 |

| Способ получения металлического композиционного материала с дисперсной фазой на основе карбида | 2018 |

|

RU2707055C1 |

Изобретение относится к области исследования характеристик порошковых материалов, в частности их смачиваемости. Способ определения смачиваемости порошковых материалов заключается в нахождении краевого угла капли, помещенной на брикет спрессованного порошка. Причем порошок прессуют под давлением не менее 400 МПа в матрице цилиндрической формы высотой не более 0.1Dk и диаметром не более 2Dk, где Dk - диаметр капли. На полученный брикет в матрице помещают со скоростью не более 1 см/с каплю исследуемой жидкости, а краевой угол измеряют методом видеосъемки через промежуток времени 0.2-6 с после помещения капли на брикет. При этом используют порошок со средним размером частиц не более 100 мкм. Техническим результатом изобретения является повышение точности определения характеристик смачиваемости порошковых материалов и снижение трудоемкости процесса измерения. 4 ил., 2 табл.

Способ определения смачиваемости порошковых материалов, заключающийся в нахождении краевого угла капли, помещенной на брикет спрессованного порошка, отличающийся тем, что порошок прессуют под давлением не менее 400 МПа в матрице цилиндрической формы высотой не более 0.1Dk и диаметром не более 2Dk, где Dk - диаметр исходной капли, каплю помещают на спрессованный брикет в матрице со скоростью не более 1 см/с и измеряют краевой угол методом видеосъемки через промежуток времени 0.2÷6 с после помещения капли на брикет, причем используют исходный порошковый материал с размером частиц не более 100 мкм.

| Kossen N.W., Heertjes P.M | |||

| The determination of the contact angle for systems with powder // Chemical Engineering Science | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЖИДКОСТИ В ПОРИСТОЙ СРЕДЕ | 2009 |

|

RU2408867C1 |

| Способ определения смачиваемости твердыхМАТЕРиАлОВ РАСплАВАМи | 1979 |

|

SU830194A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ КРАЕВОГО УГЛА СМАЧИВАНИЯ | 1999 |

|

RU2170921C2 |

| Самодействующий поворотный щит для плотин | 1927 |

|

SU9197A1 |

| JP 2006162352 A, 22.06.2006 | |||

| CN 101398365 A, 01.04.2009. | |||

Авторы

Даты

2012-07-27—Публикация

2011-02-28—Подача