Изобретение относится к области транспортных средств, а именно к кронштейнам для соединения опорных приспособлений типа поручней и перегородок в салоне транспортных средств, предназначенных для перевозки большого количества пассажиров, например автобусов, троллейбусов и трамваев.

Известен комплект кронштейнов с возможностью расположения в упаковке, который применяется в системе поручней кузова пассажирского транспортного средства [1, Патент RU 54869 U1, МПК B60N 3/02 (2006.07), приоритет 28.12.2005, опубл. 27.07.2006]. Такая система содержит трубчатые вертикальные стойки, прикрепленные фланцевыми опорами к силовым элементам кузова, и трубчатые горизонтальные поручни, снабженные клеммными зажимами для соединения поручней с вертикальными стойками и кронштейнами для прикрепления поручней к кузову. Вертикальные стойки и горизонтальные поручни изготовлены из труб одного наружного диаметра, причем толщина стенки трубы для вертикальных стоек больше толщины стенки трубы для горизонтальных поручней.

В комплект кронштейнов входят изделия, выполненные составными из труб одного наружного диаметра и имеющие фланцевые опоры и клеммные зажимы. При этом как однотипные фланцевые опоры, так и клеммные зажимы в системе поручней имеют одинаковые размеры.

Недостатками аналога [1] являются, во-первых, сложность изготовления такого комплекта кронштейнов из-за необходимости трудоемкой механической обработки их половин. Во-вторых, качество и эстетичность таких изделий, в том числе и в составе с конечными конструкциями поручней в пассажирском транспортном средстве, неудовлетворительны. Дело в том, что это зависит от партий сырья (металлопроката), поставляемых от разных производителей (поставщиков). При этом точность труб для изготовления половин кронштейнов, точность механической обработки их поверхностей могут колебаться в широких диапазонах. Поэтому не исключается вероятность некачественной стыковки половин кронштейнов, их перекосов при монтаже и возникновение неудовлетворительного внешнего вида системы поручней, ненадежное их крепление, что при эксплуатации в режимах постоянных нагрузок и вибрации может приводить к расшатыванию конструкции и ненадежному обеспечению безопасного режима для пассажиров. Кроме этого металлические кронштейны нуждаются в поверхностном окрашивании, которое в условиях общественного транспорта может быстро повреждаться и утрачивать эстетический вид из-за биохимического воздействия рук пассажиров, механических повреждений ручной кладью, одеждой и багажом, а также путем вандализма.

Более проще по изготовлению комплект кронштейнов для соединения поручней в салоне автобуса [2, Патент RU 106190 U1, МПК B60N 3/02 (2011.07), приоритет 13.12.2010, опубл. 10.07.2011], принятый за прототип. Он выполнен с возможностью расположения в упаковке и включает в себя изготовленные методом литья в кокиль кронштейны различной конфигурации, состоящие из двух одинаковых половинок. Они представляют собой в собранном виде клеммные зажимы, имеющие механическое соединение. Кронштейны изготовлены с выступающими буртиками для размещения головки болта и гайки, и на внутренней стороне кронштейнов выполнены проточки, в которых размещены прокладки.

Особенностью кронштейнов из комплекта является то, что для удобства пользования ими необходимо на трубы поручней по всей наружной их поверхности надевать трубку из термоусадочного материала. Применяется также специальная прокладка, которая размещена в проточках, выполненных на внутренней стороне кронштейнов, что компенсирует погрешности при изготовлении кронштейнов методом литья алюминиевого сплава в кокиль.

Кроме того, в некоторых кронштейнах торцевой поручень крепится дополнительным болтом через совмещенные сквозные отверстия в нем и в кронштейнах.

По сравнению с аналогом [1] в прототипе [2] значительно упрощается технология изготовления комплекта кронштейнов за счет применения метода литья в кокиль. Однако в связи с тем, что точность отливки при такой технологии получается только второго класса, то для обеспечения надежности крепления и компенсирования погрешностей при изготовлении каждого кронштейна на его внутренней стороне отливаются проточки для размещения прокладки из мягкого материала. То есть каждый кронштейн состоит из трех комплектующих. Изготовление кронштейнов из двух половин и из относительно дорогостоящего алюминиевого сплава также требует поверхностной окраски, что имеет те же недостатки, что и у аналога [1].

Поэтому, как в аналоге [1], так и в прототипе [2], существенным образом не обеспечивается простота и точность изготовления комплекта кронштейнов, а их эстетичность, а также легкость и продолжительность монтажа в них опорных приспособлений, типа поручней и перегородок в салоне транспортного средства, вызывают много нареканий от потребителей.

Кроме того, для расположения кронштейнов таких комплектов в упаковке требуется упаковка сравнительно больших размеров.

Задачей изобретения является достижение технического результата по разработке комплекта кронштейнов для установки опорных приспособлений в салоне транспортного средства, который упростит их конструкцию и точность изготовления, улучшит их эстетичность и повысит долговечность при эксплуатации, улучшит оперативность их монтажа в салоне транспортного средства, а также обеспечит улучшение компактности их расположения в упаковке.

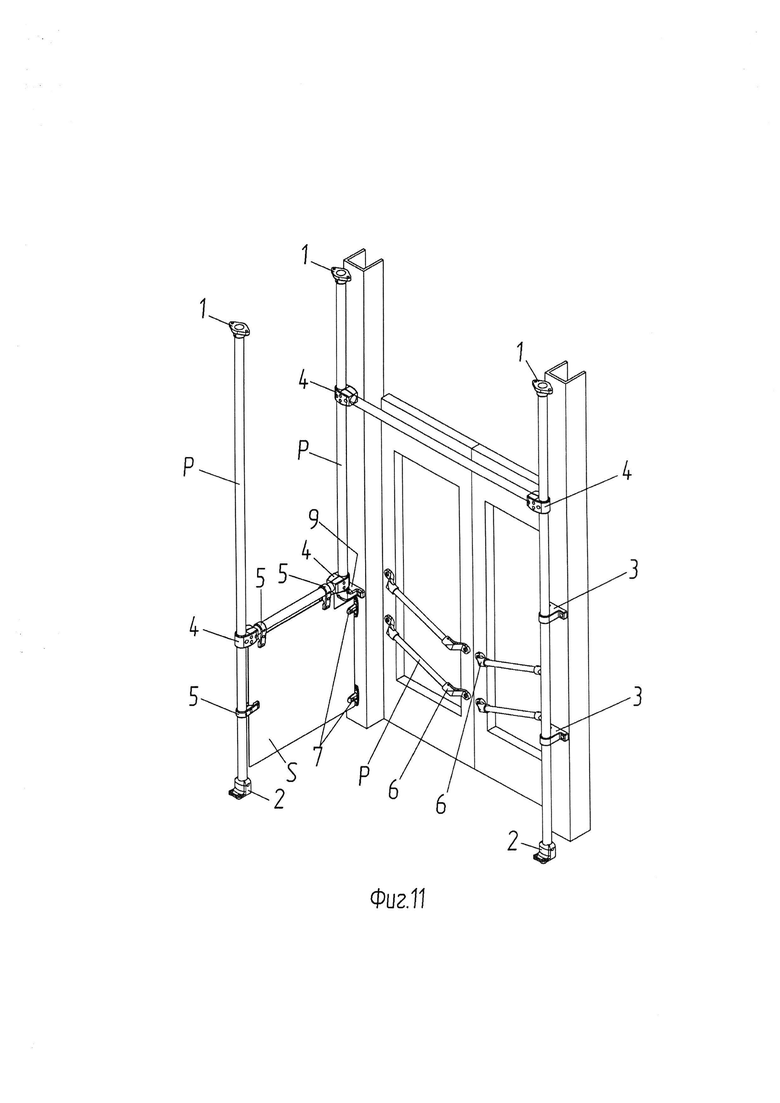

Поставленная задача решается тем, что комплект кронштейнов для установки опорных приспособлений в салоне транспортного средства, включающий в себя с возможностью расположения в упаковке (16) образованные методом литья под давлением из полимерного материала кронштейны (1-9) со сквозными крепежными отверстиями (10) и с полостями (11), предназначенными для закрепления в них опорных приспособлений, а также с перпендикулярно расположенными к этим полостям (11) и сообщенными с ними отверстиями (12) для установки там элементов фиксации опорных приспособлений, имеет отличительные признаки: каждый кронштейн (1-9) образован объемно окрашенным монолитным телом, и глубина (h) его сквозных крепежных отверстий (10) – не менее 3 миллиметров, а их диаметр (d) – от 6 до 16 миллиметров, при этом в любом из кронштейнов (1-9) полость (11) выполнена с возможностью обхвата опорного приспособления своими стенками по плотной посадке.

Такие отличительные признаки обуславливают изготовление кронштейнов цельными, без необходимости разделения их на половины и применения дополнительных уплотнений, в отличие от прототипа [2]. Применение прочного, объемно окрашенного полимерного материала делает кронштейны комплекта устойчивыми к нагрузкам и механическим повреждениям без потери цвета даже в местах царапин и сколов, а также в отличие от кронштейнов из алюминиевого сплава по прототипу [2] они более сохранны, так как менее подвержены износу, и к тому же не могут быть интересны злоумышленникам с целью кражи.

Дополнительные отличительные признаки изобретения:

- по крайней мере, одно сквозное крепежное отверстие (10) в любом из кронштейнов (1-9) выполнено ступенчатым;

- на стенках полости (11) любого из кронштейнов (1-9) образованы выступы (13), выполненные с возможностью контакта с расположенным в ней опорным приспособлением;

- отверстия (12) для расположения там элементов фиксации опорных приспособлений выполнены потайными;

- объемно окрашенное монолитное тело любого кронштейна (1-9) выполнено в тон цвета располагаемого в нем опорного приспособления;

- кронштейны (1-9) выполнены из полимерного материала на основе полиамида;

- кронштейны (1-9) выполнены из полимерного материала на основе полибутилентерефталата;

- в одном из кронштейнов (7) полость (11), предназначенная для расположения в ней опорного приспособления в виде листа, выполнена в виде щели, а во всех остальных кронштейнах (1-6, 8, 9) она выполнена цилиндрической для расположения в ней опорного приспособления в виде трубы, причем в одном из кронштейнов (5) полость (11) с одной его стороны выполнена цилиндрической, а с другой – в виде щели для расположения в ней опорного приспособления в виде листа, причем упомянутые щели в кронштейнах (5) и (7) выполнены одинаковой ширины (с);

- по крайней мере, один из кронштейнов (4) выполнен с двумя цилиндрическими полостями (11), оси которых перпендикулярны, при этом одна из полостей (11) снабжена двумя прорезями (14) вдоль своей оси, переходящими в прорезь (15) в другой полости (11).

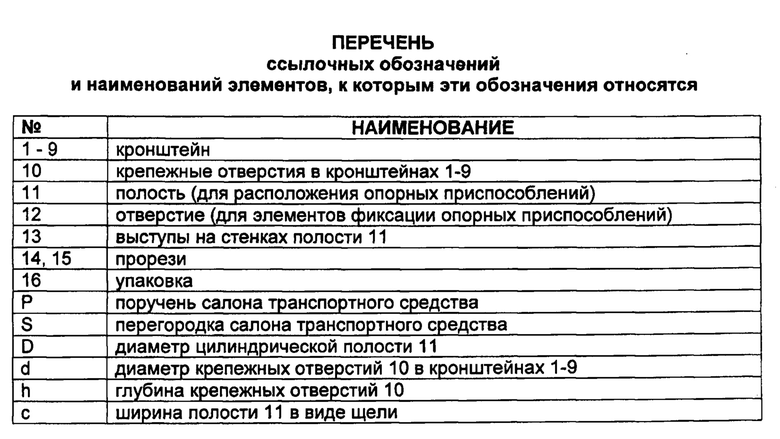

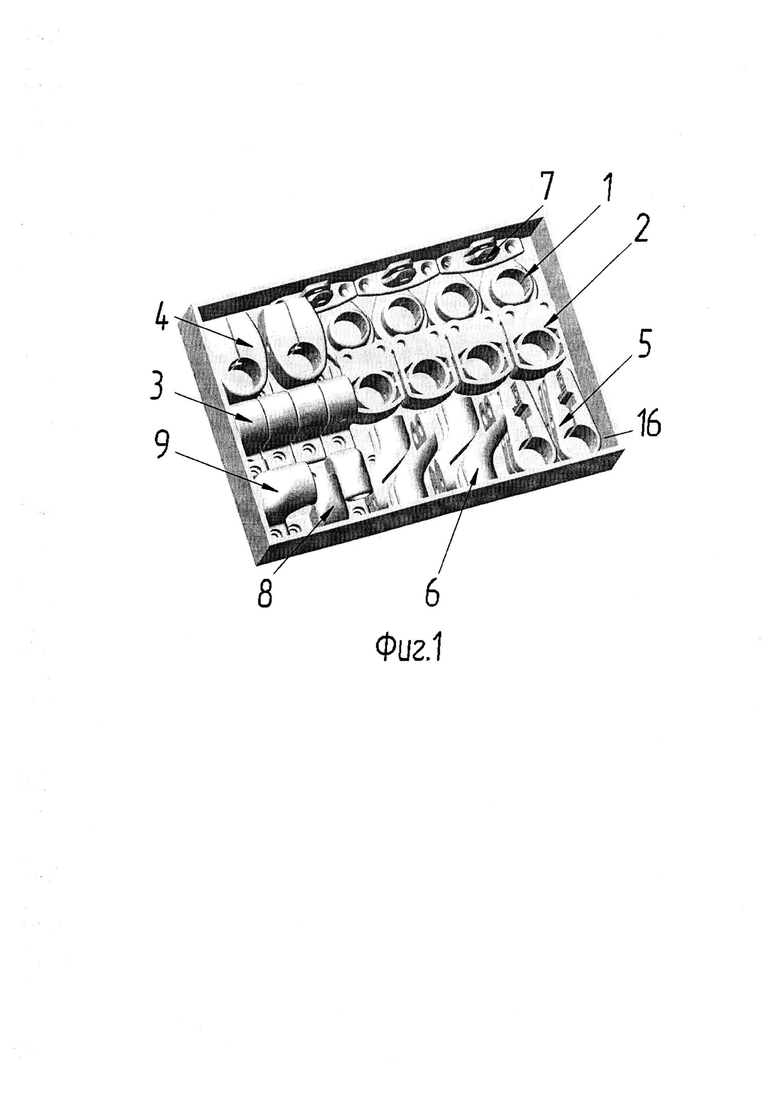

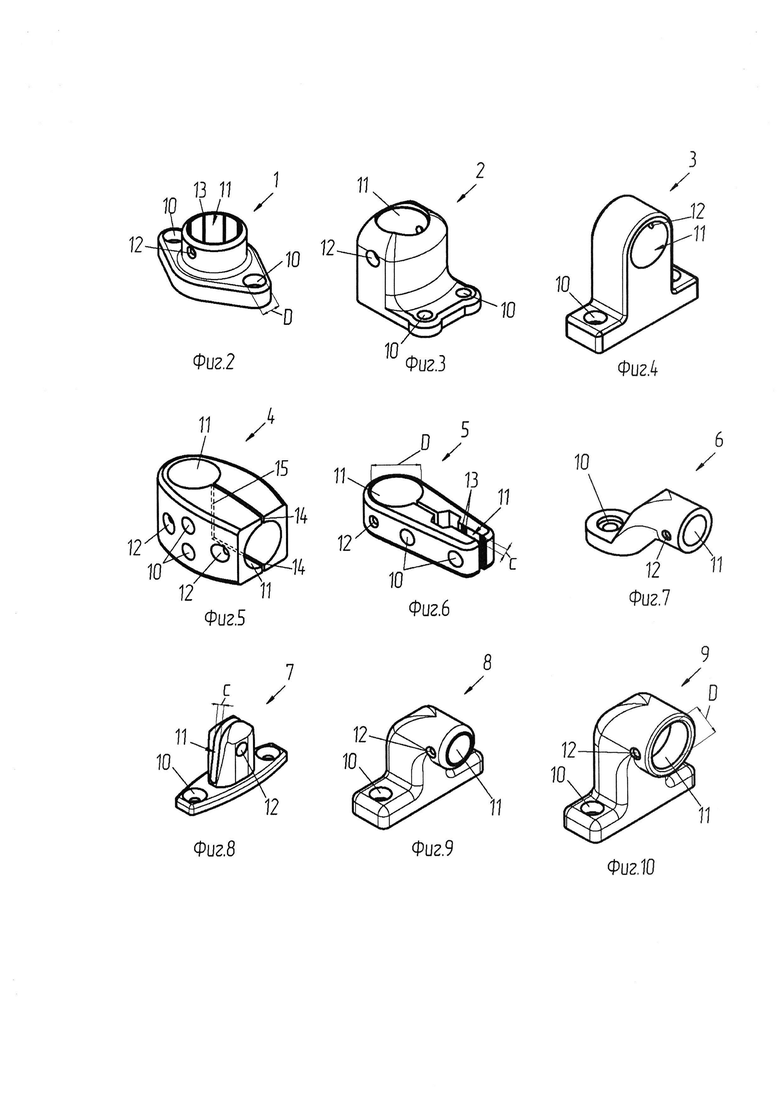

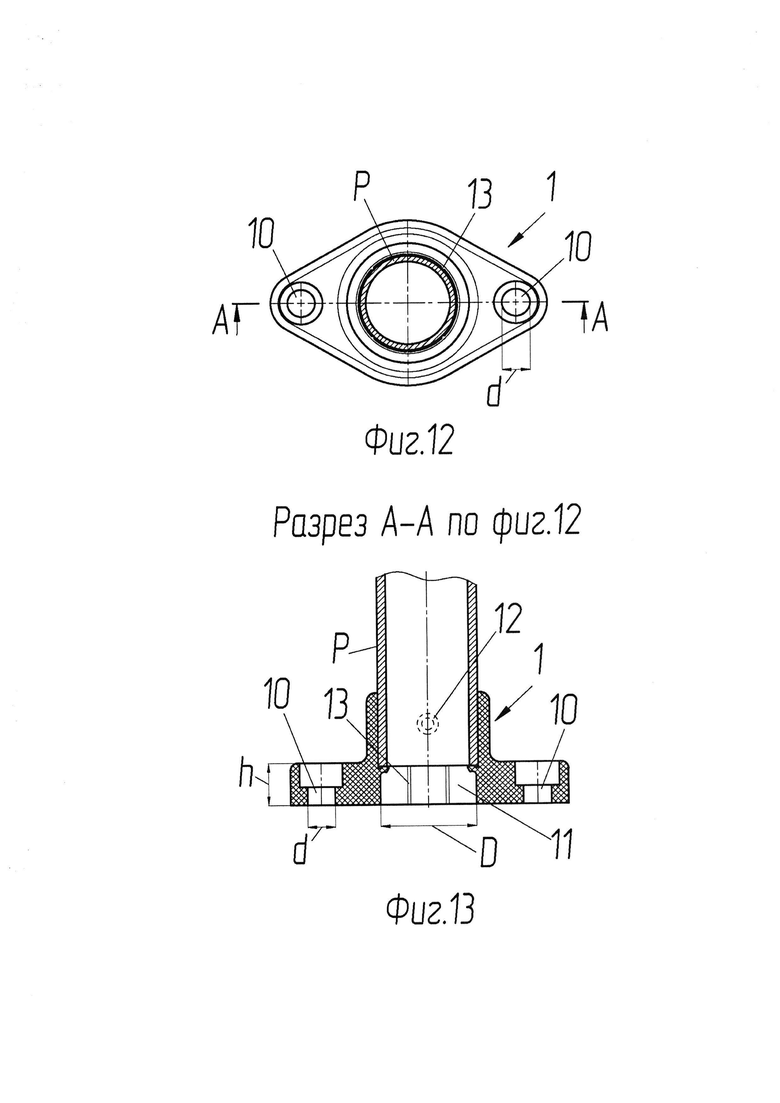

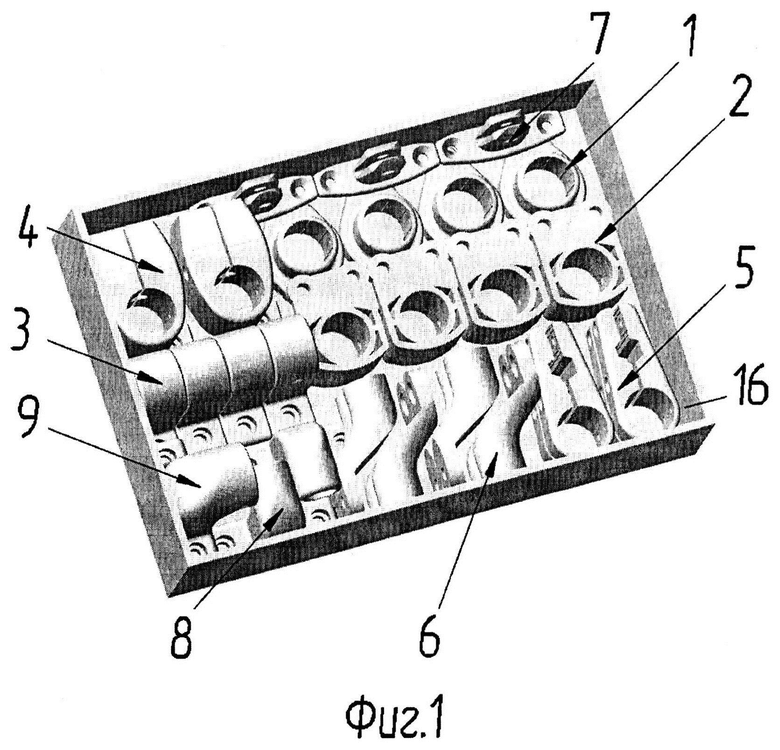

Сущность изобретения поясняется иллюстрациями, где на фиг. 1 показан упакованный комплект кронштейнов по полезной модели; на фиг. 2-10 показаны общие виды кронштейнов из комплекта по фиг. 1; на фиг. 11 показано примерное расположение кронштейнов из такого комплекта в салоне транспортного средства; на фиг. 12 показан случай установки опорного приспособления в один из кронштейнов комплекта, у которого имеются выступы на внутренней поверхности; на фиг. 13 показан другой случай установки опорного приспособления в один из кронштейнов в разрезе А-А по фиг. 12.

Комплект кронштейнов (фиг. 1-11) для установки опорных приспособлений в салоне транспортного средства включает в себя образованные методом литья под давлением из полимерного материала кронштейны 1-9 со сквозными крепежными отверстиями 10 и с полостями 11. Кронштейны 1-9 представляют собой монолитные объемно окрашенные тела, выполненные из полимеров на основе полиамида, полибутилентерефталата или других, свойства которых способны обеспечить прочность и долговечность. Сквозные крепежные отверстия 10 предназначены для расположения в них крепежа в виде болтов и гаек. Полости 11 предназначены для расположения в них опорных приспособлений, таких как поручни Р в виде труб, и перегородок S в виде листа. Перегородки S могут быть выполнены из металла, пластмассы, фанеры, стекла или других материалов, выбранных производителем транспортного средства. С полостями 11 сообщаются перпендикулярно расположенные к ним отверстия 12, предназначенные для расположения в них элементов фиксации опорных приспособлений, например шурупов или заклепок. Глубина h сквозных крепежных отверстий 10 в каждом кронштейне 1-9 комплекта составляет не менее 3 миллиметров (фиг. 13), а диаметры d этих отверстий 10 выбраны из диапазона 6…16 миллиметров. Такие величины глубины h и диаметров d обеспечивают достаточную прочность кронштейнов 1-9 и надежность монтажа опорных приспособлений в салоне транспортного средства.

Объемное окрашивание кронштейнов 1-9 выполняется в тон цвета располагаемых в них опорных приспособлений, что повышает эстетичность салона транспортного средства.

В любом из кронштейнов 1-9 комплекта по полезной модели по крайней мере одно сквозное отверстие 10 выполнено ступенчатым (фиг. 13), что позволяет скрывать головки болтов и гаек крепежа, исключая травмирование пассажиров, повреждение одежды и ручной клади. С той же целью отверстия 12 для расположения там элементов фиксации опорных приспособлений выполнены потайными.

В зависимости от вида монтируемых опорных приспособлений кронштейны 1-9 комплекта условно подразделяются на группы:

- кронштейны 1, 2, 3, 6, 8, 9 (фиг. 2-4, 7, 9, 10-13) для крепления поручней Р к элементам кузова транспортного средства;

- кронштейн 7 (фиг. 8, 11) для крепления перегородки S к элементам кузова транспортного средства;

- кронштейн 4 (фиг. 5, 11) для крепления поручней Р между собой;

- кронштейн 5 (фиг. 6,11) для крепления поручня Р к перегородке S.

Такой комплект является достаточным для монтажа любых вариантов и конфигураций опорных приспособлений в салоне транспортного средства (фиг. 11).

В любом из кронштейнов 1-9 (фиг. 2-10) полость 11, предназначенная для расположения в ней опорного приспособления, выполнена с возможностью его обхвата своими стенками по плотной посадке, что обеспечивает надежную фиксацию опорных приспособлений.

Полости 11 в кронштейнах 1, 2, 3, 6, 8, 9 для крепления поручней Р к элементам кузова транспортного средства и в кронштейнах 4 для крепления поручней Р между собой выполнены цилиндрическими, диаметр D которых выбран из диапазона от 19 до 36 миллиметров для применения в качестве поручней Р оптимальных размеров труб. В кронштейнах 4 для крепления поручней Р между собой (фиг. 5) выполнены две цилиндрические полости 11, оси которых перпендикулярны. Одна из полостей 11 снабжена двумя прорезями 14 вдоль своей оси, переходящими в прорезь 15 в другой полости 11. При стягивании болтов и гаек через крепежные отверстия 10 прорези 14, 15 смыкаются, плотно охватывая внутренними стенками обеих полостей 11 опорные приспособления.

Полость 11 в кронштейнах 7 (фиг. 8, 11), предназначенная для расположения в ней опорного приспособления типа перегородки S в виде листа, выполнена в виде щели шириной с.

Полости 11 в кронштейнах 5 (фиг. 6, 11) выполнены как цилиндрическими диаметром D для размещения в них поручней Р, так и в виде щели такой же шириной с, что и в кронштейнах (7) для размещения в них перегородок S.

На стенках полости 11 любого из кронштейнов 1-9 могут быть образованы выступы 13, выполненные с возможностью контакта с расположенным в ней опорным приспособлением (фиг. 2, 6). Такие выступы 13 служат для компенсации отклонений размеров опорных приспособлений, связанных с точностью заготовок для их изготовления, точностью обработки, наличием окраски или пленочного покрытия. В отличие от прототипа [2] применение дополнительной прокладки из мягкого материала не требуется, а компенсация подобных отклонений достигается следующим образом, на примере кронштейна 1 (фиг. 2). В случае применения труб для опорных приспособлений в виде поручней Р, размер которых меньше номинального диаметра D полости 11, поручень Р размещается внутри полости 11 и охватывается выступами 13 (фиг. 12). В случае применения труб для опорных приспособлений в виде поручней Р, размер которых больше номинального диаметра D полости 11, например, за счет применения пленочного покрытия, поручень Р размещается внутри полости 11, срезая или сминая своими кромками часть выступов 13, формируя при этом соединение с плотной посадкой (фиг. 13).

Все кронштейны 1-9 предварительно могут быть компактно собраны в комплект, который расположен, например, в упаковке 16 (фиг. 1). Количество каждого типа кронштейнов 1-9 в упаковке 16 может быть укомплектовано индивидуально под определенную модель транспортного средства. Конструкция всех кронштейнов 1-9 предельно проста. Использован малый объем материалов, что способствует как компактному расположению комплекта кронштейнов в упаковке 16, так и компактному расположению их в сборе с опорными приспособлениями (фиг. 11).

Применяемый для изготовления кронштейнов 1-9 метод литья под давлением из полимерных материалов обеспечивает стабильную повторяемость и безотходность производства. Объемное окрашивание монолитных кронштейнов 1-9 в тон цвета опорных приспособлений обеспечивает высокие эстетические качества и длительную их сохранность в процессе эксплуатации.

Источники информации

1. Патент RU 54869 U1, МПК B60N 3/02 (2006.07), приоритет 28.12.2005, опубл. 27.07.2006.

2. Патент RU 106190 U1, МПК B60N 3/02 (2011.07), приоритет 13.12.2010, опубл. 10.07.2011 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОПОЛНИТЕЛЬНОЕ ПРИКРЕПЛЯЕМОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ САЛОНА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2666055C2 |

| ОСНОВАНИЕ КРЕСЛА ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2753773C1 |

| КРЕСЛО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2739092C1 |

| ДЕМПФЕР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО С ЕГО ПРИМЕНЕНИЕМ | 2014 |

|

RU2570986C1 |

| Поглощающий аппарат | 2021 |

|

RU2771338C1 |

| КРЕПЕЖНЫЙ ЭЛЕМЕНТ ДЛЯ ФИКСАЦИИ ГРУЗОВ В ТРАНСПОРТНОМ СРЕДСТВЕ (варианты) | 2016 |

|

RU2666943C2 |

| ПОРУЧЕНЬ | 2007 |

|

RU2362689C1 |

| Фрикционный амортизатор | 2020 |

|

RU2751903C2 |

| Фрикционный амортизатор | 2020 |

|

RU2751904C2 |

| КРЕСЛО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА С ОПОРНО-ПОВОРОТНЫМ МЕХАНИЗМОМ | 2020 |

|

RU2752434C1 |

Комплект кронштейнов для установки опорных приспособлений в салоне транспортного средства включает в себя с возможностью расположения в упаковке (16) образованные методом литья под давлением из полимерного материала кронштейны (1-9) из полимерного материала на основе полиамида или полибутилентерефталата. Кронштейны комплекта имеют сквозные крепежные отверстия и полости, предназначенные для закрепления в них опорных приспособлений, а также перпендикулярно расположенные к этим полостям и сообщенные с ними отверстия для установки там элементов фиксации опорных приспособлений. Каждый кронштейн образован объемно окрашенным монолитным телом, и глубина его сквозных крепежных отверстий – не менее 3 миллиметров, а их диаметр – от 6 до 16 миллиметров. В одном из кронштейнов (7) упомянутая полость выполнена в виде щели (с), а во всех остальных кронштейнах (1-6, 8, 9) она выполнена цилиндрической. Обеспечиваются упрощение конструкции кронштейнов и точности изготовления, повышение долговечности в эксплуатации. 8 з.п. ф-лы, 13 ил.

1. Комплект кронштейнов для установки опорных приспособлений в салоне транспортного средства, включающий в себя с возможностью расположения в упаковке (16) образованные методом литья под давлением из полимерного материала кронштейны (1-9) со сквозными крепежными отверстиями (10) и с полостями (11), предназначенными для закрепления в них опорных приспособлений, а также с перпендикулярно расположенными к этим полостям (11) и сообщенными с ними отверстиями (12) для установки там элементов фиксации опорных приспособлений, отличающийся тем, что каждый кронштейн (1-9) образован объемно окрашенным монолитным телом, и глубина (h) его сквозных крепежных отверстий (10) – не менее 3 миллиметров, а их диаметр (d) – от 6 до 16 миллиметров, при этом в любом из кронштейнов (1-9) полость (11) выполнена с возможностью обхвата опорного приспособления своими стенками по плотной посадке.

2. Комплект по п. 1, отличающийся тем, что по крайней мере, одно сквозное крепежное отверстие (10) в любом из кронштейнов (1-9) выполнено ступенчатым.

3. Комплект по п. 1, отличающийся тем, что на стенках полости (11) любого из кронштейнов (1-9) образованы выступы (13), выполненные с возможностью контакта с расположенным в ней опорным приспособлением.

4. Комплект по п. 1, отличающийся тем, что отверстия (12) для расположения там элементов фиксации опорных приспособлений выполнены потайными.

5. Комплект по п. 1, отличающийся тем, что объемно окрашенное монолитное тело любого кронштейна (1-9) выполнено в тон цвета располагаемого в нем опорного приспособления.

6. Комплект по п. 1, отличающийся тем, что кронштейны (1-9) выполнены из полимерного материала на основе полиамида.

7. Комплект по п. 1, отличающийся тем, что кронштейны (1-9) выполнены из полимерного материала на основе полибутилентерефталата.

8. Комплект по любому из пп. 1 и 2, отличающийся тем, что в одном из кронштейнов (7) полость (11), предназначенная для расположения в ней опорного приспособления в виде листа, выполнена в виде щели, а во всех остальных кронштейнах (1-6, 8, 9) она выполнена цилиндрической для расположения в ней опорного приспособления в виде трубы, причем в одном из кронштейнов (5) полость (11) с одной его стороны выполнена цилиндрической, а с другой – в виде щели для расположения в ней опорного приспособления в виде листа, причем упомянутые щели в кронштейнах (5) и (7) выполнены одинаковой ширины (с).

9. Комплект по любому из пп. 1 и 2, отличающийся тем, что по крайней мере один из кронштейнов (4) выполнен с двумя цилиндрическими полостями (11), оси которых перпендикулярны, при этом одна из полостей (11) снабжена двумя прорезями (14) вдоль своей оси, переходящими в прорезь (15) в другой полости (11).

| ЕА 200900241 А1, 30.08.2010 | |||

| Injection Molding | |||

| [он-лайн] [Найдено в Интернет, 01.07.2021] Архивировано на web.archive.org 18.09.2008 https://web.archive.org/web/20080918221813/http://www.custompartnet.com:80/wu/InjectionMolding | |||

| Способ изготовления дрота из стекловолокна для каркасов проволочных сопротивлений | 1956 |

|

SU106190A1 |

| Устройство для захвата и переноса кирпича и тому подобных штучных грузов | 1938 |

|

SU54869A1 |

Авторы

Даты

2021-09-29—Публикация

2019-07-02—Подача