ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка представляет собой международную заявку РСТ, испрашивающую приоритет Предварительной патентной заявки США №62/247569, поданной 28 октября 2015 г. Раскрытие вышеупомянутой заявки включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] К строительным изделиям для внутренних помещений одновременно предъявляются требования в плане их декоративной ценности, стоимости, структурной целостности и противопожарной безопасности. Ранее для выполнения одного или двух из вышеупомянутых требований приходилось жертвовать остальными. Например, строительная панель, использующая природные материалы (например, натуральную древесину вместо печатного рисунка деревянной текстуры), может иметь превосходную декоративную ценность. Однако такие строительные панели ранее имели связанные с ними проблемы безопасности, поскольку либо вся строительная панель делается из древесины, увеличивая тем самым проблемы воспламеняемости, либо используется декоративная ламинированная структура, и в этом случае слой шпона склонен к отслаиванию при высокой температуре, что приводит к его падению, подвергая тем самым опасности находящихся внизу людей и/или приводя к усиленному распространению огня.

[0003] Что касается ламинированных структур, ранее предпринимались попытки улучшить характеристики противопожарной безопасности этих строительных панелей. Улучшенные характеристики противопожарной безопасности могут оцениваться в соответствии с классами противопожарной безопасности А, В или С, где класс А является наилучшим, а класс С наихудшим в плане противопожарной безопасности. Однако некоторые предыдущие попытки достижения улучшенной противопожарной безопасности использовали поддержку строительных панелей во время испытаний на огнестойкость при помощи различных внешних средств, таких как стержни, полосы и/или проволочная сетка. Добавление такой внешней поддержки не только не соответствует требованиям строительных норм или текущего стандарта ASTM Е84, но также дает ложную информацию о целостности строительной панели во время испытаний на огнестойкость. Проще говоря, существует потребность в строительных панелях, которые обладали бы превосходной декоративной ценностью, и при этом имели бы высокую прочность ламинирования, особенно во время пожара, для того, чтобы гарантировать надлежащую противопожарную безопасность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В соответствии с вариантами осуществления настоящее изобретение предлагает потолочную панель, имеющую ламинированную структуру, содержащую: слой поверхностного покрытия, содержащий вспучивающийся состав; слой целлюлозного шпона, содержащий первую главную поверхность, противоположную второй главной поверхности; адгезивный слой, образованный из адгезивного состава, содержащего термопластичный полимер; а также слой металлического субстрата; причем слой целлюлозного шпона по меньшей мере частично связан с металлическим субстратом адгезивным слоем.

[0005] В других вариантах осуществления настоящее изобретение предлагает потолочную панель, имеющую ламинированную структуру, содержащую: слой поверхностного покрытия, содержащий композицию герметика и вспучивающийся состав; слой целлюлозного шпона, имеющий первую главную поверхность, противоположную второй главной поверхности; адгезивный слой, образованный из адгезивного состава, содержащего термопластичный полимер; а также слой металлического субстрата; причем первый подслой располагается поверх первой главной поверхности слоя целлюлозного шпона, а второй подслой располагается поверх первого подслоя.

[0006] В других вариантах осуществления настоящее изобретение предлагает строительную панель, имеющую ламинированную структуру, содержащую целлюлозный слой и слой поверхностного покрытия, который является по существу непроницаемым для окружающей влаги и содержит вспучивающийся состав.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Настоящее изобретение станет более понятным из подробного описания и сопроводительных чертежей, в которых:

[0008] Фиг. 1 представляет собой верхний вид сверху в перспективе строительной панели в соответствии с настоящим изобретением;

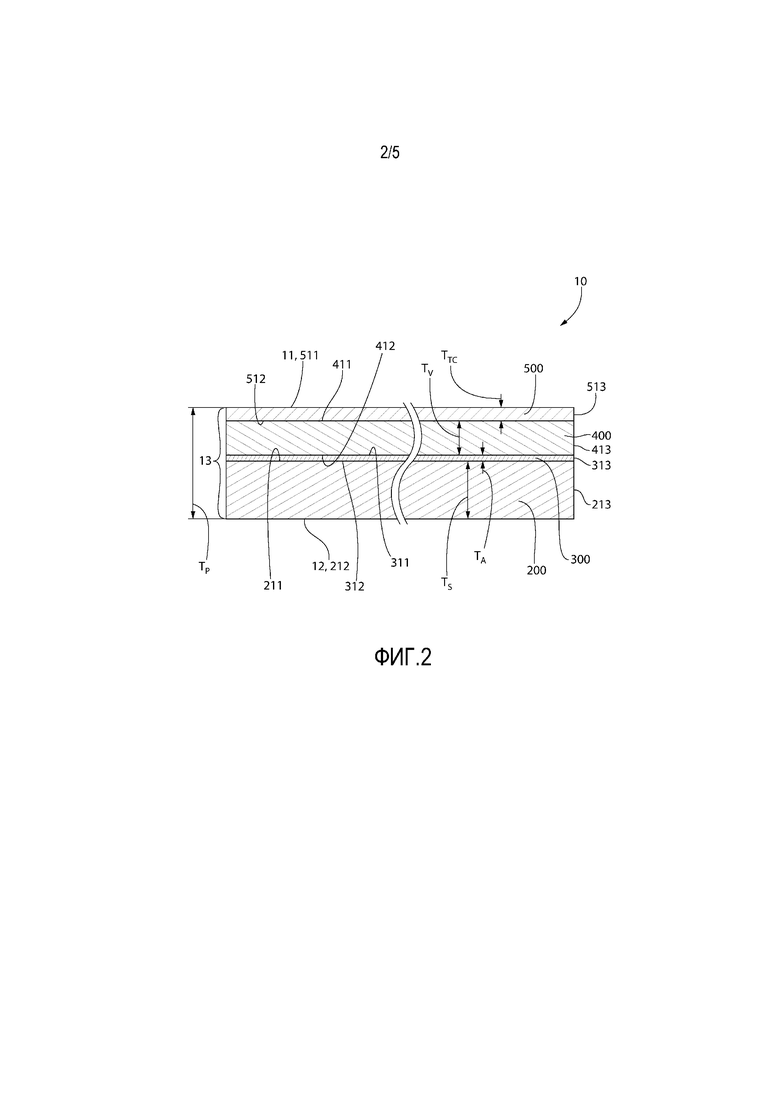

[0009] Фиг. 2 представляет собой поперечное сечение строительной панели в соответствии с настоящим изобретением вдоль линии II, показанной на Фиг. 1;

[0010] Фиг. 3 представляет собой поперечное сечение строительной панели в соответствии с другими вариантами осуществления настоящего изобретения вдоль линии II, показанной на Фиг. 1;

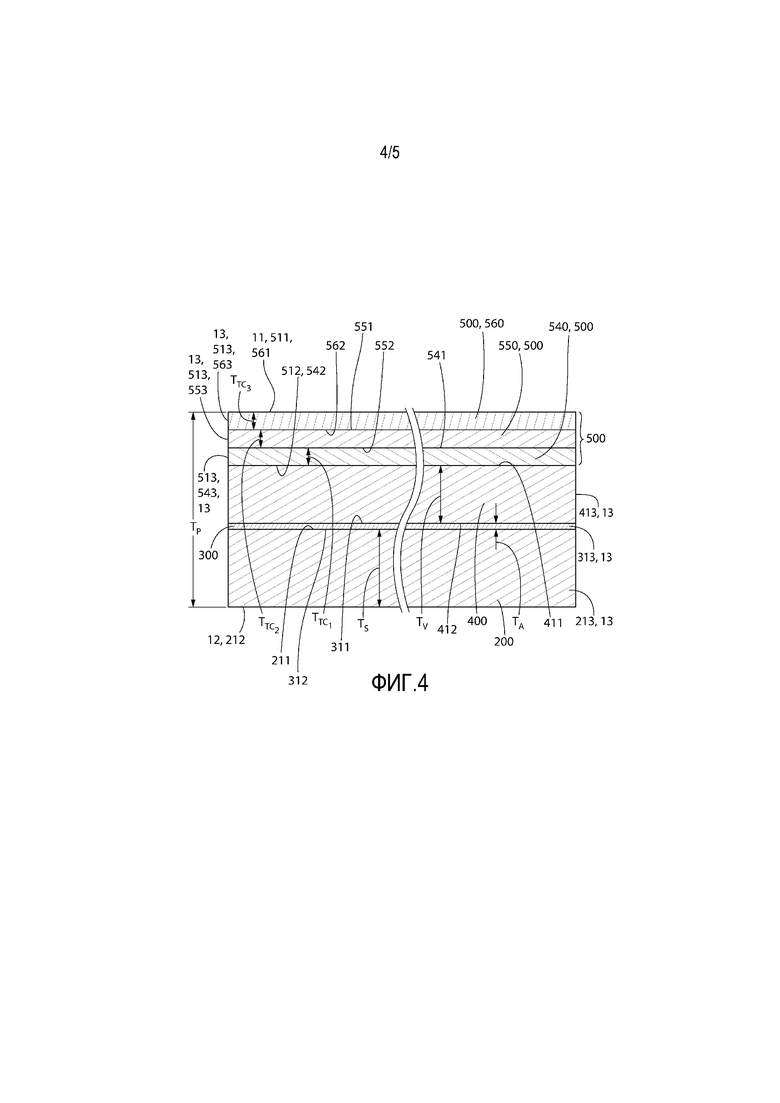

[0011] Фиг. 4 представляет собой поперечное сечение строительной панели в соответствии с другими вариантами осуществления настоящего изобретения вдоль линии II, показанной на Фиг. 1;

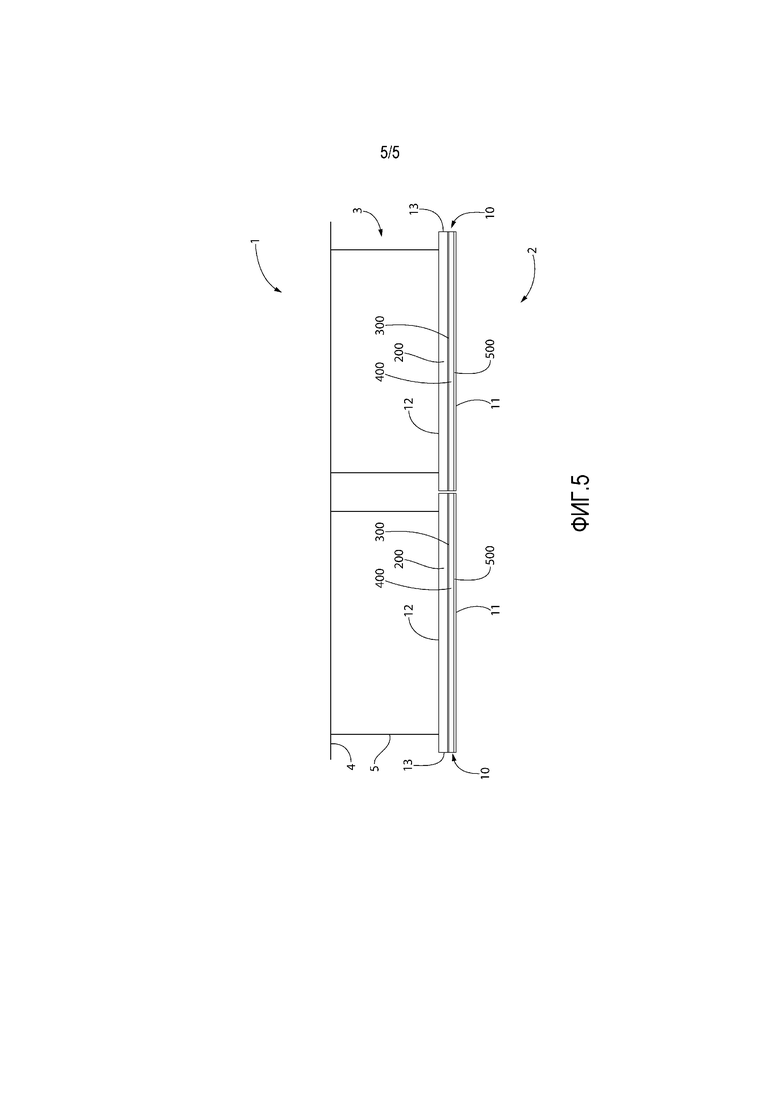

[0012] Фиг. 5 показывает потолочную систему, содержащую строительную панель по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

[0013] Следующее описание предпочтительного варианта (вариантов) осуществления является примерным по своей сути, и никоим образом не предназначено для ограничения настоящего изобретения, его применения или использования.

[0014] Диапазоны в тексте настоящего документа используются в качестве краткой записи для описания каждого значения, находящегося внутри конкретного диапазона. Любое значение внутри диапазона может быть выбрано в качестве конечной точки диапазона.

[0015] Если явно не указано иное, все проценты и количества, приведенные в настоящем документе, должны пониматься как массовые проценты. Эти количества определяются по массе активного материала. В соответствии с настоящей патентной заявкой термин «приблизительно» означает +/- 5% от референсного значения. В соответствии с настоящей патентной заявкой термин «по существу не содержащий» означает меньше чем приблизительно 0,1 мас. % от референсного значения.

[0016] Обращаясь к Фиг. 1 и 5, настоящее изобретение включает в себя потолочную систему 1, а также строительную панель 10, которая может использоваться в потолочной системе 1. Потолочная система 1 может содержать по меньшей мере одну или более строительных панелей 10, установленных во внутреннем помещении, посредством чего это внутреннее помещение содержит пространство 3 между перекрытием и подвесным потолком и активную среду 2 помещения. Пространство 3 между перекрытием и подвесным потолком определяется пространством между структурным барьером 4 (перекрытием) между этажами сооружения и нижней главной поверхностью 12 строительной панели 10. Пространство 3 между перекрытием и подвесным потолком обеспечивает пространство для механических линий внутри сооружения (например, линий отопления, вентиляции и кондиционирования воздуха (HVAC), электрических линий, водопровода, телекоммуникаций и т.д.). Активное пространство 2 определяется пространством ниже верхней главной поверхности 11 строительной панели 10 для одного этажа в сооружении. Активное пространство 2 обеспечивает место для обитателей сооружения во время его обычного целевого использования (например, в офисном здании активное пространство будет занято офисами, содержащими компьютеры, лампы и т.д.).

[0017] Каждая из строительных панелей 10 может поддерживаться во внутреннем пространстве одной или более подвесками 5. Каждая из строительных панелей 10 устанавливается таким образом, что верхняя главная поверхность 11 строительной панели 10 обращена к активной среде 2 помещения, а нижняя главная поверхность 12 строительной панели 10 обращена к пространству 3 между перекрытием и подвесным потолком. Строительные панели 10 по настоящему изобретению имеют превосходную огнестойкость, в частности когда пожар происходит в активной среде 2 помещения, не жертвуя при этом желаемым эстетическим внешним видом строительной панели 10, как уже обсуждалось в настоящем документе.

[0018] Обращаясь к Фиг. 1, настоящее изобретение представляет собой строительную панель 10, содержащую ламинированную структуру, имеющую несколько слоев. Строительная панель 10 может содержать верхнюю главную поверхность 11, нижнюю главную поверхность 12, которая является противоположной верхней главной поверхности 11, а также главные боковые поверхности 13, которые проходят от верхней главной поверхности 11 к нижней главной поверхности 12 и образуют периметр строительной панели 10. Главные боковые поверхности 13 могут содержать первую и вторую продольные боковые поверхности 41, 42, проходящие по существу параллельно друг другу. Главные боковые поверхности 13 могут дополнительно содержать первую и вторую поперечные боковые поверхности 31, 32, проходящие по существу параллельно друг другу. Первая и вторая продольные боковые поверхности 41, 42 могут проходить по существу перпендикулярно первой и второй поперечным боковым поверхностям 31, 32.

[0019] Строительная панель 10 может иметь толщину панели «tP», измеряемую от верхней главной поверхности 11 до нижней главной поверхности 12. Толщина панели tP может составлять от приблизительно 25 мил до приблизительно 250 мил, включая все промежуточные значения и поддиапазоны. Строительная панель 10 может иметь длину панели «LP», измеряемую от первой поперечной боковой поверхности 31 до второй поперечной боковой поверхности 32, то есть расстояние вдоль одной из первой или второй продольных боковых поверхностей 41, 42. Длина панели LP может составлять от приблизительно 10 дюймов до приблизительно 120 дюймов, включая все значения и поддиапазоны между ними. Строительная панель 10 может иметь ширину панели «WP», измеряемую от первой продольной боковой поверхности 41 до второй продольной боковой поверхности 42, то есть расстояние вдоль одной из первой или второй поперечных боковых поверхностей 31, 32. Ширина панели WP может составлять от приблизительно 12 дюймов до приблизительно 60 дюймов, включая все значения и поддиапазоны между ними. Строительная панель 10 содержит декоративный рисунок 30, который является видимым на верхней главной поверхности 11. Декоративный рисунок 30 может содержать рисунок, сформированный из природных материалов, таких как целлюлозные материалы (например, древесная текстура, сучки, свили и т.д.).

[0020] Стрламинированная структура строительной панели 10 может содержать слой 200 субстрата, адгезивный слой 300, целлюлозный слой 400 и слой 500 поверхностного покрытия. В частности, слой 500 поверхностного покрытия располагается на целлюлозном слое 400, целлюлозный слой 400 располагается на адгезивном слое 300, и адгезивный слой располагается на слое 200 субстрата, как будет дополнительно описано в настоящем документе. Целлюлозный слой 400 может быть приклеен к слою 200 субстрата адгезивным слоем 300, как будет дополнительно описано в настоящем документе. Комбинация слоев 200, 300, 400, 500 по настоящему изобретению создает ламинированную структуру, имеющую высокую прочность ламинирования в потолочной системе как при нормальных условиях (то есть при ежедневной эксплуатации внутренних помещений), так и во время экстремальных термических воздействий, например во время пожара. Таким образом, стрламинированная структура по настоящему изобретению дает жесткую строительную панель 10, которая соответствует степени пожарной безопасности по меньшей мере Класса В, и предпочтительно Класса А. Для целей настоящего изобретения термин «высокая прочность ламинирования» означает, что каждый из слоев 200, 300, 400, 500 ламинированной структуры остается соединенным и/или связанным со смежным слоем 200, 300, 400, 500 без внешней поддержки (например, стержней, полос, проволочной сетки и т.п.) одной или более главных поверхностей ламинированной структуры. Иначе говоря, внутреннее сцепление каждого слоя и/или соединения между каждым из слоев 200, 300, 400, 500 является достаточным для того, чтобы каждый из слоев 200, 300, 400, 500 не разрушался внутренне или не отслаивался от смежного слоя 200, 300, 400, 500 до такой степени, которая заставляет разрушаться ламинированную структуру.

[0021] Обращаясь теперь к Фиг. 2, слой 200 субстрата может содержать верхнюю поверхность 211 субстрата и нижнюю поверхность 212 субстрата, которая является противоположной верхней поверхности 211 субстрата. Слой 200 субстрата может содержать боковую поверхность 213 субстрата, которая проходит от верхней поверхности 211 субстрата к нижней поверхности 212 субстрата и формирует периметр слоя 200 субстрата. Боковая поверхность 213 субстрата может формировать часть главной боковой поверхности 13 строительной панели 10. Иначе говоря, главная боковая поверхность 13 строительной панели 10 может содержать боковую поверхность 213 субстрата.

[0022] Слой 200 субстрата может быть сформирован из металлического материала, керамического материала или композитного материала. Неограничивающие примеры металлического материала включают в себя алюминий, сталь и железо. В одном предпочтительном варианте осуществления слой 200 субстрата формируется из алюминия. Слой 200 субстрата может иметь толщину субстрата «ts», составляющую от приблизительно 20 мил до приблизительно 100 мил, включая все значения и поддиапазоны между ними. Толщина субстрата ts может составлять от приблизительно 25 мил до приблизительно 80 мил. В одном предпочтительном варианте осуществления толщина субстрата ts составляет от приблизительно 30 мил до приблизительно 65 мил, включая все значения и поддиапазоны между ними.

[0023] Адгезивный слой 300 может содержать верхнюю адгезивную поверхность 311 и нижнюю адгезивную поверхность 312, противоположную верхней адгезивной поверхности 311. Адгезивный слой 300 может содержать адгезивную боковую поверхность 313, которая проходит от верхней адгезивной поверхности 311 к нижней адгезивной поверхности 312 и формирует периметр адгезивного слоя 300. Адгезивная боковая поверхность 313 может формировать часть главной боковой поверхности 13 строительной панели 10. Иначе говоря, главная боковая поверхность 13 строительной панели 10 может содержать адгезивную боковую поверхность 213. Адгезивный слой 300 может иметь толщину «tA», составляющую от приблизительно 2 мил до приблизительно 20 мил, измеряемую от верхней адгезивной поверхности 311 до нижней адгезивной поверхности 312, включая все значения и поддиапазоны между ними. В одном предпочтительном варианте осуществления толщина «tA» адгезивного слоя составляет от приблизительно 5 мил до приблизительно 15 мил, включая все значения и поддиапазоны между ними.

[0024] Адгезивный слой 300 может быть сформирован из адгезивного состава, который является термоплавкой композицией. В соответствии с целями настоящего изобретения термин «термоплавкая адгезивная композиция» означает состав, имеющий вязкость расплава от приблизительно 10000 сПз до приблизительно 40000 сПз при температуре приблизительно 135°С, включая все значения и поддиапазоны между ними. Термоплавкая адгезивная композиция может быть твердой при комнатной температуре и по существу не содержать растворителя. Эта адгезивная композиция может содержать адгезивный полимер в количестве от приблизительно 50 до приблизительно 100 мас. % по общей массе адгезивной композиции, включая все значения и поддиапазоны между ними.

[0025] Адгезивный полимер в соответствии с настоящим изобретением может быть термопластичным полимером. Неограничивающие примеры термопластичного полимера могут включать в себя отверждаемые влагой модифицированные полиэстером полиуретановые полимеры. Такие модифицированные полиэстером полиуретаны могут быть образованы путем реакции органического диизоцианата с бифункциональным полиэстерполиолом и низкомолекулярными диолами (в качестве агентов удлинения цепи) при неограничивающем соотношении NCO:OH от приблизительно 0,7:1 до приблизительно 1,3:1, включая все промежуточные поддиапазоны и соотношения.

[0026] Неограничивающие примеры полиэстерполиола включают в себя бифункциональные полиэстердиолы, содержащие группы спиртового гидроксила. Подходящие полиэстердиолы представляют собой полиэстер, имеющий среднюю молекулярную массу от 800 до 5000 и предпочтительно от 2000 до 4000, производимый из (i) дикарбоновых кислот, содержащих по меньшей мере 6 атомов углерода, таких как адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота и/или себациновая кислота, (предпочтительно адипиновой кислоты в качестве единственного кислотного компонента) и (ii) алкандиолов, которые могут содержать по меньшей мере 4 атома углерода, таких как, например, 1,4-дигидроксибутан, 1,5-дигидроксипентан и/или 1,6-дигидроксигексан. Продукты поликонденсации ω-гидроксиалканмонокарбоновых кислот и полимеры их лактонов также являются подходящими, хотя и менее предпочтительными.

[0027] Низкомолекулярные диолы, подходящие в качестве агентов удлинения цепи в соответствии с настоящим изобретением, включают в себя, в частности, алифатические диолы, имеющие среднюю молекулярную массу от 62 до 400, или их смеси. Неограничивающие примеры таких диолов включают в себя этиленгликоль, 1,3-дигидроксипропан, 1,4-дигидроксибутан, 1,5-дигидроксипентан, 1,6-дигидроксигексан и т.п.

[0028] Неограничивающие примеры подходящих ароматических полиизоцианатов включают в себя все изомеры толуилендиизоцианата (TDI), нафталин-1,5-диизоцианата, дифенилметан-4,4'-диизоцианата (MDI), дифенилметан-2,4'-диизоцианата, а также смеси 4,4'-дифенилметандиизоцианата с его 2,4'-изомером, или его смеси с олигомерами более высокой функциональности (так называемыми сырыми MDI), ксилилендиизоцианат (XDI), 4,4'-дифенилдиметилметандиизоцианат, ди- и тетраалкилдифенилметандиизоцианат, 4,4'-дибензилдиизоцианат, 1,3-фенилендиизоцианат и 1,4-фенилендиизоцианат. Примерами подходящих циклоалифатических полиизоцианатов являются продукты гидрирования вышеупомянутых ароматических диизоцианатов, таких как 4,4'-дициклогексилметан-диизоцианат (H12MDI), 1-изоцианатометил-3-изоцианато-1,5,5-триметил-циклогексан (изофорондиизоцианат, IPDI), циклогексан-1,4-диизоцианат, гидрированный ксилилен-диизоцианат (H6XDI), 1-метил-2,4-диизоцианатоциклогексан, мета- или пара-тетраметилксилендиизоцианат (м-TMXDI, n-TMXDI) и диизоцианат димерной жирной кислоты. Примерами алифатических полиизоцианатов являются тетраметоксибутан-1,4-диизоцианат, бутан-1,4-диизоцианат, гексан-1,6-диизоцианат (HDI), 1,6-диизоцианато-2,2,4-триметилгексан, 1,6-диизоцианато-2,4,4-триметилгексан и 1,2-додекандиизоцианат (C12DI).

[0029] Термопластичные адгезивные композиции содержат термопластичный полимер, который может переходить из стеклообразного состояния в расплавленное состояние (или может полностью плавиться) при его нагревании до повышенной температуры (например, при пожаре офисного здания). Таким образом, когда термопластичный полимер подвергается воздействию повышенных температур, например при пожаре, адгезивный слой может стать склонным к ползучести, особенно когда к этому адгезивному слою приложена нагрузка (например, целлюлозный слой, прилипший к адгезивному слою). При увеличенной склонности к ползучести имеется большая вероятность того, что адгезивный слой будет деформироваться и разрушаться при таких повышенных температурах. Следовательно, ламинированной структуры, использующие адгезивное вещество, которое содержит термопластичный полимер, подвергаются риску отслаивания некоторых слоев (то есть целлюлозных слоев) и их отделения от ламинированной структуры во время пожара.

[0030] Однако адгезивная композиция по настоящему изобретению преодолевает эти трудности путем использования отверждаемого влагой термопластичного полимера. В частности, отверждение влагой дает высокую плотность сшивки полимерной сети, что увеличивает прочность адгезивной связи при комнатной температуре. Кроме того, этот термопластичный полимер может иметь модифицированную полиэстером полимерную цепь, в которой полиэстер дополнительно улучшает высокотемпературную стойкость отверждаемого влагой термопластичного полимера. Иначе говоря, отверждаемый влагой модифицированный полиэстером полиуретановый адгезив по настоящему изобретению формирует адгезивный слой 300, имеющий высокую прочность ламинирования даже при повышенных температурах, что приводит к надежной строительной панели 10, обладающей превосходной структурной целостностью во время пожара. Адгезивный полимер по настоящему изобретению может иметь более высокие температуры плавления и размягчения, давая более высокую прочность сцепления окончательной строительной панели 10. За счет таких свойств адгезивная композиция по настоящему изобретению увеличивает стойкость к отслаиванию целлюлозного слоя 400 от слоя 200 субстрата при пожаре даже без помощи внешних средств (например, проволочной сетки, стержней и т.д.), оказывающих дополнительную структурную поддержку одной или обеим из верхней главной поверхности 11 и нижней главной поверхности 12 строительной панели 1.

[0031] Адгезивный слой 300 может быть сформирован путем нагревания адгезивной композиции до температуры применения, составляющей от приблизительно 120°С до приблизительно 165°С (включая все значения и поддиапазоны между ними), нанесения горячей адгезивной композиции по меньшей мере на один из слоя 200 субстрата или целлюлозного слоя 400 и соединения слоя 200 субстрата с целлюлозным слоем 400, как обсуждается далее в настоящем документе.

[0032] Когда адгезивная композиция нагревается до температуры применения и наносится (непрерывно или с разрывами) по меньшей мере на один из слоя 200 субстрата или целлюлозного слоя 400, адгезивная композиция может приобрести значительную сырую прочность примерно через 30 с после нанесения целлюлозного слоя; прочность связи продолжает увеличиваться с течением времени и в присутствии влаги. Фраза «сырая прочность» относится к способности материала противостоять деформации и/или растрескиванию до отверждения/сшивки композиции. Формирование значительной сырой прочности в пределах приблизительно 30 с после ламинирования обеспечивает более быстрое соединение целлюлозного слоя 400 со слоем 200 субстрата, поскольку давление может прикладываться по меньшей мере к одному из слоя 200 субстрата или целлюлозного слоя 400 для обеспечения надлежащего сцепления между слоем 200 субстрата и целлюлозным слоем 400 за счет получаемого адгезивного слоя 300.

[0033] Когда адгезивная композиция нагревается до температуры применения и наносится по меньшей мере на один из слоя 200 субстрата или целлюлозного слоя 400, эта адгезивная композиция может также иметь время схватывания вплоть до приблизительно 45 с. Фраза «время схватывания» относится к периоду времени, в течение которого с композицией можно работать, обеспечивая надлежащее нанесение этой композиции перед окончательным отверждением/сшивкой. Наличие времени схватывания вплоть до приблизительно 45 с обеспечивает достаточно времени для соединения целлюлозного слоя 400 со слоем 200 субстрата без ухудшения прочности сцепления, образуемого получаемым адгезивным слоем 300.

[0034] Адгезивная композиция по настоящему изобретению может дополнительно содержать добавки, выбираемые из группы, состоящей из катализатора 2,2'-диморфолинэтилэфира, катализатора ди(2,6-диметилморфолиноэтил)эфира, активаторов склеивания, разбавителей, пластификаторов наполнителей, антиоксидантов, пигментов, поглотителей ультрафиолетовых лучей, и их комбинаций. В других вариантах осуществления адгезивная композиция может дополнительно содержать огнезащитный состав. Неограничивающие примеры огнезащитного состава могут включать в себя гидроксид аммония, гидроксид магния, гантит, гидромагнезит, кремнезем, полифосфат, меламинцианурат, хлоридные соли, такие как хлористый натрий, оксид сурьмы и бораты, такие как борат кальция, борат магния, борат цинка, и их комбинации. Огнезащитный состав может присутствовать в адгезивной композиции в количестве от приблизительно 0 мас. % до приблизительно 50 мас. % по общей массе адгезивной композиции, включая все значения и поддиапазоны между ними.

[0035] Обращаясь теперь к Фиг. 2, целлюлозный слой 400 может содержать верхнюю целлюлозную поверхность 411 и нижнюю целлюлозную поверхность 412, которая является противоположной верхней целлюлозной поверхности 411. Целлюлозный слой 400 может содержать боковую целлюлозную поверхность 413, которая проходит от верхней целлюлозной поверхности 411 до нижней целлюлозной поверхности 412 и формирует периметр целлюлозного слоя 400. Боковая целлюлозная поверхность 413 может формировать часть главной боковой поверхности 13 строительной панели 10. Иначе говоря, главная боковая поверхность 13 строительной панели 10 может содержать боковую целлюлозную поверхность 413.

[0036] В иллюстрируемых вариантах осуществления целлюлозный слой 400 является слоем 400 целлюлозного шпона, имеющим толщину «tv» в пределах от приблизительно 5 мил до приблизительно 100 мил, включая все значения и поддиапазоны между ними. Толщина шпона tv может составлять от приблизительно 10 мил до приблизительно 80 мил, включая все значения и поддиапазоны между ними; альтернативно от приблизительно 20 мил до приблизительно 50 мил, включая все значения и поддиапазоны между ними. В соответствии с некоторыми вариантами осуществления толщина шпона tv может составлять от приблизительно 25 мил до приблизительно 35 мил.

[0037] В соответствии с настоящим изобретением термин «шпон» означает тонкий слой, образованный полностью из целлюлозного материала или состоящий из тонких слоев целлюлозного материала, склеенных вместе, а затем разрезанных на непрерывные листы. Слои шпона могут склеиваться вместе с использованием термореактивной смолы. Неограничивающим примером термореактивной смолы может служить меламинформальдегид. Целлюлозный материал, используемый для формирования слоя шпона, может быть окрашенным.

[0038] Слой 400 целлюлозного шпона может быть сформирован из целлюлозного материала, такого как древесина, бамбук и их комбинация, и может быть естественным или искусственным. Неограничивающие примеры древесины включают в себя вишню, клен, дуб, орех, сосну, тополь, ель, каштан, красное дерево, палисандр, тик, ясень, гикори, бук, березу, кедр, ель, канадскую ель, липу, ольху, обече, и их комбинации. Слой 400 целлюлозного шпона может содержать поры, которые не только присутствуют внутри тела слоя 400 целлюлозного шпона, но также видны по меньшей мере на одной из верхней поверхности 411 целлюлозного шпона, нижней поверхности 412 целлюлозного шпона и/или боковой поверхности 413 целлюлозного шпона. Пористость слоя 400 целлюлозного шпона будет зависеть от бамбука или сорта дерева, выбранного в качестве материала, который формирует слой 400 целлюлозного шпона.

[0039] Выгода использования слоя 400 целлюлозного шпона заключается в том, что получаемая строительная панель 10 будет иметь подлинные декоративные особенности реальной древесины и/или бамбука (например, текстуру древесины, сучки, свили и т.д.) при минимизации общей толщины, требуемой для строительной панели 100, без необходимости в искусственных слоях печати. Искусственные слои печати, например на различных бумагах или пластиках, использовались в качестве способа воссоздания текстуры древесины и т.д. при минимизации толщины слоя. Такие слои печати, однако, являются нежелательными из-за ограниченного числа вариаций целлюлозного рисунка при большом количестве панелей по сравнению с тем же самым большим количеством панелей, которые используют шпон, сформированный из реальной древесины и/или бамбука. Иначе говоря, искусственные слои печати являются нежелательными из-за повторения декоративного рисунка на больших площадях. Что касается строительных панелей, сформированных полностью из целлюлозных материалов, хотя декоративный рисунок формируется из реальной текстуры древесины, сучков, свилей и т.д., такие строительные панели имеют более низкое отношение прочности к массе по сравнению со строительными панелями ламинированной структуры, использующими легкий металлический субстрат (например, алюминий), и такие целлюлозные строительные панели могут увеличить риска воспламеняемости из-за большого количества целлюлозного материала, присутствующего в строительной панели. Таким образом, слой 400 целлюлозного шпона помогает придать подлинные декоративные особенности целлюлозного материала, балансируя при этом воспламеняемость, прочность и массу строительной панели 10. Слой 400 целлюлозного шпона также обеспечивает установку строительных панелей больших размеров без значительного увеличения массы всей системы.

[0040] В соответствии с настоящим изобретением стрламинированная структура может не содержать слоя поддержки шпона (например, целлюлозного слоя поддержки, такого как слой бумаги) между слоем 400 целлюлозного шпона и адгезивным слоем 300. В частности, стрламинированная структура по настоящему изобретению может не содержать слоя поддержки шпона, который наносится прямо на нижнюю поверхность 412 слоя 400 целлюлозного шпона. Отсутствие слоя поддержки шпона гарантирует, что адгезивный слой 300 непосредственно контактирует со слоем 400 целлюлозного шпона и дополнительно улучшает противопожарную безопасность за счет уменьшения количества горючего целлюлозного материала. В других вариантах осуществления, однако, целлюлозный (например, бумажный) слой поддержки шпона (не показан) может быть помещен между адгезивным слоем 300 и слоем 400 целлюлозного шпона. Один неограничивающий пример слоя поддержки шпона может включать в себя бумажный слой поддержки, который наносится на нижнюю поверхность 412 слоя 400 бамбукового целлюлозного шпона, тем самым непосредственно контактируя с нижней поверхностью 412 слоя 400 бамбукового целлюлозного шпона таким образом, что бумажный слой поддержки помещается между слоем 400 бамбукового целлюлозного шпона и верхней адгезивной поверхностью 311 адгезивного слоя 300 (не показано).

[0041] Обращаясь теперь к Фиг. 2-4, слой 500 поверхностного покрытия может располагаться на слое 400 шпона. Слой 500 поверхностного покрытия может состоять из одного интегрального слоя (см. Фиг. 2) или из множества подслоев 540, 550, 560 (см. Фиг. 3 и 4). Обращаясь теперь к Фиг. 2, слой 500 поверхностного покрытия может содержать верхнюю поверхность 511 поверхностного покрытия и нижнюю поверхность 512 поверхностного покрытия, которая является противоположной верхней поверхности 511 поверхностного покрытия. Слой 500 поверхностного покрытия может содержать боковую поверхность 513 поверхностного покрытия, которая проходит от верхней поверхности 511 поверхностного покрытия до нижней поверхности 512 поверхностного покрытия и формирует периметр слоя 500 поверхностного покрытия. Боковая поверхность 513 поверхностного покрытия может формировать часть главной боковой поверхности 13 строительной панели 10. Иначе говоря, главная боковая поверхность 13 строительной панели 10 может содержать боковую поверхность 513 поверхностного покрытия. Слой 500 поверхностного покрытия может иметь толщину «tTC», составляющую от приблизительно 3 мил до приблизительно 20 мил, измеряемую от верхней поверхности 511 поверхностного покрытия до нижней поверхности 512 поверхностного покрытия, включая все значения и поддиапазоны между ними.

[0042] Слой 500 поверхностного покрытия может быть прозрачным или по существу прозрачным. Для целей настоящей заявки фраза «по существу прозрачный» относится к материалам, которые обладают свойством пропускать свет таким образом, что нормальный человеческий глаз (то есть глаз, принадлежащий человеку с так называемым зрением «20/20») или подходящее устройство просмотра может отчетливо видеть сквозь этот материал. Уровень прозрачности обычно должен быть таким, чтобы он позволял нормальному человеческому глазу различать предметы, имеющие длину и ширину порядка по меньшей мере 0,5 дюйма, и не должен значительно искажать воспринимаемый цвет первоначального предмета. Слой 500 поверхностного покрытия должен быть существенно прозрачным (или по существу прозрачным) таким образом, чтобы находящиеся под ним декоративные особенности 30 слоя шпона могли быть видимыми на верхней главной поверхности 11 строительной панели 10, как будет описано дополнительно в настоящем документе.

[0043] Слой 500 поверхностного покрытия может быть сформирован из состава поверхностного покрытия, содержащего вспучивающийся состав, который является по существу прозрачным. Вспучивающийся состав может содержать три компонента: соединение кислотного донора, карбонизирующееся соединение (также называемое «соединением углеродного донора»), а также отдельный порофор. Состав поверхностного покрытия может опционально содержать полимерные связующие вещества поверхностного покрытия, наполнители (например, кремнезем), другие огнезащитные соединения, а также другие добавки, такие как, не ограничиваясь этим, активаторы склеивания, катализатор, сшивающие средства и ультрафиолетовые стабилизаторы.

[0044] Под действием тепла вспучивающийся состав активизируется следующей цепью реакций между компонентами: сначала кислота, образуемая соединением кислотного донора, начинает дегидратировать карбонизирующееся соединение, образуя уголь (также называемый «слоем угля»). По мере формирования угля могут образовываться и выделяться легкие газы (например, моноксид углерода, диоксид углерода). Выделению легких газов может помочь присутствие отдельного порофора в вспучивающемся составе. Порофор может отдельно образовывать и выделять один или более легких газов (например, азот, моноксид углерода, диоксид углерода, метан, аммиак и т.д.). Образование и выделение легких газов раздувает и/или вспенивает слой угля, увеличивая тем самым объем и уменьшая плотность слоя 500 поверхностного покрытия, формируя одновременно защитный слой угля, который включает в себя воздушные карманы. Выделение газов оставляет негорючий углеродсодержащий материал (то есть «вспененный уголь»), который действует как теплоизоляционный барьер внутри слоя 500 поверхностного покрытия, который улучшает высокую прочность ламинирования ламинированной структуры по настоящему изобретению при повышенных температурах. Фраза «образует уголь» относится к карбонизации по меньшей мере части слоя 500 поверхностного покрытия из его начального состава в обугленный состав. Вспучивающийся состав может реагировать с образованием теплоизоляционного барьера при минимальной температуре угля, составляющей по меньшей мере 130°С.

[0045] Добавляемый теплоизоляционный барьер является особенно полезным для предотвращения воспламенения слоя 400 целлюлозного шпона при повышенных температурах, особенно когда нижняя главная поверхность 12 строительной панели 10 подвергается нагреванию огнем из активной среды 2 помещения потолочной системы 1 (как показано на Фиг. 5). Теплоизоляционный барьер, создаваемый вспучивающимся составом, замедляет и предотвращает дальнейшее распространение тепла и огня через слой 500 поверхностного покрытия и, следовательно, через остальную часть строительной панели 10.

[0046] Соединение кислотного донора может присутствовать в составе поверхностного покрытия в количестве от приблизительно 2 мас. % до приблизительно 20 мас. % по общей массе состава поверхностного покрытия, включая все значения и поддиапазоны между ними. Соединение кислотного донора может быть сильной кислотой (например, фосфорной кислотой) или соединением, которое образует сильную кислоту под действием тепла (то есть кислотообразующим соединением). Неограничивающие примеры соединений кислотного донора включают в себя моноаммонийфосфат, диаммонийфосфат, дигидрофосфат аммония, полифосфат аммония, фосфат меламина, фосфат гуанилмочевины, фосфат мочевины, п-толуолсульфоновую кислоту, фосфорную кислоту, трис(дигидрофосфат) алюминия, сульфат аммония, борат аммония, и их комбинации.

[0047] Карбонизирующееся соединение может присутствовать в составе поверхностного покрытия в количестве от приблизительно 5 мас. % до приблизительно 40 мас. % по общей массе состава поверхностного покрытия, включая все значения и поддиапазоны между ними. Карбонизирующееся соединение может включать в себя низкомолекулярное углеродсодержащее соединение. Неограничивающие примеры низкомолекулярных углеродсодержащих соединений включают в себя крахмал, эритрит, пентаэритрит, резорцин, гексагидрогексаоксибензол, сорбит, декстрин, 2-бутокси-1-этанол, простой монометиловый эфир дипропиленгликоля, пропиленгликоль, 1-бутокси-2-пропанол, 2-метокси-2-метилэтилацетат, метил(н-амил)кетон, формальдегид, меламин, метанол, диметоксиметан, бис(метоксиметил)эфир; триметиламин, (диметиламино)ацетонитрил, N,N,N',N'-тетраметилметандиамин, N,N-диметилформамид, гексагидро-1,3,5-триметил-1,3,5-триазин, гексаметилентетрамин, этиленгликоль, поли(винилбутираль), и их смеси.

[0048] Карбонизирующееся соединение может также включать в себя карбонизирующийся полимер, содержащий множество гидроксильных групп на основной цепи, которые могут реагировать с соединением кислотного донора во время формирования угля. Карбонизирующийся полимер может быть сформирован из двухкомпонентной системы, содержащей карбонизирующийся форполимер и сшивающее средство, которые отверждаются после того, как состав поверхностного покрытия будет нанесен на слой 400 целлюлозного шпона (как обсуждается в настоящем документе). Получаемый карбонизирующийся полимер может иметь молекулярную массу по меньшей мере приблизительно 10000. Присутствие гидроксильных групп на карбонизирующемся полимере может привести к тому, что карбонизирующийся полимер будет слегка гидрофильным.

[0049] Отдельный порофор представляет собой выделяющий газ материал, который может быть включен в вспучивающийся состав для того, чтобы достичь дополнительного вспенивания во время образования угля, и тем самым дополнительного понижения плотности слоя угля и, в свою очередь, обеспечения дополнительных изоляционных свойств слоя 500 поверхностного покрытия. Порофор начинает активироваться при температуре около температуры образования угля. Неограничивающие примеры порофора включают в себя меламин, мочевину, дициандиамид, и их комбинации. Порофор может присутствовать в составе поверхностного покрытия в количестве, достаточном для вспенивания слоя 500 поверхностного покрытия во время образования угля, то есть в количестве больше чем 0 мас. %. В соответствии с другими вариантами осуществления отдельный порофор может присутствовать в количестве 0 мас. % по общей массе состава поверхностного покрытия, потому что реакция образования угля между соединением кислотного донора и карбонизирующимся соединением сама по себе является достаточной для вспенивания состава поверхностного покрытия во время образования угля.

[0050] Полимерное связующее вещество поверхностного покрытия может присутствовать в составе поверхностного покрытия в количестве от приблизительно 50 мас. % до приблизительно 95 мас. % по общей массе состава поверхностного покрытия, включая все значения и поддиапазоны между ними. Связующее вещество поверхностного покрытия может физически стабилизировать вспучивающийся состав внутри состава поверхностного покрытия, чтобы вспучивающийся состав имел по существу однородное распределение всюду в получаемом слое 500 поверхностного покрытия.

[0051] Полимерное связующее вещество поверхностного покрытия может содержать полимер, получаемый из ненасыщенных мономеров. В частности, этот полимер может быть гомополимером или сополимером, получаемым из этиленненасыщенных мономеров, таких как стирол, альфа-метилстирол, полиметилсилоксан, винилтолуол, этилен, пропилен, винилацетат, хлорвинил, винилиденхлорид, акрилонитрил, акриламид, метакриламид, акриловая кислота, метакриловая кислота, (мет)акрилоксипропионовая кислота, итаконовая кислота, аконитовая кислота, малеиновая кислота, монометилмалеат, монометилфумарат, монометилитаконат, различные сложные эфиры алкила (C1-C20) или алкенила (С3-С20) и (мет) акриловой кислоты, различные лаки, связующие на основе латекса и т.п. Используемое в настоящем документе выражение «(мет)акриловый» охватывает как акриловую, так и метакриловую кислоту и их сложные эфиры, например метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, изобутил(мет)акрилат, 2-этилгексил(мет)акрилат, бензил(мет)акрилат, лаурил(мет)акрилат, олеил(мет)акрилат, пальмитил(мет)акрилат, стеарил(мет)акрилат и т.п. В других вариантах осуществления полимерное связующее вещество поверхностного покрытия может включать в себя полимер, содержащий полиуретан, полиэстер, модифицированный полиэстером полиуретан или их комбинацию.

[0052] В соответствии с настоящим изобретением полимерное связующее вещество поверхностного покрытия может содержать карбонизирующийся полимер. В частности, состав поверхностного покрытия может содержать вспучивающийся состав, содержащий соединение кислотного донора, карбонизирующийся полимер и опционально отдельный порофор, а также опционально низкомолекулярные углеродсодержащие соединения. Вспучивающийся состав может дополнительно содержать некарбонизирующееся полимерное связующее вещество поверхностного покрытия.

[0053] Полимерное связующее вещество поверхностного покрытия (включая карбонизирующийся полимер) может иметь температуру стеклования Tg от приблизительно 10°С до приблизительно 80°С, включая все значения и поддиапазоны между ними. Температура обугливания вспучивающегося состава может быть по меньшей мере равной или больше, чем температура стеклования Tg полимерного связующего вещества поверхностного покрытия. Температура обугливания вспучивающегося состава может быть по меньшей мере приблизительно на 60°С больше, чем температура стеклования Tg полимерного связующего вещества поверхностного покрытия. В этом случае полимерное связующее вещество поверхностного покрытия будет переходить в расплавленное состояние по меньшей мере в то же самое время, когда вспучивающийся состав начнет образовывать уголь внутри состава поверхностного покрытия, облегчая тем самым вспучивание и/или вспенивание, которое происходит во время образования угля. В других вариантах осуществления по меньшей мере часть полимерного связующего вещества поверхностного покрытия будет находиться в расплавленном состоянии, когда вспучивающийся состав начнет образовывать уголь внутри состава поверхностного покрытия, облегчая тем самым вспучивание и/или вспенивание, которое происходит во время образования угля.

[0054] В соответствии с некоторыми вариантами осуществления слой 500 поверхностного покрытия может дополнительно содержать композицию герметика. Композиция герметика может содержать полимерное связующее вещество герметика и огнезащитный состав.

[0055] Огнезащитные составы могут присутствовать в составе поверхностного покрытия в количестве от приблизительно 0 мас. % до приблизительно 50 мас. % по общей массе состава поверхностного покрытия, включая все значения и поддиапазоны между ними. Неограничивающие примеры огнезащитного состава могут включать в себя гидроксид аммония, гидроксид магния, гантит, гидромагнезит, кремнезем, полифосфат, меламинцианурат, хлоридные соли, такие как хлористый натрий, оксид сурьмы и бораты, такие как борат кальция, борат магния, борат цинка, и их комбинации. Полимерное связующее вещество герметика может присутствовать в слое 500 поверхностного покрытия в количестве от приблизительно 5 мас. % до приблизительно 100 мас. % по общей массе композиции герметика, включая все значения и поддиапазоны между ними. В некоторых вариантах осуществления полимерное связующее вещество герметика может присутствовать в слое 500 поверхностного покрытия в количестве от приблизительно 10 мас. % до приблизительно 95 мас. % по общей массе композиции герметика, включая все значения и поддиапазоны между ними.

[0056] Полимерное связующее вещество герметика может содержать один или более виниловых или акриловых гомополимеров или сополимеров, образованных из этиленненасыщенных мономеров, таких как этилен или бутадиен, и виниловых мономеров, таких как стирол, сложные эфиры винилового спирта, такие как винилацетат, винилпропионат, винилбутираты, акриловая кислота, метакриловая кислота или сложные эфиры акриловой кислоты и/или сложные эфиры метакриловой кислоты. Сложные эфиры акриловой или метакриловой кислоты могут иметь алкилэфирную часть, содержащую от 1 до 12 атомов углерода, а также ароматические производные акриловой и метакриловой кислоты, и могут включать в себя, например, акриловую и метакриловую кислоту, метилакрилат и метилметакрилат, этилакрилат и этилметакрилат, бутилакрилат и бутилметакрилат, пропилакрилат и пропилметакрилат, 2-этилгексилакрилат и 2-этилгексилметакрилат, циклогексилакрилат и циклогексилметакрилат, децилакрилат и децилметакрилат, изодецилакрилат и изодецилметакрилат, бензилакрилат и бензилметакрилат, а также различные продукты реакции, такие как бутиловый, фениловый и крезилглицидиловый эфиры, прореагировавшие с акриловой и метакриловой кислотами. В одном предпочтительном варианте осуществления связующее вещество герметика содержит самосшивающееся акриловое связующее вещество.

[0057] В соответствии с такими вариантами осуществления слой 500 поверхностного покрытия является единственным интегрально сформированным слоем, посредством чего вспучивающийся состав и композиция герметика смешиваются вместе и располагаются между верхней поверхностью 511 поверхностного покрытия и нижней поверхностью 512 поверхностного покрытия, и окружаются боковой поверхностью 513 поверхностного покрытия слоя 500 поверхностного покрытия. В других вариантах осуществления слой 500 поверхностного покрытия может содержать только вспучивающийся состав и огнезащитный состав, и по существу не содержать полимера герметика. В других вариантах осуществления слой 500 поверхностного покрытия может содержать вспучивающийся состав и по существу не содержать композиции герметика.

[0058] Слой 500 поверхностного покрытия может быть сформирован путем нанесения состава поверхностного покрытия прямо на верхнюю поверхность 411 слоя 400 целлюлозного шпона, опционально с добавлением носителя, такого как вода или растворитель на основе VOC (то есть летучего органического соединения). Состав поверхностного покрытия и носитель могут наноситься распылением, нанесением покрытия с помощью валика, нанесением покрытия методом погружения, нанесением покрытия поливом, кистью, ракелем и т.п. Состав поверхностного покрытия может быть затем отвержден (опционально с добавлением тепла) в течение некоторого времени, формируя тем самым слой 500 поверхностного покрытия на слое 400 целлюлозного шпона. Как было описано ранее, слой 400 целлюлозного шпона может содержать поры на верхней поверхности 411 целлюлозного шпона. Таким образом, когда состав поверхностного покрытия наносится на верхнюю поверхность 411 слоя 400 целлюлозного шпона, по меньшей мере часть состава поверхностного покрытия может проникать в поры, присутствующие в слое 400 целлюлозного шпона, в направлении от верхней поверхности 411 целлюлозного шпона к нижней поверхности 412 целлюлозного шпона.

[0059] Строительная панель 10 по настоящему изобретению может содержать ламинированную структуру, в которой слой 500 поверхностного покрытия располагается на слое 400 целлюлозного шпона, слой 400 целлюлозного шпона располагается на адгезивном слое 300, и адгезивный слой располагается на слое 200 субстрата. Полная толщина tP строительной панели 10 может быть получена суммированием толщины субстрата tS, толщины адгезива tA, толщины целлюлозного шпона tv и толщины поверхностного покрытия tTC следующим образом:

tp=ts+tA+tv+tTC

[0060] Верхняя поверхность 211 слоя 200 субстрата может напрямую контактировать с нижней адгезивной поверхностью 312 адгезивного слоя 300, а верхняя адгезивная поверхность 311 адгезивного слоя 300 может напрямую контактировать с нижней поверхностью 412 слоя 400 целлюлозного шпона таким образом, что адгезивный слой 300 адгезивным образом связывает вместе слой 400 целлюлозного шпона и слой 200 субстрата. Нижняя поверхность 512 поверхностного покрытия может напрямую контактировать с верхней поверхностью 411 целлюлозного шпона таким образом, что верхняя поверхность 511 поверхностного покрытия образует по меньшей мере часть верхней главной поверхности 11 строительной панели 10. Нижняя поверхность 212 субстрата может формировать по меньшей мере часть нижней главной поверхности 12 строительной панели 10.

[0061] Обращаясь теперь к Фиг. 3, другие варианты осуществления настоящего изобретения включают в себя слой 500 поверхностного покрытия, содержащий первый подслой 540 и второй подслой 550. Первый подслой 540 может располагаться непосредственно на слое 400 целлюлозного шпона, а второй подслой 550 может располагаться непосредственно на первом подслое 540.

[0062] Первый подслой 540 может содержать композицию герметика. Композиция герметика может содержать полимерное связующее вещество герметика и огнезащитный состав. Полимерное связующее вещество герметика может присутствовать в композиции герметика целлюлозного слоя в количестве от приблизительно 50 мас. % до приблизительно 100 мас. % по общей массе композиции герметика, включая все значения и поддиапазоны между ними. Огнезащитный состав может присутствовать в композиции герметика целлюлозного слоя в количестве от приблизительно 0 мас. % до приблизительно 50 мас. % по общей массе композиции герметика целлюлозного слоя, включая все значения и поддиапазоны между ними.

[0063] Полимерное связующее вещество герметика может содержать один или более виниловых или акриловых гомополимеров или сополимеров, образованных из этиленненасыщенных мономеров, таких как этилен или бутадиен, и виниловых мономеров, таких как стирол, сложные эфиры винилового спирта, такие как винилацетат, винилпропионат, винилбутираты, акриловая кислота, метакриловая кислота или сложные эфиры акриловой кислоты и/или сложные эфиры метакриловой кислоты. Сложные эфиры акриловой или метакриловой кислоты могут иметь алкилэфирную часть, содержащую от 1 до 12 атомов углерода, а также ароматические производные акриловой и метакриловой кислоты, и могут включать в себя, например, акриловую и метакриловую кислоту, метилакрилат и метилметакрилат, этилакрилат и этилметакрилат, бутилакрилат и бутилметакрилат, пропилакрилат и пропилметакрилат, 2-этилгексилакрилат и 2-этилгексилметакрилат, циклогексилакрилат и циклогексилметакрилат, децилакрилат и децилметакрилат, изодецилакрилат и изодецилметакрилат, бензилакрилат и бензилметакрилат, а также различные продукты реакции, такие как бутиловый, фениловый и крезилглицидиловый эфиры, прореагировавшие с акриловой и метакриловой кислотами. В одном предпочтительном варианте осуществления связующее вещество герметика содержит самосшивающееся акриловое связующее вещество.

[0064] Огнезащитный состав первого подслоя 540 может включать в себя гидроксид аммония, гидроксид магния, гантит, гидромагнезит, кремнезем, полифосфат, меламинцианурат, хлоридные соли, такие как хлористый натрий, оксид сурьмы и бораты, такие как борат кальция, борат магния, борат цинка, и их комбинации.

[0065] Первый подслой 540 может быть сформирован путем нанесения композиции герметика во влажном состоянии непосредственно на верхнюю поверхность 411 слоя 400 целлюлозного шпона. Композиция герметика во влажном состоянии может дополнительно содержать носитель в количестве от приблизительно 20 мас. % до приблизительно 60 мас. % по общей массе композиции герметика целлюлозного слоя во влажном состоянии, включая все значения и поддиапазоны между ними. Носитель может быть выбран из воды, органического растворителя или их комбинации. В одном предпочтительном варианте осуществления композиция герметика во влажном состоянии является водоразбавляемой системой, имеющей носитель из воды и низкое содержание VOC (то есть летучего органического соединения), то есть по существу не содержащей растворителей VOC. Связующее вещество герметика может быть самосшивающимся.

[0066] Композиция герметика может быть затем отверждена (опционально с добавлением тепла) в течение некоторого первого интервала времени, посредством чего формируется первый подслой 540 на слое 400 целлюлозного шпона. Полученный первый подслой 540 может содержать верхнюю поверхность 541 первого подслоя и нижнюю поверхность 542 первого подслоя, противоположную верхней поверхности 541 первого подслоя. Первый подслой 540 может иметь толщину «tTC1», измеряемую от верхней поверхности 541 первого подслоя до нижней поверхности 542 первого подслоя. Толщина первого подслоя tTC1 может варьироваться от 1 мил до 6 мил, включая все значения и поддиапазоны между ними. Первый подслой 540 может содержать боковую поверхность 543 первого подслоя, которая проходит от верхней поверхности 541 первого подслоя до нижней поверхности 542 первого подслоя и формирует периметр первого подслоя 540.

[0067] Второй подслой 550 может быть сформирован путем непосредственного нанесения ранее описанного состава поверхностного покрытия (то есть содержащего вспучивающийся состав и опционально полимерное связующее вещество поверхностного покрытия) на верхнюю поверхность 541 первого подслоя 540. Состав поверхностного покрытия может быть затем отвержден (опционально с добавлением тепла) в течение некоторого второго промежутка времени, формируя тем самым второй подслой 550 на первом подслое 540. Полученный второй подслой 550 может содержать верхнюю поверхность 551 второго подслоя и нижнюю поверхность 552 второго подслоя, противоположную верхней поверхности 551 второго подслоя.

[0068] Второй подслой 550 может иметь толщину «tTC2», измеряемую от верхней поверхности 551 второго подслоя до нижней поверхности 552 второго подслоя. Толщина второго подслоя tTC2 может составлять от приблизительно 3 мил до приблизительно 20 мил. Второй подслой 550 может содержать боковую поверхность 553 второго подслоя, которая проходит от верхней поверхности 551 второго подслоя до нижней поверхности 552 второго подслоя и формирует периметр второго подслоя 550.

[0069] Боковая поверхность 543 первого подслоя и боковая поверхность 553 второго подслоя могут формировать по меньшей мере часть боковой поверхности 513 поверхностного покрытия. Иначе говоря, боковая поверхность 513 поверхностного покрытия может содержать боковую поверхность 543 первого подслоя и боковую поверхность 553 второго подслоя. Полная толщина tTC слоя 500 поверхностного покрытия может быть получена путем суммирования толщины первого подслоя tTC1 и толщины второго подслоя tTC2 следующим образом:

tTC=tTC1+tTC2

[0070] В соответствии с этими вариантами осуществления нижняя поверхность 542 первого подслоя 540 может контактировать с верхней поверхностью 411 слоя 400 целлюлозного шпона. Верхняя поверхность первого 541 подслоя может контактировать с нижней поверхностью 552 второго подслоя 550. Верхняя поверхность 551 второго подслоя может формировать по меньшей мере часть верхней поверхности 511 слоя 500 поверхностного покрытия. Нижняя поверхность 542 первого подслоя может формировать по меньшей мере часть нижней поверхности 512 слоя 500 поверхностного покрытия. Верхняя поверхность 551 второго подслоя может формировать по меньшей мере часть верхней главной поверхности 11 строительной панели 10.

[0071] Как было описано ранее, слой 400 целлюлозного шпона может содержать поры на верхней поверхности 411 целлюлозного шпона. Когда композиция герметика целлюлозного слоя первого подслоя 540 наносится на верхнюю поверхность 411 слоя 400 целлюлозного шпона, по меньшей мере часть композиции герметика целлюлозного слоя может проникать в поры, существующие в слое 400 целлюлозного шпона, в направлении от верхней поверхности 411 целлюлозного шпона к нижней поверхности 412 целлюлозного шпона. В результате первый подслой 540 может формировать физический барьер, который по меньшей мере частично герметизирует верхнюю поверхность 411 слоя 400 целлюлозного шпона от второго подслоя 550. Физический барьер, сформированный первым подслоем 540, может предотвращать проникновение по меньшей мере части второго подслоя 550 (который содержит вспучивающийся состав) в поры, присутствующие на верхней поверхности 411 слоя 400 целлюлозного шпона. В соответствии с некоторыми вариантами осуществления образующий уголь изоляционный барьер, который создается вспучивающимся составом второго подслоя 540, может быть отделен от верхней поверхности 411 слоя 400 целлюлозного шпона расстоянием, равным толщине tTC1 первого подслоя.

[0072] Обращаясь теперь к Фиг. 4, в других вариантах осуществления слой 500 поверхностного покрытия может дополнительно содержать третий подслой 560 на втором подслое 550, который располагается на первом подслое 540, который располагается на слое 400 целлюлозного шпона. Третий подслой 560 может быть сформирован из состава гидроизолирующего слоя, который придает гидроизолирующие свойства получаемому третьему подслою 560. Состав гидроизолирующего слоя может состоять из гидрофобного полимерного связующего вещества, которое может быть сшитым или не сшитым, а также различных добавок и наполнителей. Неограничивающие примеры гидрофобного полимерного связующего вещества производятся из ненасыщенных мономеров. В частности, гидрофобный полимер может быть гомополимером или сополимером, получаемым из этиленненасыщенных мономеров, таких как стирол, альфа-метилстирол, винилтолуол, этилен, пропилен, винилацетат, хлорвинил, винилиденхлорид, акрилонитрил, акриламид, метакриламид, акриловая кислота, метакриловая кислота, (мет)акрилоксипропионовая кислота, итаконовая кислота, аконитовая кислота, малеиновая кислота, монометилмалеат, монометилфумарат, монометилитаконат, различные сложные эфиры алкила (C1-C20) или алкенила (С3-С20) и (мет) акриловой кислоты и т.п. Используемое в настоящем документе выражение «(мет)акриловый» охватывает как акриловую, так и метакриловую кислоту и их сложные эфиры, например метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, изобутил(мет)акрилат, 2-этилгексил(мет)акрилат, бензил(мет)акрилат, лаурил(мет)акрилат, олеил(мет)акрилат, пальмитил(мет)акрилат, стеарил(мет)акрилат и т.п. В других вариантах осуществления гидрофобное полимерное связующее вещество поверхностного покрытия может включать в себя полимер, содержащий полиуретан, полиэстер, модифицированный полиэстером полиуретан, эпоксид или их комбинацию.

[0073] Гидрофобный полимер может присутствовать в количестве от приблизительно 70 мас. % до приблизительно 100 мас. % по общей массе состава гидроизолирующего слоя, включая все значения и поддиапазоны между ними.

[0074] Третий подслой 560 может быть сформирован путем нанесения состава гидроизолирующего слоя с добавлением одного или более органических растворителей. Неограничивающие примеры органических растворителей включают в себя толуол, этанол, ацетон, бутилацетат, метилэтилкетон и этил-3-этоксипропионат. Состав барьера может присутствовать в массовом отношении к органическому растворителю от приблизительно 5:1 до приблизительно 1:20. После нанесения на верхнюю поверхность 551 второго подслоя состав гидроизолирующего слоя может быть высушен в течение третьего промежутка времени, опционально при повышенной температуре, достаточной для удаления любого органического растворителя. Получаемый третий подслой 560 может быть непрерывным или прерывистым покрытием, имеющим верхнюю поверхность 561 третьего подслоя и нижнюю поверхность 562 третьего подслоя, противоположную верхней поверхности 561 третьего подслоя. Третий подслой 560 может иметь толщину «tTC3», измеряемую от верхней поверхности 561 третьего подслоя до нижней поверхности 562 третьего подслоя. Толщина третьего подслоя tTC3 может составлять от приблизительно 1 мил до приблизительно 6 мил. Третий подслой 560 может содержать боковую поверхность 563 третьего подслоя, которая проходит от верхней поверхности 561 третьего подслоя до нижней поверхности 562 третьего подслоя и формирует периметр третьего подслоя 560.

[0075] В соответствии с такими вариантами осуществления полная толщина tTC слоя 500 поверхностного покрытия может быть получена путем суммирования толщины первого подслоя tTC1, толщины второго подслоя tTC2 и толщины третьего подслоя tTC3 следующим образом:

tTC=tTC1+tTC2+tTC3

[0076] В соответствии с этими другими вариантами осуществления нижняя поверхность 542 первого подслоя 540 может контактировать с верхней поверхностью 411 слоя 400 целлюлозного шпона. Верхняя поверхность первого 541 подслоя может контактировать с нижней поверхностью 552 второго подслоя 550. Верхняя поверхность 551 второго подслоя может контактировать с нижней поверхностью 562 третьего подслоя 560. Верхняя поверхность 561 третьего подслоя может формировать по меньшей мере часть верхней поверхности 511 слоя 500 поверхностного покрытия. Нижняя поверхность 542 первого подслоя может формировать по меньшей мере часть нижней поверхности 512 слоя 500 поверхностного покрытия. Верхняя поверхность 561 третьего подслоя может формировать по меньшей мере часть верхней главной поверхности 11 строительной панели 10.

[0077] В соответствии с другими вариантами осуществления слой 500 поверхностного покрытия может содержать только второй подслой 550 и третий подслой 560 без первого подслоя 540 (не показано). В таких вариантах осуществления второй подслой 550 может располагаться непосредственно на верхней поверхности 411 слоя 400 целлюлозного шпона, а третий подслой 560 может располагаться непосредственно на верхней поверхности 551 второго подслоя 550. В таких вариантах осуществления второй подслой 550 действует как герметик и способен герметизировать пористую верхнюю поверхность 411 слоя 400 целлюлозного шпона, одновременно действуя в качестве образующего уголь вспучивающегося слоя.

[0078] В соответствии с другими вариантами осуществления слой 500 поверхностного покрытия может содержать только второй подслой 550. В таких вариантах осуществления второй подслой 550 действует как герметик и способен герметизировать пористую верхнюю поверхность 411 слоя 400 целлюлозного шпона, одновременно действуя в качестве образующего уголь вспучивающегося слоя в тех ситуациях, когда влагостойкость покрытия не требуется.

[0079] Строительная панель 10 по настоящему изобретению может быть сформирована сначала очисткой или обезжириванием верхней главной поверхности слоя субстрата механическими или химическими средствами, или их комбинацией. Неограничивающие примеры обезжиривания могут включать в себя пескоструйную обработку или использование химической ванны для очистки поверхности субстрата. Адгезивная композиция может быть затем нагрета до температуры применения, составляющей от приблизительно 120°С до приблизительно 160°С, понижая тем самым вязкость адгезивной композиции до текучего жидкого или полужидкого состояния. Эта адгезивная композиция может быть затем нанесена по меньшей мере на одну из верхней поверхности 211 субстрата или нижней поверхности 412 целлюлозного шпона. Адгезивная композиция может наноситься путем нанесения покрытия с помощью валика, нанесением покрытия распылением, нанесением покрытия методом погружения и т.п.

[0080] Адгезивная композиция по настоящему изобретению может приобретать значительную сырую прочность приблизительно через 30 секунд после ее нанесения по меньшей мере на один из слоя субстрата или слоя 400 целлюлозного шпона. Адгезивная композиция может также иметь время схватывания вплоть до приблизительно 60 после ее нанесения на слой 200 субстрата. До истечения времени схватывания верхняя поверхность 211 субстрата совмещается с нижней поверхностью 412 целлюлозного шпона с адгезивной композицией между ними, связывая тем самым верхнюю поверхность 211 субстрата с нижней поверхностью 412 целлюлозного шпона посредством этой адгезивной композиции. Затем давление может быть приложено по меньшей мере к одной из верхней поверхности 411 слоя 400 целлюлозного шпона или нижней поверхности 212 слоя 200 субстрата для того, чтобы гарантировать надлежащее соединение склеиванием.

[0081] Каждый подслой 540, 550, 560 может быть индивидуально нанесен путем распыления, нанесения покрытия с помощью валика, нанесения покрытия методом погружения, нанесения покрытия поливом, кистью, ракелем и т.п. В частности, первый подслой 540 может быть нанесен на верхнюю поверхность 411 слоя 400 целлюлозного шпона. Первый подслой 540 может быть затем опционально нагрет до температуры от приблизительно 10°С до приблизительно 60°С для того, чтобы частично или полностью отвердить первый подслой 540. Второй подслой 550 может быть затем нанесен на верхнюю поверхность 541 первого подслоя. Второй подслой 550 затем может быть опционально нагрет до температуры от приблизительно 10°С до приблизительно 60°С для того, чтобы частично или полностью отвердить второй подслой 550. Третий подслой 560 может быть затем нанесен на верхнюю поверхность 551 второго подслоя. Третий подслой 560 затем может быть опционально нагрет до температуры от приблизительно 10°С до приблизительно 60°С для того, чтобы частично или полностью отвердить третий подслой 560, получая тем самым ламинированную структуру по настоящему изобретению. Эта стрламинированная структура может затем нагреваться в печи для полного отверждения адгезивного слоя 300 и слоя 500 поверхностного покрытия в течение четвертого периода времени.

[0082] В соответствии с настоящим изобретением стрламинированная структура, содержащая адгезивный слой 300 и слой 500 поверхностного покрытия в комбинации со слоем 400 целлюлозного шпона и слоем 200 субстрата, дает строительную панель 10, имеющую превосходную прочность ламинирования не только во время нормальной эксплуатации во внутренней окружающей среде, но также и во время пожара в активной среде 2 помещения. В частности, два механизма обеспечивают превосходные характеристики. Модифицированный полиэстером полиуретан позволяет наносить расплав адгезивного вещества, который быстро формирует значительную сырую прочность и не жертвует при этом временем схватывания, которое необходимо для того, чтобы должным образом нанести адгезивную композицию во время изготовления. Дополнительно к этому, присутствие отверждаемых влагой полимеров в адгезивном веществе увеличивает степень образования поперечных связей в полимерном связующем веществе, увеличивая температуру размягчения адгезивного вещества, что в свою очередь задерживает расслаивание при высоких температурах. Получаемый адгезивный слой обладает превосходными характеристиками во время производства и в условиях высокой температуры, что приводит к существенной задержке в деформации адгезивного слоя 300 под нагрузкой при повышенных температурах, задерживая тем самым отслаивание слоя 400 шпона от слоя 200 субстрата при повышенных температурах, особенно при таких температурах, которые возникают при пожаре в активной среде 2 помещения.

[0083] Кроме того, вспучивающийся состав слоя 500 поверхностного покрытия помогает обеспечить теплоизоляционный барьер для слоя 400 целлюлозного шпона, помогая тем самым предотвратить возгорание слоя 400 целлюлозного шпона во время пожара и распространение огня через строительную панель 10. Многослойный слой 500 поверхностного покрытия, содержащий первый подслой 540 герметика целлюлозного слоя, может также по меньшей мере частично герметизировать поры и верхнюю поверхность 411 целлюлозного шпона таким образом, что по меньшей мере часть образующего уголь изоляционного барьера формируется на некотором расстоянии от верхней поверхности 411 слоя 400 целлюлозного шпона, дополнительно защищая слой 400 целлюлозного шпона от воспламенения при пожаре. Дополнительно к этому, композиция герметика третьего подслоя 560 гарантирует, что вспучивающийся состав нижележащих подслоев 540, 550 остается активным в течение длительных периодов времени в том случае, если внутреннее пространство загорается спустя годы после начальной установки.

[0084] Обращаясь к Фиг. 5, строительная панель 10 по настоящему изобретению может быть потолочной панелью (как показано потолочной системой на Фиг. 5), стеновой панелью и т.п. Нижняя главная поверхность 12 потолочной панели 10 по настоящему изобретению может быть обращена к пространству 3 между перекрытием и подвесным потолком внутреннего пространства потолочной системы 1. Верхняя главная поверхность 11 потолочной панели 10 по настоящему изобретению может быть обращена к активному пространству 2 внутреннего пространства потолочной системы 1.

[0085] Стрламинированная структура по настоящему изобретению приводит к строительной панели 10, которая соответствует по меньшей мере Классу В, предпочтительно Классу А степени пожарной безопасности в соответствии с методологией, сформулированной в стандарте ASTM Е84 (Способ стандартного теста для определения характеристик горения поверхности строительных материалов) без внешней поддержки одной или более главных поверхностей 11, 12 строительной панели 10, такой как стержни, полосы и/или проволочная сетка.

[0086] В непроиллюстрированных вариантах осуществления настоящее изобретение может включать в себя строительную панель, имеющую верхнюю главную поверхность, противоположную нижней главной поверхности, содержащую целлюлозный слой (также называемый «целлюлозным субстратом» в этом варианте осуществления), и слой поверхностного покрытия. Целлюлозный субстрат является самонесущим и содержит верхнюю целлюлозную поверхность и нижнюю целлюлозную поверхность, противоположную верхней целлюлозной поверхности. Неограничивающие примеры целлюлозного субстрата могут включать в себя древесноволокнистую плиту средней плотности, деревянные доски и т.п. Целлюлозный субстрат может иметь толщину, измеряемую от нижней целлюлозной поверхности до верхней целлюлозной поверхности, составляющую вплоть до приблизительно 3 дюймов, включая все промежуточные значения и поддиапазоны.

[0087] Строительная панель таких вариантов осуществления может иметь слой поверхностного покрытия, нанесенный по меньшей мере на одну из верхней целлюлозной поверхности или нижней целлюлозной поверхности целлюлозного слоя. Слой поверхностного покрытия содержит верхнюю поверхность поверхностного покрытия, противоположную нижней поверхности поверхностного покрытия. В соответствии с такими вариантами осуществления нижняя поверхность поверхностного покрытия может контактировать непосредственно с верхней целлюлозной поверхностью целлюлозного субстрата. Слой поверхностного покрытия содержит по меньшей мере второй подслой и опционально первый подслой и третий подслой, описанные ранее. Верхняя главная поверхность строительной панели может содержать верхнюю поверхность слоя поверхностного покрытия, а нижняя главная поверхность строительной панели может содержать нижнюю целлюлозную поверхность целлюлозного слоя.

[0088] Следующие примеры были подготовлены в соответствии с настоящим изобретением. Настоящее изобретение не ограничивается описанными в настоящем документе примерами.

ПРИМЕРЫ

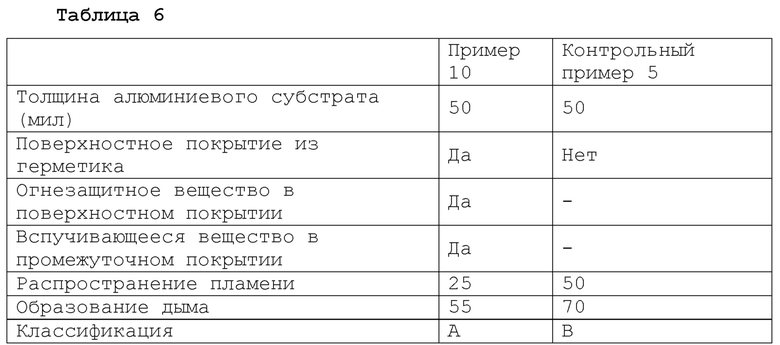

[0089] Эксперимент 1

[0090] Первый эксперимент был выполнен путем подготовки двух строительных панелей в соответствии со следующей методологией. Слой древесного шпона приклеивался к слою алюминиевого субстрата с использованием термоплавкого полиуретанового адгезива, содержащего огнезащитный состав. Слой древесного шпона имел толщину приблизительно 30 мил, а алюминиевый субстрат имел толщину приблизительно 27 мил. Для одной из строительных панелей открытая верхняя поверхность слоя древесного шпона была покрыта традиционным отверждаемым ультрафиолетом поверхностным покрытием, содержащим функционализированный акрилатом полимер, имеющим толщину от приблизительно 1 мил до приблизительно 2 мил. Другая строительная панель была оставлена непокрытой. Каждая из этих строительных панелей была затем подвергнута тесту ASTM Е-84 для измерения поверхностного распространения пламени и плотности дыма. Результаты показаны в Таблице 1.

[0091] Как видно из Таблицы 1, присутствие отверждаемого ультрафиолетом покрытия, традиционного для таких продуктов, не изменяло огнестойкость этой конструкции. Эта конструкция считается неклассифицируемой («NC») в соответствии со строительными нормами, как с покрытием, так и без покрытия.

[0092] Эксперимент 2

[0093] Второй эксперимент был выполнен путем подготовки двух строительных панелей в соответствии со следующей методологией. Слой древесного шпона приклеивался к слою алюминиевого субстрата с использованием термоплавкого полиуретанового адгезива, содержащего огнезащитный состав. Слой древесного шпона имел толщину приблизительно 30 мил, а алюминиевый субстрат имел толщину приблизительно 40 мил. Для одной из строительных панелей открытая верхняя поверхность слоя древесного шпона была покрыта водоразбавляемым акриловым покрытием, имеющим толщину от приблизительно 1 мил до приблизительно 2 мил. Другая строительная панель была оставлена непокрытой. Каждая из этих строительных панелей была затем подвергнута тесту ASTM Е-84 для измерения поверхностного распространения пламени и плотности дыма. Результаты показаны в Таблице 2.

[0094] Как видно из Таблицы 2, присутствие поверхностного покрытия улучшило огнестойкость строительной панели. Однако для того, чтобы получить огнестойкость Класса А, строительные нормы требуют распространения пламени 25 или меньше, и образования дыма меньше чем 450. Следовательно, огнестойкость панелей Эксперимента 2 требует улучшения.

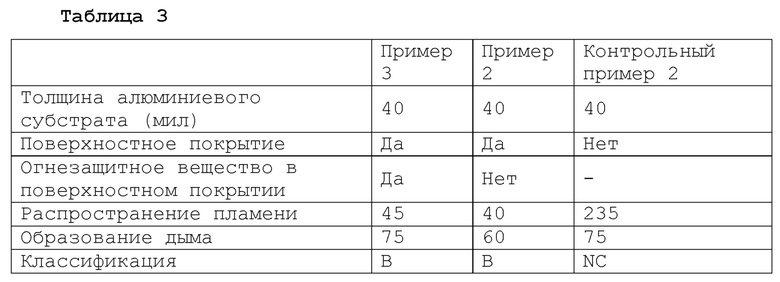

[0095] Эксперимент 3

[0096] Третий эксперимент был выполнен путем подготовки дополнительной строительной панели в соответствии с той же самой методологией, что и в Эксперименте 2, за исключением того, что верхняя поверхность слоя деревянного шпона была покрыта водоразбавляемым акриловым покрытием, которое было дополнительно модифицировано так, чтобы оно содержало 8 мас. % огнезащитного состава. Полученное поверхностное покрытие имело толщину от приблизительно 1 мил до приблизительно 2 мил. Строительная панель Эксперимента 3 была затем подвергнута тесту ASTM Е-84 для измерения поверхностного распространения пламени и плотности дыма. Результаты Экспериментов 2 и 3 приведены ниже в Таблице 3.

[0097] Как видно из Таблицы 3, при учете известных вариаций результатов испытаний между Экспериментами 2 и 3 добавление традиционного огнезащитного состава к поверхностному покрытию не оказало влияния на огнестойкость конструкции (измеряемую в соответствии с тестом ASTM Е-84) по сравнению с материалом без огнезащитного состава. Следовательно, требуется улучшенный, нетрадиционный огнезащитный барьер.

[0098] Эксперимент 4

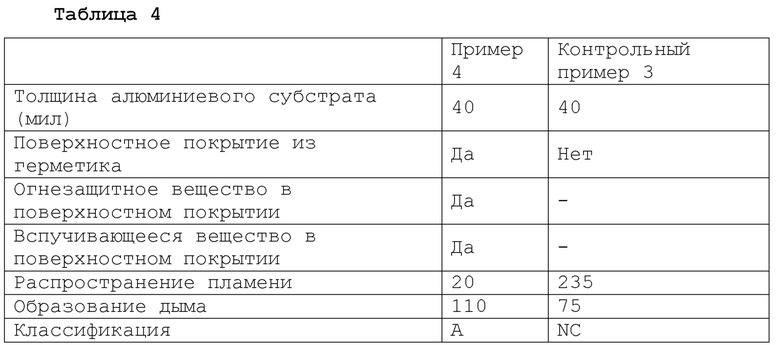

[0099] Четвертый эксперимент был выполнен для тестирования единственного слоя поверхностного покрытия, содержащего герметик и вспучивающийся состав, для чего четвертый эксперимент был выполнен путем подготовки первой строительной панели в соответствии с методологией настоящего изобретения и второй непокрытой строительной панели в качестве контрольной.

[0100] Слой древесного шпона приклеивался к слою алюминиевого субстрата с использованием термоплавкого полиуретанового адгезива, содержащего огнезащитный состав. Слой древесного шпона имел толщину приблизительно 30 мил, а алюминиевый субстрат имел толщину приблизительно 40 мил. Для одной из строительных панелей открытая верхняя поверхность слоя деревянного шпона была покрыта герметиком во влажном состоянии, содержащем огнезащитный состав из неорганической соли, а также трехкомпонентный вспучивающийся состав, содержащий (1) пентаэритрит в количестве от приблизительно 5 мас. % до приблизительно 40 мас. %, (2) поли(винилбутираль) в количестве от приблизительно 5 мас. % до приблизительно 40 мас. %, и (3) пятиокись сурьмы в количестве от приблизительно 1 мас. % до приблизительно 5 мас. %, где все количества указаны по общей массе влажного поверхностного покрытия, а остаток является носителем. Герметик древесины дополнительно содержит кремнезем. Получаемое поверхностное покрытие имеет толщину от приблизительно 2 мил до приблизительно 5 мил и плотность нанесения от приблизительно 55 г/кв.фут до приблизительно 60 г/кв.фут. Другая строительная панель была оставлена непокрытой. Каждая из этих строительных панелей была затем подвергнута тесту ASTM Е-84 для измерения поверхностного распространения пламени и плотности дыма. Результаты показаны в Таблице 4.

[0101] Как видно из Таблицы 4, добавление вспучивающегося состава сдвинуло степень пожарной безопасности к Классу А по распространению огня в соответствии с тестом ASTM Е-84.

[0102] Эксперимент 5

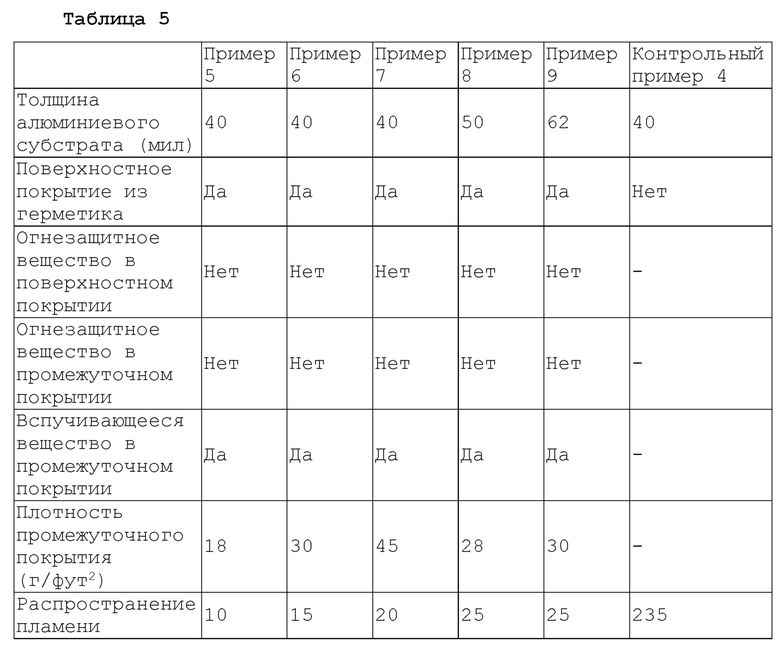

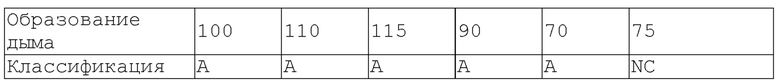

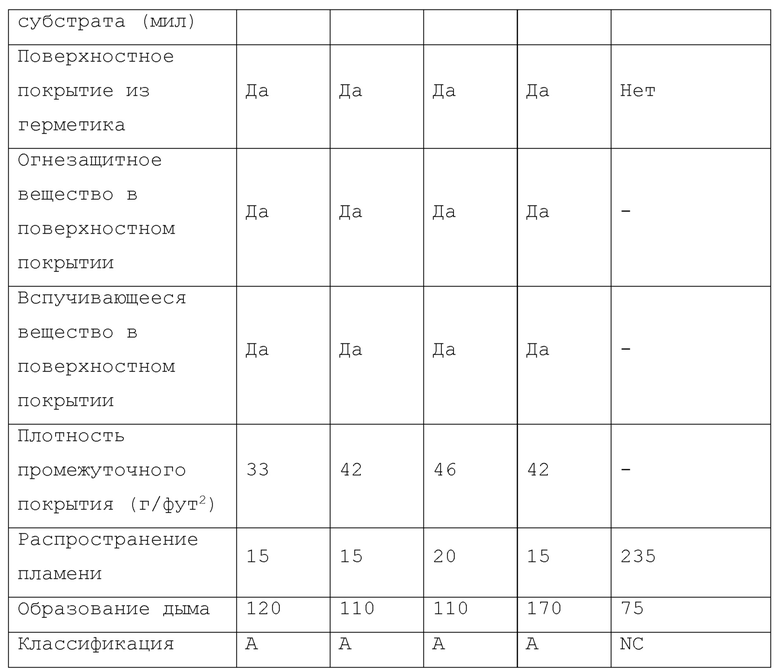

[0103] Пятый эксперимент был выполнен для тестирования отдельных слоев герметика поверхностного покрытия и промежуточного слоя, содержащего вспучивающийся состав, для чего пятый эксперимент был выполнен путем подготовки пяти строительных панелей в соответствии с методологией настоящего изобретения и шестой непокрытой строительной панели в качестве контрольной.

[0104] Слой древесного шпона приклеивался к слою алюминиевого субстрата с использованием термоплавкого полиуретанового адгезива, содержащего огнезащитный состав. Слой древесного шпона имел толщину приблизительно 30 мил. Использованный алюминиевый субстрат имел толщину от приблизительно 40 мил до приблизительно 62 мил, как описано далее в настоящем документе. Четыре из этих строительных панелей имели открытую верхнюю поверхность слоя деревянного шпона, покрытую промежуточным покрытием, которое включало в себя вспучивающийся состав, содержащий полифосфат, состоящий из фосфорной кислоты или полифосфата, сформированного из фосфорной кислоты, в количестве от приблизительно 5 мас. % до приблизительно 25 мас. %, и аминосодержащие соединения, содержащие меламин, триметиламин и гексаметилентетрамин в количестве от приблизительно 5 мас. % до приблизительно 25 мас. %, где все количества указаны по общей массе влажного промежуточного слоя, а остаток является носителем. Промежуточное покрытие дополнительно содержит кремнезем в количестве от ненулевого значения до приблизительно 5 мас. % по общей массе промежуточного слоя. Полученное промежуточное покрытие для этих четырех строительных панелей имело толщину от приблизительно 2 мил до приблизительно 4 мил. Поверхностное покрытие из стандартного коммерческого герметизирующего бесцветного лака, состоящего из различных углеводородов, было затем нанесено на промежуточное покрытие для того, чтобы обеспечить влагозащиту вспучивающемсяу покрытию. Слой шпона шестой строительной панели в этом эксперименте оставался непокрытым.

[0105] Каждая из этих строительных панелей была затем подвергнута тесту ASTM Е-84 для измерения поверхностного распространения пламени и плотности дыма. Результаты показаны в Таблице 5.

[0106] Как видно из Таблицы 5, добавление вспучивающегося состава сдвинуло степень пожарной безопасности в сторону лучших оценок распространения пламени в диапазоне оценок применения и толщин алюминия. Дополнительно к этому, превосходная степень пожарной безопасности была достигнута даже с поверхностным покрытием из герметика, который улучшает влагостойкость слоя шпона строительной панели. Хотя было небольшое уменьшение в оценках выделения дыма для панелей Экспериментов 5-9 по сравнению с контрольным Примером 4, панели Экспериментов 5-9 имели дымовыделение значительно ниже заданного порога 450 - это соображение для дымовыделения является тем же самым для всех последующих экспериментов и примеров.

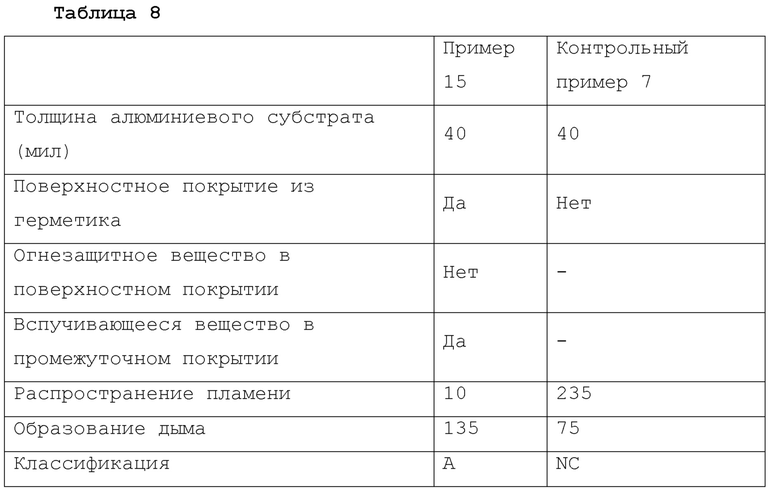

[0107] Эксперимент 6

[0108] Шестой эксперимент был выполнен для тестирования отдельных слоев герметика поверхностного покрытия и промежуточного слоя, содержащего вспучивающийся состав, для чего шестой эксперимент был выполнен путем подготовки одной строительной панели в соответствии с методологией настоящего изобретения и второй непокрытой строительной панели в качестве контрольной.