ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Варианты осуществления настоящего изобретения относятся к способу изготовления строительной панели, такой как панель пола, стеновая панель, потолочная панель, компонент мебели или тому подобное.

ТЕХНИЧЕСКИЕ ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Покрытие пола из ламината прямого прессования на древесноволокнистой основе обычно содержит сердцевину из древесноволокнистой плиты с толщиной 6-12 мм, верхний декоративный поверхностный слой из ламината, имеющий толщину 0,2 мм, и нижний балансирующий слой из ламината, пластика, бумаги или аналогичного материала, имеющий толщину 0,1-0,2 мм.

Поверхность ламината, как правило, содержит два листа бумаги, а именно отпечатанную декоративную бумагу, имеющую толщину 0,1 мм, и прозрачный бумажный верхний защитный слой, имеющий толщину 0,05-0,1 мм, наложенный поверх декоративной бумаги и предназначенный для защиты декоративной бумаги от абразивного износа. Печатный рисунок на декоративной непрозрачной бумаге имеет толщину, составляющую всего лишь 0,01 мм. Прозрачный верхний защитный слой, который обычно образован из измельченных волокон (например, волокон из -целлюлозы), содержит износостойкие частицы, такие как небольшие твердые и прозрачные частицы оксида алюминия. Измельченные волокна являются сравнительно длинными и имеют длину, составляющую приблизительно 0,5-5 мм, и это придает верхнему защитному бумажному слою требуемую прочность. Для обеспечения прозрачности все натуральные смолы, которые имеются в волокнах первичной древесины, были удалены, и частицы оксида алюминия нанесены в виде очень тонкого слоя поверх декоративной бумаги. Поверхностный слой ламинированного напольного покрытия характеризуется тем, что декоративные свойства и износостойкость, как правило, обеспечиваются посредством двух отдельных слоев, наложенных один поверх другого.

Отпечатанную декоративную бумагу и верхний защитный слой пропитывают меламиноформальдегидной смолой и прикрепляют путем ламинирования к сердцевине на древесноволокнистой основе или сердцевине из древесностружечной плиты под действием тепла и давления.

Частицы оксида алюминия могут иметь размер в диапазоне от 20 до 100 микрон. Частицы могут быть включены в поверхностный слой несколькими способами. Например, они могут быть введены в целлюлозную массу во время изготовления верхнего защитного бумажного слоя. Они также могут быть нанесены путем распыления на мокрый лак во время процедуры пропитки верхнего защитного слоя или введены в лак, используемый для пропитки верхнего защитного слоя.

Износостойкий слой может быть также образован без целлюлозного верхнего защитного слоя. В таком случае меламиноформальдегидную смолу и частицы оксида алюминия наносят в виде лакового слоя непосредственно на декоративную бумагу способами, аналогичными описанным выше. Подобный износостойкий слой, как правило, называют жидким верхним защитным слоем.

При данном способе изготовления может быть получена очень стойкая к износу поверхность, и поверхность данного типа используется главным образом в ламинированных напольных покрытиях, но она также может быть использована в компонентах мебели и аналогичных применениях. Высококачественные ламинированные напольные покрытия имеют износостойкость, составляющую 4000-6000 оборотов, что соответствует классам АС4 и АС5 абразивного износа, определенным посредством абразиметра Табера в соответствии со стандартом ISO.

Также известно, что износостойкость поверхности лакированного дерева может быть значительно повышена посредством включения частиц оксида алюминия в прозрачный лак, покрывающий деревянную поверхность.

Наиболее распространенным материалом сердцевины, используемым в ламинированных напольных покрытиях, является древесноволокнистая плита с высокой плотностью и хорошей стабильностью, обычно называемая HDF (High Density Fibreboard) - древесноволокнистой плитой высокой плотности. Иногда также MDF - древесноволокнистая плита средней плотности (Medium Density Fibreboard) - используется в качестве сердцевины. Также используются другие материалы сердцевины, такие как древесностружечная плита.

В последнее время были разработаны новые «безбумажные» типы напольных покрытий, при этом используется технология с нанесением порошкообразных материалов для получения твердой поверхности ламината, содержащей по существу однородную смесь обработанных или необработанных древесных частиц, связующих и износостойких частиц. Подобные типы напольных покрытий названы ниже «твердыми ламинированными» напольными покрытиями. Износостойкие частицы предпочтительно представляют собой частицы оксида алюминия, и связующие предпочтительно представляют собой термоотверждающиеся/термореактивные смоля, такие как меламиноформальдегидная смола. Другими пригодными материалами являются, например, кремнезем или карбид кремния. Как правило, все данные материалы предпочтительно наносят в сухом состоянии в виде порошкообразной смеси на сердцевину из древесноволокнистой плиты высокой плотности (HDF) и подвергают отверждению под действием тепла и давления для образования сплошного твердого слоя ламината с толщиной 0,2-1,0 мм. Сплошной твердый слой в цельноламинированных напольных покрытиях обеспечивает высокую ударопрочность и износостойкость.

Технология с нанесением порошкообразных материалов также используется для получения напольных покрытий с поверхностью, которая сочетает в себе техническое решение, связанное с бумагой, и техническое решение, связанное с порошкообразным материалом. Подобные напольные покрытия названы ниже «ламинированными напольными покрытиями из мелкоизмельченной древесины». Декоративную бумагу наносят на подслой, содержащий мелкоизмельченную древесину и связующие. Декоративную бумагу защищают посредством обычного верхнего защитного слоя. Основным преимуществом таких напольных покрытий является то, что могут быть обеспечены глубокое тиснение и повышенная ударопрочность.

Технология, предусматривающая нанесение порошкообразных материалов, также может быть использована для изготовления напольных покрытий с верхним защитным слоем на порошкообразной основе, размещенным на декоративном слое. Верхний защитный слой на порошкообразной основе содержит древесные частицы, связующее и износостойкие частицы, такие как частицы оксида алюминия. Верхний защитный слой на порошкообразной основе заменяет обычный верхний защитный слой и обеспечивает повышенную износостойкость по сравнению с обычным верхним защитным слоем.

Стандартное производство порошкообразных смесей для получения декоративных поверхностей для таких областей применения, как панели пола, столешницы, стеновые панели и др., базируется на процессе сухого смешения.

Древесные частицы, меламиноформальдегидную смолу, подвергнутую распылительной сушке, износостойкие частицы и пигменты перемешивают и подвергают тонкому диспергированию в сухом состоянии в мешалке. Поскольку порошкообразные смеси получают в сухом виде, распределение связующего ограничено его распределением по наружной стороне древесных частиц, и связующее не распределено по поверхности износостойких частиц и пигментов. Кроме того, распределение добавок в смеси ограничено в процессе сухого смешения. Даже в случае их добавления желательный эффект от добавок может быть не достигнут вследствие неравномерного распределения добавок.

Глубокая пропитка древесных частиц, а также смачивание пигментов и износостойких частиц, используемых для обеспечения повышенной износостойкости, выполняются в процессе прессования при высокой температуре и высоком давлении. Этапы во время прессования должны включать полное расплавление связующего, распределение связующего в основе, содержащей древесные частицы, пигмент и износостойкие частицы, и пропитку и смачивание твердых поверхностей. Данные этапы должны быть выполнены до того, как будет достигнута точка гелеобразования для композиции связующего, и после этого происходит окончательно отверждение связующего.

Невыполнение данных условий приведет к образованию поверхности с ограниченной стойкостью к образованию пятен и/или мутной поверхности с высокой степенью непрозрачности.

Неполная пропитка связующим открытых частей, таких как полости и каналы в древесных частицах, приводит к более высокой степени непрозрачности, а также к риску малой стойкости к образованию пятен. На практике было доказано, что трудно получить верхний защитный слой на порошкообразной основе из беленых частиц связующего и износостойких частиц с низкой степенью непрозрачности.

Неполное смачивание поверхностей износостойких частиц приведет к слабому адгезионному сцеплению между смоляной матрицей и износостойкими частицами, что вызывает образование микропор на поверхности контакта. Данные микропоры образуют открытую поверхность, на которой капиллярность вызывает притягивание грязи, которую трудно удалить, тем самым очистка затрудняется.

Несмотря на то что вышеприведенное описание относится к напольным покрытиям, вышеприведенное описание технических решений и проблем, связанных с ними, применимо также для других применений, таких как ламинаты для других целей, например, для стеновых панелей, потолочных панелей, мебели и т.д.

Вышеприведенное описание различных известных аспектов представляет собой их характеристику, данную заявителями, и не является признанием того, что что-либо из вышеприведенного описания рассматривается как предшествующий уровень техники.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей вариантов осуществления настоящего изобретения является обеспечение улучшения вышеописанных технических решений и известного уровня техники.

Дополнительной задачей по меньшей мере некоторых вариантов осуществления настоящего изобретения является повышение стойкости строительной панели к образованию пятен.

Еще одной задачей по меньшей мере некоторых вариантов осуществления настоящего изобретения является повышение прозрачности и/или светопроницаемости строительной панели.

Дополнительной задачей по меньшей мере некоторых вариантов осуществления настоящего изобретения является разработка способа изготовления строительной панели, обеспечивающего улучшение пропитки древесных частиц.

Дополнительной задачей по меньшей мере некоторых вариантов осуществления настоящего изобретения является разработка способа изготовления строительной панели, имеющей улучшенное распределение добавки в смеси.

Еще одной задачей по меньшей мере некоторых вариантов осуществления настоящего изобретения является предотвращение разделения компонентов смеси во время транспортировки.

По меньшей мере некоторые из данных и других целей и преимуществ, которые станут очевидными из описания, были достигнуты посредством способа изготовления строительной панели, включающего

- образование смеси, содержащей древесные частицы, растворитель, связующее и, по меньшей мере, одну добавку, при этом связующее и указанная, по меньшей мере, одна добавка равномерно распределяются в смеси посредством растворителя и при этом связующее пропитывает древесные частицы;

- высушивание смеси;

- нанесение смеси на подоснову, и

- образование слоя посредством подвода и тепла и давления к смеси.

Строительная панель может представлять собой панель пола, стеновую панель, потолочную панель, компонент мебели или тому подобное.

В случае использования термореактивной/термоотверждающейся смолы в качестве связующего слой образуют посредством отверждения смеси путем подвода тепла и давления.

Под растворителем понимается вещество, способное образовывать раствор, суспензию или коллоид. Растворитель может представлять собой жидкость, такую как вода.

Преимуществом, по меньшей мере, некоторых вариантов осуществления настоящего изобретения является то, что обеспечивается улучшенная пропитка древесных частиц связующим. Кроме того, также достигается улучшенное смачивание указанной, по меньшей мере, одной добавки и других частиц в смеси связующим. При смешивании древесных частиц со связующим в сухом виде размещение связующего ограничено наружной стороной частиц, и, следовательно, связующее размещается между древесными частицами в смоляной матрице. Однако при смешивании древесных частиц со связующим в жидком виде посредством растворителя связующее, по меньшей мере частично растворенное в растворителе и, таким образом, находящееся в жидком виде, пропитывает древесные частицы. При смешивании древесных частиц, растворителя и связующего, когда связующее по меньшей мере частично растворено в растворителе на предыдущем этапе или добавлено в сухом виде к древесным частицам и затем добавлен растворитель, связующее по меньшей мере частично пропитывает и/или покрывает поверхность древесных частиц. Кроме того, распределение связующего в смеси улучшается по сравнению со смешиванием древесных частиц со связующим в сухом виде. Кроме того, улучшается адгезионное сцепление между смоляной матрицей и древесными частицами, что приводит к уменьшенному риску образования микротрещин или микропор. Как следствие, получают слой, который легче очистить и который менее чувствителен к загрязнению.

Дополнительное преимущество заключается в том, что получают слой, имеющий повышенную стойкость к образованию пятен. За счет смешивания древесных частиц со связующим посредством растворителя связующее проникает в любую полость или любой канал в древесных частицах. Любая такая полость или любой такой канал будет по меньшей мере частично заполнена/заполнен связующим. Таким образом, стойкость слоя к образованию пятен повышается, поскольку материалы, вызывающие образование пятен, не смогут проникать в древесные частицы и вызывать постоянное изменение цвета слоя. Как следствие, пятна могут быть удалены со слоя.

Кроме того, поскольку связующее проникает в любую полость или любой канал в древесных частицах, прозрачность и/или светопроницаемость слоя улучшается. Обычно полости или каналы в древесных частицах вызывают высокую степень непрозрачности в слое, поскольку они заполнены воздухом. За счет заполнения или по меньшей мере частичного заполнения любой полости или любого канала в древесных частицах связующим получают более прозрачный слой.

Еще одно преимущество заключается в том, что варианты осуществления способа по изобретению обеспечивают возможность добавления, по меньшей мере, одной добавки простым и эффективным образом. Кроме того, варианты осуществления способа по изобретению обеспечивают улучшенное распределение добавок в смеси. При добавлении добавки в смесь, включающую в себя растворитель, растворитель способствует распределению добавки в смеси. Таким образом, эффект от добавки может быть усилен вследствие ее равномерного распределения в смеси. Кроме того, вследствие улучшенного распределения добавки количество добавки, требуемое для получения желательного результата, может быть уменьшено.

Поскольку древесные частицы, связующее и указанную, по меньшей мере, одну добавку смешивают в жидком виде посредством растворителя, уменьшается количество пыли, источником которой является смесь, таким образом, данная смесь является экологически более благоприятной и более простой в использовании на следующих технологических операциях.

Кроме того, после образования смеси уменьшается риск разделения компонентов смеси, например, во время транспортировки, поскольку связующее прилипает и обеспечивает сцепление древесных частиц с добавкой без отверждения, в результате чего образуется гранулированный материал. Гранулированный материал образован древесными частицами, связующим и указанной, по меньшей мере, одной добавкой.

Подоснова может представлять собой сердцевину, декоративный слой или слой другого порошкообразного материала.

Этап образования смеси может включать добавление растворителя к смеси древесных частиц, связующего и указанной, по меньшей мере, одной добавки. В соответствии с данным альтернативным вариантом древесные частицы, связующее и добавка предпочтительно находятся в сухом виде и образуют сухую порошкообразную смесь. Растворитель добавляют к сухой порошкообразной смеси, содержащей древесные частицы, связующее и добавку, для образования мокрого порошка или пасты в зависимости от количества растворителя, добавленного к порошкообразной смеси.

Этап образования смеси может включать смешивание древесных частиц с растворителем, содержащим связующее и указанную, по меньшей мере, одну добавку. В соответствии с данным альтернативным вариантом древесные частицы смешивают с растворителем, содержащим связующее и добавку. Связующее и добавку добавляют к растворителю на предшествующем этапе. Таким образом, связующее и предпочтительно добавка будут по меньшей мере частично растворены в растворителе, то есть, таким образом, образуется связующее в жидком виде. В зависимости от количества растворителя, добавленного к порошкообразной смеси, смесь образует мокрый порошок или пасту.

Смесь может дополнительно содержать износостойкие частицы, предпочтительно оксид алюминия, такой как корунд, например, в качестве добавки. Износостойкие частицы повышают износостойкость слоя.

Смесь может дополнительно содержать, по меньшей мере, один пигмент, например, в качестве добавки. Пигмент может представлять собой цветной пигмент или декоративный пигмент. При добавлении пигментов в смесь, включающую в себя растворитель, или непосредственно в растворитель распределение пигмента в смеси улучшится. В результате количество пигмента, требуемое для достижения желательного эффекта, может быть уменьшено.

Подоснова может представлять собой сердцевину. Таким образом, может быть получена строительная панель, содержащая сердцевину и поверхностный слой, образованный посредством смеси, содержащей древесные частицы, связующее, растворитель и добавку. В альтернативном варианте осуществления может быть получена строительная панель, содержащая сердцевину, подслой, образованный посредством смеси, содержащей древесные частицы, связующее и добавку, и декоративный слой, расположенный на подслое.

Сердцевина может представлять собой сердцевину на древесной основе, предпочтительно образованную из древесноволокнистой плиты средней плотности (MDF), древесноволокнистой плиты высокой плотности (HDF), ориентированно-стружечной плиты (OSB), древесно-пластикового композитного материала (WPC) или древесностружечной плиты.

Подоснова может представлять собой декоративный слой. В соответствии с данным вариантом осуществления смесь образует верхний защитный слой, размещенный на декоративном слое. Таким образом, может быть получена строительная панель, содержащая декоративный слой и верхний защитный слой, образованный посредством смеси, содержащей древесные частицы, связующее, растворитель и добавку. Декоративный слой предпочтительно размещен на сердцевине. Декоративный слой может представлять собой бумагу с нанесенной печатью, древесный шпон, цельную древесину, пластиковый слой с нанесенной печатью, слой на основе мелкоизмельченной древесины, слой на основе мелкоизмельченной древесины, включающий в себя печатный рисунок, или тому подобное.

Этап нанесения смеси на подоснову может включать нанесение смеси на дополнительный слой, образованный из древесных частиц и сухого связующего. Таким образом, может быть получена строительная панель, содержащая первый слой и второй слой, при этом первый слой образован посредством сухой смеси древесных частиц и связующего в сухом виде и второй слой образован посредством смеси древесных частиц, растворителя, по меньшей мере, одной добавки и связующего.

Способ может дополнительно включать образование дополнительного слоя поверх указанного слоя так, что указанный слой образует подслой. Данный слой может образовывать подслой. Подслой может представлять собой функциональный слой, обладающий, например, антистатическими или звукопоглощающими свойствами. Заданные свойства подслоя могут быть обеспечены посредством определенной добавки в смеси.

Дополнительный слой может быть образован на смеси перед этапом образования слоя.

Способ может дополнительно включать нанесение печатного рисунка в высушенной смеси, предпочтительно посредством цифровой печати. Вследствие повышенной прозрачности слоя, образованного способом по изобретению, визуальное впечатление от печатного рисунка, нанесенного путем печати в смеси, будет улучшено. В результате того, что слой является прозрачным, может быть получен более четкий и трехмерный отпечаток рисунка.

Этап образования и/или высушивания смеси может быть выполнен в вакууме. Как следствие, дополнительно улучшаются пропитка и смачивание древесных частиц связующим.

Указанная, по меньшей мере, одна добавка может представлять собой смачивающее средство, разделительное/антиадгезионное средство, катализатор, антистатическое средство, отверждающее средство, вспенивающее средство, связывающее вещество/аппрет, пластификатор или средство, улучшающее сочетаемость.

Связующее может представлять собой термоотверждающуюся/термореактивную смолу, предпочтительно меламиноформальдегидную смолу.

Связующее может представлять собой термопластичную смолу.

Содержание связующего может составлять 30-80 весовых процентов от веса смеси. Содержание древесных частиц может составлять 1-50 весовых процентов от веса смеси. Древесные частицы могут представлять собой частицы повторно используемой, первичной или подвергнутой обработке древесины.

Растворитель может представлять собой воду, гликоль, полиол или спирт.

Строительная панель может представлять собой панель пола. Панель пола может быть предусмотрена с механической замковой системой.

В соответствии со вторым аспектом изобретения варианты осуществления настоящего изобретения реализованы посредством строительной панели, изготовленной в соответствии со способом по изобретению. Для строительной панели в соответствии со вторым аспектом настоящего изобретения могут быть обеспечены некоторые или все из преимуществ способа, который был рассмотрен ранее, при этом предыдущее рассмотрение применимо также для строительной панели.

В соответствии с третьим аспектом изобретения разработан способ изготовления строительной панели. Способ включает образование смеси, содержащей древесные частицы, растворитель, связующее и, по меньшей мере, одну добавку, при этом связующее и указанная, по меньшей мере, одна добавка равномерно распределяются в смеси посредством растворителя и при этом связующее пропитывает древесные частицы, высушивание смеси, нанесение смеси на декоративный слой и образование слоя посредством подвода тепла и давления к смеси.

В случае использования термоотверждающегося связующего слой образуется за счет отверждения смеси посредством подвода тепла и давления.

Преимущества, описанные выше в связи с первым аспектом изобретения, также применимы для третьего аспекта изобретения. В соответствии с вариантами осуществления данного аспекта изобретения смесь образует верхний защитный слой поверх декоративного слоя.

Декоративный слой может быть размещен на сердцевине, предпочтительно на сердцевине на древесной основе. Декоративный слой может представлять собой бумагу с нанесенной печатью, древесный шпон, цельную древесину, пластиковый слой с нанесенной печатью, слой на основе мелкоизмельченной древесины, слой на основе мелкоизмельченной древесины, включающий в себя печатный рисунок, или тому подобное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет описано более подробно в качестве примера со ссылкой на приложенные схематические чертежи, которые показывают варианты осуществления настоящего изобретения.

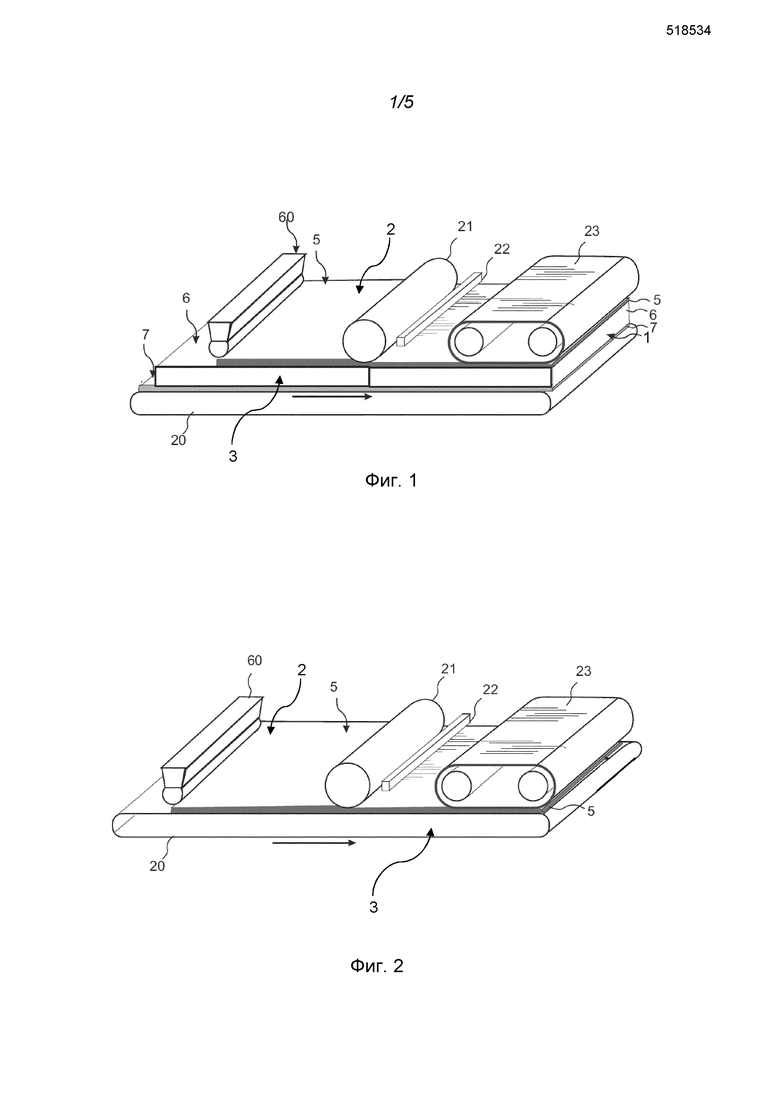

Фиг. 1 показывает способ изготовления строительной панели.

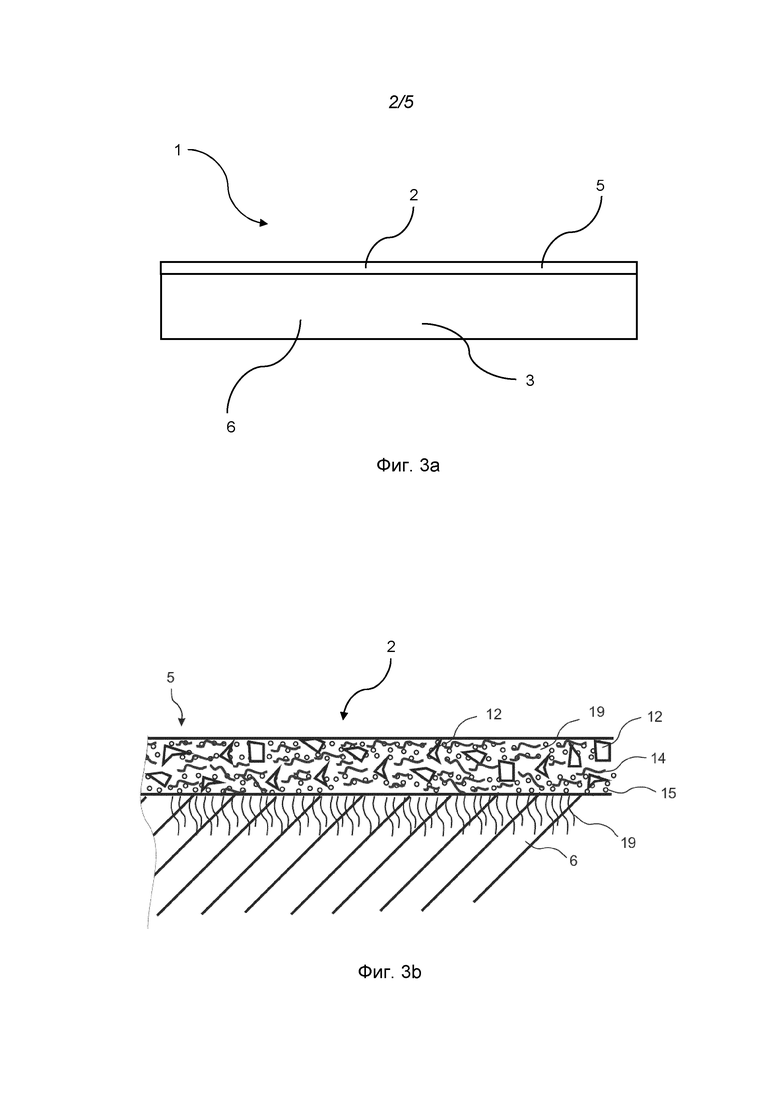

Фиг. 2 показывает способ изготовления строительной панели.

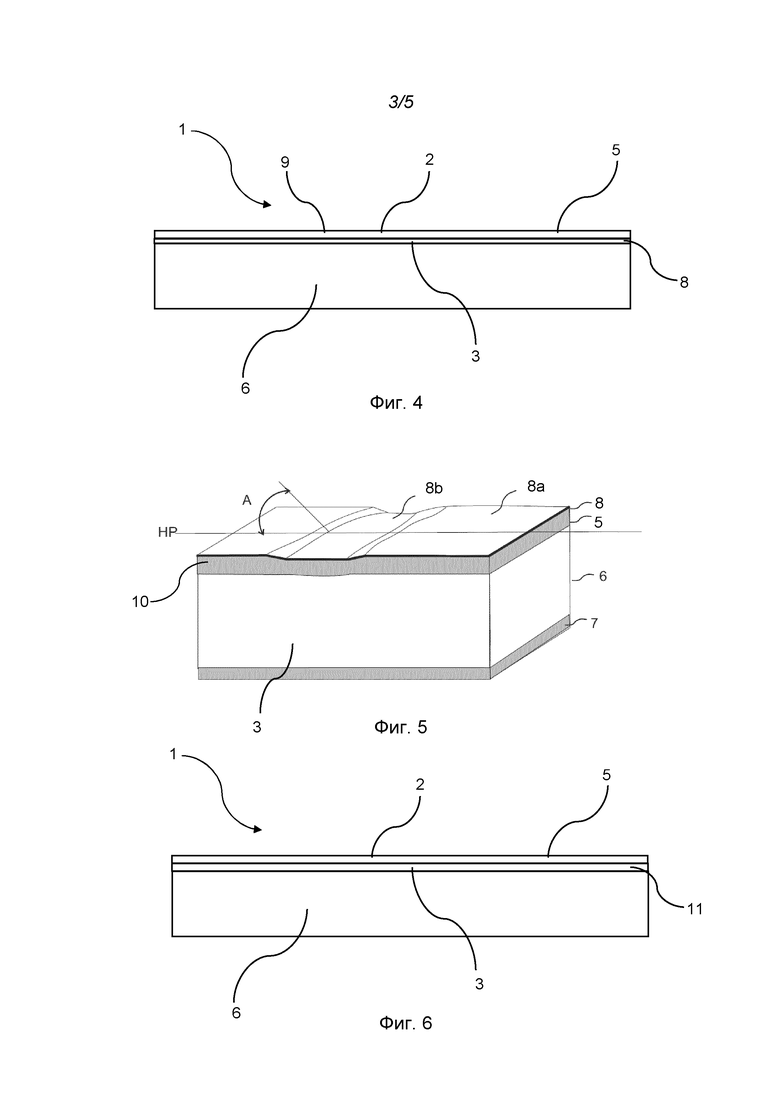

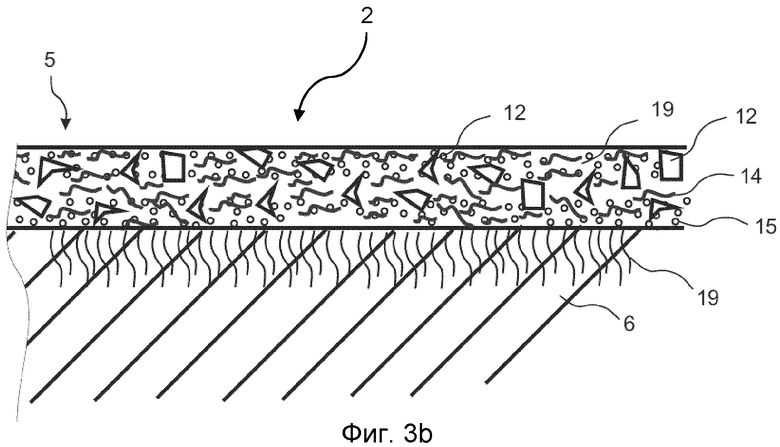

Фиг. 3а показывает первый вариант выполнения строительной панели.

Фиг. 3b показывает вариант выполнения, показанный на фиг. 3а, более подробно.

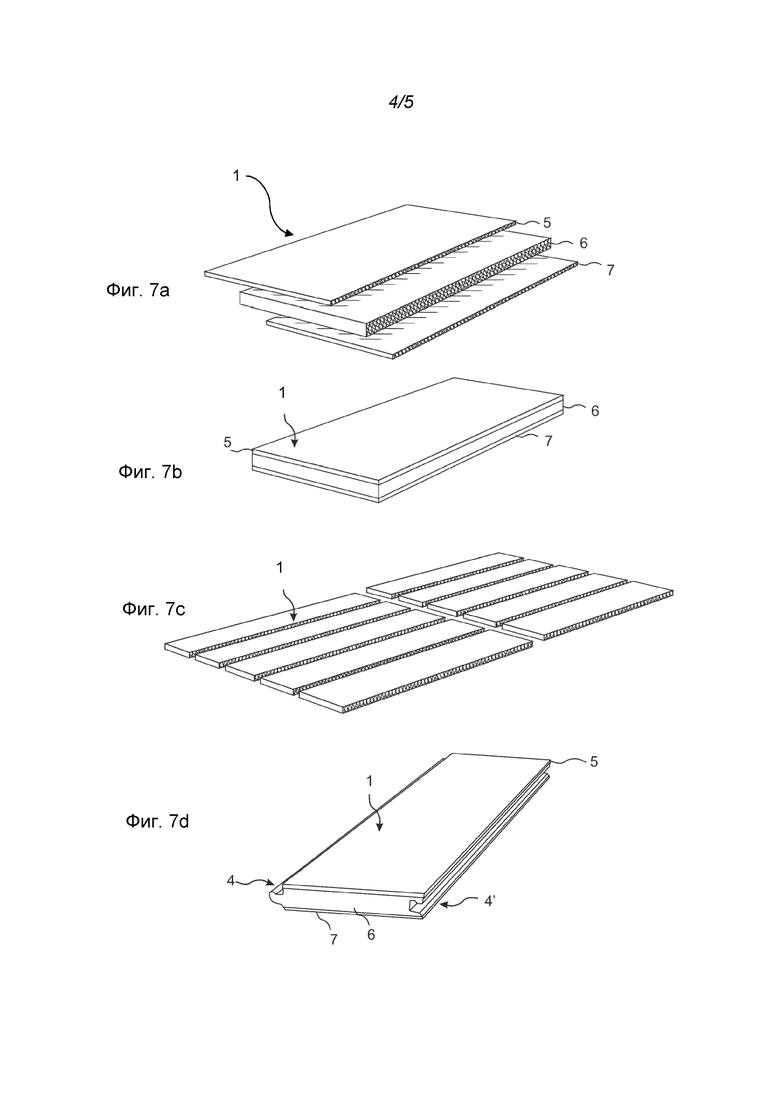

Фиг. 4 показывает второй вариант выполнения строительной панели.

Фиг. 5 показывает третий вариант выполнения строительной панели.

Фиг. 6 показывает четвертый вариант выполнения строительной панели.

Фиг. 7а-d показывают панели пола и способ изготовления краевой части, предусмотренной с механической замковой системой.

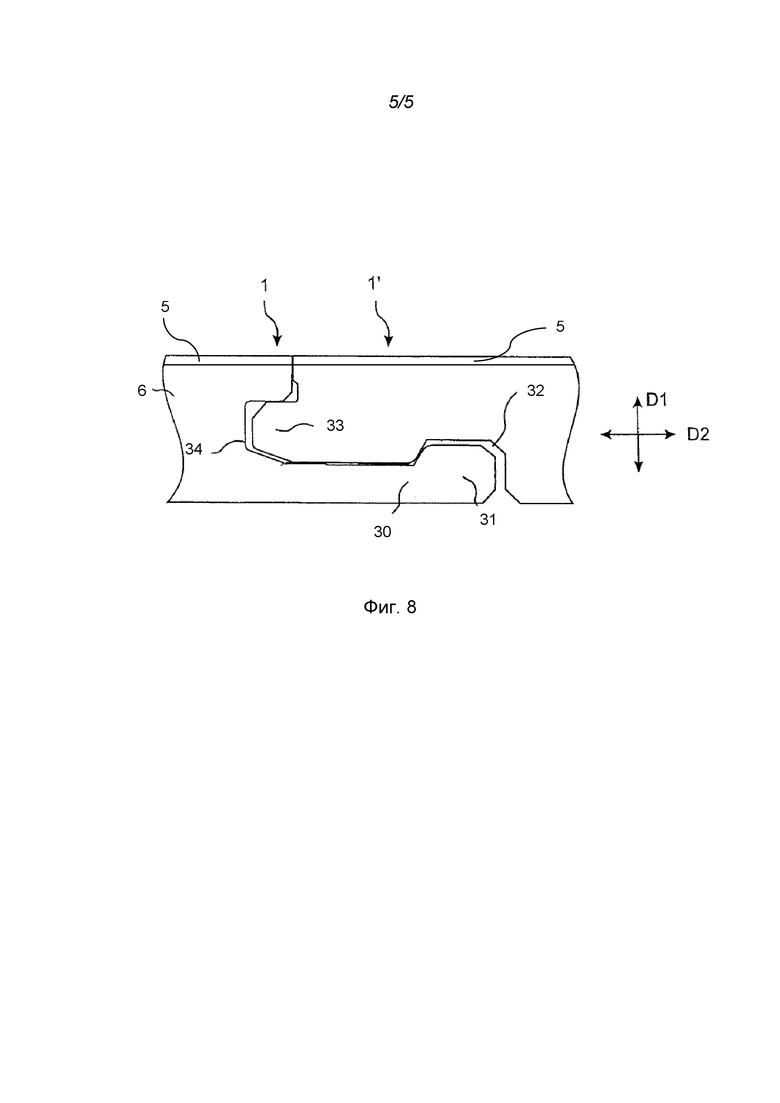

Фиг. 8 показывает панели пола, выполненные с механической замковой системой.

ПОДРОБНОЕ ОПИСАНИЕ

Способ изготовления строительной панели 1, такой как панель пола, стеновая панель, потолочная панель, компонент мебели или тому подобное, будет описан далее со ссылкой на фиг. 1.

Способ включает образование смеси 2, содержащей древесные частицы 14, растворитель, связующее 19 и по меньшей мере одну добавку 15. Смесь может быть смешана в мешалке.

Под древесными частицами 14 понимаются древесные частицы на макроскопическом уровне. Древесные частицы 14 могут быть образованы из пучков древесных волокон или частей пучков древесных волокон. Древесные частицы 14 могут представлять собой частицы необработанной, повторно используемой, первичной, подвергнутой обработке древесины или древесные отходы. Под подвергнутыми обработке, древесными частицами понимаются древесные частицы, которые были подвергнуты механической и/или химической обработке. Кроме того, под подвергнутыми обработке древесными частицами понимаются древесные частицы, которые были подвергнуты отбелке, просеиванию и/или измельчению. Примером подобных подвергнутых обработке, древесных частиц является материал Jelucel НМ 150, производимый компанией Jelu-Werk. Древесные частицы 14 могут иметь длину, составляющую менее 300 мкм, предпочтительно, менее 100 мкм.

Как описано выше, древесные частицы 14 могут быть очищенными или неочищенными. В зависимости от применения, содержание лигнина в древесных частицах 14 может варьироваться. Могут быть использованы как древесные частицы 14, имеющие низкое содержание лигнина, предпочтительно составляющее менее 10%, так и древесные частицы 14, имеющие высокое содержание лигнина, например, составляющее более 20%, в зависимости от применения слоя, который должен быть образован. В некоторых вариантах осуществления используются частицы α-целлюлозы. Если смесь предназначена для образования верхнего защитного слоя, как в вариантах осуществления, описанных со ссылкой на фиг. 4 и 6, используемые древесные частицы 14 предпочтительно подвергнуты очистке и отбелке и предпочтительно представляют собой частицы первичной древесины.

В качестве альтернативы древесным частицам или дополнения к древесным частицам могут быть использованы частицы растительных материалов, таких как джут, парусина, лен, хлопок, пенька, бамбук, бегасса и сизаль. Кроме того, в качестве альтернативы или дополнения, также рассматриваются минеральные волокна, такие как стекловолокно.

Древесные частицы 14 могут иметь вид порошка из древесных частиц.

Связующее 19 может представлять собой термопластичную или термоотверждающуюся/термореактивную смолу. Примерами термоотверждающихся смол являются меламиноформальдегидная смола (MF), мочевиноформальдегидная смола (UF), фенолоформальдегидная смола (PF) или другие примеры аминовых смол, эпоксидная смола или их смесь. Примерами термопластов являются поливинилхлорид (PVC), полиэтилен (PE), полиуретан (PU), полипропилен (РР), полистирол (PS), полиамид (РА) и т.д.

Содержание связующего может составлять 30-80 весовых процентов от веса смеси. Содержание древесных частиц может составлять 1-50 весовых процентов от веса смеси.

Растворитель предпочтительно представляет собой жидкость. Растворитель может представлять собой воду, гликоль, полиол или спирт. Еще одним примером является ацетон. Растворитель выбирают таким, чтобы связующее 19 было по меньшей мере частично растворимым в растворителе. Однако связующее 19 необязательно должно быть полностью растворимым в растворителе, также приемлемыми являются суспензия или коллоид, и они охватываются значением «растворенный».

Указанная по меньшей мере одна добавка 15 может представлять собой, например, смачивающее средство, разделительное/антиадгезионное средство, катализатор, антистатическое средство, отверждающее средство, вспенивающее средство, связывающее вещество/аппрет, пластификатор или средство, улучшающее сочетаемость. Специалисту в данной области техники будет понятно, что можно скомбинировать более одной добавки 15 разных типов. Под добавкой понимается любой материал, добавленный в смесь для улучшения заданного свойства панели, подлежащей изготовлению, или для улучшения или облегчения образования панели. Добавки 15 могут представлять собой как добавку, расходуемую во время отверждения или перед отверждением, так и добавку 15, которая будет по-прежнему присутствовать в слое после отверждения.

В некоторых вариантах осуществления другие частицы или добавки могут быть добавлены к смеси. Например, для повышения износостойкости панели износостойкие частицы 12, такие как частицы оксида алюминия или кремнезема, могут быть добавлены к смеси. Пигменты также могут быть добавлены в смесь. Пигменты могут представлять собой как цветные пигменты, так и декоративные пигменты.

В соответствии с одним альтернативным вариантом древесные частицы 14 вышеописанного типа, связующее 19 вышеописанного типа и указанную по меньшей мере одну добавку 15 вышеописанного типа смешивают вместе в сухом виде для образования сухой порошкообразной смеси 2. После этого растворитель вышеописанного типа добавляют в сухую порошкообразную смесь, содержащую древесные частицы 14, связующее 19 и указанную по меньшей мере одну добавку 15. Таким образом, связующее 19 по меньшей мере частично растворяется в растворителе. Следовательно, после добавления растворителя связующее 19 находится в жидком виде, и образуется влажная смесь 2. Указанная по меньшей мере одна добавка 15 предпочтительно также по меньшей мере частично растворяется в растворителе.

В соответствии с другим альтернативным вариантом связующее 19 по меньшей мере частично растворяется в растворителе перед его добавлением к древесным частицам 14. Таким образом, связующее 19 добавляют к сухим древесным частицам 14 в жидком виде. Растворитель, имеющий связующее 19, растворенное в нем, добавляют к древесным частицам 14 так, что образуется влажная смесь 2. Связующее 19, древесные частицы 14 и растворитель представляют собой связующее, древесные частицы и растворитель вышеописанного типа.

Указанная по меньшей мере одна добавка 15 вышеописанного типа может быть добавлена в растворитель перед его смешиванием с древесными частицами 14 или может быть смешана с древесными частицами 14 в сухом виде перед добавлением растворителя.

Также возможна комбинация вышеописанных альтернативных вариантов. В этом случае часть древесных частиц 14 смешивают со связующим 19 в сухом виде, и растворитель добавляют к сухой смеси 2, содержащей древесные частицы 14, связующее 19 и указанную по меньшей мере одну добавку 15. Вторую часть древесных частиц 14 смешивают со связующим 19, по меньшей мере частично растворенным в растворителе, то есть с жидким связующим.

Независимо от того, какой альтернативный вариант используется, в результате получают смесь 2, содержащую древесные частицы 14, связующее 19, растворитель и по меньшей мере одну добавку 15. Получающаяся в результате смесь 2 представляет собой влажную смесь. В зависимости от количества растворителя смесь 2 может быть в виде мокрого порошка или пасты.

Связующее 19 пропитывает древесные частицы 14 и/или по меньшей мере частично покрывает поверхность древесных частиц 14. Связующее смачивает износостойкие частицы 12, указанную по меньшей мере одну добавку 15 и любые другие частицы, добавленные к смеси. Связующее 19 также проникает в любую воздушную полость или любой канал, образованную/образованный в древесных частицах 14. За счет использования связующего 19, по меньшей мере частично растворенного в растворителе, распределение связующего 19 в смеси 2 улучшается по сравнению с сухой смесью.

Кроме того, поскольку связующее 19 и указанная по меньшей мере одна добавка 15 по меньшей мере частично растворены в растворителе, жидкий растворитель способствует распределению связующего 19 и указанной по меньшей мере одной добавки в смеси 2. Жидкий растворитель обеспечивает равномерное распределение связующего 19 и указанной по меньшей мере одной добавки 15 в смеси 2. Обеспечивается более равномерное распределение связующего 19 и указанной по меньшей мере одной добавки 15 по сравнению с сухой смесью.

На последующем этапе смесь 2 высушивают, например, посредством нагрева смеси 2, посредством инфракрасного нагрева, посредством кондиционирования и т.д. Смесь 2 высушивают так, что смесь 2 приобретает определенное содержание влаги, например, 0,5-10%. Заданное содержание влаги зависит от растворителя. В качестве примера, смесь 2 может быть подвергнута сушке при 60°С в течение 24 часов. Смесь 2 высушивают так, что образуется по существу сухая порошкообразная смесь.

В зависимости от используемого растворителя растворитель может по меньшей мере частично испаряться во время сушки, например, в том случае, если в качестве растворителя используется вода. В случае использования растворителя другого типа, растворитель может по-прежнему присутствовать в смеси после сушки. Если требуется, смесь 2 также может быть подвергнута измельчению и/или просеиванию. Древесные частицы 14 могут быть измельчены до размера, составляющего менее 300 мкм, предпочтительно, менее 100 мкм.

Для дополнительного улучшения пропитки древесных частиц 14 и смачивания указанной по меньшей мере одной добавки 15 и любых других частиц, таких как износостойкие частицы 12, смешивание может выполняться в вакууме. Высушивание также может выполняться в вакууме для улучшения пропитки древесных частиц 14. За счет использования вакуума и нагрева во время смешивания смесь 2 может быть высушена в мешалке.

Смесь 2, содержащую древесные частицы 14, связующее 19, растворитель и указанную по меньшей мере одну добавку 15, наносят на подоснову 3, которая показана на фиг. 1 и 2. Смесь 2 наносят на подоснову 3 в виде порошка. Смесь 2 может быть разбросана по подоснове посредством разбрасывающего устройства 60. Затем смесь 2 преобразуют в слой посредством подвода тепла и давления. В случае использования термоотверждающейся смолы смесь 2 подвергают отверждению посредством подвода тепла и давления. Смесь 2 может быть подвергнута прессованию при 150-210°С и 30-100 бар в течение 10-55 секунд. В качестве конкретного примера, смесь 2 может быть подвергнута прессованию при 170°С и 40 бар в течение 35 секунд. Давление может быть подано в оборудовании для непрерывного прессования посредством валика 21, прессующей ленты 23 или матрицы пресса. В альтернативном варианте осуществления также может быть использовано оборудование для периодического прессования.

Когда смесь 2 затвердеет, образуется слой 5.

Поверхность с тиснением может быть получена посредством поджима смеси 2 к рельефной прессующей матрице.

Смесь 2 может быть подвергнута прессованию за одну операцию, или операция промежуточного прессования может быть предусмотрена перед операцией конечного прессования. На операции промежуточного прессования смесь 2 частично сжимается валиком 21. Может быть использовано оборудование для непрерывного или периодического прессования. Смесь 2 предпочтительно не затвердевает или по меньшей мере не полностью затвердевает во время операции промежуточного прессования.

В одном варианте осуществления, который показан на фиг. 3а и фиг. 3b, смесь 2 наносят на сердцевину 6. Сердцевина 6 может представлять собой сердцевину на древесной основе, такую как древесноволокнистая плита средней плотности (MDF), древесноволокнистая плита высокой плотности (HDF), ориентированно-стружечная плита (OSB), древесно-пластиковый композитный материал (WPC) или древесностружечная плита. В других вариантах осуществления сердцевина 6 может представлять собой минеральную плиту, пластмассовую плиту или аналогичную плиту. Сердцевина 6 может содержать термопластичную смолу или термоотверждающуюся/термореактивную смолу.

При подводе тепла и давления к смеси 2, размещенной на сердцевине, смесь одновременно прилипает к сердцевине.

В варианте осуществления, показанном на фиг. 3а и 3b, смесь 2 образует поверхностный слой 5, расположенный на верхней поверхности сердцевины 6. Добавки 15 такого типа, которые не расходуются во время отверждения, равномерно распределены по поверхностному слою 5. Если другие частицы, такие как износостойкие частицы 12 и/или пигменты, добавлены к смеси 2, данные частицы будут также равномерно распределены по поверхностному слою 5. Верхняя поверхность сердцевины 6 может находиться в контакте с добавками 15. Если включены износостойкие частицы 12 и/или пигменты, данные частицы также могут находиться в контакте с верхней поверхностью сердцевины 6. Часть связующего 19 смеси 2 также может проникать в сердцевину 6.

Поверхностный слой 5 может представлять собой декоративный поверхностный слой. Как описано выше, пигменты могут быть добавлены к смеси 2 для получения пигментированного/окрашенного слоя или слоя, имеющего определенные свойства, посредством добавления декоративного пигмента. В качестве альтернативы или дополнения, смесь 2 может быть нанесена на сердцевину 6, имеющую окрашенную верхнюю поверхность. При окрашивании верхней поверхности сердцевины 6 в соответствующий цвет, количество пигмента, требуемое в смеси 2, может быть уменьшено. Верхняя поверхность сердцевины 6 может быть окрашенной.

Содержание связующего в смеси, образующей декоративный поверхностный слой, может составлять 30-60 весовых процентов от веса смеси. Содержание древесных частиц в смеси, образующей декоративный поверхностный слой, может составлять 20-50 весовых процентов от веса смеси.

Смесь 2 также может быть нанесена на сердцевину 6, имеющую печатный рисунок, отпечатанный непосредственно на верхней поверхности сердцевины 6. Печатный рисунок может быть, например, образован посредством цифровой печати или прямой печати.

Кроме того, печатный рисунок может быть отпечатан в смеси 2. Печатный рисунок может быть нанесен посредством технологии цифровой печати, предпочтительно, посредством струйного печатающего устройства 22. Таким образом, смесь образует слой с печатным рисунком. Печатный рисунок образуют в смеси 2 путем печати перед подводом тепла к смеси 2. Если используется операция предварительного прессования, печатание может осуществляться после операции предварительного прессования, но перед конечным прессованием. Содержание связующего в смеси, образующей слой с печатным рисунком, может составлять 50-80 весовых процентов от веса смеси. Содержание древесных частиц в смеси, образующей слой с печатным рисунком, может составлять 10-35 весовых процентов от веса смеси.

В альтернативном варианте осуществления подоснова 3, на которую наносят смесь, представляет собой временную подоснову, такую как прессующая лента 20, прессующая плита или антиадгезионная фольга, которая показана на фиг. 2. Таким образом, образуется слой 5, который может быть отделен от подосновы 3. Слой 5 может быть прикреплен к сердцевине 6 или другому слою на отдельной операции.

В дополнительном варианте осуществления смесь 2 образует верхний защитный слой 9. В таком варианте осуществления, который показан на фиг. 4, смесь 2 наносят на декоративный слой 8. Декоративный слой 8 может представлять собой декоративный бумажный слой, декоративный пластиковый слой, такой как поливинилхлорид или полиуретан, слой на порошкообразной основе с печатным рисунком, отпечатанную сердцевину, подобную описанной выше, поверхностный слой из дерева, поверхностный слой из древесного шпона или любой другой декоративный слой. Декоративный бумажный или пластиковый слой предпочтительно представляет собой отпечатанный бумажный или пластиковый слой, на который печатный рисунок нанесен, например, посредством цифровой печати, прямой печати или ротационной глубокой печати.

Декоративный слой 8 может быть размещен на сердцевине 6 типа, описанного выше со ссылкой на фиг. 3а и 3b, или может образовывать отдельный декоративный слой 8, подлежащий прикреплению к сердцевине 6 позднее.

В данном варианте осуществления смесь 2 наносят на декоративный слой 8. Смесь 2 преобразуют в верхний защитный слой 9 посредством подвода тепла и давления. В случае использования термоотверждающегося связующего смесь 2 затвердевает с образованием верхнего защитного слоя 9. При подводе тепла и давления к смеси 2 смесь 2 одновременно прилипает к декоративному слою 8. Варианты осуществления способа по изобретению особенно пригодны для образования подобного верхнего защитного слоя 9 вследствие его повышенной прозрачности и стойкости к образованию пятен. За счет добавления износостойких частиц 12, таких как частицы оксида алюминия, к смеси, верхний защитный слой 9 обеспечивает заданные характеристики износостойкости.

Содержание связующего в смеси, образующей верхний защитный слой, может составлять 50-80 весовых процентов от веса смеси. Содержание древесных частиц в смеси, образующей верхний защитный слой, может составлять 10-35 весовых процентов от веса смеси.

Способ по изобретению также может быть использован для образования подслоя 10. В данном варианте осуществления, который показан на фиг. 5, смесь 2 наносят на подоснову 3, например, в виде сердцевины 6 типа, описанного выше со ссылкой на фиг. 3а и 3b. Затем смесь 2 преобразуют в слой посредством подвода тепла и давления, как описано выше. В случае использования термоотверждающегося связующего, смесь 2 затвердевает при подводе тепла и давления. Дополнительный слой, такой как декоративный слой 8 типа, описанного выше со ссылкой на фиг. 4, расположен на подслое 10, так что подслой 10 будет расположен между сердцевиной 6 и дополнительным слоем 8.

В альтернативном варианте, дополнительный слой, такой как декоративный слой 8, может быть размещен на смеси 2, которая предназначена для образования подслоя 10, перед подводом тепла и давления для образования подслоя 10. При подводе тепла и давления дополнительный слой 8 прилипает к подслою 10 одновременно с преобразованием смеси 2 в подслой 10 и/или ее отверждением с образованием подслоя 10. Содержание связующего в смеси, образующей подслой 10, может составлять 30-60 весовых процентов от веса смеси. Содержание древесных частиц в смеси, образующей подслой 10, может составлять 20-50 весовых процентов от веса смеси.

Также предусмотрено, что более одного слоя, содержащего древесные частицы 14, по меньшей мере одну добавку 15 и связующее 19, может быть размещено на подоснове 3. В одном варианте осуществления, который показан на фиг. 6, первый слой 11, образованный из смеси, образованной из древесных частиц 14 и связующего 19 в сухом виде, размещен на подоснове 3, такой как сердцевина 6 описанного выше типа. Второй слой 5, образованный в соответствии с вариантами осуществления способа по изобретению, размещен на первом слое 11. Таким образом, второй слой 5 образуют из смеси 2, содержащей древесные частицы 14, связующее 19, растворитель и по меньшей мере одну добавку 15. Первый и второй слои 11, 5 образуют посредством подвода тепла и давления на общей операции, например, посредством отверждения связующего. В альтернативном варианте, первый слой 11 образуют на предшествующей операции перед нанесением второго слоя 5, который образуют на следующей операции.

Связующее подслоя 10 может представлять собой фенолформальдегидную смолу, мочевиноформальдегидную смолу или поливинилацетат (PVAc).

Также предусмотрено, что как подслой, расположенный на подоснове, так и верхний слой, расположенный на подслое, могут быть получены способом по изобретению. Содержание связующего в смеси, образующей подслой 10, может составлять 30-60 весовых процентов от веса смеси. Содержание древесных частиц в смеси, образующей подслой 10, может составлять 20-50 весовых процентов от веса смеси. Содержание связующего в смеси, образующей верхний слой, может составлять 50-80 весовых процентов от веса смеси. Содержание древесных частиц в смеси, образующей верхний слой, может составлять 1-30 весовых процентов от веса смеси.

Также предусмотрено, что вышеописанный верхний слой может быть расположен на декоративном слое любого типа.

Смесь 2 может образовывать функциональный слой, такой как антистатический слой, звукопоглощающий и/или звукоизолирующий слой, слой, представляющий собой барьер для влаги. Подобный функциональный слой может быть размещен в виде подслоя.

Поскольку смесь 2 не имеет ограниченного смещения ни в горизонтальном, ни в вертикальном направлениях, смесь 2 предпочтительна для образования рельефной/тисненой части. Рельефные части могут быть образованы в слое, образованном из смеси 2, образующей поверхностный слой 5, как описано выше со ссылкой на фиг. 3а и 3b, или при образовании верхнего защитного слоя 9, как описано со ссылкой на фиг. 4. Когда смесь образует подслой 10, может быть выполнено глубокое тиснение с проходом в подслой, что показано на фиг. 5. На фиг. 5 декоративный слой 8 выполнен с верхними участками 8а и вдавленными участками 8b, более низкими, чем верхние участки 8а, по существу за счет придания определенной формы подслою 10.

Строительная панель 1, образованная посредством вариантов осуществления способа по изобретению, особенно пригодна для использования в качестве панели пола. Панель пола может быть предусмотрена с механической замковой системой 4 типа, описанного, например, в WO2006/043893, WO2007/015669, WO2009/116926.

Фиг. 7а показывает строительную панель 1, которая предназначена для образования панели пола в соответствии с одним вариантом осуществления изобретения. Строительная панель 1 содержит поверхностный слой 5, который образован в соответствии с одним вариантом осуществления изобретения и расположен на сердцевине 6. Балансирующий слой 7 нанесен с задней стороны, как показано на фиг. 7b. Фиг. 7с показывает строительную панель после ее разрезания не несколько элементов 2 напольного покрытия. Фиг. 7d показывает элементы напольного покрытия, которые были преобразованы в панель 1 пола с механическими замковыми системами 4, 4' на длинных краях. Механическая замковая система, как правило, также образована на коротких краях. Могут быть использованы все известные замковые системы, обеспечивающие возможность образования замка посредством соединения под углом, защелкивания в горизонтальном и вертикальном направлениях, отгибания вниз, вталкивания сбоку и т.д. Тем не менее, панели пола также могут иметь довольно простые замковые системы или только прямолинейные края, аналогичные керамическим плиткам и камню, и они могут быть приклеены к основанию.

Фиг. 8 показывает подобные панели 1, 1' пола с механической замковой системой 4. Механическая замковая система 4 содержит фиксирующую планку 30 с фиксирующим элементом 31, который взаимодействует с фиксирующей канавкой 32 и обеспечивает фиксацию/запирание панелей 1, 1' в горизонтальном направлении D2. Механическая замковая система 4 дополнительно содержит гребень 33, который взаимодействует с пазом 34 под гребень и обеспечивает фиксацию/запирание панелей 1, 1' в вертикальном направлении D1. Как длинные стороны, так и короткие стороны панели пола могут быть предусмотрены с механической замковой системой. В альтернативном варианте длинные стороны панели пола могут быть выполнены с механической замковой системой для фиксации в горизонтальном и вертикальном направлениях, и короткие стороны могут быть выполнены с механической замковой системой для фиксации только в горизонтальном направлении. Также предусмотрено, что будут возможны другие замковые системы.

Балансирующий слой 7 может быть прикреплен к задней стороне сердцевины 6 или подосновы 3 в вышеописанных вариантах осуществления. Кроме того, балансирующий слой 7 может быть образован посредством вариантов осуществления способа по изобретению. Содержание связующего в смеси, образующей балансирующий слой 7, может составлять 50-80 весовых процентов от веса смеси. Содержание древесных частиц в смеси, образующей балансирующий слой 7, может составлять 15-45 весовых процентов от веса смеси.

Варианты осуществления настоящего изобретения особенно пригодны для использования в плавающих полах. Тем не менее, варианты осуществления изобретения не исключают напольных покрытий, которые приклеены к основанию.

Следует подчеркнуть, что варианты осуществления изобретения могут быть использованы в качестве панели или в качестве поверхностного слоя, который, например, приклеен к сердцевине. Изобретение также может быть использовано в таких применениях, как, например, стеновые панели, потолки и компоненты мебели и аналогичные компоненты. Оно также может быть использовано для напольных покрытий с возможными материалами поверхностей, такими как пробка или древесина, для повышения износостойкости и улучшения дизайна.

Варианты осуществления изобретения будут описаны далее со ссылкой на нижеприведенные неограничивающие примеры.

Пример 1: Верхний защитный слой на порошкообразной основе, образованный посредством процесса сухого смешения

Подвергнутую распылительной сушке, меламиноформальдегидную смолу (MF) (64 весовых процента), подвергнутые отбелке, древесные частицы (27 весовых процентов), добавки в виде разделительного средства PAT523W (0,5 весового процента), смачивающего средства РАТ959/F (0,5 весового процента), катализатора РАТНS710 (0,5 весового процента) и оксида алюминия (9 весовых процентов) смешивали в сухом состоянии в течение 15 минут и затем использовали в виде верхнего защитного слоя на порошкообразной основе на декоративном слое на основе черного порошка.

Наслоение подвергали прессованию при 170°С и 40 бар в течение 35 секунд.

Результат представлял собой мутную сероватую поверхность с недостаточной стойкостью к образованию пятен.

Пример 2: Верхний защитный слой на порошкообразной основе, образованный посредством комбинированного процесса мокрого и сухого смешения

424 г сухих древесных частиц были смешаны со 100 г оксида алюминия и добавками в виде разделительного средства PAT523W (0,5 весового процента), смачивающего средства РАТ959/F (0,5 весового процента), катализатора РАТНS710 (0,5 весового процента) для образования сухой смеси. 1200 г мокрой меламиноформальдегидной смолы (50 весовых процентов MF) добавляли к сухой смеси и перемешивали в течение 10 минут. Конечная смесь, по-прежнему «ведущая себя» подобно порошку, содержала дополнительно добавленную воду.

Порошок сушили при 60°С в течение 24 ч и затем измельчали до размера частиц менее 300 мкм.

Полученный в результате состав образованного сухого порошка содержал 55 весовых процентов меламиноформальдегидной смолы (MF), 36 весовых процентов подвергнутых отбелке, древесных частиц и 9 весовых процентов оксида алюминия.

Порошок использовали в качестве порошкообразного верхнего защитного слоя на декоративных элементах на основе черного и белого порошка, наслоения подвергали прессованию при 170°С и 40 бар в течение 35 секунд.

Черный декор демонстрировал хорошую прозрачность, и белый декор - идеальную стойкость к образованию пятен. Белый декор демонстрировал потускнение поверхности, соответствующее 5(5) согласно EN438 и определенное на основе испытания с использованием несмываемого маркера.

Пример 3: Верхний защитный слой на порошкообразной основе, образованный посредством комбинированного процесса мокрого и сухого смешения

318 г сухих древесных частиц были смешаны со 100 г оксида алюминия и добавками в виде разделительного средства PAT523W (0,5 весового процента), смачивающего средства РАТ959/F (0,5 весового процента), катализатора РАТНS710 (0,5 весового процента) для образования сухой смеси. 1400 г мокрой меламиноформальдегидной смолы (50 весовых процентов MF) добавляли к сухой смеси и перемешивали в течение 10 минут. Конечная смесь имела вид пасты.

Пасту сушили в течение трех дней в климатических условиях окружающей среды и после этого сушили при 60°С в течение 24 ч. После этого смесь измельчали до размера частиц менее 300 мкм.

Полученный в результате состав образованного сухого порошка содержал 64 весовых процента меламиноформальдегидной смолы (MF), 27 весовых процентов подвергнутых отбелке, древесных частиц и 9 весовых процентов оксида алюминия.

Порошок использовали в качестве порошкообразного верхнего защитного слоя на декоративных элементах на основе черного и белого порошка, наслоения подвергали прессованию при 170°С и 40 бар в течение 35 секунд.

Черный декор демонстрировал отличную прозрачность, и белый декор - идеальную стойкость к образованию пятен. Белый декор демонстрировал потускнение поверхности, соответствующее 5(5) согласно EN438 и определенное на основе испытания с использованием несмываемого маркера.

Пример 4. Добавление воды к полной порошкообразной смеси

Способ, описанный в вышеуказанных примерах, показывает, как повысить прозрачность и стойкость изделия к образованию пятен с помощью второго слоя. Первый слой обеспечивает рисунок, а второй слой - стойкость к образованию пятен.

В WO 2009/065769 описан способ наслоения поверхности, содержащей порошкообразный слой, который имеет как декоративную функцию, так и функцию обеспечения износостойкости и стойкости к образованию пятен. Данный порошок имеет те же недостатки, которые были описаны в примере 1 для сухой порошкообразной смеси для верхнего защитного слоя.

Стойкость к образованию пятен для однослойного порошка может быть значительно повышена посредством добавления воды и/или добавок к порошкообразной смеси, описанной в WO 2009/065769 (1 часть воды на 1 часть порошка). Воду тщательно смешивали с порошком до однородной пасты. После этого пасту высушивали в течение 72 ч в климатических условиях окружающей среды и в течение 24 ч при 60°С и измельчали, и просеивали в случае необходимости. Стойкость данного продукта к образованию пятен является хорошей.

Вместо использования высушенного связующего и добавления воды может быть использовано жидкое связующее (смешивание, возможно, пропитка под вакуумом), подвергнутое дополнительной обработке, как описано выше. Стойкость подобного продукта к образованию пятен является исключительной, и было продемонстрировано потускнение поверхности, соответствующее 5(5) согласно EN438 и определенное на основе испытания с использованием несмываемого маркера. Цвета данных порошков являются более интенсивными, по сравнению с соответствующими сухими смешанными порошками. Следовательно, количество пигментов может быть уменьшено.

Пример 5: Слой с печатным рисунком

Печатные рисунки на верхнем защитном слое на порошкообразной основе, подобном описанному в примере 3, имеют более четкие и интенсивные цвета, чем на порошке, полученном, как описано в примере 1.

Предусмотрено, что существуют многочисленные модификации вариантов осуществления, описанных в данном документе, которые по-прежнему будут находиться в пределах объема изобретения, определенного приложенной формулой изобретения. Например, предусмотрено, что смесь может быть использована для образования более чем одного слоя, например, как подслоя, так и верхнего защитного слоя, или нескольких слоев, расположенных поверх друг друга. Слои могут быть образованы посредством подвода тепла и давления на одной операции или на отдельных операциях для каждого слоя. Также предусмотрено, что дополнительные добавки и/или частицы помимо вышеописанных частиц и добавок могут быть добавлены к смеси. Кроме того, предусмотрено, что связующее, содержащее как термопластичное связующее, так и термоотверждающееся связующее, может быть использовано в смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛАНСИРУЮЩИЙ СЛОЙ НА ПОРОШКООБРАЗНОЙ ОСНОВЕ | 2012 |

|

RU2591466C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ПОКРЫТОГО ШПОНОМ, И ТАКОЙ ЭЛЕМЕНТ, ПОКРЫТЫЙ ШПОНОМ | 2015 |

|

RU2687440C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ И ПАНЕЛЬ ПОЛА | 2012 |

|

RU2608416C2 |

| ПОРОШКОВОЕ ПОКРЫТИЕ | 2011 |

|

RU2564347C2 |

| ПОРОШКОВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2012 |

|

RU2595712C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНОЙ ПЛИТЫ | 2013 |

|

RU2631172C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛОЯ | 2012 |

|

RU2595661C2 |

| ИЗГОТОВЛЕНИЕ ДЕКОРАТИВНЫХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ КРАСКОСТРУЙНОЙ ПЕЧАТИ | 2014 |

|

RU2649545C2 |

| ПАНЕЛЬ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ПОКРЫТИЕМ | 2019 |

|

RU2770194C1 |

Изобретение относится к способу изготовления строительной панели. Способ изготовления строительной панели включает образование смеси, содержащей древесные частицы, растворитель, связующее и по меньшей мере одну добавку, при этом связующее и указанная по меньшей мере одна добавка равномерно распределяются в смеси посредством растворителя и при этом связующее пропитывает древесные частицы; высушивание смеси; нанесение смеси на подоснову; образование слоя посредством подвода и тепла, и давления к смеси. Техническими результатами изобретения являются повышение стойкости панели к образованию пятен, повышение прозрачности и/или светопроницаемости панели, улучшение пропитки древесных частиц, улучшенное распределение добавки в смеси и предотвращение разделения компонентов смеси во время транспортировки. 17 з.п. ф-лы, 8 ил.

1. Способ изготовления строительной панели (1), включающий

- образование смеси (2), содержащей древесные частицы (14), растворитель, связующее (19) и по меньшей мере одну добавку (15), при этом связующее (19) и указанная по меньшей мере одна добавка (15) равномерно распределяются в смеси (2) посредством растворителя и при этом связующее (19) пропитывает древесные частицы (14);

- высушивание смеси (2);

- нанесение смеси (2) на подоснову (3, 6; 8; 11); и

- образование слоя (5) посредством подвода и тепла, и давления к смеси (2).

2. Способ по п. 1, в котором этап образования смеси (2) включает добавление растворителя к смеси древесных частиц (14), связующего (19) и указанной по меньшей мере одной добавки (15).

3. Способ по п. 1, в котором этап образования смеси (2) включает смешивание древесных частиц (14) с растворителем, содержащим связующее (19) и указанную по меньшей мере одну добавку (15).

4. Способ по любому из пп. 1-3, в котором смесь (2) дополнительно содержит износостойкие частицы (12), предпочтительно оксид алюминия.

5. Способ по любому из пп. 1-3, в котором смесь (2) дополнительно содержит по меньшей мере один пигмент.

6. Способ по любому из пп. 1-3, в котором подоснова (3) представляет собой сердцевину (6).

7. Способ по п. 6, в котором сердцевина (6) представляет собой сердцевину на древесной основе, предпочтительно образованную из древесно-волокнистой плиты средней плотности (MDF), древесно-волокнистой плиты высокой плотности (HDF), ориентированно-стружечной плиты (OSB), древесно-пластикового композитного материала (WPC) или древесно-стружечной плиты.

8. Способ по любому из пп. 1-3, в котором подоснова (3) представляет собой декоративный слой (8).

9. Способ по любому из пп. 1-3, в котором этап нанесения смеси (2) на подоснову (3) включает нанесение смеси (2) на дополнительный слой (11), образованный из древесных частиц и сухого связующего.

10. Способ по любому из пп. 1-3, при этом способ дополнительно включает образование дополнительного слоя поверх указанного слоя (5) так, что указанный слой (5) образует подслой (10).

11. Способ по п. 10, в котором дополнительный слой образуют на смеси (2) перед этапом образования слоя (5).

12. Способ по любому из пп. 1-3, дополнительно включающий нанесение печатного рисунка в смеси (2), предпочтительно посредством цифровой печати.

13. Способ по любому из пп. 1-3, в котором этап образования и/или высушивания смеси (2) выполняют в вакууме.

14. Способ по любому из пп. 1-3, в котором указанная по меньшей мере одна добавка (15) представляет собой смачивающее средство, разделительное/антиадгезионное средство, катализатор, антистатическое средство, отверждающее средство, вспенивающее средство, связывающее вещество/аппрет, пластификатор или средство, улучшающее сочетаемость.

15. Способ по любому из пп. 1-3, в котором связующее (19) представляет собой термоотверждающуюся/термореактивную смолу, предпочтительно аминовую смолу, более предпочтительно меламиноформальдегидную смолу.

16. Способ по любому из пп. 1-3, в котором связующее (19) представляет собой термопластичную смолу.

17. Способ по любому из пп. 1-3, в котором древесные частицы (14) представляют собой частицы повторно используемой, первичной или подвергнутой обработке древесины.

18. Способ по любому из пп. 1-3, в котором растворитель представляет собой воду, гликоль, полиол или спирт.

| US 3533725 A, 13.10.1970 | |||

| US 20020155297 A1, 24.10.2002 | |||

| US 20090155612 A1, 18.06.2009. |

Авторы

Даты

2016-12-10—Публикация

2013-03-14—Подача