Область техники, к которой относится изобретение.

Изобретение относится к области мониторинга и диагностирования состояния промышленного объекта, в частности отслеживания остаточного ресурса элементов промышленного объекта.

Уровень техники.

Известен способ прогнозирования потребности в обслуживании оборудования (патент US 2009/0037206). Описанный в патенте способ предполагает определение времени наступления отказа промышленного оборудования на основании оценки взаимного влияния параметров при помощи математических, аналитических или эмпирических моделей. Недостатками описанного метода является невозможность прогнозирования влияния процессов, описанных сигналами датчиков неявно или редко встречающихся за период наблюдения. Принципиальным отличием предлагаемого решения от описанного в патенте US 2009/0037206 является применение конечно-элементных моделей для учета влияния факторов, не измеряемых непосредственно на самом промышленном оборудовании.

Известно решение, описывающее адаптивное дистанционное обслуживание подвижного состава (US 8849732 В2, 30.09.2014), в котором обслуживание подвижного состава обеспечивается путем машинного обучения правил. Существующие правила или модели автоматически обновляются. Машинное обучение применяется для создания более эффективного набора правил. Правила могут быть заменены, обобщены или иным образом адаптированы на основе обработки диспетчерами результатов действующих правил. Принятие или отбрасывание события диспетчером используется в качестве эталонного знания для контролируемого диспетчером машинного обучения новому правилу. Машинное обучение использует обратную связь от диспетчера для обновления набора правил. Однако в данном решении, хотя и говорится о предсказании будущих неисправностей, но ничего не говорится о том, как оно осуществляется.

Известно выбранное в качестве прототипа решение, описывающее систему и способ для расширенного отслеживания состояния системы (US 7756678 B2, 13.07.2010). Известный способ для улучшенного мониторинга состояния системы включает в себя использование множества автоассоциативных нейронных сетей для определения оценок фактических значений, измеренных по меньшей мере одним датчиком, по меньшей мере, в одном из множества режимов работы; определение разности между оцененными измеренными значениями и фактическими значениями, измеренными по меньшей мере одним датчиком; и комбинирование разностей с использованием нечеткого подконтрольного смесителя модели; проведение диагностики неисправностей на комбинированных разностях; и определение изменения работы системы путем анализа комбинированных разностей. При необходимости предоставляется предупреждение. Интеллектуальная сенсорная система включает в себя бортовой процессор для осуществления способа согласно изобретению.

Однако в данном решении ничего не говорится о действиях способа в случае обновления элементов подконтрольной системы. Также в известном способе не используется инженерная модель диагностируемого промышленного объекта, описывающая его функционирование через закономерности взаимного влияния параметров.

Раскрытие изобретения.

В одном аспекте изобретения раскрыта система для диагностирования промышленного объекта, содержащая:

- блок сбора данных, выполненный с возможностью сбора данных с комплекта датчиков промышленного объекта;

- блок модели промышленного объекта, выполненный с возможностью моделировать промышленный объект;

- блок анализа, выполненный с возможностью анализировать состояние промышленного объекта на основании данных, полученных от блока сбора данных, и модели промышленного объекта;

причем блок анализа выполнен с возможностью делать заключение о нормальном или аномальном функционировании промышленного объекта на основании анализа;

причем блок анализа выполнен с возможностью принимать данные об изменениях, внесенных в промышленный объект, и командовать блоку модели изменить модель в соответствии с внесенными изменениями.

В дополнительных аспектах раскрыто, что данные об изменениях, внесенных в промышленный объект содержат данные о вмешательстве в работу промышленного объекта при устранении отказов и предотказных состояний; блок анализа выполнен с возможностью определять требующий ремонта или замены элемент, приводящий к аномальному функционированию промышленного объекта; блок анализа выполнен с возможностью изменять модель на основании данных о ремонте или замене элемента; модель промышленного объекта представляет собой систему уравнений, описывающих зависимость значений определяемого параметра промышленного объекта от входных данных, получаемых с промышленного объекта по меньшей мере посредством датчиков, причем уравнение содержит четыре группы корректировочных коэффициентов:

- коэффициенты физической модели;

• общие корректировочные коэффициенты, определяющие влияние деградации и внешних факторов на работу всех элементов промышленного объекта;

• индивидуальные корректировочные коэффициенты для данного элемента промышленного объекта, которые определяют влияние внешних факторов на работу данного элемента промышленного объекта;

• временные корректировочные коэффициенты, которые определяют влияние ремонта на работу данного элемента промышленного объекта.

В дополнительных аспектах раскрыто, что блок анализа выполнен с возможностью обнуления всех временных корректировочных коэффициентов для данного элемента промышленного объекта при получении сообщения о замене данного элемента промышленного объекта, при этом обнуляемые временные коэффициенты сохраняются в памяти, при этом блок анализа выполнен с возможностью получения новых значений временных корректировочных коэффициентов с замененного элемента, сравнения их с сохраненными коэффициентами и принятия решения об отсутствии ремонта данного элемента промышленного объекта.

В другом аспекте изобретения раскрыт способ для диагностирования промышленного объекта, содержащий этапы, на которых с программно-аппаратного комплекса собирают данные датчиков промышленного объекта, характеризующие физические параметры промышленного объекта; создают модель промышленного объекта; анализируют состояние промышленного объекта на основании собранных данных и модели промышленного объекта; причем при анализе делают заключение о нормальном или аномальном функционировании промышленного объекта; причем при анализе принимают данные об изменениях, внесенных в промышленный объект, и изменяют модель в соответствии с внесенными изменениями.

В дополнительных аспектах раскрыто, что данные об изменениях, внесенных в промышленный объект содержат данные о вмешательстве в работу промышленного объекта при устранении отказов и предотказных состояний; определяют требующий ремонта или замены элемент, приводящий к аномальному функционированию промышленного объекта; изменяют модель на основании данных о ремонте или замене элемента; модель промышленного объекта представляет собой систему уравнений, описывающих зависимость значений определяемого параметра промышленного объекта от входных данных, получаемых с промышленного объекта по меньшей мере посредством датчиков, причем уравнение содержит четыре группы корректировочных коэффициентов:

- коэффициенты физической модели;

- общие корректировочные коэффициенты, определяющие влияние деградации и внешних факторов на работу всех элементов промышленного объекта;

- индивидуальные корректировочные коэффициенты для данного элемента промышленного объекта, которые определяют влияние внешних факторов на работу данного элемента промышленного объекта;

- временные корректировочные коэффициенты, которые определяют влияние ремонта на работу данного элемента промышленного объекта.

В дополнительных аспектах раскрыто, что обнуляют все временные корректировочные коэффициенты для данного элемента промышленного объекта при получении сообщения о замене данного элемента промышленного объекта, при этом обнуляемые временные коэффициенты сохраняются в памяти, при этом получают новые значения временных корректировочных коэффициентов с замененного элемента, сравнивают их с сохраненными коэффициентами и принимают решение об отсутствии ремонта данного элемента промышленного объекта.

Основными задачами, решаемыми заявленным изобретением, являются определение технического состояния промышленного объекта в части отказов, предотказных состояний и нарушений режимов эксплуатации по данным микропроцессорных систем сбора данных о функционировании промышленного объекта, определение остаточного ресурса элементов промышленного объекта, автоматизация процесса разработки алгоритмов диагностики промышленного объекта с применением моделей, а также адаптация заявленных способа и системы к замене элементов промышленного объекта.

Сущность изобретения заключается в том, что с помощью комплекта датчиков, расположенных в элементах промышленного объекта, отслеживается состояние промышленного объекта. Далее данные с датчиков обрабатываются для диагностики состояния промышленного объекта. Данные с датчиков сопоставляются с данными, формируемыми заранее разработанной моделью промышленного объекта, по результатам сопоставления делается вывод об исправности промышленного объекта и его элементов, о необходимости ремонта и/или замены элементов промышленного объекта. Особенностью заявленного изобретения является использование инженерной модели промышленного объекта, наличие обратной связи, изменяющей модель промышленного объекта по данным о вмешательстве в работу промышленного объекта при устранении отказов, предотказных состояний и при выполнении сверхцикловых работ на плановых видах обслуживания (скрытых отказов).

Технический результат, достигаемый решением, заключается в повышении точности диагностики промышленного объекта в части выявления предотказных состояний.

Краткое описание чертежей.

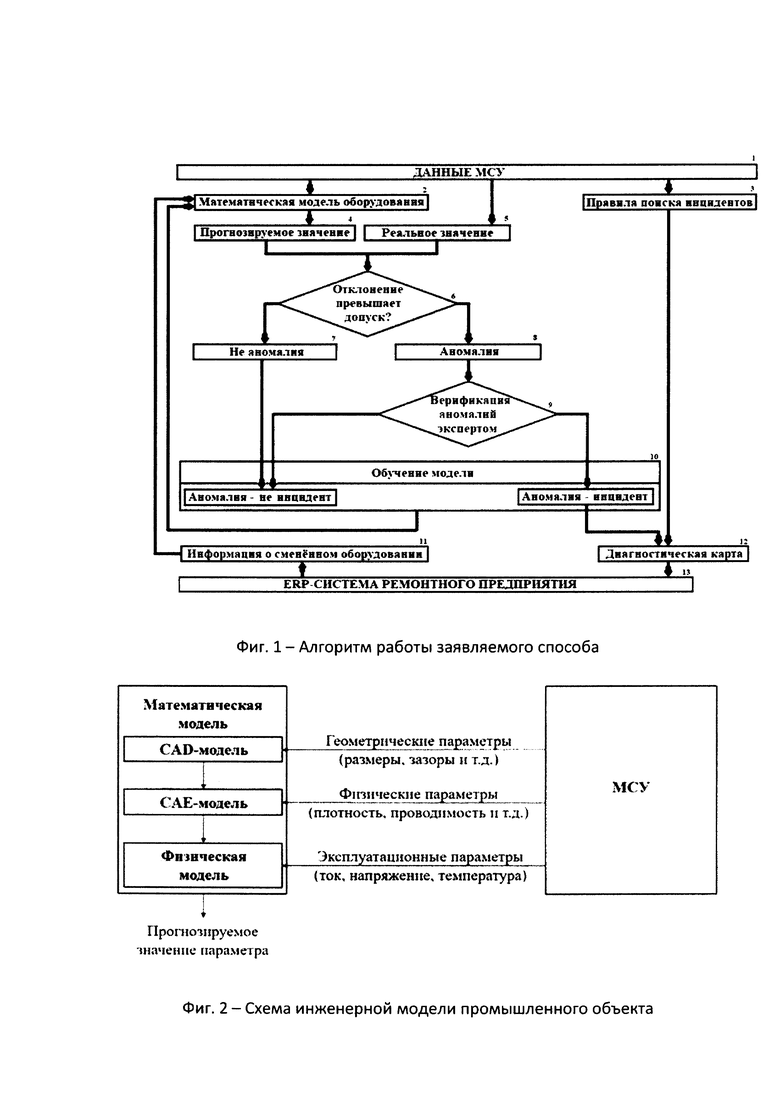

Фиг. 1 показывает схему функционирования заявляемого способа диагностирования.

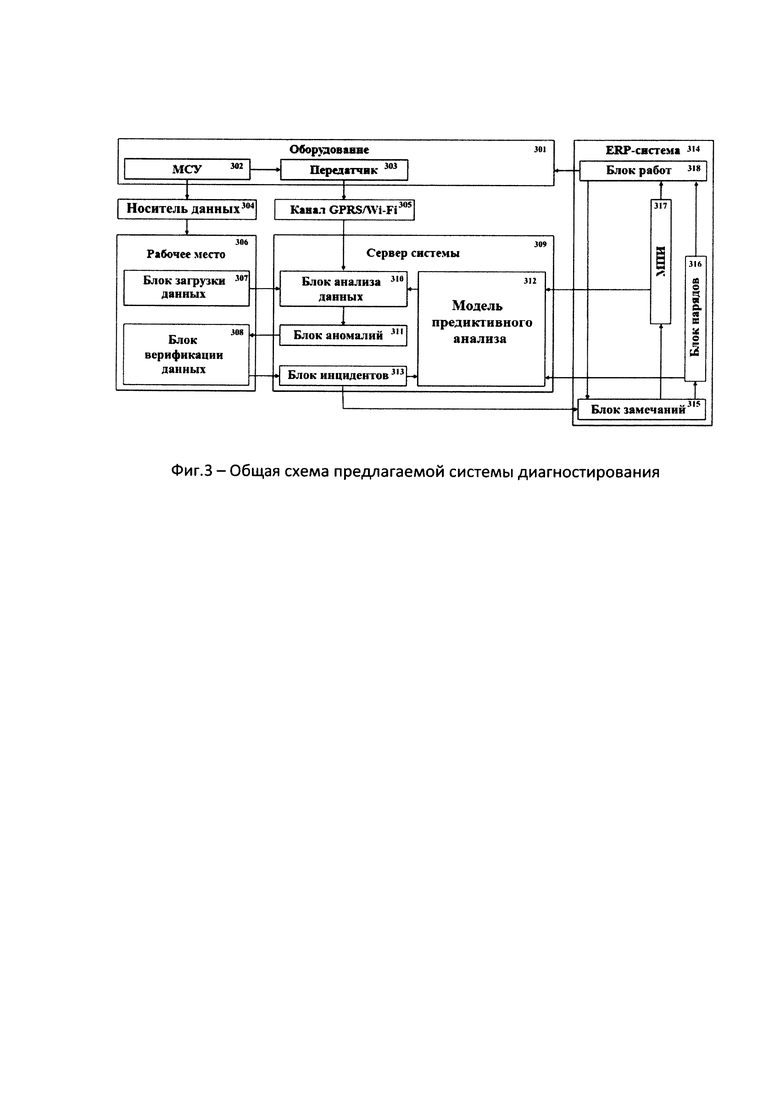

Фиг. 2 показывает способ получения прогнозируемого значения параметра промышленного объекта.

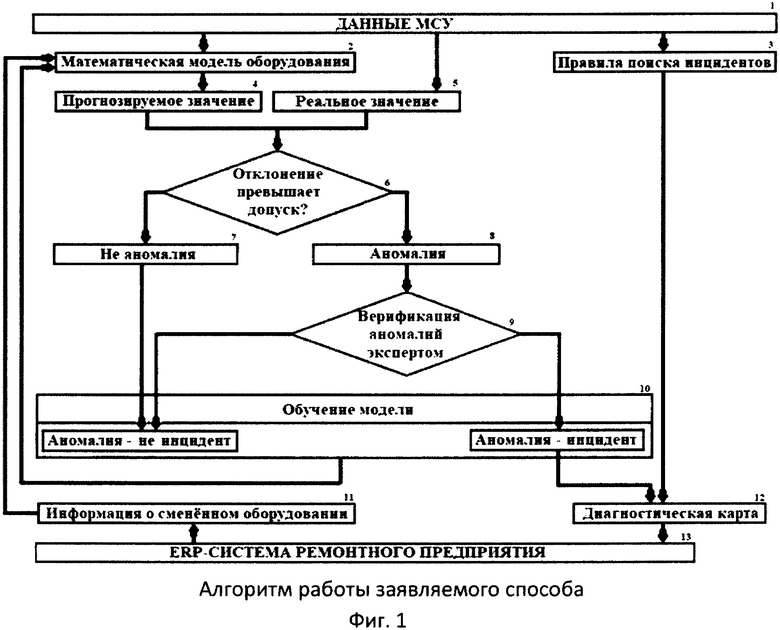

Фиг. 3 показывает общую схему заявленной системы диагностирования.

Осуществление изобретения.

В целом техническое решение для обслуживания промышленных объектов состоит из микропроцессорной системы сбора данных о функционировании промышленного объекта (далее - МСУ), системы диагностирования и системы управления ресурсами (ERP-системы).

МСУ состоит из комплекта датчиков, устанавливаемых на наиболее важных элементах анализируемого промышленного объекта, преобразователей входных сигналов, преобразователей выходных сигналов и средства обработки сигналов. Ключевым свойством средства обработки сигналов является возможность помимо формирования управляющих импульсов накапливать в собственной памяти информацию о значениях входных и выходных сигналов за заданный период времени, а также осуществлять передачу накопленной информации через съемный накопитель информации или бесконтактно через GPRS или Wi-Fi канал в систему диагностирования.

Разработанная система диагностирования Clover РММ состоит из программно-аппаратного комплекса, на который поступают данные от МСУ и который на основании этих данных и данных инженерной модели осуществляет диагностирование промышленного объекта. Данные могут

поступать как посредством проводной передачи, так и беспроводной передачи, также данные могут загружаться в комплекс посредством накопителя данных. Одной из особенностей системы диагностирования является возможность ее самообучения на основании экспертной оценки выявленных аномалий, то есть система обучается у эксперта, который указывает является выявленная аномалия признаком неправильной работы промышленного объекта (инцидентом) или нет. Система диагностирования предназначена для автоматической обработки данных МСУ и осуществляет получение данных через GPRS, Wi-Fi, их загрузку в базу, выявление аномалий посредством инженерной модели, отправку выявленных аномалий на верификацию, а также формирование замечаний по выявленным инцидентам и их отправку в ERP-систему.

ERP-система может иметь различную структуру в зависимости от специфики промышленного объекта, однако, ее ключевыми с точки зрения предлагаемого технического решения свойствами является возможность формировать наряды на выполнение работ, фиксировать факт выполнения этих нарядов, фиксировать информацию о выделении комплектующих (далее - МПИ) под выполнение нарядов и передавать информацию о выполненных работах и списанных МПИ на систему диагностирования.

Отличиями предлагаемого технического решения от известных из уровня техники являются:

1. Возможность восполнения недостающих участков данных посредством моделирования работы промышленного объекта конечно-элементной моделью

2. Наличие набора критериев и диапазона их граничных значений, динамически изменяемого по историческим данным о ранее случавшихся отказах и предотказных состояниях.

3. Наличие обратной связи, изменяющей модель предиктивного анализа по данным о вмешательстве в работу промышленного объекта при устранении отказов, предотказных состояний и при выполнении сверхцикловых работ на плановых видах обслуживания (скрытых отказов).

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ.

Термины и определения:

ERP - система управления производственным процессом.

Аномалия - ситуация, в которой значения параметров промышленного объекта отличаются от нормальных для данного режима работы промышленного объекта.

Аппроксимация - описание эмпирически наблюдаемой закономерности изменения параметров математической функцией, описывающей закономерность с заданной точностью.

Инцидент - любой случай ненормальной работы промышленного объекта.

МПИ - материалы повторного использования - элементы промышленного объекта, демонтируемые в процессе обслуживания и ремонта и передающиеся в ремонтные цеха для дальнейшего ремонта.

Модель предиктивного анализа - модель для предсказания поломок ремонтопригодного оборудования, работа которого может быть в достаточной степени описана его датчиками, а также с помощью расчетных методов при построении инженерной модели.

МСУ - микропроцессорная система управления - совокупность аппаратных и программных средств, осуществляющих управление промышленным объектом и накопление информации о его работе за некоторый период времени.

Нарушение режимов эксплуатации (НРЭ) - тип инцидента, характеризующийся неправильной работой исправного промышленного объекта по причине некорректных действий человека-оператора.

Отказ - тип инцидента, характеризующийся переходом промышленного объекта из работоспособного состояния в неработоспособное.

Правило поиска инцидентов - созданный разработчиками алгоритм автоматизированного поиска инцидента.

Предотказное состояние - тип инцидента, характеризующейся переходом промышленного объекта в неисправное состояние при сохранении работоспособности.

Программно-аппаратный комплекс - устройство или система, состоящая из программного и аппаратного обеспечения, частным примером может быть микропроцессорная система, сервер, специализированная интегральная схема, компьютер общего назначения и т.п.

Промышленный объект - объект, относящийся к сфере транспорта, машиностроения, производства, частными примерами могут являться поезд, самолет, завод, производственная линия, конвейер, энергетическая установка, промышленный насос и т.п.

Элемент промышленного объекта - компонент, блок, деталь, узел, агрегат, входящий в состав более сложного по своей конструкции и функциям объекта, примерами могут являться двигатель поезда или самолета, отдельная линия или автомат конвейера, узел агрегата и т.п.

В части способа поставленная задача решается, а технический результат достигается тем, что диагностирование промышленного объекта (блок-схема способа приведена на Фиг. 1) производится путем сравнения (этап 6) «прогнозируемых» (расчетных) значений параметров работы промышленного объекта, полученных на этапе 4 при формировании инженерной модели (этап 2), с реальными значениями, полученными на этапе 5 из данных принятых МСУ на этапе 1, и выявлением отклонений, выходящих за статистически допустимые границы (этап 8), и не выходящих за эти границы (этап 7). Участки данных, на которых значения параметров выходили за допустимые границы, отмечаются как «аномальные» (этап 8) и направляются на верификацию (подтверждение) эксперту (этап 9). Оценка эксперта служит для обучения модели (этап 10), которая в дальнейшем распознает аналогичные случаи как аномалию или не аномалию, согласно решению эксперта. В случае если эксперт подтверждает факт наличия аномалии, на этапе 12 в диагностической карте создается запись о неисправности промышленного объекта, далее на этапе 13 она направляется в ERP-систему, а соотношение данных вносится как недопустимое в статистическую базу модели предиктивного анализа промышленного объекта в процессе обучения модели. В случае если эксперт не распознает наличие аномалии, участок данных вносится в модель как нормальный режим работы. Из ERP-системы информация о смененном оборудовании поступает в модель предиктивного анализа для учета замены элементов промышленного объекта. Поскольку ни отремонтированный, ни новый элемент не могут иметь абсолютно идентичные характеристики в сравнении с замененным элементом, то система может ошибочно посчитать, что произошли аномальные изменения в работе промышленного объекта, поэтому важно учесть факт смены оборудования промышленного объекта.

Одним из полезных эффектов реализации заявленного технического решения является создание информационной базы для перевода устройств, имеющих бортовые микропроцессорные системы на обслуживание по текущему техническому состоянию.

Модель предиктивного анализа промышленного объекта (2) производит вычисление значения искомого выходного параметра на основании вводных параметров (получаемых из данных МСУ (1)) а также зависимостей значений параметров, полученных аналитически (при создании инженерной модели промышленного объекта) и статистически (при накоплении данных о работе за длительный промежуток времени в виртуальной нейронной сети). При этом, накопленные в базе данные о значении параметров содержат в себе отметку о принадлежности участка данных к нормальному или аномальному режиму работы промышленного объекта, полученную в процессе верификации (9) техническим экспертом. Дополнительно, данные содержат отметки:

- о смене элемента промышленного объекта при проведении ремонта (11) (обнуляет статистически накопленные данные о работе элемента промышленного объекта для исключения ошибочного принятия отличий в данных нового элемента промышленного объекта за аномалию);

- об отношении выявленного инцидента (при условии, что аномалия отмечена как инцидент) к одному из типов: НРЭ, отказ или предотказное состояние. Накопление статистических данных о принадлежности значения разности параметров к определенному типу инцидента позволяет построить функцию деградации элементов промышленного объекта;

- об остаточном ресурсе элементов промышленного объекта.

В случае отсутствия одного или нескольких необходимых для расчета параметров, их значения могут быть заменены показаниями «Виртуального датчика» - значениями, полученными на основании мнемонических зависимостей искомого параметра от значений имеющихся параметров, полученными при помощи моделирования значений параметров отдельной инженерной моделью промышленного объекта повышенной точности. Полученные мнемонические зависимости в дальнейшем вносятся в инженерную модель диагностируемых элементов промышленного объекта для замены показаний отсутствующих датчиков.

Инженерная модель диагностируемого элементов промышленного объекта (Фиг. 2) состоит из моделей трех уровней:

1. CAD-модель. Трехмерная модель или совокупность моделей, построенная на основании конструкторской документации и воспроизводящая геометрические параметры диагностируемого промышленного объекта.

2. CAE-модель. Аналитическая модель промышленного объекта, построенная на основании технологической документации и воспроизводящая физические свойства материалов, из которых изготовлена модель.

3. Физическая модель промышленного объекта, построенная на основании эксплуатационной документации и учитывающая сущность физических процессов, имеющих место в промышленном объекте при его эксплуатации.

В качестве выходного при создании модели выбирается параметр работы промышленного объекта, максимально точно описывающий изменение его целевой функции при изменении входных параметров.

В зависимости от сущности параметров, получаемых из МСУ они направляются на вход, CAE- или физической модели, изменяя соответствующие значения заложенных ранее параметров. Значение выходного параметра вычисляется на основании моделирования процессов, происходящих внутри промышленного объекта методом конечных элементов.

Итоговая модель работы промышленного объекта является системой уравнений, описывающих зависимость значений выходного параметра от входных и имеющих 4 группы корректировочных коэффициентов:

1. Коэффициенты физической модели. Значения, задаваемые на этапе моделирования и не изменяющиеся в процессе обучения модели. Определяют физический закон взаимного влияния параметров.

2. Общие корректировочные коэффициенты. Значения, одинаково изменяющиеся для всех наблюдаемых однотипных элементов промышленного объекта в зависимости от абсолютного (с момента начала наблюдений) и относительного (с момента начала эксплуатации данной единицы) значений времени. Определяют влияние деградации и внешних факторов на работу всего промышленного объекта.

3. Индивидуальные корректировочные коэффициенты. Значения, изменяющиеся для данного элемента промышленного объекта во времени, но не зависящие от факта смены элемента промышленного объекта. Определяют влияние внешних факторов на работу данного элемента промышленного объекта.

4. Временные корректировочные коэффициенты. Значения, изменяющиеся для данного элемента промышленного объекта во времени и зависящие от факта ремонта элемента промышленного объекта. Определяют влияние ремонта на работу данного элемента промышленного объекта.

При этом, принадлежность коэффициента к группе (1) определяется на стадии создания модели, а к группам (2…4) - автоматически в процессе статистического анализа историй работы парка моделей.

Определение значений коэффициентов (2-4) производится с требуемой для данного типа элемента промышленного объекта точностью на основании статистического анализа имеющейся информации о работе заведомо исправной модели (участков времени работы модели, не отмеченных правилами или оператором как «аномалии» или «инциденты») с поиском наиболее правдоподобного решения. Все найденные коэффициенты изначально определяются как временные корректировочные, после чего их принадлежность к группам (2) или (3) может быть определена на основании анализа повторяемости значений для разных элементов промышленного объекта до и после выполнения ремонта:

- при повторении одного или нескольких (но не всех) значений временного корректировочного коэффициента на участках данных до и после минимум двух ремонтов, данные коэффициенты принимаются за индивидуальные корректировочные.

- при повторении значений индивидуальных корректировочных коэффициентов для 60%+1 элемента промышленного объекта, при условии соблюдения нормального закона распределения значений, коэффициенты принимаются за общие корректировочные коэффициенты для всех однотипных элементов промышленного объекта.

Адаптация модели к смене элемента промышленного объекта при проведении ремонта производится посредством обнуления всех временных корректировочных коэффициентов для данного элемента промышленного объекта при получении сообщения о замене элемента промышленного объекта с сохранением их предыдущих значений в историю модели. Новые значения временных корректировочных коэффициентов определяются на основании наблюдения за работой модели. После получения статистически достоверных (как по количеству замеров, так и по критерию нормальности), новая матрица значений временных корректировочных коэффициентов сравнивается со старой. В случае если новая матрица совпадает со старой с заданной точностью, формируется сообщение о фиктивном проведении ремонта промышленного объекта.

Для уменьшения погрешности диагностики предусмотрено обучение модели экспертом, которое происходит двумя путями:

1. Указание аномалии экспертом вручную посредством обозначения начала и окончания участка данных, на котором наблюдалась аномалия, а также принадлежности аномалии к группе элементов промышленного объекта. Для участков данных, отмеченных пользователем как аномалия, оцениваются абсолютные, относительные значения всех параметров, характеризующих работу указанной группы элементов промышленного объекта (а также скорости их изменения, значения дисперсии и коэффициентов корреляции) с аналогичными значениями для участков, не отмеченных пользователем как аномалия. Специфические (отклоняющиеся от математического ожидания более чем на 3 величины дисперсии) значения, полученные для данного участка, вносятся в базу данных моделей как новые допуски, а наименования параметров, для которых они получены - как новая модель.

Например, если при анализе работы центробежного нагнетателя оператор обнаруживает недостаточную производительность (медленное возрастание частоты вращения и давления на выходе при нормальных значениях других параметров работы нагнетателя), он отмечает участок времени с заниженной производительностью, указав его время начала и окончания на графиках параметров, а также оборудование группы риска («подшипник нагнетателя»). Для отмеченного участка времени, алгоритм поиска производит поочередное сравнение абсолютных, относительных значений входных параметров (в случае с нагнетателем это ток двигателя, частота вращения ротора, температура и давление воздуха на входе) а также скорости их изменения, значений их дисперсии и коэффициентов взаимной корреляции со значениями, полученными на участках, не отмеченных как аномальные. При этом, параметры, имеющие нетипичное значение (в данном случае это скорость изменения тока двигателя, частоты вращения вала нагнетателя, которые меньше статистически нормальных) отмечаются как аномальные. При этом, влияние каждого параметра на выходной параметр оценивается посредством коэффициента корреляции (т.к. оцениваются скорости изменения параметров, коэффициент корреляции будет вычисляться для скорости изменения давления нагнетаемого воздуха). Параметр, имеющий максимальное отклонение от типичных значений, признается первопричиной аномалии (в данном случае это скорость остановки ротора нагнетателя (скорость изменения частоты его вращения при токе двигателя равном нулю). Т.к. при указании аномалии диагност отметил в качестве оборудования «подшипник нагнетателя», модель автоматически ассоциирует превышенную скорость изменения частоты вращения вала нагнетателя при токе двигателя равном нулю с предотказным состоянием подшипника.

2. Верификация экспертом аномалии, найденной моделью. Принадлежность к аномалии участка данных, отмеченного моделью как аномалия подтверждается или опровергается экспертом в процессе верификации.

В случае если аномалия подтверждается пользователем, величина отклонения фактического значения выходного параметра от прогнозируемого для данного участка отмечается как недопустимая, и при ее превышении данными в дальнейшем такие участки будут отмечаться как инцидент.

При опровержении аномалии пользователем величина отклонения отмечается как допустимая и в дальнейшем участки с подобными отклонениями как аномалии не отмечаются.

Оценка остаточного ресурса элемента промышленного объекта производится посредством решения задачи нахождения наиболее правдоподобного значения параметра, лучшим образом описывающего исторические данные за период наблюдения методами машинного обучения. При необходимости использования для оценки остаточного ресурса расчетного (не измеряемого на самом промышленном объекте) параметра модель дополняется отдельным блоком, решающим задачу определения эмпирической закономерности изменения расчетного параметра в заданных точках.

В зависимости от количества данных и характера их изменения, задача прогнозирования остаточного ресурса может быть решена одним из нижеописанных методов:

1. При достаточном количестве данных и достаточной их дискретности оценка производится на основании эмпирической функции распределения частоты отказов в зависимости от частоты выявляемых аномалий.

2. При достаточном количестве данных и недостаточной дискретности оценка производится на основании анализа расхождения прогнозируемого и реального значений параметров, характеризующих работу узла методом анализа трендов. При наличии нескольких трендов поиск работающего тренда производится методом логистической регрессии.

3. При недостаточном количестве данных недостающие участки данных восстанавливаются методом моделирования работы диагностируемого промышленного объекта инженерной моделью. На основании полученных данных оптимизируются аналитические алгоритмы, после чего в восстановленном наборе данных выявляются тренды, свидетельствующие о деградации. В зависимости от характера возможного отказа, выявленные тренды аппроксимируются и накладываются на эмпирическую функцию распределения (при постепенном наступлении отказа) или рассчитывается время достижения значением порогового уровня (при дискретной функции наступления отказа).

В части системы диагностирования промышленного объекта поставленная задача решается, а технический результат достигается с помощью системы получения и обработки данных, показанной на Фиг. 3, система состоит из программно-аппаратного комплекса, в частности, сервера 309 системы диагностирования, оборудования 301, состоящего из микропроцессорной системы управления (далее - МСУ) (2) и передатчика 303, рабочего места 306 диагноста и ERP-системы 314 владельца промышленного объекта или сервисной компании.

МСУ 302 диагностируемого промышленного объекта состоит из специализированного компьютера промышленного исполнения, системы датчиков и преобразователей сигнала и управляющих устройств (при их наличии) и помимо управления промышленным объектом, осуществляет накопление информации о его работе. Накопленная информация передается на сервер 309 системы диагностирования при помощи передатчика 303 через канал 305 GPRS/Wi-Fi. При невозможности передачи данных через GPRS/Wi-Fi, информация считывается при помощи переносного носителя данных 304 во время плановых процедур обслуживания промышленного объекта и с помощью блока 307 загрузки данных загружается на сервер 309 системы диагностирования через рабочее место 306 диагноста, представляющее собой стандартный компьютер со специализированным программным обеспечением, имеющий доступ в сеть Interner/Ethernet, через которую осуществляется передача данных на сервер 309 системы диагностирования.

На сервере 309 системы диагностирования посредством блока 310 анализа данных происходит обработка данных МСУ 302 при помощи модели 312 предиктивного анализа, по результатам которой блок аномалий 311 выявляет аномалии, которые отправляют для верификации в блок 308 верификации данных, содержащийся на рабочем месте 306 диагноста и/или эксперта. Как подтвержденные, так и опровергнутые в процессе верификации диагностом и экспертом аномалии передаются на сервер 309 системы диагностирования для обучения модели 312 предиктивного анализа. Подтвержденные при верификации аномалии на сервере 309 системы диагностирования помечаются в блоке 313 инцидентов как инциденты и направляются в ERP-систему 314 для формирования замечаний посредством блока 315 замечаний. В ERP-системе 314 на основании замечаний, выданных блоком 315 замечаний, блоком 316 нарядов формируются наряды, под которые со склада выделяются материалы повторного использования (далее - МПИ) 317.

После постановки в ERP-системе отметок о выполнении работ и установке элементов промышленного объекта с помощью блока 318 работ информация о выполненных работах и смене элементов промышленного объекта направляется на сервер 309 системы диагностирования для проверки факта выполнения работ и обучения модели.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ.

Вариант 1. Локомотив.

Современные локомотивы оснащаются бортовыми микропроцессорными системами (МСУ), предназначенными для управления работой силовой электрической передачи и вспомогательного оборудования локомотива. В общем случае МСУ локомотива состоит из управляющей стойки, комплекта датчиков, органов управления (реле и сервоприводов) и дисплейного модуля (ДМ) для взаимодействия с машинистом. Помимо основной функциональности, конструктивное исполнение большинства МСУ позволяет производить накопление и хранение информации о работе оборудования локомотивов в памяти дисплейного модуля с возможностью ее дальнейшего считывания посредством переносных флеш-накопителей или дистанционного считывания через беспроводные сети GPRS или Wi-Fi (в зависимости от исполнения МСУ).

По результатам расшифровки данных МСУ выявляются инциденты (события в работе локомотива, которые говорят о наличии неисправности). Они делятся на нарушения режимов эксплуатации (НРЭ) и предотказные состояния и заносятся в ERP-систему депо для принятия мер при заходе локомотивов на ближайшее обслуживание или ремонт.

Основным недостатком существующей системы является зависимость качества выявления инцидентов от компетенции оператора-диагноста. Для снижения влияния диагноста на результат расшифровки внедряются автоматизированные рабочие места диагноста (АРМ МСУ) с функцией автоматизированного поиска инцидентов по заданным алгоритмам диагностики.

Однако у встроенных в АРМ МСУ алгоритмов диагностики раньше был один существенный недостаток: для введения в АРМ новых алгоритмов диагностики требовалось дорабатывать сам АРМ МСУ. В результате по мере накопления опыта диагностики и появления новых видов НРЭ и предотказных состояний вес инцидентов, найденных при помощи алгоритмов, уменьшается и проблема ручного поиска инцидентов появляется вновь. В последней версии АРМ МСУД эта проблема была частично решена за счет внедрения встроенного языка написания алгоритмов диагностики, но пользовательские алгоритмы существовали лишь в локальной версии АРМ и не могли быть распространены на все локомотивы серии.

В то же время развитие вычислительной техники привело к появлению новых методов обработки информации, одними из которых стали методы BigData-алгоритмы, специально созданные для эффективной обработки больших объемов данных и методы машинного обучения. Эти методы позволили на основании статистической обработки исторических данных не только выявлять скрытые взаимосвязи, но и определять алгоритмы взаимного влияния параметров.

Заявитель создал решение для анализа данных МСУ локомотивов методами BigData с целью выявления скрытых взаимосвязей между параметрами работы оборудования, определения тенденций в их изменении (трендов) и прогнозирования технического состояния. В качестве пилотной серии локомотивов было решено выбрать тепловозы 2(3)ТЭ116У, так как на момент начала эксперимента она была достаточно распространена, обладала значительным набором диагностических данных и в то же время по ней был наработан значительный опыт диагностики.

На разработанном программно-аппаратном комплексе производится первичный анализ данных при помощи алгоритмов диагностики и их сравнение с показаниями, полученными для аналогичных условий на модели оборудования локомотива. Любое отклонение реально наблюдаемых значений параметров от показаний модели признается аномалией - ранее неизвестным режимом работы. Наличие алгоритмов диагностики объясняется как необходимостью облегчения работы групп диагностики на время обучения и развертывания методов BigData, так и выделением инцидентов из нормальных режимов работы локомотива. После обработки данных выявленные при помощи модели инциденты направляются на верификацию диагносту. Если он подтверждает, что аномалия является инцидентом (в процессе подтверждения также указывается тип инцидента - НРЭ или предотказное состояние, наименование отказавшего оборудования), то аномалия отправляется на верификацию эксперту, после подтверждения которым она фиксируется в модели как инцидент. В противном случае аномалия фиксируется как нормальный режим работы локомотива.

Инциденты, выявленные при анализе данных, включаются в список замечаний локомотивов. После интеграции программно-аппаратного комплекса с системой мониторинга тепловоза между системами организуется обмен информацией, при котором инциденты направляются в систему мониторинга тепловоза в автоматизированном режиме, а по окончании ремонта данные об отремонтированном и замененном оборудовании импортируются из системы мониторинга тепловоза в программно-аппаратный комплекс для корректировки модели оборудования (фактически модель отремонтированного оборудования разделяется для того, чтобы исключить влияние данных до ремонта на ее работу).

Предварительное исследование показало, что при всей своей гибкости методы машинного обучения обладают рядом специфических требований к обрабатываемой информации:

1. Необходимость в наличии непрерывной информации за длительный период. В данных не должно быть участков времени, в которые информация о работе оборудования не поступала.

2. Необходимость отбора анализируемых параметров. Они должны четко разделяться на входные и выходные (модель описывалась по принципу черного ящика), причем влияние входов на выходы должно происходить только через описываемый узел.

3. Унимодальность описываемого процесса. В случае если в узле имеет место несколько процессов, узел необходимо разделить на несколько моделей.

В качестве первоочередного объекта для моделирования были выбраны тяговые электродвигатели (ТЭД), так как они удовлетворяют сразу нескольким критериям отбора:

- ТЭД - один из самых дорогих видов оборудования и интенсивность отказов высокая;

- ТЭД оборудованы достаточным количеством датчиков;

- характеристики ТЭД достаточно подробно описаны как в технической документации, так и в научных трудах.

На основании имеющихся в МСУ параметров была построена модель ТЭД, которая для обеспечения унимодальности (требование 3) сочетала в себе три отдельных модели:

1. Электрическая модель. Зависимость тока от напряжения на зажимах ТЭД.

2. Электромеханическая модель. Зависимость тока ТЭД от скорости колесной пары.

3. Модель реостатного торможения. Зависимость напряжения на зажимах ТЭД от скорости колесной пары.

Впоследствии в рамках отдельного эксперимента модели (1) и (2) объединены в одну.

Поскольку имеющийся объем данных МСУ не удовлетворяет требованиям для обучения модели (даже после подключения данных систем АСК и БРПД), для обеспечения должной точности работы была выполнена дополнительная подготовка данных:

- режимы работы ТЭД были разделены по признаку режима ослабления поля. Признак перевода локомотива в реостатное торможение использовался для разделения режимов тяги и реостатного торможения;

- признаки работы поездных контакторов, отключателей моторов и предохранителей использовались для отсева режимов, в которых ТЭД был отключен;

- с целью борьбы с помехами для всех моделей был выполнен дополнительный отсев участков данных на протяжении 120 сек. после изменения позиции контроллера (ПКМ) или 3 сек. с момента включения (выключения) мотор-вентиляторов, а также участков, на которых был включен тормозной компрессор.

Посредством сравнения данных МСУ тепловозов с моделью обеспечивается выявление аномалий.

Далее было принято решение расширить исследование, построив похожие модели для выпрямительной установки, тягового генератора (ТГ) и возбудителя тепловоза, введя ряд обратных связей между узлами.

Таким образом, применение методов BigData и машинного обучения к модели, построенной на основании данных МСУ тепловозов, позволило выявить скрытые закономерности в изменении параметров работы оборудования тепловозов, дав возможность обнаруживать случаи скрытого нерегламентного ремонта.

Вариант 2. Турбогенератор.

Разработчиками был реализован проект по анализу работы и оценке технического состояния турбогенератора ТЗФП-220-УЗ.

Турбогенератор является основным оборудованием энергоблоков тепловых электростанций (ТЭС) наряду с энергетическим котлом, паровой турбиной и силовым трансформатором. По этой причине аварийный останов турбогенератора влечет за собой аварийный останов всего энергоблока, затраты на проведение восстановительных ремонтных работ.

Сбор данных контрольно-измерительных приборов и автоматики, автоматизированной системы управления технологическим процессом, аналоговых приборов; ведомостей и журналов дефектов, инструкций по эксплуатации показал достаточную оснащенность исследуемого объекта датчиками для дальнейшего построения инженерной модели и модели предиктивного анализа состояния. Данные об отказе (пробой изоляции на стержне 23Н обмотки статора генератора), зафиксированном в акте технологических нарушений, послужили основой для разметки полученного набора телеметрии (набора данных) и обучения разрабатываемой модели для выявления аналогичных неисправностей на ранних стадиях их развития.

Исходя из анализа собранных данных, была построена древовидная структура для оборудования с привязкой контролируемых параметров к узлам. Проанализировано поведение различных значений датчиков до момента возникновения отказа (фазные токи, напряжения, температуры обмотки и активной стали и т.д.) и определены ключевые параметры из всей предоставленной выборки данных телеметрии.

Основной моделью для оценки технического состояния была определена модель температуры обмотки статора турбогенератора от полной мощности и системы охлаждения статора. Для обеспечения требуемой точности обучения модели из набора данных телеметрии были удалены участки с нестационарными режимами работы оборудования (пуски, остановы, участки изменения мощности и действия переходных процессов) и определена обучающая выборка данных нормальной работы турбогенератора за 1 месяц.

Для разработки модели использовались алгоритмы и методы машинного обучения (линейная регрессия).

Дальнейший анализ данных, полученных с помощью разработанной модели предиктивного анализа состояния турбогенератора, в сравнении с фактическими значениями параметров датчиков позволил выявить:

- Систематические превышения фактической температуры обмотки статора над расчетной в пазах №22 и №24 (данные пазы оснащены температурными датчиками) в среднем на 8-10°С на протяжении 1,5 лет до возникновения отказа.

- Температурные пики превышений за год до отказа на 17°С, за 7-9 месяцев - на 12°С, за полгода - на 22°С.

Полученные результаты позволили сформировать алгоритмы идентификации аналогичных нарушений в процессе эксплуатации турбогенератора ТЗФП-220-УЗ за 1,5 года до возникновения отказа.

Т.к. датчиками температуры в представленной модели турбогенератора оснащены только пазы №2, 4, 22, 24, 42, 44, то для контроля и локализации зон перегрева в промежуточных пазах статора, не оснащенных температурными датчиками, была разработана тепловая карта активной стали и обмотки статора с помощью CAD и CAE моделей методом конечных элементов. Для уточнения областей перегрева при этом использовались оптимизационные алгоритмы.

Взаимодействие разработанных моделей и алгоритмов предиктивного анализа состояния турбогенератора ТЗФП-220-УЗ совместно с ERP-системой позволило своевременно получать информацию о необходимости проведения соответствующих ремонтных воздействий и оценки максимально допустимого срока осуществления таких работ.

Ключевой особенностью такого применения является наличие обратной связи. При получении информации от ERP о выполнении работ по ремонту и восстановлению (замене) изоляции на стержне (стержнях) обмотки статора с локализованной областью перегрева. Модель позволяет проконтролировать изменение значений параметров, тем самым проверить факт выполнения работ и оценить их качество. После этого модель дообучается с использованием новых значений параметров для учета изменившихся свойств отремонтированных (замененных) стержней и исключения ошибочного принятия отличий в данных за аномалию.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации изложенной в описании и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электро-магнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

В заявке не указано конкретное программное и аппаратное обеспечение для реализации блоков на чертежах, но специалисту в области техники должно быть понятно, что сущность изобретения не ограничена конкретной программной или аппаратной реализацией, и поэтому для осуществления изобретения могут быть использованы любые программные и аппаратные средства известные в уровне техники. Так аппаратные средства могут быть реализованы в одной или нескольких специализированных интегральных схемах, цифровых сигнальных процессорах, устройствах цифровой обработки сигналов, программируемых логических устройствах, программируемых пользователем вентильных матрицах, процессорах, контроллерах, микроконтроллерах, микропроцессорах, электронных устройствах, других электронных модулях, выполненных с возможностью осуществлять описанные в данном документе функции, компьютер либо комбинации вышеозначенного.

Хотя отдельно не упомянуто, но очевидно, что, когда речь идет о хранении данных, программ и т.п., подразумевается наличие машиночитаемого носителя данных, примеры машиночитаемых носителей данных включают в себя постоянное запоминающее устройство, оперативное запоминающее устройство, регистр, кэш-память, полупроводниковые запоминающие устройства, магнитные носители, такие как внутренние жесткие диски и съемные диски, магнитооптические носители и оптические носители, такие как диски CD-ROM и цифровые универсальные диски (DVD), а также любые другие известные в уровне техники носители данных.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ОБОРУДОВАНИЯ ЛОКОМОТИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2626168C2 |

| ЕДИНАЯ СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА С УДАЛЁННОЙ ПЕРЕДАЧЕЙ ДАННЫХ | 2014 |

|

RU2595817C2 |

| СПОСОБ УПРАВЛЕНИЯ ОБСЛУЖИВАНИЕМ И РЕМОНТОМ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2569216C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ДИАГНОСТИКИ ПРОМЫШЛЕННОГО ОБЪЕКТА НА ОСНОВЕ АНАЛИЗА АКУСТИЧЕСКИХ СИГНАЛОВ | 2020 |

|

RU2749640C1 |

| УСТРОЙСТВО ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ | 2024 |

|

RU2831917C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ БЕЗ УЧИТЕЛЯ С АВТОМАТИЧЕСКИМ ОПРЕДЕЛЕНИЕМ ПАРАМЕТРОВ ОБУЧЕНИЯ МОДЕЛЕЙ | 2023 |

|

RU2818858C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ | 2023 |

|

RU2809719C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816667C1 |

| Бортовой аналитический комплекс для транспортных средств | 2022 |

|

RU2787310C1 |

| Способ дистанционной диагностики механического транспортного средства | 2015 |

|

RU2615806C1 |

Изобретение относится к области мониторинга и диагностирования состояния промышленного объекта. Технический результат заключается в повышении точности диагностики промышленного объекта в части выявления предотказных состояний. Указанный технический результат достигается благодаря тому, что разработана система для диагностирования промышленного объекта, содержащая блок сбора данных, выполненный с возможностью сбора данных с комплекта датчиков промышленного объекта; блок модели промышленного объекта, выполненный с возможностью моделировать промышленный объект; блок анализа, выполненный с возможностью анализировать состояние промышленного объекта на основании данных, полученных от блока сбора данных, и модели промышленного объекта; причем блок анализа выполнен с возможностью делать заключение о нормальном или аномальном функционировании промышленного объекта на основании анализа; причем блок анализа выполнен с возможностью принимать данные об изменениях, внесенных в промышленный объект, и командовать блоку модели изменить модель в соответствии с внесенными изменениями. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Система для диагностирования промышленного объекта, содержащая:

- блок сбора данных, выполненный с возможностью сбора данных с комплекта датчиков промышленного объекта;

- блок модели промышленного объекта, выполненный с возможностью моделировать промышленный объект;

- блок анализа, выполненный с возможностью анализировать состояние промышленного объекта на основании данных, полученных от блока сбора данных, и модели промышленного объекта;

причем блок анализа выполнен с возможностью делать заключение о нормальном или аномальном функционировании промышленного объекта на основании анализа;

причем блок анализа выполнен с возможностью принимать данные об изменениях, внесенных в промышленный объект, и командовать блоку модели изменить модель в соответствии с внесенными изменениями;

причем блок анализа выполнен с возможностью командовать блоку модели изменить модель промышленного объекта на основании данных о ремонте элемента промышленного объекта;

характеризующаяся тем, что

модель промышленного объекта представляет собой систему уравнений, описывающих зависимость значений параметра промышленного объекта от входных данных, получаемых с промышленного объекта по меньшей мере посредством датчиков, причем система уравнений содержит четыре группы корректировочных коэффициентов:

- коэффициенты физической модели;

- общие корректировочные коэффициенты, определяющие влияние деградации и внешних факторов на работу всех элементов промышленного объекта;

- индивидуальные корректировочные коэффициенты для данного элемента промышленного объекта, которые определяют влияние внешних факторов на работу данного элемента промышленного объекта;

- временные корректировочные коэффициенты, которые определяют влияние ремонта на работу данного элемента промышленного объекта,

причем блок анализа выполнен с возможностью обнуления всех временных корректировочных коэффициентов для данного элемента промышленного объекта при получении сообщения о ремонте данного элемента промышленного объекта, при этом обнуляемые временные коэффициенты сохраняются в памяти, при этом блок анализа выполнен с возможностью получения новых значений временных корректировочных коэффициентов с отремонтированного элемента, сравнения их с сохраненными коэффициентами и принятия решения об отсутствии ремонта данного элемента промышленного объекта.

2. Система по п. 1, в которой данные об изменениях, внесенных в промышленный объект, содержат данные о вмешательстве в работу промышленного объекта при устранении отказов и предотказных состояний.

3. Система по п. 1, в которой блок анализа выполнен с возможностью определять требующий ремонта элемент, приводящий к аномальному функционированию промышленного объекта.

4. Способ для диагностирования промышленного объекта, содержащий этапы, на которых с помощью программно-аппаратного комплекса:

собирают данные датчиков промышленного объекта, характеризующие физические параметры промышленного объекта;

создают модель промышленного объекта;

анализируют состояние промышленного объекта на основании собранных данных и модели промышленного объекта;

причем при анализе делают заключение о нормальном или аномальном функционировании промышленного объекта;

причем при анализе принимают данные об изменениях, внесенных в промышленный объект, и изменяют модель промышленного объекта в соответствии с внесенными изменениями на основании данных о ремонте элемента промышленного объекта; характеризующийся тем, что

модель промышленного объекта представляет собой систему уравнений, описывающих зависимость значений определяемого параметра промышленного объекта от входных данных, получаемых с промышленного объекта по меньшей мере посредством датчиков, причем система уравнений содержит четыре группы корректировочных коэффициентов:

- коэффициенты физической модели;

- общие корректировочные коэффициенты, определяющие влияние деградации и внешних факторов на работу всех элементов промышленного объекта;

- индивидуальные корректировочные коэффициенты для данного элемента промышленного объекта, которые определяют влияние внешних факторов на работу данного элемента промышленного объекта;

- временные корректировочные коэффициенты, которые определяют влияние ремонта на работу данного элемента промышленного объекта;

обнуляют все временные корректировочные коэффициенты для данного элемента промышленного объекта при получении сообщения о ремонте данного элемента промышленного объекта, при этом обнуляемые временные коэффициенты сохраняются в памяти;

получают новые значения временных корректировочных коэффициентов с отремонтированного элемента;

сравнивают их с сохраненными коэффициентами; и

принимают решение об отсутствии ремонта данного элемента промышленного объекта.

5. Способ по п. 4, в котором данные об изменениях, внесенных в промышленный объект, содержат данные о вмешательстве в работу промышленного объекта при устранении отказов и предотказных состояний.

6. Способ по п. 4, в котором определяют требующий ремонта элемент, приводящий к аномальному функционированию промышленного объекта.

| US 5511004 A1, 23.04.1996 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| US 7020595 B1, 28.03.2006 | |||

| СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2563419C2 |

Авторы

Даты

2019-11-26—Публикация

2018-04-28—Подача