Область техники

Настоящее изобретение относится к устройству и способу укладки кабелей с одним или несколькими оптическими волокнами на трубу наземного или подводного трубопровода.

Уровень техники

В течение срока эксплуатации труба наземных или подводных трубопроводов подвергается действию явлений, которые трудно прогнозировать на этапе разработки, и последствия которых могут нарушить целостность самой трубы.

К таким явлениям относятся, например, оползни, землетрясения, просадка грунта из-за таяния льда, ударные воздействия от анкеров, экскаваторов, падения тяжелых объектов, коррозия, усталостные трещины и т.д.

Экономические потери из-за нарушения целостности трубы могут быть серьезными, если труба расположена в удаленном месте, но могут быть крупными в случае утечки гидравлической жидкости в море или в случае распространения первоначального повреждения.

Для возможности прогнозировать и/или обнаруживать повреждения трубы в течение срока ее эксплуатации максимально быстро, известны разные системы мониторинга трубы, которые можно классифицировать по основным технологиям, лежащим в их основе.

С конкретной ссылкой на системы мониторинга оптического типа, если измерения пространственной целостности должны выполняться по всей длине трубы, удобно использовать распределенные оптические датчики, например, кабели с одним или несколькими оптическими волокнами, расположенные по образующей линии трубы, параллельно продольному направлению прохождения трубы.

Следуя линейному прохождению трубы также на несколько километров, такие кабели с одним или несколькими оптическими волокнами могут передавать информацию по целостности трубы и ее ухудшению в реальном времени после пересечения оптическим сигналом, например, с использованием зависимости показателя преломления оптического волокна от температуры и состояния деформации с отклонением, которое происходит на характерной длине волны (бриллюэновское рассеяние), чтобы получить параметры, такие как температура и деформация, на протяженности нескольких десятков километров с высоким пространственным разрешением.

Для обеспечения высокой надежности мониторинга такого типа возникла необходимость укладки кабелей с одним или несколькими оптическими волокнами на трубу на большие расстояния, таким образом обеспечивая длительную эксплуатацию и наименьшее возможное воздействие на работы по укладке трубы.

Для выполнения такой необходимости в уровне техники предложены разные решения.

Например, кабель с одним или несколькими оптическими волокнами может включать защитную оболочку (обычно резиновую), которая также может выполнять функцию клейкого материала для ее укладки на наружную поверхность трубы.

Как альтернатива, кабель с одним или несколькими оптическими волокнами может включать, вместо полимерной или металлической оболочки, введенной, в свою очередь, в полый цилиндрический защитный кожух, действующий также в качестве опоры при последовательном приклеивании по длине на наружную поверхность трубы и креплении к трубе по окружности посредством лент.

В обоих решениях кабель с одним или несколькими оптическими волокнами укладывают на наружную поверхность трубы полностью или наполовину вручную, и этот способ оказался не очень практичным и, к тому же, обременительным в смысле времени и денег.

Для того, чтобы повысить производительность в отношении решений, описанных выше, разработаны автоматические машины, способные выполнять такие операции как очистка поверхности трубы, укладка одного или нескольких оптических волокон с контролируемым натяжением кабеля и приклеивания самого кабеля на трубу в продольном направлении прохождения трубы.

Несмотря на повышенную эффективность в режиме производительности по отношению к решениям с полностью или наполовину ручными операциями, только что описанные автоматизированные решения все же имеют недостаток, связанный с приклеиванием кабеля с одним или несколькими оптическими волокнами к поверхности трубы, которая в течение срока эксплуатации подвергается воздействию окружающих условий, прежде всего влажности, осадков и т.д., которые неизбежно могут ухудшать сцепление кабеля с одним или несколькими оптическими волокнами с поверхностью трубы, делая его неравномерным, и, таким образом, не очень стабильным или надежным; кроме того, приклеивание может изменить свойства кабеля с одним или несколькими оптическими волокнами.

Раскрытие изобретения

Одна цель настоящего изобретения заключается в том, чтобы предложить устройство для укладки кабелей с одним или несколькими оптическими волокнами на трубу наземного или подводного трубопровода, которое позволит избежать известных недостатков, указанных выше, в частности, которое может обеспечить однородное, надежное, стабильное и, таким образом, длительное применение кабеля с одним или несколькими оптическими волокнами на трубе.

Эта цель достигнута устройством по пункту 1 формулы изобретения.

Настоящее изобретение также относится к способу укладки по меньшей мере одного кабеля с одним или несколькими оптическими волокнами на трубу наземного или подводного трубопровода и к трубе наземного или подводного трубопровода по пунктам 19 и 25, соответственно.

Краткое описание чертежей

Другие признаки и преимущества устройства и способа укладки кабелей с одним или несколькими оптическими волокнами на трубу наземного или подводного трубопровода согласно настоящему изобретению станут очевидны из последующего описания предпочтительных вариантов осуществления, приведенных как иллюстративные и неограничительные примеры, со ссылками на прилагаемые чертежи, на которых:

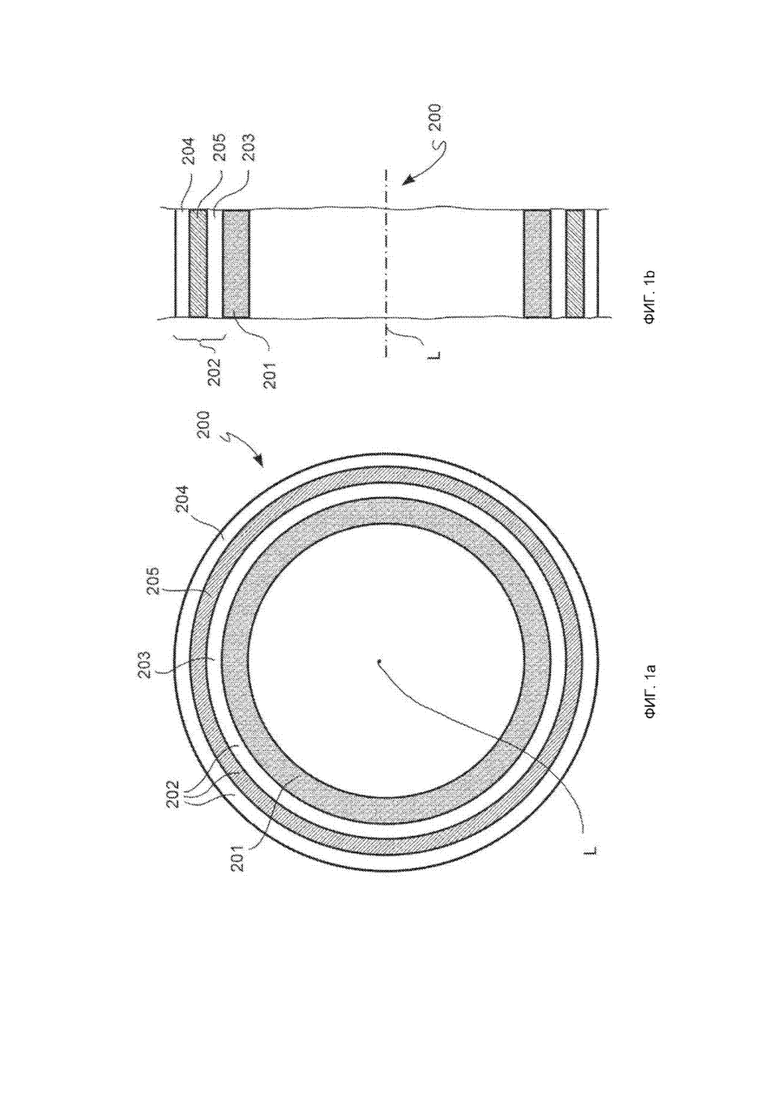

Фиг. 1а - вид примера трубы наземного или подводного трубопровода поперек ее продольного направления прохождения;

Фиг. 1b - схематическое изображение части трубы с Фиг. 1а в поперечном разрезе в плоскости, параллельной продольному направлению прохождения трубы;

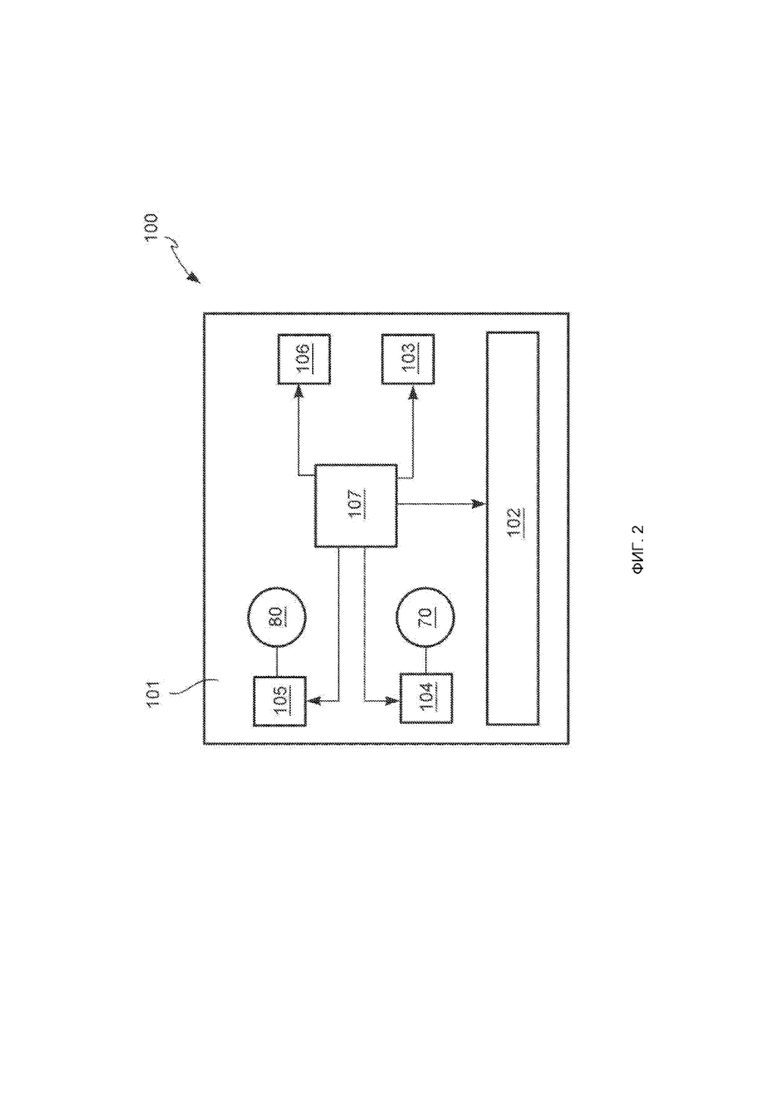

Фиг. 2 - блочное изображение устройства для укладки кабелей с одним или несколькими оптическими волокнами на трубу согласно одному варианту осуществления изобретения;

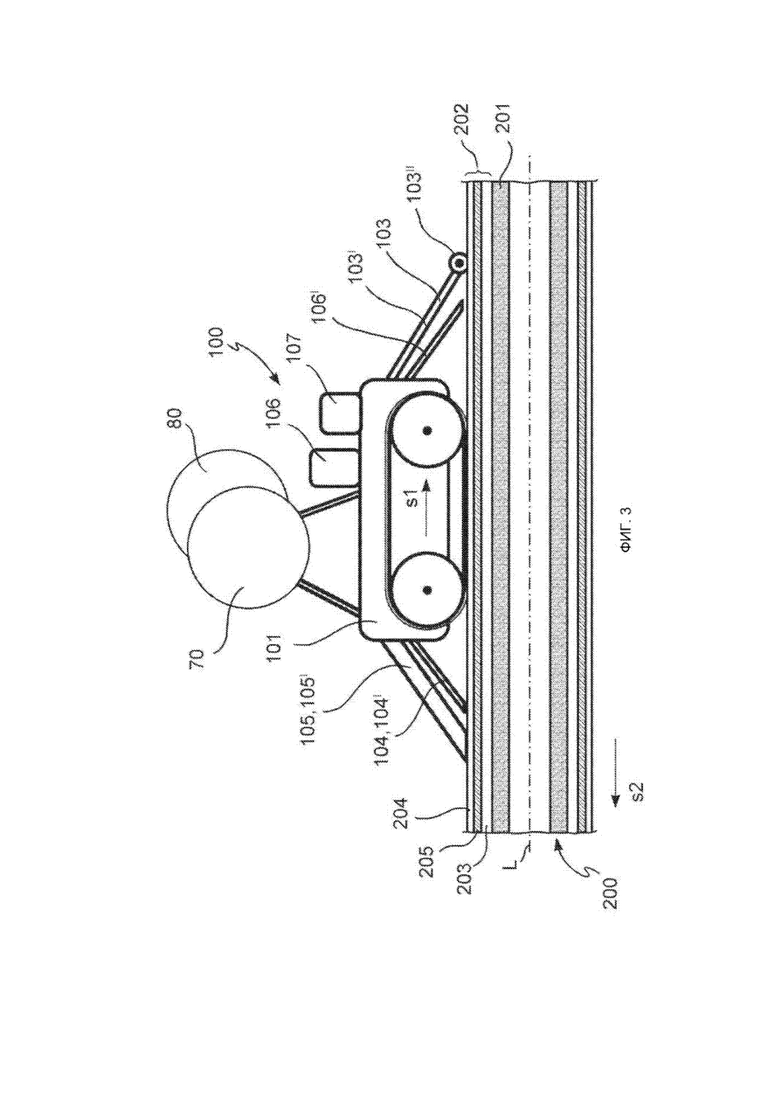

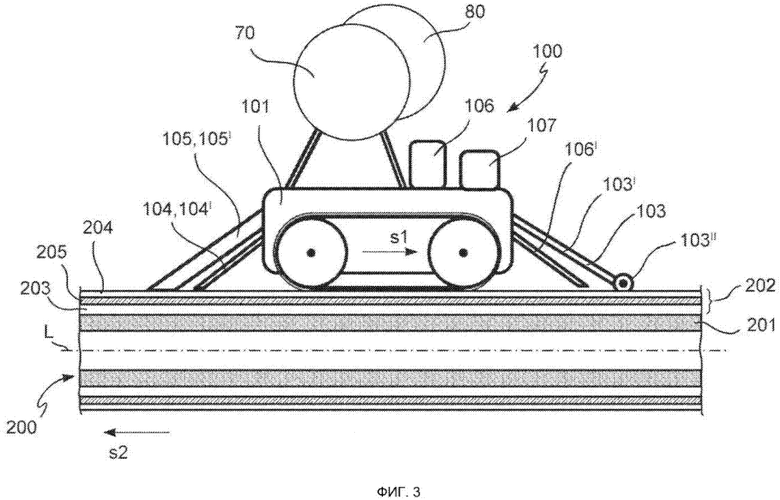

Фиг. 3 - схематическое изображение боковой части устройства с Фиг. 2, оперативно связанного с частью трубы, в поперечном разрезе в плоскости, параллельной продольному направлению прохождения трубы;

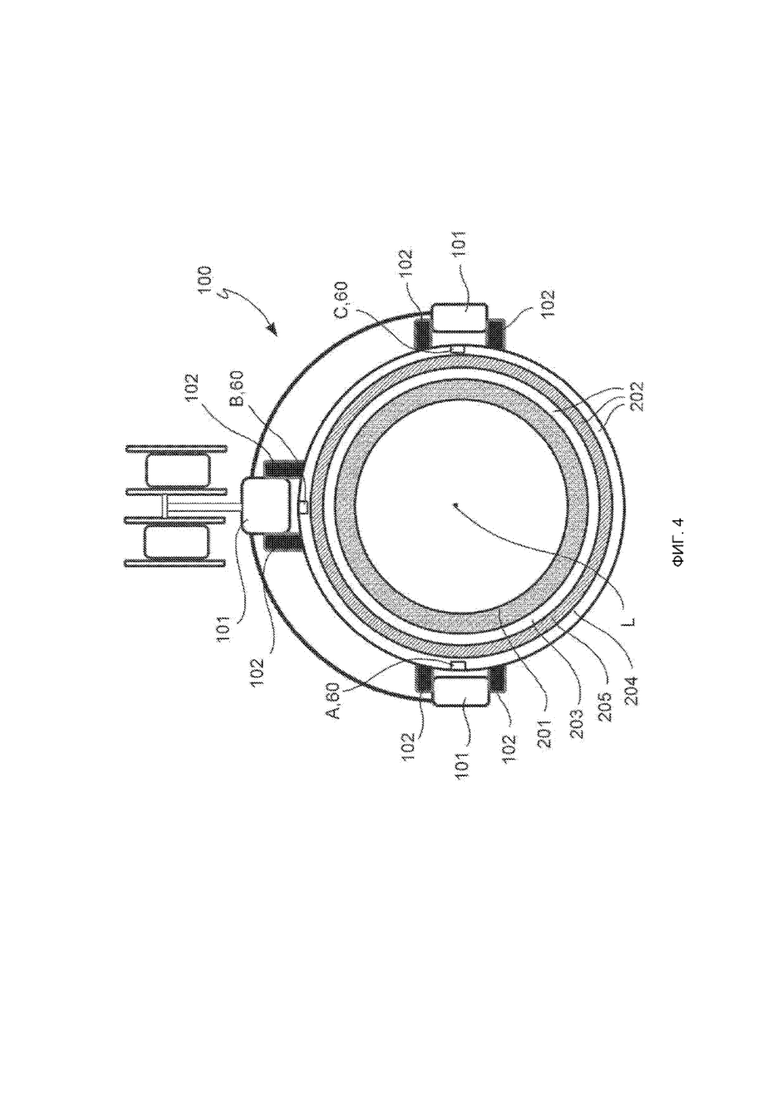

Фиг. 4 - схематический вид спереди устройства согласно одному варианту осуществления настоящего изобретения, оперативно связанного с частью трубы, в разрезе по плоскости, поперечной продольному направлению прохождения трубы;

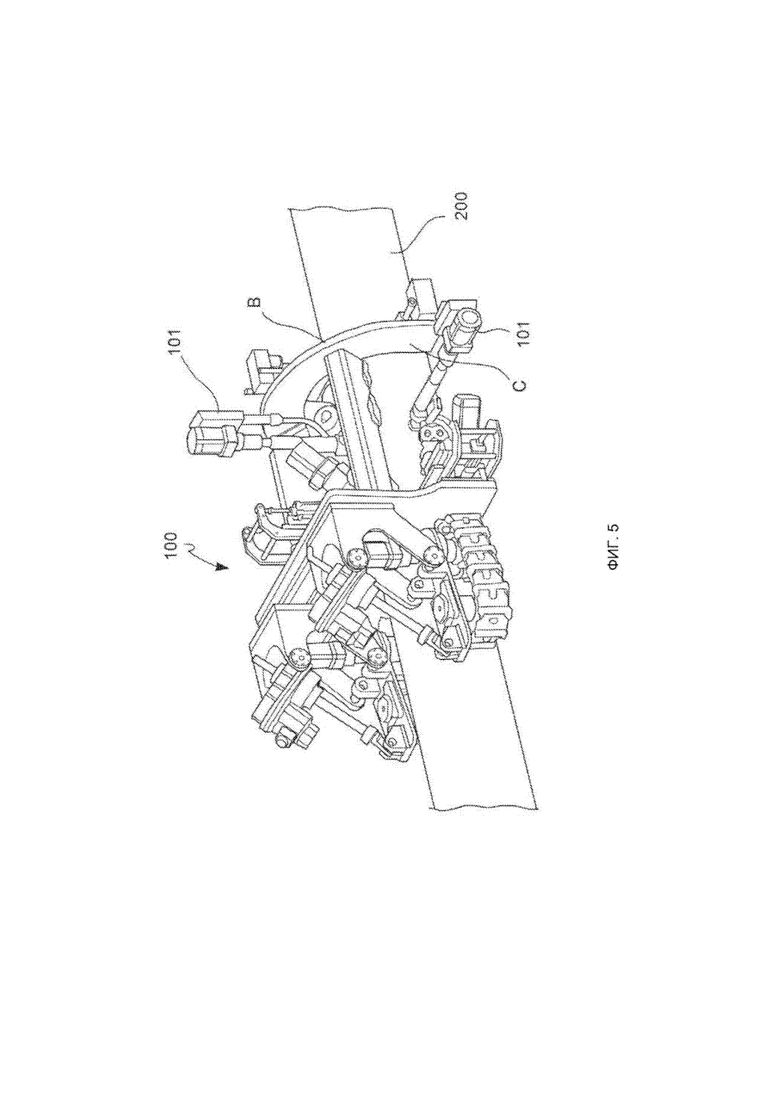

Фиг. 5 - схематический вид механической/конструкционной конфигурации устройства с Фиг. 4, оперативно связанного с частью трубы;

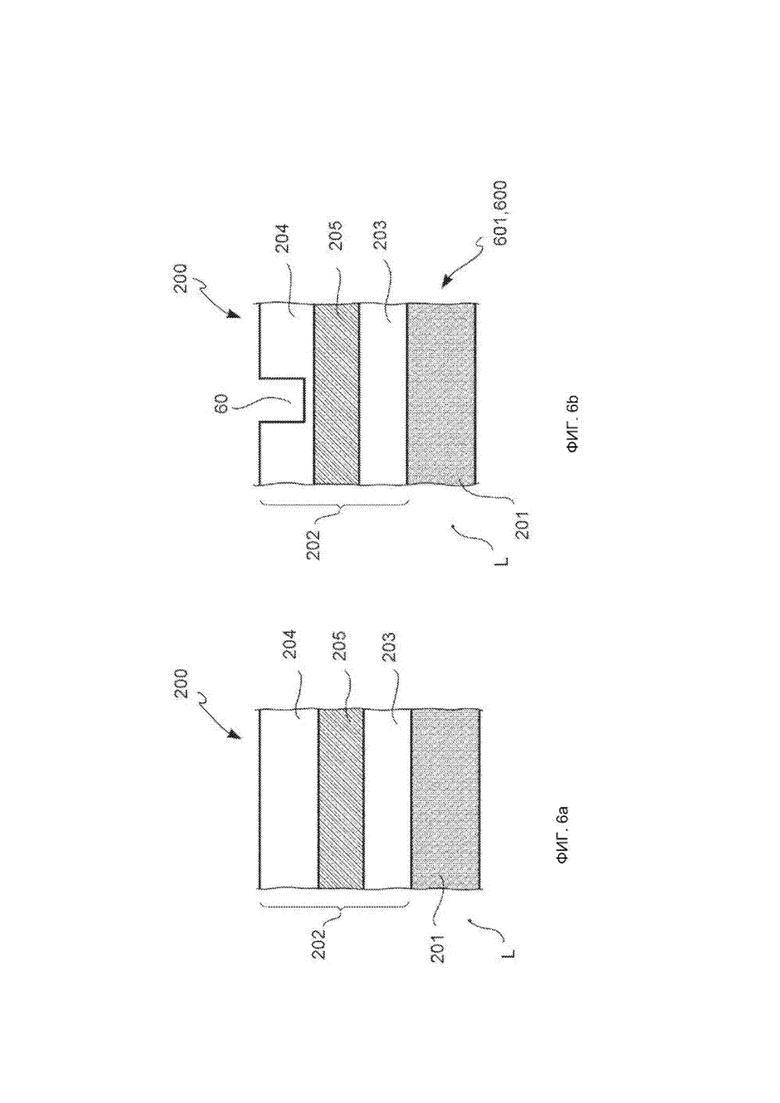

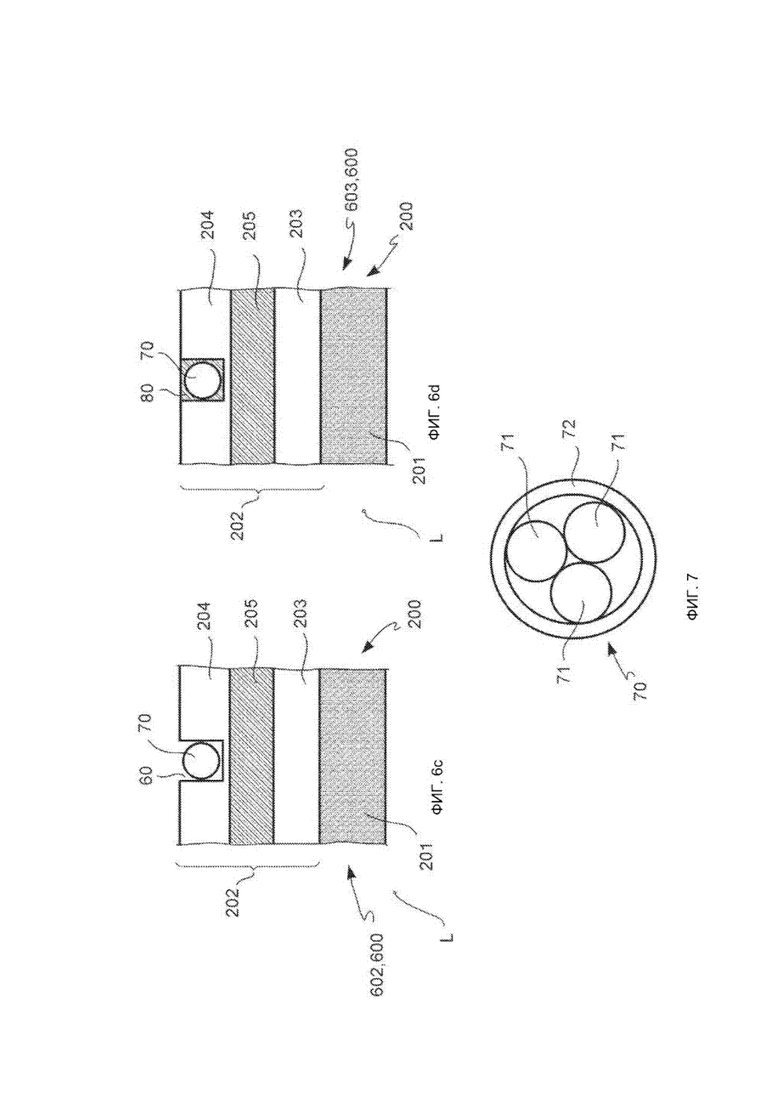

Фиг. 6а-6d - схематические изображения части трубы в разрезе в плоскости, поперечной продольному направлению прохождения трубы, на разных этапах способа укладки по меньшей мере одного кабеля с одним или несколькими оптическими волокнами на трубу согласно одному варианту осуществления настоящего изобретения, и

Фиг. 7 - схематическое изображение вида в разрезе поперечно продольному направлению прохождения кабеля с одним или несколькими оптическими волокнами согласно одному варианту осуществления изобретения.

Подробное описание

Теперь со ссылками на вышеуказанные фигуры чертежей будет описано устройство для укладки кабелей с одним или несколькими оптическими волокнами на трубу наземного или подводного трубопровода, ниже также именуемое просто "устройство", обозначенное в целом ссылочным номером 100.

Стоит заметить, что одинаковые или сходные элементы обозначены на чертежах одними и теми же цифровыми или буквенно-цифровыми символами.

Со ссылкой на Фиг. 1а и 1b, где показан пример трубы наземного или подводного трубопровода, именуемой ниже также просто "труба", которая обозначена в целом ссылочным номером 200.

Труба 200, предпочтительно круглого сечения, имеет продольное направление прохождения L, символически указанное точками на некоторых чертежах (например, Фиг. 1а), где труба 200 показана в виде в разрезе по плоскости, ортогональной продольному направлению прохождения L трубы 200, или символически указанное пунктиром, где труба 200 показана в поперечном разрезе по плоскости, параллельной продольному направлению прохождения L трубы 200 (Фиг. 1b).

Труба 200 включает по меньшей мере один слой 201 металлического материала, например стали, и по меньшей мере одно многослойное покрытие 202 на слое 201 металлического материала.

Так, в радиальном направлении, начиная от центра трубы, труба 200 включает по меньшей мере один слой 201 металлического материала и по меньшей мере одно многослойное покрытие 202 (см., например, Фиг. 1a, 1b, 3 и 4).

По меньшей мере одно многослойное покрытие 202 включает по меньшей мере первый слой 203 покрытия, примыкающий к упомянутому по меньшей мере одному слою 201 металлического материала, и по меньшей мере второй слой 204 покрытия, удаленный от упомянутого по меньшей мере одного слоя 201 металлического материала, против по меньшей мере одного первого слоя 203 покрытия.

Другими словами, в радиальном направлении, начиная от центра трубы 200, по меньшей мере один первый слой 203 покрытия является нижним слоем по меньшей мере одного многослойного покрытия 202, контактирующим с по меньшей мере одним слоем 201 металлического материала, а по меньшей мере один второй слой 204 покрытия является верхним слоем по меньшей мере одного многослойного покрытия 202 против нижнего слоя.

По меньшей мере один первый слой 203 покрытия выполнен из коррозионностойкого материала, например, FBE (наплавленная эпоксидная смола).

По меньшей мере один второй слой 204 покрытия выполнен из полимерного материала, например, из полиэтилена, предназначенного для защиты по меньшей мере одного слоя 201 металлического материала от механических воздействий.

Согласно одному варианту осуществления, показанному на Фиг. 1а и 1b, по меньшей мере одно многослойное покрытие 202 также включает третий слой 205 покрытия, расположенный между упомянутым по меньшей мере одним первым слоем 203 покрытия и упомянутым по меньшей мере одним вторым слоем 204 покрытия.

По меньшей мере один третий слой 205 покрытия выполнен из клейкого материала, предназначенного для обеспечения оптимальной адгезии между по меньшей мере одним первым слоем 203 покрытия и по меньшей мере одним вторым слоем 204 покрытия.

В еще одном варианте осуществления, не показанном на чертежах, труба может также включать по меньшей мере еще один слой в упомянутом по меньшей мере одном многослойном покрытии 202.

По меньшей мере еще один слой покрытия выполнен, например, из цемента, бетона, торкрет-бетона и т.д.

В этом варианте осуществления в радиальном направлении, начиная от центра трубы, труба 200 включает по меньшей мере один слой 201 металлического материала, по меньшей мере одно многослойное покрытие 202 и упомянутый по меньшей мере еще один слой покрытия.

Теперь со ссылкой на Фиг. 2 и 3, где показано устройство 100, включающее опорный модуль 101, предназначенный для оперативной связи с трубой 200.

В этой связи, опорный модуль 101 предназначен для скольжения относительно трубы 200 в продольном направлении прохождения L трубы 200 в первом режиме перемещения s1 (указанного стрелкой, например слева направо на Фиг. 3).

В одном варианте осуществления, показанном на Фиг. 3, относительное скольжение между опорным модулем 101 и трубой 200 достигается путем перемещения опорного модуля 101 и удержания трубы 200 неподвижной в первом режиме перемещения s1.

Такой вариант осуществления используют, например, когда труба 200 уже уложена на грунт.

В еще одном варианте осуществления, альтернативном описанному выше, относительное скольжение между опорным модулем 101 и трубой 200 достигается путем удержания опорного модуля 101 неподвижным и перемещения трубы 200 во втором режиме перемещения s2, противоположным первому режиму перемещения s1.

Следует заметить, что второй режим перемещения s2 показан на Фиг. 3 пунктирной стрелкой, например, справа налево.

Такой вариант осуществления используют, например, когда труба 200 находится на стингере судна-трубоукладчика.

В еще одном варианте осуществления, альтернативном описанным выше, относительное скольжение между опорным модулем 101 и трубой 200 достигается путем перемещения главного опорного модуля 101 в первом режиме перемещения s1, и трубы 200, во втором режиме перемещения s2, противоположном первому режиму перемещения s1.

Говоря в общем, опорный модуль 101 предназначен для оперативной связи с трубой 200, либо уже уложенной (в траншею или поверх грунта), либо находящейся на стингере судна-трубоукладчика, чтобы принимать и удерживать стабильное положение во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200.

Более подробно, в одном варианте осуществления, опорный модуль 101 включает вращательные элементы 102, например, гусеницы или колеса, приспособленные для того, чтобы позволить опорному модулю 101 скользить относительно трубы 200 в продольном направлении прохождения L трубы 200 посредством взаимодействия вращательных элементов 102 с трубой 200.

Следует сказать, что в одном варианте осуществления, не показанном на чертежах, опорный модуль 101 снабжен двигателем, предназначенным для вращения вращательных элементов 102, например, если опорный модуль 101 и, таким образом, устройство 100 перемещают, удерживая трубу 200 неподвижной.

Согласно еще одному варианту осуществления, альтернативному предыдущему, опорный модуль 101 снабжен двигателем, предназначенным для вращения вращательных элементов 102, например, если опорный модуль 101 и, таким образом, устройство 100 перемещают, при этом перемещая трубу 200.

Следует сказать, что вращательные элементы 102 распределены на опорном модуле 101 так, чтобы быть способными обеспечивать устойчивость устройства 100 во время относительного скольжения между опорным модулем 101 и трубой 200.

Согласно одному варианту осуществления, показанному на чертежах, вращательные элементы 102 включают пару гусениц, каждая из которых связана с соответственной стороной опорного модуля 101, на взаимно заданном расстоянии.

Согласно еще одному варианту осуществления, альтернативному описанному выше и не показанному на чертежах, вращательные элементы 102 включают пару множеств колес на заданном расстоянии друг от друга, каждое из которых выровнено и связано с соответственной стороной опорного модуля 101.

Заданное расстояние, упомянутое выше, в этих обоих вариантах осуществления, является таким, чтобы позволять опорному модулю 101 принимать и поддерживать стабильное положение на трубе 200 во время относительного скольжения между опорным модулем 101 и трубой 200.

Согласно другим вариантам осуществления, не показанным на чертежах, вращательные элементы 102 могут включать гусеницы, колеса и т.п. или их сочетание.

Возвращаясь к варианту осуществления, показанному на Фиг. 2 и 3, и со ссылкой на Фиг. 6b-6d, устройство 100 также включает фрезерное устройство 103, оперативно связанное с опорным модулем 101.

Фрезерное устройство 103 предназначено для фрезерования канавки 60 в радиально периферической части упомянутого по меньшей мере одного второго слоя 204 покрытия в продольном направлении прохождения L трубы 200 во время относительного скольжения между опорным модулем 101 и трубой 200 (Фиг. 6b).

В одном варианте осуществления канавка 60 выполнена в радиально периферической части по меньшей мере одного второго слоя 204 покрытия по меньшей мере одного многослойного покрытия 202, начиная с наружной поверхности трубы 200.

В одном варианте осуществления, показанном на Фиг. 3, фрезерное устройство 103 включает соответствующий манипулятор 103', первый конец которого кинематически связан с опорным модулем 101, и второй, свободный конец, противоположный первому концу, снабжен фрезерным элементом 103''.

Таким фрезерным элементом 103'' может быть любой инструмент, приспособленный для фрезерования, травления или резки по меньшей мере одного второго слоя 204 покрытия.

Примерами фрезерных элементов являются круглый фрезерный инструмент, круглый диск или, более в общем, режущие инструменты.

Следует сказать, что фрезерное устройство 103 также предназначено для выполнения канавки 60, имеющей заданную радиальную глубину и заданную ширину поперек продольному направлению прохождения L трубы 200 в радиально периферической части по меньшей мере одного второго слоя 204 покрытия по меньшей мере одного многослойного покрытия 202.

Более подробно, заданная радиальная глубина канавки 60 меньше чем толщина упомянутого по меньшей мере одного второго слоя 204 покрытия по меньшей мере одного многослойного покрытия 202 для того, чтобы канавка 60, имея в виду, что в ней может быть размещен по меньшей мере один кабель 70 с одним или несколькими оптическими волокнами (датчиками, показанными на Фиг. 6с и 6d), которые могут быть размещены в нем, была расположена в радиальном направлении полностью в упомянутом по меньшей мере одном втором слое 204 покрытия по меньшей мере одного многослойного покрытия 202.

В этой связи следует сказать, что заданная радиальная глубина канавки 60 показана так, что радиальное расстояние между упомянутым по меньшей мере одним слоем 201 металлического материала и канавкой 60 позволяет разместить по меньшей мере один кабель 70 с одним или несколькими оптическими волокнами, когда кабель уложен в канавку, в максимально возможной близости к по меньшей мере одному слою 201 металлического материала трубы 200, но, предпочтительно, без повреждения либо по меньшей мере одного первого слоя 203 покрытия (или также по меньшей мере одного третьего слоя 205 покрытия, если таковой присутствует) по меньшей мере одного многослойного покрытия 202, либо по меньшей мере одного слоя 201 металлического материала во время работы фрезерного устройства 103.

Выбор заданной радиальной глубины канавки 60 и, таким образом, радиального расстояния между по меньшей мере одним слоем 201 металлического материала и канавкой 60 является функцией номинальной толщины упомянутого по меньшей мере одного второго слоя 204 покрытия, в котором должна быть выполнена канавка 60.

В одном примере радиальное расстояние между по меньшей мере одним слоем 201 металлического материала и канавкой 60 составляет приблизительно 0,5 мм в случае, когда номинальная толщина упомянутого по меньшей мере одного второго слоя 204 покрытия в общем составляет приблизительно от 2,0 мм до 4,0 мм.

При этом, заданную ширину канавки 60 поперечно продольному направлению прохождения L трубы 200 определяют так, чтобы иметь возможность разместить внутри по меньшей мере одного кабеля 70 с одним или несколькими оптическими волокнами (Фиг. 6с и 6d), предварительно введенными в него, и/или, возможно, несколько кабелей с одним или несколькими оптическими волокнами.

Более подробно, ширину канавки 60 выбирают как функцию диаметра одного кабеля с одним или несколькими оптическими волокнами и/или, возможно, нескольких кабелей с одним или несколькими оптическими волокнами, которые будут размещены в канавке 60.

В одном примере заданная ширина канавки 60 составляет приблизительно 2 мм.

Следует сказать, что выбор заданной радиальной глубины и заданной ширины канавки 60 поперечно продольному направлению прохождения L трубы 200 предпочтительно позволяет предотвратить окисление радиально периферической части упомянутого по меньшей мере одного второго слоя 204 покрытия при контакте с кислородом, таким образом уменьшая процесс последовательного расплавления и таким образом предотвращая этот химический процесс, что приводит к надлежащему наплавлению расплавленного материала наполнителя, поступающего из экструдера (описан ниже) и из части по меньшей мере одного второго слоя 204 покрытия, контактирующей с расплавленным материалом наполнителя.

Согласно еще одному варианту осуществления, заданная радиальная глубина может составлять приблизительно 0,1-0,2 мм, при этом заданная поперечная ширина по продольному направлению прохождения L трубы 200 может составлять не больше чем приблизительно 1 см.

Теперь также со ссылкой на Фиг. 7, по меньшей мере один кабель 70 с одним или несколькими оптическими волокнами, ниже именуемый просто "кабель" 70, включает некоторое множество оптических волокон 71 (датчиков), в примере на чертежах три оптических волокна, и защитную оболочку 72 этого множества оптических волокон 71.

Защитная оболочка 72 выполняет функцию защиты заключенных в нее оптических волокон 71, чтобы обеспечить защиту этого множества оптических волокон 71 и предотвратить их разрушение после деформации, а также отделить часть деформации трубы 200 при обнаружении ненадлежащего значения деформации трубы.

Свойства материала защитной оболочки 72 имеют значение для целей настоящего изобретения и будут описаны ниже после описания других компонентов и других функций устройства 100.

В этой связи следует сказать, что примерами материала защитной оболочки являются стекловолокно или стекловолокно с добавлением углерода.

Возвращаясь к варианту осуществления с Фиг. 2 и 3, устройство 100 также включает блок укладки 104 по меньшей мере одного кабеля 70, оперативно связанный с опорным модулем 101.

Следует сказать, что на Фиг. 2 и 3 упомянутый по меньшей мере один кабель 70 просто и схематически показан как соответствующий барабан, на который намотан по меньшей мере один кабель 70.

Блок укладки 104 предназначен для укладки по меньшей мере одного кабеля 70 с одним или несколькими оптическими волокнами в канавку 60 во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200.

Более подробно, блок укладки 104 включает соответственный механический манипулятор 104', первый конец которого кинематически связан с опорным модулем 101 и второй свободный конец которого, противоположный первому концу, имеет соответствующее отверстие, обращенное к канавке 60 (не показано на Фиг. 2 и 3), выполненной в радиально периферической части по меньшей мере одного второго слоя 204 по меньшей мере одного многослойного покрытия 202, для укладки по меньшей мере одного кабеля 70 в канавку 60.

В частности, блок укладки 104 предназначен для сматывания по меньшей мере одного кабеля 70 с соответственного барабана и укладки этого по меньшей мере одного кабеля 70 в канавку 60.

В одном варианте осуществления блок укладки 104 также предназначен для механического натяжения по меньшей мере одного кабеля 70 при его укладке.

Возвращаясь к варианту осуществления, показанному на Фиг. 2 и 3 и на Фиг. 6b-6d, устройство 100 также включает экструдер 105, оперативно связанный с опорным модулем 101.

Экструдер 105 предназначен для подачи материала наполнителя 80 в канавку 60, чтобы залить по меньшей мере один кабель 70 в канавке 60 во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200, и сплавления материала наполнителя 80 канавки 60 с радиально периферической частью по меньшей мере одного второго слоя 204 по меньшей мере одного многослойного покрытия 202, в котором выполнена канавка 60.

Материал наполнителя 80 просто и схематически показан как соответствующий барабан, на который намотана соответствующая нить материала наполнителя 80.

Более подробно, экструдер 105 включает соответственный механический манипулятор 105', первый конец которого кинематически связан с барабаном с нитью материала наполнителя 80 и свободный второй конец которого, противоположный первому концу, снабжен соответствующей фильерой (не показана на чертежах), обращенной к канавке 60.

Материал наполнителя 80 является полимерным материалом, например, полиэтиленом, полипропиленом или полиолефином в общем.

Экструдер 105 конфигурирован для сматывания нити материала наполнителя 80 с соответственного барабана, чтобы расплавить ее в экструдере 105 при заданной температуре плавления и подать расплавленный материал наполнителя 80 в канавку 60 через соответствующую фильеру для заливки по меньшей мере одного кабеля 70 с одним или несколькими оптическими волокнами в канавке 60 во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200, при этом сплавляя по меньшей мере часть по меньшей мере одного второго слоя 204 покрытия, в котором выполнена канавка 60, с расплавленным материалом наполнителя 80.

В результате, по меньшей мере один кабель 70 будет залит в канавке 60 расплавленным материалом наполнителя 80 и расплавленной частью по меньшей мере одного второго слоя 204 покрытия.

В одном варианте осуществления экструдер 105 предназначен для измельчения нити материала наполнителя 80 в экструдере 105 перед расплавлением его в экструдере 105 при заданной температуре плавления.

Заданная температура плавления может регулироваться и зависит, например, от типа используемого материала. Один пример значения такой заданной температуры плавления - приблизительно 200°С-230°С.

После сплавления ранее расплавленный материал наполнителя 80 и расплавленную часть по меньшей мере одного второго слоя 204 покрытия охлаждают, при этом они соединяются друг с другом, образуя один материал, которым залит по меньшей мере один кабель 70.

Следует сказать, что заливка по меньшей мере одного кабеля 70 в канавке 60, выполненной в радиально периферической части по меньшей мере одного второго слоя 204 по меньшей мере одного многослойного покрытия 202 преимущественно позволяет получить улучшенную адгезию и стабильность во времени кабеля 70 с одним или несколькими оптическими волокнами в течение срока эксплуатации трубы 200 по сравнению с известным способом, который включает приклеивание кабеля 70 с одним или несколькими оптическими волокнами на наружную поверхность трубы 200.

Кроме того, это преимущественно позволяет обеспечить улучшенную защиту от механических воздействий, поскольку по меньшей мере один кабель 70 размещен в по меньшей мере одном втором слое 204 по меньшей мере одного многослойного покрытия 202 на металлическом слое 201 трубы, а не на его наружной поверхности, и повышенную надежность с механической точки зрения и в режиме данных, которые могут быть получены посредством оптических волокон (датчиков) кабеля, поскольку кабель, объединенный с трубой 200 путем заливки не может двигаться относительно нее.

В заключение следует сказать, что в одном варианте осуществления использование конкретного кабеля 70 с одним или несколькими полностью диэлектрическими оптическими волокнами преимущественно позволяет получить уменьшенный экранирующий эффект по меньшей мере одного многослойного покрытия 202, выполненного из полимерного материала, и получить дальность приема сигналов по кабелю с одним или несколькими оптическими волокнами, равную 8-10 км.

Возвращаясь к Фиг. 7 и к примеру по меньшей мере одного кабеля 70, описанному выше. Материал защитной оболочки 72 множества оптических волокон 71 должен быть устойчив при температуре плавления материала наполнителя 80.

Фактически, если защитная оболочка 72 не будет способна выдерживать такие температуры, она расплавится и после охлаждения деформирует одно или несколько из множества оптических волокон 71, при этом деформации, которые прямо не относятся к трубе 200, могут быть обнаружены с подачей соответствующего сигнала.

Поэтому, материал защитной оболочки 72 должен иметь температуру плавления выше чем приблизительно 220°-230° и такую жесткость, чтобы не поглощать часть деформации трубы 200.

Это позволяет предотвратить разрушение одного или нескольких волокон из множества оптических волокон 71 после деформации и отделить часть деформации трубы 200 при обнаружении ненадлежащего значения деформации трубы.

В свете этих соображений следует сказать, что примерами материала, подходящего для защитной оболочки 72 в целях настоящего изобретения, являются стекловолокно или стекловолокно с добавлением углерода.

Опять со ссылкой на Фиг. 3 следует сказать, что в первом режиме перемещения s1 опорного модуля 101 во время относительного скольжения опорного модуля 101 относительно трубы 200 фрезерное устройство 103 предшествует блоку укладки 104 по меньшей мере одного кабеля 70 с одним или несколькими оптическими волокнами, который, в свою очередь, предшествует экструдеру 105.

Согласно одному варианту осуществления, показанному на Фиг. 2 и 3, устройство 100 может также включать блок очистки 106, оперативно связанный с опорным модулем 101, функция которого зависит от его положения относительно экструдера 105.

Следует сказать, что в первом режиме перемещения s1 опорного модуля 101 во время скольжения опорного модуля 101 относительно трубы 200 блок очистки 106 расположен после фрезерного устройства 103 и перед блоком укладки 104 по меньшей мере одного кабеля 70.

Согласно одному варианту осуществления, показанному на Фиг. 3, блок очистки 106 расположен после экструдера 105 в первом режиме перемещения s1 опорного модуля 101 во время скольжения опорного модуля 101 относительно трубы 200.

В таком варианте осуществления блок очистки 106 предназначен для удаления во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200 окисленной части, образовавшейся на по меньшей мере одном втором слое 204 по меньшей мере одного многослойного покрытия 202 в результате контакта с воздухом после использования фрезерного устройства 103.

Такое удаление блоком очистки 106 преимущественно позволяет обеспечить надлежащее протекание химического процесса, который имеет место во время сплавления материала наполнителя 80 и части по меньшей мере одного второго слоя 204 покрытия, контактирующей с расплавленным материалом наполнителя 80, в результате которого эти два полимерных материала становятся одним материалом после охлаждения, как сказано выше.

Согласно одному варианту осуществления, не показанному на чертежах, как альтернативному или в сочетании с вариантом осуществления, описанным выше, блок очистки 106 в первом режиме перемещения s1 опорного модуля 101 во время скольжения опорного модуля 101 относительно трубы 200 расположен перед экструдером 105.

В этом варианте осуществления блок очистки 106 предназначен для удаления во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200 остатков материала по меньшей мере одного второго слоя 204 по меньшей мере одного многослойного покрытия 202, которые могут остаться на трубе 200 и/или в самой канавке 60 после выполнения последней с помощью фрезерного устройства 103.

Например, блок очистки 106 может быть воздуходувным устройством, способным удалять частицы, оставшиеся после выполнения предшествующих операций.

Возвращаясь к варианту осуществления с Фиг. 3, с точки зрения конструкции блок очистки 106 включает соответствующий механический манипулятор 106', первый конец которого кинематически связан с опорным модулем 101 и свободный второй конец которого, противоположный первому концу, снабжен очистным соплом, обращенным к канавке 60.

Согласно еще одному варианту осуществления, не показанному на чертежах, устройство 100 может также включать трубчатый нагревательный элемент, оперативно связанный с опорным модулем 101.

Трубчатый нагревательный элемент предназначен для нагрева радиально периферической части по меньшей мере одного второго слоя 204 покрытия, в котором выполнена канавка 60, чтобы позволить подготовить такую радиальную периферическую часть для последующего сплавления с расплавленным материалом наполнителя 80 и затем восстановить с помощью материала наполнителя 80 этот по меньшей мере один второй слой 204 покрытия с введенным в него по меньшей мере одним кабелем 70.

В одном варианте осуществления трубчатый нагревательный элемент включает первый конец, оперативно связанный с опорным модулем 101, и второй свободный конец, противоположный первому концу, обращенный к канавке 60.

Следует сказать, что трубчатый нагревательный элемент предназначен для излучения горячего воздуха с заданной температурой нагрева.

Заданное значение температуры нагрева регулируется и зависит от заданной температуры плавления нити материала наполнителя 80.

Примеры заданных значений температуры нагрева могут находиться в интервале приблизительно от 200°С до 235°С.

Для одного варианта осуществления, используя ссылку на Фиг. 3, следует сказать, что трубчатый нагревательный элемент может быть расположен после блока укладки 104 и перед экструдером 105 в первом режиме перемещения s1 опорного модуля 101 во время относительного скольжения между опорным модулем 101 и трубой 200.

Со ссылкой на вариант осуществления с Фиг. 2 и 3, устройство 100 также включает блок управления 107, например микроконтроллер или микропроцессор, оперативно связанный с опорным модулем 101.

Блок управления 107 также оперативно связан с другими компонентами устройства 100, описанными выше (вращательные элементы 102, фрезерное устройство 103, блок укладки 104, экструдер 105, блок очистки 106 - если он присутствует, трубчатый нагревательный элемент).

Блок управления 107 предназначен для загрузки и исполнения специфических программных кодов для управления устройством 100.

В частности, блок управления 107 предназначен для управления компонентами устройства 100, описанными выше со ссылками на разные варианты осуществления, и параметрами работы, такими как заданная радиальная глубина канавки 60, заданная радиальная глубина и заданная ширина верхней части, удаляемой блоком очистки 106, заданная температура плавления нити материала наполнителя, заданная температура нагрева и т.д.

В еще одном варианте осуществления, показанном на Фиг. 4 и 5, устройство 100 может включать некоторое множество опорных модулей (обозначены ссылочным номером 101 на Фиг. 4) с каждым из которых оперативно связаны и повторены компоненты, описанные выше со ссылкой на опорный модуль 101 (не показаны на Фиг. 4).

Конфигурация этого варианта осуществления преимущественно позволяет укладывать несколько кабелей с одним или несколькими оптическими волокнами на трубу 200, при этом каждый из них будет уложен и залит в соответствующей канавке из некоторого множества канавок, выполненных на по меньшей мере одном втором слое 204 покрытия согласно заданному распределению по разным радиальным направлениям относительно сечения трубы 200 по плоскости, поперечной продольному направлению прохождения L трубы 200.

В примере на Фиг. 4 и 5 множество канавок включает три канавки А, В и С, при этом две канавки (А и С) диаметрально противоположны, и третья канавка (В) расположена под углом 90° к обеим другим двум канавкам.

Согласно еще одному варианту осуществления, не показанному на чертежах, множество канавок может включать три канавки, отстоящие друг от друга, например, на 120°.

Распределение и число канавок, выполненных на радиально периферической части по меньшей мере одного второго слоя 204 покрытия, и последующая укладка соответствующих кабелей с одним или несколькими оптическими волокнами позволяют повысить надежность мониторинга трубы 200.

В еще одном варианте осуществления, не показанном на чертежах, устройство 100 может включать больше чем один блок укладки 104 меньшей мере одного кабеля 70 с одним или несколькими оптическими волокнами, оперативно связанный с опорным модулем 101, при этом каждый из таких блоков предназначен для укладки соответствующего кабеля 70 в канавку во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения трубы 200.

Этот вариант осуществления также позволяет повысить надежность мониторинга трубы 200.

Теперь, со ссылкой также на Фиг. 6a-6d, будет описан способ укладки по меньшей мере одного кабеля 70 с одним или несколькими оптическими волокнами на трубу 200 наземного или подводного трубопровода.

Труба 200 описана выше со ссылкой на Фиг. 1, и на Фиг. 6а показана часть ее сечения по плоскости, поперечной продольному направлению прохождения L трубы 200.

По меньшей мере один кабель 70 с одним или несколькими оптическими волокнами также описан выше (Фиг. 7).

Такой способ, обозначенный на Фиг. 6a-6d ссылочным номером 600, может быть реализован на устройстве 100, которое описано выше.

Способ 600 включает этап 601 выполнения фрезерным устройством 103, оперативно связанным с опорным модулем 101 устройства 100, канавки 60 в продольном направлении прохождения L трубы 200 в периферической радиальной части второго слоя 204 по меньшей мере одного многослойного покрытия 201 трубы 200 во время относительного скольжения между опорным модулем 101 и трубой 200 (Фиг. 6b).

Полученная канавка 60 имеет заданную радиальную глубину и заданную ширину поперек продольному направлению прохождения L трубы 200.

Примеры и преимущества заданной радиальной глубины канавки 60 и заданной ширины канавки 60 поперек продольному направлению прохождения L трубы 200 описаны выше.

Способ также включает этап 602 укладки блоком укладки 104, оперативно связанным с опорным модулем 101 устройства 100, по меньшей мере одного кабеля 70 с одним или несколькими оптическими волокнами в канавку 60 во время относительного скольжения опорного модуля 101 в продольном направлении прохождения L трубы 200 (Фиг. 6с).

Согласно одному варианту осуществления, этап 602 укладки включает этап сматывания блоком укладки 104 по меньшей мере одного кабеля 70 с соответствующего барабана путем приложения механического натяжения к по меньшей мере одному кабелю 70.

Способ 600 также включает этап 603 подачи экструдером 105, оперативно связанным с опорным модулем 101 устройства 100, материала наполнителя 80 канавки 60 для заливки по меньшей мере одного кабеля 70 в канавке 60 во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200, для сплавления расплавленного материала наполнителя 80 канавки 60 с радиально периферической частью по меньшей мере одного второго слоя 204 покрытия, в котором выполнена канавка 60.

Этап 603 подачи включает этап сматывания экструдером 105 нити материала наполнителя 80 с соответствующего барабана, ее расплавления в экструдере 105 при заданной температуре плавления, подачи расплавленного материала наполнителя 80 в канавку 60 посредством соответствующей фильеры экструдера 105, чтобы залить по меньшей мере один кабель 70 с одним или несколькими оптическими волокнами в канавке 60 во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200, и сплавления меньшей мере части по меньшей мере одного второго слоя 204 покрытия на стенках канавки 60 с расплавленным материалом наполнителя 80.

В одном варианте осуществления этап 603 подачи включает этап измельчения нити материала наполнителя 80 в экструдере 105 перед ее расплавлением в экструдере 105 при заданной температуре плавления.

Примеры заданной температуры плавления материала наполнителя указаны выше.

Следует сказать, что заливку по меньшей мере одного кабеля 70 в канавке 60 осуществляют в радиально периферической части по меньшей мере одного второго слоя 204 покрытия, что преимущественно позволяет получить улучшенную адгезию и стабильность во времени кабеля 70 с одним или несколькими оптическими волокнами в течение срока эксплуатации трубы 200 по сравнению с известным способом, который включает приклеивание кабеля к наружной поверхности трубы 200.

Кроме того, это преимущественно позволяет получить как повышенную защиту от механических воздействий, поскольку кабель 70 с одним или несколькими оптическими волокнами размещен в по меньшей мере одном втором слое 204 по меньшей мере одного многослойного покрытия 202 по меньшей мере одного слоя 201 металлического материала трубы 200, а не на наружной поверхности, так и повышенную надежность с механической точки зрения и повышенную надежность данных, которые могут быть получены по кабелю 70 с одним или несколькими оптическими волокнами (датчиками), который объединен с трубой 200 путем сплавления и не может двигаться относительно ее.

В заключение следует сказать, что в одном варианте осуществления использование конкретного кабеля с одним или несколькими полностью диэлектрическими оптическими волокнами преимущественно позволяет получить пониженный экранирующий эффект по меньшей мере одного многослойного покрытия 202, изготовленного из полимерного материала.

Согласно одному варианту осуществления, не показанному на чертежах, способ включает этап удаления блоком очистки 106 во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200 окисленной части, образовавшейся на по меньшей мере одном втором слое 204 по меньшей мере одного многослойного покрытия 202 в результате контакта с воздухом после использования фрезерного устройства 103.

Преимущества такого удаления описаны выше.

Согласно одному варианту осуществления, не показанному на чертежах, как альтернативному или в сочетании с описанным выше, способ 600 включает этап удаления блоком очистки 106 во время относительного скольжения между опорным модулем 101 и трубой 200 в продольном направлении прохождения L трубы 200 остатков материала по меньшей мере одного второго слоя 204 по меньшей мере одного многослойного покрытия 202, которые фрезерное устройство 103 могло оставить на трубе 200 и/или в самой канавке 60 после выполнения канавки 60.

Согласно еще одному варианту осуществления, не показанному на чертежах, способ 600 включает после этапа 602 укладки этап нагрева трубчатым нагревательным элементом, оперативно связанным с опорным модулем 101 устройства 100, радиально периферической части по меньшей мере одного второго слоя 204 покрытия, в котором выполнена канавка 60.

Это позволяет подготовить такую радиальную периферическую часть к последующему сплавлению с расплавленным материалом наполнителя 80 и затем восстановить с помощью материала наполнителя 80 по меньшей мере один второй слой 204 покрытия с введенным в него по меньшей мере одним кабелем 70.

Этап нагрева включает этап излучения горячего воздуха при заданной температуре нагрева трубчатым нагревательным элементом, примеры и преимущества чего описаны выше.

Следует сказать, что этапы способа 600 согласно описанным вариантам осуществления выполняются компонентами устройства 100 (фрезерное устройство 103, блок укладки 104, экструдер 105, блок очистки 106 - если он присутствует, трубчатый нагревательный элемент - если он присутствует) под управлением блока управления 107, например микроконтроллера или микропроцессора,

оперативно связанного с опорным модулем 101 устройства 100.

Во время выполнения способа 600 блок управления 107 также управляет рабочими параметрами, такими как заданная радиальная глубина канавки 60, заданная радиальная глубина и заданная ширина верхней части, удаляемой блоком очистки 106, заданная температура плавления нити материала наполнителя, заданная температура нагрева и т.д.

Специалисты в данной области техники могут внести изменения и поправки в варианты осуществления описанных выше устройства и способа укладки кабелей с одним или несколькими оптическими волокнами на трубу наземного или подводного трубопровода или могут заменить элементы другими, функционально эквивалентными, чтобы выполнить соответствующие требования без нарушения объема формулы изобретения, представленной ниже. Все признаки, описанные выше как относящиеся к возможному варианту осуществления, могут быть реализованы независимо от других описанных вариантов осуществления.

Устройство (100) для укладки по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами (71) на трубу (200) наземного или подводного трубопровода, причем труба (200) имеет продольное направление прохождения (L) и включает по меньшей мере один слой металлического материала (201) и по меньшей мере одно многослойное покрытие (202) на слое металлического материала (201), и причем по меньшей мере одно многослойное покрытие (202) включает по меньшей мере первый слой (203), примыкающий к по меньшей мере одному слою металлического материала (201), и по меньшей мере один второй слой (204), удаленный от по меньшей мере одного слоя металлического материала (201), против по меньшей мере одного первого слоя (203). Устройство (100) включает: опорный модуль (101), предназначенный для оперативной связи с трубой (200), причем опорный модуль (101) предназначен для скольжения относительно трубы (200) в продольном направлении прохождения (L) трубы (200); фрезерное устройство (103), оперативно связанное с опорным модулем (104), причем фрезерное устройство (103) предназначено для выполнения канавки (60) в периферической радиальной части по меньшей мере одного второго слоя (204) покрытия в направлении прохождения (L) трубы (200) во время относительного скольжения между опорным модулем (101) и трубой (200); блок укладки (104) по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами, оперативно связанный с опорным модулем (101), причем блок укладки (104) предназначен для укладки по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами в канавку (60) во время относительного скольжения между опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200); экструдер (105), оперативно связанный с опорным модулем (101), причем экструдер (105) предназначен для подачи материала наполнителя (80) в канавку (60), заливки по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами (71) в канавке (60) во время относительного скольжения между опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200), сплавления материала наполнителя (80) канавки (60) с периферической частью по меньшей мере одного второго слоя (204) покрытия, в котором выполнена канавка (60). 2 н. и 22 з.п. ф-лы, 7 ил.

1. Устройство (100) для укладки по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами (71) на трубу (200) наземного или подводного трубопровода, причем упомянутая труба (200) имеет продольное направление прохождения (L), и упомянутая труба (200) включает по меньшей мере один слой (201) металлического материала и по меньшей мере одно многослойное покрытие (202) на упомянутом слое (201) металлического материала, причем по меньшей мере одно многослойное покрытие (202) включает по меньшей мере один первый слой (203) рядом с упомянутым по меньшей мере одним слоем (201) металлического материала и по меньшей мере один второй слой (204), удаленный от упомянутого по меньшей мере одного слоя (201) металлического материала и противоположный по меньшей мере одному первому слою (203), и причем устройство (100) включает:

- множество опорных модулей (101), каждый опорный модуль (101) которого предназначен для оперативной связи с трубой (200), причем каждый опорный модуль (101) предназначен для скольжения относительно трубы (200) в продольном направлении прохождения (L) трубы (200);

- множество фрезерных устройств (103), каждое фрезерное устройство (103) которого оперативно связано с соответствующим опорным модулем (101), причем каждое фрезерное устройство (103) предназначено для выполнения канавки (60) в периферической радиальной части упомянутого по меньшей мере одного второго слоя (204) покрытия в направлении прохождения (L) трубы (200) во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200), каждая канавка (60) из множества канавок выполнена на по меньшей мере одном втором слое (204) покрытия согласно заданному распределению по разным радиальным направлениям относительно сечения трубы (200) по плоскости, поперечной продольному направлению прохождения (L) трубы (200);

- множество блоков укладки (104) по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами, оперативно связанный с опорным модулем (101), причем каждый блок укладки (104) предназначен для укладки по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами в соответствующую канавку (60) во время относительного скольжения между опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200);

- множество экструдеров (105), каждый из которых оперативно связан с соответствующим опорным модулем (101), причем каждый экструдер (105) предназначен для подачи материала наполнителя (80) в соответствующую канавку (60) и для заливки по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами (71) в упомянутой канавке (60) во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200), сплавления материала наполнителя (80) канавки (60) с радиально периферической частью упомянутого по меньшей мере одного второго слоя (204) покрытия, в котором выполнена канавка (60).

2. Устройство (100) по п. 1, отличающееся тем, что каждое фрезерное устройство (103) предназначено для выполнения канавки (60) заданной радиальной глубины и заданной ширины поперек продольному направлению прохождения (L) трубы (200) в радиально периферической части упомянутого по меньшей мере одного второго слоя (204) покрытия.

3. Устройство (100) по п. 2, отличающееся тем, что заданная радиальная глубина канавки (60) меньше, чем толщина упомянутого по меньшей мере одного второго слоя (204) по меньшей мере одного многослойного покрытия (202).

4. Устройство (100) по п. 3, отличающееся тем, что заданную ширину поперек продольному направлению прохождения (L) трубы (200) канавки (60) определяют так, чтобы в ней можно было разместить по меньшей мере один кабель (70) с одним или несколькими оптическими волокнами (71).

5. Устройство (100) по любому из предшествующих пунктов, отличающееся тем, что каждый блок укладки (104) предназначен для механического натяжения по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами (71) при его укладке.

6. Устройство (100) по любому из предшествующих пунктов, отличающееся тем, что материал наполнителя (80) является полимерным материалом, причем каждый экструдер (105) предназначен для сматывания нити материала наполнителя (80) с соответствующего барабана, расплавления ее в экструдере (105) при заданной температуре плавления, подачи расплавленного материала наполнителя (80) в канавку (60) посредством соответствующей фильеры, чтобы залить упомянутый по меньшей мере один кабель (70) с одним или несколькими оптическими волокнами в канавке (60) во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200), и сплавления по меньшей мере части по меньшей мере одного второго слоя (204) покрытия, в котором выполнена канавка (60), с расплавленным материалом наполнителя (80).

7. Устройство (100) по любому из предшествующих пунктов, включающее множество блоков очистки (106), каждый блок очистки (106) которого оперативно связан с опорным модулем (101), каждый блок очистки (106) предназначен для удаления во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200) окисленной части, образовавшейся на по меньшей мере одном втором слое (204) по меньшей мере одного многослойного покрытия (202) в результате контакта с воздухом после использования фрезерного устройства (103).

8. Устройство (100) по любому из пп. 1-6, включающее множество блоков очистки (106), каждый блок очистки (106) которого оперативно связан с соответствующим опорным модулем (101), причем каждый блок очистки (106) предназначен для удаления во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200) остатков материала по меньшей мере одного второго слоя (204) по меньшей мере одного многослойного покрытия (202), которые фрезерное устройство (103) могло оставить на трубе (200) и/или в самой канавке (60) после выполнения канавки (60).

9. Устройство (100) по любому из предшествующих пунктов, также включающее множество трубчатых нагревательных элементов, каждый трубчатый нагревательный элемент которого оперативно связанный с соответствующим опорным модулем (101), причем каждый трубчатый нагревательный элемент предназначен для нагрева радиально периферической части по меньшей мере одного второго слоя (204) покрытия, в котором выполнена канавка (60), чтобы подготовить такую радиально периферическую часть для последующего сплавления с расплавленным материалом наполнителя (80) и восстановить по меньшей мере один второй слой (204) покрытия с введенным в него по меньшей мере одним кабелем (70) с одним или несколькими оптическими волокнами (71).

10. Устройство (100) по п. 9, отличающееся тем, что каждый трубчатый нагревательный элемент предназначен для излучения горячего воздуха при заданной температуре нагрева.

11. Устройство (100) по любому из предшествующих пунктов, отличающееся тем, что множество опорных модулей (101) предназначено для скольжения относительно трубы (200) в продольном направлении прохождения (L) трубы (200) в первом режиме перемещения (s1).

12. Устройство (100) по п. 11, отличающееся тем, что относительное скольжение между множеством опорных модулей (101) и трубой (200) достигается путем перемещения множества опорных модулей (101) и удержания трубы (200) неподвижной в первом режиме перемещения (s1).

13. Устройство (100) по п. 11, отличающееся тем, что относительное скольжение между множеством опорных модулей (101) и трубой (200) достигается путем удержания множества опорных модулей (101) неподвижным и перемещения трубы (200) во втором режиме перемещения (s2), противоположном первому режиму перемещения (s1).

14. Устройство (100) по п. 11, отличающееся тем, что относительное скольжение между множеством опорных модулей (101) и трубой (200) достигается путем перемещения множества опорных модулей (101) в первом режиме перемещения (s1) и трубы (200) во втором режиме перемещения (s2), противоположном первому режиму перемещения (s1).

15. Устройство (100) по любому из предшествующих пунктов, отличающееся тем, что множество опорных модулей (101) предназначено для оперативной связи с трубой (200), чтобы принимать и поддерживать стабильное положение во время относительного скольжения между множеством опорных модулей (101) и трубой (200) в продольном направлении прохождения (L) трубы (200).

16. Устройство (100) по п. 15, отличающееся тем, что каждый опорный модуль (101) из множества опорных модулей (101) включает вращательные элементы (102), приспособленные для того, чтобы позволить опорному модулю (101) скользить относительно трубы (200) в продольном направлении прохождения (L) трубы (200) посредством взаимодействия вращательных элементов (102) с трубой (200).

17. Устройство (100) по любому из предшествующих пунктов, также включающее множество блоков управления (107), оперативно связанных с соответствующими опорными модулями (101), причем каждый блок управления (107) оперативно соединен с другими компонентами устройства (100), и блок управления (107) предназначен для загрузки и исполнения специфических программных кодов для управления устройством (100).

18. Устройство (100) по любому из предшествующих пунктов, отличающееся тем, что каждая канавка (60) из упомянутого множества канавок (60) выполняет в радиально периферической части по меньшей мере одного второго слоя (204) по меньшей мере одного многослойного покрытия (202), начиная с наружной поверхности трубы (200).

19. Способ (600) укладки по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами (71) на трубу (200) наземного или подводного трубопровода, причем упомянутая труба (200) имеет продольное направление прохождения (L) и упомянутая труба (200) включает по меньшей мере один слой (201) металлического материала и по меньшей мере одно многослойное покрытие (202) на слое (201) металлического материала, причем упомянутое по меньшей мере одно многослойное покрытие (202) включает по меньшей мере один первый слой (203) покрытия рядом с упомянутым по меньшей мере одним слоем (201) металлического материала и по меньшей мере один второй слой (204) покрытия, удаленный от по меньшей мере одного слоя (201) металлического материала, противоположный по меньшей мере одному первому слою (203) покрытия, причем способ (600) включает следующие этапы:

- выполнение (601) множеством фрезерных устройств (103), каждое фрезерное устройство (103) которого оперативно связано с соответствующим опорным модулем (101) множества опорных модулей (101) устройства (100), множества канавок (60) в продольном направлении прохождения (L) трубы (200) в периферической радиальной части упомянутого по меньшей мере одного второго слоя (204) покрытия во время относительного скольжения между опорным модулем (101) и трубой (200), указанное множество канавок выполнено на по меньшей мере одном втором слое (204) покрытия согласно заданному распределению по разным радиальным направлениям относительно сечения трубы (200) по плоскости, поперечной продольному направлению прохождения (L) трубы (200);

- укладка (602) блоком укладки (104) множества блоков укладки (104), каждый блок укладки (104) которого оперативно связан с соответствующим опорным модулем (101) множества опорных модулей (101) устройства (100), по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами в соответствующую канавку (60) множества канавок (60) во время относительного скольжения опорного модуля (101) в продольном направлении прохождения (L) трубы (200);

- подача (603) экструдером (105) из множества экструдеров (105), оперативно связанным с опорным модулем (101) устройства (100), материала наполнителя (80) соответствующей канавки (60) из множества канавок (60), чтобы залить по меньшей мере один кабель (70) с одним или несколькими оптическими волокнами в канавке (60) во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200), при этом сплавляя расплавленный материал наполнителя (80) канавки (60) с радиально периферической частью по меньшей мере одного второго слоя (204) покрытия, в котором выполнена канавка (60).

20. Способ (600) по п. 19, отличающийся тем, что этап подачи (603) включает этап сматывания каждым экструдером (105) из множества экструдеров (105) нити материала наполнителя (80) с соответствующего барабана, расплавления ее в экструдере (105) при заданной температуре плавления, подачу расплавленного материала наполнителя (80) в соответствующую канавку (60) посредством соответствующей фильеры экструдера (105), чтобы залить по меньшей мере один кабель (70) с одним или несколькими оптическими волокнами в канавке (60) во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200), и сплавление по меньшей мере части по меньшей мере одного второго слоя (204) покрытия на стенках канавки (60) с расплавленным материалом наполнителя (80).

21. Способ (600) по любому из пп. 19, 20, отличающийся тем, что этап (602) укладки включает этап сматывания каждым блоком укладки (104) соответствующего по меньшей мере одного кабеля (70) с одним или несколькими оптическими волокнами с соответствующего барабана путем механического натяжения этого по меньшей мере одного кабеля (70).

22. Способ (600) по любому из пп. 19-21, включающий этап удаления блоком очистки (106) из множества блоков очистки (106) во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200) окисленной части, образовавшейся на по меньшей мере одном втором слое (204) по меньшей мере одного многослойного покрытия (202) в результате контакта с воздухом после использования фрезерного устройства (103).

23. Способ (600) по любому из пп. 19-21, включающий этап удаления каждым блоком очистки (106) во время относительного скольжения между соответствующим опорным модулем (101) и трубой (200) в продольном направлении прохождения (L) трубы (200) остатков материала по меньшей мере одного второго слоя (204) по меньшей мере одного многослойного покрытия (202), которые соответствующее фрезерное устройство (103) после выполнения соответствующей канавки (60) могло оставить на трубе (200) и/или в самой канавке (60).

24. Способ (600) по любому из пп. 19-23, включающий после этапа (602) укладки этап нагрева трубчатым нагревательным элементом из множества трубчатых нагревательных элементов, оперативно связанным с соответствующим опорным модулем (101) множества опорных модулей (101) устройства (100), радиально периферической части по меньшей мере одного второго слоя (204) покрытия, в котором выполнена канавка (60).

| Флюс для электрошлаковой сварки и плавки титана | 1973 |

|

SU449795A1 |

| US 6004639 A, 21.12.1999 | |||

| W0 2016/085480 A1, 02.06.2016 | |||

| СПОСОБ РАЗМЕЩЕНИЯ ТРУБОПРОВОДА ДЛЯ ОСУЩЕСТВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОЙ ТЕЛЕМЕТРИИ, ТРУБОПРОВОД ДЛЯ ОСУЩЕСТВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОЙ ТЕЛЕМЕТРИИ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ В ТРУБОПРОВОДЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОЙ ТЕЛЕМЕТРИИ | 2007 |

|

RU2458274C2 |

| ТРУБА ДЛЯ ТРАНСПОРТИРОВКИ НЕФТЕПРОДУКТА | 2009 |

|

RU2453758C2 |

Авторы

Даты

2021-10-12—Публикация

2017-09-26—Подача