Предпосылки создания изобретения

Настоящее изобретение, в основном, относится к трубчатому кабелепроводу такого типа, который можно использовать для размещения в нем подземных кабелей, воздушных кабелей, кабелей внутренней проводки, например волоконно-оптического кабеля, коаксиального кабеля и т.д. Конкретнее, настоящее изобретение относится к огнестойким разделительным устройствам, которые можно вставлять в упомянутый кабелепровод, чтобы разделить кабелепровод на отдельные зоны. В частности, настоящее изобретение относится к удлиненному разделительному устройству, которое обладает огнестойкостью и гибкостью, позволяющей вставлять его в ранее уложенный кабелепровод, который уже может содержать, по меньшей мере, один кабель и может быть уложен с поворотами, изгибами и т.д.

Кабель, например волоконно-оптический кабель, часто укладывают под землей длинными отрезками, которые могут даже достигать многих миль. В соответствии с известным уровнем техники кабель укладывают в землю, чтобы не загромождать надземную поверхность кабелем и соответствующими несущими кабель устройствами. Кроме того, при подземном размещении кабель надежнее защищен от атмосферных воздействий и других потенциально опасных условий.

Кроме того, известно, что в кабельной технике принято укладывать кабель в кабелепровод, чтобы надежнее защитить подземный кабель. Кабелепровод часто выполняют из уложенных в землю отрезков поливинилхлоридной или аналогичной трубы. Затем через кабелепровод пневматически подают трос, а к тросу прикрепляют один из кабелей связи. Кабель протягивают за трос через кабелепровод. Кабель, уложенный в кабелепровод, защищен от вредных атмосферных воздействий, воды и т.п.

Обнаружено, что некоторые грызуны иногда прогрызают подземный кабелепровод. Поэтому, как правило, применяют подземный кабелепровод диаметром, по меньшей мере, два дюйма, т.е. достаточно большого размера, чтобы большинство грызунов не могло повредить кабель. В то время как указанный кабелепровод весьма надежно защищает кабель связи, внутри кабелепровода остается много неиспользуемого или «мертвого» пространства. С появлением волоконно-оптических кабелей, диаметр которых может быть всего полдюйма или меньше, объем мертвого пространства внутри среднего кабелепровода еще более увеличивается.

После укладки кабелепровода может возникнуть необходимость в укладке в том же месте второго кабеля связи. В таком случае, исходя из соображений стоимости и сроков укладки, целесообразно использовать мертвое пространство внутри существующего кабелепровода, а не укладывать новый отрезок кабелепровода. Однако выяснилось, что второй кабель трудно затянуть в кабелепровод, который уже содержит один кабель. Если трос пневматически подают в кабелепровод, уже содержащий кабель, или второй кабель «извивается» в кабелепроводе при протягивании, то первый кабель препятствует выполнению указанных работ и исключает возможность вставить второй кабель.

В известных конструкциях предлагалось вставлять в кабелепровод перегородку, чтобы разделить кабелепровод на обособленные секции, что облегчает протягивание второго кабеля. Недостаток данной конструкции состоит в том, что при большой длине укладки кабелепровода внутри него неизбежно возникают неровности. Кроме того, в проекте часто приходится предусматривать искривления, например, у путепроводов и т.п., что осложняет либо делает невозможным установку известных перегородок внутри кабелепровода.

Поэтому существует необходимость в создании устройства для разделения или секционирования кабелепровода, например, кабелепровода для подземной укладки кабеля связи, на обособленные секции. Устройство следует вставлять в уже уложенный кабелепровод, который на протяжении многих миль может иметь волнистую форму и крутые повороты внутри него. Кроме того, существует необходимость в создании разделительного устройства, которое обеспечит более рациональное использование внутреннего пространства кабелепровода. Существует также необходимость в создании разделительного устройства, которое можно использовать внутри зданий и которое соответствовало бы требованиям к огнестойкости, установленным строительными нормами и правилами, и одновременно облегчало укладку кабеля и обеспечивало эффективность монтажа.

Краткое изложение существа изобретения

Настоящее изобретение включает гибкую конструкцию внутреннего желоба, предназначенного для размещения кабеля в кабелепроводе. Конструкция внутреннего желоба включает пару смежных слоев, которые выполнены в форме полос из гибкого материала и соединены по продольным кромкам так, чтобы образовать канал, в котором кабель можно протянуть в продольном направлении через конструкцию внутреннего желоба между слоями конструкции. В соответствии с основным отличительным признаком настоящего изобретения, смежные слои различаются по ширине, измеряемой расстоянием между их продольными кромками, вследствие чего более широкий слой выгибается в сторону от более узкого слоя и тем самым придает каналу открытую конфигурацию.

Другие основные отличительные признаки настоящего изобретения относятся к материалу, из которого изготавливается конструкция внутреннего желоба. Данные отличительные признаки включают структуру материала, например структуру тканого полотна, и дополнительно включают такие свойства, как температура плавления, сопротивление растяжению, относительное удлинение, коэффициент трения, сопротивление сжатию, огнестойкость и упругое восстановление после сжатия.

Краткое описание чертежей

Настоящее изобретение будет более понятно из следующего ниже описания и прилагаемых чертежей, на которых:

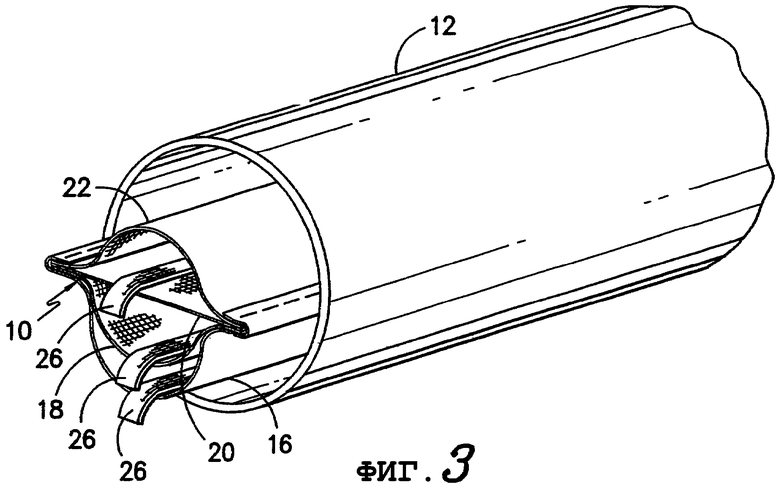

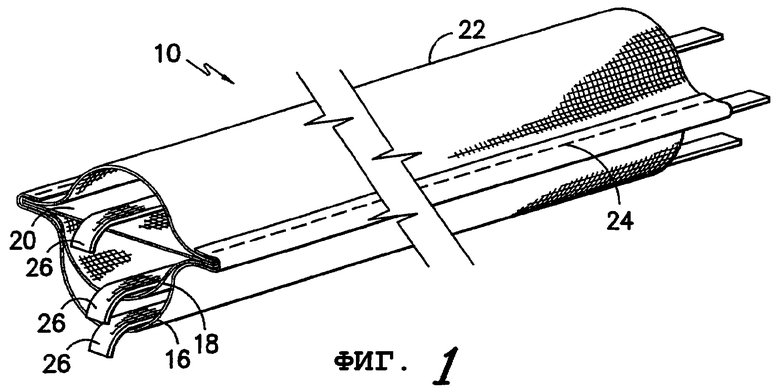

фиг.1 представляет изометрическое изображение устройства вставки в кабелепровод в соответствии с первым вариантом осуществления настоящего изобретения;

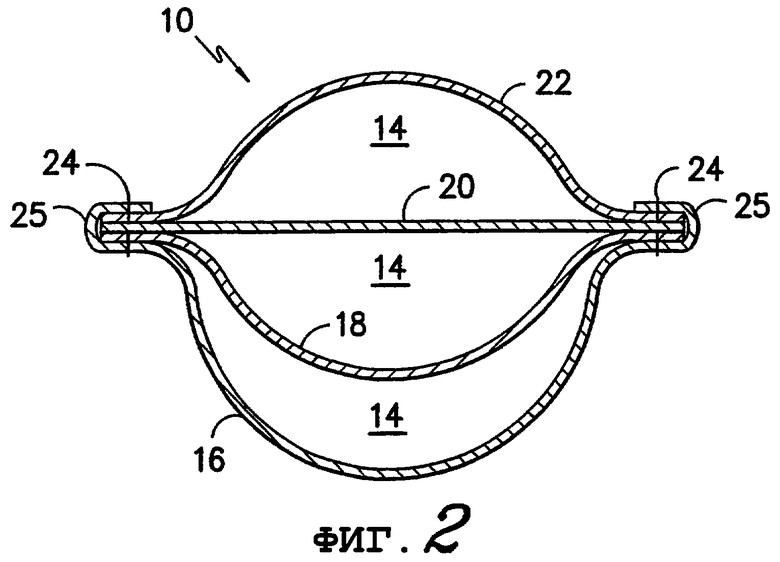

фиг.2 представляет поперечное сечение устройства, показанного на фиг.1;

фиг.3 представляет изометрическое изображение устройства, показанного на фиг.1, внутри кабелепровода;

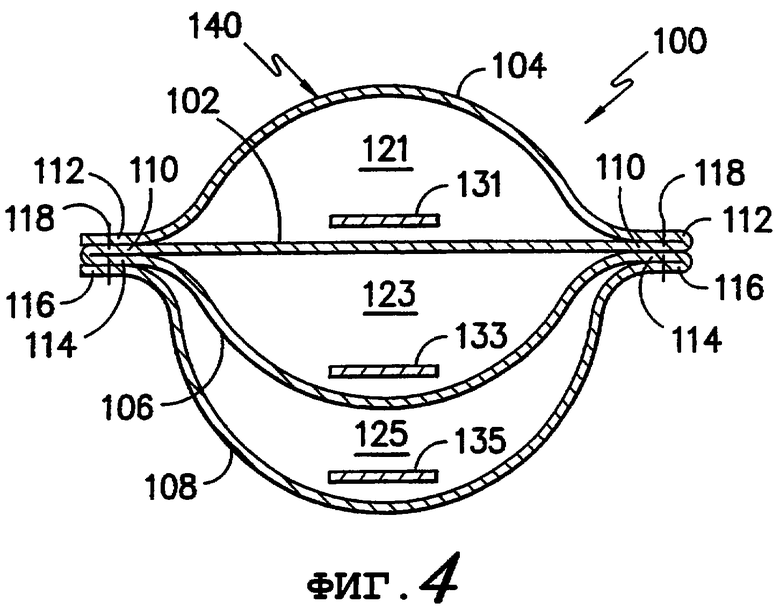

фиг.4 представляет поперечное сечение устройства в соответствии со вторым вариантом осуществления настоящего изобретения;

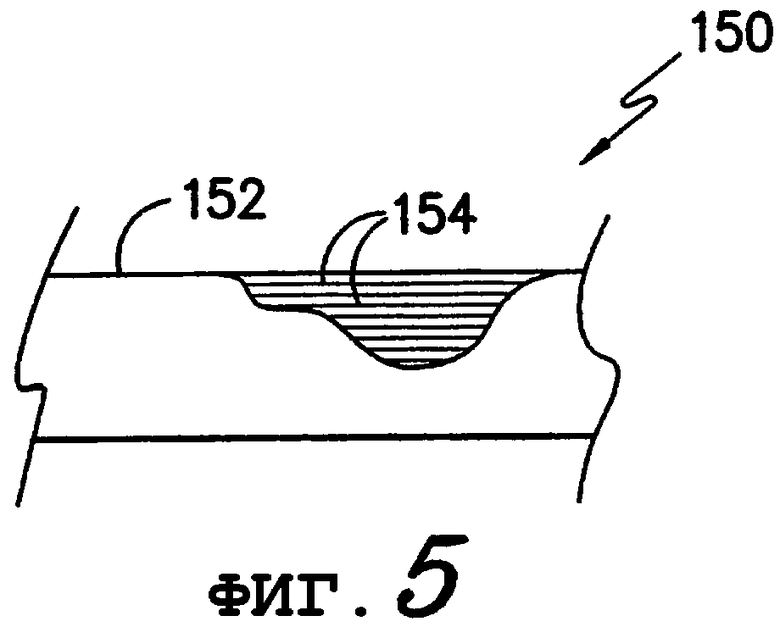

фиг.5 представляет изображение в разрезе волоконно-оптического кабеля, применяемого в соответствии с настоящим изобретением;

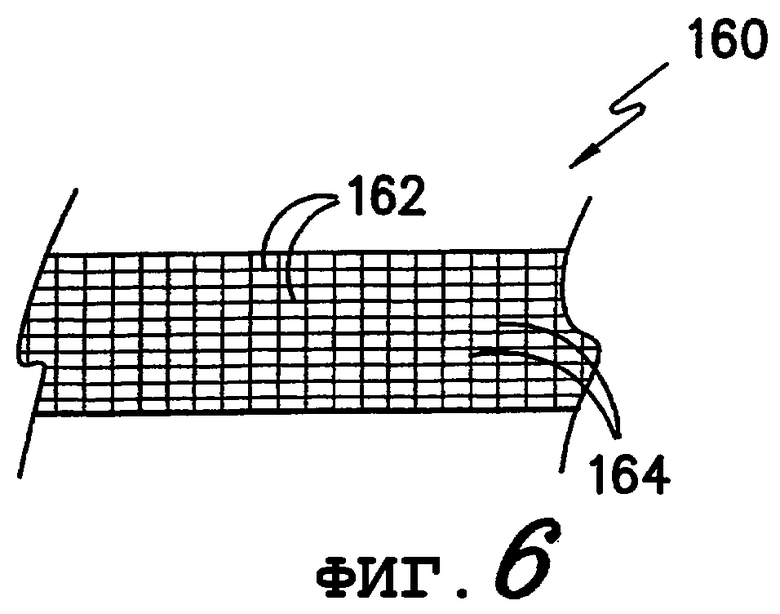

фиг.6 представляет схематическое изображение полосы, составляющей слой внутреннего желоба, из материала, изготовленного в соответствии с настоящим изобретением;

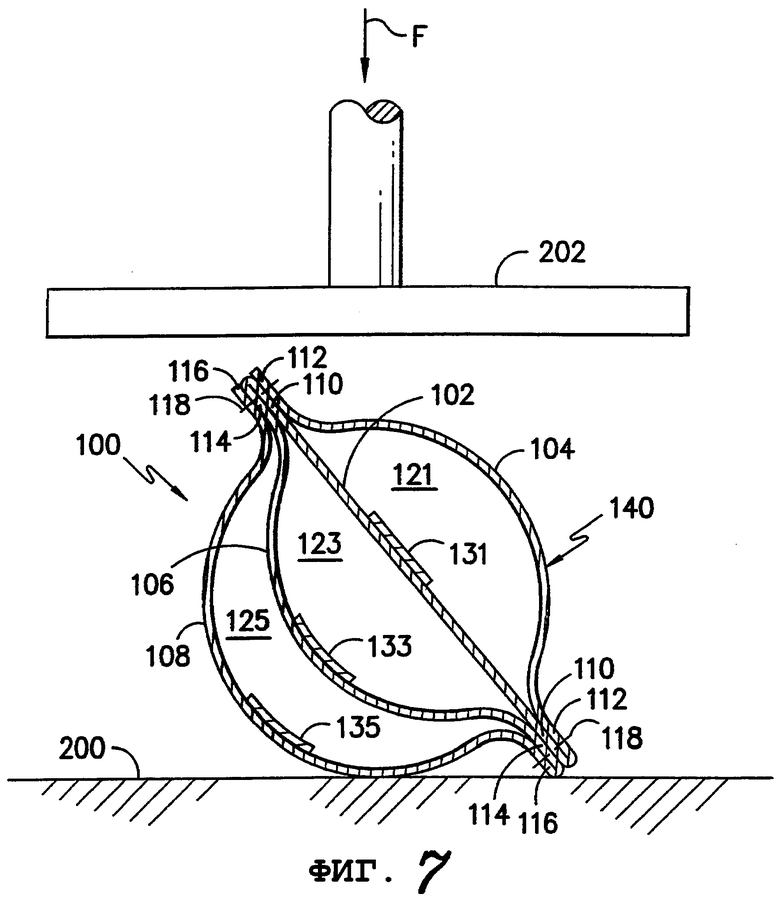

фиг.7 схематически представляет устройство, показанное на фиг.4, на испытательном устройстве; и

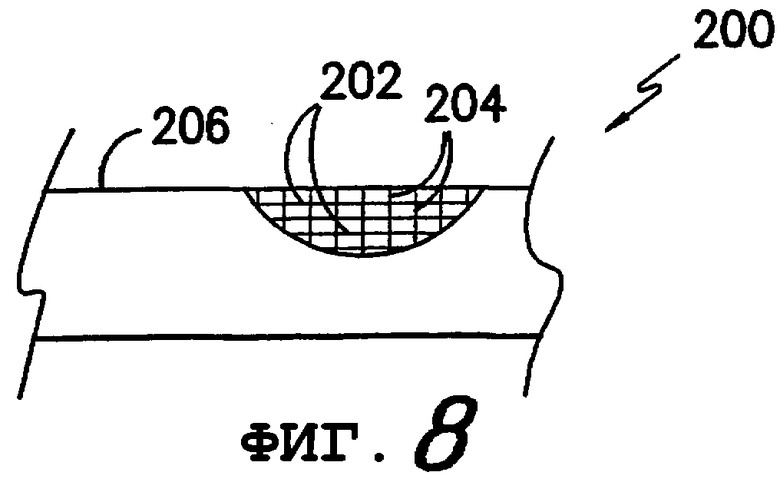

фиг.8 представляет схематическое изображение другой полосы, составляющей слой внутреннего желоба, из материала, изготовленного в соответствии с настоящим изобретением.

Описание предпочтительных вариантов осуществления

На прилагаемых чертежах ссылочным номером 10 обозначена вставка, которую можно назвать внутренним желобом, предназначенная для введения в кабелепровод 12 для волоконно-оптического кабеля. На фиг.3 показан всего один внутренний желоб 10 в кабелепроводе 12, но следует понимать, что в кабелепровод 12 можно вставить несколько внутренних желобов типа внутреннего желоба 10, в зависимости от диаметра кабелепровода 12. Например, предполагается, что в кабелепровод 4-дюймового диаметра можно вставить три указанных внутренних желоба, образующих девять каналов для протягивания волоконно-оптического кабеля.

Каждый внутренний желоб 10 образует несколько каналов 14, которые формируются соединенными между собой слоями 16, 18, 20, 22 и т.д. полотна. В соответствии с первым вариантом осуществления настоящего изобретения каждый внутренний желоб 10 имеет три канала 14, образованных вышеупомянутыми слоями 16, 18, 20 и 22, которые соединены друг с другом по участкам противоположных продольных кромок слоев таким образом, что участок 25 кромки нижнего слоя 16 охватывает участки кромок других слоев, после чего выполняют прошивку 24 или применяют другие подходящие способы, например ультразвуковую сварку, для соединения между собой слоев 16, 18, 20 и 22.

Материал полотна, предпочтительно, является мягким и гибким, чтобы внутренний желоб 10 можно было протянуть по кабельной трубе 12 без заминок или излишнего тепловыделения, но также достаточно плотным, чтобы кабель в одном канале 14 не соприкасался с кабелем в смежном канале 14. Для этого в соответствии с первым вариантом осуществления слои 16, 18, 20 и 22 представляют собой 100% нейлоновые тканые полотна миткалевого переплетения из моноволокна с весовым номером 520 денье в основе и утке, с плотностью переплетения по утку и основе соответственно 30 уточных нитей и 35 нитей основы, хотя в предпочтительном варианте осуществления плотность по утку и основе можно изменять в диапазонах 25-35 уточных нитей и 30-40 основных нитей. Кроме того, в соответствии с данным вариантом осуществления на этапе экструдирования в состав нитей вводят меламин цианурата в качестве добавки для придания нитям огнестойкости. Вес полотна составляет 5,2 унций на кв. ярд. Следует понимать, что весовой номер моноволокна может варьироваться в диапазоне 200-1000 денье, а плотность по утку и основе можно значительно изменять, чтобы обеспечить перекрытие, необходимое для предотвращения контакта между волоконно-оптическими кабелями.

В соответствии с вышеизложенным одним из предпочтительных вариантов нити является моноволокно из нейлона-6 с весовым номером 520 денье, однако можно применять и другую нить, например полиэфирную с весовым номером 520 денье, если она обеспечивает требуемые характеристики.

Внутренний желоб 10 целесообразно изготавливать следующим образом. Для получения слоев полотна 16, 18, 20 и 22 сначала изготавливают тканые куски длинных и широких форм и затем разрезают данные куски в направлении основы на полосы, из которых центральная полоса 20 является самой узкой, соседние полосы 18 и 22 имеют большую ширину, а полоса 16 является самой широкой, чтобы, когда полосы 16-22 соберут и соединят между собой частями их противоположных продольных кромок, выгибание более широких полос 16, 18 и 22 приводило к образованию каналов 14. После вырезания полос 16, 18, 20 и 22 каждую полосу укладывают между соответствующими соседними полосами. Затем противоположные участки 25 продольных кромок нижней полосы 16 складывают поверх соответствующих участков других полос и прошивают, чтобы составить внутренний желоб 10, изображенный на фиг.1.

Внутренний желоб 10 можно изготавливать отрезками большой длины для вставки в ранее смонтированные кабелепроводы 12 или можно размещать в открытых вентиляционных полостях, вертикальных или горизонтальных открытых полостях внутри зданий, например в шахтах лифта, в каналах прокладки инженерных сетей, лотках для электрических кабелей и т.д. Каждый из слоев 16-22 изготавливают в виде отрезков соответствующей большой длины сшиванием или с использованием другого способа соединения торцами последовательных полос из материала тканого полотна. Тяги 26, которые в предпочтительном варианте осуществления представляют собой плетеные пластиковые или арамидные ленты или пластиковые тросы, привязывают одним концом к волоконно-оптическим кабелям (не показаны), и протягивают кабели по каналам 14 захватом и вытягиванием тяг 26 за другой конец. В предпочтительном варианте осуществления, тяги 26 укладывают поверх слоев 16, 18 и 20 перед наложением слоев 16-22 друг на друга и соединением по участкам продольных кромок слоев.

Как видно, например, из фиг.3, в кабелепровод 12 диаметром 4 дюйма вставляют один внутренний желоб 10. Слой полотна 20 представляет собой полосу шириной 3 дюйма, ширина слоев 18 и 22 равна 4 дюймам, а ширина слоя 16 равна 6 дюймам. Следовательно, ширина самого узкого слоя меньше внутреннего диаметра кабелепровода 12. Это способствует сведению к минимуму силы трения между внутренним желобом 10 и кабелепроводом 12, когда внутренний желоб 10 протягивают через кабелепровод 12.

Вышеописанный внутренний желоб прост в изготовлении и обеспечивает конструкцию, которая позволяет протягивать волоконно-оптические кабели без обусловленных трением зацепов или излишнего тепловыделения и не допускает контактных и переменных потерь между смежными волоконно-оптическими кабелями в других каналах вставки.

Гибкая конструкция 100 внутреннего желоба по второму варианту осуществления настоящего изобретения показана на фиг.4. Аналогично конструкции 10 внутреннего желоба по первому варианту осуществления конструкция 100 внутреннего желоба по второму варианту осуществления содержит слои 102, 104, 106 и 108 в форме полос из гибкого тканого материала, которые соединены соответственно по участкам 110, 112, 114 и 116 продольных кромок слоев прошивкой 118. Каждая пара соседних слоев образует соответствующий кабельный канал 121, 123 или 125. В соответствии с настоящим изобретением слои в каждой паре различаются по ширине между их продольными кромками, чтобы более широкий слой в паре выгибался в сторону от более узкого слоя. Тем самым формируются каналы 121, 123 или 125 открытой конфигурации.

Аналогично варианту с внутренним желобом 10, открытые конфигурации каналов 121, 123 и 125 внутреннего желоба 100 облегчают протягивание кабелей в продольном направлении по каналам 121, 123 и 125 посредством соответствующих тяг 131, 133 и 135. Данное преимущество объясняется тем, что промежуток между слоями 102-108 является одним из факторов, препятствующих затягиванию слоев кабелями и тем самым предотвращающих собирание внутреннего желоба 100 в складки внутри кабелепровода под воздействием кабеля и тяг 131-135 во время их продольного перемещения по каналам 121, 123 и 125.

В соответствии с вышеизложенным поперечное сечение внутреннего желоба 10 определяется отдельными полосами материала полотна, которые соединены между собой по участкам их продольных кромок таким образом, что образуют перекрывающие друг друга слои 16, 18, 20 и 22. Как видно из фиг.4, перекрывающиеся слои 102, 104, 106 и 108 внутреннего желоба 100 также соединены между собой по участкам их продольных кромок, но образованы свернутыми частями одной полосы 140 материала полотна. Для образования перекрывающих друг друга слоев в соответствии с настоящим изобретением можно использовать две, три, четыре (фиг.2) или более полос. Каждая полоса является одной из нескольких последовательных полос, которые соединяют между собой торцами с целью изготовления внутреннего желоба с длиной, которая может достигать, например три-четыре мили.

Фиг.5 схематически представляет изображение в разрезе волоконно-оптического кабеля 150, подлежащего укладке во внутренний желоб, изготовленный в соответствии с настоящим изобретением. Кабель 150 включает пластиковую оболочку 152, содержащую пучок оптических волокон 154. Предпочтительно, каждый слой внутреннего желоба, в который укладывают кабель 150, образован гибким пластиковым материалом, который определяется с учетом пластиковой оболочки 152 из условия, чтобы температура плавления данного материала была не ниже, а в предпочтительном варианте осуществления даже выше, чем температура плавления пластикового материала оболочки. Соблюдение данного условия помогает гарантировать, что кабель 150 вследствие трения скольжения не прожжет внутренний желоб, когда кабель 150 протягивают вдоль по внутреннему желобу. В соответствии с вышеприведенным признаком настоящего изобретения слои внутреннего желоба целесообразно изготавливать из нейлона-6, чтобы температура плавления данных слоев была около 220°C.

Сопротивление прожиганию кабелем можно также задавать с учетом результатов испытания на разрезание желоба тягой, которое, по существу, аналогично испытанию, известному как испытание Bellcore на разрезание желоба для прокладки кабеля тяговым тросом. В соответствии с указанным признаком настоящего изобретения материал слоя внутреннего желоба целесообразно определять из условия, чтобы полипропиленовый трос диаметром 0,25 не прожег опытный образец конструкции внутреннего желоба при протягивании сквозь опытный образец со скоростью 100 футов в минуту и с натяжением 450 фунтов в течение, по меньшей мере, 90 секунд.

Кроме того, материал слоя внутреннего желоба можно определять с учетом материала, из которого изготовлены тяги. В соответствии с указанным признаком настоящего изобретения целесообразно, чтобы соответствующие процентные значения относительных удлинений материала слоя и материала тяги были по существу равными при данной растягивающей нагрузке. Если относительное удлинение внутреннего желоба существенно отличается от относительного удлинения тяги, то одна из указанных конструкций может сдвигаться относительно другой, когда их совместно протягивают по кабелепроводу, в котором их следует совместно проложить. Предпочтительно процентные значения относительных удлинений материала слоя и материала тяги не превышают значения около 75%, под максимальной растягивающей нагрузкой, т.е. под нагрузкой непосредственно перед разрывом при растяжении, и находятся в диапазоне от приблизительно 15% до приблизительно 60%. Еще более предпочтительно диапазон ограничен пределами от приблизительно 25% и приблизительно 40%. Например, предпочтительным материалом является нейлон-6, показывающий относительное удлинение приблизительно 40% под максимальной растягивающей нагрузкой. Другим предпочтительным материалом является полиэфир, у которого относительное удлинение под максимальной растягивающей нагрузкой составляет приблизительно 25%.

Другие признаки настоящего изобретения связаны с прочностью на разрыв материала слоя внутреннего желоба. Предпочтительно каждый слой внутреннего желоба, изготовленного в соответствии с настоящим изобретением, обладает прочностью на разрыв в продольном направлении, по меньшей мере, около 12,5 фунтов на дюйм ширины. Прочность на разрыв в продольном направлении каждого слоя может быть в диапазоне от приблизительно 12,5 до приблизительно 300 фунтов на дюйм ширины, и, более предпочтительно, находится в диапазоне от приблизительно 50 до приблизительно 250 фунтов на дюйм ширины. Однако, наиболее предпочтительно, прочность на разрыв в продольном направлении каждого слоя находится в диапазоне от приблизительно 100 до приблизительно 200 фунтов на дюйм ширины. Например, каждый слой 102, 104, 106 и 108 внутреннего желоба 100 может быть выполнен из тканого полотна, в котором нити как основы, так и утка изготовлены из нейлона-6, и которое характеризуется прочностью на разрыв в продольном направлении около 150 фунтов на дюйм ширины.

При соединении слоев друг с другом они должны совместно создавать единую конструкцию внутреннего желоба с прочностью на разрыв в продольном направлении, по меньшей мере, около 90 фунтов, однако могут обеспечивать прочность на разрыв в продольном направлении в пределах диапазона от приблизительно 50 до приблизительно 5000 фунтов. Более предпочтительными пределами диапазона являются значения от около 125 до 4500 фунтов, и наиболее предпочтительно диапазон ограничен пределами от приблизительно 1250 до приблизительно 4000 фунтов.

Дополнительные признаки настоящего изобретения можно рассмотреть со ссылкой на фиг.6. Конкретнее, фиг.6 представляет схематическое изображение полосы 160 из материала тканого полотна, предназначенного для использования при изготовлении внутреннего желоба в соответствии с настоящим изобретением. Полоса имеет нити основы 162, проходящие по длине полосы, и нити утка 164, проходящие поперек полосы. Нити утка 164 являются гибкими, но при этом обладают определенной жесткостью или сопротивлением сжатию, которое способствует тому, что более широкие слои внутреннего желоба сохраняют выгнутое состояние относительно смежных с ними более узких слоев, как видно на примере, показанном на фиг.4, без сжатия или изгибания внутрь в направлении смежных с ними более узких слоев. Упомянутое сжатие или изгибание в направлении вдоль слоев составляет менее серьезную проблему. Поэтому у нитей основы 162, показанных на фиг.6, сопротивление сжатию может быть меньше, чем сопротивление сжатию у нитей утка 164. Данное условие выполняется в предпочтительном варианте осуществления полосы 160, у которой нити основы 162 изготовлены из полиэфира, который характеризуется первым сопротивлением сжатию, а нити утка 164 изготовлены из нейлона-6, который характеризуется вторым более высоким сопротивлением сжатию. Полиэфир целесообразно использовать как материал нитей основы 162, чтобы максимально уменьшить отличие относительного удлинения от соответствующего показателя у тяг, которые также целесообразно изготавливать из полиэфира.

Сопротивление сжатию можно выразить численно углом упругого восстановления. Угол упругого восстановления представляет собой выраженный в градусах угол, на который образец материала возвращается обратно в плоское развернутое состояние после складывания под углом 180 градусов по линии складывания в соответствии со способом 66 AATCC (Американская ассоциация химиков и колористов текстильной промышленности). Например, конкретный материал слоя внутреннего желоба, изготовленный в соответствии с настоящим изобретением, содержит термостабилизированные полиэфирные нити основы и нити утка из нейлона-6. Установлено, что угол упругого восстановления у данного материала равен 70 градусам в направлении основы и 135 градусам в направлении утка. У аналогичного материала, изготовленного из необработанного полиэфира вместо термостабилизированного полиэфира, значения углов упругого восстановления оказались равными 50 градусам в направлении основы и 125 градусам в направлении утка. У материала с термостабилизированными полиэфирными нитями в направлениях как основы, так и утка, значения углов упругого восстановления оказались равными 90 градусам в направлении основы и 75 градусам в направлении утка. У аналогичного материала только с необработанными нейлоновыми нитями в направлениях как основы, так и утка, значения углов упругого восстановления оказались равными 130 градусам в направлении основы и 120 градусам в направлении утка.

Материал слоя внутреннего желоба должен быть достаточно жестким, чтобы сопротивляться сплющиванию под собственной тяжестью или собиранию в складки под действием тяг и кабелей, но при этом должен быть достаточно гибким, чтобы легче протягиваться через повороты и неровности в канале, в который укладывают желоб. Методика испытаний INDA IST90.3 представляет собой способ определения жесткости материала слоя внутреннего желоба. По данной методике опытный образец гибкого материала укладывают на поверхность с пазом. Затем материал вдавливают лопаткой в паз. Результат испытания выражается в значениях приложенного усилия. В соответствии с настоящим изобретением, когда будут вдавливать полосу из материала слоя внутреннего желоба, уложенную по пазу продольно, данную полосу будут изгибать по поперечной линии складки. Предпочтительно, результаты испытаний упомянутой полосы на жесткость будут в диапазоне от приблизительно 950 до приблизительно 1750 г. Когда будут вдавливать полосу из материала слоя внутреннего желоба, уложенную по пазу поперечно, данную полосу будут изгибать по продольной линии складки, а результаты испытаний упомянутой полосы на жесткость предпочтительно будут в диапазоне от приблизительно 150 до приблизительно 750 г. Следовательно, полоса из материала слоя внутреннего желоба будет менее жесткой по ширине. Соответственно более высокое значение гибкости по ширине полосы помогает избежать сжатия и тем самым способствует тому, что более широкие слои внутреннего желоба удерживаются в выгнутом состоянии относительно смежных более узких слоев, соответственно описанию, приведенному выше со ссылкой на фиг.4. Например, в полосе 160 (фиг.6) из материала тканого полотна внутреннего желоба нити утка 164 изготовлены из нейлона-6. Для данных нитей результаты испытаний жесткости находятся в диапазоне от приблизительно 350 до приблизительно 550 г. Нити основы 162 выполнены из полиэфира. Для данных нитей результаты испытаний жесткости находятся в диапазоне от приблизительно 1250 до приблизительно 1450 г.

Кроме того, можно задавать коэффициент трения материала слоя внутреннего желоба в соответствии с настоящим изобретением. В соответствии с данным признаком настоящего изобретения, предпочтительно, материал слоя внутреннего желоба на основе полиэтилена высокой плотности по материалу с продольной линией действия имеет коэффициент сухого трения скольжения в диапазоне от приблизительно 0,010 до приблизительно 0,500. Предпочтительнее, чтобы данный диапазон был от приблизительно 0,025 до приблизительно 0,250, и наиболее предпочтительно, от приблизительно 0,035 до приблизительно 0,100. Например, оказалось, что у тканого слоя внутреннего желоба, содержащего полиэфирные нити в основе и нити из нейлона-6 в утке, на основе полиэтилена высокой плотности по материалу с продольной линией действия, коэффициент сухого трения скольжения равен 0,064. Аналогичный материал, содержащий термостабилизированные полиэфирные нити в основе, показал соответствующий коэффициент трения 0,073. Материал, содержащий термостабилизированные полиэфирные нити в направлениях как основы, так и утка, показал соответствующий коэффициент трения 0,090, и материал, содержащий необработанные нити из нейлона-6 в направлениях как основы, так и утка, показал соответствующий коэффициент трения 0,067. Вышеприведенные коэффициенты трения по поперечной линии действия имели для четырех упомянутых материалов иные значения, равные соответственно 0,085, 0,088, 0,110 и 0,110. Коэффициенты динамического трения или трения скольжения у упомянутых материалов, также на основе полиэтилена высокой плотности по материалу с продольной линией действия, составляли соответственно 0,063, 0,056, 0,058 и 0,049. Соответствующие значения динамических коэффициентов в поперечном направлении составляли 0,064, 0,067, 0,078 и 0,075. Хотя приведенные экспериментально полученные значения коэффициента трения скольжения являются наиболее предпочтительными, изобретение охватывает более широкие диапазоны значений, например, диапазоны от приблизительно 0,0050 до приблизительно 0,1250, а также средний по ширине диапазон от приблизительно 0,0075 до приблизительно 0,0625 и более узкий диапазон от приблизительно 0,0100 до приблизительно 0,0250.

Дополнительные признаки настоящего изобретения относятся к открытым конфигурациям каналов в конструкции внутреннего желоба. Предпочтительно, кроме разных длин смежных слоев, изобретение дополнительно охватывает такое свойство материала слоев, которое является одним из факторов создания открытых конфигураций каналов, образованных слоями между собой. Данным свойством материала слоев является аналогичная пружинистости упругость, которая придает конструкции внутреннего желоба способность сохранять без поддержки свое состояние, например состояние, в котором конструкция внутреннего желоба 100 изображена на фиг.7. Когда внутренний желоб 100 полностью сплющивают на поверхности 200 силовым приводом 202, передающим действие приложенного испытательного усилия F, данный желоб, предпочтительно, упруго восстановится после деформации полностью или, по существу, полностью в свое исходное, сохраняемое без поддержки состояние сразу после того, как усилие F снимут отведением силового привода 202. Выражение «полностью сплющивают» означает, что более широкие слои 104, 106 и 108 изгибают в направлении соприкосновения с самым узким слоем 102 до тех пор, пока прилагаемое испытательное усилие F не достигает максимального значения, при котором дальнейшего сжатия не произойдет без повреждения внутреннего желоба 100. Указанное состояние полного сплющивания будет сопровождаться образованием складок между наложенными друг на друга более широкими слоями 104, 106 и 108. Представляется целесообразным не подвергать внутренний желоб 100 или другой внутренний желоб, выполненный в соответствии с настоящим изобретением, последующему сжатию вышеописанным образом приложением максимального испытательного усилия, значение которого меньше, чем приблизительно 85-100% от предыдущего максимального приложенного испытательного усилия. Вышеописанное свидетельствует о соответственно повышенной способности внутреннего желоба к сохранению открытой конфигурации для протягивания кабелей по кабельным каналам.

На фиг.8 представлен вид, аналогичный виду на фиг.6 и изображающий другой вариант осуществления полосы 200 слоя внутреннего желоба из материала, изготовленного в соответствии с настоящим изобретением. Аналогично полосе 160, показанной на фиг.6, полоса 200 содержит тканое полотно с нитями основы 202 и нитями утка 204. Полоса 200 дополнительно содержит экран 206, который блокирует протекание воздуха сквозь полосу 200 между нитями основы 202 и нитями утка 204. Данные непроницаемые полосы позволяют пневматически подавать кабель внутри конструкции внутреннего желоба без падения давления воздуха, что может иметь место в ином случае из-за утечки воздуха наружу сквозь слои.

Непроницаемые полосы можно использовать для ограничения проницаемости всех слоев конструкции внутреннего желоба, но целесообразнее было бы использовать для ограничения проницаемости наружных слоев конструкции внутреннего желоба. Например, пару полос, аналогичных полосе 200, можно было бы использовать для ограничения проницаемости наружных слоев 16 и 22 вышеописанной конструкции внутреннего желоба 10. Для ограничения проницаемости всех слоев 102-108 вышеописанной конструкции внутреннего желоба 100 можно использовать одну полосу, аналогичную полосе 200. В соответствии с вариантом осуществления, изображенным на фиг.8, экран 206 представляет собой тонкий слой пластикового материала, который наклеен на нити 202 и 204 по технологии термического ламинирования. Если пластиковый воздушный экран типа слоя 206 встраивают в конструкцию внутреннего желоба в положении внутри кабельного канала, то данный экран целесообразно изготавливать из пластикового материала с температурой плавления не ниже температуры плавления пластикового материала оболочки кабеля, который предполагается продувать по каналу.

В соответствии с другим вариантом осуществления настоящего изобретения гибкий внутренний желоб разделительного приспособления можно выполнять из огнестойких материалов, особенно, для использования внутри зданий и других конструкций. Строительные нормы и правила устанавливают определенные требования к огнестойкости и предельным показателям дымообразования элементов строительных конструкций, поэтому любой гибкий внутренний желоб, используемый в строительстве, должен соответствовать упомянутым нормам и правилам. Огнестойкий гибкий внутренний желоб разделительного приспособления можно укладывать внутри зданий, в частности, в системах отопления, вентиляции и кондиционирования воздуха (HVAC), в вертикальных и горизонтальных открытых шахтах или полостях для прокладки инженерных сетей, например, в шахтах лифтов, лотках электрических кабелей, системах коробов для электромеханических средств (EMT) и т.д. Инженерные сети зданий в большинстве своем не нуждаются в кабелях или внутренних желобах большой длины и обычно протягиваются на длину менее 1000 футов. При монтаже кабелей и внутренних желобов с такой небольшой длиной обычно не требуется применение смазок. Кроме того, специалистам понятно, что внутренний желоб можно применять в вышеописанных случаях без укладки в трубу или систему коробов.

Чтобы обеспечить огнестойкость устройства гибкого внутреннего желоба, вышеописанную конструкцию можно изготовить в соответствии с одним из вариантов осуществления с использованием полотна, выполненного из стекловолоконных нитей. В соответствии с одним из предпочтительных вариантов осуществления стекловолоконные нити характеризуются линейной плотностью в диапазоне от 1800 ярдов/фунт до 22500 ярдов/фунт, при этом нити переплетены таким образом, что образуют миткалевое тканое полотно. На стекловолоконные нити может быть нанесено покрытие из поливинилхлорида (PVC) или какого-либо другого приемлемого материала, в том числе, например, из силикона, акрилатов, полиэтилена или других олефинов. Покрытие из связующего вещества можно наносить на полотно из стекловолокна, или можно наносить покрытие на отдельные волокна до изготовления полотна. Покрытие можно применить, чтобы обеспечить защиту хрупких стекловолоконных нитей, повысить прочность полотна или обеспечить необходимую жесткость полотна для более уверенного формирования открытой конфигурации у полостей. Альтернативно, можно использовать многокомпонентные нити, которые содержат стеклянную сердцевину, обернутую оболочкой из меламина и затем обернутую оболочкой из огнестойкого полиэфира. Данную модификацию многокомпонентной нити относят к типу нитей с сердцевиной и оболочкой.

В соответствии с еще одним вариантом осуществления огнестойкость можно придать конструкции гибкого внутреннего желоба посредством применения материалов других типов, в том числе арамидных волокон, меламиновых волокон, поливинилиденфторидных (PVDF) волокон или алюмобороксидных силикатных (керамических) волокон, и, кроме того, полифениленсульфидных волокон и минеральных волокон, в том числе базальтовых волокон, стекловолокон, углеродных волокон.

Предпочтительно, для изготовления полотна используют нити, характеризующиеся весовыми номерами в пределах 40 денье-2500 денье.

Структура полотна, используемого для изготовления конструкции по изобретению, предпочтительно выбрана из группы, состоящей из тканого полотна, трикотажного полотна, грубого холста из свитых нитей, нетканого полотна или любой их комбинации.

Еще один способ, посредством которого придают огнестойкость конструкции гибкого внутреннего желоба, заключается в том, что нити экструдируют с огнестойкой добавкой в основной полимер, например полиолефин, полиэфир или нейлон. К возможным добавкам, которые можно использовать в указанном технологическом процессе экструдирования, относятся вспучивающиеся огнестойкие соединения, в том числе тригидрат оксида алюминия, оксиды магния, бораты магния; другие борсодержащие соединения типа бората цинка; фосфат аммония; образующие осадок карбонатные материалы, в том числе пентаэритрит, алкидные смолы или многоатомные спирты; азотсодержащие соединения, в том числе меламин и дициандиамид, оксиды сурьмы; галогенизированные органические соединения, в том числе декабромдифенилоксид; фосфорсодержащие соединения, например, фосфаты аммония; другие фосфатные соли и фосфорорганические соединения. Указанные антипирены обычно применяют в сочетании друг с другом, например, галогенизированную углеводородную систему применяют в сочетании с оксидом сурьмы (например, соединение Dechlorane Plus®).

Еще один способ, посредством которого придают огнестойкость конструкции гибкого внутреннего желоба, заключается в том, что на материал наносят огнестойкое покрытие. К возможным антипиренам, которые можно использовать для нанесения данного покрытия, относятся вышеперечисленные вещества с добавлением или без добавления связующей системы.

Один из особенно эффективных способов создания огнестойкой конструкции гибкого внутреннего желоба заключается в том, что смолу нейлона-6 экструдируют с добавкой цианурата меламина в пропорции 6-8 мас.%. Следовательно, конструкция в соответствии с настоящим вариантом осуществления может содержать тканое полотно с нитями в направлениях как основы, так и утка из нейлона-6 с весовым номером 520 денье и 6,75% содержанием цианурата меламина, с миткалевым переплетением, предпочтительно, с переплетением 30×35. Специалистам понятно, что добавка может составлять 2-12 мас.% от экструдированной нити, предпочтительно, 4-10 мас.%, и наиболее предпочтительно, 6-8 мас.%.

Специалистам понятно, что протяжные ленты могут быть выполнены огнестойкими с использованием любого из вышеописанных способов или материалов.

Данное изобретение описано со ссылкой на предпочтительные варианты осуществления. Специалисты в данной области техники понимают возможность внесения улучшений, изменений и модификаций. Данные улучшения, изменения и модификации должны рассматриваться в пределах объема формулы изобретения.

Изобретение относится к гибким конструкциям, предназначенным для укладки кабеля в кабелепровод. Гибкая конструкция включает гибкий материал, образующий продольный канал. Конструкция способна сжиматься и восстанавливаться после деформации полностью в свое исходное сохраняемое без поддержки состояние открытой конфигурации. Каждый канал указанной конструкции предназначен для размещения одного кабеля или тому подобного с возможностью скольжения в указанном канале. Гибкий материал включает: синтетический материал, содержащий огнестойкую добавку, или текстильное полотно, изготовленное из многокомпонентных волокон, включая компонент, являющийся огнестойким, или текстильное полотно, изготовленное из нитей, выбранных из группы, состоящей из стекловолокон, арамидных, поливинилденфторидных (PVDF), меламиновых, керамических, поливинилхлоридных, полифениленсульфидных волокон и минеральных волокон, в том числе базальтовых волокон, стекловолокон, углеродных волокон и любой их комбинации. Технический результат - рациональное использование внутреннего пространства кабелепровода, повышение огнестойкости, облегчение укладки кабеля, обеспечение эффективности монтажа. 2 н. и 20 з.п. ф-лы, 8 ил.

1с) текстильное полотно, изготовленное из нитей, выбранных из группы, состоящей из стекловолокон, арамидных, поливинилденфторидных (PVDF), меламиновых, керамических, поливинилхлоридных, полифениленсульфидных волокон и минеральных волокон, в том числе базальтовых волокон, стекловолокон, углеродных волокон и любой их комбинации.

| US 6178278 A, 23.01.2001 | |||

| ЭКСТРАГИРОВАНИЕ РАСТИТЕЛЬНОГО МАСЛА | 2012 |

|

RU2585054C2 |

| US 4282284 A, 04.08.1981 | |||

| ТЕПЛОСТОЙКИЙ И ОГНЕСТОЙКИЙ ЭЛЕКТРОПРОВОДЯЩИЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2091879C1 |

| СПОСОБ АБСОРБЦИИ ГАЗООБРАЗНЫХ ОКИСЛЯЕМЫХ ИЛИ ВОССТАНОВИТЕЛЬНЫХ КОМПОНЕНТОВ ЧЕРЕЗ МЕМБРАНУ | 1996 |

|

RU2176927C2 |

| RU 97110281 A, 20.05.1999. | |||

Авторы

Даты

2008-03-10—Публикация

2003-03-20—Подача