Изобретение относится к области энергетического машиностроения, конкретно гидротурбостроения, в частности к устройству лопаточного аппарата рабочего колеса радиально-осевой гидротурбины (типа Френсис).

Из уровня техники известно, что традиционно используемая конструкция лопастей лопаточного аппарата рабочего колеса гидротурбины типа Френсис, включающего обод, ступицу и лопасти с входными и выходными кромками, характеризуется тем, что по отношению к направлению вращения рабочего колеса входная кромка каждой лопасти, как правило, расположена впереди по сравнению с расположением точки присоединения входной кромки к ободу или же расположена на одной радиальной плоскости с этой точкой, при этом выходная кромка каждой лопасти обычно расположена впереди точки присоединения выходной кромки к ступице или лежит в одной радиальной плоскости с этой точкой [Справочник по гидротурбинам: Справочник / В.Б.Андреев, С.А.Броновский и др.; под общей редакцией Н.Н.Ковалева. - Л.: Машиностроение, 1984 г., 496 стр.].

Обычно возникаемой проблемой при эксплуатации гидротурбин с конструкцией рабочего колеса типа Френсис является развитие сильной кавитации на входных кромках лопастей, причем наиболее сильной на участках присоединения входных кромок лопастей к ободу. Следствием развития кавитации является возникновение эрозии кромок и поверхности лопастей и их разрушение.

Известно техническое решение, позволяющие снизить интенсивность кавитационной эрозии за входными кромками лопастей рабочего колеса и предусматривающее устройство впуска атмосферного воздуха в зоны кавитации. Однако оно не является достаточно эффективным, и, кроме того, реализация такого решения на гидроагрегатах, которые должны работать в режиме синхронного компенсатора, требует усложнения устройства гидротурбины за счет необходимости применения запорных устройств на вращающихся валах агрегатов, наличие которых понижает степень надежности работы турбоагрегата (Патент РФ на изобретение №2166121, опубликован БИ от 27.04.2001 г.).

Известно техническое решение, позволяющие снизить интенсивность кавитационной эрозии за входными кромками лопастей рабочего колеса радиально-осевых гидротурбин и заключающееся в установке разделительных ребер на стороне низкого давления поверхности лопасти в направлении ниже по потоку за входной кромкой (Патент РФ на изобретение №2157465, опубликован БИ от 10.10.2000 г.).

Однако оно не является достаточно эффективным, поскольку может привести к снижению коэффициента полезного действия гидротурбины по причине возникновения эффекта «ударного» натекания потока на установленные ребра.

Наиболее близким к предлагаемому устройству по совокупности его существенных признаков и выбранным в качестве прототипа является устройство лопаточного аппарата рабочего колеса гидравлической турбины типа Френсис, которое содержит обод, ступицу, лопасти, непосредственно соединенные с ободом и ступицей, причем поверхности каждой лопасти являются изогнутыми и снабжены входной и выходной кромками с определенными отношениями диаметров расположения точек присоединения выходной кромки лопасти к ступице и ободу, при этом входная кромка каждой лопасти на упомянутом участке выполнена с отклонением в сторону направления течения входящего потока в меньшей степени, нежели чем отклонение участка выходной кромки той же лопасти, причем точка присоединения входной кромки лопасти к ободу расположена впереди точки присоединения входной кромки лопасти к ступице, а точка присоединения выходной кромки лопасти к ободу расположена впереди точки присоединения выходной кромки той же лопасти к ступице, при этом последняя расположена ниже, чем некая средняя точка, расположенная на рабочем участке входной кромки лопасти (Патент США US 6135716, приоритет от 24.10.2000 г., по заявке РСТ WO №98/05863, приоритет заявителя (Норвегия) от 02.08.1996 г.).

Заметное снижение уровня кавитационной эрозии за входными кромками лопастей рабочего колеса на основных рабочих режимах гидротурбины обеспечивается за счет того, что наклон входных кромок от ступицы к ободу в направлении вращения рабочего колеса по прототипу снижает скорость потока на входе в рабочее колесо у обода и тем самым уменьшает уровень динамического понижения давления на входных кромках лопастей вблизи обода, а также на участке поверхности обода вблизи входных кромок.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства по прототипу, относится то, что устройство лопаточного аппарата гидротурбины по прототипу не исключает возможности возникновения пульсаций потока при работе гидротурбины в широком диапазоне нагрузок и расходов и характеризуется большей величиной пульсаций давления потока при работе гидротурбины в режиме частичных или неполных нагрузок по сравнению с лопаточным аппаратом традиционной конструкции с входными кромками лопастей, наклоненных от ступицы к ободу против хода вращения.

Технической задачей, решаемой предлагаемым изобретением, является разработка конструкции лопаточного аппарата рабочего колеса радиально-осевой гидротурбины, которая позволит практически исключить кавитационные явления и их последствия на входных кромках лопастей, обеспечить оптимальную гидродинамику и стабильность течения потока в проточной части гидротурбины как при частичных, так и в широком диапазоне постоянных рабочих нагрузок вплоть до максимально возможных, значительно повысить величину достигаемого при работе гидротурбины кпд и заметно расширить диапазон нагрузок, характеризующийся надежной работой гидротурбины, увеличить срок межремонтного пробега и тем самым значительно снизить эксплуатационные расходы.

Для достижения желаемого технического результата предлагаемое устройство лопаточного аппарата рабочего колеса радиально-осевой гидротурбины, содержащего обод, ступицу, лопасти, непосредственно соединенные с ободом и ступицей, каждая из которых имеет входные и выходные кромки изогнутого профиля, рабочие участки которых выполнены с определенными отклонениями по отношению к точкам присоединения входной и выходной кромок каждой лопасти к ступице и ободу, характеризуется тем, что профиль входной кромки каждой лопасти на участке от точки присоединения лопасти к ступице до точки М, находящейся на входной кромке на максимальном удалении от плоскости параллельной оси вращения колеса и проходящей через точки присоединения входной кромки лопасти к ободу и ступице, выполнен с наклоном в сторону от ступицы к ободу по ходу против направления вращения таким образом, что точка присоединения входной кромки каждой лопасти к ступице расположена впереди по ходу вращения рабочего колеса по отношению к точке М, а точка присоединения входной кромки каждой лопасти к ободу, расположена позади, по ходу вращения, точки присоединения входной кромки этой же лопасти к ступице или лежит с нею на одной радиальной плоскости, при этом участок входной кромки каждой лопасти, расположенный между точкой М и точкой присоединения входной кромки к ободу выполнен с наклоном в сторону от ступицы к ободу по ходу вращения рабочего колеса таким образом, что точка присоединения входной кромки лопасти к ободу располагается впереди точки М, а точка присоединения выходной кромки лопасти к ободу расположена по ходу вращения рабочего колеса впереди точки присоединения выходной кромки к ступице или лежит с нею в одной радиальной плоскости, при этом профиль выходной кромки образован таким образом, что в точке К, находящейся на выходной кромке, он имеет максимальное удаление от плоскости, проходящей через точки присоединения выходной кромки к ступице и ободу и параллельной оси вращения колеса. При этом пространственное положение точки М на входной кромке каждой лопасти определяется расстоянием Нм между точкой присоединения входной кромки лопасти к ободу рабочего колеса и точкой М, а величина Нм составляет 10-40% от размера входной кромки лопасти Hi, а также величиной угла ϕм, образованного радиальной плоскостью, проходящей через точку М на входной кромке каждой лопасти и радиальной плоскостью, проходящей через точку присоединения входной кромки каждой лопасти, и определяемого по формуле:

ϕм=(5°-20°)·b0/D1,

а пространственное положение точки К на выходной кромке каждой лопасти определяется расстоянием Нк между точкой присоединения выходной кромки лопасти к ободу рабочего колеса и точкой К, а величина Нк составляет 10-40% от размера выходной кромки лопасти На, а также величиной угла ϕк, образованного радиальной плоскостью, проходящей через точку К на выходной кромке каждой лопасти и радиальной плоскостью, проходящей через точку присоединения выходной кромки каждой лопасти, и определяемого по формуле:

ϕк=(5°-20°)·b0/D1,

где b0 - высота направляющего аппарата гидротурбины, a D1 - величина диаметра, на котором расположены точки соединения входных кромок каждой из лопастей рабочего колеса к ободу.

Сущность предлагаемого изобретения заключается в том, что путем математического моделирования и с учетом результатов модельных испытаний натурных опытных образцов рабочего колеса определены параметры профиля входной и выходной кромок каждой из лопастей, которые выполнены таким образом, что рабочий участок входной кромки лопасти, примыкающий к ступице, выполнен с определенными пространственными параметрами, оптимальными с точки зрения решения поставленной изобретением технической задачи, профилем и имеет наклон в сторону от ступицы к ободу по ходу против вращения рабочего колеса гидротурбины. При этом участок входной кромки лопасти, примыкающий к ободу, также выполнен с определенными пространственными параметрами, имеет противоположный с заданными параметрами наклон в направлении от ступицы к ободу по ходу вращения рабочего колеса. Профиль выходной кромки образован таким образом, что точки на выходной кромке удалены оптимальным образом от плоскости, проходящей через точки присоединения выходной кромки к ступице и ободу и параллельной оси вращения колеса. При этом точка примыкания выходной кромки лопасти к ободу расположена по ходу вращения рабочего колеса впереди точки присоединения выходной кромки к ступице или лежит с ней в одной радиальной плоскости. В целом, сформированный путем предлагаемого изобретения профиль поверхности каждой из лопастей рабочего колеса имеет так называемую серповидную конфигурацию. Это позволяет реализовать в предлагаемой конструкции оптимальный пространственный профиль лопасти рабочего колеса без явлений кавитации на входных кромках лопастей и обеспечить оптимальную гидродинамику и стабильность течения потока в проточной части гидротурбины как при частичных, так и в широком диапазоне постоянных рабочих нагрузок.

Исходя из описания устройства лопаточного аппарата рабочего колеса радиально-осевой гидротурбины и его работы можно сделать вывод, что предлагаемым изобретением впервые решена задача практически полного исключения причин возникновения кавитационных процессов на кромках лопастей в формирующемся потоке, протекающем в межлопастной зоне в лопаточном аппарате гидротурбины. Более того, при реализации изобретения на натурном образце лопаточного аппарата удалось обеспечить наивысшее значение кпд гидротурбины по сравнению с известными из уровня техники и наиболее эффективно работающими конструкциями лопаточного аппарата гидротурбин типа Френсис. Это объясняется тем, что на участке входной кромки лопасти, примыкающем к ступице в значительно большей степени, чем участке лопасти, примыкающем к ободу, формируются гидродинамические параметры потока в центральной части отсасывающей трубы, расположенной за рабочим колесом, и определяется развитие центрального вихревого жгута, ответственного за возникновение нежелательных пульсаций потока, обычно возникающих на режимах частичных нагрузок гидротурбины. Традиционно выполняемый наклон лопастей в этой зоне обеспечивает хорошую гидродинамическую стабильность работы гидротурбины в условиях частичных нагрузок. Участок входной кромки лопасти, примыкающий к ободу практически полностью определяет распределение скоростей входящего потока в этой зоне и, как следствие, ответственен за возникновение и степень развития кавитационного процесса на участках входных кромок лопастей.

Предлагаемый изобретением наклон лопасти в упомянутой зоне в направлении от ступицы к ободу по направлению вращения турбины позволяет устранить пик динамического понижения давления на входной кромке и, как следствие, устранить причину возникновения явления кавитации на входной кромке лопасти на основных режимах работы гидротурбины.

Неочевидность конструкторского решения определяется новой совокупностью существенных признаков предлагаемого устройства, которая определяет пространственные параметры входных и входных кромок, зон поверхностей лопастей рабочего колеса гидротурбины, оптимальные с точки зрения решения поставленной изобретением технической задачи. Это позволяет получить ранее не достижимый технический результат, а именно: одновременно, практически исключить кавитационные явления и их последствия на входных и выходных кромках лопастей рабочего колеса гидротурбины, оптимальную гидродинамику и стабильность течения потока в проточной части гидротурбины как при частичных, так и в широком диапазоне постоянных рабочих нагрузок вплоть до максимально возможных, значительно повысить величину достигаемого при работе гидротурбины кпд, а также заметно расширить диапазон нагрузок, характеризующийся надежной работой гидротурбины, увеличить срок межремонтного пробега и тем самым значительно снизить эксплуатационные расходы.

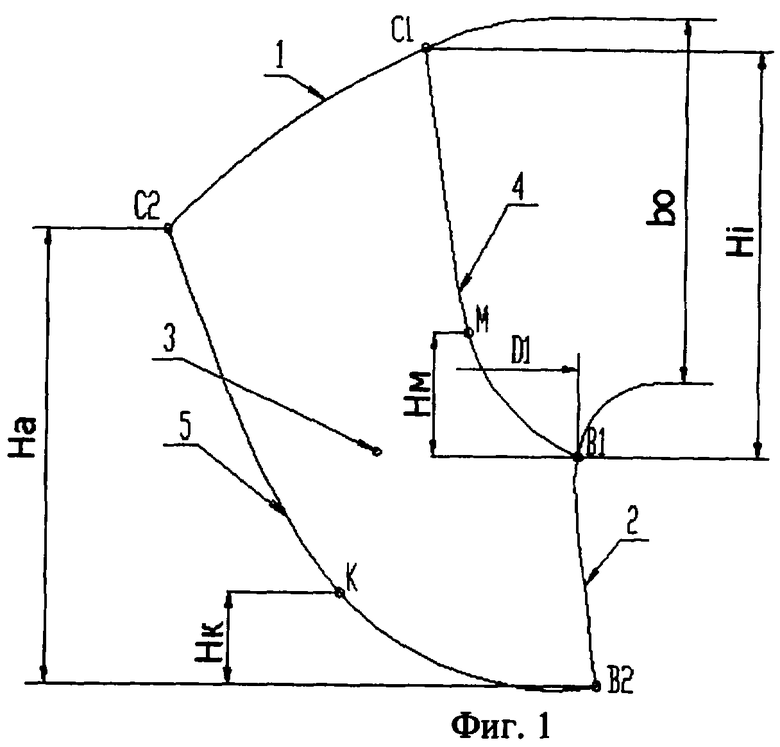

Ниже приведены фигуры 1-6, поясняющие сущность предлагаемого изобретения. Устройство лопаточного аппарата рабочего колеса радиально-осевой гидротурбины состоит из следующих элементов: на фигуре 1 показана меридианная проекция рабочего колеса, где изображены обод 1, ступица 2, перо одной из лопастей 3, соединенное с ободом и ступицей. Каждая лопасть имеет входную 4 и выходную 5 кромки. Перо лопасти 3 характеризуется тем, что участок входной кромки между точкой присоединения пера лопасти к ступице C1 и некоторой максимально удаленной против направления вращения от параллельной оси вращения колеса плоскости А-А, проходящей через точки присоединения входной кромки к ободу и ступице (соответственно точки B1 и C1), точкой М имеет наклон от ступицы к ободу против направления вращения.

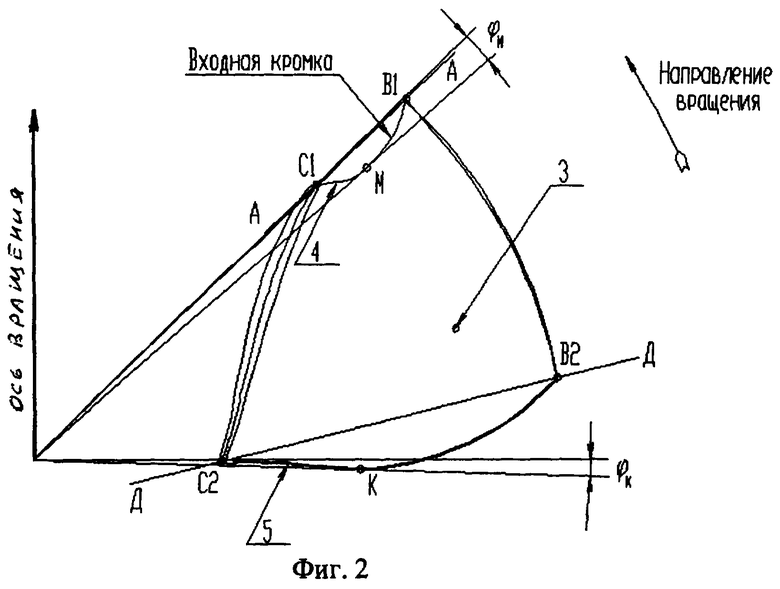

На фигуре 2 схематично показан вид сверху на перо лопасти 3. Как видно из чертежа точка C1 расположена впереди по направлению вращения от точки М, а точка В1 в направлении хода вращения расположена позади точки C1 или лежит в одной радиальной плоскости с нею. Соответственно часть входной кромки, расположенной между точкой М и точкой B1, имеет наклон от ступицы к ободу по направлению вращения, то есть точка B1 присоединения входной кромки лопасти к ободу расположена впереди по направлению вращения от точки М.

Также видно, что точка В2 соединения выходной кромки лопасти к ободу расположена впереди по направлению вращения от точки С2 соединения этой кромки со ступицей или лежит в одной радиальной плоскости с нею. При этом выходная кромка 5 в точке К, максимально удалена от плоскости Д-Д, параллельной оси вращения колеса и проходящей через точки C2 и B2.

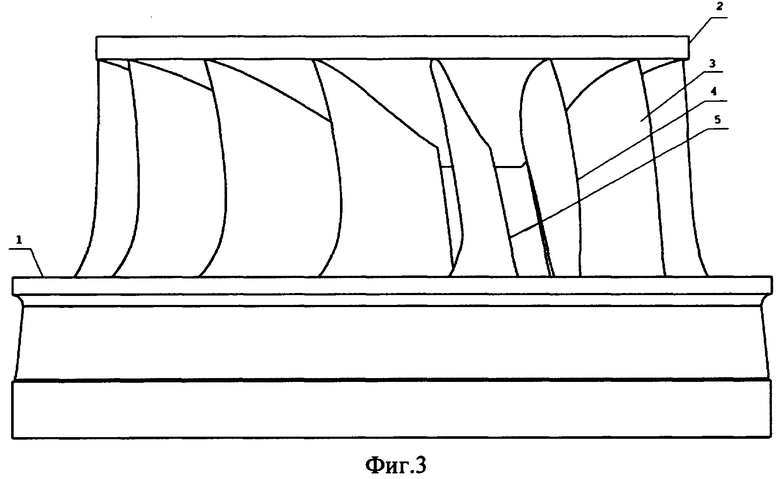

На фигуре 3 представлен вид рабочего колеса сбоку.

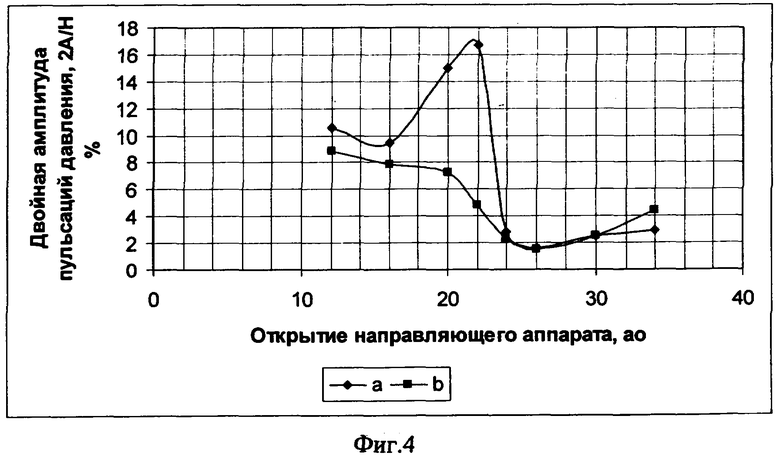

На фигуре 4 приведен график зависимости пульсаций давления на стенке отсасывающей трубы модельной гидротурбины с рабочими колесами по прототипу (кривая «а») и по предлагаемому техническому решению (кривая «b»). Как видно из фигуры 4, рабочее колесо, выполненное по предлагаемому техническому решению, обеспечивает значительно меньшие пульсации потока, чем прототип.

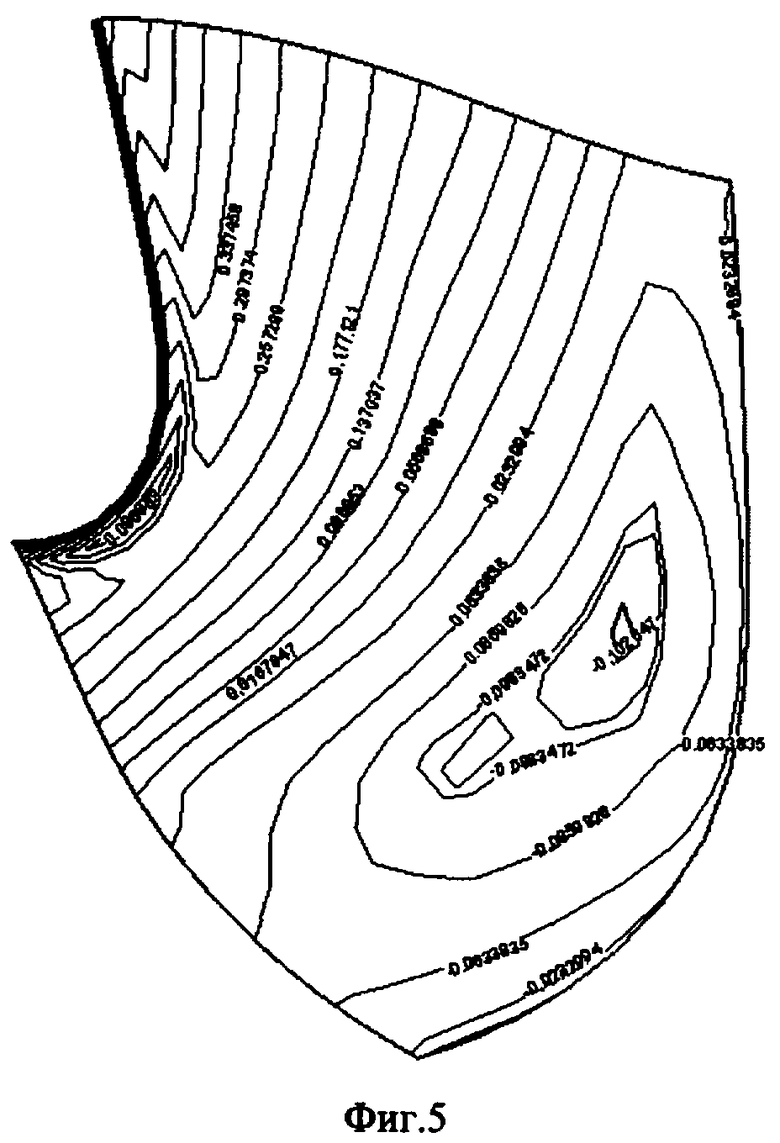

На фигуре 5 приведена картина распределения давления на стороне низкого давления пера лопасти, полученная на основании решения задачи 3-мерного течения в турбине в режиме максимального кпд турбины для прототипа.

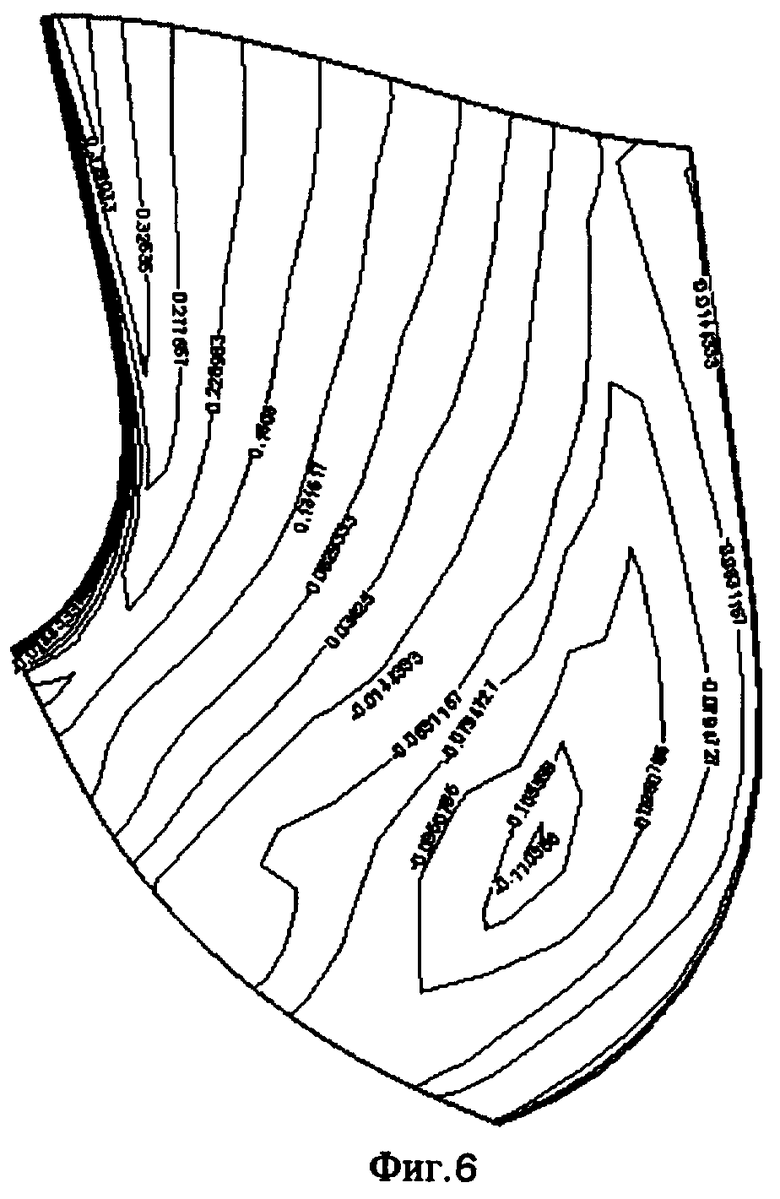

На фигуре 6 приведена та же картина эпюров для устройства по изобретению.

Как видно из данных фигур 5 и 6, в обоих случаях давление, оказываемое потоком на входную кромку 4, существенно выше, чем давление в зоне пера лопасти, приближенной к выходной кромке 5. Это наглядно доказывает исключение возможности развития кавитационных процессов на входных и выходных кромках лопастей лопаточного аппарата гидротурбины в соответствии с устройством по изобретению.

Предлагаемое устройство лопаточного аппарата рабочего колеса радиально-осевой гидротурбины работает следующим образом.

Входящий поток воды (рабочего тела), прошедший через направляющий аппарат гидротурбины, снабженный направляющей лопаткой, поступает на лопаточный аппарат рабочего колеса предлагаемой изобретением конструкции. В лопаточном аппарате поток межлопаточного пространства формируется под воздействием вращающихся лопастей, имеющих оптимальный пространственный профиль рабочих зон входных 4 и выходных 5 кромок, а также поверхности пера каждой из лопаток 3. При вращении рабочего колеса наклон входных кромок 4 каждой из лопастей 3 обеспечивает повышение скорости входного потока в средней части по высоте части зоны пера лопасти 3 за входными кромками лопастей и понижение скорости потока на входе в рабочее колесо у обода и ступицы, при этом уменьшается динамическое понижение давления на входных кромках лопастей вблизи нижнего обода и на поверхности обода вблизи входных кромок и тем самым достигается высокая эффективность предотвращения кавитации на входных кромках лопастей.

Таким образом, при работе гидротурбины в режиме частичных нагрузок, характеризующемся малыми расходами входящего потока, за счет возрастания его скорости в определенных зонах пера лопасти 3, гидродинамические параметры обтекания входных кромок лопастей в зоне средней по высоте части поверхности пера лопасти, выполненной с определенными в соответствии с изобретением пространственными параметрами профиля, приближаются к параметрам обтекания входящего потока с расходом, соответствующим работе гидротурбины при оптимальном и/или максимальном режиме нагрузки гидротурбины. Зоны поверхности пера лопасти 3, расположенные в среднем сечении лопасти в большей степени, нежели чем зоны, расположенные в сечении, примыкающим непосредственно к ступице 2, определяют величину развиваемого гидротурбиной кпд и гидродинамическую стабильность потока рабочего тела в проточной части гидротурбины. Поэтому при работе гидротурбины в режиме частичных нагрузок профиль пера лопастей, выполненный согласно предлагаемому изобретению, обеспечивает повышение кпд до 1% по сравнению с величиной кпд, достигаемой при работе гидротурбин типа Френсис с известными в настоящее время конструкциями лопаточного аппарата.

Выполненный в соответствии с изобретением профиль входных кромок 4 лопастей 3 в зоне от точки М до точки присоединения лопасти к ободу рабочего колеса позволяет существенно снизить скорость набегающего на поверхность лопасти потока рабочего тела. При этом давление потока в зоне всасывания пера лопасти 3, образующейся в непосредственной близости за входной кромкой, возрастает до такой степени, что при этом полностью исключаются причины, обычно вызывающие возникновение процесса кавитации. Последним также обеспечивается и возможность повышения величины кпд гидротурбины при работе в режиме оптимальной и/или максимально возможной нагрузки.

Исключение кавитационных явлений соответственно ведет к исключению вероятности эрозионного износа входных 4 и выходных 5 кромок и непосредственно примыкающих к ним зон поверхности пера каждой из лопастей лопаточного аппарата гидротурбины, а также позволяет заметно расширить диапазон нагрузок, характеризующийся надежной работой гидротурбины и существенно снизить величину эксплуатационных расходов при увеличении срока межремонтного пробега и срока службы лопаточного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТОЧНЫЙ АППАРАТ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2009 |

|

RU2422670C1 |

| Радиально-осевая гидротурбина и способ её изготовления | 2020 |

|

RU2757242C1 |

| КОМПАКТНАЯ ЛОПАТКА ДЛЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ФРЕНСИСА И СПОСОБ КОНФИГУРИРОВАНИЯ РАБОЧЕГО КОЛЕСА | 2012 |

|

RU2629849C2 |

| Способ регулирования мощности реактивных гидротурбин | 2017 |

|

RU2653647C1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1999 |

|

RU2157465C2 |

| РАДИАЛЬНО-ОСЕВАЯ ГИДРАВЛИЧЕСКАЯ МАШИНА | 2010 |

|

RU2447315C1 |

| Лопасть рабочего колеса радиально-осевой гидротурбины | 2003 |

|

RU2219368C1 |

| РЕАКТИВНАЯ ГИДРАВЛИЧЕСКАЯ ТУРБИНА | 1989 |

|

RU2019729C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

Лопаточный аппарат предназначен для рабочего колеса радиально-осевой гидротурбины. Профили входной и выходной кромок каждой из лопастей выполнены таким образом, что рабочий участок входной кромки лопасти, примыкающий к ступице, выполнен с пространственными параметрами, оптимальными для исключения кавитационных явлений, профилем, имеющим наклон в сторону от ступицы к ободу по ходу против направления вращения рабочего колеса гидротурбины. При этом участок входной кромки лопасти, примыкающий к ободу, имеет противоположный и с заданными параметрами наклон в направлении от ступицы к ободу по ходу вращения рабочего колеса. Устройство реализует оптимальный пространственный профиль рабочих зон входных и выходных кромок, а также зон на поверхностях каждой из лопаток, что позволяет исключить кавитационные явления и пульсации потока, негативно сказывающиеся на параметрах надежности и технико-экономических параметрах работы гидротурбины. 2 з.п. ф-лы, 5 ил.

ϕм=(5°-20°)·b0/D1,

а пространственное положение точки К на выходной кромке каждой лопасти характеризуется величиной угла ϕк, образованного радиальной плоскостью, проходящей через точку К на выходной кромке каждой лопасти, и радиальной плоскостью, проходящей через точку присоединения выходной кромки каждой лопасти к ступице, и определяемого по формуле

ϕк=(5°-20°)·b0/D1,

где b0 - высота направляющего аппарата гидротурбины; D1 - величина диаметра, на котором расположены точки соединения входных кромок каждой из лопастей рабочего колеса к ободу.

| US 6135716 А, 24.10.2000 | |||

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1999 |

|

RU2157465C2 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1999 |

|

RU2166121C2 |

| US 4479757 A, 30.10.1984 | |||

| FR 684947 А1, 02.07.1930 | |||

| ЗУБООТДЕЛОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 0 |

|

SU367947A1 |

Авторы

Даты

2008-04-10—Публикация

2006-05-19—Подача