Изобретение относится к железнодорожному транспорту, в частности к конструкции переднего упора автосцепного устройства.

Известна конструкция консольной балки рамы железнодорожного вагона [Патент на полезную модель RU 170049 U1 от 15.11.2016г.], представляющая собой литой коробчатый корпус с торцевой, боковыми и верхней стенками. На внутренней поверхности боковых стенок отлиты передние и задние упоры для взаимодействия с автосцепным устройством, усиленные продольными ребрами жесткости. Внутренняя поверхность торцевой стенки выполнена наклонной внутрь коробчатого корпуса с увеличение толщины торцевой стенки в направлении к верхней стенке. Продольные ребра жесткости выполнены последовательно уменьшающимися по всей длине в направлении размещения ребер жесткости к верхней стенке с образованием усиленного сечения места соединения верхней части передних упоров с соответствующей боковой и верхней стенками. Для образования аналогичного усиленного сечения места сопряжения верхней части задних упоров с боковыми стенками и верхней стенкой ребра жесткости задних упоров также выполнены последовательно уменьшающимися по всей длине в направлении размещения ребер жесткости к верхней стенке.

Недостатком данной конструкции является отсутствие возможности замены переднего упора вследствие того, что передний упор выполнен в одной отливке с консольной балкой. В случае повреждения упора переднего замене подлежит консольная балка полностью. Тем самым повышаются затраты на ремонт вагона.

Также известна конструкция упора переднего УП1К-1 [ГОСТ Р 52916-2008 «Упоры автосцепного устройства для грузовых и пассажирских вагонов. Общие технические условия», рисунок 1], выполненного объединенным в одной отливке с ударной розеткой. Включающая боковые стенки с отверстиями под заклепки и опорными стенки, выполненные на торцах боковых стенок. Опорные стенки имеют общие с боковыми стенками ребра жесткости в средней части, а также общие полки в верхней и нижней части.

Данная конструкция выбрана в качестве прототипа для заявляемого изобретения.

Недостатком вышеуказанной конструкции является ослабленный переход между опорной стенкой и горизонтальными полками и ребрами жесткости, что в эксплуатации приводит к срезанию заклепок крепления упора, а также к различным трещинам в месте перехода и на опорной стенке.

Задачей заявляемого изобретения является создание конструкции упора переднего, обеспечивающего повышение прочностных характеристик упора путем улучшенного распределения продольных усилий от поглощающего аппарата на хребтовую балку рамы вагона, что позволит увеличить назначенный срок службы упора и, как следствие, снизить материальные затраты на ремонт вагонов.

Поставленная задача решается путём того, что в конструкции упора переднего автосцепного устройства в месте соединения опорной стенки с нижней полкой выполнена наклонная поверхность, плавно меняющая толщину нижней полки в сторону увеличения сечения по направлению к опорной стенке, при этом радиусы сопряжения нижней полки и ребер жесткости с опорной стенкой выполнены размером больше, чем толщина опорной стенки.

Сущность предлагаемой конструкции изобретения заключается в том, что упор передний автосцепного устройства в виде отливки включает ударную розетку и корпус, содержащий боковые стенки, имеющие верхние и нижние полки, средние ребра жесткости, опорные стенки, при этом в боковых стенках выполнены отверстия под заклепки, также, в месте соединения опорной стенки с нижней полкой выполнена наклонная поверхность, плавно меняющая толщину нижней полки в сторону увеличения сечения по направлению к опорной стенке, при этом радиусы сопряжения нижней полки и ребер жесткости с опорной стенкой выполнены размером больше, чем толщина опорной стенки.

При этом наклонная поверхность нижней полки образована по прямой на расстоянии от опорной стенки в интервале от 50 мм до 100 мм.

Также, наклонная поверхность нижней полки образована по дуге.

Кроме того, размер радиусов сопряжения нижней полки и ребер жесткости с опорной стенкой составляет интервал от 20,7 до 53,5 мм.

Также, толщина опорной стенки составляет интервал от 18 до 24 мм.

Вместе с этим, отношение радиуса сопряжения нижней полки и ребер жесткости с опорной стенкой к толщине опорной стенки составляет интервал от 1,15 до 2,23 мм.

Также, отверстия под заклепки в боковых стенках расположены в три ряда по пять отверстий в каждом.

При этом, расстояние между отверстиями в боковых стенках по горизонтали составляет 60 мм, а по вертикали составляет 75 мм.

Сущность заявляемого изобретения поясняется чертежами:

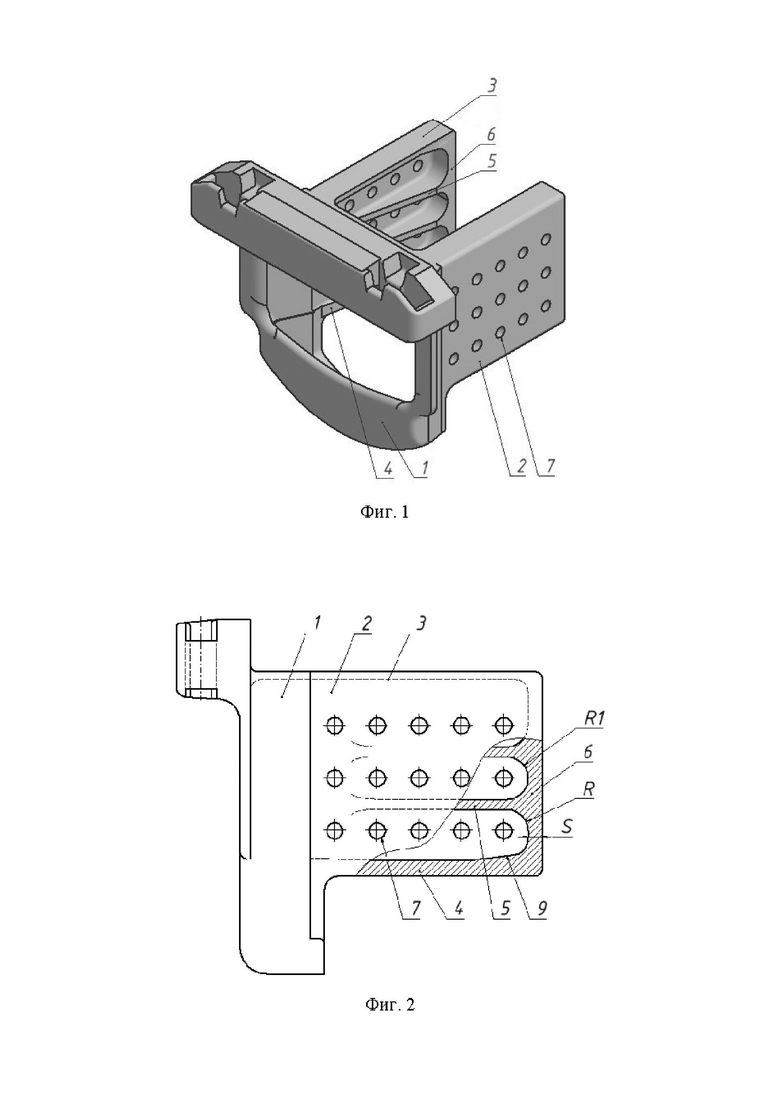

Фиг. 1 – Упор передний автосцепного устройства (общий вид).

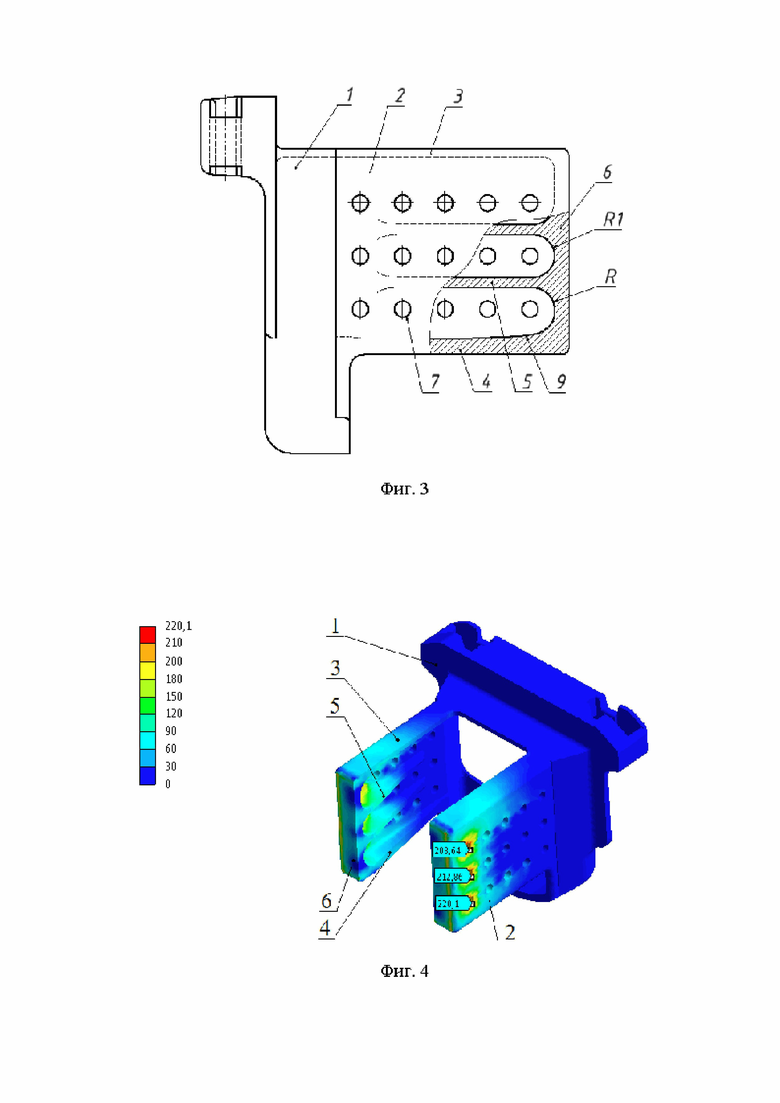

Фиг. 2 – Упор передний автосцепного устройства (вид сбоку). Наклонная поверхность нижней полки образована по прямой.

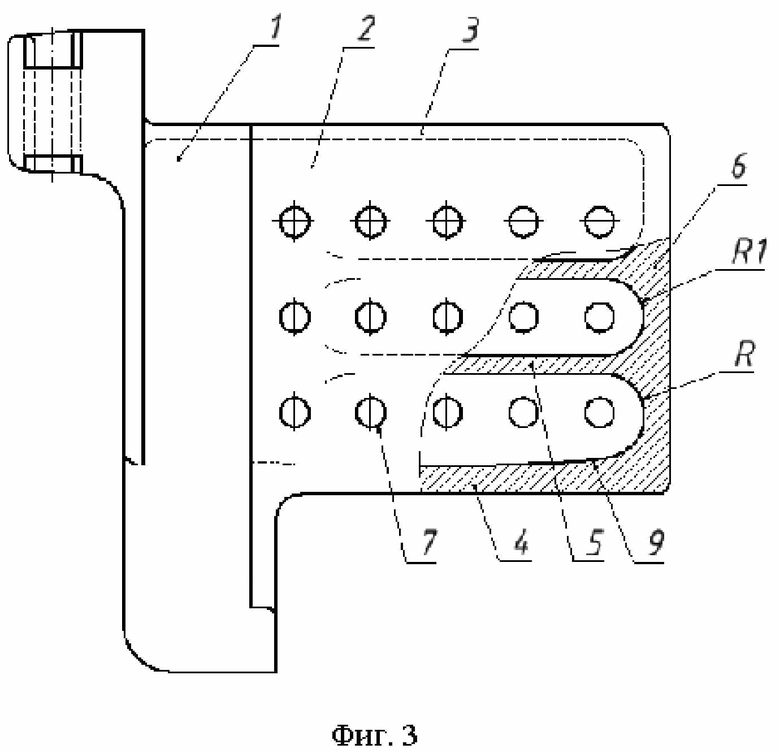

Фиг. 3 – Упор передний автосцепного устройства (вид сбоку). Наклонная поверхность нижней полки образована по дуге.

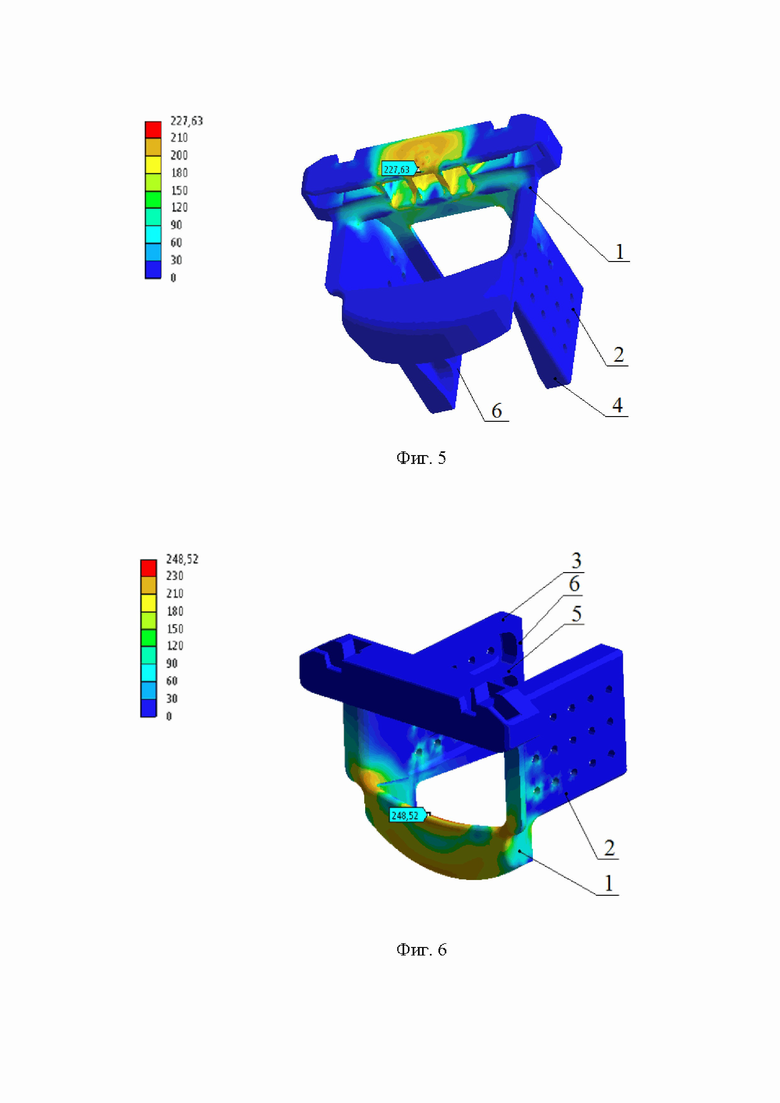

Фиг. 4 – Поля распределения эквивалентных напряжений в упоре переднем автосцепного устройства (первый расчетный случай).

Фиг. 5 – Поля распределения эквивалентных напряжений в упоре переднем автосцепного устройства (второй расчетный случай).

Фиг. 6 – Поля распределения эквивалентных напряжений в упоре переднем автосцепного устройства (третий расчетный случай).

Упор передний автосцепного устройства, выполнен в виде отливки и включает ударную розетку 1 и корпус. Корпус содержит боковые стенки 2, имеющие верхние полки 3 и нижние полки 4, средние ребра жесткости 5, опорные стенки 6. В боковых стенках 2 выполнены отверстия 7 под заклепки. В месте соединения опорной стенки 6 с нижней полкой 4 выполнена наклонная поверхность 9, плавно меняющая толщину нижней полки 4 в сторону увеличения сечения по направлению к опорной стенке 6. Вместе с этим, радиусы R и R1 сопряжения нижней полки 4 и ребер жесткости 5 с опорной стенкой 6 выполнены размером больше, чем толщина S опорной стенки 6.

При этом наклонная поверхность 9 нижней полки 4 образована по прямой на расстоянии от опорной стенки 6 в интервале от 50 мм до 100 мм.

Возможно исполнение, когда наклонная поверхность 9 нижней полки 4 образована по дуге.

Кроме того, размер радиусов R и R1 сопряжения нижней полки 4 и ребер жесткости 5 с опорной стенкой 6 составляет интервал от 20,7 до 53,5 мм.

Также, толщина S опорной стенки 6 составляет интервал от 18 до 24 мм.

Вместе с этим, отношение радиуса R или R1 сопряжения нижней полки 4 и ребер жесткости 5 с опорной стенкой 6 к толщине S опорной стенки 6 составляет интервал от 1,15 до 2,23.

Также, отверстия 7 под заклепки в боковых стенках 2 расположены в три ряда по пять отверстий в каждом.

При этом, расстояние между отверстиями 7 в боковых стенках 2 по горизонтали А составляет 60 мм, а по вертикали В составляет 75 мм.

Упор передний автосцепного устройства работает следующим образом.

При движении грузового вагона упор передний подвержен статическим и динамическим ударным нагрузкам от автосцепного устройства. Усилия от автосцепного устройства, воспринятые ударной розеткой 1, передаются на боковые стенки 2, верхние полки 3, нижние полки 4 и опорные стенки 6. Недостаточное развитие поперечных сечений мест сопряжения указанных элементов вызывает в них концентрацию внутренних напряжений. В случае превышения допустимых напряжений происходит разрушение мест сопряжения.

Сохранение прочности упора переднего автосцепного устройства подтверждено расчетом прочности, который проведен в соответствии с требованиями «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)» и ГОСТ 33211-2014 «Вагоны грузовые. Требования к прочности и динамическим качествам». Оценка напряженного состояния переднего упора производилась на основе метода конечных элементов (МКЭ) в конечно-элементном пакете ANSYS Workbench 18.2. Оценка прочности упора проведена по следующим схемам:

- на действие продольной силы растяжения, равной 2,5 МН. Прикладывается к опорной поверхности переднего упора (первый расчетный случай);

- на действие горизонтальной ударной силы Р2 = 1,5 МН. Прикладывается к верхней центральной части розетки упора (второй расчетный случай);

- на действие вертикальной силы Р3 = 400 кН, направленной вниз. Прикладывается к нижнему поясу розетки упора (третий расчетный случай).

В качестве зон измерения значений эквивалентных напряжений были выбраны зоны наиболее нагруженные для рассматриваемого расчетного режима. Поля распределения эквивалентных напряжений в элементах упора переднего автосцепного устройства при действии расчетных нагрузок представлены на фигурах 4-6. Из фигур видно, что значения напряжений в наиболее нагруженных зонах не превышают предельно допустимые (265,5 МПа).

Технический результат от заявляемого изобретения заключается в том, что выполнение в месте соединения опорной стенки с нижней полкой наклонной поверхности, плавно меняющей толщину нижней полки в сторону увеличения сечения по направлению к опорной стенке, при этом выполнение радиусов сопряжения нижней полки и ребер жесткости с опорной стенкой размером больше, чем толщина опорной стенки обеспечивает повышение прочностных характеристик упора за счет увеличения прочности в местах перехода от вертикальных опорных стенок в горизонтальны полки и ребра, тем самым увеличивая назначенный срок службы упора, а также снижая материальные затраты на ремонт вагонов.

При заданных значениях радиусов сопряжения нижней полки R и ребер жесткости R1 в интервале от 20,7 до 53,5 мм и толщины опорной стенки S в интервале от 18 до 24 мм обеспечивается сохранение прочности упора без увеличения металлоемкости. При изготовлении упора необходимо учитывать, что размеры радиусов сопряжения нижней полки и ребер жесткости с опорной стенкой должны быть больше, чем размер толщины опорной стенки. Например, при выполнении опорной стенки толщиной 24 мм радиусы сопряжения нижней полки и ребер жесткости с опорной стенкой необходимо выполнять размером 25 мм.

Упор передний, в котором отношение радиуса сопряжения нижней полки и ребер жесткости с опорной стенкой к толщине опорной стенки составляет интервал от 1,15 до 2,23 обеспечивает исключение из конструкции упора концентраторов напряжения, связанных с неравномерным остыванием элементов разной толщины в отливке, что приводит к отсутствию холодных трещин, а также к уменьшению количества и длины холодных трещин в общем теле упора переднего.

Упор передний, в котором на боковых стенках выполнены отверстия под заклепки в три ряда по пять отверстий в каждом на расстоянии 60 мм по горизонтали и на расстоянии 75 мм по вертикали, также позволяет повысить прочность заклепочного соединения упора переднего автосцепного устройства с хребтовой балкой рамы железнодорожного вагона.

В подтверждение данного утверждения, в таблице 1 приведены сравнительные данные по напряжениям, возникающие в заявляемой конструкции упора переднего и упора переднего по ГОСТ Р 52916-2008. Также указана величина снижения напряжений за счет применения указанного технического решения в конструкции упора переднего.

В настоящее время на заявляемое изобретение разработана конструкторская документация и проводятся всесторонние испытания опытных образцов.

Таблица 1 – Сравнительная таблица напряжений заявляемой конструкции упора переднего и упора переднего по ГОСТ Р 52916-2008

%

по ГОСТ Р 52916-2008

Р2 = 1,5 МН. Прикладывается к верхней центральной части розетки упора

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОР ПЕРЕДНИЙ АВТОСЦЕПНОГО УСТРОЙСТВА | 2020 |

|

RU2755442C1 |

| КОМПЛЕКТ ПЛИНТУСНЫХ ПРОФИЛЕЙ | 2010 |

|

RU2429332C1 |

| Клин фрикционный | 2023 |

|

RU2801759C1 |

| КОРПУС АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2381933C2 |

| Железнодорожный вагон-платформа | 2022 |

|

RU2795461C1 |

| КЛИН ФРИКЦИОННЫЙ | 2019 |

|

RU2711017C1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ И ПОГРУЗКИ СИЛОСА И СЕНАЖА | 2002 |

|

RU2224410C2 |

| ПОЛУВАГОН ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2345918C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2010 |

|

RU2463183C2 |

| КОРПУС БУКСЫ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2024 |

|

RU2839191C1 |

Изобретение относится к области железнодорожных транспортных средств, в частности к упорам передних автосцепных устройств. Упор содержит боковые стенки и опорные стенки. Боковые стенки содержат ребра и верхние и нижние полки. В боковых стенках выполнены отверстия под заклепки. В месте соединения опорной стенки с нижней полкой выполнена наклонная поверхность. Поверхность плавно меняет толщину нижней полки в сторону увеличения сечения по направлению к опорной стенке. Размер радиусов сопряжения нижней полки и ребер жесткости больше толщины опорной стенки. Увеличивается назначенный срок службы упора. 7 з.п. ф-лы, 6 ил., 1 табл.

1. Упор передний автосцепного устройства в виде отливки, включающий ударную розетку и корпус, содержащий боковые стенки, имеющие верхние и нижние полки, средние ребра жесткости, опорные стенки, при этом в боковых стенках выполнены отверстия под заклепки, отличающийся тем, что в месте соединения опорной стенки с нижней полкой выполнена наклонная поверхность, плавно меняющая толщину нижней полки в сторону увеличения сечения по направлению к опорной стенке, при этом радиусы сопряжения нижней полки и ребер жесткости с опорной стенкой выполнены размером больше, чем толщина опорной стенки.

2. Упор передний автосцепного устройства по п. 1, отличающийся тем, что наклонная поверхность нижней полки образована по прямой на расстоянии от опорной стенки в интервале от 50 до 100 мм.

3. Упор передний автосцепного устройства по п. 1, отличающийся тем, что наклонная поверхность нижней полки образована по дуге.

4. Упор передний автосцепного устройства по п. 1, отличающийся тем, что размер радиусов сопряжения нижней полки и ребер жесткости с опорной стенкой составляет интервал от 20,7 до 53,5 мм.

5. Упор передний автосцепного устройства по п. 1, отличающийся тем, что толщина опорной стенки составляет интервал от 18 до 24 мм.

6. Упор передний автосцепного устройства по п. 1, отличающийся тем, что отношение радиуса сопряжения нижней полки и ребер жесткости с опорной стенкой к толщине опорной стенки составляет интервал от 1,15 до 2,23.

7. Упор передний автосцепного устройства по п. 1, отличающийся тем, что отверстия под заклепки в боковых стенках расположены в три ряда по пять отверстий в каждом.

8. Упор передний автосцепного устройства по п. 1, отличающийся тем, что расстояние между отверстиями в боковых стенках по горизонтали составляет 60 мм, а по вертикали составляет 75 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЛОГЕНИДОСЕРЕБРЯНЫХ ФОТОГРАФИЧЕСКИХ ЭМУЛЬСИЙ | 0 |

|

SU184612A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 0 |

|

SU187001A1 |

| 0 |

|

SU182296A1 | |

| Узел соединения упоров автосцепного устройства с хребтовой балкой | 2017 |

|

RU2654458C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2021-10-19—Публикация

2020-12-21—Подача