Область техники, к которой относится изобретение

Изобретение относится к электроду для контактной сварки и способу поддержания герметичности, в котором торцевая поверхность скользящей детали, выполненной из синтетической смолы, вводится в тесный контакт или отделяется от внутренней торцевой поверхности, образованной на основном корпусе электрода, тем самым осуществляя вентиляцию и блокируя охлаждающий воздух.

Уровень техники

В электроде для контактной сварки, описанном в документах JP 2002-248578 A, JP 2017-006982 A, JP 2017-047469 A, JP 2017-136639 A, в основном корпусе электрода выполнено направляющее отверстие, состоящее из отверстия большого диаметра, отверстия среднего диаметра и отверстия малого диаметра, в направляющем отверстии установлена скользящая деталь из синтетической смолы, имеющая направляющий штифт и торцевую поверхность, которая вводится в плотный контакт с внутренней торцевой поверхностью, образованной в части направляющего отверстия, для блокирования потока охлаждающего воздуха или отделяется от внутренней торцевой поверхности, чтобы пропустить поток охлаждающего воздуха.

В технологии, описанной в вышеупомянутых документах, не учитываются размер области плотного контакта торцевой поверхности скользящей детали из синтетической смолы и оперирование мелким металлическим элементом, попавшим в область плотного контакта. Кроме того, также не принимается во внимание минимизация смещения и наклона направляющего штифта вследствие сдвига скользящей детали. Вследствие этого сокращается срок службы известных электродов, определяемый возможностью надежного поддержания герметичности для охлаждающего воздуха.

Раскрытие изобретения

Изобретение направлено на решение вышеописанных задач, и его цель состоит в том, чтобы устранить неблагоприятные эффекты, связанные с вмешательством мелкого металлического элемента, путем повышения давления на подвижной торцевой поверхности скользящей детали из синтетической смолы, а также, чтобы по существу устранить смещение и наклон направляющего штифта путем выбора режима сдвига скользящей детали.

Указанные задачи решаются в электроде для контактной сварки, включающим в себя:

основной корпус с круглым поперечным сечением, выполненный из металлического материала, такого как медь;

направляющий штифт с круглым поперечным сечением, выполненный из термостойкого твердого материала, такого как металл или керамический материал, выступающий из торцевой поверхности основного корпуса электрода и проходящий через направляющее отверстие компонента в виде стальной пластины, расположенной на торцевой поверхности основного корпуса электрода;

скользящую деталь с круглым поперечным сечением, выполненную из синтетической смолы и установленную в направляющем отверстии, образованном в основном корпусе электрода с возможностью скольжения, при этом в центральную часть скользящей детали вставлен направляющий штифт.

Согласно изобретению направляющее отверстие состоит из отверстия большого диаметра, отверстия среднего диаметра и отверстия малого диаметра,

на скользящей детали образованы часть большого диаметра и часть среднего диаметра, причем часть большого диаметра вставлена в отверстие большого диаметра с возможностью скольжения по существу без зазора, а часть среднего диаметра, вставлена в отверстие среднего диаметра с возможностью скольжения по существу без зазора,

между отверстием малого диаметра и направляющим штифтом сформирован вентиляционный зазор, через который проходит охлаждающий воздух, когда направляющий штифт опущен,

между частью среднего диаметра и частью большого диаметра скользящей детали образована разделяющая эти части подвижная торцевая поверхность, выполненная с возможностью плотного контакта с неподвижной внутренней торцевой поверхностью, разделяющей отверстие среднего диаметра и отверстие большого диаметра направляющего отверстия, при этом неподвижная внутренняя торцевая поверхность и подвижная торцевая поверхность лежат в плоскости, перпендикулярной центральной оси основного корпуса электрода,

расстояния в направлении центральной оси основного корпуса электрода, на которое часть среднего диаметра вставлена в отверстие среднего диаметра, меньше расстояния, на которое во время сварки отводится направляющий штифт,

в направляющем отверстии расположено средство для создания давления, которое прижимает подвижную торцевую поверхность к неподвижной внутренней торцевой поверхности,

ширина подвижной торцевой поверхности в диаметральном направлении основного корпуса электрода составляет менее половины толщины части большого диаметра в положении, когда вставлен направляющий штифт, и выбрана так, чтобы площадь подвижной торцевой поверхности была небольшой для увеличения давления подвижной торцевой поверхности на неподвижную внутреннюю торцевую поверхность, так что мелкий металлический элемент, попавший в место плотного контакта подвижной торцевой поверхности с неподвижной внутренней торцевой поверхностью, вдавливается в основной материал подвижной торцевой поверхности скользящей детали, а также так, чтобы толщина части среднего диаметра была большой для восприятия частью среднего диаметра внешней силы, действующей на направляющий штифт в диаметральном направлении основного корпуса электрода.

Ширина подвижной торцевой поверхности в диаметральном направлении основного корпуса электрода устанавливают равной половине толщины участка большого диаметра в положении, когда вставлен направляющий штифт. По этой причине площадь подвижной торцевой поверхности уменьшена увеличивая силу давления подвижной торцевой поверхности на неподвижную внутреннюю торцевую поверхность, и мелкий металлический элемент, который попал в область плотного контакта между подвижной торцевой поверхностью и неподвижной внутренней торцевой поверхностью, вдавливается в основной материал скользящей детали.

Поскольку площадь плотного контакта подвижной торцевой поверхности с неподвижной внутренней торцевой поверхностью уменьшена, то увеличивается сила давления на единицу площади, т.е. давление. Поэтому мелкий металлический элемент, который попал в место плотного контакта, оказывается зажатым между металлической неподвижной внутренней торцевой поверхностью и подвижной торцевой поверхностью из синтетической смолы, этот металлический элемент входит в мягкий основной материал скользящей детали, и между неподвижной внутренней торцевой поверхностью и подвижной торцевой поверхностью не образуется зазора.

Когда направляющий штифт толкают вниз, подвижная торцевая поверхность отделяется от неподвижной внутренней торцевой поверхности, между обеими торцевыми поверхностями образуется зазор, охлаждающий воздух активно циркулирует, а мелкие металлические элементы и карбиды и т.п. потоком воздуха выводятся из локального участка плавления из электрода наружу. Обычно этот вывод происходит указанным образом, однако когда металл расплавляется, мелкие металлические элементы, которые энергично рассеиваются из участка плавления из-за быстрого расширения воздуха, могут сталкиваться с внешней боковой поверхностью направляющего штифта и отскакивать назад, перемещаясь в направлении против воздушного потока, достигая подвижную торцевую поверхность. При таком явлении потенциально возможно движение против воздушного потока, потому что действующего на металлический элемент динамическое давление воздушного потока является низким, если металлический элемент является маленьким. Если такой металлический элемент прилипает к поверхности подвижной торцевой поверхности, то, когда направляющий штифт возвращается в исходное положение, между неподвижной внутренней торцевой поверхностью и подвижной торцевой поверхностью образуется зазор, и больше невозможно сохранять уплотнение для циркуляции охлаждающего воздуха. Описанное выше ненормальное поведение металлического элемента обычно не возникает, если циркуляция охлаждающего воздуха поддерживается должным образом, но с малой вероятностью может возникнуть по какой-либо причине, как описано выше.

В электроде согласно изобретению, описанному выше, металлический элемент внедряется в мягкий основной материал скользящей детали, и между неподвижной внутренней торцевой поверхностью и подвижной торцевой поверхностью не образуется зазора. Это позволяет обеспечить полную герметичность и избежать экономических потерь из-за утечки воздуха. Кроме того, при продолжительной утечки воздуха возникает шум, сопровождающий выброс воздуха, что ухудшает условия работы для оператора. Однако за счет сохранении герметичности, как описано выше, окружающие условия не ухудшаются.

Другими словами, благодаря увеличению давления на поверхность за счет уменьшения площади подвижной торцевой поверхности, изготовленной из синтетической смолы, и сильного прижатия мелкого металлического элемента к подвижной торцевой поверхности, металлический элемент внедряется в основной материал скользящей детали.

Ширину подвижной торцевой поверхности, видимой в диаметральном направлении основного корпуса электрода, устанавливают равной половине толщины участка большого диаметра в положении, когда вставлен направляющий штифт. Таким образом, толщину участка среднего диаметра устанавливают большой, чтобы воспринимать внешнее усилие, действующее на направляющий штифт в диаметральном направлении основного корпуса электрода.

Поскольку при скольжении скользящей детали отверстие большого диаметра и отверстие среднего диаметра находятся на двух участках – на части большого диаметра и части среднего диаметра, скользящая деталь, с которой объединен направляющий штифт, находится в состоянии с двумя точками опоры. Таким образом, даже если вследствие столкновения с компонентом в виде стальной пластины или т.п., на направляющий штифт, выступающий от торцевой поверхности основного корпуса электрода, в диаметральном направлении основного корпуса электрода действует внешнее усилие, то величина смещения наклона направляющего штифта и скользящей детали по существу не является проблемой, следовательно, плотный контакт неподвижной внутренней торцевой поверхностью с подвижной торцевой поверхностью не нарушается, и может быть обеспечено надежное поддержание герметичности.

Кроме того, диаметр части среднего диаметра становится близким к диаметру части большого диаметра, следовательно, диаметр части среднего диаметра может быть установлен большим. В то же время, может быть максимально увеличена толщина части среднего диаметра. Поскольку внешнее усилие в диаметральном направлении воспринимает часть среднего диаметра с увеличенным диаметром и увеличенной толщиной, то может быть уменьшена упругая деформация в части среднего диаметра, а величина смещения наклона направляющего штифта и скользящей детали может быть задана такой, которая по существу не создает проблем. Особенно эффективно уменьшить величину упругой деформации за счет увеличения диаметра. Увеличение толщины и диаметра части среднего диаметра достигается в сочетании с уменьшением ширины подвижной торцевой поверхности, т.е. происходит сочетание увеличения толщины и диаметра части среднего диаметра с увеличением давления на подвижную торцевую поверхность.

Хотя после окончательной обработки или литья под давлением на поверхности подвижной торцевой поверхности остаются мелкие выступы и углубления, выступающие и утопленные части, прижатые к неподвижной внутренней торцевой поверхности, находятся в раздавленном состоянии из-за вышеописанного увеличения давления на поверхность и, следовательно, из-за более плотного контакта торцевой поверхности из синтетической смолы и металлической торцевой поверхности.

Предпочтительно, отношение ширины подвижной торцевой поверхности к толщине части большого диаметра в положении, когда вставлен направляющий штифт, составляет меньше 0,5, но больше или равно 0,3.

Если ширина подвижной торцевой поверхности больше или равна половине толщины части большого диаметра, когда вставлен направляющий штифт, т.е. отношение составляет 0,5 или более, то площадь плотного контакта кольцевой подвижной торцевой поверхности становится чрезмерной, и не удается достичь удовлетворительного увеличения давления на поверхность и вдавливания металлического элемента, как описано выше. Предпочтительно верхняя граница составляет менее 0,5. С другой стороны, если отношение составляет менее 0,3, то площадь плотного контакта подвижной торцевой поверхности становится слишком маленькой, так что площадь уплотнения охлаждающего воздуха будет недостаточной, и уплотняющее действие становится слабым, что не является желательным с точки зрения сохранения герметичности. Предпочтительно нижняя граница больше или равна 0,3.

Объектом изобретения является также способ поддержания герметичности электрода для контактной сварки, включающий в себя этапы, на которых:

формируют основной корпус электрода, который имеет круглое поперечное сечение, из металлического материала, такого как медь;

выполняют направляющий штифт, который имеет круглое поперечное сечение, выступает из торцевой поверхности основного корпуса электрода, на котором размещен компонент в виде стальной пластины, проникает в направляющее отверстие компонента в виде стальной пластины, из термостойкого твердого материала, такого как металл или керамический материал; и

формируют скользящую деталь из синтетической смолы, которая имеет круглое поперечное сечение, установлена в направляющем отверстии, образованном в основном корпусе электрода с возможностью скольжения, и имеет центральную часть, в которую вставлен направляющий штифт, причем

направляющее отверстие состоит из отверстия большого диаметра, отверстия среднего диаметра и отверстия малого диаметра,

участок большого диаметра, образованный в скользящей детали, вставляют в отверстие большого диаметра с возможностью скольжения, по существу, без зазора,

участок среднего диаметра, образованный в скользящей детали, вставляют в отверстие среднего диаметра с возможностью скольжения, по существу, без зазора,

вентиляционный зазор, через который проходит охлаждающий воздух, образуется между отверстием малого диаметра и направляющим штифтом, когда направляющий штифт толкают вниз направляющим штифтом, который проходит через отверстие малого диаметра,

подвижная торцевая поверхность, образованная на граничном участке между участком среднего диаметра и участком большого диаметра скользящей детали, выполнена с возможностью тесного контакта с неподвижной внутренней торцевой поверхностью, образованной на граничном участке между отверстием среднего диаметра и отверстием большого диаметра направляющего отверстия, и неподвижная внутренняя торцевая поверхность и подвижная торцевая поверхность расположены на мнимой плоскости в месте, где ее перпендикулярно пересекает центральная ось основного корпуса электрода,

длина в направлении центральной оси основного корпуса электрода, на которую участок среднего диаметра вставлен в отверстие среднего диаметра, должна быть меньше длины, на которую во время сварки отводят направляющий штифт,

прижимающий блок, который прижимает подвижную торцевую поверхность к неподвижной внутренней торцевой поверхности, расположен в направляющем отверстии,

посредством ширины поперечной подвижной торцевой поверхности, видимой в диаметральном направлении основного корпуса электрода, составляющей менее половины толщины участка большого диаметра в положении, где вставлен направляющий штифт, площадь подвижной торцевой поверхности сконфигурирована так, чтобы она была небольшой для увеличения силы давления подвижной торцевой поверхности на неподвижную внутреннюю торцевую поверхность, и мелкий металлический элемент, который попадает в место тесного контакта подвижной торцевой поверхности с неподвижной внутренней торцевой поверхностью, выталкивают с подвижной торцевой поверхности в основной материал скользящей детали, и

посредством ширины подвижной торцевой поверхности, видимой в диаметральном направлении основного корпуса электрода, составляющей менее половины толщины участка большого диаметра в положении, в котором вставлен направляющий штифт, толщина участка среднего диаметра сконфигурирована так, чтобы она была большой, чтобы принимать внешнее усилие, которое воздействует на направляющий штифт в диаметральном направлении основного корпуса электрода посредством участка среднего диаметра.

Технический результат, достигаемый при осуществлении способа, такой же, как у электрода для контактной сварки.

Изобретение поясняется чертежами.

Краткое описание чертежей

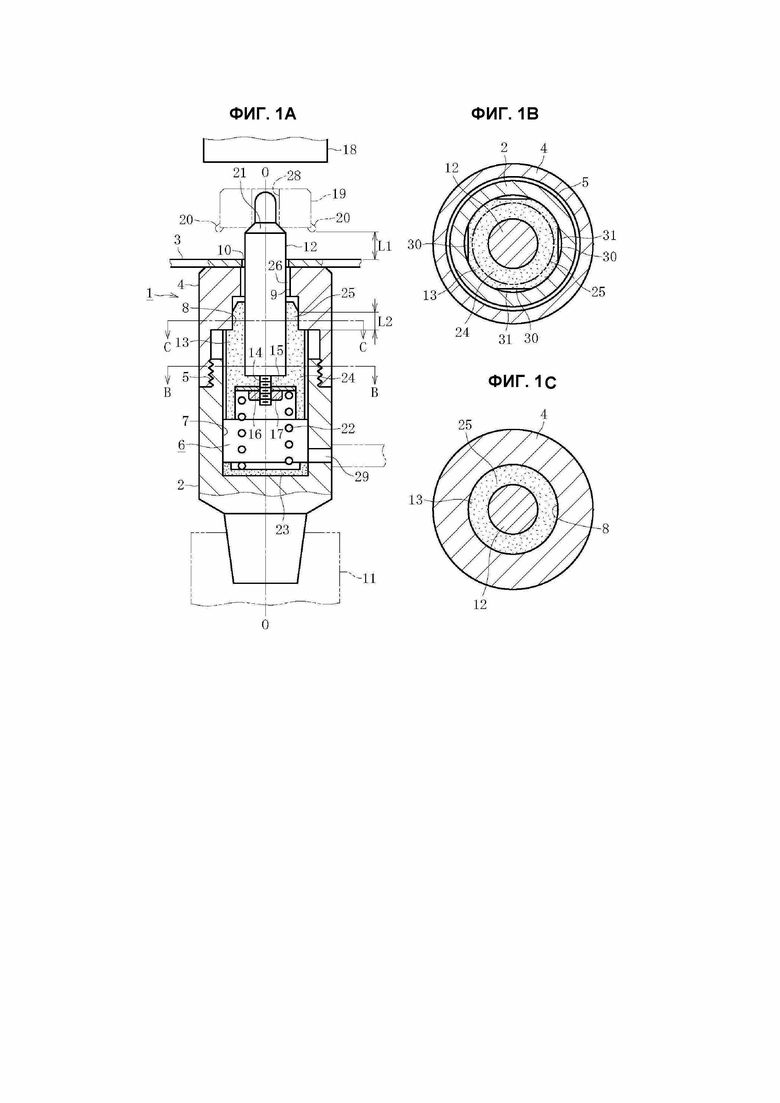

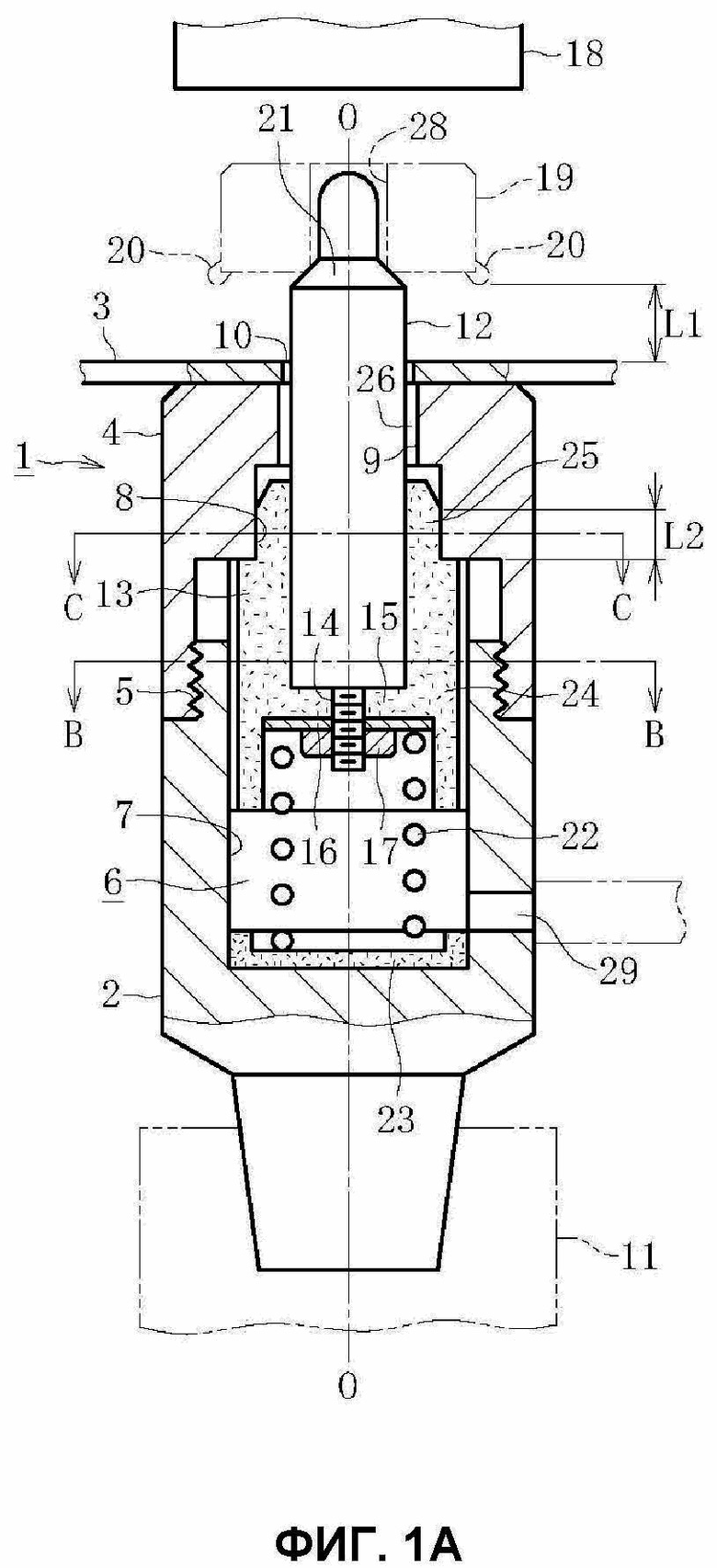

На фиг. 1А показан электрод, вид в продольном сечении;

на фиг. 1В – сечение по В-В на фиг. 1А;

на фиг. 1С – сечение по С-С на фиг. 1А;

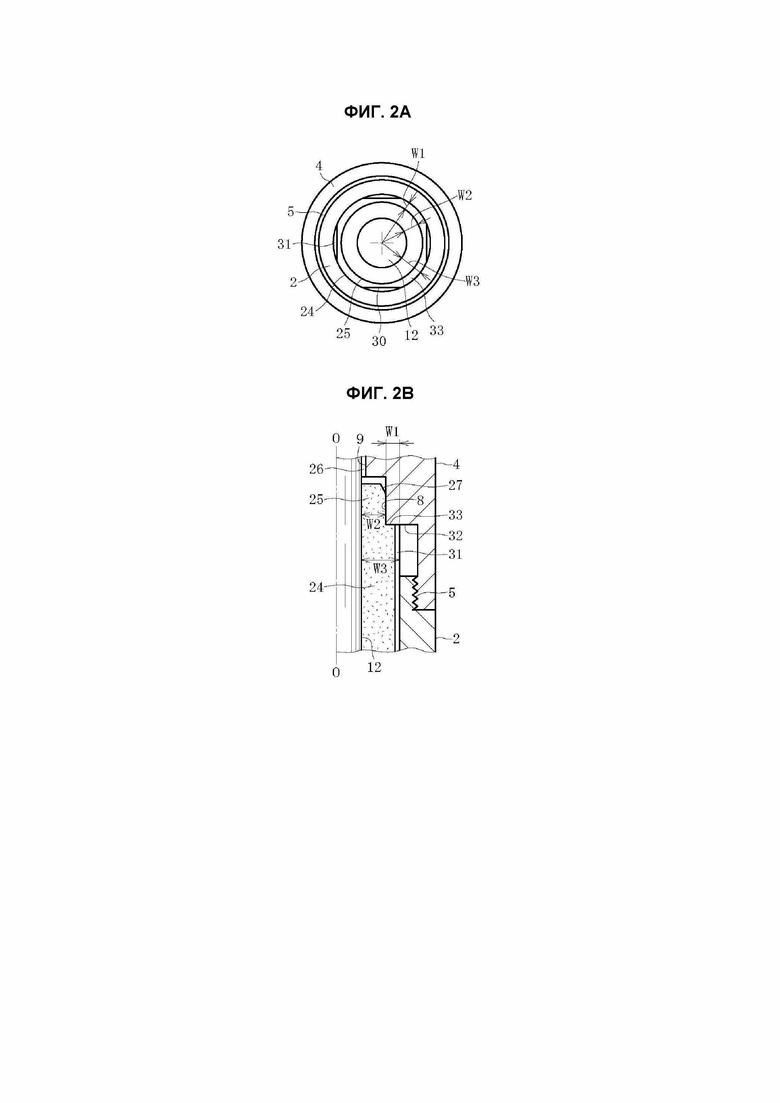

на фиг. 2А – разрез по В-В на фиг. 1А с указанием соотношения размеров W1-W3;

на фиг. 2В – фрагмент электрода с указанием соотношения размеров W1-W3, вид в продольном сечении;

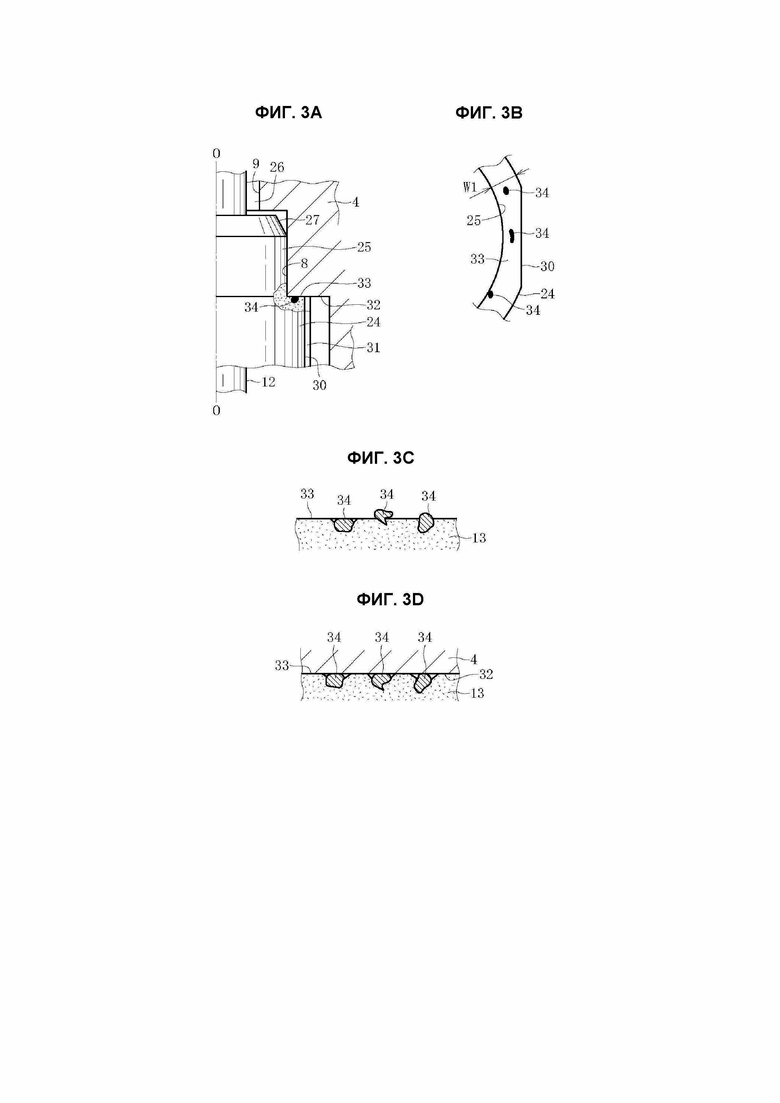

на фиг. 3А показано вдавленное состояние металлической частицы, вид в продольном сечении;

на фиг. 3В – фрагмент подвижной торцевой поверхности с металлическими частицами, вид в плане;

на фиг. 3С показано состояние перед вдавливанием металлических частиц, вид в продольном сечении;

на фиг. 3D показано вдавленное состояние металлических частиц, вид в продольном сечении;

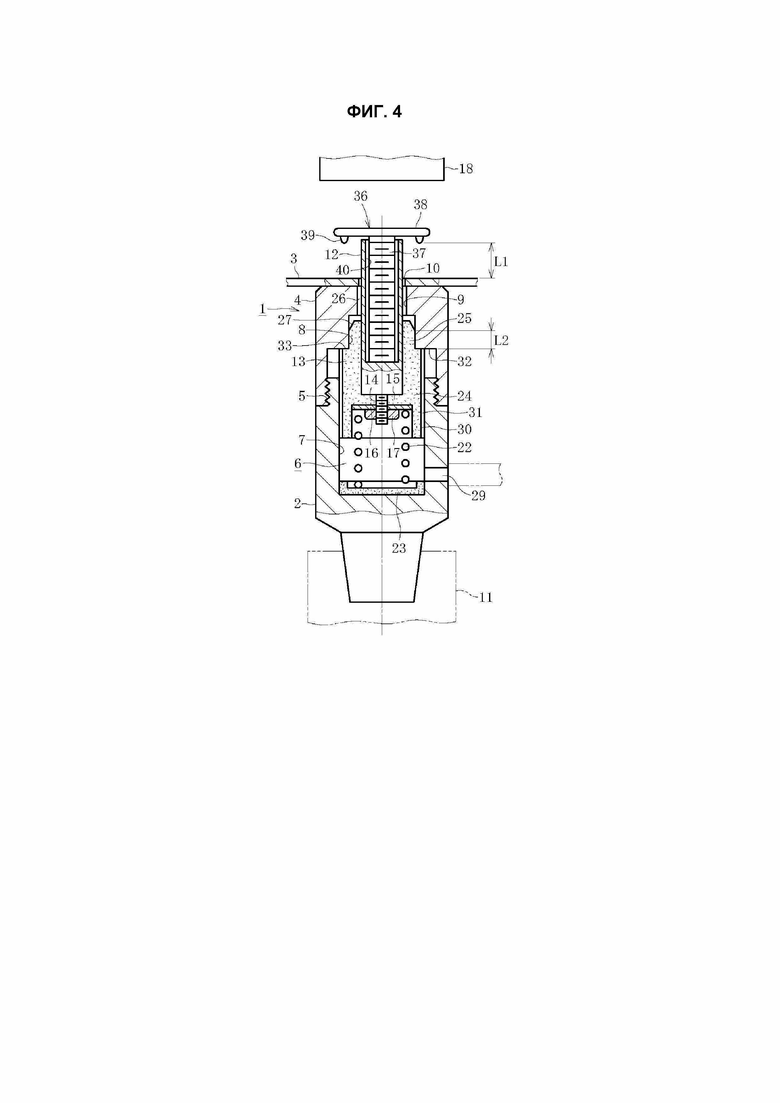

на фиг. 4 показан выступающий болт, вид в продольном сечении.

Осуществление изобретения

На фиг. 1А-4 показан вариант осуществления настоящего изобретения.

Основной корпус 1 электрода выполнен из электропроводного металлического материала, представляющего собой медный сплав, например, хромовую медь, имеет цилиндрическую форму с круглым поперечным сечением и содержит несъемную часть 2, вставленную в неподвижный элемент 11, и крышку 4, на которой расположен компонент 3 в виде стальной пластины. Несъемная часть 2 основного корпуса и крышка 4 соединены резьбой 5, образуя основной корпус 1 электрода с круглым поперечным сечением. В основном корпусе 1 выполнено направляющее отверстие 6 круглого поперечного сечения, которое состоит из отверстия 7 большого диаметра, выполненного в несъемной части 2, отверстия 8 среднего диаметра, меньшего диаметра отверстия 7, выполненное в крышке 4, и отверстия 9 малого диаметра, меньшего, чем отверстия 8, также выполненное в крышке 4. Отверстие 7 большого диаметра, отверстие 8 среднего диаметра и отверстие 9 малого диаметра коаксиально выровнены с центральной осью О-О основного корпуса 1 электрода.

Из торцевой поверхности основного корпуса 1, на котором расположен компонент 3, выступает направляющий штифт 12 круглого поперечного сечения, который проходит через направляющее отверстие 10 компонента 3. Направляющий штифт 12 выполнен из металлического материала, такого как нержавеющая сталь, или термостойкий твердый материал, например, керамика.

Кроме того, в направляющем отверстии 6 движется вперед-назад со скольжением скользящая деталь 13 круглого поперечного сечения, которая выполнена из изоляционной синтетической смолы, обладающей высокой термостойкостью, например, из политетрафторэтилена (торговое название Тефлон®). В качестве материала, отличного от полиамидных смол, можно использовать смолу, обладающую высокими термостойкостью и износостойкостью.

В центральную часть скользящей детали 13 вставлен направляющий штифт 12, так что направляющий штифт 12 и скользящая деталь 13 образуют объединенный узел. Для изготовления такого узла можно использовать различные способы, например, способ отливки направляющего штифта 12 одновременно с инжекционным формованием скользящей детали 13, или способ выполнения соединительной конструкции с болтом на направляющем штифте 12 и т.п.

Здесь использован последний тип конструкции.

В частности, болт 14 выполнен за одно целое с нижней торцевой частью направляющего штифта 12. При этом болт 14 проходит через донную часть 15 скользящей детали 13, и на него установлена шайба 16, затянутая зажимной гайкой 17. Скользящая деталь 13 выполняет изолирующую функцию, так что, когда подвижный электрод 18, спаренный с основным корпусом 1 электрода, приводится в действие, и подается сварочный ток, то ток протекает только от сварочного выступа 20 гайки 19 к компоненту 3.

Следует отметить, что гайка 19 используется для рельефной сварки. Гайка 19 имеет квадратный корпус с резьбовым отверстием 28 в центре и сварочные выступы 20 на четырех углах. Открытый конец резьбового отверстия 28 сцеплен с зауженным участком 21 направляющего штифта 12. Так как таким образом гайка 19 находится в плавающем состоянии над компонентом 3, то остается расстояние L1, на которое во время сварки втягивается направляющий штифт 12 при подаче подвижного электрода 18.

Между шайбой 16 и внутренней нижней поверхностью направляющего отверстия 6 вставлена винтовая пружина 2 сжатия, давление которой действует на скользящую деталь 13. Следует отметить, что на внутренней нижней поверхности направляющего отверстия 6 установлен изолирующий лист 23. Давление, создаваемое винтовой пружиной 22 сжатия, обеспечивает связь подвижной торцевой поверхности с неподвижной внутренней торцевой поверхностью, что будет описано ниже. Спиральная пружина 22 сжатия представляет собой средство для создания давления, и вместо нее также можно использовать давление сжатого воздуха.

Скользящая деталь 13 содержит часть 24 большого диаметра и часть 25 среднего диаметра и в эту скользящую деталь встроен направляющий штифт 12, диаметр которого меньше среднего диаметра части 25. Часть 24 большого диаметра вставлена в отверстие 7 большого диаметра с возможностью скольжения по существу без зазора по внутренней поверхности этого отверстия 7, а часть 25 среднего диаметра вставлена в отверстие 8 среднего диаметра с возможностью скольжения по существу без зазора по внутренней поверхности этого отверстия 8. Понятие «с возможностью скольжения по существу без зазора» означает состояние, когда на скользящую деталь 13 действует усилие в диаметральном направлении основного корпуса 1 электрода, при этом не ощущается шума в виде треска, возникающего из-за наличия зазора, и, кроме того, скольжение возможно лишь в направлении центральной оси O-O. Направляющий штифт 12, который проходит через отверстие 9 малого диаметра и выступает от торцевой поверхности основного корпуса 1 электрода, образует с этим отверстием 9 вентиляционный зазор 26, через который проходит охлаждающий воздух, когда направляющий штифт 12 толкается вниз.

Расстояние, на которое часть 25 среднего диаметра вставлена в отверстие 8 среднего диаметра в направлении центральной оси О-О основного корпуса электрода, должно быть меньше расстояния, на которое во время сварки отводится направляющий штифт 12. В этом варианте осуществления изобретения на верхней части 25 среднего диаметра выполнен сужающийся участок 27, а расстояние, на которое часть 25 среднего диаметра вставлена в отверстие 8 среднего диаметра в направлении центральной оси О-О основного корпуса, обозначенное L2, не включает в себя сужающийся участок 27. Таким образом, расстояние L2 в направлении центральной оси О-О основного корпуса электрода, на которое часть 25 среднего диаметра вставлена в отверстие 8 среднего диаметра, должно быть меньше расстояния L1, на которое во время сварки отводиться направляющий штифт 12. Когда направляющий штифт 12 толкается вниз, сначала между сужающимся участком 27 и отверстием 8 среднего диаметра образуется вентиляционный зазор.

Для подачи охлаждающего воздуха в направляющее отверстие 6 выполнено вентиляционное отверстие 29. Чтобы получить воздушный канал в сдвинутом положении части 24 большого диаметра и отверстия 7 большого диаметра, на внешней боковой поверхности части 24 большого диаметра в направлении центральной оси О-О может быть выполнена вогнутая канавка, но, как показано на фиг. 1В, на внешней боковой поверхности части 24 большого диаметра в направлении центральной оси О-О выполнен участок 30 с плоской поверхностью, так что воздушный канал 31 образован участком 30 с плоской поверхностью и дугообразной внутренней поверхностью отверстия 7 большого диаметра. Такие плоские участки 30 выполнены с интервалом в 90°, и воздушные каналы расположены в четырех местах.

Отверстие 8 среднего диаметра и отверстие 7 большого диаметра направляющего отверстия 6 разделены неподвижной кольцевой внутренней торцевой поверхностью 32. Кроме того, часть 25 среднего диаметра и часть 24 большого диаметра скользящей детали 13 разделены кольцевой подвижной торцевой поверхностью 33. Неподвижная внутренняя торцевая поверхность 32 и подвижная торцевая поверхность 33 лежат в плоскости, перпендикулярной центральной оси О-О основного корпуса 1 электрода, и подвижная торцевая поверхность 33 находится в плотном контакте с неподвижной внутренней торцевой поверхностью 32 под действием усилия винтовой пружины 22 сжатия, так что указанный плотный контакт обеспечивает непроницаемость для охлаждающего воздуха.

Как показано на фиг. 2В ширина неподвижной внутренней торцевой поверхности 32 в диаметральном направлении основного корпуса 1 электрода является большой, а ширина W1 контакта подвижной торцевой поверхности 33 с поверхностью 32 является узкой, так что площадь плотного контакта подвижной торцевой поверхности 33 является небольшой.

Ширина W1 подвижной торцевой поверхности 33 в диаметральном направлении основного корпуса 1 электрода представляет собой расстояние, полученное путем вычитания толщины W2 части 25 среднего диаметра из толщины W3 части 24 большого диаметра, как видно на фиг. 2А. Толщина части 24 большого диаметра в месте, где вставлен направляющий штифт, составляет W3. Тогда, толщина участка 25 среднего диаметра в месте, где вставлен направляющий штифт, составляет W2. Так как скользящая деталь 13 вставлена в отверстие 7 большого диаметра и отверстие 8 среднего диаметра, то толщина скользящей детали 13 разделена на толщину W3 части 24 большого диаметра в месте, где вставлен направляющий штифт 12, и толщину W2 части 25 среднего диаметра, если смотреть в диаметральном направлении основного корпуса 1 электрода.

Следует отметить, что, как ясно видно на фиг. 2А, площадь плотного контакта подвижной торцевой поверхности 33 уменьшена на площадь поперечного сечения воздушного канала 31. Это уменьшение ширины W1 подвижной торцевой поверхности 33, вызванное формированием воздушного канала 31, выбрано так, чтобы не ослаблять непроницаемость для охлаждающего воздуха. Кроме того, на фиг. 2А штриховка поперечного сечения металла и выделение участка из синтетической смолы не показаны для упрощения просмотра.

Размеры соответствующих частей меняются в зависимости от размера электрода. В данном случае квадратная выступающая гайка 19 имеет длину и ширину 12 мм, а толщину 7,2 мм, и электрически приваривается к компоненту 3 в виде стальной пластины толщиной 0,7 мм.

В этом примере размеры электрода для приваривания выступающей гайки 19 составляют:

– диаметр направляющего штифта 12 равен 9,4 мм;

– внешний размер части 24 большого диаметра равен 17,8 мм;

– толщина W3 части 24 большого диаметра в месте, где вставлен направляющий штифт, равна 4,2 мм;

– внешний размер части 25 среднего диаметра равен 14,3 мм;

– ширина W1 подвижной торцевой поверхности в диаметральном направлении основного корпуса электрода равна 1,8 мм;

– отношение ширины W1 подвижной торцевой поверхности к толщине W3 части большого диаметра равно 0,43;

– длина L2, на которую часть 25 среднего диаметра вставлена в отверстие 8 среднего диаметра, равна 2,4 мм;

– длина L1, на которую направляющий штифт отводится во время сварки, равна 4,4 мм.

Ширина W1 подвижной торцевой поверхности 33 в диаметральном направлении основного корпуса 1 электрода меньше половины толщины W3 части 24 большого диаметра в месте, где вставлен направляющий штифт 12, при этом отношение W1 к W3 составляет 0,43.

Когда направляющий штифт толкается вниз, подвижная торцевая поверхность отделяется от неподвижной внутренней торцевой поверхности, и между обеими торцевыми поверхностями образуется зазор, активно циркулирует охлаждающий воздух, а мелкие металлические элементы и карбиды и т.п. потоком воздуха выводятся из локального участка плавления наружу от электрода. Обычно такой вывод происходит указанным образом, но когда металл расплавляется, мелкие металлические элементы, которые энергично рассеивались из участка плавления из-за быстрого расширения воздуха, могут сталкиваться с внешней боковой поверхностью направляющего штифта и отскакивать назад, перемещаясь в направлении против воздушного потока и достигая подвижной торцевой поверхности. При таком явлении потенциально возможно движение против воздушного потока, потому что динамическое давление воздушного потока, действующего на металлический элемент, является низким, если металлический элемент является маленьким. Если такой металлический элемент прилипает к поверхности подвижной торцевой поверхности, то между неподвижной внутренней торцевой поверхностью и подвижной торцевой поверхностью образуется зазор, когда направляющий штифт возвращается в положение ожидания, и становится невозможным поддерживать уплотнение для циркуляции охлаждающего воздуха. Описанное выше ненормальное поведение металлического элемента, обычно не возникает, если циркуляция охлаждающего воздуха поддерживается должным образом, но с малой вероятностью может возникнуть по какой-либо причине, как описано выше.

Мелкие металлические элементы 34, разлетевшиеся из участка плавления, обычно представляют собой круглые частицы или частицы, имеющие угловые части, каждая из которых имеет диаметр примерно от 0,1 до 0,2 мм. Когда такой металлический элемент 34 по какой-либо причине достигает подвижной торцевой поверхности 33, металлический элемент 34 останавливается, прилипнув к поверхности подвижной торцевой поверхности 33. Хотя поток охлаждающего воздуха продолжается даже во время этой остановки, металлический элемент 34 останавливается на поверхности подвижной торцевой поверхности 33, возможно, потому что он частично углубляется или застревает и выступает из торцевой поверхности 33, выполненной из синтетической смолы, как показано на фиг. 3C.

Когда скользящую деталь 13 поднимают в таком состоянии, показанном на фиг. 3С, то подвижную торцевую поверхность 33 прижимают к неподвижной внутренней торцевой поверхности 32, имеющей металлическую поверхность, и металлические элементы 34, выступающие из подвижной торцевой поверхности 33 вдавливают в основной материал подвижной торцевой поверхности 33. Т.е., так как подвижная торцевая поверхность 33 выполнена из синтетической смолы, то металлический элемент 34 погружается в основной материал скользящей детали 13. Такое погруженное состояние показано на фиг. 3D.

Область уплотнения подвижной торцевой поверхности 33 представляет собой область плотного контакта с неподвижной внутренней торцевой поверхностью 32. Эта область в диаметральном направлении основного корпуса 1 электрода имеет ширину подвижной торцевой поверхности 33, которая меньше половины толщины части 24 большого диаметра в положении, где вставлен направляющий штифт 12. При этом W1/W3 составляет 0,43, что является характерным числовым значением в настоящем варианте осуществления изобретения. При задании значения 0,43 уменьшается ширина подвижной торцевой поверхности 33, и общая площадь плотного контакта подвижной торцевой поверхности 33 становится небольшой. Вместе с тем, прижимающее усилие на единицу площади, т.е. давление увеличивается, и мелкий металлический элемент 34, достигший места плотного контакта, зажимается между неподвижной внутренней торцевой поверхностью 32, т.е. металлической поверхностью, и подвижной торцевой поверхностью 33, т.е. поверхностью, выполненной из синтетической смолы. Металлический элемент 34 погружается в мягкий основной материал скользящей детали 13, и между неподвижной внутренней торцевой поверхностью 32 и подвижной торцевой поверхностью 33 не образуется зазора, надежно поддерживая тем самым герметичность и предотвращая утечку охлаждающего воздуха.

В результате испытаний путем приваривания гайки к компоненту 3 при W1/W3 равном 0,43 не возникало утечки даже после выполнения сварки 100000 раз, т.е. после приваривания 100000 гаек. Таким образом, можно сказать, что электрод может использоваться в процессе сборки кузова автомобиля и т.п. Кроме того, аналогичные результаты были получены, когда отношение W1/W3 было задано равным 0,45 или 0,48.

Если отношение W1/W3 равно 0,5 или больше, то площадь плотного контакта подвижной торцевой поверхности 33 становится слишком большой, и вследствие уменьшения давления усилие, которое прижимает поверхностью подвижной торцевой поверхности 33 металлический элемент 34 из к основному материалу скользящей детали 13, становится недостаточным. При возникновении такой недостаточности усилия между подвижной торцевой поверхностью 33 и неподвижной внутренней торцевой поверхностью 32 образуется зазор, когда направляющий штифт 12 находился в выступающем состоянии, и возникает утечка воздуха. Таким образом, отношение W1/W3 следует устанавливать меньше 0,5.

Наоборот, при задании отношения W1/W3 равным 0,26 в качестве нижнего граничного значения значительно уменьшается ширина подвижной торцевой поверхности 33, и общая площадь контакта подвижной торцевой поверхности 33 становится значительно меньше. Вместе с этим, прижимающее усилие на единицу площади, т.е. давление, увеличивается, и мелкий металлический элемент 34, достигший места тесного контакта, зажимается между неподвижной внутренней торцевой поверхностью 32, т.е. металлической поверхностью, и подвижной торцевой поверхностью 33, т.е. поверхностью, выполненной из синтетической смолы. Металлический элемент 34 погружается в мягкий материал скользящей детали 13.

Тем не менее, так как ширина подвижной торцевой поверхности 33 становится малой, то и ширина W1 плотного контакта подвижной торцевой поверхности 33 также становится малой, в результате чего сложно обеспечить достаточное уплотнение. Кроме того, когда ширина подвижной торцевой поверхности 33 становится малой, то если прилипает большой металлический элемент 34, пересекающий ширину W1 подвижной торцевой поверхности 33, то он не погружается полностью в поверхность подвижной торцевой поверхности 33. Даже если металлический элемент был погружен, то было обнаружено, что во время погружения вследствие деформации синтетической смолы в направлении ширины подвижной торцевой поверхности 33 образуется полость в виде канавки. Из-за этого явления, даже если подвижная торцевая поверхность 33 находилась в тесном контакте с неподвижной внутренней торцевой поверхностью 32, возникала утечка воздуха, и не достигалась герметичность.

В результате испытаний путем приваривания гайки, как было описано выше, при отношении W1/W3, равном 0,26, утечка воздуха возникала после выполнения приблизительно 25000 сварок. Причина этого, вероятно, заключается в вышеописанном явлении в связи со слишком малой шириной W1. Кроме того, если отношение W1/W3 составляло 0,28, был получен неудовлетворительный результат испытания.

С другой стороны, если отношение W1/W3 составляло 0,3 или больше, то можно сказать, что площадь тесного контакта подвижной торцевой поверхности 33 соответствующим образом уменьшена, и вследствие сопровождающего увеличения давления получалось достаточное соответствующее значение усилия, прижимающее металлический элемент 34 поверхностью подвижной торцевой поверхности 33 к основной материал скользящей детали 13. Это позволило предотвратить утечку воздуха, сопровождающую вышеописанное явление слишком малой ширины W1. Таким образом, отношение W1/W3 следует устанавливать равным 0,3 или больше.

Чтобы принимать внешнее усилие в диаметральном направлении, которое воздействует на направляющий штифт 12, предпочтительно увеличить диаметр части 25 среднего диаметра настолько, насколько это возможно, и увеличить толщину, насколько это возможно. Увеличение толщины и диаметра части 25 среднего диаметра достигается путем задания ширины W1 подвижной торцевой поверхности 33 так, чтобы она была меньше половины толщины W3 части 34 большого диаметра.

Если оператор не справляется и компонент 3 в виде стальной пластины сталкивается с направляющим штифтом 12 в диаметральном направлении основного корпуса 1 электрода, то направляющий штифт 12 стремится наклониться, но так как ширина W1 подвижной торцевой поверхности 33 выбрана так, что диаметр части 25 среднего диаметра становится большим, то усилие на единицу площади, воздействующее на цилиндрическую поверхность участка 25 среднего диаметра, сокращается, и угол наклона не становится существенной проблемой. Более того, величина деформации сжатия части 25 среднего диаметра сокращается при сокращении усилия, что способствует снижению угла наклона.

Вышеприведенный пример относится к привариванию выступающей гайки, а пример, показанный на фиг. 4, относится к привариванию выступающего болта. Выступающий болт 36 состоит из стержневой части 37 с наружной резьбой, круглого фланца 38, выполненного за одно целое со стержневой частью 37, и сварочного выступа 39 на нижней поверхности фланца 38. Направляющий штифт 12 имеет трубчатую полую форму и содержит приемное отверстие 40, в которое вставляется стержневая часть 37. Остальная конструкция такая же, что и конструкция в предыдущем примере, включая любой участок, который не показан, и на чертеже используются одинаковые ссылочные позиции для элементов, имеющих те же самые функции.

Электрод работает следующим образом.

На фиг. 1А показано состояние, когда подвижная торцевая поверхность 33 находится в плотном контакте с неподвижной внутренней торцевой поверхностью 32 под действием спиральной пружины 22 сжатия, герметизируя поток охлаждающего воздуха. В это время, если мелкий металлический элемент 34 располагается между подвижной торцевой поверхностью 33 и неподвижной внутренней торцевой поверхностью 32, то герметичность поддерживается за счет действий, описанных со ссылкой на фиг. 3.

Когда подвижный электрод 18 сдвигается, и исчезает интервал L1, часть 25 среднего диаметра, входящая в отверстие 8 среднего диаметра, выходит из этого отверстия 8, и образуется канал для охлаждающего воздуха. Охлаждающий воздух проходит через вентиляционное отверстие 29, воздушный канал 31, отверстие 8 среднего диаметра, вентиляционный зазор 26 и через зазор между нижней поверхностью гайки 19 и компонентом 3 в виде стальной пластины выходит наружу. Этот воздушный поток удаляет загрязнения, такие как брызги, в таком направлении, чтобы отделить их от электрода. Когда направляющий штифт 12 сдвигается вниз, воздушный канал сначала образуется посредством сужающегося участка 27. На начальном этапе, благодаря наклону сужающегося участка 27, образуется воздушный канал с большой площадью проходного сечения, что предпочтительно для надежной циркуляции охлаждающего воздуха. Кроме того, при возврате направляющего штифта 12 часть 25 среднего диаметра благодаря направляющей функции сужающегося участка 27 плавно входит в отверстие 8 среднего диаметра. В случае выступающего болта 36, показанного на фиг. 4, функционирование происходит таким же образом.

Ширину W1 подвижной торцевой поверхности 33 в диаметральном направлении основного корпуса 1 электрода устанавливают равной половине толщины W3 части 24 большого диаметра в положении, когда вставлен направляющий штифт 12. По этой причине площадь подвижной торцевой поверхности 33 уменьшается для увеличения силы давления подвижной торцевой поверхности 33 на неподвижную внутреннюю торцевую поверхность 32, и мелкий металлический элемент 34, который вошел в область плотного контакта между подвижной торцевой поверхностью 33 и неподвижной внутренней торцевой поверхностью 32, вдавливается подвижной торцевой поверхностью 33 в основной материал скользящей детали 13.

Поскольку площадь плотного контакта подвижной торцевой поверхности 33 с неподвижной внутренней торцевой поверхностью 32 уменьшена, то увеличивается сила давления на единицу площади, т.е. давление. В результате мелкий металлический элемент 34, который попал в место плотного контакта, оказывается зажатым между металлической неподвижной внутренней торцевой поверхностью 32 и подвижной торцевой поверхностью 33 из синтетической смолы, так что металлический элемент 34 входит в мягкий основной материал скользящей детали 13, и между неподвижной внутренней торцевой поверхностью 32 и подвижной торцевой поверхностью 33 не образуется зазора.

Когда направляющий штифт 12 толкается вниз, и подвижная торцевая поверхность 33 отделяется от неподвижной внутренней торцевой поверхности 32, а между обеими торцевыми поверхностями образуется зазор, охлаждающий воздух активно циркулирует, а мелкие металлические элементы 34 и карбиды и т.п. потоком воздуха выводятся из локального участка плавления наружу от электрода. Обычно это так и происходит, но, когда металл расплавляется, мелкие металлические элементы 34, которые энергично рассеиваются из участка плавления из-за быстрого расширения воздуха, могут столкнуться с внешней боковой поверхностью направляющего штифта 12 и отскочить назад, перемещаясь в направлении против воздушного потока и достигая подвижной торцевой поверхности 33. При таком явлении потенциально возможно движение против воздушного потока, потому что динамическое давление воздушного потока, действующего на металлический элемент 34, является низким, если металлический элемент 34 является маленьким. Если такой металлический элемент 34 прилипает к поверхности подвижной торцевой поверхности 33, то между неподвижной внутренней торцевой поверхностью 32 и подвижной торцевой поверхностью 33 образуется зазор, и когда направляющий штифт 12 возвращается в исходное положение, становится невозможным поддерживать уплотнение для осуществления циркуляции охлаждающего воздуха. Описанное выше ненормальное поведение металлического элемента 34 обычно не возникает, если должным образом поддерживается циркуляция охлаждающего воздуха, но с малой вероятностью может возникнуть по какой-либо причине, как описано выше.

Согласно изобретению, как описано выше, металлический элемент 34 внедряется в мягкий основной материал скользящей детали 13, и между неподвижной внутренней торцевой поверхностью 32 и подвижной торцевой поверхностью 33 не образуется зазора. Так можно обеспечить полную герметичность и избежать экономических потерь из-за утечки воздуха. Кроме того, при продолжающейся утечке воздуха возникает шум, сопровождающий выброс воздуха, что ухудшает рабочие условия для оператора. Однако за счет поддержания герметичности окружающие условия не ухудшаются.

Другими словами, благодаря совместному действию увеличенного давления за счет уменьшения площади подвижной торцевой поверхности 33, изготовленной из синтетической смолы, и сильного прижатия к ней мелкого металлического элемента 34, этот металлический элемент 34 под действием подвижной торцевой поверхности 33 внедряется в основной материал скользящей детали 13.

Ширину W1 подвижной торцевой поверхности 33 в диаметральном направлении основного корпуса 1 электрода устанавливают равной половине толщины W3 части 24 большого диаметра в положении, когда вставлен направляющий штифт 12. Таким образом, толщину участка 25 среднего диаметра устанавливают большой, чтобы воспринимать внешнее усилие, действующее на направляющий штифт 12 в диаметральном направлении основного корпуса 1 электрода.

Поскольку при скольжении скользящей детали 13 отверстие 7 большого диаметра и отверстие 8 среднего диаметра расположены в двух местах – на части 24 большого диаметра и части 25 среднего диаметра, скользящая деталь 13, с которой объединен направляющий штифт 12, находится в состоянии с двумя точками опоры. Поэтому, даже если вследствие столкновения компонента 3 или т.п. с направляющим штифтом 12, выступающим от торцевой поверхности основного корпуса 1 электрода, в диаметральном направлении основного корпуса 1 электрода действует внешнее усилие, то смещение в виде наклона направляющего штифта 12 и скользящей детали 13 по существу не является проблемой. Таким образом, плотный контакт между неподвижной внутренней торцевой поверхностью 32 и подвижной торцевой поверхностью 33 не нарушается, и поддержание герметичности остается надежным.

Кроме того, диаметр части 25 среднего диаметра становится близким к диаметру части 24 большого диаметра, следовательно, диаметр части 25 среднего диаметра может быть установлен большим. В то же время толщина части 25 среднего диаметра может быть максимально увеличена. Поскольку внешнее усилие в диаметральном направлении воспринимает часть 25 среднего диаметра с увеличенным диаметром и увеличенной толщиной, упругая деформация участка 25 среднего диаметра может быть снижена, а величина смещений направляющего штифта 12 и скользящей детали 13 в сторону наклона может быть задана такой, которая по существу не создает проблем. Особенно эффективно уменьшение величины упругой деформации за счет увеличения диаметра. Такое увеличение толщины и увеличение диаметра части 25 среднего диаметра достигается в сочетании с уменьшением ширины W1 подвижной торцевой поверхности 33, т.е. увеличение толщины и увеличение диаметра части 25 среднего диаметра сочетается с увеличением давления подвижной торцевой поверхности 33.

Хотя после окончательной обработки или литья под давлением на поверхности подвижной торцевой поверхности 33 остаются мелкие выступы и углубления, такие выступы и углубления, прижатые к неподвижной внутренней торцевой поверхности 32, находятся в раздавленном состоянии из-за описанного выше увеличения давления и, следовательно, из-за более плотного контакта торцевой поверхности из синтетической смолы с металлической торцевой поверхностью.

Отношение ширины W1 подвижной торцевой поверхности 33 к толщине W3 части 24 большого диаметра в положении, когда вставлен направляющий штифт 12, меньше 0,5, но больше или равно 0,3.

Если ширина W1 подвижной торцевой поверхности 33 больше или равна половине толщины W3 части 24 большого диаметра в положении, когда вставлен направляющий штифт 12, т.е. отношение составляет 0,5 или более, то площадь плотного контакта кольцевой подвижной торцевой поверхности 33 становится чрезмерной, и не удается достичь удовлетворительного увеличения давления и вдавливания металлического элемента 34, как описано выше. Предпочтительно верхняя граница отношения не превышает 0,5. С другой стороны, если отношение составляет менее 0,3, то площадь плотного контакта подвижной торцевой поверхности 33 становится слишком маленькой, площадь уплотнения охлаждающего воздуха становится недостаточной, и уплотняющее действие становится слабым, что не является приемлемым с точки зрения поддержания герметичности. Предпочтительно нижняя граница составляет не менее 0,3.

Способ поддержания герметичности электрода для контактной сварки включает в себя этапы, на которых:

формируют основной корпус электрода с круглым поперечным сечением из металлического материала, такого как медь;

формируют направляющий штифт с круглым поперечным сечением из термостойкого твердого материала, такого как металл или керамический материал, и устанавливают его так, что он выступает из торцевой поверхности основного корпуса электрода и проходит через направляющее отверстие компонента в виде стальной пластины, расположенной на торцевой поверхности основного корпуса электрода;

формируют скользящую деталь с круглым поперечным сечением из синтетической смолы, в центральную часть которой вставлен направляющий штифт, и устанавливают ее в направляющем отверстии, образованном в основном корпусе электрода с возможностью скольжения, при этом

направляющее отверстие состоит из отверстия большого диаметра, отверстия среднего диаметра и отверстия малого диаметра,

образованную на скользящей детали часть большого диаметра по существу без зазора вставляют в отверстие большого диаметра с возможностью скольжения,

образованную на скользящей детали часть среднего диаметра по существу без зазора вставляют в отверстие среднего диаметра с возможностью скольжения,

между отверстием малого диаметра и направляющим штифтом сформирован вентиляционный зазор, через который проходит охлаждающий воздух, когда направляющий штифт, проходящий через это отверстие малого диаметра, опускают,

часть среднего диаметра и часть большого диаметра скользящей детали разделены подвижной торцевой поверхностью, которая выполнена с возможностью плотного контакта с неподвижной внутренней торцевой поверхностью, разделяющей часть среднего диаметра и часть большого диаметра скользящей детали, причем неподвижная внутренняя торцевая поверхность и подвижная торцевая поверхность лежат в плоскости, перпендикулярной центральной оси основного корпуса электрода,

расстояние вдоль центральной оси основного корпуса электрода, на которое часть среднего диаметра вставлена в отверстие среднего диаметра, меньше расстояния, на которое во время сварки отводится направляющий штифт,

в направляющем отверстии расположено средство для создания давления, которое прижимает подвижную торцевую поверхность к неподвижной внутренней торцевой поверхности,

ширину подвижной торцевой поверхности в диаметральном направлении основного корпуса электрода, составляющую менее половины толщины части большого диаметра в положении, когда вставлен направляющий штифт, выбирают так, чтобы площадь подвижной торцевой поверхности была небольшой для увеличения давления подвижной торцевой поверхности на неподвижную внутреннюю торцевую поверхность, так что мелкий металлический элемент, попавший в место плотного контакта подвижной торцевой поверхности с неподвижной внутренней торцевой поверхностью, вдавливается в основной материал подвижной торцевой поверхности скользящей детали, а также так, чтобы толщина части среднего диаметра была большой для восприятия частью среднего диаметра внешней силы, действующей на направляющий штифт в диаметральном направлении основного корпуса электрода.

Технический результат, достигаемый при осуществлении способа поддержания герметичности такой же, как и у описанного электрода для контактной сварки.

Как описано выше, в электроде и способе поддержания герметичности в соответствии с настоящим изобретением устранены неблагоприятные эффекты, связанные с попаданием мелких металлических элементов, путем увеличения давления на подвижной торцевой поверхности, образованной на скользящей детали из синтетической смолы, и по существу устранены смещение и наклон направляющего штифта посредством выбора сдвинутого состояния скользящей детали. Таким образом, изобретение может быть использовано в широком диапазоне промышленных областей, таких как процессы сварки автомобильных кузовов и процессы сварки металлических пластин бытовых приборов.

Список ссылочных позиций

1 основной корпус электрода

6 направляющее отверстие

7 отверстие большого диаметра

8 отверстие среднего диаметра

9 отверстие малого диаметра

12 направляющий штифт

13 скользящая деталь

18 подвижный электрод

19 выступающая гайка

24 часть большого диаметра

25 часть среднего диаметра

26 вентиляционный зазор

29 вентиляционное отверстие

31 воздушный канал

32 неподвижная внутренняя торцевая поверхность

33 подвижная торцевая поверхность

34 металлический элемент

36 выступающий болт

40 приемное отверстие

W1 ширина подвижной торцевой поверхности

W2 толщина части среднего диаметра

W3 толщина части большого диаметра

L1 расстояние, на которое втягивается направляющий штифт

L2 расстояние, на которое вставлена часть среднего диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВЫСТУПАЮЩИХ ГАЕК | 2005 |

|

RU2381883C2 |

| НАСТОЛЬНОЕ РЕЖУЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2396162C1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| ЭЛЕКТРИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ | 2004 |

|

RU2332744C2 |

| КОНТЕЙНЕР С ЖИДКОСТЬЮ, ДЕРЖАТЕЛЬ ДЛЯ КОНТЕЙНЕРОВ И УСТРОЙСТВО РАСХОДОВАНИЯ ЖИДКОСТИ | 2007 |

|

RU2416523C2 |

| КОНТЕЙНЕР С ЖИДКОСТЬЮ, ДЕРЖАТЕЛЬ ДЛЯ КОНТЕЙНЕРОВ И УСТРОЙСТВО РАСХОДОВАНИЯ ЖИДКОСТИ | 2010 |

|

RU2547691C2 |

| СИСТЕМА ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2014 |

|

RU2662140C2 |

| СКОЛЬЗЯЩИЙ КОМПОНЕНТ КОМПРЕССОРА, ОСНОВАНИЕ СКОЛЬЗЯЩЕГО КОМПОНЕНТА, СПИРАЛЬНЫЙ КОМПОНЕНТ И КОМПРЕССОР | 2007 |

|

RU2387878C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВНУТРЕННЕЙ ОБЕРТКИ ДЛЯ ЗАВЕРТЫВАНИЯ СИГАРЕТНЫХ СВЯЗОК | 2004 |

|

RU2314977C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТКЛОНЕНИЯ ФОРМЫ ТОРЦА ТЕКСТИЛЬНОЙ ПАКОВКИ | 2003 |

|

RU2257541C2 |

Изобретение относится к электроду для контактной сварки и способу его изготовления. Направляющее отверстие (6) корпуса электрода состоит из отверстия (7) большого диаметра, отверстия (8) среднего диаметра и отверстия (9) малого диаметра. Направляющий штифт с круглым поперечным сечением выполнен из металла или керамического материала. Скользящая деталь (13) выполнена из синтетической смолы и содержит часть (24) большого диаметра и часть (25) среднего диаметра, которые вставлены в соответствующие направляющие отверстия с возможностью скольжения по существу без зазора. Между направляющим отверстием малого диаметра и направляющим штифтом сформирован вентиляционный зазор для прохода охлаждающего воздуха, когда направляющий штифт опущен. Ширина (W1) подвижной торцевой поверхности выбрана меньше половины толщины (W3) части (24) большого диаметра для увеличения давления на подвижную торцевую поверхность (33). Мелкие металлические частицы (34), попавшие из зоны сварки на подвижную торцевую поверхность (33), вдавливаются в материал скользящей детали (13). Изобретение позволяет устранить влияние мелких металлических частиц путем повышения давления на подвижную торцевую поверхность скользящей детали из синтетической смолы, а также устранить смещение и наклон направляющего штифта путем выбора режима сдвига скользящей детали. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Электрод для контактной сварки, содержащий:

основной корпус с круглым поперечным сечением, выполненный из медного сплава,

направляющий штифт с круглым поперечным сечением, выполненный из металла или керамического материала, выступающий из торцевой поверхности основного корпуса электрода и проходящий через направляющее отверстие компонента в виде стальной пластины, устанавливаемой на торцевой поверхности основного корпуса электрода, для поддержания компонента, привариваемого к компоненту в виде стальной пластины, и

скользящую деталь с круглым поперечным сечением, выполненную из синтетической смолы и установленную с возможностью скольжения в направляющем отверстии, образованном в основном корпусе электрода, при этом в центральную часть скользящей детали вставлен направляющий штифт,

отличающийся тем, что

направляющее отверстие корпуса состоит из отверстия большого диаметра, отверстия среднего диаметра и отверстия малого диаметра,

скользящая деталь выполнена с образованием части большого диаметра и части среднего диаметра, причем часть большого диаметра вставлена в указанное отверстие большого диаметра с возможностью скольжения по существу без зазора, а часть среднего диаметра вставлена в указанное отверстие среднего диаметра с возможностью скольжения по существу без зазора,

между направляющим отверстием малого диаметра и направляющим штифтом сформирован вентиляционный зазор для прохода охлаждающего воздуха, когда направляющий штифт опущен,

между частью среднего диаметра и частью большого диаметра скользящей детали образована разделяющая эти части подвижная торцевая поверхность, выполненная с возможностью плотного контакта с неподвижной внутренней торцевой поверхностью, разделяющей отверстие среднего диаметра и отверстие большого диаметра основного корпуса электрода, при этом неподвижная внутренняя торцевая поверхность и подвижная торцевая поверхность расположены в плоскости, перпендикулярной центральной оси основного корпуса электрода, причем

расстояние в направлении центральной оси основного корпуса электрода, на которое часть среднего диаметра скользящей детали вставлена в отверстие среднего диаметра, меньше расстояния, на которое во время сварки опускается направляющий штифт,

в направляющем отверстии основного корпуса электрода расположено средство для создания давления, обеспечивающее прижатие подвижной торцевой поверхности скользящей детали к неподвижной внутренней торцевой поверхности, при этом

ширина подвижной торцевой поверхности скользящей детали в диаметральном направлении основного корпуса электрода составляет менее половины толщины части скользящей детали большого диаметра в положении, когда вставлен направляющий штифт, причем

площадь подвижной торцевой поверхности скользящей детали выбрана из условия получения давления на неподвижную внутреннюю торцевую поверхность, обеспечивающего вдавливание в синтетическую смолу подвижной торцевой поверхности скользящей детали мелких металлических частиц, попавших из зоны сварки в место плотного контакта подвижной торцевой поверхности с неподвижной внутренней торцевой поверхностью,

толщина части скользящей детали среднего диаметра выбрана из условия обеспечения восприятия ею внешнего усилия, действующего на направляющий штифт в диаметральном направлении основного корпуса электрода, и уменьшения упругой деформации части среднего диаметра, тем самым уменьшая наклон направляющего штифта и скользящей детали.

2. Электрод по п. 1, в котором отношение ширины подвижной торцевой поверхности к толщине участка большого диаметра скользящей детали в положении, когда вставлен направляющий штифт, составляет меньше 0,5, но больше или равно 0,3.

3. Способ изготовления электрода для контактной сварки, включающий в себя этапы, на которых:

формируют основной корпус электрода с круглым поперечным сечением из медного сплава,

формируют направляющий штифт с круглым поперечным сечением из металла или керамического материала, и устанавливают его так, что он выступает из торцевой поверхности основного корпуса электрода и проходит через направляющее отверстие компонента в виде стальной пластины, располагаемой на торцевой поверхности основного корпуса электрода, для поддержания компонента, привариваемого к компоненту в виде стальной пластины,

формируют скользящую деталь с круглым поперечным сечением из синтетической смолы, в центральную часть которой вставляют направляющий штифт, и устанавливают ее с возможностью скольжения в направляющем отверстии, образованном в основном корпусе электрода, при этом

направляющее отверстие состоит из отверстия большого диаметра, отверстия среднего диаметра и отверстия малого диаметра,

образованную на скользящей детали часть большого диаметра по существу без зазора вставляют в отверстие большого диаметра с возможностью скольжения,

образованную на скользящей детали часть среднего диаметра по существу без зазора вставляют в отверстие среднего диаметра с возможностью скольжения,

направляющий штифт размещают в отверстии малого диаметра с формированием вентиляционного зазора для прохода охлаждающего воздуха при опускании направляющего штифта через отверстие малого диаметра, причем

часть среднего диаметра и часть большого диаметра скользящей детали разделены подвижной торцевой поверхностью, которая выполнена с возможностью плотного контакта с неподвижной внутренней торцевой поверхностью, разделяющей отверстие среднего диаметра и отверстие большого диаметра, а неподвижная внутренняя торцевая поверхность и подвижная торцевая поверхность расположены в плоскости, перпендикулярной центральной оси основного корпуса электрода, при этом

расстояние вдоль центральной оси основного корпуса электрода, на которое часть среднего диаметра скользящей детали вставлена в отверстие среднего диаметра, меньше расстояния, на которое во время сварки опускается направляющий штифт,

в направляющем отверстии основного корпуса электрода располагают средство для создания давления, обеспечивающее прижатие подвижной торцевой поверхности к неподвижной внутренней торцевой поверхности, при этом

ширину подвижной торцевой поверхности скользящей детали в диаметральном направлении основного корпуса электрода выбирают менее половины толщины части большого диаметра в положении, когда вставлен направляющий штифт,

площадь подвижной торцевой поверхности скользящей детали выбирают из условия получения давления на неподвижную внутреннюю торцевую поверхность, обеспечивающего вдавливание в синтетическую смолу подвижной торцевой поверхности скользящей детали мелких металлических частиц, попавших из зоны сварки в место плотного контакта подвижной торцевой поверхности с неподвижной внутренней торцевой поверхностью, причем

толщину части скользящей детали среднего диаметра выбирают из условия обеспечения восприятия ею внешнего усилия, действующего на направляющий штифт в диаметральном направлении основного корпуса электрода, и уменьшения упругой деформации части среднего диаметра, тем самым уменьшая наклон направляющего штифта и скользящей детали.

| JP 2017047469 A, 09.03.2017 | |||

| Устройство для контактной приварки гайки к деталям с отверстием | 1987 |

|

SU1530379A1 |

| Устройство для контактной точечной сварки | 1990 |

|

SU1738549A2 |

| Устройство для определения скоростей наростания деформаций в образцах, подвергаемых ударному испытанию | 1927 |

|

SU9558A1 |

| JP 2017136639 A1, 10.08.2017. | |||

Авторы

Даты

2021-10-19—Публикация

2018-08-10—Подача