утеу тахсадвамм мммюа амккдтемжакоюухтатеммоьчтедте22

1920

сл С

XI

СА) 00 СЛ

4 Ю

ГО

Изобретение относится к сварке и может быть использовано в многоэлектродных сварочных машинах для точечной сварки, так и для приварки к листовым металлоконструкциям деталей крепежа, штуцеров, раз- вальцованных труб и т. п. рельефной сваркой и является усовершенствованием устройства по авт. св. № 1248738.

Известен ряд устройств для точечной контактной сварки, в которых применяются механизмы шагового перемещения сварочного инструмента (клещей, пистолетов), например устройство, содержащее корпус с пазами, рейку .связанную с приводом перемещения, сварочные пистолеты;состоящие из приводов сжатия и электродержателей с электродами, фиксатор,подпружиненный относительно одного из электродержателей с возможностью взаимодействия с пазами корпуса и рейки.

Это устройство дает возможность перемещать сварочный инструмент только на одинаковое расстояние. Если же в много- электродной сварочной машине отдельные сварочные инструменты или их группы тре- буется перемещать на неравные расстояния, то для каждого перемещения необходимо применять отдельное такое устройство, что ведет к усложнению машины, к ее удорожанию, к снижению надежности ее работы, к увеличению трудоемкости обслуживания и ремонта.

Наиболее близким к изобретению является устройство для контактной точечной сварки, содержащее корпус, в направляю- щих которого установлены с возможностью перемещения каретки, снабженные поводками, которые свободно связаны с тягой и находятся на ней между двух ограничителей каждый, привод перемещения .связанный с тягой, упоры.установленные на корпусе для ограничения перемещения кареток по два на каждую, сварочные пистолеты,смонтиро- ванные на каретках. Это устройство позволяет перемещать сварочные инструменты на неравные расстояния от одного привода и вполне пригодно для точечной сварки листовых металлоконструкций, при которой допуск на расположение сварных точек лежит в пределах нескольких миллиметров. При приварке же к листовым металлоконструкциям рельефной сваркой деталей крепежа, штуцеров развальцованных труб и т. п., посадочные места, под которые обычно получают штамповкой и которые имеют доволь- но жесткий допуск на расположение, требуется точное расположение сварочных электродов относительно привариваемых деталей. Несоосность электродов и привариваемых деталей допускается не более

0,1-0,2 мм. При большей несоосности электродов и привариваемых деталей, например, гаек, болтов, винтов имеющих отдельные рельефы, сварочный ток неравномерно распределится по рельефам, и часть их расплавится и осядет под усилием сварки, а часть останется относительно холодными и изменит свои размеры незначительно. Это приведет к большому выплеску расплавленного металла и к перекосу привариваемых деталей, что сделает невозможным сборку сваренного изделия с другими, т. е. изделие попадет в брак. При приварке деталей, имеющих кольцевой рельеф, например штуцеров, развальцованных труб и т. п., когда требуется получение герметичного соединения, несоосное расположение электродов и привариваемых деталей приводит к неравномерному распределению сварочного тока по рельефу, т. е. к неравномерному его разогреву. Часть рельефа оплавится, часть останется относительно холодно, в результате герметичное соединение получить невозможно. Изделие идет в брак. Особенно высоки требования к соосности электродов и привариваемых деталей в случае размещения привариваемой детали при сварке внутри кольцевого электрода, размещенного на перемещаемом сварочном инструменте. При нарушении соосности во время сжатия электрод упрется в привариваемую деталь, что приведет к поломке устройства и свариваемого изделия. Изделие попадет в брак, а машину придется остановить для ремонта. Вышеописанное устройство не дает полной гарантии точной установки сварочных электродов относительно привариваемых деталей, так как конечные положения каждой каретки определяются четырьмя базами - два регулируемых упора на корпусе и два ограничителя на тяге. Необходимо точно выставить регулируемые упоры на корпусе, чтобы при переходе к ним кареток сварочные электроды точно располагались относительно привариваемых деталей. А для того, чтобы каретки доходили до регулируемых упоров необходимо очень точно выдержать расстояния между отрегулированным упором на корпусе и ограничителем на тяге (правым на корпусе и левым на тяге, и наоборот) для каждой каретки. Необходимо точно выдержать расстояние между правым и левым ограничителями на тяге для каждой каретки. Причем нужно это сделать после монтажа устройства на многоэлектродной сварочной машине по мастер-модели или по эталонно-, му свариваемому изделию, что практически невозможно, так как все равно какая-либо каретка первой достигнет своего упора на

корпусе. При этом прекратят движение остальные каретки, хотя они до упоров не дошли, т. е. сварочные электроды этих кареток не соосны привариваемым деталям.

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения строго фиксированной контактной сварки неравномерно расположенных изделий, а также упрощение наладки.

Для достижения указанной цели в устройстве, содержащем корпус с направляющими для перемещения кареток со сварочным инструментом, поводки, жестко связанные с каретками и свободно установленные на тяге между двух ограничителей каждый, привод перемещения кареток,свя- занный с тягой, упоры-установленные на корпусе по два на каждую каретку для регулирования их крайних положений, тяга снабжена пружинами сжатия, установленными с левой и с правой стороны каждого поводка до левого и правого ограничителя соответственно.

Сопоставительный анализ с известным показывает, что предлагаемое устройство для контактной сварки отличается новыми элементами, а именно тем, что тяга снабжена пружинами сжэтия,установленными с левой и правой стороны каждого поводка между двух его ограничителей.

Признаки, отличающие предлагаемое устройство от известного, не выявлены в других технических решениях при изучении данной области техники.

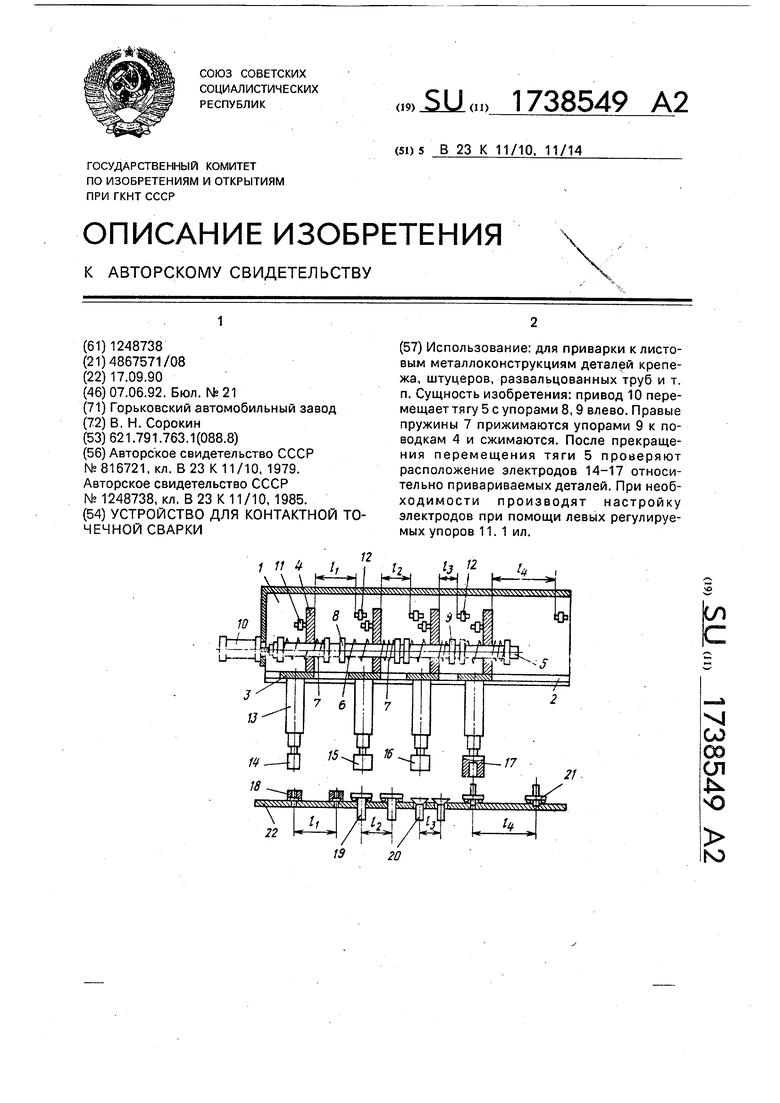

На чертеже приведена схема предлагаемого устройства, продольный разрез.

Устройство содержит корпус 1, по направляющим 2 которого могут перемещаться каретки 3, каждая из которых оснащена жестко связанным с ней поводком 4, которые свободно установлены на тяге 5. С каждым поводком 4 взаимодействуют левые 6 и правые 7 пружины сжатия, установленные между поводками 4 и левыми 8 и правыми 9 упорами. Тяга 5 связана с приводом 10 перемещения кареток 3, На корпусе 1 установлены левые 11 и правые 12 регулируемые упоры, которые определяют конечные положения кареток 3. На каретках 3 смонтированы приводы 13 сжатия с электродами 14-17 для приварки гаек 18, болтов 19, развальцованных труб 20, винтов 21 к листовой металлоконструкции 22. На чертеже устройство показано в исходном положении, когда к листовой металлоконструкции 22 будут привариваться левые гайка 18, болт 19, развальцованная труба 20 и винт 21, над которыми находятся электроды 14-17. Для приварки правых гайки 18, болта 19, развальцованной

трубы 20 и винта 21 каретки 3 с приводами 13 и электродами 14-17 необходимо переместить вправо

h - расстояние между гайками 18 и ве- 5 личина перемещения электрода 14;

2 - расстояние между болтами 19 и величина перемещения электрода 15;

з расстояние между развальцованными трубами 20 и,величина перемещения 0 электрода 16;

Ц - расстояние между винтами 21 и величина перемещения электрода 17. Причем НгЧ2 1зчЧ4.

Если отсоединить тягу 5 от привода 10 5 перемещения кареток 3, то доводки 4 расположатся на тяге строго посередине между соответствующих каждому поводку 4 левым 8 и правым 9 упорами. При этом соответствующие им пружины левая 6 и правая 7 0 будут иметь равную длину.

Н Но- Нпр,

где Н - длина пружины, расположенной между поводком и упором при отсоединенной от привода 10 тяге 5} 5 Но - длина пружины в свободном состоянии;

Нпр - величина предварительного сжатия пружины, которая определяется по формуле

0н F

ппр- -j ,

где F - минимальное усилие, под действием которого каретка 3 с поводком 4, приводом 13 сжатия и электродами 14-17 будет пере- 5 мещаться;

Z - жесткость пружины.

xfTp,

где Р - вес каретки 3 с поводками 4, приводами 13 сжатия и электродами 14-17; 0 frp - коэффициент трения каретки 3 и направляющих 2.

Ход привода 10 перемещения кареток 3 выбирается из расчета

1 1макс+10.„20,

5 где L - ход привода 10 перемещения кареток;

макс - максимальная величина перемещения кареток 3.

Присоединение тяги 5 к приводу 10 про0 изведем при следующих условиях: привод 10 должен находиться в положении, при котором он способен перемещаться на 1/2 L в любую сторону, поводки 4 расположены на тяге 5 посередине между соответствующи5 ми упорами b и 9, сварочные электроды 14- 17 расположены приблизительно посередине между привариваемыми этими электродами деталей 18-21. Затем настройка и работа устройства проходит следующим образом. При движении привода 10

влево устройство приходит в исходное положение. Тяга 5 с упорами 8 и 9 пружинами 6 и 7 перемещается влево и, воздействуя правыми пружинами 7 на поводки 4, перемещает влево каретки 3 с приводами 13 сжатия и электродами 14-17. Каретка, имеющая наименьшее перемещение, первой достигает левого упора 11 и останавливается, но тяга 5 и другие каретки продолжают движение. При этом правый упор 9 сжимает правую пружину 7 остановившейся каретки. Затем поочередно останавливаются каретки, имеющие большие величины перемещений, и последней останавливается каретка с максимальной величиной перемещения. Тяга 5 продолжает перемещение до конца хода привода 10. При этом правые упоры 9 сжимают правые пружины 7. После прекращения перемещения тяги 5 необходимо проверить расположения сварочных электродов 14-17 относительно левых привариваемых деталей 18-21. При неточном расположении при помощи левых регулируемых упоров 11 производится настройка электродов 14-17 относительно деталей 18- 21. Затем упоры 11 стопоря гея. Производится сварка левых деталей 18-21 с листовой металлоконструкцией 22. После чего приводы 13 сжатия поднимают электроды 14-17 и дается команда на перемещение их вправо. Привод 10 перемещает тягу 5 с упорами 8 и 9 вправо. Левые упоры 8 прижимают левые пружины 6 к поводкам 4 и сжимают их, а правые упоры 9, удаляясь от поводков 4, освобождают правые пружинн 7, при этом поводки 4 не двигаются. Так продолжается до тех пор, пока поводок не расположится посередине между соответствующими ему левым 8 и правым 9 упорами. Затем он начинает перемещаться вправо. Первой начинает движение каретка с максимальным ходом, последней - с минимальным. Остановка кареток 3 происходит в той же последовательности, что и при перемещении их влево, при достижении ими правых регулируемых упоров 12. После проверки расположения и настройки при помощи регулируемых упоров 12 сварочных электродов 14-17 относительно правых привариваемых деталей 18- 21 происходит их приварка к листовой металлоконструкции 22. И так требуемый ход пружины б и 7 должен быть не менее

(максН )+1-д+5,

где Ьмин минимальный ход пружины;

НПр - величина предварительного сжатия ;

1макс - максимальная величина перемещения кареток;

li - величина перемещения i-й каретки;

Lg - дополнительный ход привода 10, равный 5-10 мм;

5 мм - запас хода пружины. 5 Для снижения номенклатуры пружин можно выбрать их для каретки с минимальным перемещением, тогда

Ьмин-Нпр+Омакс- мин)+1-д+5,

где Мин - минимальная величина перемеще10 ния кареток.

Возможны модификации данного устройства: на каретку 3 с максимальным перемещением не ставить пружины, а жестко закрепить поводок 4 этой каретки на тяге 5.

15 Тогда ход пружины для остальных кареток будет

Нмин-Нпр+ОмаксНО+Б ИЛИ

Пммн Нпр+Омаксг iMKri} 1 5;

0 если габариты устройства не позволяют разместить пружины с обеих сторон поводков 4, то можно поставить пружины только с одной с -ороны справой или с левой для всех поводков. Для этого привод 10 ставит тягу 5

5 в какое-либо крайнее положение, например левое. Каретки 3 подводятся к левым регулируемым упорам 11, электроды 14-17 точно устанавливаются относительно левых привариваемых деталей 18-21. Затем

0 вплотную к поводкам 4 подводятся правые упоры 9 и жестко крепятся на тяге. После этого с левой стороны к поводкам 4 подводят пружины 6 и, предварительно сжав их, крепят на тяге 5 упорами 8. Это усложняет

5 по сравнению с основной модификацией сборку и увеличивает трудоемкость наладки устройства, ноесли нет другого выхода, приходится идти на это.

Преимущества предлагаемого устрой0 ствя над известным следующие:

известное устройство пригодно только для точечной сварки листовых металлоконструкций. Предлагаемое устройство пригодно как для точечной, так и для рельефной

5 сварки листовых металлоконст рукций, а также для приварки к листовым металлоконструкциям деталей крепежа, штуцеров, развальцованных труб и т. п. рельефной сваркой, т. е. резко расширены технологиче0 ские возможности устройства; в предлагаемом устройстве значительно упрощена наладка и настройка сварочных электродов относительно привариваемых деталей, так как настройка каждого крайнего положения

5 каретки обеспечивается одним упором, расположенным на корпусе, причем каретку не нужно переводить в противоположное крайнее положение, что позволяет наблюдать положение электрода относительно прива- решаемой детали непосредственно ьо время

настройки. В базовом устройстве для настройки каждого крайнего положения каретки необходимо действовать двумя упорами - упором на корпусе и упором на тяге, причем имеется большая вероятность перевода каретки в противоположное крайнее положение и после выдвижения регулируемого упора новый подвод ее к этому упору; в предлагаемом устройстве пружины играют также роль амортизаторов, т. е. устройство работает плавно без ударов, а это значительно уве0

личивает ресурс его работы и сокращает время на ремонт и настройку.

Формула изобретения Устройство для контактной точечной сварки по авт. св. № 1248738. отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения возможности более точной установки электродов, тяга снабжена пружинами сжатия, установленными по крайней мере с одной стороны от каждого поводка между поводком и упором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки и сварки кронштейна со звеном цепи | 1980 |

|

SU893457A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Механизированная поточная линия для сборки и сварки металлоконструкций | 1983 |

|

SU1174219A1 |

| Устройство для контактной точечной сварки | 1985 |

|

SU1248738A1 |

| Машина для контактной точечной сварки | 1972 |

|

SU445543A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1981 |

|

SU1000198A1 |

| Механизированная поточная линия для сборки и сварки | 1985 |

|

SU1263485A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU859085A1 |

| УСТРОЙСТВО ДЛЯ ПРИХВАТКИ ГОФРОСТЕНОК К РАМКЕ КРЫШКИ И ДНИЩУ КОРПУСОВ ТРАНСФОРМАТОРОВ | 2011 |

|

RU2467856C1 |

| Машина для сборки и точечной сварки | 1973 |

|

SU522016A1 |

Использование: для приварки к листовым металлоконструкциям деталей крепежа, штуцеров, развальцованных труб и т. п. Сущность изобретения: привод 10 перемещает тягу 5 с упорами 8, 9 влево. Правые пружины 7 прижимаются упорами 9 к поводкам 4 и сжимаются. После прекращения перемещения тяги 5 проверяют расположение электродов 14-17 относительно привариваемых деталей. При необходимости производят настройку электродов при помощи левых регулируемых упоров 11. 1 ил.

| Устройство для многоточечнойКОНТАКТНОй СВАРКи | 1979 |

|

SU816721A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контактной точечной сварки | 1985 |

|

SU1248738A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-17—Подача