Изобретение относится к пищевой промышленности, в частности к производству крупы и хлопьев с увеличенным содержанием белка, повышенной биологической ценностью и высоким содержанием пищевых волокон.

Белки имеют наибольшее значение для жизнедеятельности организма. Они являются структурной основой всех клеток тела, обеспечивают их деятельность. В организме человека белки расщепляются до аминокислот, часть из них (заменимые, например, аланин, аспарагиновая кислота, глицин, глютаминовая кислота, пролин, серин, тирозин, цистин, цистеин) являются строительным материалом для создания новых аминокислот. Однако имеется восемь аминокислот (незаменимых, эссенциальных), которые не образуются в организме человека, они должны поступать с пищей (валин, лейцин, изолейцин, треонин, метионин, лизин, фенилаланин, триптофан). Если количество этих аминокислот в пище будет недостаточным, нормальное развитие и функционирование организма человека нарушается.

Так, лизин связан с процессом кроветворения, лейцин и изолейцин необходимы для нормальной работы щитовидной железы, фенилаланин – щитовидной железы и надпочечников, метионин оказывает влияние на обмен липидов, обеспечивает антитоксичную функцию печени и играет большую роль в деятельности нервной системы.

Пищевая ценность белков определяется качественным и количественным соотношением отдельных аминокислот, образующих белок.

Биологическая ценность белков определяется сбалансированностью аминокислотного состава и атакуемостью белков ферментами пищеварительного тракта, другими словами, усвояемостью. Биологическая ценность белка по аминокислотному составу может быть оценена при сравнении его с аминокислотным составом эталонного белка, аминокислотный состав которого сбалансирован и идеально соответствует потребностям человеческого организма в каждой незаменимой аминокислоте (НАК). Для взрослого человека в качестве «эталонного» белка применяют аминокислотную шкалу Комитета ВПО/ВОЗ (таблица 1).

Таблица 1. Аминокислотная шкала для расчета аминокислотного скора.

Лейцин

Лизин

Метионин + цистин

70

55

35

Треонин

Триптофан

Валин

40

10

50

В 1973 г. решением Всемирной организации здравоохранения (ВОЗ или WFO) и Всемирной продовольственной организации (ВПО или FAO) введен показатель биологической ценности пищевых белков — аминокислотный скор (АКС).

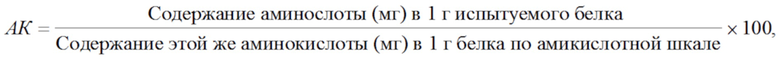

Расчет аминокислотного скора для установления биологической ценности проводят следующим образом.

Аминокислотный скор каждой незаменимой аминокислоты в идеальном белке принимают за 100%, а в природном белке определяют процент соответствия:

где АК – аминокислота.

Аминокислота, АКС которой имеет самое низкое значение (менее 100%), называется первой лимитирующей кислотой. Эта аминокислота будет определять степень использования данного белка.

В основу аналитического расчета биологической ценности белка положена гипотеза о доминирующем влиянии первой лимитирующей аминокислоты. Следует отметить, что белки могут иметь несколько лимитирующих аминокислот.

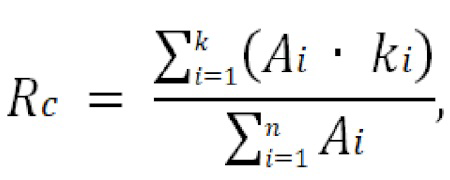

Сбалансированность незаменимых аминокислот по отношению к физиологически необходимой норме (эталону) характеризуется коэффициентом рациональности аминокислотного состава (Rс, доли ед.). В случае Cmin < 1 коэффициент рациональности рассчитывается по формуле:

где Ai – содержание незаменимой i-й аминокислоты в 1 г исследуемого белка, мг/г;

ki – коэффициент утилитарности i-и НАК к лимитирующей аминокислоте, доли ед.

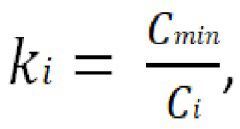

Коэффициент утилитарности (утилизации) является численной характеристикой, отражающей сбалансированность НАК по отношению к эталону. Расчет ведут по формуле:

где Cmin – минимальный скор НАК оцениваемого белка по отношению к эталонному белку, доли ед.;

Сi — скор для i-й НАК оцениваемого белка по отношению к эталонному, доли ед.

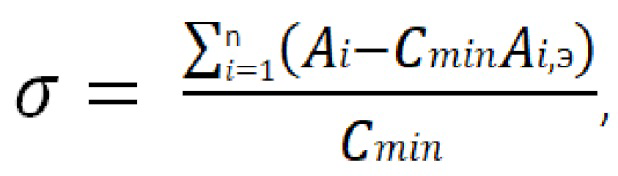

Общее количество незаменимых аминокислот в белке оцениваемого продукта, которое из-за взаимонесбалансированности по отношению к эталону не может быть утилизировано организмом, служит для оценки сбалансированности состава незаменимых аминокислот по показателю «сопоставимой избыточности». Данный показатель характеризует суммарную массу незаменимых аминокислот, не используемых на анаболические нужды, в таком количестве оцениваемого продукта, которое эквивалентно по их потенциально утилизируемому содержанию 1 г белка эталона. Расчет показателя сопоставимой избыточности содержания НАК (σ, мг/г белка эталона) ведут по формуле:

где Cmin – минимальный скор НАК оцениваемого белка по отношению к эталонному белку, доли ед.;

Аi, – содержание незаменимой i-й аминокислоты в 1 г исследуемого белка, мг/г;

Ai,э – содержание незаменимой i-й аминокислоты в 1 г «эталонного» белка, мг/г.

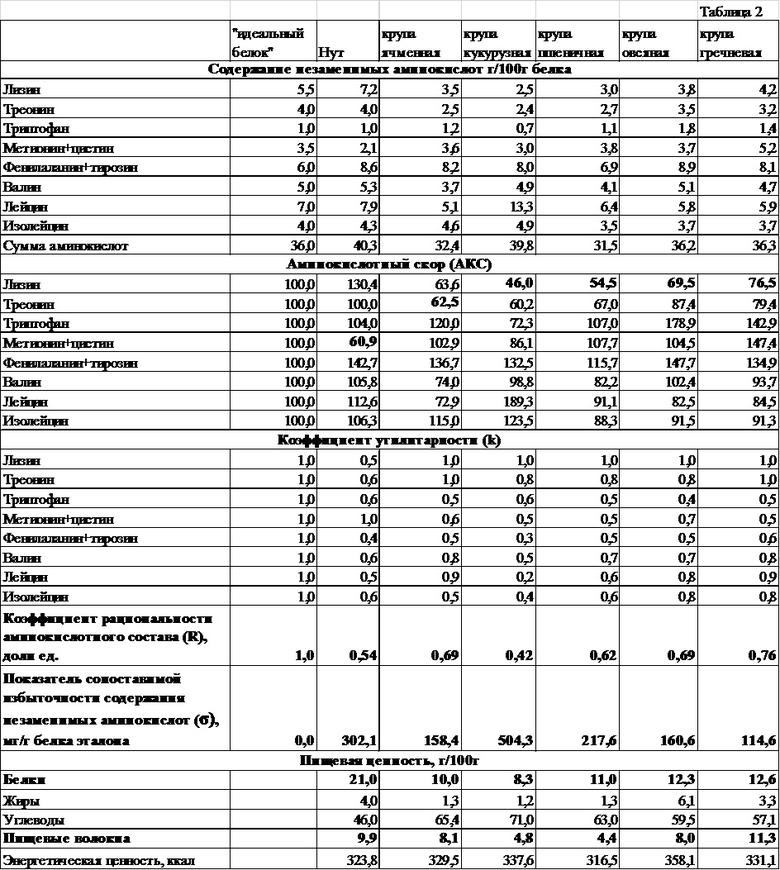

Существенную часть рациона составляют традиционные крупы, отличающиеся крупностью (номерные крупы), сортом (экстра, высший, первый), произведенные из одного вида злака, при этом их белковая составляющая не только недостаточна для полноценного питания, но и имеет низкое качество. Расчет аминокислотного скора, коэффициента рациональности аминокислотного состава, показателя сопоставимой избыточности содержания НАК, пищевой и энергетической ценности традиционных круп представлены в Таблице 2.

Таблица 2. Расчет аминокислотного скора, коэффициента рациональности аминокислотного состава, показателя сопоставимой избыточности содержания НАК, пищевой и энергетической ценности традиционных круп.

Из таблицы 2 видно, что в нуте высокое содержание белка, но коэффициент рациональности аминокислотного состава (R) составляет всего 0,54 доли ед. и очень высокий показатель сопоставимой избыточности незаменимых аминокислот (302,1 мг/г), что свидетельствует о неполном усвоении белка из-за низкого содержания в лимитирующей незаменимой аминокислоты метионин+цистин. В других крупах, представленных в таблице 2, содержание белка не высокое от 8,3 до 12,6%, коэффициент рациональности аминокислотного состава (R) колеблется от 0,42 до 0,76 доли ед., остается высоким показатель сопоставимой избыточности незаменимых аминокислот от 114,6 до 217,6 мг/г, что также свидетельствует о несбалансированности белка зерновых и бобовых по незаменимым аминокислотам. Крупяные продукты имеют неполноценный белок, однако лимитирующие аминокислоты у зерновых и бобовых различны.

В настоящее время актуальна проблема, связанная с позитивным питанием, созданием комбинированных продуктов, богатых жизненно необходимыми компонентами (полноценными белками, микронутриентами) и обеспечивающих потребность организма человека в энергии. Питание должно быть рациональным, соответствовать основным положениям науки о питании, требования которой должны учитываться при разработке стратегий пищевой промышленности.

Известен способ производства обогащенного белком продукта и получаемый продукт согласно изобретению RU 2704288, опубл. 25.10.2019. Способ включает просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование, при этом в качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, цельное зерно ржи, крупу рисовую, крупу гречневую, зернобобовые и хлопья овсяные пророщенные при следующем соотношении исходных ингредиентов, г/кг готового продукта: цельное зерно пшеницы 530,0-745,0, крупа рисовая 55,0-92,0, крупа гречневая 46,8-80,0, цельное зерно ржи 25,5-34,5, зернобобовые 85,0-300,0, хлопья овсяные пророщенные 4,3-5,8, остальные компоненты, в качестве которых используют соль, приправы, специи, 26,0-35,0; увлажняют полученную смесь до 13,5-19,5%; при экструдировании осуществляют формирование брикета на зернопроцессорах при температуре 210-280°С в течение 5-10 секунд. Обогащенный белком продукт, полученный данным способом, приготовлен при следующем соотношении компонентов, г/кг готового продукта: цельное зерно пшеницы 530,0-745,0; крупа рисовая 55,0-92,0; крупа гречневая 46,8-80,0; цельное зерно ржи 25,5-34,5; зернобобовые 85,0-300,0; хлопья овсяные пророщенные 4,3-5,8; остальные компоненты, в качестве которых используют соль, приправы, специи, 26,0-35,0

Известный продукт, выбранный заявителем в качестве прототипа, получен способом экструзии, в котором зерна обрабатываются при высокой температуре и давлении. Такая обработка разрушает большую часть питательных веществ и витаминов, денатурирует жирные кислоты. Аминокислоты лизина также чувствительны к процессу экструзии. Кроме того, продукт содержит в своем составе более 50% зерна пшеницы, а значит, характеризуется повышенным содержанием глютена.

Задача, на решение которой направлено изобретение, состоит в создании зернового продукта с увеличенным содержанием белка, повышенной биологической ценности и высоким содержанием пищевых волокон.

Технический результат: повышение общего и конвертируемого белка зернового продукта при снижении избыточного белка, повышение содержания пищевых волокон при сохранении высоких органолептических свойств и не увеличении времени варки в сравнении с традиционными крупами и зерновыми хлопьями.

Еще одним техническим результатом является расширение ассортимента зерновых продуктов.

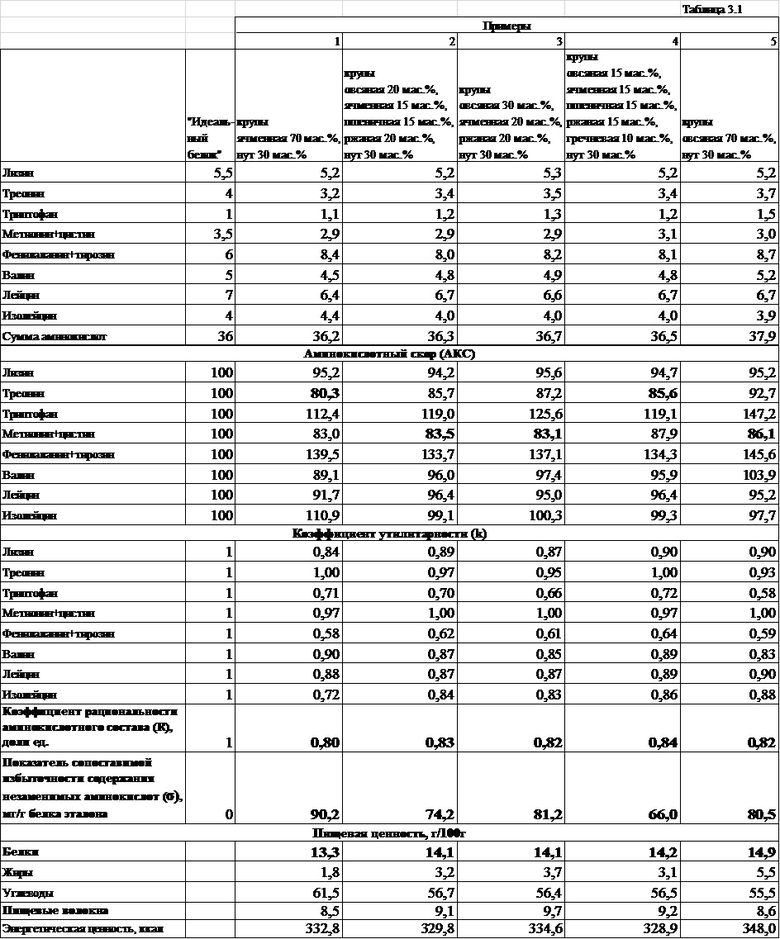

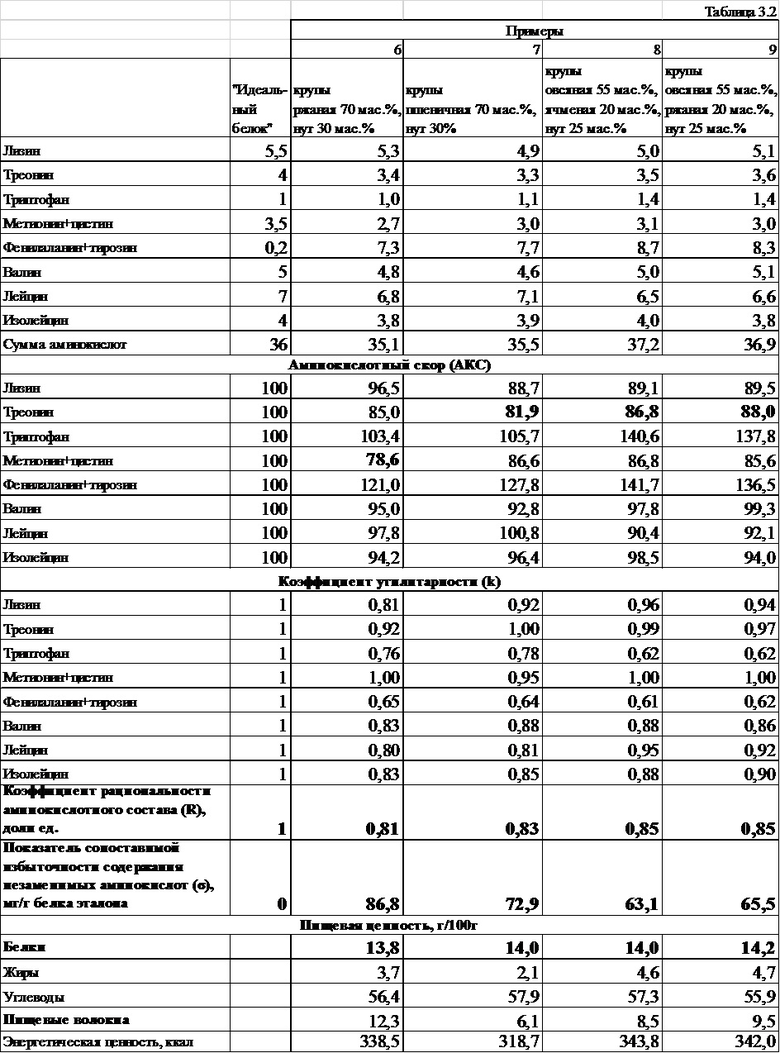

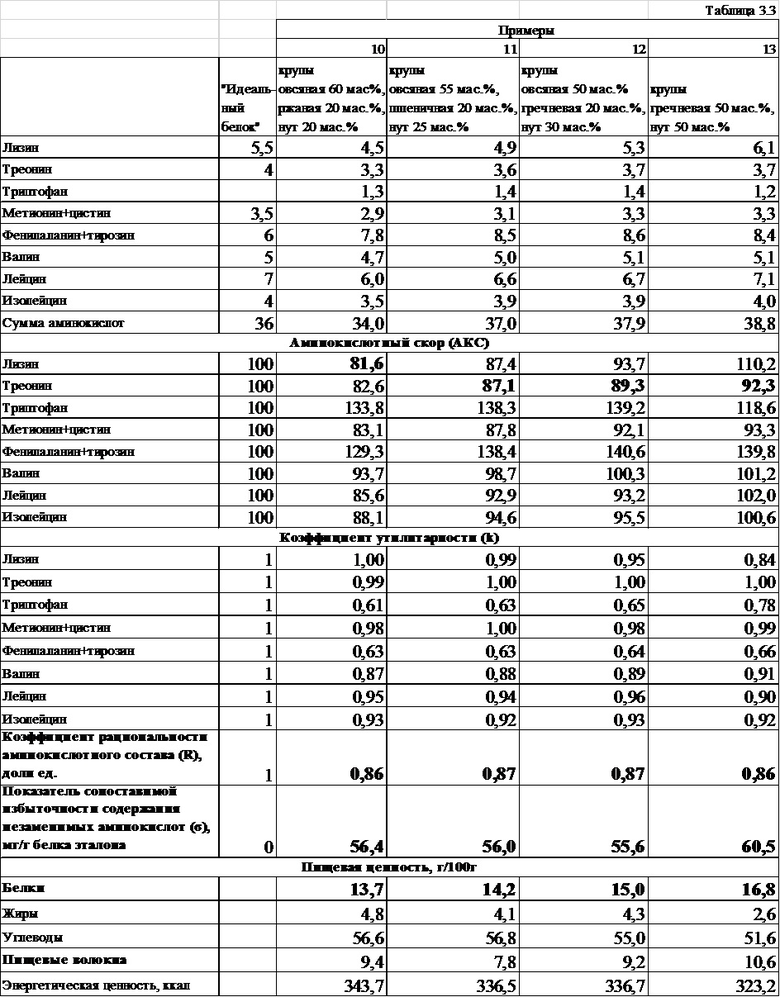

Для поиска новых продуктов, отвечающих требованиям современного общества не только в продуктах с высоким содержанием белка, но и в растительном белке, максимально приближенном к «идеальному», разработана линейка многокомпонентных зерновых круп и хлопьев. Создавая крупяные смеси из различных зерновых культур и нута, можно не только менять содержание белка, но и существенно управлять его качеством. Примеры многокомпонентных смесей для производства круп и хлопьев и данные по расчету аминокислотного скора, коэффициента рациональности аминокислотного состава, показателя сопоставимой избыточности содержания НАК, пищевой и энергетической ценности представлены в Таблицах 3.1, 3.2, 3.3.

Для достижения технического результата зерновой продукт с увеличенным содержанием общего белка, согласно изобретению, содержит 20–50 мас.% нутовой крупы и 50–80 мас.% зерновой крупы, выбранной из ячменной, овсяной, ржаной, пшеничной или гречневой крупы, или 50–80 мас.% смеси из по меньшей мере двух вышеперечисленных зерновых круп.

Согласно другому аспекту изобретения для достижения технического результата предлагаются зерновые хлопья с увеличенным содержанием общего белка, изготовленные из 20–50 мас.% нутовой крупы и 50–80 мас.% зерновой крупы, выбранной из ячменной, овсяной, ржаной, пшеничной или гречневой крупы, или 50–80 мас.% смеси из по меньшей мере двух вышеперечисленных зерновых круп, а также способ производства хлопьев с увеличенным содержанием общего белка, включающий резку подготовленной крупы каждой отдельно, смешивание резаной крупы с дробленым нутом, пропаривание полученной смеси при температуре 80-90°С и влажности смеси 16,5-19,0%, плющение с зазором 0,3-0,6 мм, высушивание потоком нагретого воздуха с температурой, не превышающей 120°С, до влажности не более 12,5% и отделение крупной слипшейся фракции.

Таблица 3.1. Примеры многокомпонентных смесей для производства круп и хлопьев.

Таблица 3.2. Примеры многокомпонентных смесей для производства круп и хлопьев.

Таблица 3.3. Примеры многокомпонентных смесей для производства круп и хлопьев.

Анализируя данные, представленные в таблицах 3.1, 3.2, 3.3 видно, что комбинируя разные виды круп с нутом в предложенных заявителем соотношениях (см. примеры 1-13), значительно увеличивается коэффициент рациональности аминокислотного состава (k), снижается показатель сопоставимой избыточности содержания НАК (σ), также повышается содержание белка на 14%-20% и более (составляет 18-22% от средней суточной потребности человека в белках). Это говорит о том, что, комбинируя традиционные крупы с нутом в предлагаемых соотношениях, получается достичь не только повышения общего содержания белка смеси, но и существенно увеличить долю конвертируемого белка, повысив его качество за счет повышения доли "идеального" белка в общем белке смеси, при снижении избыточного. Для каждого примера установлена доля нута, добавление которой в смесь приводит к получению суммарного белка наилучшего качества.

Важно отметить, что крупяные смеси с нутом также имеют высокое значение в питании ввиду высокого содержания пищевых волокон от 6,1 до 12,3% (20-41% от средней суточной потребности человека в пищевых волокнах).

Функциональные свойства пищевых волокон связаны в основном с работой желудочно-кишечного тракта. Пища, богатая волокнами, оказывает положительное воздействие на процессы пищеварения и, следовательно, уменьшает риск возникновения заболеваний, связанных с этими процессами.

Растворимые и нерастворимые волокна увеличивают ощущение сытости, так как пища, обогащенная волокнами, требует более длительного времени для пережевывания и переваривания, тем самым вызывая большое выделение слюны и желудочного сока. Удовлетворение чувства голода предотвращает избыточное потребление пищи, связанное с ожирением.

Установлено, что растворимые волокна оказывают воздействие на обмен холестерина в организме, метаболитами которого являются жирные кислоты. Одним из возможных объяснений снижения уровня холестерина является то, что растворимые волокна способствуют экстрагированию желчных кислот и увеличивают их выделение из организма.

Для производства круп и хлопьев с увеличенным содержанием белка, повышенной биологической ценности и высоким содержанием пищевых волокон используются смеси зерновых круп и нута. При этом зерновая крупа может быть выбрана из ячменной, овсяной, ржаной, пшеничной или гречневой крупы или смеси из по меньшей мере двух вышеперечисленных зерновых круп.

Крупа овсяная представляет собой ядро, освобожденное от цветковых пленок, нешлифованное. Крупа ячменная представляет собой ядро, частично освобожденное от цветочных пленок, нешлифованное. Крупа ржаная и крупа пшеничная представляют собой ядро, частично освобожденное от плодовых и семенных оболочек. Крупа гречневая представляет собой ядро, освобожденное от плодовых оболочек. Крупа из нута представляет собой ядро, освобожденное от семенной оболочки, шлифованное.

Для достижения оптимальных кулинарных и вкусовых достоинств, высоких органолептических характеристик, а также для обеспечения времени варки в течение 15-20 минут, характерных для традиционных круп, определена крупность дробленой крупы для составления крупяных смесей (см. Таблицу 4).

Таблица 4. Крупность дробленой крупы для составления крупяных смесей.

С целью уменьшения времени варки до пяти минут предлагается также использование смеси в виде хлопьев, произведенных из резаной (дробленой) крупы в пропорциях в соответствии с предложенными примерами, указанными в таблицах 3.1, 3.2, 3.3.

Технологический процесс производства хлопьев включает в себя резку подготовленной крупы каждой отдельно, смешивание резаной крупы с дробленым нутом в соответствии с рецептом, подачу смеси в пропариватель непрерывного действия, при этом температура смеси составляет 80-90°С, а влажность смеси 16,5-19,0 %. После пропаривания смесь направляется на плющильный станок с зазором 0,3-0,6 мм, далее в поточную сушилку с температурой до 120°С. После сушки влажность хлопьев составляет не более 12,5%. Далее хлопья поступают на сепаратор для отделения крупной слипшейся фракции. После сепаратора хлопья размещаются в накопительный бункер и направляются на фасовку.

Зерновые крупы и хлопья с добавкой нута в предлагаемых диапазонах, указанных в примерах (см. таблицы 3.1, 3.2, 3.3), полученные по предлагаемому способу, имеют в приготовленном виде приятный внешний вид, при этом запах и вкус, характерный для бобовых культур, отсутствует.

Предлагаемые составы крупяных смесей с добавлением нута являются эффективными, так как обеспечивают рост общего белка на 14-20% и конвертируемого белка на 15-34% при снижении избыточного на 47-67%, а также позволяют получить продукт с высоким содержанием пищевых волокон (6,1-12,3%). При этом не изменяется вкус каши и хлопьев и не увеличивается время варки в сравнении с традиционными крупами и зерновыми хлопьями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНОВОЙ ПРОДУКТ С УВЕЛИЧЕННЫМ СОДЕРЖАНИЕМ ОБЩЕГО БЕЛКА ПОВЫШЕННОЙ БИОЛОГИЧЕСКОЙ ЦЕННОСТИ | 2021 |

|

RU2762686C1 |

| ЗЕРНОВОЙ ПРОДУКТ ПОВЫШЕННОЙ ПИТАТЕЛЬНОЙ ЦЕННОСТИ С ВЫСОКИМ СОДЕРЖАНИЕМ БЕТА-ГЛЮКАНОВ | 2023 |

|

RU2826462C1 |

| Зерновой продукт повышенной питательной ценности с высоким содержанием бета-глюканов | 2023 |

|

RU2826439C1 |

| ПИЩЕВОЙ ПРОДУКТ НА ОСНОВЕ ЗЕРНОВЫХ КУЛЬТУР (ВАРИАНТЫ) | 2012 |

|

RU2527295C2 |

| СМЕСЬ ДЛЯ ВЫПЕЧКИ ОЛАДИЙ | 2016 |

|

RU2636766C1 |

| КРУПЯНОЙ КОНЦЕНТРАТ БЫСТРОГО ПРИГОТОВЛЕНИЯ "АПИЦАМПА" | 2005 |

|

RU2302126C1 |

| Состав для каши быстрого приготовления | 2023 |

|

RU2831241C2 |

| МНОГОЗЕРНОВАЯ ЛАПША | 2019 |

|

RU2723325C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОКОМПОНЕНТНЫХ ЗЕРНОВЫХ ХЛОПЬЕВ | 2006 |

|

RU2314710C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ЛАКТОВЕГЕТАРИАНСКОГО ПРОДУКТА | 2014 |

|

RU2564837C1 |

Изобретение относится к пищевой промышленности, в частности к зерновым хлопьям и способу их производства. Зерновые хлопья изготовлены из 30 мас.% нутовой крупы, 20 мас.% овсяной крупы, 15 мас.% ячменной крупы, 15 мас.% пшеничной крупы и 20 мас.% ржаной крупы, или изготовлены из 30 мас.% нутовой крупы, 30 мас.% овсяной крупы, 20 мас.% ячменной крупы и 20 мас.% ржаной крупы, или изготовлены из 30 мас.% нутовой крупы, 15 мас.% овсяной крупы, 15 мас.% ячменной крупы, 15 мас.% пшеничной крупы, 15 мас.% ржаной крупы и 10 мас.% гречневой крупы. Способ производства хлопьев включает резку подготовленной крупы каждой отдельно, смешивание резаной крупы с дробленым нутом, пропаривание полученной смеси при температуре 80-90°С и влажности смеси 16,5-19,0%, плющение с зазором 0,3-0,6 мм, высушивание потоком нагретого воздуха с температурой, не превышающей 120°С, до влажности не более 12,5% и отделение крупной слипшейся фракции. Изобретение позволяет повысить общий и конвертируемый белок, снизить избыточный белок, повысить содержание пищевых волокон, сохранить высокие органолептические свойства, не увеличивая время варки, расширить ассортимент зерновых продуктов. 2 н.п. ф-лы, 6 табл.

1. Зерновые хлопья, изготовленные из 30 мас.% нутовой крупы, 20 мас.% овсяной крупы, 15 мас.% ячменной крупы, 15 мас.% пшеничной крупы и 20 мас.% ржаной крупы, или изготовленные из 30 мас.% нутовой крупы, 30 мас.% овсяной крупы, 20 мас.% ячменной крупы и 20 мас.% ржаной крупы, или изготовленные из 30 мас.% нутовой крупы, 15 мас.% овсяной крупы, 15 мас.% ячменной крупы, 15 мас.% пшеничной крупы, 15 мас.% ржаной крупы и 10 мас.% гречневой крупы.

2. Способ производства хлопьев по п. 1, включающий резку подготовленной крупы каждой отдельно, смешивание резаной крупы с дробленым нутом, пропаривание полученной смеси при температуре 80-90°С и влажности смеси 16,5-19,0%, плющение с зазором 0,3-0,6 мм, высушивание потоком нагретого воздуха с температурой, не превышающей 120°С, до влажности не более 12,5% и отделение крупной слипшейся фракции.

| ГОТОВЫЙ К УПОТРЕБЛЕНИЮ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2616379C2 |

| US 20070098874 A1, 03.05.2007 | |||

| US 4603055 A1, 29.07.1986 | |||

| Вакуумный стол к упаковочной машине | 1980 |

|

SU895814A2 |

| DE 69002368 D1, 02.09.1993. | |||

Авторы

Даты

2021-10-21—Публикация

2020-08-10—Подача