Изобретение относится к области электротехники и может быть применено в качестве способа определения ресурса щеток тяговых коллекторных электродвигателей.

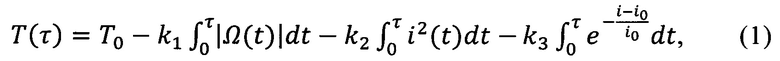

Аналогом предлагаемого изобретения является способ контроля износа щеток и работы щеточно-коллекторного узла электрической машины, при котором сравнивают длину щеток с предельным значением, при достижении которого формируют контрольный сигнал, отличающийся тем, что дополнительно измеряют полное время τ работы щеток от начала эксплуатации, ток якорной обмотки i и угловую скорость ротора Ω, вычисляют остаточный ресурс щеток по формуле:

где T0 - номинальный ресурс щеток, k1, k2 и k3 - весовые коэффициенты, равные расчетным коэффициентам ресурсного изнашивания щеток, i0 - ток холостого хода электрической машины, и фиксируют время полной работы щеток до формирования контрольного сигнала (RU 2548020 С2, 05.07.2013) [1].

Недостаток аналога заключается в том, что при расчете ресурса работы щеток не учитывается воздействие факторов, оказывающих существенное влияние на скорость изнашивания электрических щеток, таких как величина нажатия на щетку, интенсивность искрения, возникающего в процессе работы Wи, воздействие профиля коллектора. Данный недостаток ведет к снижению точности определения ресурса работы щеток.

Прототипом предлагаемого изобретения является способ определения ресурса работы электрических щеток (Качин О.С. Увеличение ресурса скользящего контакта электрических машин / О.С. Качин, С.И. Качин // LAP LAMBERT Academic Publishing, 2012 - С. 87-91) [2], заключающийся в расчете интенсивности изнашивания щеток в зависимости от параметров работы двигателя и свойств щеточного контакта и дальнейшем нахождении остаточного ресурса щетки. Интенсивность изнашивания в данном способе зависит от трех составляющих, обусловленных воздействием факторов различной физической природы: фрикционной, электрокоррозионной и электроэрозионной. Определение величины износа щетки D, в данном случае, определяется по формуле:

где  - поправочные коэффициенты характеризующие интенсивность фрикционной, электрокоррозионной (токовой) и электроэрозионной составляющих изнашивания соответственно;

- поправочные коэффициенты характеризующие интенсивность фрикционной, электрокоррозионной (токовой) и электроэрозионной составляющих изнашивания соответственно;

Ncр.щ - среднее давление на щетку во временном интервале;

Wи - средняя суммарная энергия искрения коммутационных циклов под щеткой за оборот якоря ЭМ на временном интервале dt.

Недостатком прототипа является тот факт, что часть параметров для расчета коэффициентов  предлагается определять по справочным данным, в которых зачастую приводятся достаточно широкие диапазоны значений параметра, что обуславливает значительную неопределенность входных параметров и, следовательно, вносит погрешность в расчет, а другая часть параметров оценивается рядом специальных измерительных приборов, что делает процесс их определения трудоемким и дорогостоящим. Кроме того, данный способ не предусматривает учет воздействия профиля коллектора на интенсивность изнашивания щетки.

предлагается определять по справочным данным, в которых зачастую приводятся достаточно широкие диапазоны значений параметра, что обуславливает значительную неопределенность входных параметров и, следовательно, вносит погрешность в расчет, а другая часть параметров оценивается рядом специальных измерительных приборов, что делает процесс их определения трудоемким и дорогостоящим. Кроме того, данный способ не предусматривает учет воздействия профиля коллектора на интенсивность изнашивания щетки.

Целью изобретения является увеличение точности определения ресурса работы щеток тяговых коллекторных электродвигателей.

Указанная цель достигается тем, что в способе определения ресурса работы щеток тяговых коллекторных электродвигателей, при котором сравнивают длину щеток  с предельным значением

с предельным значением  , скорость изнашивания щеток определяется исходя из заданных средних значений параметров режима работы (частоты вращения n, силы нажатия на щетку Ncр.щ, тока щетки Iщ, энергии искрения (Wи) по выражению

, скорость изнашивания щеток определяется исходя из заданных средних значений параметров режима работы (частоты вращения n, силы нажатия на щетку Ncр.щ, тока щетки Iщ, энергии искрения (Wи) по выражению  в котором для определения постоянных коэффициентов Кф, Кэк, Кэр выполняют следующие три эксперимента с измерением: только интенсивности фрикционного износа ΔИФ за время Δt (при отсутствии тока Iщ=0 и искрения Wи=0), что позволяет найти

в котором для определения постоянных коэффициентов Кф, Кэк, Кэр выполняют следующие три эксперимента с измерением: только интенсивности фрикционного износа ΔИФ за время Δt (при отсутствии тока Iщ=0 и искрения Wи=0), что позволяет найти  интенсивности фрикционного и электрокоррозионного износа щетки (ΔИФ+ΔИэк) за время Δt при наличии тока Iщ и при отсутствии искрения {Wи=0), что позволяет найти

интенсивности фрикционного и электрокоррозионного износа щетки (ΔИФ+ΔИэк) за время Δt при наличии тока Iщ и при отсутствии искрения {Wи=0), что позволяет найти  интенсивности фрикционного, электрокоррозионного и электроэрозионного износа щетки (ΔИФ+ΔИэк+ΔИэр) за время Δt при наличии тока Iщ и искрения, что позволяет найти

интенсивности фрикционного, электрокоррозионного и электроэрозионного износа щетки (ΔИФ+ΔИэк+ΔИэр) за время Δt при наличии тока Iщ и искрения, что позволяет найти  расчет

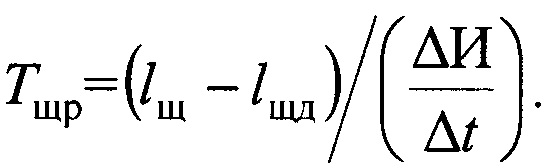

расчет  осуществляется с учетом вероятности распределения давления в контакте Р(Nщ), найденной из математической модели механического взаимодействия щетки с профилем коллектора; расчет остаточного ресурса работы щетки определяется по выражению

осуществляется с учетом вероятности распределения давления в контакте Р(Nщ), найденной из математической модели механического взаимодействия щетки с профилем коллектора; расчет остаточного ресурса работы щетки определяется по выражению

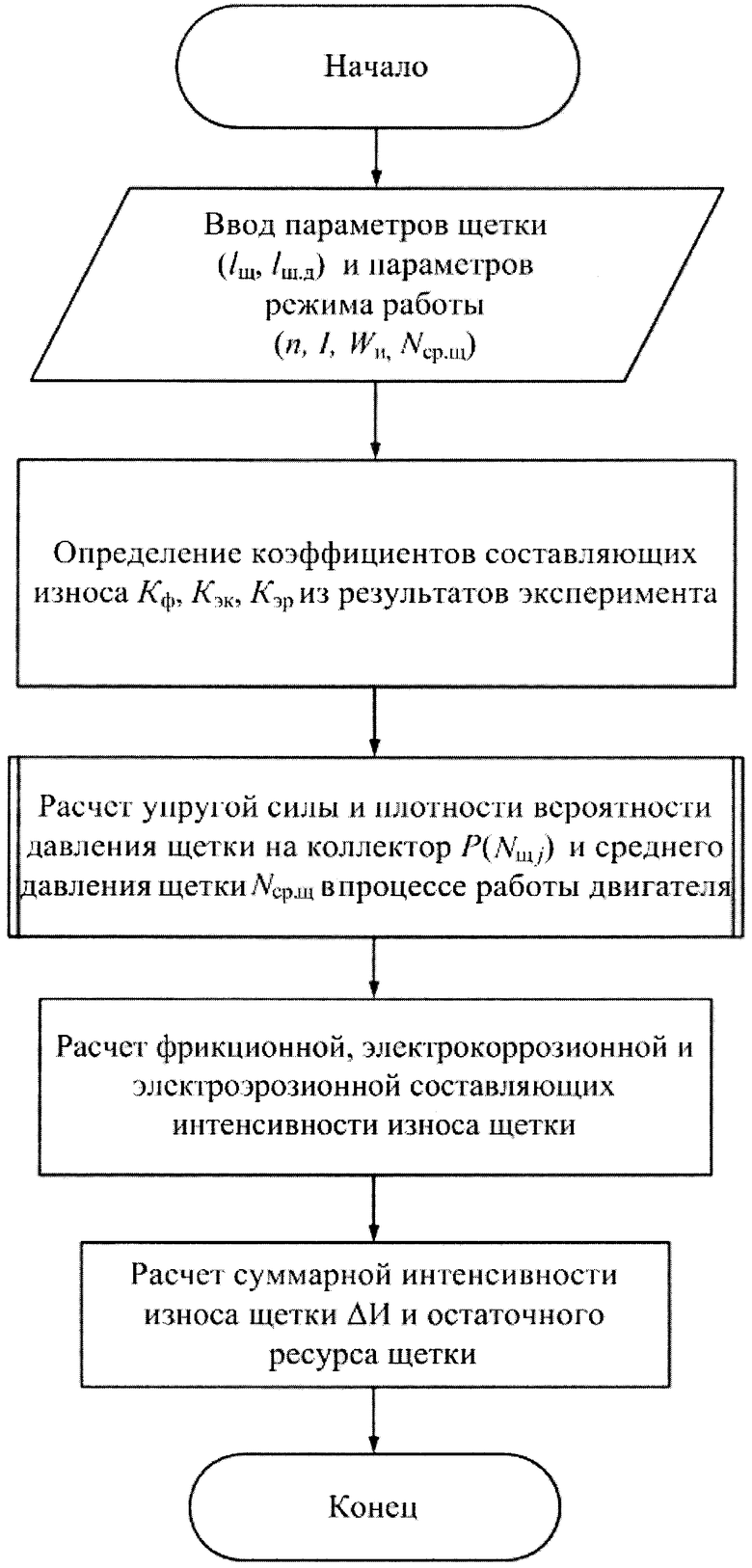

На фиг. представлена блок-схема, поясняющая предлагаемый способ определения ресурса работы щеток тяговых коллекторных электродвигателей.

На блок-схеме показана последовательность действий при осуществлении предлагаемого способа определения ресурса работы щеток тяговых коллекторных электродвигателей.

Предлагаемый способ, состоящий из трех этапов реализуется следующим образом.

Вначале вводятся параметры щетки: масса mщ, длина  и ширина bщ, которые достаточно просто измерить.

и ширина bщ, которые достаточно просто измерить.

Далее определяются значения коэффициентов Кф, Кэк, Кэр, которые обусловлены параметрами материала щетки и коллектора, и являются постоянными в процессе работы двигателя. Для определения данных коэффициентов проводят три опыта: за равные промежутки времени Δt измеряется износ (любым известным средством, например, микрометром), обусловленный только фрикционной составляющей, одновременно фрикционной и электрокоррозионной составляющими, сразу тремя составляющими (фрикционной, электрокоррозионной и электроэрозионной).

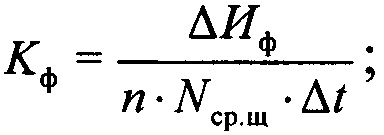

В первом опыте необходимо без тока обеспечить частоту вращения двигателя n в течение заданного промежутка времени Δt при постоянной величине нажатия на щетки Ncp.щ. По полученному в опыте значению ΔИф, можно определить коэффициент:

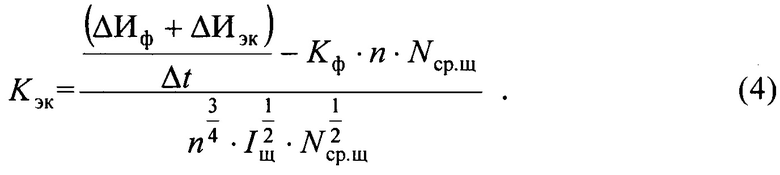

Во втором опыте необходимо в течение заданного промежутка времени Δt при неизменных Nср.щ и n обеспечить протекание тока Iщ по щетке при отсутствии искрения под щетками. По полученному в опыте значению (ΔИф+ΔИэк), можно определить коэффициент:

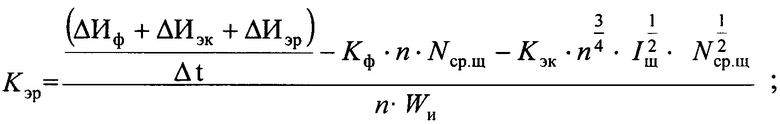

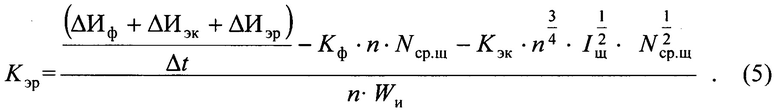

В третьем опыте необходимо при неизменных Nср.щ и n обеспечить протекание тока Iщ по щетке при искрении под щетками с энергией Wи. По полученному в опыте значению (ΔИф+ΔИэк+ΔИэр), можно определить коэффициент:

Уровень искрения в третьем опыте задается исследователем путем подпитки или отпитки добавочных полюсов. При этом необходимо производить объективную оценку энергии искрения Wи для двигателя, для чего может быть использован, например, прибор контроля коммутации, разработанный в ОмГУПС на кафедре «Электрические машины и общая электротехника» [3].

После определения постоянных коэффициентов Кф, Кэк, Кэр производится расчет трех составляющих интенсивности износа щетки.

Расчет фрикционной составляющей интенсивности износа щетки производится по выражению:

Расчет электроэрозионной составляющей износа щетки производится по выражению:

При расчете электроэрозионной составляющей износа щетки в выражение (7) необходимо подставить энергию искрения Wи, измеренную тем же оборудованием и в тех же единицах измерения, как это осуществлено выше при определении Кэр.

Динамическое воздействие профиля коллектора на движение щетки предлагается оценивать по расчетной величине упругой силы в контакте Nк, используя математическую модель механического взаимодействия щетки с профилем коллектора [4], представляющую собой систему дифференциальных уравнений второго порядка:

где z(t) - обобщенная координата щетки по вертикальной оси;

y(t) - обобщенная координата щетки по горизонтальной оси;

М - масса щетки с учетом массы рычага щеткодержателя;

Nк - упругая сила в контакте щетки и коллектора;

Np - вертикальная сила нажатия рычага на щетку в точке А;

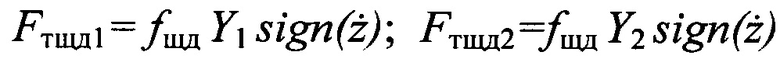

- сила трения между щеткой и рычагом щеткодержателя;

- сила трения между щеткой и рычагом щеткодержателя;

Fтрк=ƒкNк - сила трения между щеткой и коллектором;

ƒк - коэффициент сухого трения скольжения между поверхностью контакта щетки и коллектора;

- сила трения между щеткой и стенками щеткодержателя;

- сила трения между щеткой и стенками щеткодержателя;

ƒщд - коэффициент сухого трения скольжения между поверхностью контакта щетки и боковыми стенками щеткодержателя;

Y1, Y2 - горизонтальные упругие силы в точках контакта щетки с боковыми стенками щеткодержателя, пропорциональные упругой деформации;

Mg - сила тяжести, действующая на щетку.

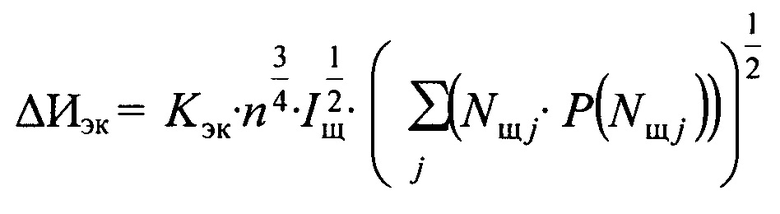

Определение интенсивности электрокоррозионной составляющей износа щетки осуществляется с учетом вероятности распределения давления в контакте P(Nщj), найденной из математической модели механического взаимодействия щетки с профилем коллектора по выражению:

Для расчета (9) необходимо в результате математического моделирования (8) определить массивы координат щетки у, z через равные промежутки времени, позволяющие рассчитать значения упругой силы Nщ, в виде произведения коэффициента упругости материала коллектора и площади пересечения проекций на вертикальную плоскость недеформированного коллектора и щетки [4]. Разбив диапазон изменения величины Nщ на равные участки с номерами j находим P(Nщj) в виде количества значений Nщ попавших в j-й участок.

Расчет остаточного ресурса работы щетки определяется по выражению

Представленный способ определения ресурса работы щеток тяговых коллекторных электродвигателей позволяет, учесть параметры режима их работы и минимизировать количество измерений необходимых для определения постоянных коэффициентов уравнения, требуемых для расчета.

Набор измерительного оборудования для реализации предложенного способа должен включать приборы для измерения следующих величин: геометрических размеров, массы щетки, энергии искрения в относительных единицах, профиля коллектора, тока якоря, частоты вращения ротора и силы нажатия пружины.

По проведенным испытаниям возможно формирование базы данных со значениями коэффициентов Кф, Кэк, Кэр для различных типов двигателей, что позволит упростить в дальнейшем процесс определения ресурса работы щеток тяговых коллекторных электродвигателей для типовых электродвигателей с уже известными значениями данных коэффициентов.

Полученные в результате эксперимента коэффициенты имеют однозначные значения, что исключает субъективный подход при их определении и, следовательно, повышает точность определения ресурса работы щеток тяговых коллекторных электродвигателей.

Источники информации:

1. Патент на изобретение RU 2548020 С2, 05.07.2013, МПК H01R 39/58, 2013.

2. Качин, О.С. Увеличение ресурса скользящего контакта электрических машин: Монография [Текст] / О.С. Качин, С.И. Качин // LAP LAMBERT Academic Publishing, 2012. - С. 87-91).

3. Харламов, В.В. Методы и средства диагностирования технического состояния коллекторно-щеточного узла тяговых электродвигателей и других коллекторных машин постоянного тока: Монография [Текст] / В.В. Харламов. - Омск, 2002. - 233 с.

4. Харламов, В.В. Оценка влияния профиля коллектора машины постоянного тока на работу скользящего контакта / В.В. Харламов, Д.И. Попов, М.Ф. Байсадыков // Омский научный вестник. - 2016. - Вып. 4 (148). - С. 62-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточного ресурса электрощеток тягового электродвигателя | 2021 |

|

RU2757784C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ИСПЫТАНИЙ ЩЕТОК ТЯГОВЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2095895C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА ЩЕТОК И РАБОТЫ ЩЕТОЧНО-КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2548020C2 |

| СПОСОБ КОНТРОЛЯ И ВИЗУАЛИЗАЦИИ РАБОТЫ ЩЕТОЧНО-КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОГО ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 2013 |

|

RU2536669C1 |

| ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2274935C1 |

| Щеточно-коллекторный узел | 1990 |

|

SU1815710A1 |

| Щеткодержатель для электрическойМАшиНы | 1979 |

|

SU813565A1 |

| Щеточный узел электрической машины | 1987 |

|

SU1534576A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОММУТАЦИИ СЕКЦИЙ КОЛЛЕКТОРНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2363008C1 |

| ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2150772C1 |

Изобретение относится к области электротехники и может быть применено в качестве способа для определения остаточного ресурса щеток тяговых коллекторных электрических двигателей. Способ основан на сравнении соотношения длины щетки с допустимой, при этом расчет производится в зависимости от основных параметров режима работы двигателя (частоты вращения n, силы нажатия на щетку Nср.щ, тока щетки lщ, энергии искрения Wи), при которых расчет постоянных коэффициентов составляющих износа производится из данных трех экспериментов с измерением каждой составляющей износа в отдельности, а также учета воздействия профиля коллектора на процесс изнашивания щеток, что позволяет повысить точность расчета ресурса работы без применения дополнительного оборудования. 1 ил.

Способ определения ресурса щеток тяговых коллекторных электродвигателей, при котором сравнивают длину щеток  с предельным значением

с предельным значением  , отличающийся тем, что скорость изнашивания щеток определяется исходя из заданных средних значений параметров режима работы (частоты вращения n, силы нажатия на щетку Nср.щ, тока щетки Iщ, энергии искрения Wи) по выражению

, отличающийся тем, что скорость изнашивания щеток определяется исходя из заданных средних значений параметров режима работы (частоты вращения n, силы нажатия на щетку Nср.щ, тока щетки Iщ, энергии искрения Wи) по выражению  , в котором для определения постоянных коэффициентов Кф, Кэк, Кэр выполняют следующие три эксперимента с измерением: только интенсивности фрикционного износа щетки ΔИф за время Δt (при отсутствии тока Iщ=0 и искрения Wи=0), что позволяет найти

, в котором для определения постоянных коэффициентов Кф, Кэк, Кэр выполняют следующие три эксперимента с измерением: только интенсивности фрикционного износа щетки ΔИф за время Δt (при отсутствии тока Iщ=0 и искрения Wи=0), что позволяет найти  интенсивности фрикционного и электрокоррозионного износа щетки (ΔИФ+ΔИэк) за время Δt при наличии тока Iщ и при отсутствии искрения {Wи=O), что позволяет найти

интенсивности фрикционного и электрокоррозионного износа щетки (ΔИФ+ΔИэк) за время Δt при наличии тока Iщ и при отсутствии искрения {Wи=O), что позволяет найти  интенсивности фрикционного, электрокоррозионного и электроэрозионного износа щетки (ΔИФ+ΔИэк+ΔИэр) за время Δt при наличии тока Iщ и искрения, что позволяет найти

интенсивности фрикционного, электрокоррозионного и электроэрозионного износа щетки (ΔИФ+ΔИэк+ΔИэр) за время Δt при наличии тока Iщ и искрения, что позволяет найти  расчет

расчет  осуществляется с учетом вероятности распределения давления в контакте P(Nщ), найденной из математической модели механического взаимодействия щетки с профилем коллектора; расчет остаточного ресурса работы щетки определяется по выражению

осуществляется с учетом вероятности распределения давления в контакте P(Nщ), найденной из математической модели механического взаимодействия щетки с профилем коллектора; расчет остаточного ресурса работы щетки определяется по выражению

| СПОСОБ КОНТРОЛЯ ИЗНОСА ЩЕТОК И РАБОТЫ ЩЕТОЧНО-КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2548020C2 |

| Щеточный узел электрической машины | 1987 |

|

SU1534576A1 |

| Воздухораспределитель локомотивного тормоза | 1946 |

|

SU72791A2 |

| Узел токосъема электрической машины | 1987 |

|

SU1536463A1 |

| Устройство для контроля износа щетки | 1990 |

|

SU1809481A1 |

| US 3590298 A1, 29.06.1971 | |||

| US 6633104 B1, 14.10.2003. | |||

Авторы

Даты

2019-01-16—Публикация

2017-07-18—Подача