Предлагаемое изобретение относится к автоматизированному контролю и диагностике коллекторных электрических машин.

Известны способы контроля износа щеток и работы щеточно-коллекторного узла электрической машины, при которых сравнивают длину щеток с предельным значением, при достижении которого формируется контрольный сигнал и производится замена щеток (авт. свид. СССР №860187, МПК H01R 39/58, 1981; авт. свид. СССР №1809481, МПК H01R 39/58, 1993). При использовании известных способов рабочая длина щетки измеряется с помощью специального встроенного датчика предельного износа электрической щетки.

Известные способы позволяют контролировать рабочую длину щеток электрической машины и принимать меры по их замене при достижении предельного износа. При этом не производится определение остаточного ресурса щеток в процессе работы и качества работы щеточно-коллекторного узла.

Следовательно, недостатками известных способов являются ограниченные функциональные возможности и низкая надежность контроля.

Из известных технических решений наиболее близким к предлагаемому по достигаемому результату является способ контроля износа щеток и работы щеточно-коллекторного узла электрической машины, при котором сравнивают длину щеток с предельным значением, при достижении которого формируют контрольный сигнал (Siemens. DC motors. Catalog DA 12. 2008. - Nurnberg, Germany. - 2008, p. 2/6).

При реализации известного способа во время работы машины непрерывно производится сравнение рабочей длины щеток с предельным значением, при достижении которого формируется контрольный сигнал. При формировании контрольного сигнала допускается работа машины с установленными щетками в течение 500…1000 часов. При этом не производится оценивание качества работы щеточно-коллекторного узла, также не производится определение остаточного ресурса щеток в течение всего времени их работы.

Таким образом, недостатками известного способа являются ограниченные функциональные возможности и низкая надежность контроля.

Цель предлагаемого изобретения - расширение функциональных возможностей путем организации непрерывного контроля остаточного ресурса щеток и повышение надежности контроля.

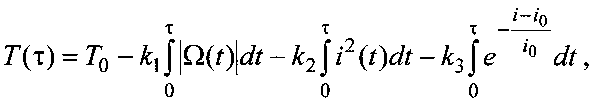

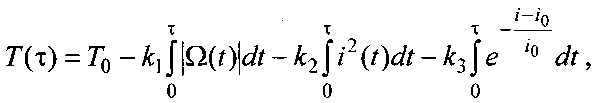

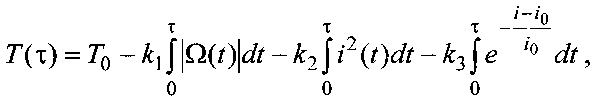

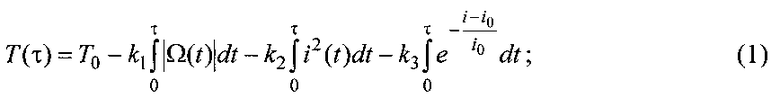

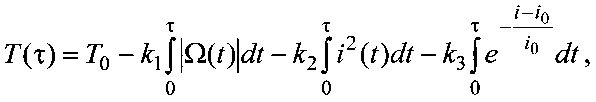

Поставленная цель достигается тем, что в известном способе контроля износа щеток и работы щеточно-коллекторного узла электрической машины, при котором сравнивают длину щеток с предельным значением, при достижении которого формируют контрольный сигнал, дополнительно измеряют полное время τ работы щеток с начала эксплуатации, ток якорной обмотки i и угловую скорость ротора Ω, вычисляют остаточный ресурс щеток по формуле

где Т0 - номинальный ресурс щеток, k1, k2 и k3 - весовые коэффициенты, равные расчетным коэффициентам ресурсного изнашивания щеток, i0 - ток холостого хода электрической машины,

и фиксируют время полной работы щеток до формирования контрольного сигнала.

По сравнению с наиболее близким аналогичным техническим решением предлагаемое решение имеет следующие новые признаки:

- измеряют полное время τ работы щеток с начала эксплуатации;

- измеряют ток якорной обмотки i;

- измеряют угловую скорость ротора Ω;

- вычисляют остаточный ресурс щеток по формуле

где Т0 - номинальный ресурс щеток, k1, k2 и k3 - весовые коэффициенты, равные расчетным коэффициентам ресурсного изнашивания щеток, i0 - ток холостого хода электрической машины,

- фиксируют время полной работы щеток до формирования контрольного сигнала.

Следовательно, заявляемое техническое решение соответствует требованию «новизна».

По каждому из отличительных признаков проведен поиск известных технических решений в области электротехники, автоматики, контроля и диагностики.

Операция измерения полного времени τ работы щеток с начала эксплуатации, тока якорной обмотки i и угловой скорость ротора Q в известных способах аналогичного назначения не обнаружена.

Операция вычисления остаточного ресурса щеток по формуле

где Т0 - номинальный ресурс щеток, k1, k2 и k3 - весовые коэффициенты, равные расчетным коэффициентам ресурсного изнашивания щеток, i0 - ток холостого хода электрической машины,

в известных способах аналогичного назначения не обнаружена.

Операция: фиксируют время полной работы щеток до формирования контрольного сигнала, в известных способах аналогичного назначения не обнаружена.

Таким образом, указанные признаки обеспечивают заявляемому техническому решению соответствие требованию «существенные отличия».

При реализации предлагаемого технического решения обеспечивается расширение функциональных возможностей способа путем организации непрерывного контроля остаточного ресурса щеток электрической машины, а также повышение надежности контроля. В процессе работы электрической машины непрерывно производится моделирование работы щеточно-коллекторного узла на основании измеренных тока i, угловой скорости Ω и полного времени τ работы щеток от момента начала эксплуатации и вычисление их остаточного ресурса. Одновременно производится контроль рабочей длины щеток с помощью встроенного датчика. При уменьшении длины щетки до порогового значения происходит формирование контрольного сигнала. При этом фиксируется значение полного времени работы щеток, за которое был исчерпан ресурс их работы.

Следовательно, заявляемое техническое решение соответствует требованию «положительный эффект».

Сущность предлагаемого изобретения заключается в следующем. В процессе работы электрической машины непрерывно производится моделирование работы щеточно-коллекторного узла на основании измеренных тока i, угловой скорости Ω и полного времени τ работы щеток от момента начала их эксплуатации и вычисление их остаточного ресурса. Одновременно производится контроль рабочей длины щеток с помощью встроенного датчика. При уменьшении длины щетки до порогового значения происходит формирование контрольного сигнала и фиксация времени полной работы щеток до формирования контрольного сигнала.

Износ щеток определяется двумя составляющими - механической и электрической.

Механический износ щеток вызывается трением истирания или «отрыва» частиц с поверхности контакта. Трение пропорционально силе, перпендикулярной к поверхности контакта. В случае если эта сила постоянна, механический износ щеток пропорционален интегралу от угловой скорости ротора электрической машины.

Электрический износ является результатом сопротивления скольжению между углеродной щеткой и контактной поверхностью. Если окисная пленка загрязнена пылью, маслом, частицами дыма или коррозионно-активными веществами, причем все они обладают плохой проводимостью, контактное сопротивление щетка - коммутатор увеличивается. Отделение воздухом, с высоким сопротивлением, щетки от поверхности контакта является наиболее очевидным условием причины износа и электрической дуги. Независимо от причины протекание тока через высокое сопротивление приведет к высокой энергии, высокой температуре разрушительной дуги и, тем самым, к быстрому износу щетки и контактной поверхности. Степень износа непосредственно связана с потерями i2R в переходном сопротивлении щетка - коллектор. Важно отметить, что в то время как механическое изнашивание является главной причиной истирания материала щетки, износ также состоит в эрозии как щетки, так и контактной поверхности. Поэтому электрический износ может вызвать более серьезные проблемы, вплоть до пробоев и прогорания с высокой стоимостью ущерба.

Другой причиной износа щеток является недостаточная загрузка машины. Если машина загружена недостаточно, температура ротора остается невысокой. То же самое происходит в случае интенсивного обдува при нормальной нагрузке. В таких случаях патина является плохо проводящей, и передача тока осуществляется, главным образом, по перемычкам спекания. Температура в этих маленьких перемычках настолько высока, что металл ротора начинает испаряться, и тончайшие металлические частицы оседают на поверхности щеток, и выглядят они как, так называемые, медные «узелки». Коэффициент трения при этом увеличивается (Лившиц П.С. Скользящий контакт электрических машин (свойства, характеристики, эксплуатация). - М., Энергия, 1974. - 272 с). Причиной образования бороздок являются катодные щетки, поскольку для возбуждения ионов меди играет роль направление электрических полей.

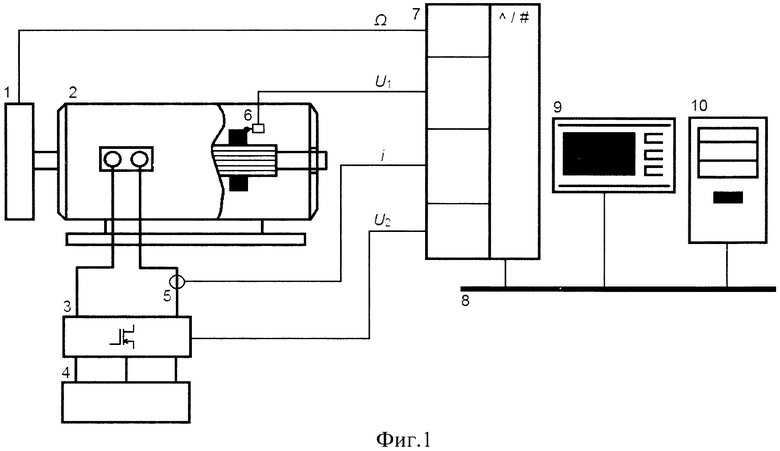

На фиг. 1 показан пример схемы контроля износа щеток и работы щеточно-коллекторного узла электрической машины (двигателя), при реализации предлагаемого способа. На фиг. 1 обозначено: 1 - датчик угловой скорости ротора; 2 - коллекторная электрическая машина; 3 - преобразователь напряжения; 4 - питающая электрическая сеть; 5 - датчик тока якорной обмотки; 6 - датчик предельного значения рабочей длины щетки; 7 - контроллер; 8 - шина данных; 9 - панель оператора; 10 - компьютер. Схема электропитания обмотки возбуждения электрической машины для упрощения чертежа не показана.

Работа схемы контроля износа щеток и работы щеточно-коллекторного узла электрической машины происходит следующим образом. Сигналы с датчиков угловой скорости ротора 1, тока якорной обмотки 5, датчика предельного значения длины щеток 6 и логического выхода преобразователя 3 поступают на входы контроллера 7.

Контроллер 7 выполняет следующие функции:

- аналого-цифровое преобразование сигналов угловой скорости и тока, поступающих с выходов соответствующих датчиков 1 и 5;

- вычисление полного времени работы электрической машины в соответствии с сигналом, поступающим от преобразователя 3;

- вычисление остаточного ресурса щеток по формуле

- при формировании контрольного сигнала с выхода датчика предельной длины щеток запоминает значения полного времени работы τ1, от начала эксплуатации до предельного износа щеток, и остаточного ресурса Т(τ1).

В формуле (1) для вычисления остаточного ресурса щеток слагаемые в правой части имеют следующий смысл:

- T0 - полный номинальный ресурс работы щеток, соответствующий техническим условиям;

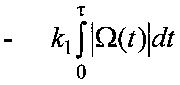

- составляющая, характеризующая механическое изнашивание щеток;

- составляющая, характеризующая механическое изнашивание щеток;

- составляющая, характеризующая электрическое изнашивание щеток;

- составляющая, характеризующая электрическое изнашивание щеток;

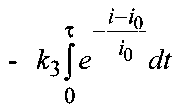

- составляющая, характеризующая изнашивание щеток при малых токах;

- составляющая, характеризующая изнашивание щеток при малых токах;

- k1 - коэффициент, характеризующий механический износ щетки вследствие трения при движении коллектора относительно щетки. Он определяется в соответствии с ГОСТом Р МЭК 773-96 и равен средней интенсивности линейного износа щеток (отношению линейного износа к длине пройденного щеткой пути по поверхности скольжения, м/м). Количественные данные интенсивности износа указываются в технических данных щеток и справочной литературе (например: Лившиц П.С.Скользящий контакт электрических машин (свойства, характеристики, эксплуатация). - М., Энергия, 1974. - 272 с);

- k2 - коэффициент, характеризующий электрический износ щетки вследствие протекания тока и коммутации. Износ щетки зависит от удельной мощности, выделяющейся на единице длины края щетки, и характеризуется показателем коммутационной напряженности машины. Приближенно этот коэффициент определяется по формуле

где eк - показатель коммутационной напряженности машины (Лившиц П.С. Щетки электрических машин. - М., Энергоатомиздат, 1989. - С. 25-28);

eк0 - минимальное значение показателя коммутационной напряженности;

Iн - номинальный ток якорной обмотки;

Tн - номинальный срок службы щеток.

В соответствии с формулой (2) при минимальной коммутационной напряженности электрический износ щеток практически отсутствует. При увеличении коммутационной напряженности износ щеток возрастает в 3…10 раз по сравнению с обычным механическим износом;

- k3 - коэффициент, характеризующий износ щетки вследствие увеличения коэффициента трения при малых токах. Он приближенно определяется как произведение коэффициента интенсивности износа щеток kи (м/с или мм/час) на разность коэффициента трения при токе холостого хода и номинальном токе Δkт, т.е. k3=kиΔkт. Коэффициент kи, характеризующий механический износ щеток при работе двигателя определяется по справочным данным (например: Лившиц П.С. Скользящий контакт электрических машин (свойства, характеристики, эксплуатация). - М., Энергия, 1974. - 272 с). Величина Δkт определяется также по справочным данным (например: Лившиц П.С. Скользящий контакт электрических машин (свойства, характеристики, эксплуатация). - М., Энергия, 1974. - С. 51-56).

Данные о полном времени работы τ, величине остаточного ресурса T(τ1) и моменте τ1, формирования контрольного сигнала по шине 8 передаются в компьютер 10 для регистрации и хранения и отображаются с помощью монитора 9.

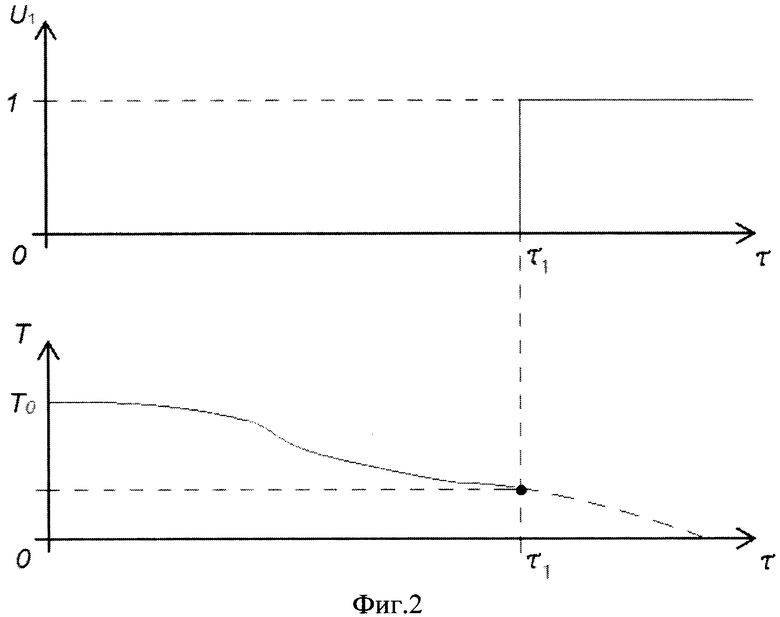

На фиг. 2 показаны временные диаграммы работы системы. Здесь U1 - выходной сигнал устройства контроля длины щеток, U2 - выходной сигнал преобразователя 3, сигнализирующий о включенном состоянии электрической машины; Ue - сигнал, соответствующий уровню логической единицы; T(τ) - остаточный ресурс щеток. На диаграммах показан процесс контроля с учетом отключений электрической машины (U2=0).

При работе электрической машины 2 непрерывно происходит вычисление остаточного ресурса T(τ). Текущее значение регистрируется в памяти компьютера 10 и отображается на экране монитора 9. При срабатывании датчика предельной длины щеток происходит формирование контрольного сигнала. При этом в контроллере 7 запоминаются время полной работы щеток до исчерпания ресурса τ1 и расчетное значение остаточного ресурса Т(τ1) в момент формирования контрольного сигнала.

Время полной работы щеток до исчерпания ресурса τ1 и расчетное значение остаточного ресурса T(τ1) характеризуют работу щеточно-коллекторного узла. Если T(τ1)≈0 или T0≈τl это означает, что эксплуатация щеточно-коллекторного узла соответствует нормативным требованиям, износ щеток не превышает предусмотренного техническими условиями. Если T(τ1)>0 или Т0>τ1, это означает, что работа щеточно-коллекторного узла происходила с нарушениями нормативных требований, что привело к ускоренному износу щеток. Если T(τ1)<0 или Т0<τ1, это означает, что работа щеточно-коллекторного узла происходила в благоприятном режиме, способствовавшем сохранению щеток. Значения Т(τ1) или Т0-τ1, служат количественными характеристиками реального износа щеток по сравнению с нормативным.

Таким образом, предлагаемый способ обеспечивает расширение функциональных возможностей путем организации непрерывного контроля остаточного ресурса щеток и повышение надежности контроля.

Следовательно, использование в известном способе контроля износа щеток и работы щеточно-коллекторного узла электрической машины, при котором сравнивают длину щеток с предельным значением, при достижении которого формируют контрольный сигнал, операций по дополнительному измерению полного времени τ работы щеток от начала их эксплуатации, тока якорной обмотки i и угловой скорости ротора Ω, вычисления остаточного ресурса щеток по формуле

расширяет функциональные возможности способа путем организации непрерывного контроля остаточного ресурса щеток и повышает надежность контроля.

Использование предлагаемого способа в электроприводах, а также при автоматизированном контроле и диагностике коллекторных электрических машин будет способствовать повышению надежности и качества работы электрооборудования.

Изобретение относится к автоматизированному контролю и диагностике коллекторных электрических машин и обеспечивает расширение функциональных возможностей путем организации непрерывного контроля остаточного ресурса и определения качества работы щеточно-коллекторного узла и повышение надежности контроля. В процессе работы электрической машины (2) непрерывно производится моделирование работы щеточно-коллекторного узла на основании измеренных тока, угловой скорости и полного времени работы щеток от момента начала эксплуатации и вычисление остаточного ресурса щеток по математической зависимости. Одновременно производится контроль рабочей длины щеток с помощью встроенного датчика (6). При уменьшении длины щетки до предельного значения происходит формирование контрольного сигнала. При этом с помощью контроллера (7) фиксируется значение полного времени работы щеток, при котором произошло исчерпание ресурса их работы. Техническим результатом является повышение надежности контроля. 2 ил.

Способ контроля износа щеток и работы щеточно-коллекторного узла электрической машины, при котором сравнивают длину щеток с предельным значением, при достижении которого формируют контрольный сигнал, отличающийся тем, что дополнительно измеряют полное время τ работы щеток от начала эксплуатации, ток якорной обмотки i и угловую скорость ротора Ω, вычисляют остаточный ресурс щеток по формуле  где Т0 - номинальный ресурс щеток, k1, k2 и k3 - весовые коэффициенты, равные расчетным коэффициентам ресурсного изнашивания щеток, i0 - ток холостого хода электрической машины, и фиксируют время полной работы щеток до формирования контрольного сигнала.

где Т0 - номинальный ресурс щеток, k1, k2 и k3 - весовые коэффициенты, равные расчетным коэффициентам ресурсного изнашивания щеток, i0 - ток холостого хода электрической машины, и фиксируют время полной работы щеток до формирования контрольного сигнала.

| Устройство для контроля износа щетки | 1990 |

|

SU1809481A1 |

| Индуктивный измеритель износа щетки электрической машины | 1979 |

|

SU860187A2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ИЗНОСА ЩЕТОК | 0 |

|

SU256044A1 |

| Способ контроля качества электрического контактирования скользящих контактов с его восстановлением без демонтажа контактного узла | 1977 |

|

SU868628A1 |

| Воздухораспределитель локомотивного тормоза | 1946 |

|

SU72791A2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНТЕРОСОРБЕНТА | 1996 |

|

RU2112518C1 |

| US 6633104 B1, 14.10.2003 | |||

Авторы

Даты

2015-04-10—Публикация

2013-07-05—Подача