ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализатору–абсорберу NOx для двигателя, работающего на обедненной смеси, и к выхлопной системе для двигателя, работающего на обедненной смеси, содержащей катализатор–абсорбер NOx. Настоящее изобретение также относится к способу использования катализатора–абсорбера NOx для очистки выхлопных газов двигателя, работающего на обедненной смеси.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Двигатели, работающие на обедненной смеси, такие как дизельные двигатели, производят выбросы выхлопных газов, которые обычно содержат по меньшей мере четыре класса загрязняющих веществ, которые законодательно регламентированы межправительственными организациями во всем мире: монооксид углерода (СО), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM).

Существуют различные устройства снижения токсичности выхлопов для обработки оксидов азота (NOx). Эти устройства включают, например, катализатор селективного каталитического восстановления (SCR), фильтр–катализатор селективного каталитического восстановления (SCRF™), катализатор обедненных NOx [например, углеводородный (HC) SCR–катализатор], ловушку обедненных NOx (LNT) [также известную как катализатор накопления NOx (NSC) или катализатор–адсорбер NOx (NAC)] и пассивный адсорбер NOx (PNA).

SCR–катализаторы или SCRF™–катализаторы обычно достигают высокой эффективности обработки NOx путем восстановления после достижения своей эффективной рабочей температуры. Однако эти катализаторы или устройства могут быть относительно неэффективными ниже своей эффективной рабочей температуры, например, когда двигатель был запущен в холодном состоянии (период «холодного запуска») или работал на холостом ходу в течение длительного периода.

Другим распространенным типом устройства снижения токсичности выхлопов для уменьшения или предотвращения выбросов NOx является ловушка обедненных NOx (LNT). Во время нормальной работы двигатель, работающий на обедненной смеси, производит выбросы выхлопных газов, имеющие «обедненный» состав. LNT способен накапливать или улавливать оксиды азота (NOx), которые присутствуют в «обедненных» выбросах выхлопных газов. LNT накапливает или улавливает NOx, присутствующие в выбросах выхлопных газов, в результате химической реакции между NOx и компонентом накопления NOx в LNT с образованием неорганического нитрата. Количество NOx, которое может быть накоплено с помощью LNT, ограничено количеством присутствующего компонента накопления NOx. В конечном счете, необходимо будет высвобождать накопленный NOx из компонента накопления NOx LNT, в идеале, когда расположенный ниже по потоку SCR– или SCRF™–катализатор достигнет своей эффективной рабочей температуры. Высвобождение накопленного NOx из LNT обычно достигается за счет работы двигателя на обедненной смеси в обогащенных условиях, с получением выхлопных газов, имеющих «обогащенный» состав. В этих условиях неорганические нитраты компонента накопления NOx разлагаются с преобразованием NOx. Это требование продувки LNT в обогащенных условиях является недостатком этого типа устройства снижения токсичности выхлопов, поскольку оно влияет на экономию топлива транспортного средства и увеличивает количество углекислого газа (CO2) за счет сжигания дополнительного топлива. LNT также имеют тенденцию проявлять плохую эффективность накопления NOx при низких температурах.

Относительно новым типом устройства снижения токсичности выхлопов для NOx является пассивный адсорбер NOx (PNA). PNA способны накапливать или адсорбировать NOx при относительно низких температурах выхлопных газов (например, менее 200°C), обычно путем адсорбции, и высвобождать NOx при более высоких температурах. Механизм накопления и высвобождения NOx из PNA является контролируемым термически, в отличие от LNT, которые требуют обогащенной продувки для высвобождения накопленного NOx.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте изобретения предлагается катализатор–абсорбер NOx для очистки выхлопных газов дизельного двигателя, содержащий:

первую область, содержащую материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор, где молекулярно–ситовый катализатор содержит благородный металл и первое молекулярное сито, и где первое молекулярное сито содержит благородный металл;

вторую область, содержащую материал для восстановления диоксида азота, включающий, по меньшей мере, один неорганический оксид; и

субстрат, имеющий впускной конец и выпускной конец;

причем указанная вторая область по существу не содержит металлов платиновой группы.

Во втором аспекте изобретение также предлагает выхлопную систему для двигателя на обедненной смеси, такого как дизельный двигатель. Выхлопная система содержит катализатор–абсорбер NOx по изобретению и устройство снижения токсичности выхлопов.

В третьем аспекте изобретение предлагает транспортное средство, содержащее двигатель, работающий на обедненной смеси, и либо катализатор–абсорбер NOx, либо выхлопную систему по изобретению.

В четвертом аспекте изобретение предлагает способ очистки выхлопных газов двигателя, работающего на обедненной смеси, включающий либо контактирование выхлопных газов с катализатором–абсорбером NOx по изобретению, либо пропускание выхлопных газов через выхлопную систему по изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

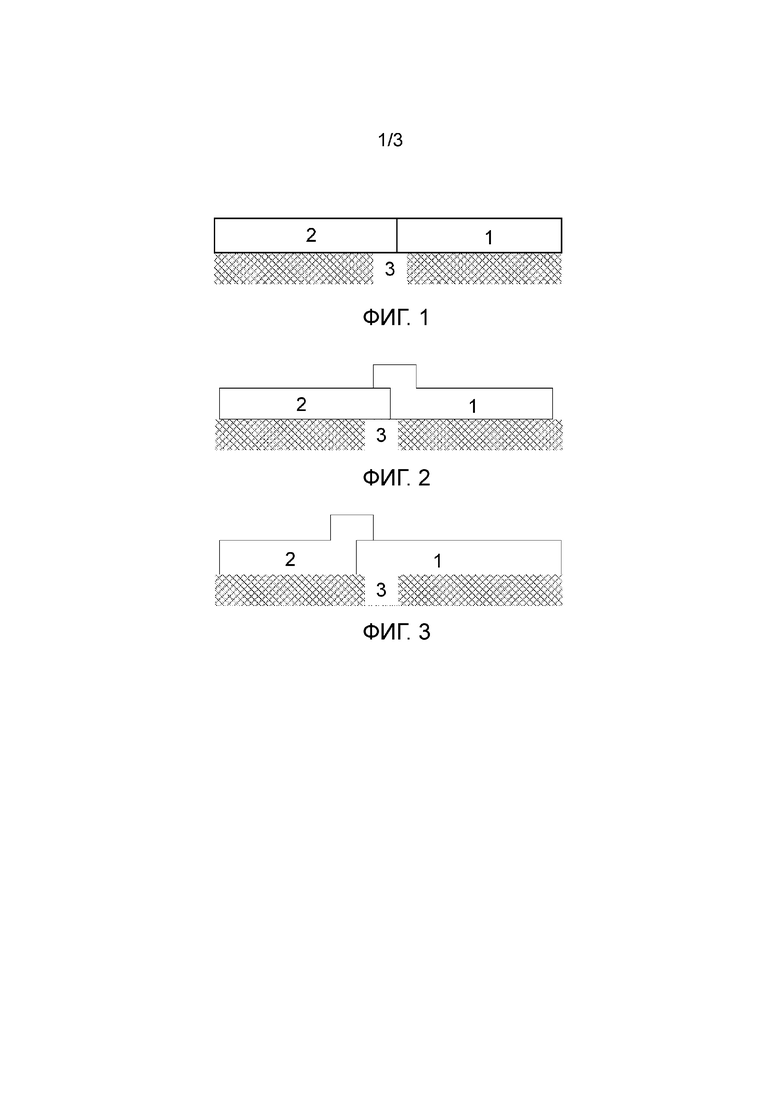

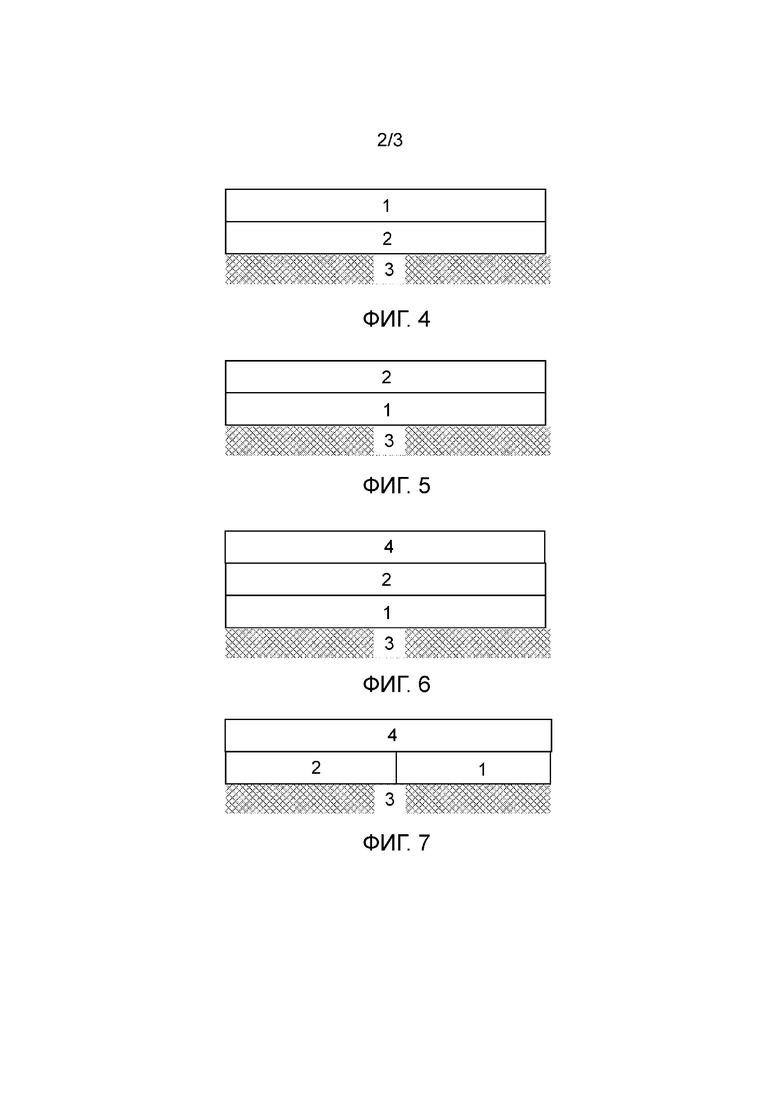

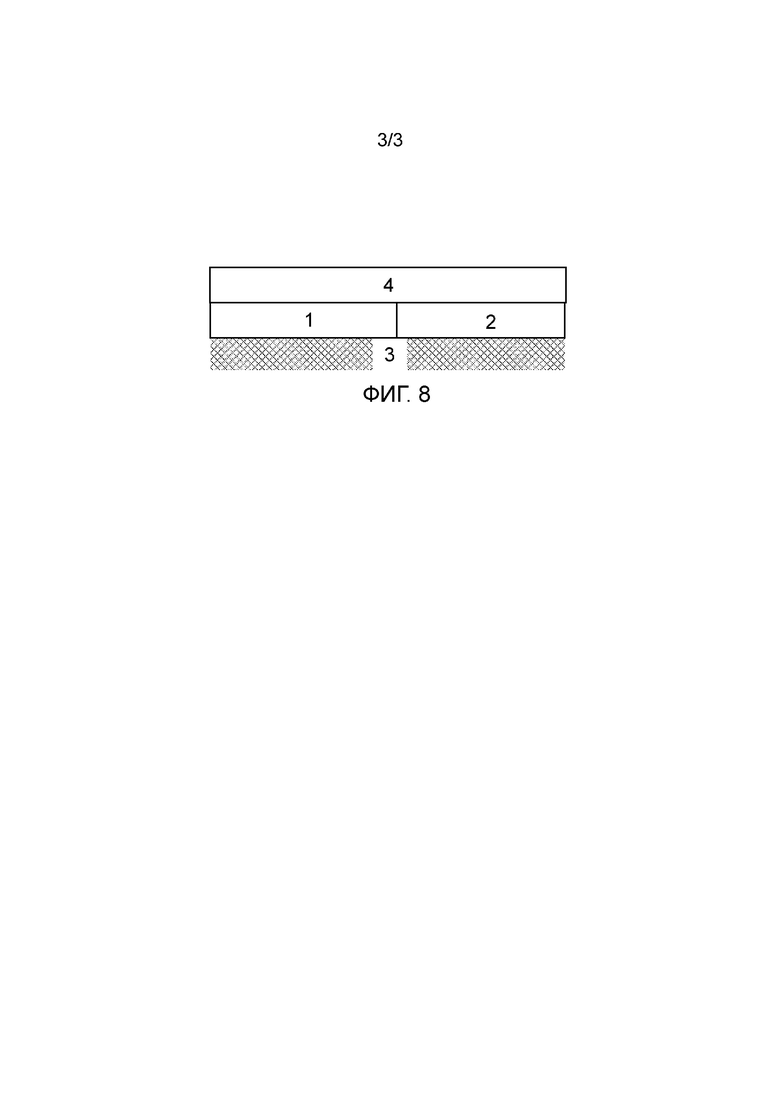

На фиг.1 – фиг.8 представлены схематические изображения катализаторов–абсорберов NOx по изобретению.

На фиг.1 показан катализатор–абсорбер NOx, имеющий первую область (1), содержащую материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор, и вторую область (2), содержащую материал для восстановления диоксида азота; обе из которых расположены на субстрате (3), имеющем впускной конец и выпускной конец. Вторая область (2) находится выше по потоку (в направлении потока газа в процессе использования) от первой области (1).

На фиг.2 показан катализатор–абсорбер NOx, имеющий первую область (1), содержащую материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор, и вторую область/зону (2), содержащую материал для восстановления диоксида азота. Существует перекрытие между первой областью и второй областью/зоной. Часть первой области расположена на второй области/зоне. Как первая область, так и вторая область/зона расположены на субстрате (3).

На фиг.3 показан катализатор–абсорбер NOx, имеющий первую область (1), содержащую материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор, и вторую область/зону (2), содержащую материал для восстановления диоксида азота. Существует перекрытие между первой областью/зоной и второй областью. Часть второй области расположена на первой области/зоне. Как первая область/зона, так и вторая область расположены на субстрате (3).

На фиг.4 показан катализатор–абсорбер NOx, имеющий первый слой (1), содержащий материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор, расположенный на втором слое (2), содержащем материал для восстановления диоксида азота. Второй слой расположен на субстрате (3).

На фиг.5 показан катализатор–абсорбер NOx, имеющий второй слой (2), содержащий материал для восстановления диоксида азота, расположенный на первом слое (1), содержащем материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор. Первый слой расположен на субстрате (3).

На фиг.6 показан катализатор–абсорбер NOx, имеющий слой (4), содержащий материал дизельного катализатора окисления, расположенный на второй области/слое (2). Вторая область/слой (2) содержит материал для восстановления диоксида азота. Вторая область/слой (2) расположена на первой области/слое (1), содержащей молекулярно–ситовый катализатор. Первая область/слой (1) расположена на субстрате (3).

На фиг.7 показан катализатор–абсорбер NOx, имеющий слой (4), содержащий материал дизельного катализатора окисления, расположенный на первом слое, при этом первый слой содержит первую область (1) и вторую область (2). Первая область (1) содержит материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор. Вторая область (2) содержит материал для восстановления диоксида азота. Первая область (1) расположена ниже по потоку от второй области (2). Первая область (1) и вторая область расположены на субстрате (3).

На фиг.8 показан катализатор–абсорбер NOx, имеющий слой (4), содержащий материал дизельного катализатора окисления, расположенный на первом слое, при этом первый слой содержит первую область (1) и вторую область (2). Первая область (1) содержит материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор. Вторая область (2) содержит материал для восстановления диоксида азота. Первая область (1) расположена ниже по потоку от второй области (2). Первая область (1) и вторая область расположены на субстрате (3).

ОПРЕДЕЛЕНИЯ

Термин «область», используемый в настоящем документе, относится к области покрытия из пористого оксида на субстрате. «Область» может, например, быть расположена или нанесена на субстрат в виде «слоя» или «зоны». Область или расположение покрытия из пористого оксида на субстрате обычно регулируется в процессе нанесения покрытия из пористого оксида на субстрат. «Область» обычно имеет четкие границы или края (т.е. можно отделить одну область от другой области, используя традиционные аналитические методы).

Как правило, «область» имеет по существу одинаковую длину. Указание на «по существу одинаковую длину» в данном контексте относится к длине, которая не отклоняется (например, разница между максимальной и минимальной длиной) более чем на 10%, предпочтительно не отклоняется более чем на 5%, более предпочтительно не отклоняется более чем на 1% от своего среднего значения.

Предпочтительно, чтобы каждая «область» имела по существу одинаковый состав (т.е. отсутствует существенная разница в составе покрытия из пористого оксида при сравнении одной части области с другой частью этой области). По существу одинаковый состав в данном контексте относится к материалу (например, к области), где разница в составе при сравнении одной части области с другой частью области составляет 5% или менее, обычно 2,5% или менее, и наиболее часто 1% или менее.

Термин «зона», используемый в настоящем документе, относится к области, имеющей длину, которая меньше, чем общая длина субстрата, например, ≤ 75% от общей длины субстрата. «Зона» обычно имеет длину (т.е. по существу одинаковую длину) по меньшей мере 5% (например, ≥ 5%) от общей длины субстрата.

Общая длина субстрата представляет собой расстояние между его впускным концом и его выпускным концом (например, противоположными концами субстрата).

Любая ссылка на «зону, расположенную у впускного конца субстрата», используемая в настоящем документе, относится к зоне, расположенной или нанесенной на субстрате, где зона находится ближе к впускному концу субстрата, чем к выпускному концу субстрата. Таким образом, средняя точка зоны (т.е. на половине ее длины) находится ближе к впускному концу субстрата, чем к выпускному концу субстрата. Аналогичным образом, любая ссылка на «зону, расположенную у выпускного конца субстрата», используемая в настоящем документе, относится к зоне, расположенной или нанесенной на субстрате, где зона находится ближе к выпускному концу субстрата, чем к впускному концу субстрата. Соответственно, средняя точка зоны (т.е. на половине ее длины) находится ближе к выпускному концу субстрата, чем к впускному концу субстрата.

Когда субстрат представляет собой фильтр с проточными стенками, то обычно любая ссылка на «зону, расположенную у впускного конца субстрата» относится к зоне, расположенной или нанесенной на субстрате, которая находится:

(а) ближе к впускному концу (например, открытому концу) впускного канала субстрата, чем к закрытому концу (например, заблокированному или закупоренному концу) впускного канала, и/или

(b) ближе к закрытому концу (например, заблокированному или закупоренному концу) выпускного канала субстрата, чем к выпускному концу (например, открытому концу) выпускного канала.

Соответственно, средняя точка зоны (т.е. на половине ее длины) находится (а) ближе к впускному концу впускного канала субстрата, чем к закрытому концу впускного канала, и/или (b) ближе к закрытому концу выпускного канала субстрата, чем к выпускному концу выпускного канала.

Аналогичным образом, любая ссылка на «зону, расположенную у выпускного конца субстрата», когда субстрат представляет собой фильтр с проточными стенками, относится к зоне, расположенной или нанесенной на субстрате, которая находится:

(а) ближе к выпускному концу (например, открытому концу) выпускного канала субстрата, чем к закрытому концу (например, заблокированному или закупоренному) выпускного канала, и/или

(b) ближе к закрытому концу (например, заблокированному или закупоренному концу) впускного канала субстрата, чем к впускному концу (например, открытому концу) впускного канала.

Соответственно, средняя точка зоны (т.е. на половине ее длины) находится (а) ближе к выпускному концу выпускного канала субстрата, чем к закрытому концу выпускного канала, и/или (b) ближе к закрытому концу впускного канала субстрата, чем к впускному концу впускного канала.

Зона может удовлетворять как (а), так и (b), когда покрытие из пористого оксида присутствует в стенке фильтра с проточными стенками (т.е. зона находится внутри стенки).

Термин «покрытие из пористого оксида» хорошо известен в области техники и относится к адгезивному покрытию, которое наносится на субстрат, обычно в процессе получения катализатора.

Термин «благородный металл», используемый в данном описании, обычно относится к металлу, выбранному из группы, состоящей из рутения, родия, палладия, серебра, осмия, иридия, платины и золота. Обычно термин «благородный металл» предпочтительно относится к металлу, выбранному из группы, состоящей из родия, платины, палладия и золота.

Аббревиатура «PGM», используемая в настоящем документе, относится к «металлу платиновой группы». Термин «металл платиновой группы» обычно относится к металлу, выбранному из группы, состоящей из Ru, Rh, Pd, Os, Ir и Pt, предпочтительно металлу, выбранному из группы, состоящей из Ru, Rh, Pd, Ir и Pt. Обычно термин «PGM» предпочтительно относится к металлу, выбранному из группы, состоящей из Rh, Pt и Pd.

Термин «адсорбер», используемый в данном описании, в частности в контексте адсорбера NOx, не следует истолковывать как ограниченный накоплением или улавливанием химического вещества (например, NOx) только посредством адсорбции. Термин «адсорбер», используемый в настоящем документе, является синонимом термина «абсорбер».

Термин «смешанный оксид», используемый в данном описании, обычно относится к смеси оксидов в одной фазе, как традиционно известно в данной области техники. Термин «композитный оксид», используемый в данном описании, обычно относится к композиции оксидов, имеющей более одной фазы, как традиционно известно в данной области техники.

Выражение «состоит по существу», используемое в данном описании, ограничивает объем признака включением указанных материалов и любых других материалов или стадий, которые существенно не влияют на основные характеристики этого признака, как, например, незначительные примеси. Выражение «состоит по существу из» охватывает выражение «состоит из».

Выражение «по существу не содержит», используемое в данном описании со ссылкой на материал, обычно в контексте содержания области, слоя или зоны, означает, что материал содержится в незначительном количестве, таком как ≤5% масс., предпочтительно ≤2% масс., более предпочтительно ≤1% масс. Выражение «по существу не содержит» охватывает выражение «не содержит».

Любая ссылка на количество легирующей добавки, в частности на общее количество, выраженное в % масс., используемая в данном описании, относится к массе материала субстрата или его тугоплавкого оксида металла.

Выражение «по существу не содержит», используемое в данном описании со ссылкой на материал, означает, что материал может присутствовать в незначительном количестве, таком как ≤5% масс., предпочтительно ≤2% масс., более предпочтительно ≤1% масс. Выражение «по существу не содержит» охватывает выражение «не содержит».

Термин «концентрация», используемый в данном описании, относится к величине в единицах г/фут3 на основе массы металла.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Катализатор–абсорбер NOx по изобретению предназначен для использования в качестве пассивного абсорбера NOx (PNA). Катализатор–абсорбер NOx содержит или может состоять по существу из катализатора–абсорбера NOx для очистки выхлопных газов дизельного двигателя, содержащего:

первую область, содержащую материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор, где молекулярно–ситовый катализатор содержит благородный металл и первое молекулярное сито, и где первое молекулярное сито содержит благородный металл;

вторую область, содержащую материал для восстановления диоксида азота, включающий, по меньшей мере, один неорганический оксид; и

субстрат, имеющий впускной конец и выпускной конец;

причем указанная вторая область по существу не содержит металлов платиновой группы.

Как правило, материал, абсорбирующий NOx, представляет собой пассивный катализатор–абсорбер NOx (PNA) (т.е. он имеет активность PNA).

Первая область содержит или может состоять по существу из материала, абсорбирующего NOx. Материал, абсорбирующий NOx, содержит или состоит по существу из молекулярно–ситового катализатора. Молекулярно–ситовый катализатор содержит, состоит по существу из или состоит из благородного металла и молекулярного сита. Молекулярное сито содержит благородный металл. Молекулярно–ситовый катализатор может быть получен способом, описанным в WO 2012/166868.

Благородный металл обычно выбирают из группы, состоящей из палладия (Pd), платины (Pt), родия (Rh), золота (Au), серебра (Ag), иридия (Ir), рутения (Ru) и смесей двух или более из них. Предпочтительно, благородный металл выбирают из группы, состоящей из палладия (Pd), платины (Pt) и родия (Rh). Более предпочтительно благородный металл выбирают из палладия (Pd), платины (Pt) и их смесей. Особенно предпочтительно благородный металл представляет собой палладий (Pd).

Как правило, предпочтительно, чтобы благородный металл содержал или состоял из палладия (Pd) и, необязательно, второго металла, выбранного из группы, состоящей из платины (Pt), родия (Rh), золота (Au), серебра (Ag), иридия (Ir) и рутения (Ru). Предпочтительно благородный металл содержит или состоит из палладия (Pd) и, необязательно, второго металла, выбранного из группы, состоящей из платины (Pt) и родия (Rh). Еще более предпочтительно благородный металл содержит или состоит из палладия (Pd) и необязательно платины (Pt). Более предпочтительно молекулярно–ситовый катализатор содержит палладий (Pd) в качестве единственного благородного металла.

Когда благородный металл содержит или состоит из палладия (Pd) и второго металла, тогда массовое отношение палладия (Pd) ко второму металлу составляет > 1:1. Более предпочтительно массовое отношение палладия (Pd) ко второму металлу составляет > 1:1, и молярное отношение палладия (Pd) ко второму металлу составляет > 1:1.

Молекулярно–ситовый катализатор может дополнительно содержать неблагородный металл. Таким образом, молекулярно–ситовый катализатор может содержать или состоять по существу из благородного металла, первого молекулярного сита и, необязательно, неблагородного металла. Первое молекулярное сито содержит благородный металл и необязательно неблагородный металл.

Неблагородный металл может быть выбран из группы, состоящей из железа (Fe), меди (Cu), марганца (Mn), хрома (Cr), кобальта (Co), никеля (Ni), цинка (Zn) и олова (Sn), а также смесей двух или более из них. Предпочтительно, чтобы неблагородный металл был выбран из группы, состоящей из железа, меди и кобальта, более предпочтительно железа и меди. Еще более предпочтительно неблагородный металл представляет собой железо.

В качестве альтернативы, молекулярно–ситовый катализатор может по существу не содержать неблагородного металла, например, неблагородного металла, выбранного из группы, состоящей из железа (Fe), меди (Cu), марганца (Mn), хрома (Cr), кобальта (Co), никеля (Ni), цинка (Zn) и олова (Sn), а также смесей двух или более из них. Таким образом, молекулярно–ситовый катализатор может не содержать неблагородного металла.

Как правило, предпочтительно, чтобы молекулярно–ситовый катализатор не содержал неблагородного металла.

Может быть предпочтительным, чтобы молекулярно–ситовый катализатор по существу не содержал бария (Ba), более предпочтительно, чтобы молекулярно–ситовый катализатор по существу не содержал щелочноземельного металла. Таким образом, молекулярно–ситовый катализатор может не содержать бария, и предпочтительно молекулярно–ситовый катализатор не содержит щелочноземельного металла.

Первое молекулярное сито обычно состоит из алюминия, кремния и/или фосфора. Молекулярное сито обычно имеет трехмерную структуру (например, каркас) из SiO4, AlO4 и/или PO4, которые соединены общими атомами кислорода. Молекулярное сито может иметь анионный каркас. Заряд анионного каркаса может быть уравновешен катионами, такими как катионы щелочных и/или щелочноземельных элементов (например, Na, K, Mg, Ca, Sr и Ba), катионы аммония и/или протоны.

Как правило, первое молекулярное сито имеет алюмосиликатный каркас, алюмофосфатный каркас или силикоалюмофосфатный каркас. Первое молекулярное сито может иметь алюмосиликатный каркас или алюмофосфатный каркас. Предпочтительно, чтобы первое молекулярное сито имело алюмосиликатный каркас или силикоалюмофосфатный каркас. Более предпочтительно первое молекулярное сито имеет алюмосиликатный каркас.

Если первое молекулярное сито имеет алюмосиликатный каркас, тогда молекулярное сито предпочтительно представляет собой цеолит.

Первое молекулярное сито содержит благородный металл. Благородный металл обычно нанесен на первое молекулярное сито. Например, благородный металл может быть загружен и нанесен на первое молекулярное сито, например, путем ионного обмена. Таким образом, молекулярно–ситовый катализатор может содержать или состоять по существу из благородного металла и первого молекулярного сита, где первое молекулярное сито содержит благородный металл, и где благородный металл загружен и/или нанесен на первое молекулярное сито посредством ионного обмена.

Как правило, первое молекулярное сито может быть металлзамещенным молекулярным ситом (например, металлзамещенным молекулярным ситом, имеющим алюмосиликатный или алюмофосфатный каркас). Металл металлзамещенного молекулярного сита может быть благородным металлом (например, молекулярное сито представляет собой замещенное благородным металлом молекулярное сито). Таким образом, первое молекулярное сито, содержащее благородный металл, может быть замещенным благородным металлом молекулярным ситом. Если молекулярно–ситовый катализатор содержит неблагородный металл, тогда первое молекулярное сито может быть замещенным благородным и неблагородным металлом молекулярным ситом. Во избежание неопределенности термин «металлзамещенный» охватывает термин «прошедший ионный обмен».

Молекулярно–ситовый катализатор обычно содержит, по меньшей мере, 1% масс. (т.е. количество благородного металла молекулярно–ситового катализатора) благородного металла, расположенного внутри пор первого молекулярного сита, предпочтительно по меньшей мере 5% масс., более предпочтительно по меньшей мере 10% масс., например, по меньшей мере 25% масс., еще более предпочтительно по меньшей мере 50% масс.

Молекулярное сито может быть выбрано из мелкопористого молекулярного сита (т.е. молекулярного сита с максимальным размером кольца из 8 тетраэдрических атомов), среднепористого молекулярного сита (т.е. молекулярного сита с максимальным размером кольца из 10 тетраэдрических атомов) и крупнопористого молекулярного сита (т.е. молекулярного сита с максимальным размером кольца из 12 тетраэдрических атомов). Более предпочтительно первое молекулярное сито выбрано из мелкопористого молекулярного сита и среднепористого молекулярного сита.

В первом варианте осуществления молекулярно–ситового катализатора первое молекулярное сито представляет собой мелкопористое молекулярное сито. Мелкопористое молекулярное сито предпочтительно имеет тип каркаса, выбранный из группы, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, STI, THO, TSC, UEI, UFI, VNI, YUG и ZON, а также смесей или сростков любых двух или более из них. Сростки предпочтительно выбирают из KFI–SIV, ITE–RTH, AEW–UEI, AEI–CHA и AEI–SAV. Более предпочтительно, мелкопористое молекулярное сито имеет тип каркаса, который представляет собой STI, AEI, CHA или сросток AEI–CHA. Еще более предпочтительно мелкопористое молекулярное сито имеет тип каракаса, который представляет собой AEI или CHA, в частности AEI.

Предпочтительно мелкопористое молекулярное сито имеет алюмосиликатный каркас или силикоалюмофосфатный каркас. Более предпочтительно, мелкопористое молекулярное сито имеет алюмосиликатный каркас (т.е. первое молекулярное сито представляет собой цеолит), особенно, когда мелкопористое молекулярное сито имеет тип каркаса, который представляет собой STI, AEI, CHA или сросток AEI–CHA, в частности AEI или CHA.

Во втором варианте осуществления молекулярно–ситового катализатора первое молекулярное сито имеет тип каркаса, выбранный из группы, состоящей из AEI, MFI, EMT, ERI, MOR, FER, BEA, FAU, CHA, LEV, MWW, CON и EUO, а также смесей любых двух или более из них.

В третьем варианте осуществления молекулярно–ситового катализатора первое молекулярное сито является среднепористым молекулярным ситом. Среднепористое молекулярное сито предпочтительно имеет тип каркаса, выбранный из группы, состоящей из MFI, FER, MWW и EUO, более предпочтительно MFI.

В четвертом варианте осуществления молекулярно–ситового катализатора первое молекулярное сито является крупнопористым молекулярным ситом. Крупнопористое молекулярное сито предпочтительно имеет тип каркаса, выбранный из группы, состоящей из CON, BEA, FAU, MOR и EMT, более предпочтительно BEA.

В каждом из вариантов осуществления молекулярно–ситового катализатора с первого по четвертый первое молекулярное сито предпочтительно имеет алюмосиликатный каркас (например, первое молекулярное сито представляет собой цеолит). Каждый из указанных выше трехбуквенных кодов представляет собой тип каркаса в соответствии с правилами «Комиссии IUPAC по номенклатуре цеолитов» и/или «Структурной комиссии Международной цеолитной ассоциации».

В любом из вариантов осуществления молекулярно–ситового катализатора с первого по четвертый обычно предпочтительно, чтобы первое молекулярное сито (например, крупнопористое, среднепористое или мелкопористое) имело каркас, который не является сростком по меньшей мере двух различных типов каркасов.

Первое молекулярное сито обычно имеет молярное отношение диоксида кремния к оксиду алюминия (SAR) от 10 до 200 (например, от 10 до 40), такое как от 10 до 100, более предпочтительно от 15 до 80 (например, от 15 до 30). SAR обычно относится к веществу, имеющему алюмосиликатный каркас (например, цеолиту) или силикоалюмофосфатный каркас, предпочтительно алюмосиликатный каркас (например, цеолиту).

Молекулярно–ситовый катализатор в первом, третьем и четвертом вариантах осуществления молекулярно–ситового катализатора (а также для некоторых типов каркасов второго варианта осуществления молекулярно–ситового катализатора), в частности, когда первое молекулярное сито представляет собой цеолит, может иметь инфракрасный спектр, имеющий характерный пик поглощения в диапазоне от 750 см–1 до 1050 см–1 (в дополнение к пикам поглощения самого молекулярного сита). Предпочтительно характерный пик поглощения находится в диапазоне от 800 см–1 до 1000 см–1, более предпочтительно в диапазоне от 850 см–1 до 975 см–1.

Было обнаружено, что молекулярно–ситовый катализатор первого варианта осуществления молекулярно–ситового катализатора обладает предпочтительной активностью пассивного адсорбера NOx (PNA). Молекулярно–ситовый катализатор можно использовать для накопления NOx, когда температуры выхлопных газов относительно низкие, например, вскоре после пуска двигателя, работающего на обедненной смеси. Накопление NOx молекулярно–ситовым катализатором происходит при низких температурах (например, менее 200°C). По мере прогрева двигателя, работающего на обедненной смеси, температура выхлопных газов возрастает, и температура молекулярно–ситового катализатора также будет увеличиваться. Молекулярно–ситовый катализатор будет высвобождать адсорбированные NOX при этих более высоких температурах (например, 200°C или выше).

Также неожиданно было обнаружено, что молекулярно–ситовый катализатор, в частности молекулярно–ситовый катализатор второго варианта осуществления молекулярно–ситового катализатора имеет активность катализатора холодного запуска. Такая активность позволяет сокращать выбросы в период холодного запуска за счет адсорбции NOx и углеводородов (HC) при относительно низких температурах выхлопных газов (например, менее 200°C). Адсорбированные NOx и/или HC могут быть высвобождены, когда температура молекулярно–ситового катализатора близка или превышает эффективную температуру других каталитических компонентов или устройств снижения токсичности выхлопов для окисления NO и/или HC.

Вторая область содержит материал для восстановления диоксида азота, содержащий по меньшей мере один неорганический оксид. По меньшей мере один неорганический оксид предпочтительно представляет собой оксид элементов 2, 3, 4, 5, 13 и 14 групп. По меньшей мере один неорганический оксид предпочтительно выбирают из группы, состоящей из оксида алюминия, диоксида церия, оксида магния, диоксида кремния, диоксида титана, диоксида циркония, диоксида ниобия, оксидов тантала, оксидов молибдена, оксидов вольфрама и смешанных оксидов или композитных оксидов перечисленного. Особенно предпочтительно по меньшей мере один неорганический оксид включает оксид алюминия, диоксид церия или композитный оксид оксида магния/оксида алюминия. Одним особенно предпочтительным неорганическим оксидом является оксид алюминия. В вариантах осуществления, в которых по меньшей мере один неорганический оксид включает оксид алюминия, по меньшей мере один неорганический оксид может состоять по существу из оксида алюминия, и может особенно предпочтительно состоять из оксида алюминия.

Другим особенно предпочтительным неорганическим оксидом является смесь диоксида кремния и оксида алюминия, предпочтительно в массовом соотношении от 1:10 до 10:1, более предпочтительно в массовом соотношении от 1:5 до 5:1, особенно предпочтительно в массовом соотношении от 1:2 до 2:1, например 1:1.

Неорганический оксид предпочтительно не имеет активности в качестве катализатора селективного каталитического восстановления (SCR). Таким образом, неорганический оксид предпочтительно не обладает существенной каталитической активностью в катализе восстановления NOx, например, NO2, азотсодержащим восстановителем, таким как аммиак или его предшественник, или углеводородным восстановителем, таким как топливо из двигателя внутреннего сгорания. Неорганический оксид предпочтительно не выбирают из группы, состоящей из оксида или оксидов хрома (Cr), кобальта (Co), меди (Cu), железа (Fe), марганца (Mn), молибдена (Mo), никеля (Ni), титана (Ti), вольфрама (W), ванадия (V) или комбинации любых двух или более из них, и особенно предпочтительно не выбирают из оксида или оксидов титана (Ti), вольфрама (W), ванадия (V).

По меньшей мере один неорганический оксид может также дополнительно или в качестве альтернативы содержать второе молекулярное сито.

Второе молекулярное сито обычно состоит из алюминия, кремния и/или фосфора. Молекулярное сито обычно имеет трехмерную структуру (например, каркас) из SiO4, AlO4 и/или PO4, которые соединены общими атомами кислорода. Молекулярное сито может иметь анионный каркас. Заряд анионного каркаса может быть уравновешен катионами, такими как катионы щелочных и/или щелочноземельных элементов (например, Na, K, Mg, Ca, Sr и Ba), катионы аммония и/или протоны.

Как правило, второе молекулярное сито имеет алюмосиликатный каркас, алюмофосфатный каркас или силикоалюмофосфатный каркас. Второе молекулярное сито может иметь алюмосиликатный каркас или алюмофосфатный каркас. Предпочтительно, чтобы второе молекулярное сито имело алюмосиликатный каркас или силикоалюмофосфатный каркас. Более предпочтительно второе молекулярное сито имеет алюмосиликатный каркас.

Если второе молекулярное сито имеет алюмосиликатный каркас, тогда молекулярное сито предпочтительно представляет собой цеолит.

Второе молекулярное сито может быть выбрано из мелкопористого молекулярного сита (т.е. молекулярного сита с максимальным размером кольца из 8 тетраэдрических атомов), среднепористого молекулярного сита (т.е. молекулярного сита с максимальным размером кольца из 10 тетраэдрических атомов) и крупнопористого молекулярного сита (т.е. молекулярного сита с максимальным размером кольца из 12 тетраэдрических атомов). Более предпочтительно второе молекулярное сито выбрано из мелкопористого молекулярного сита и среднепористого молекулярного сита.

В одном предпочтительном варианте осуществления второе молекулярное сито является мелкопористым молекулярным ситом. Мелкопористое молекулярное сито предпочтительно имеет тип каркаса, выбранный из группы, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, STI, THO, TSC, UEI, UFI, VNI, YUG и ZON, а также смесей или сростков любых двух или более из них. Сростки предпочтительно выбирают из KFI–SIV, ITE–RTH, AEW–UEI, AEI–CHA и AEI–SAV. Более предпочтительно, мелкопористое молекулярное сито имеет тип каркаса, который представляет собой STI, AEI, CHA или сросток AEI–CHA. Еще более предпочтительно мелкопористое молекулярное сито имеет тип каракаса, который представляет собой AEI или CHA, в частности AEI.

Предпочтительно мелкопористое молекулярное сито имеет алюмосиликатный каркас или силикоалюмофосфатный каркас. Более предпочтительно, мелкопористое молекулярное сито имеет алюмосиликатный каркас (т.е. второе молекулярное сито представляет собой цеолит), особенно, когда мелкопористое молекулярное сито имеет тип каркаса, который представляет собой STI, AEI, CHA или сросток AEI–CHA, в частности AEI или CHA.

В еще одном предпочтительном варианте осуществления второе молекулярное сито имеет тип каркаса, выбранный из группы, состоящей из AEI, MFI, EMT, ERI, MOR, FER, BEA, FAU, CHA, LEV, MWW, CON и EUO, а также смесей любых двух или более из них.

В еще одном предпочтительном варианте осуществления второе молекулярное сито представляет собой среднепористое молекулярное сито. Среднепористое молекулярное сито предпочтительно имеет тип каркаса, выбранный из группы, состоящей из MFI, FER, MWW и EUO, более предпочтительно MFI.

В еще одном предпочтительном варианте осуществления второе молекулярное сито представляет собой крупнопористое молекулярное сито. Предпочтительно крупнопористое молекулярное сито имеет тип каркаса, выбранный из группы, состоящей из CON, BEA, FAU, MOR и EMT, более предпочтительно BEA.

В каждом из этих указанных выше вариантов осуществления второе молекулярное сито предпочтительно имеет алюмосиликатный каркас (например, молекулярное сито представляет собой цеолит). Каждый из указанных выше трехбуквенных кодов представляет собой тип каркаса в соответствии с правилами «Комиссии IUPAC по номенклатуре цеолитов» и/или «Структурной комиссии Международной цеолитной ассоциации».

В каждом из этих указанных выше вариантов осуществления обычно может быть предпочтительно, чтобы второе молекулярное сито (например, крупнопористое, среднепористое или мелкопористое) имело каркас, который не является сростком по меньшей мере двух различных типов каркасов.

Второе молекулярное сито обычно имеет молярное отношение диоксида кремния к оксиду алюминия (SAR) от 10 до 200 (например, от 10 до 40), такое как от 10 до 100, более предпочтительно от 15 до 80 (например, от 15 до 30). SAR обычно относится к веществу, имеющему алюмосиликатный каркас (например, цеолиту) или силикоалюмофосфатный каркас, предпочтительно алюмосиликатный каркас (например, цеолиту).

Второе молекулярное сито предпочтительно не содержит меди (Cu) или железа (Fe). Особенно предпочтительно, чтобы второе молекулярное сито не имело активности в качестве катализатора селективного каталитического восстановления (SCR). Таким образом, второе молекулярное сито предпочтительно не обладает существенной каталитической активностью в катализе восстановления NOx, например, NO2, азотсодержащим восстановителем, таким как аммиак или его предшественник, или углеводородным восстановителем, таким как топливо из двигателя внутреннего сгорания.

Предпочтительные первые неорганические оксиды имеют удельную поверхность в диапазоне 10–1500 м2/г, объемы пор в диапазоне 0,1–4 мл/г и диаметр пор от примерно 10 до 1000 ангстрем. Особенно предпочтительными являются неорганические оксиды с высокой удельной поверхностью, имеющие удельную поверхность более 80 м2/г, например, диоксид церия или оксид алюминия с высокой удельной поверхностью. Другие предпочтительные первые неорганические оксиды включают композитные оксиды оксида магния/оксида алюминия, необязательно дополнительно содержащие церийсодержащий компонент, например, диоксид церия. В таких случаях диоксид церия может присутствовать на поверхности композитного оксида магния/оксида алюминия, например, в виде покрытия.

Предпочтительно по меньшей мере один неорганический оксид содержит неорганический оксид, легированный легирующей добавкой, где легирующая добавка представляет собой элемент, выбранный из группы, состоящей из вольфрама (W), кремния (Si), титана (Ti), лантана (La), празеодима (Pr), гафния (Hf), иттрия (Y), иттербия (Yb) ), самария (Sm), неодима (Nd) и комбинации двух или более из них или их оксида.

Катализатор–абсорбер NOx изобретения может иметь одну из нескольких конфигураций, которые облегчают накопление и высвобождение NOx, и которые могут обеспечить более широкий температурный диапазон для накопления и высвобождения NOx.

В первой конфигурации катализатор–абсорбер NOx содержит, состоит по существу или состоит из первой области и второй области.

Пример первой конфигурации катализатора–абсорбера NOx проиллюстрирован на фиг.1. В конфигурации, проиллюстрированной на фиг.1, катализатор–абсорбер NOx содержит первую зону и вторую зону.

Первая область (1) может быть расположена или нанесена на субстрат (3). Предпочтительно, чтобы первая область была непосредственно расположена или непосредственно нанесена на субстрат (т.е. первая область находится в непосредственном контакте с поверхностью субстрата).

В первой конфигурации первая область может быть первой зоной. Первая зона обычно имеет длину от 10% до 90% от длины субстрата (например, от 10% до 45%), предпочтительно от 15% до 75% от длины субстрата (например, от 15% до 40%), более предпочтительно от 20% до 70% (например, от 30% до 65%, например, от 25% до 45%) от длины субстрата, еще более предпочтительно от 25% до 65% (например, от 35% до 50%).

В первой конфигурации вторая область (2) может быть второй зоной. Вторая зона обычно имеет длину от 10% до 90% от длины субстрата (например, от 10% до 45%), предпочтительно от 15% до 75% от длины субстрата (например, от 15% до 40%), более предпочтительно от 20% до 70% (например, от 30% до 65%, например, от 25% до 45%) от длины субстрата, еще более предпочтительно от 25% до 65% (например, от 35% до 50%).

Первая зона может быть расположена выше по потоку от второй зоны. В качестве альтернативы, первая зона может быть расположена ниже по потоку от второй зоны. Предпочтительно, чтобы вторая зона была расположена выше по потоку от первой зоны, как проиллюстрировано на фиг.1.

Первая зона содержит или состоит по существу из материала, абсорбирующего NOx, содержащего молекулярно–ситовый катализатор. Вторая зона содержит или состоит по существу из материала для восстановления диоксида азота, содержащего по меньшей мере один неорганический оксид.

Когда первая зона расположена выше по потоку от второй зоны, тогда первая зона может быть расположена у впускного конца субстрата, и/или вторая зона может быть расположена у выпускного конца субстрата.

Когда первая зона расположена ниже по потоку от второй зоны, тогда первая зона может быть расположена у выпускного конца субстрата, и/или вторая зона может быть расположена у впускного конца субстрата.

Первая зона может примыкать ко второй зоне. Предпочтительно, первая зона находится в контакте со второй зоной.

Когда первая зона примыкает и/или находится в контакте со второй зоной, – комбинация первой каталитической зоны и второй каталитической зоны может быть расположена или нанесена на субстрат в виде слоя (например, одного слоя). Таким образом, слой (например, единственный слой) может быть сформирован на субстрате, когда первая и вторая зоны примыкают друг к другу или находятся в контакте друг с другом. В такой конфигурации можно избежать проблем, связанных с противодавлением.

Как правило, первая зона и/или вторая зона расположена или нанесена на субстрат. Предпочтительно, первая зона и/или вторая зона расположена непосредственно на субстрате (т.е. первая зона и/или вторая зона находится в контакте с поверхностью субстрата).

Во второй конфигурации катализатор–абсорбер NOx содержит первую область и вторую область. Первая область содержит или состоит по существу из материала, абсорбирующего NOx, содержащего молекулярно–ситовый катализатор. Вторая область содержит или состоит по существу из материала для восстановления диоксида азота, содержащего по меньшей мере один неорганический оксид. Во второй конфигурации первая область перекрывает вторую область (см., например, фиг.2) или же вторая область перекрывает первую область (см., например, фиг.3).

Вторая область может быть непосредственно расположена на субстрате (т.е. вторая область находится в контакте с поверхностью субстрата). Первая область может быть:

(а) расположена или нанесена на вторую область; и/или

(b) расположена непосредственно на субстрате (т.е. первая область находится в контакте с поверхностью субстрата); и/или

(c) в контакте со второй областью (т.е. первая область находится рядом или примыкает ко второй области).

Часть или участок первой области могут быть расположены или нанесены на вторую область (например, первая область может перекрывать вторую область). См., например, конфигурацию, проиллюстрированную на фиг.2. Вторая область может быть второй зоной, и первая область может быть первым слоем или первой зоной.

Когда часть или участок первой области расположен или нанесен на вторую область, – тогда предпочтительно часть или участок первой области расположен непосредственно на второй области (т.е. первая область находится в контакте с поверхностью второй области).

В качестве альтернативы, часть или участок второй области может быть расположен или нанесен на первую область (например, вторая область может перекрывать первую область). См., например, конфигурацию, проиллюстрированную на фиг.3. Первая область может быть первой зоной, и вторая область может быть вторым слоем или второй зоной.

Когда часть или участок второй области расположен или нанесен на первую область, – тогда предпочтительно часть или участок второй области расположен непосредственно на первой области (т.е. вторая область находится в контакте с поверхностью первой области).

Во второй конфигурации первая область может быть расположена выше по потоку от второй области. Например, первая область может быть расположена у впускного конца субстрата, и вторая область может быть расположена у выпускного конца субстрата.

В качестве альтернативы, первая область может быть расположена ниже по потоку от второй области. Например, первая область может быть расположена у выпускного конца субстрата, и вторая область может быть расположена у впускного конца субстрата.

Во второй конфигурации вторая область может быть вторым слоем, и первая область может быть первой зоной, при этом первая зона расположена на втором слое. Предпочтительно первая зона расположена непосредственно на втором слое (т.е. первая зона находится в контакте с поверхностью второго слоя). В качестве альтернативы, первая область может быть первым слоем, и вторая область может быть второй зоной, при этом вторая зона расположена на первом слое. Предпочтительно вторая зона расположена непосредственно на первом слое (т.е. вторая зона находится в контакте с поверхностью первого слоя).

Если первая зона расположена или нанесена на втором слое, – предпочтительно, чтобы вся длина первой зоны была расположена или нанесена на втором слое. Длина первой зоны меньше, чем длина второго слоя. Предпочтительно, чтобы первая зона была расположена на втором слое у выпускного конца субстрата.

Если вторая зона расположена или нанесена на первом слое, – предпочтительно, чтобы вся длина второй зоны была расположена или нанесена на первом слое. Длина второй зоны меньше, чем длина первого слоя. Предпочтительно, чтобы вторая зона была расположена на первом слое у впускного конца субстрата.

В третьей конфигурации катализатор–абсорбер NOx содержит первый слой и второй слой. Первый слой содержит или состоит по существу из материала, абсорбирующего NOx, содержащего молекулярно–ситовый катализатор. Второй слой содержит или состоит по существу из материала для восстановления диоксида азота, содержащего по меньшей мере один неорганический оксид.

Первый слой может быть расположен, предпочтительно непосредственно расположен на втором слое (см., например, конфигурацию, проиллюстрированную на фиг.4). Второй слой может быть расположен на субстрате. Предпочтительно, второй слой расположен непосредственно на субстрате.

В качестве альтернативы, второй слой может быть расположен, предпочтительно непосредственно расположен на первом слое (см., например, конфигурацию, проиллюстрированную на фиг.5). Первый слой может быть расположен на субстрате. Предпочтительно первый слой расположен непосредственно на субстрате. Этот пример третьей конфигурации, т.е. конфигурации, показанной на фиг.5, является особенно предпочтительным.

Конфигурации катализатора–абсорбера NOx по изобретению с первой по третью могут быть предпочтительными, когда материал для восстановления диоксида азота, содержащий по меньшей мере один неорганический оксид, расположен так, чтобы вступать в контакт со всем или большей частью любого входящего выхлопного газа перед материалом, абсорбирующим NOx, содержащим молекулярно–ситовый катализатор (например, когда материал для восстановления диоксида азота, содержащий по меньшей мере один неорганический оксид, находится выше по потоку от материала, абсорбирующего NOx, содержащего молекулярно–ситовый катализатор, и/или в слое над материалом, абсорбирующим NOx, содержащим молекулярно–ситовый катализатор). Вне связи с какой–либо теорией, полагают, что материал для восстановления диоксида азота частично восстанавливает NO2 до NO, что приводит к неожиданно лучшей эффективности накопления NOx в первой области благодаря повышенному сродству NO к материалу, абсорбирующему NOx, содержащему катализатор на основе молекулярного сита. В результате, катализатор в целом имеет улучшенные свойства накопления NOx и более высокую температуру высвобождения NOx. Этот эффект является неожиданным, поскольку в данной области техники принято считать, что эффективность накопления NOx повышается за счет увеличения количества присутствующего NO2, например, путем окисления NO до NO2.

Поэтому катализатор–абсорбер NOx по изобретению может быть предпочтительным в некоторых применениях, например, когда катализатор–абсорбер NOx расположен выше по потоку от катализатора SCR или SCRF™. В таких конфигурациях может быть предпочтительно, чтобы температура высвобождения NOx катализатора–адсорбера NOx по изобретению была выше, чем у традиционных катализаторов–абсорберов NOx, чтобы гарантировать, что NOx не высвобождается из катализатора–поглотителя NOx до тех пор, пока расположенный ниже по потоку SCR– или SCRF™–катализатор не будет иметь достаточно высокую температуру, чтобы быть каталитически активным в восстановлении NOx до N2. Таким образом, катализатор–абсорбер NOx по изобретению может быть особенно предпочтительным для снижения выбросов NOx из потока выхлопных газов, например, потока выхлопных газов двигателя, работающего на обедненной смеси, такого как дизельный двигатель (предпочтительно, дизельный двигатель легкого типа).

Во избежание неопределенности первая область отличается (т.е. отличается по составу) от второй области.

В большинстве случаев, применительно к первой и второй конфигурациям, когда первая область является первой зоной, тогда первая зона обычно имеет длину от 10% до 90% от длины субстрата (например, от 10% до 45%), предпочтительно от 15% до 75% от длины субстрата (например, от 15% до 40%), более предпочтительно от 20% до 70% (например, от 30% до 65%, например, от 25% до 45%) от длины субстрата, еще более предпочтительно от 25% до 65% (например, от 35% до 50%).

Когда вторая область является второй зоной, тогда в большинстве случаев вторая зона имеет длину от 10% до 90% от длины субстрата (например, от 10% до 45%), предпочтительно от 15% до 75% от длины субстрата (например, от 15% до 40%), более предпочтительно от 20% до 70% (например, от 30% до 65%, например, от 25% до 45%) от длины субстрата, еще более предпочтительно от 25% до 65% (например, от 35% до 50%).

В конфигурациях с первой по третью, когда первая область является первым слоем, тогда обычно первый слой проходит по всей длине (т.е. по существу по всей длине) субстрата, в частности по всей длине каналов монолитного субстрата.

Как правило, когда вторая область является вторым слоем, тогда обычно второй слой обычно проходит по всей длине (т.е. по существу по всей длине) субстрата, в частности по всей длине каналов монолитного субстрата.

В конфигурациях с первой по третью первая область предпочтительно по существу не содержит родия и/или компонента накопления NOx, содержащего или состоящего по существу из оксида, карбоната или гидроксида щелочного металла, щелочноземельного металла и/или редкоземельного металла. Более предпочтительно, первая область не содержит родия и/или компонента накопления NOx, содержащего или состоящего по существу из оксида, карбоната или гидроксида щелочного металла, щелочноземельного металла и/или редкоземельного металла. Таким образом, первая область предпочтительно не является областью–ловушкой обедненных NOx (LNT) (т.е. областью, обладающей активностью ловушки обедненных NOx).

Дополнительно или в качестве альтернативы, в конфигурациях с первой по третью вторая область предпочтительно по существу не содержит родия и/или компонента накопления NOx, содержащего или состоящего по существу из оксида, карбоната или гидроксида щелочного металла, щелочноземельного металла и/или редкоземельного металла (за исключением оксида церия (т.е. из второго материала, абсорбирующего NOx)). Более предпочтительно, вторая область не содержит родия и/или компонента накопления NOx, содержащего или состоящего по существу из оксида, карбоната или гидроксида щелочного металла, щелочноземельного металла и/или редкоземельного металла (за исключением оксида церия (т.е. из второго материала, абсорбирующего NOx)). Таким образом, вторая область предпочтительно не является областью– ловушкой обедненных NOx (LNT) (т.е. областью, обладающей активностью ловушки обедненных NOx).

Дополнительно или в качестве альтернативы, в конфигурациях с первой по третью, вторая область по существу не содержит металлов платиновой группы (PGM). Таким образом, вторая область может предпочтительно быть областью, не содержащей PGM, т. е. зоной, не содержащей PGM, или слоем, не содержащим PGM. Вне связи с какой–либо теорией, полагают, что отсутствие PGM во второй области облегчает свойства восстановления диоксида азота неорганического оксида, за счет исключения каталитических металлов, которые могут катализировать окисление NO до NO2.

В четвертой конфигурации изобретения катализатор–абсорбер NOx имеет конфигурацию, определенную в любой из описанных выше конфигураций с первой по третью, и дополнительно содержит область дизельного катализатора окисления (DOC). DOC–область обладает активностью дизельного катализатора окисления. Таким образом, DOC–область способна окислять монооксид углерода (CO) и/или углеводороды (HC) и, опционально, оксид азота (NO).

DOC–область может быть DOC–зоной. DOC–зона обычно имеет длину от 10% до 90% (например, от 10% до 45%) от длины субстрата, предпочтительно от 15% до 75% от длины субстрата (например, от 15% до 40%), более предпочтительно от 20% до 60% (например, от 30% до 55% или от 25% до 45%) от длины субстрата, еще более предпочтительно от 25% до 50% (например, от 25% до 40%).

DOC–область предпочтительно расположена выше по потоку от первой области и второй области. Предпочтительно, чтобы DOC–область была расположена у впускного конца субстрата. Более предпочтительно DOC–область представляет собой DOC–зону, расположенную у впускного конца субстрата.

В качестве альтернативы, DOC–область может быть DOC–слоем. DOC–слой может проходить по всей длине (т.е. по существу по всей длине) субстрата, в частности по всей длине каналов монолитного субстрата.

DOC–слой предпочтительно расположен на первой области и второй области. Таким образом, DOC–слой будет контактировать с входящими выхлопными газами перед первой областью и второй областью.

В особенно предпочтительном примере четвертой конфигурации DOC–область (4) представляет собой DOC–слой или DOC–зону, предпочтительно DOC–слой, расположенный (предпочтительно расположенный непосредственно) на втором слое, содержащем материал для восстановления диоксида азота, содержащий по меньшей мере один неорганический оксид, и второй слой расположен (предпочтительно расположен непосредственно) на первом слое, содержащем материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор. Первый слой расположен на (предпочтительно расположен непосредственно) на субстрате. Эта предпочтительная конфигурация показана на фиг.6.

В дополнительном предпочтительном примере четвертой конфигурации DOC–область (4) представляет собой DOC–слой или DOC–зону, предпочтительно DOC–слой, расположенный (предпочтительно расположенный непосредственно) на по меньшей мере части или участке и первой и второй области, как описано выше. В особенно предпочтительном примере DOC–область представляет собой DOC–слой, расположенный (предпочтительно расположенный непосредственно) на первом слое, при этом указанный первый слой содержит первую область и вторую область. В такой конфигурации первая область (т.е. первая область, содержащая материал, абсорбирующий NOx, содержащий молекулярно–ситовый катализатор) расположена ниже по потоку от второй области (т.е. второй области, содержащей материал для восстановления диоксида азота, включающий по меньшей мере один неорганический оксид). Первая область и вторая область расположены (предпочтительно расположены непосредственно) на субстрате. Эта предпочтительная конфигурация показана на фиг.7 и фиг.8.

Во избежание неопределенности, в конфигурациях, показанных на фиг.7 и фиг.8, DOC–область может быть слоем и/или зоной, как описано ранее в данном документе.

Конфигурация, показанная на фиг.7, в которой вторая область расположена выше по потоку от первой области, является особенно предпочтительной.

Катализатор–абсорбер NOx изобретения, включающий любую из конфигураций с первой по четвертую, предпочтительно не содержит SCR–катализатора (например, области, содержащей SCR–катализатор), в частности SCR–катализатора, содержащего металл, выбранный из группы, состоящей из церия (Ce), хрома (Cr), кобальта (Co), меди (Cu), железа (Fe), марганца (Mn), молибдена (Mo), никеля (Ni), вольфрама (W), ванадия (V) или комбинации любых двух или более из них.

Области, зоны и слои, описанные выше, могут быть получены с использованием традиционных способов получения и нанесения покрытий из пористого оксида на субстрат, которые также известны в области техники (см., например, WO 99/47260, WO 2007/077462 и WO 2011/080525).

Первая область в конфигурациях с первой по четвертую обычно имеет общую концентрацию благородного металла (т.е. благородного металла молекулярно–ситового катализатора в первой области) 5–550 г/фут3 (0,18–19,4 кг/м3), предпочтительно 15–400 г/фут3 (0,53–14,12 кг/м3) (например, 75–350 г/фут3 (2,65–12,36 кг/м3)), более предпочтительно 25–300 г/фут3 (0,88–10,59 кг/м3) (например, 50–250 г/фут3 (1,77–8,83 кг/м3)), еще более предпочтительно 30–150 г/фут3 (1,06–5,30 кг/м3).

Катализатор–абсорбер NOx изобретения содержит субстрат, имеющий впускной конец и выпускной конец.

Субстрат обычно имеет множество каналов (например, для течения через них выхлопных газов). Как правило, субстрат представляет собой керамический материал или металлический материал.

Предпочтительно, чтобы субстрат был изготовлен или состоял из кордиерита (SiO2–Al2O3–MgO), карбида кремния (SiC), сплава Fe–Cr–Al, сплава Ni–Cr–Al или сплава нержавеющей стали.

Как правило, субстрат представляет собой монолит (также называемый здесь монолитным субстратом). Такие монолиты хорошо известны в области техники. Монолитный субстрат может быть проточным монолитом или фильтрующим монолитом.

Проточный монолит обычно включает монолит с сотовой структурой (например, металлический или керамический монолит с сотовой структурой), имеющий множество каналов, проходящих через него, причем каждый канал открыт у впускного конца и выпускного конца.

Фильтрующий монолит обычно содержит множество впускных каналов и множество выпускных каналов, при этом впускные каналы открыты на конце выше по потоку (т.е. на стороне впуска выхлопных газов) и закупорены или закрыты на конце ниже по потоку (т.е. на стороне выпуска выхлопных газов), выпускные каналы закупорены или закрыты на конце выше по потоку и открыты на конце ниже по потоку, и при этом каждый впускной канал отделен от выпускного канала пористой структурой.

Если монолит представляет собой фильтрующий монолит, предпочтительно, чтобы фильтрующий монолит представлял собой фильтр с проточными стенками. В фильтре с проточными стенками каждый впускной канал попеременно отделен от выпускного канала стенкой пористой структуры, и наоборот. Предпочтительно, чтобы впускные каналы и выпускные каналы имели сотовую конфигурацию. Если имеется сотовая конфигурация, – предпочтительно, чтобы каналы, вертикально и латерально смежные с впускным каналом, были закупорены на конце выше по потоку, и наоборот (т.е. чтобы каналы, вертикально и латерально смежные с выпускным каналом, были закупорены на конце ниже по потоку). При рассмотрении с каждого конца, поочередно закрытые и открытые концы каналов имеют вид шахматной доски.

В принципе, субстрат может иметь любую форму или размер. Однако форму и размер субстрата обычно выбирают так, чтобы оптимизировать доступность каталитически активных материалов в катализаторе воздействию выхлопных газов. Субстрат может иметь, например, трубчатую форму, волокнистую форму или форму частиц. Примеры подходящих субстратов для нанесения включают субстрат монолитного кордиеритового типа с сотовой структурой, субстрат монолитного SiC типа с сотовой структурой, субстрат типа ткани из слоистого волокна или трикотажной ткани, субстрат типа пены, субстрат с перекрестным потоком, сетчатый субстрат из металлической проволоки, субстрат из пористого металлического материала и субстрат из керамических частиц.

Субстрат может быть субстратом с возможностью электрического нагрева (т.е. в процессе использования субстрат с возможностью электрического нагрева является электрически нагреваемым субстратом). Когда субстрат является субстратом с возможностью электрического нагрева, катализатор–абсорбер NOx по изобретению содержит электрическое силовое соединение, предпочтительно по меньшей мере два электрических силовых соединения, более предпочтительно только два электрических силовых соединения. Каждое силовое электрическое соединение может быть электрически соединено с субстратом с возможностью электрического нагрева и источником электрической энергии. Катализатор–абсорбер NOx можно нагревать при помощи эффекта Джоуля, когда электрический ток через резистор преобразует электрическую энергию в тепловую энергию.

Субстрат с возможностью электрического нагрева может использоваться для высвобождения любого накопленного NOx из первой области. Таким образом, когда субстрат с возможностью электрического нагрева включают, катализатор–абсорбер NOx будет нагреваться, и температура молекулярно–ситового катализатора может быть доведена до его температуры высвобождения NOx. Примеры подходящих субстратов с возможностью электрического нагрева описаны в US 4300956, US 5146743 и US 6513324.

В большинстве случаев, субстрат с возможностью электрического нагрева содержит металл. Металл может быть электрически соединен с источником или источниками электрической энергии.

Как правило, субстрат с возможностью электрического нагрева представляет собой субстрат с возможностью электрического нагрева с сотовой структурой. В процессе использования субстрат с возможностью электрического нагрева может быть электрически нагреваемым субстратом с сотовой структурой.

Субстрат с возможностью электрического нагрева может включать монолитный субстрат с возможностью электрического нагрева (например металлический монолит). Монолит может содержать гофрированный металлический лист или фольгу. Гофрированный металлический лист или фольга могут быть свернуты, намотаны или уложены в стопку. Когда гофрированный металлический лист свернут или намотан, тогда он может быть свернут или намотан в рулон, спиральную форму или концентрическую структуру.

Металл субстрата с возможностью электрического нагрева, металлического монолита и/или гофрированного металлического листа или фольги может содержать алюминиевую ферритную сталь, такую как Fecralloy™.

Как правило, катализатор–абсорбер NOx высвобождает NOx при температуре более 200°С. Это представляет собой нижний предел второго температурного диапазона. Предпочтительно катализатор–абсорбер NOx высвобождает NOx при температуре 220°С или выше, как например, 230°С или выше, 240°С или выше, 250°С или выше, или 260°С или выше.

Катализатор–абсорбер NOx обычно абсорбирует или накапливает NOx при температуре 250°C или ниже. Это представляет собой верхний предел первого температурного диапазона. Предпочтительно катализатор–абсорбер NOx абсорбирует или накапливает NOx при температуре 220°С или ниже, как например, 200°С или ниже, 190°С или ниже, 180°С или ниже, или 175°С или ниже.

Катализатор–абсорбер NOx может предпочтительно абсорбировать или накапливать оксид азота (NO). Таким образом, любая ссылка на абсорбцию, накопление или высвобождение NOx в данном контексте может относиться к абсорбции, накоплению или высвобождению оксида азота (NO). Предпочтительная абсорбция или накопление NO будет снижать отношение NO:NO2 в выхлопных газах.

Изобретение также предлагает выхлопную систему, содержащую катализатор–абсорбер NOx и устройство снижения токсичности выхлопов. Примеры устройства снижения токсичности выхлопов включают дизельный фильтр твердых частиц (DPF), ловушку обедненных NOx (LNT), катализатор обедненных NOx (LNC), катализатор селективного каталитического восстановления (SCR), дизельный катализатор окисления (DOC), катализированный сажевый фильтр (CSF), фильтр–катализатор селективного каталитического восстановления (SCRF™), катализатор нейтрализации проскока аммиака (ASC) и комбинации двух или более из них. Такие устройства снижения токсичности выхлопов хорошо известны в данной области техники.

Предпочтительно, чтобы выхлопная система содержала устройство снижения токсичности выхлопов, выбранное из группы, состоящей из ловушки обедненных NOx (LNT), катализатора нейтрализации проскока аммиака (ASC), дизельного фильтра твердых частиц (DPF), катализатора селективного каталитического восстановления (SCR), катализированного сажевого фильтра (CSF), фильтра–катализатора селективного каталитического восстановления (SCRF™) и комбинации двух или более из них. Более предпочтительно устройство снижения токсичности выхлопов выбрано из группы, состоящей из ловушки обедненных NOx (LNT), катализатора селективного каталитического восстановления (SCR), фильтра–катализатора селективного каталитического восстановления (SCRF™) и комбинации двух или более из них.

В предпочтительной выхлопной системе изобретения устройство снижения токсичности выхлопов представляет собой LNT. Температура высвобождения NOx катализатора–абсорбера NOx по изобретению может перекрываться с температурой накопления NOx LNT. Катализатор–абсорбер NOx изобретения может использоваться в сочетании с LNT и SCR или SCRF™–катализатором (например, выхлопная система, содержащая PNA+LNT+SCR или SCRF™, в этом порядке) для обеспечения широкого температурного диапазона для накопления и обработки NOx.

В целом, выхлопная система изобретения может дополнительно содержать средство для введения углеводорода в выхлопные газы.

Средство для введения углеводорода в выхлопные газы может содержать или состоять из устройства подачи углеводорода (например, для получения обогащенных выхлопных газов). Устройство подачи углеводорода может быть электронно соединено с системой управления двигателем, которая выполнена с возможностью впрыскивания углеводорода в выхлопные газы обычно для высвобождения NOx (например, накопленных NOx) из LNT.

Устройство подачи углеводорода может быть инжектором. Устройство для подачи углеводорода или инжектор подходят для впрыскивания топлива в выхлопные газы. Устройство для подачи углеводорода обычно расположено ниже по потоку от выпускного отверстия двигателя, работающего на обедненной смеси. Устройство подачи углеводорода может быть выше по потоку или ниже по потоку от катализатора–абсорбера NOx изобретения.

В качестве альтернативы или в дополнение к устройству подачи углеводорода, двигатель, работающий на обедненной смеси, может содержать систему управления двигателем (например, блок управления двигателем [ECU]). Система управления двигателем может быть выполнена с возможностью впрыска в цилиндр углеводорода (например, топлива), как правило, для высвобождения NOx (например, накопленного NOx) из LNT.

Как правило, система управления двигателем соединена с датчиком в выхлопной системе, который контролирует состояние LNT. Такой датчик может быть расположен ниже по потоку от LNT. Датчик может контролировать состав NOx в выхлопных газах на выходе из LNT.

Обычно углеводород представляет собой топливо, предпочтительно дизельное топливо. Когда углеводород является топливом, таким как дизельное топливо, предпочтительно, чтобы топливо содержало ≤ 50 ч/млн серы, более предпочтительно ≤ 15 ч/млн серы, например, ≤ 10 ч/млн серы, и еще более предпочтительно ≤ 5 ч/млн серы.

В конфигурациях с первой по четвертую катализатора–абсорбера NOx изобретения, устройство подачи углеводорода может быть расположено выше по потоку от катализатора–абсорбера NOx изобретения.

Если выхлопная система изобретения содержит SCR–катализатор или SCRF™ катализатор, тогда выхлопная система может также включать инжектор для впрыскивания азотсодержащего восстановителя, такого как аммиак или предшественник аммиака, такой как мочевина или формиат аммония, предпочтительно мочевина, в выхлопные газы ниже по потоку от катализатора окисления и выше по потоку от SCR–катализатора или SCRF™–катализатора. Такой инжектор может быть связан по текучей среде с источником (например, баком) предшественника азотсодержащего восстановителя. Контролируемое клапаном дозирование предшественника в выхлопные газы может регулироваться надлежащим образом запрограммированным средством управления двигателем и обратной связью с замкнутым или разомкнутым контуром, обеспечиваемой датчиками, контролирующими состав выхлопных газов. Аммиак также может быть образован нагреванием карбамата аммония (твердого вещества), и образованный аммиак может быть впрыснут в выхлопные газы.

Как альтернатива или в дополнение к инжектору для впрыскивания азотсодержащего восстановителя, аммиак может быть образован in situ (например, в ходе регенерации богатой смесью LNT, расположенного выше по потоку от SCR–катализатора или SCRF™–катализатора), например, когда выхлопная система дополнительно содержит устройство подачи углеводорода, например, когда система управления двигателем выполнена с возможностью впрыска в цилиндр углеводорода для высвобождения NOx (например, накопленного NOx) из LNT.

SCR–катализатор или SCRF™–катализатор может содержать металл, выбранный из группы, состоящей по меньшей мере из одного из Cu, Hf, La, Au, In, V, лантанидов и переходных металлов группы VIII (например, Fe), при этом металл нанесен на тугоплавкий оксид или молекулярное сито. Металл предпочтительно выбирают из Се, Fe, Cu и комбинаций любых двух или более из них, более предпочтительно металл представляет собой Fe или Cu.

Тугоплавкий оксид для SCR–катализатора или SCRF™–катализатора может быть выбран из группы, состоящей из Al2O3, TiO2, CeO2, SiO2, ZrO2 и смешанных оксидов, содержащих два или более из них. Нецеолитный катализатор может также включать в себя оксид вольфрама (например, V2O5/WO3/TiO2, WOx/CeZrO2, WOx/ZrO2 или Fe/WOx/ZrO2).

Особенно предпочтительно, если SCR–катализатор, SCRF™–катализатор или его покрытие из пористого оксида содержит по меньшей мере одно молекулярное сито, такое как алюмосиликатный цеолит или SAPO. По меньшей мере одно молекулярное сито может быть мелко–, средне– или крупнопористым молекулярным ситом. Здесь под «мелкопористым молекулярным ситом» авторы изобретения понимают молекулярные сита, содержащие кольца с максимальным размером 8, такие как CHA; под «среднепористым молекулярным ситом» авторы изобретения понимают молекулярное сито, содержащее кольца с максимальным размером 10, такое как ZSM–5; и под «крупнопористым молекулярным ситом» авторы изобретения понимают молекулярное сито, содержащее кольца с максимальным размером 12, такое как бета. Мелкопористые молекулярные сита потенциально обеспечивают преимущество для применения в SCR–катализаторах.

Предпочтительными молекулярными ситами для SCR–катализатора или SCRF™–катализатора являются синтетические алюмосиликатные цеолитные молекулярные сита, выбираемые из группы, состоящей из AEI, ZSM–5, ZSM–20, ERI, включая ZSM–34, морденита, ферриерита, BEA, включая бета, Y, CHA, LEV, включая Nu–3, MCM–22 и EU–1, предпочтительно AEI или CHA, и имеющие отношение диоксида кремния к оксиду алюминия от примерно 10 до примерно 50, как, например, от примерно 15 до примерно 40.

В первом варианте осуществления выхлопной системы изобретения выхлопная система содержит катализатор–абсорбер NOx изобретения, (включающий любую с первой по четвертую конфигурацию катализатора–абсорбера NOx) и ловушку обедненных NOx (LNT) [т.е. LNT на отдельном субстрате относительно катализатора–абсорбера NOx]. Такая конфигурация может быть названа PNA/LNT. За катализатором–абсорбером NOx обычно следует (например, находится ниже по потоку) ловушка обедненных NOx (LNT). Таким образом, например, выпуск катализатора–абсорбера NOx соединен, предпочтительно непосредственно (например, без промежуточного устройства снижения токсичности выхлопов) со входом ловушки обедненных NOx (LNT). Устройство подачи углеводорода может находиться между катализатором–абсорбером NOx и LNT.

Второй вариант осуществления выхлопной системы относится к выхлопной системе, содержащей катализатор–абсорбер NOx изобретения (включающий любую из конфигураций с первой по четвертую катализатора–абсорбера NOx) и катализатор селективного каталитического восстановления (SCR). Такая конфигурация может быть названа PNA/SCR. За катализатором–абсорбером NOx обычно следует (например, находится ниже по потоку) катализатор селективного каталитического восстановления (SCR). Таким образом, например, выпуск катализатора–абсорбера NOx соединен, предпочтительно непосредственно (например, без промежуточного устройства снижения токсичности выхлопов) со входом SCR–катализатора.

Инжектор азотсодержащего восстановителя может быть размещен между катализатором–абсорбером NOx и катализатором селективного каталитического восстановления (SCR). Таким образом, за катализатором–абсорбером NOx может следовать (например, находиться ниже по потоку) инжектор азотсодержащего восстановителя, и за инжектором азотсодержащего восстановителя может следовать (например, находиться ниже по потоку) катализатор селективного каталитического восстановления (SCR).

Во втором варианте осуществления выхлопной системы может быть предпочтительным, чтобы субстрат (например, катализатор–абсорбер NOx) представлял собой фильтрующий монолит. Особенно предпочтительно, чтобы субстрат (например, катализатор–абсорбер NOx) представлял собой фильтрующий монолит, когда катализатор–абсорбер NOx содержит DOC–область.

Третий вариант осуществления выхлопной системы включает катализатор–абсорбер NOx изобретения (включающий любую из конфигураций с первой по четвертую катализатора–абсорбера NOx) и фильтр–катализатор селективного каталитического восстановления (SCRF™). Такая конфигурация может быть названа PNA/SCRF™. За катализатором–абсорбером NOx обычно следует (например, находится ниже по потоку) катализатор селективного каталитического восстановления (SCRF™). Таким образом, например, выход катализатора–абсорбера NOx соединен, предпочтительно непосредственно (например, без промежуточного устройства снижения токсичности выхлопов) со входом фильтра–катализатора селективного каталитического восстановления (SCRF™).

Инжектор азотсодержащего восстановителя может быть размещен между катализатором–абсорбером NOx и фильтром–катализатором селективного каталитического восстановления (SCRF™). Таким образом, за катализатором–абсорбером NOx может следовать (например, находиться ниже по потоку) инжектор азотсодержащего восстановителя, и за инжектором азотсодержащего восстановителя может следовать (например, находиться ниже по потоку) фильтр–катализатор селективного каталитического восстановления (SCRF™).

Четвертый вариант осуществления выхлопной системы относится к выхлопной системе, содержащей катализатор–абсорбер NOx изобретения (включающий любую из конфигураций с первой по четвертую катализатора–абсорбера NOx), ловушку обедненных NOx (LNT) и либо катализатор селективного каталитического восстановления (SCR), либо фильтр–катализатор селективного каталитического восстановления (SCRF™). Эти конфигурации могут называться PNA/LNT/SCR–конфигурация или PNA/LNT/ SCRF™–конфигурация. За катализатором–абсорбером NOx обычно следует (например, находится ниже по потоку) ловушка обедненных NOx (LNT). За ловушкой обедненных NOx (LNT) обычно следует (например, находится ниже по потоку) или катализатор селективного каталитического восстановления (SCR) или фильтр–катализатор селективного каталитического восстановления (SCRF™). Устройство подачи углеводорода может находиться между катализатором–абсорбером NOx и LNT.

Инжектор азотсодержащего восстановителя может быть расположен между ловушкой обедненных NOx (LNT) и либо катализатором селективного каталитического восстановления (SCR), либо фильтром–катализатором селективного каталитического восстановления (SCRF™). Таким образом, за ловушкой обедненных NOx (LNT) может следовать (например, находиться ниже по потоку) инжектор азотсодержащего восстановителя, и за инжектором азотсодержащего восстановителя может следовать (например, находиться ниже по потоку) катализатор селективного каталитического восстановления (SCR) или фильтр–катализатор селективного каталитического восстановления (SCRF™).

Пятый вариант осуществления выхлопной системы относится к выхлопной системе, содержащей катализатор–абсорбер NOx изобретения (включающий любую из конфигураций с первой по четвертую катализатора–абсорбера NOx), катализированный сажевый фильтр (CSF) и катализатор селективного каталитического восстановления (SCR). Такая конфигурация может быть названа PNA/CSF/SCR. За катализатором–абсорбером NOx обычно следует (например, находится ниже по потоку) катализированный сажевый фильтр (CSF). За катализированным сажевым фильтром обычно следует (например, находится ниже по потоку) катализатор селективного каталитического восстановления (SCR).

Инжектор азотсодержащего восстановителя может быть расположен между катализированным сажевым фильтром (CSF) и катализатором селективного каталитического восстановления (SCR). Таким образом, за катализированным сажевым фильтром (CSF) может следовать (например, находиться ниже по потоку) инжектор азотсодержащего восстановителя, и за инжектором азотсодержащего восстановителя может следовать (например, находиться ниже по потоку) катализатор селективного каталитического восстановления (SCR).

В каждом из вариантов осуществления выхлопной системы со второго по пятый, описанных выше, ASC–катализатор может быть расположен ниже по потоку от SCR–катализатора или SCRF™–катализатора (т.е. как отдельный монолитный субстрат), или, более предпочтительно, как зона на расположенном ниже по потоку или заднем конце монолитного субстрата, содержащая SCR–катализатор, которая может использоваться в качестве носителя для ASC.

Выхлопная система изобретения (включая с первого по пятый варианты осуществления выхлопной системы) может дополнительно содержать средство для введения углеводорода (например, топлива) в выхлопные газы. Если средство для введения углеводорода в выхлопные газы представляет собой устройство подачи углеводорода, обычно предпочтительно, чтобы устройство подачи углеводорода находилось ниже по потоку от катализатора–абсорбера NOx изобретения (если выше не указано иное).

Может быть предпочтительно, чтобы выхлопная система изобретения не содержала ловушку обедненных NOx (LNT), в частности ловушку обедненных NOx (LNT), расположенную перед катализатором–абсорбером NOx, как, например, непосредственно выше по потоку от катализатора–абсорбера NOx (например, без промежуточного устройства снижения токсичности выхлопов).

PNA–активность катализатора–абсорбера NOx настоящего изобретения позволяет NOx, в частности NO, накапливаться при низких температурах выхлопных газов. При более высоких температурах выхлопных газов катализатор–абсорбер NOx способен окислять NO в NO2. Поэтому предпочтительно комбинировать катализатор–абсорбер NOx изобретения с некоторыми типами устройств снижения токсичности выхлопов в составе выхлопной системы.

Другой аспект изобретения относится к транспортному средству или устройству. Транспортное средство или устройство содержит двигатель, работающий на обедненной смеси. Предпочтительно двигатель, работающий на обедненной смеси, представляет собой дизельный двигатель.

Дизельный двигатель может быть двигателем с компрессионным воспламенением однородной смеси (HCCI), двигателем с компрессионным воспламенением предварительно подготовленной смеси (PCCI) или двигателем низкотемпературного сгорания (LTC). Предпочтительно, чтобы дизельный двигатель являлся обычным (т.е. традиционным) дизельным двигателем.