Настоящая международная заявка основана на американской предварительной заявке № 62/637657, поданной 02 марта 2018 г., озаглавленной как «Структурная система модульной технологической установки», приоритет которой тем самым испрашивается и раскрытие которой включается в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к структурной системе модульной технологической установки, устанавливаемой прежде всего в удаленных местах; в частности настоящее изобретение относится к структурным системам модульных химико-технологических установок и к способности транспортировать отдельные компоненты установки или оборудования в пределах модульного устройства.

УРОВЕНЬ ТЕХНИКИ

Производство химико-технологических установок обычно требует определенного местоположения и значительного количества времени и капитальных ресурсов для проектирования и строительства. Часто местоположение выбирается с учетом таких факторов, как наличие сырья, водные или электрические/энергетические ресурсы, соображения транспортировки, например, по железной дороге, грузовыми автомобилями, которые требуют дорог, или водным путем, чтобы обеспечить возможность перевозки продукции и сырья к установке и от нее. Во время сооружения или настройки химической установки часто наблюдается увеличение производственных затрат, а также задержки в строительстве установки. Было бы желательно быстро и рентабельно построить комплектную химическую установку в удобном месте вне производственной площадки, а уже затем транспортировать и собирать ее в предпочтительном местоположении.

Для достижения приемлемой окупаемости инвестиций производственные предприятия обычно должны работать не менее 20-30 лет при больших объемах производства. Как правило, установки строятся как стационарные, фиксированные блоки, и после постройки они не могут перемещаться на новую площадку, новый нефтеперерабатывающий завод или в новую зону добычи газа. В случае установок по переводу газа в жидкость (GTL) для обработки выбросов природного газа, попутного природного газа или свалочного газа новая установка GTL должна создаваться всякий раз для конкретного источника газа. Эти установки обычно нелегко переместить в другое место, когда запасы газа истощаются или когда построен газопровод. Это приводит к потере времени, материалов и рабочей силы, особенно если существующие установки GTL не могут быть экономно перемещены для повторного использования.

В общей сложности огромные объемы (>100 миллиардов кубометров в год) попутного газа в изолированных местах без доступа к трубопроводам сжигаются во всем мире из-за отсутствия экономически жизнеспособных вариантов преобразования попутного газа в легко транспортируемые жидкие продукты. Строительство и обслуживание мелкомасштабных (мощностью <300 тыс.т/год) нефтехимических (например, для производства метанола и аммиака) и топливных (например, TIGAS - для переработки природного газа в жидкие бензин, DME и FT) установок по переработке попутного природного газа и выбросов природного газа в пригодные для использования жидкие продукты обычно является экономически нецелесообразным. Экономическая нецелесообразность обусловлена комбинацией следующих факторов: 1) высокая стоимость локального строительства из-за удаленных местоположений выбросов газа, 2) высокие капитальные затраты на тонну продукции (отсутствие экономии на масштабе), 3) высокая стоимость транспортировки оборудования и строительных материалов на удаленные площадки, и 4) высокие текущие затраты на персонал на тонну продукции (отсутствие экономии на масштабе). Многие новаторы пытались создать небольшие установки, и в частности мелкомасштабные установки по производству метанола, имеющие жизнеспособную экономику, которые могли бы строиться и эксплуатироваться в удаленных местах для переработки попутного газа (газов) и устранения сжигания в факелах. Микропроизводством (<300 т/год) обычно считается процесс, который умещается примерно в 1-3 транспортных контейнерах стандарта ISO, отправляющие контейнеры, и этот подход также был предпринят для создания микромасштабных химических установок.

Немецкий патент DE102013111897 раскрывает мобильный производственный блок для процесса GTL. Раскрыта установка GTL, которая является встроенной в контейнер. Эта установка GTL включает в себя реакторы синтеза, компрессоры, холодильники и блоки управления. Установка GTL получает факельный газ в качестве сырья для производства синтез-газа и синтезирует углеводороды из синтез-газа. Размеры контейнера являются стандартными размерами ISO. Таким образом, контейнер может быть отправлен и доставлен на место эксплуатации.

Американская патентная заявка 2010/0000153 раскрывает микросистему GTL, которая извлекает метанол из производственного объекта, расположенного около удаленного источника природного газа. Эта микросистема GTL использует синтез Фишера-Тропша для производства жидкостей Фишера-Тропша из факельного газа. Микросистема GTL может быть изготовлена в одном или более модулях в зависимости от целевой производительности. Кроме того, раскрыто то, что один или более модулей могут транспортироваться и работать на удаленном источнике природного газа.

Американский патент US 9322190 раскрывает модульную производственную установку, имеющую модульные блоки для производства кормовых смесей для животных. Раскрыты горизонтальные модули, укладываемые друг на друга для создания блоков вертикальной формы. Горизонтальные модульные блоки укладываются друг на друга для того, чтобы сформировать вертикальную структуру производственной установки. Каждый модульный блок содержит конкретную часть установки и выполняет индивидуальную последовательность процесса производства. Модульные блоки строятся в стандартных размерах. Модули в патенте US’190 не предназначены для вертикальной ориентации и не могут выдерживать нагрузку в вертикальной компоновке. В данной области техники известно, что контейнеры, сертифицированные по ISO, не могут быть повернуты в вертикальное положение и сохранять при этом свою способность выдерживать нагрузку. Патент US’190 раскрывает раздельную доставку контейнеров и оборудования, а затем их объединение и сборку в желаемом месте. Таким образом, компоненты и модули могут доставляться внутри стандартного 20-футового транспортного контейнера (колонка 6, строка 3).

Кайл Финли из компании Hydro-Chem, г. Кантон, штат Джорджия, представил неопубликованный доклад на 15-м заседании AICHE 2015, состоявшемся в г. Остин, штат Техас, о модульной установке Hydroprime, обеспечивающей водород посредством модульной конструкции. Представленные конструктивные решения не соответствовали размерам контейнеров по стандарту ISO 1496.

Главным недостатком микро- и мелкомасштабных установок является объем производства. Объемный выход микромасштабных установок ограничивается количеством и производительностью компонентов, которые могут быть размещены внутри контейнеров. Когда установка проектируется для ее размещения в стандартном контейнере для транспортировки и эксплуатации, объемная производительность компонентов уменьшается из-за их миниатюрного размера. Это уменьшает объемный выход установки и отрицательно влияет на ее экономику. Таким образом, за счет их конструктивного решения микромасштабные установки не могут давать высокий объемный выход, и обычно имеют недостаточную экономическую эффективность.

Технологические модули модульных установок, известных в данной области техники, предназначены для комбинирования только в горизонтальной ориентации. Для транспортировки компонента, высота которого превышает высоту стандартного контейнера, максимум 8 футов, или 9,5 футов для контейнера повышенной вместимости, компонент должен быть разделен на множество модульных секций. Кроме того, каждая секция транспортируется как модуль и собирается на месте в горизонтальной ориентации. Высота каждой секции компонента ограничивается высотой контейнера. Следовательно, большое количество модулей требуется для транспортировки секций высокого компонента, такого как реактор или ректификационная колонна, увеличивая тем самым материальные и трудовые затраты на транспортировку и установку секций модульной установки.

В свете вышеизложенного существует потребность в модульной установке, химической или другой, которую можно было бы эффективно транспортировать, собирать и разбирать. Кроме того, существует потребность в модульной структурной системе, которая не только должна транспортировать все производственные компоненты для установки, но также и соответствовать спецификациям контейнеров стандарта ISO 1496, чтобы модули технологической установки могли транспортироваться по всему миру автомобильным, железнодорожным и морским транспортом, включая чередование этих видов транспорта. Поскольку контейнеровозы предназначены для перевозок горизонтальных, а не вертикальных контейнеров, вертикальная укладка модулей, соответствующих контейнерам стандарта ISO 1496 и стандартам несущей способности, в настоящее время в отрасли неизвестны.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем документе раскрывается структурная система модульной технологической установки, которая включает в себя многочисленные модули, все из которых сертифицированы по стандарту ISO 1496 для обеспечения мультимодальной транспортировки и способны удерживать внутри модуля по меньшей мере один компонент химико-технологической установки (также называемый элементом оборудования). В то время как настоящее изобретение описывается применительно к химическому производственному объекту, следует понимать, что система в соответствии с настоящим изобретением может использоваться для химических или нехимических (например, физическое перемешивание или смешивание) производственных процессов, и химическое производство используется в настоящем документе для удобства. Раскрыты два типа структурных каркасов с основными конструктивными элементами, состоящими из двутавровых балок размером 200 мм и 300 мм. Как правило, вертикально ориентированные модули предназначены для восприятия большей ветровой нагрузки и имеют более толстые двутавровые балки. Модули соединяются своими угловыми фитингами с помощью креплений типа твистлок и т.п., которые обычно используются для соединения транспортных контейнеров ISO друг с другом и с транспортным оборудованием. Могут использоваться различные размеры двутавровых балок. Использование креплений типа твистлок позволяет закреплять модули вместе в различных необязательных ориентациях, например верх с низом, сторона со стороной, конец с концом, или закреплять на судне с помощью крепежных стержней (без твистлока). Крепления типа твистлок также используются для начальной, быстрой сборки множества модулей в структуру технологической установки. Модульные каркасы также предусматривают пластины для болтов, которые могут использоваться в дополнение к креплениям типа твистлок для скрепления модульных каркасов вместе в прочную и безопасную конструкцию технологической установки.

Настоящие модульные каркасы обычно имеют длину 45 футов, но они могут также иметь длину 20 футов или 40 футов. Ширина и высота модульных каркасов могут составлять 8 футов в ширину на 8 футов в высоту или 8 футов в ширину на 9,5 футов в высоту, чтобы соответствовать стандарту ISO 1496. Было обнаружено, что размеры контейнера повышенной вместимости по стандарту ISO 1496, составляющие 8 футов в ширину на 9,5 футов в высоту на 45 футов в длину, позволяют разместить максимальное количество технологического оборудования в пределах модуля. В отличие от описанного в патенте US’190, настоящие модули являются однотипными в отношении размещения оборудования (т.е. любое оборудование может быть размещено внутри) и имеют одинаковую структуру, чтобы любой компонентный блок мог поместиться внутри модуля, сертифицированного по ISO 1496.

При соединении модулей для строительства установки можно рассмотреть модульную технологическую установку, которая включает в себя ряд первых и вторых (и т.д.) модулей. Для химической установки нет ничего необычного в использовании около 50-100 или более модулей в соответствии с настоящим изобретением. Первый модуль включает в себя один или более компонентов, которые могут включать в себя емкости, теплообменники, трубопроводы и т.д., закрепленные внутри первого модульного каркаса. Второй модуль включает в себя дополнительный компонент (компоненты), прикрепленный ко второму модульному каркасу. Первый модуль и второй модуль транспортируются в горизонтальных ориентациях. Когда первые и вторые модули собираются, они функционально соединяются их соответствующими углами. Кроме того, когда они собираются, первые и вторые модули могут быть ориентированы горизонтально или вертикально. Модули в соответствии с настоящим изобретением могут быть уложены друг на друга вертикально, горизонтально или в смешанном порядке, если это необходимо пользователю для конкретной конструкции технологической установки. Следовательно, раскрыта модульная система укладки для структурного проектирования технологической установки, в которой модули могут укладываться вертикально или горизонтально и выдерживать нагрузку данного элемента оборудования или последовательно уложенных друг на друга модулей. Строительные модули, способные ориентироваться в обоих направлениях, обеспечивают гибкость в сооружении установок. Установки могут быть построены для полных производственных процессов, или для процессов микро- или пилотного масштаба. Вертикально ориентированные модули обеспечивают размещение технологического оборудования, ориентируемого вертикально, что более полезно для химических установок с высокими реакторами или ректификационными колоннами. Горизонтально укладываемые модули обычно полезны для такого оборудования, как теплообменники, горизонтальные емкости, воздушные теплообменники или насосы. Для высокого вертикального оборудования, такого как ректификационные колонны, укладка вертикальных модулей друг на друга позволяет использовать меньшее количество модулей, чем укладка горизонтальных модулей. Укладка вертикальных модулей для высокого оборудования также уменьшает количество фланцевых соединений оборудования между модулями. Другими словами, в этом случае для высокого оборудования требуется меньшее количество вертикальных модулей, чем горизонтальных модулей. Нельзя взять стандартный (предшествующего уровня техники), например, 45-футовый горизонтальный модуль и повернуть его на бок и использовать для той же самой цели. Несмотря на то, что модульные каркасы в соответствии с настоящим изобретением разрабатываются в соответствии со стандартом ISO 1496, этот стандарт является недостаточным для того, чтобы обеспечить вертикальную ориентацию и укладку модулей. Каркасы в соответствии с настоящим изобретением выходят за рамки стандарта ISO 1496 в том смысле, что они проектируются с такой прочностью конструктивных элементов, которая позволяла бы как вертикальную ориентацию, так и вертикальную укладку модулей.

Эти каркасы могут быть заранее смонтированы с технологическим оборудованием, таким как емкости, теплообменники, насосы, трубопроводы и клапаны, чтобы сформировать модули технологической установки с желаемым технологическим оборудованием, электропроводкой и аппаратурой внутри модулей. Эти модули технологической установки, собранные в совместимых с ISO 1496 каркасах, могут быть транспортироваться автомобильным, железнодорожным или водным транспортом, и так же, как стандартный контейнер ISO, могут быть доставлены в любую точку мира с низкими затратами. Все технологическое оборудование надежно присоединяется к модульному каркасу и содержится внутри него; никакое оборудование не выходит за границы каркаса, совместимого со стандартом ISO 1496. При желании модульные каркасы могут быть обернуты усадочной пленкой для защиты оборудования внутри каркасов от погодных условий. Когда множество модулей установки прибывают на место монтажа, они могут быть подняты на место с помощью контейнерного погрузчика, предназначенного для контейнеров ISO, или крана с траверсой, предназначенного для контейнеров ISO, и первоначальная сборка может быть быстро выполнена с использованием креплений типа твистлок. После первоначальной сборки модульные каркасы также могут быть соединены с использованием пластин для болтов, которые являются неотъемлемой частью каркасов. Позднее установка может быть эффективно демонтирована и перемещена благодаря ее модульной конструкции и простоте транспортировки совместимых со стандартом ISO 1496 модульных каркасов. В дополнение к этому, все модульные блоки могут быть изготовлены и предварительно собраны в заводских условиях, чтобы минимизировать риски строительства на месте (погодные условия и доступность рабочей силы) и задержки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи иллюстрируют различные варианты осуществления систем, способов и других аспектов настоящего изобретения. Специалисту в данной области техники будет очевидно, что проиллюстрированные границы элемента (например, прямоугольники, группы прямоугольников или другие формы) на чертежах представляют всего лишь один пример границ. В некоторых примерах один элемент может быть спроектирован как несколько элементов, или несколько элементов могут быть спроектированы как один элемент. В некоторых примерах элемент, показанный как внутренний компонент одного элемента, может быть реализован как внешний компонент в другом элементе, и наоборот.

Различные варианты осуществления настоящего изобретения иллюстрируются посредством примера и не ограничиваются приложенными чертежами, на которых одинаковые ссылки указывают на аналогичные элементы, и в которых:

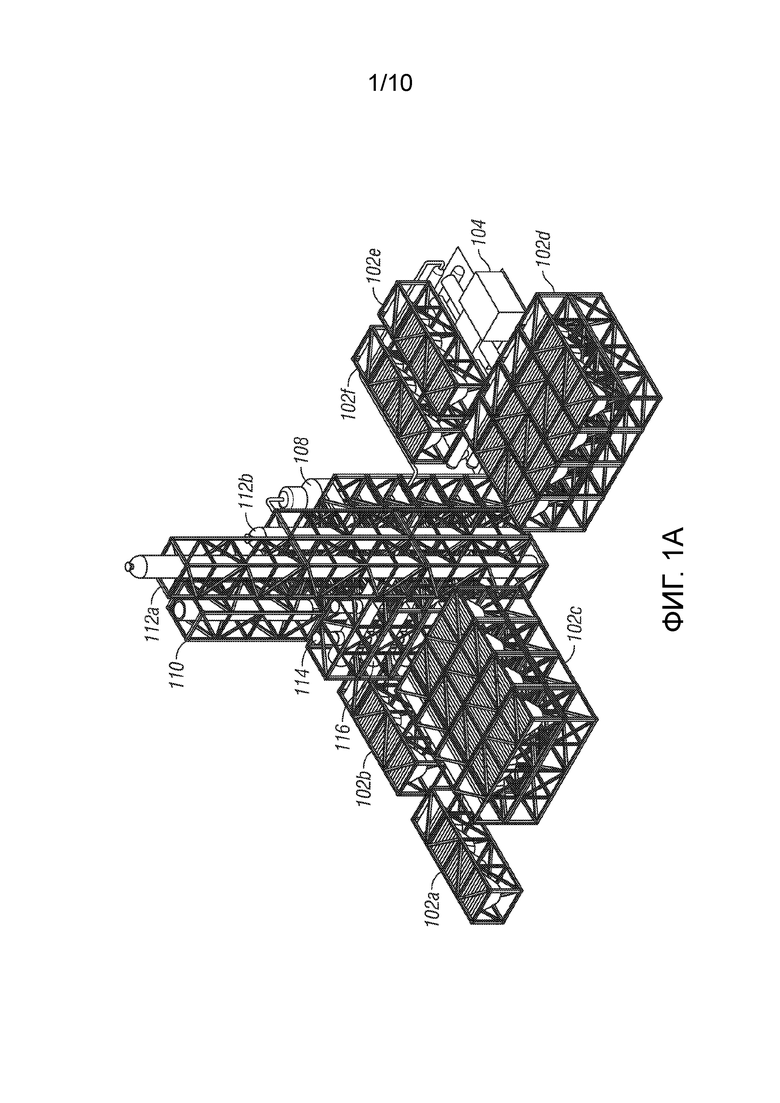

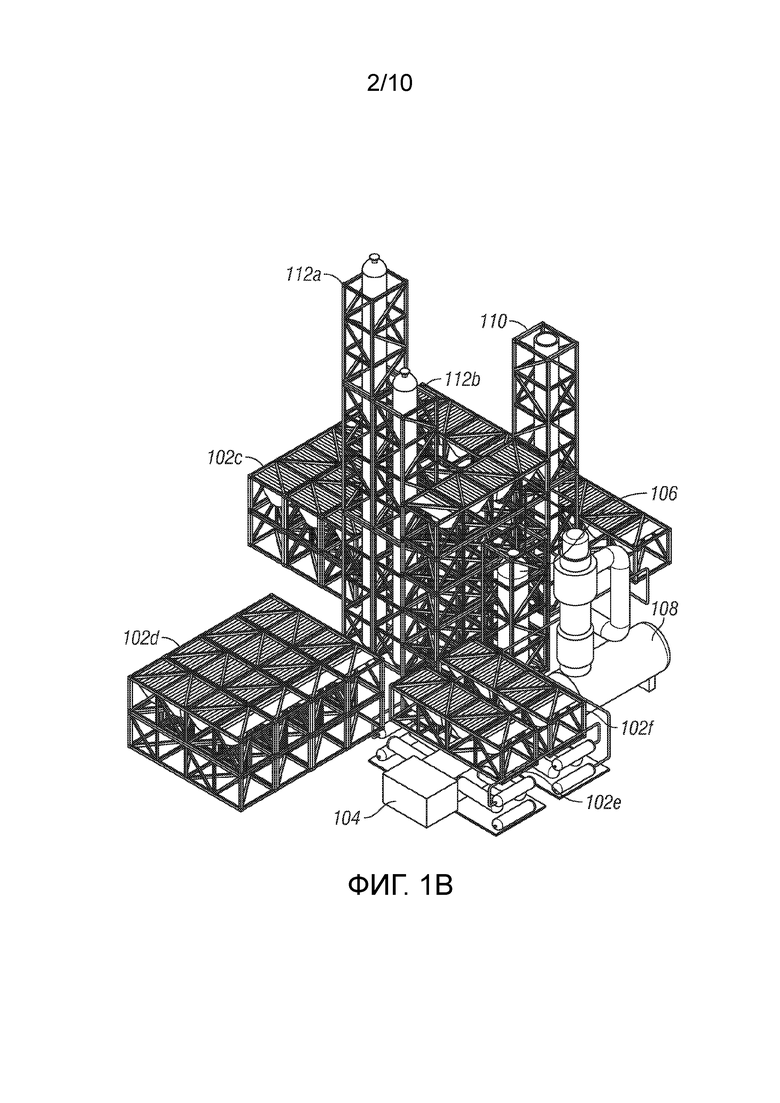

Фиг. 1A и 1B представляют собой изометрические изображения двух различных возможных схем модульной установки по производству метанола с использованием модульной структурной системы;

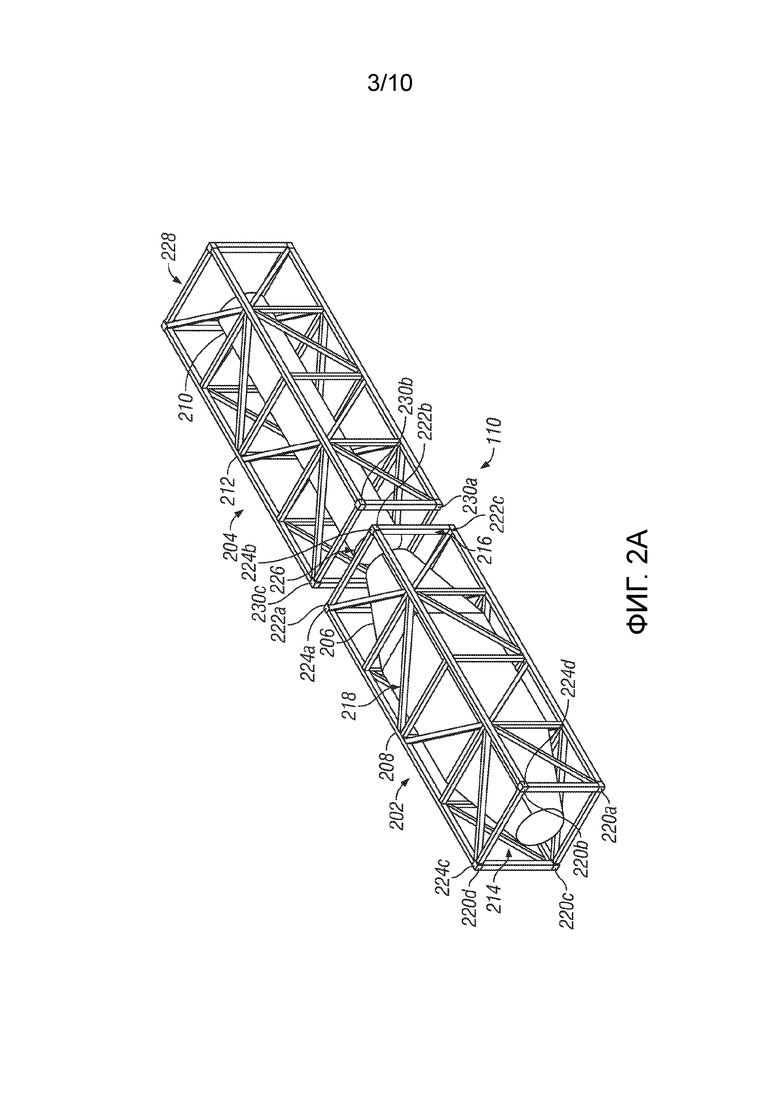

Фиг. 2A представляет собой изометрический вид двух модульных каркасов в горизонтальной ориентации;

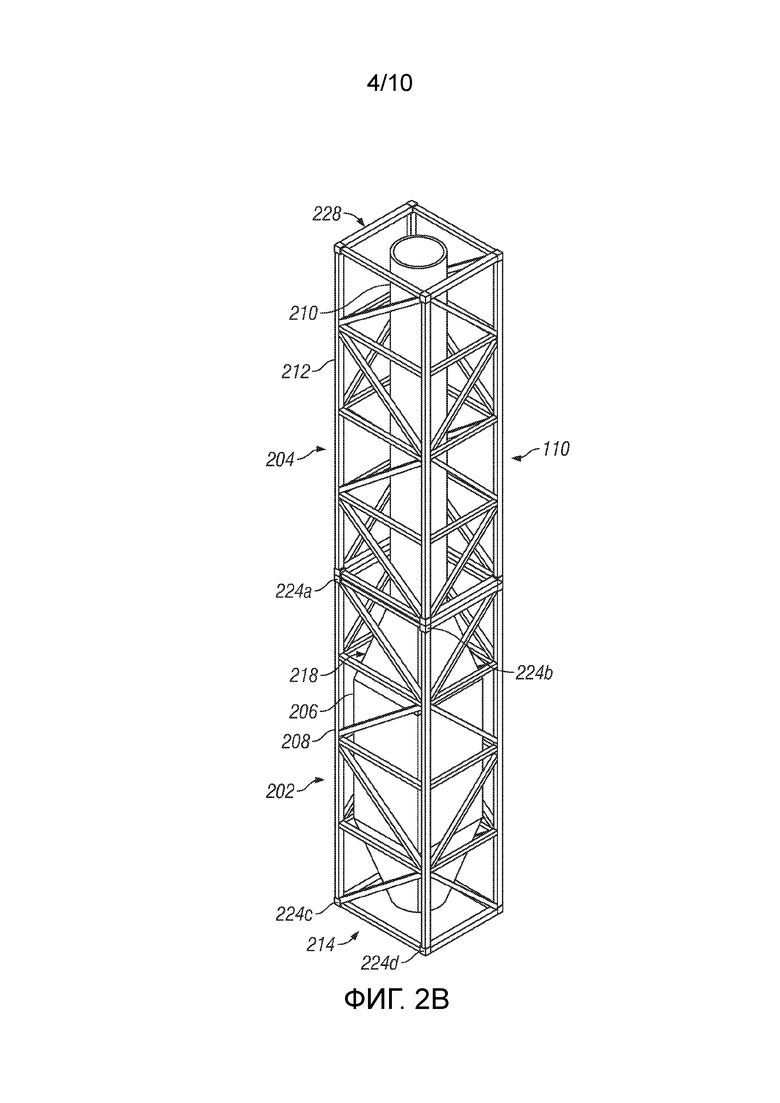

Фиг. 2B представляет собой изометрический вид двух установленных друг на друга модульных каркасов в вертикальной ориентации с вертикально ориентированным технологическим оборудованием в модульных каркасах;

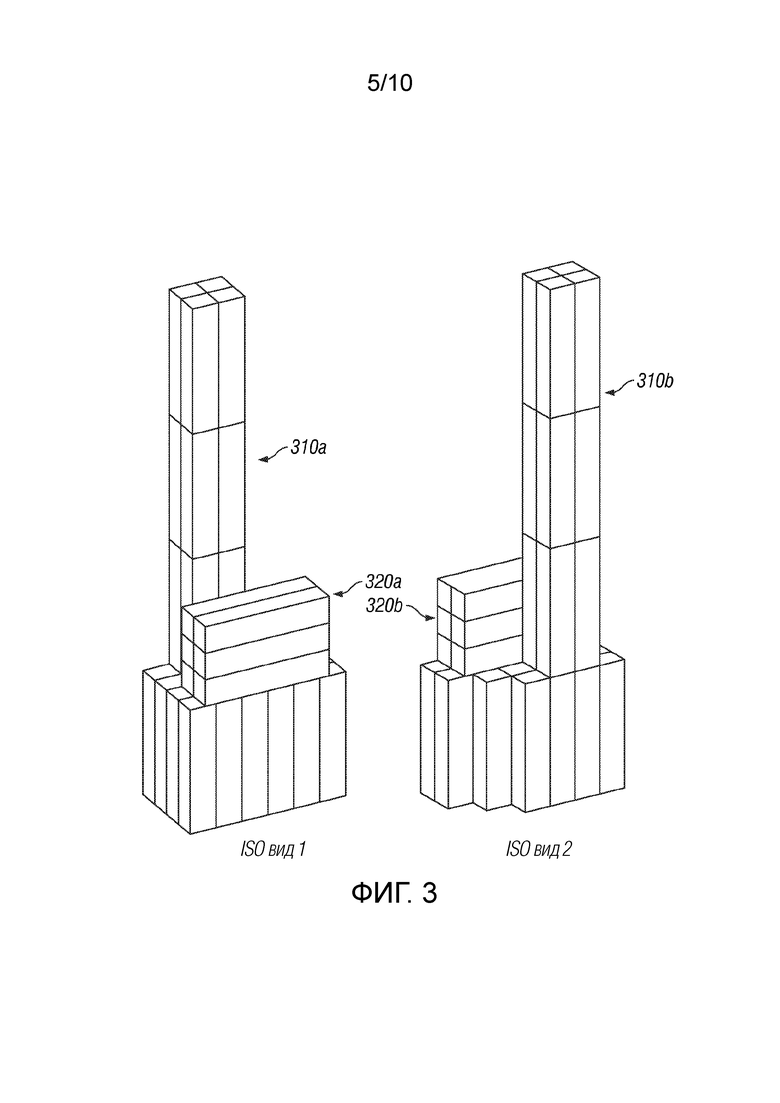

Фиг. 3 иллюстрирует два изометрических вида множества модулей, расположенных как в горизонтальной, так и в вертикальной ориентации, а также модули, уложенные друг на друга горизонтально и вертикально;

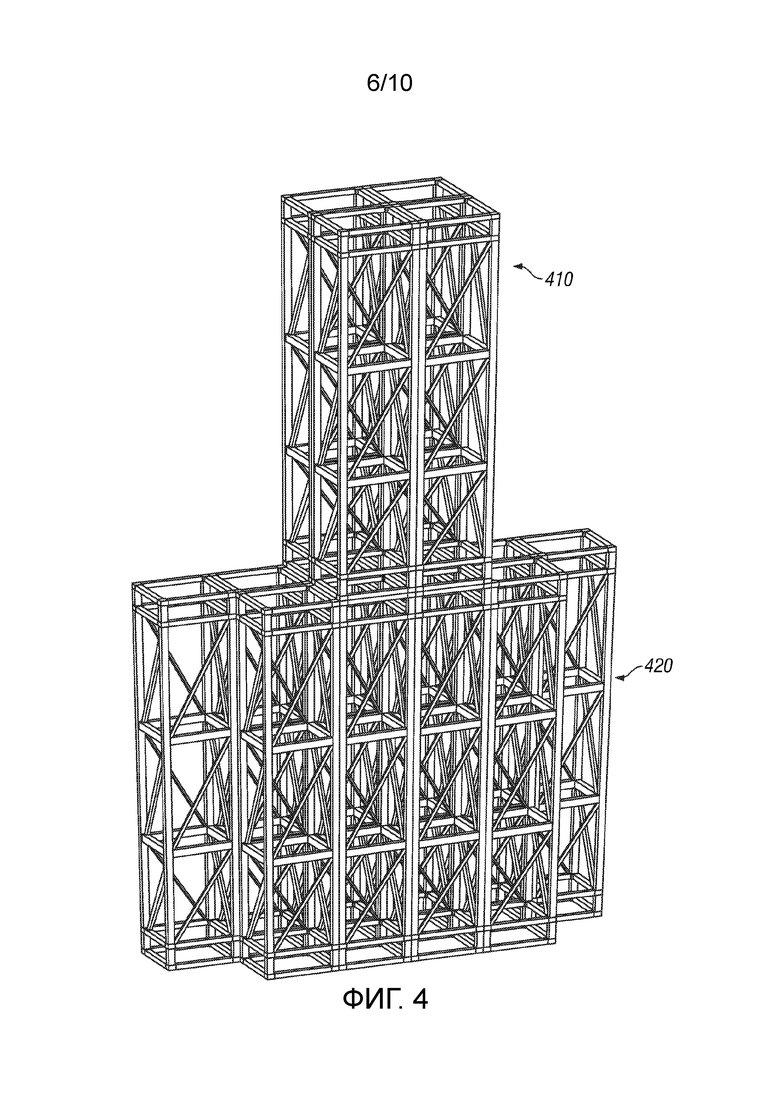

Фиг. 4 представляет собой изометрический вид модулей, уложенных друг на друга вертикально;

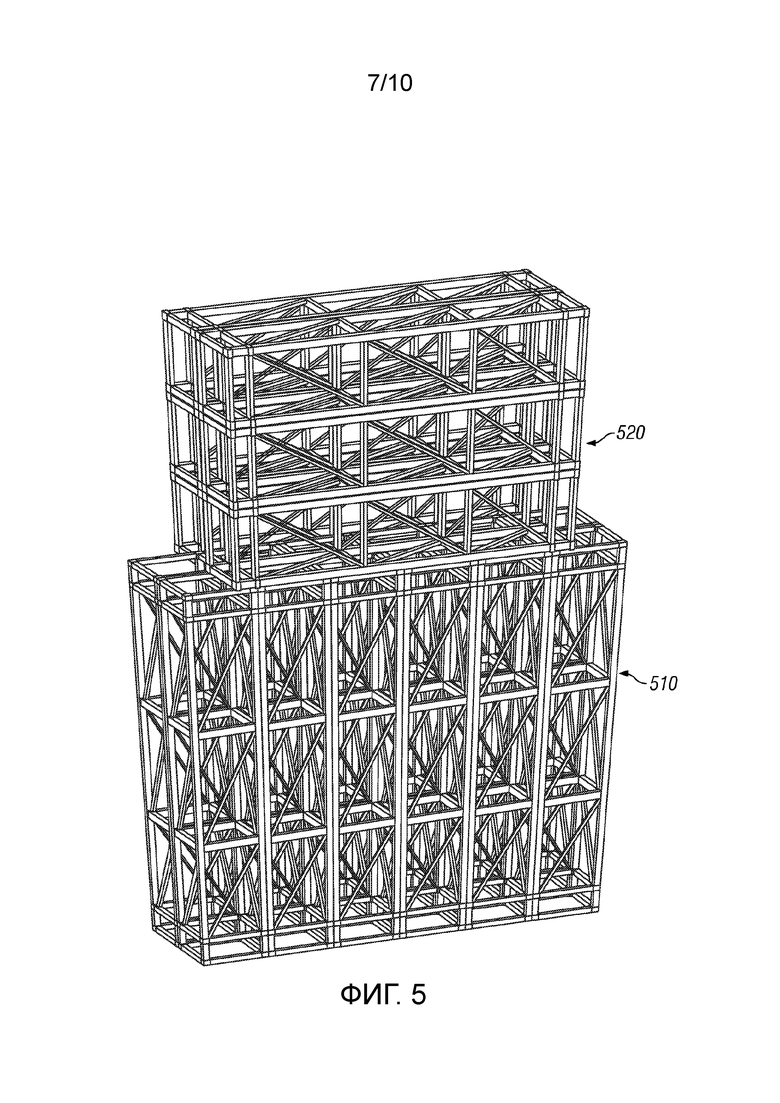

Фиг. 5 представляет собой изометрический вид модулей, уложенных друг на друга вертикально, с горизонтально уложенными сверху модулями;

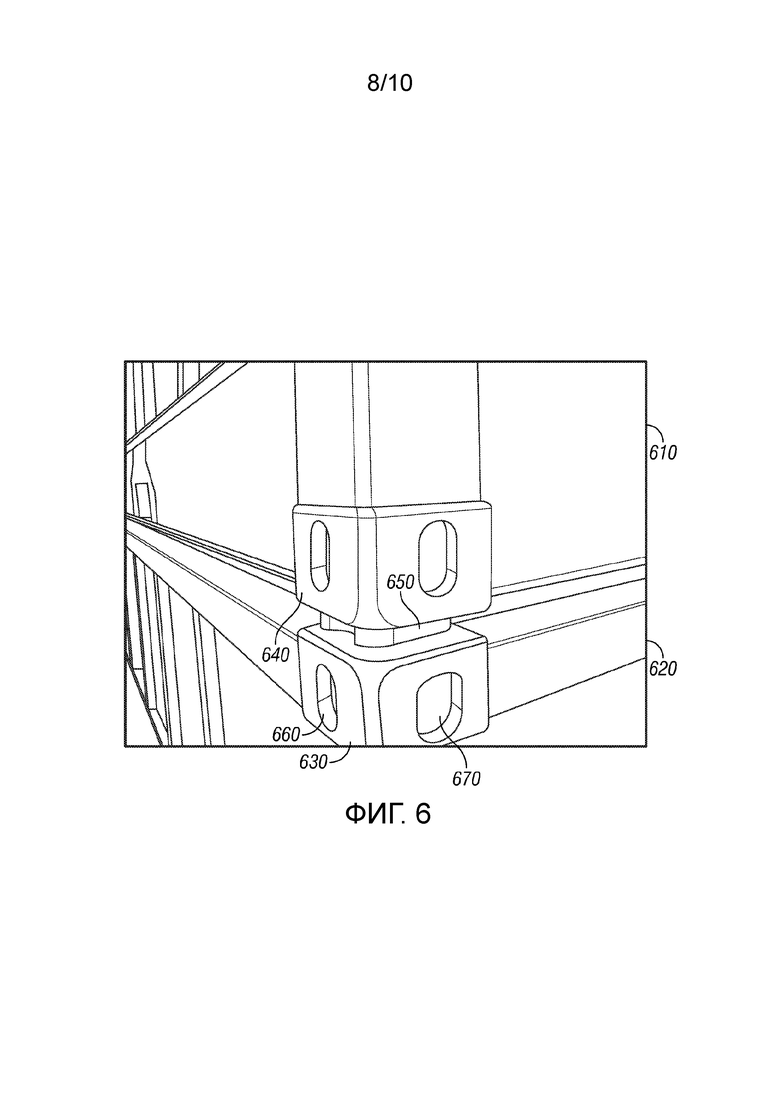

Фиг. 6 иллюстрирует два установленных друг на друга модуля с их угловыми отливками, соединенными креплением типа твистлок;

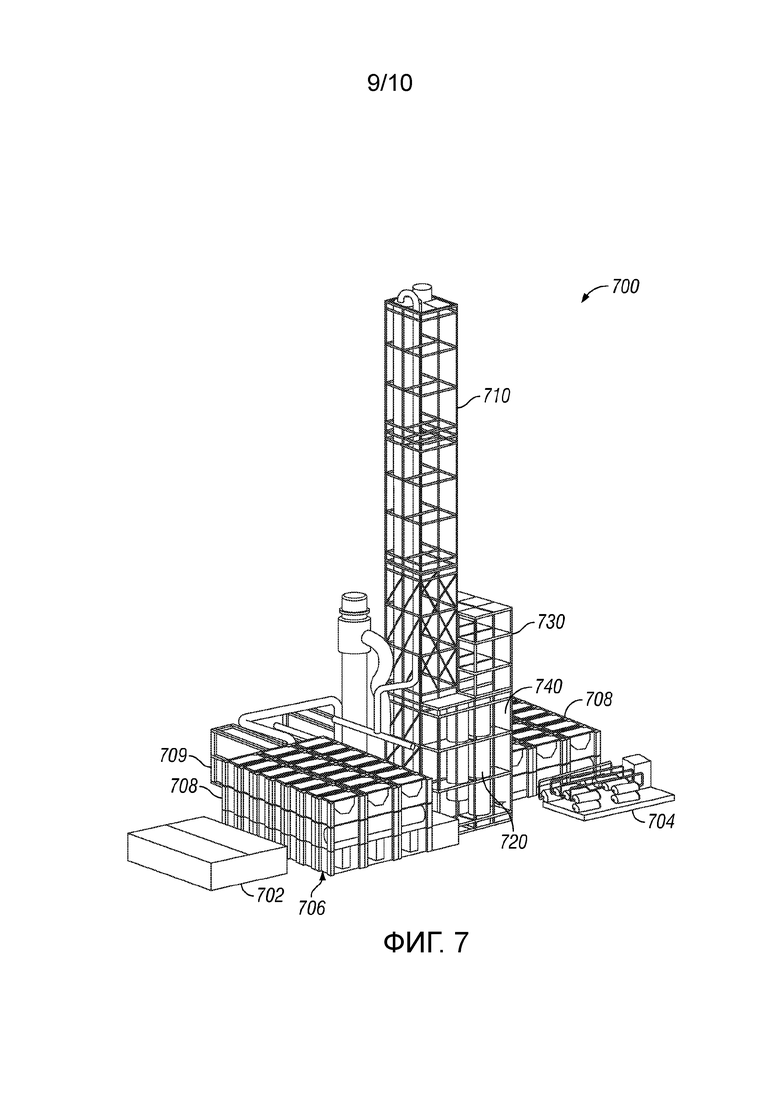

Фиг. 7 иллюстрирует химическую установку, созданную с помощью структурной системы модульной технологической установки;

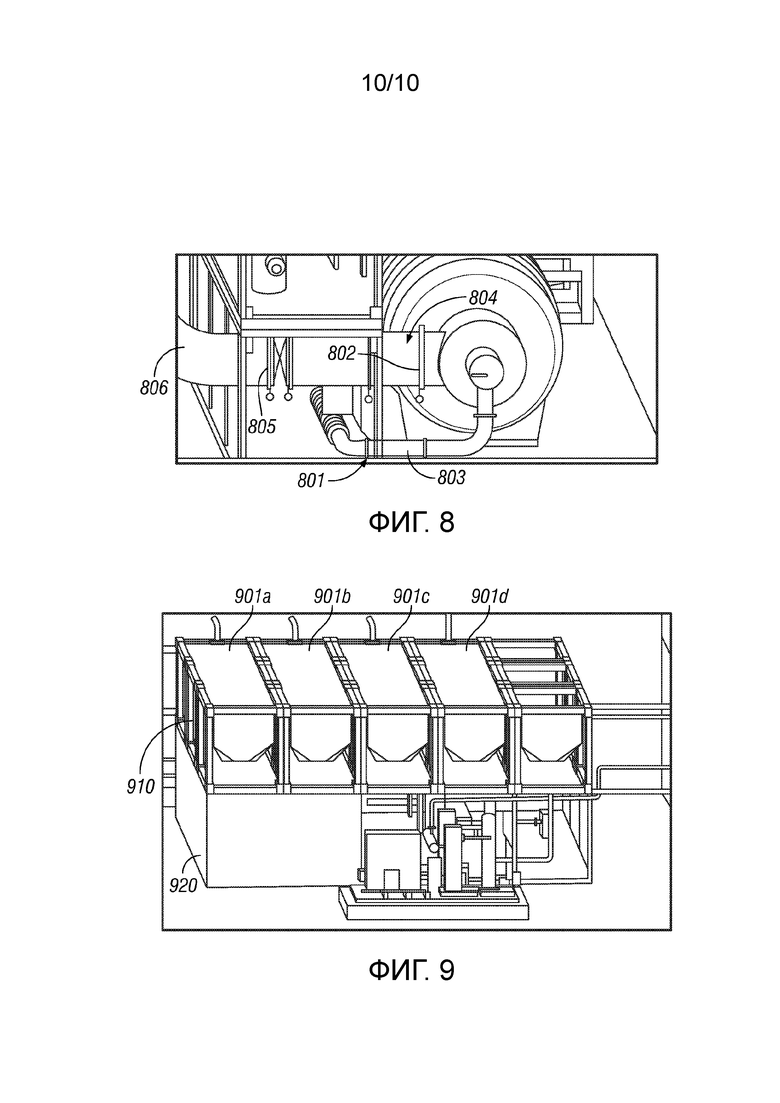

Фиг. 8 иллюстрирует фланцевые соединения трубопроводов и элементы трубной обвязки, используемые для соединения технологического оборудования между несколькими модулями и технологическим оборудованием, внешним по отношению к модулям; и

Фиг. 9 иллюстрирует воздушные холодильники для химико-технологической установки в верхнем слое модулей внутри двух слоев горизонтально уложенных модулей.

Дополнительные области применимости настоящего изобретения станут очевидными из следующего подробного описания. Следует понимать, что это подробное описание примерных вариантов осуществления предназначается только для целей иллюстрации, и, следовательно, не предназначено для обязательного ограничения области охвата настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Используемые в настоящем документе и в приложенной формуле изобретения грамматические формы единственного числа включают в себя также множественное число, если контекст ясно не указывает иное. Например, термин «изделие» может включать в себя множество изделий, если контекст явно не указывает иное.

Специалистам в данной области техники будет понятно, что элементы на чертежах проиллюстрированы для простоты и ясности, и не обязательно изображены в масштабе. Например, размеры некоторых из элементов на чертежах могут быть преувеличены относительно других элементов, чтобы улучшить понимание настоящего изобретения.

Возможно наличие дополнительных компонентов, описанных выше, но не изображенных на одном из описанных чертежей. В случае, если такой компонент описан, но не изображен на чертеже, отсутствие такого чертежа не следует рассматривать как исключение такой конструкции из описания.

Перед подробным описанием настоящего изобретения следует отметить, что в настоящем изобретении используется комбинация совместимых со стандартом ISO 1496 структурных каркасных компонентов, которые при объединении двух или более из них составляют структурную систему модульной технологической установки. Соответственно, представлены компоненты и стадии способа, показывающие только те конкретные детали, которые имеют отношение к пониманию настоящего изобретения, чтобы не затруднять понимание раскрытия деталями, которые будут очевидными для специалистов в данной области техники, обладающих преимуществом настоящего описания.

В настоящем документе дано подробное описание вариантов осуществления настоящего изобретения, однако следует понимать, что описанные варианты осуществления являются всего лишь примерами настоящего изобретения, которое может быть воплощено в различных формах. Таким образом, конкретные структурные и функциональные детали не должны интерпретироваться как ограничивающие, но служат лишь в качестве основы для формулы изобретения и как представительная основа для обучения специалистов в данной области техники разнообразным использованиям настоящего изобретения практически в любой надлежащим образом детализированной структуре. Кроме того, термины и фразы, используемые в настоящем документе, предназначены не для ограничения, а скорее для обеспечения понятного описания настоящего изобретения.

Структурная система модульной технологической установки в соответствии с настоящим изобретением содержит множество модулей, по меньшей мере два, в котором каждый модуль включает в себя свой индивидуальный каркас. Этот каркас включает в себя один или более продольных элементов каркаса, которые жестко связываются поперечными и вертикальными элементами каркаса. Эта компоновка горизонтальных, вертикальных и поперечных элементов каркаса создает каркас для индивидуального модуля, который может поддерживать по меньшей мере один элемент оборудования или компонент производственного процесса, трубопроводов и/или электрического управляющего оборудования. Эти каркасы могут также использоваться в качестве только опорной структуры для других каркасов и не обязательно должны содержать технологическое оборудование. Как правило, трубопроводы и провода предварительно монтируются и прокладываются внутри каждого модуля. Компоненты внутри модуля выполнены с возможностью получать ряд входов и выполнять заданный процесс, приводящий к производству желаемого продукта. Каждый модуль может транспортироваться в горизонтальной ориентации и может устанавливаться в горизонтальной или вертикальной ориентации. Кроме того, первый модуль, имеющий первый каркас, может быть уложен горизонтально или вертикально на второй модуль, имеющий второй каркас. В конфигурации горизонтальной укладки первый и второй каркасы соединяются вместе в горизонтальной плоскости, обычно теми своими сторонами, которые имеют размер 8 х 45 футов (или 40, или 20 футов).

В конфигурации вертикальной укладки первый и второй каркасы также соединяются вместе в горизонтальной плоскости, но теми своими сторонами, которые имеют размер 8 х 9,5 футов (или 8 х 8 футов). Кроме того, первый и второй модули могут быть уложены горизонтально или вертикально, а также размещены в горизонтальной или вертикальной ориентации. Модули также могут быть уложены в смешанной ориентации, вертикальной и горизонтальной. В одном варианте осуществления первый модуль в вертикальной ориентации вертикально укладывается на второй модуль в вертикальной ориентации. В другом варианте осуществления первый модуль в вертикальной ориентации горизонтально укладывается на второй модуль в вертикальной ориентации. Количество модулей, которые могут быть уложены вместе, не ограничивается и основывается на желаемом использовании. Не исключено, что для установки полного процесса производства потребуется от 50 до 100 или более модулей, уложенных друг на друга как в вертикальной, так и в горизонтальной ориентации.

За исключением модульных каркасов, которые используются только в качестве поддерживающей структуры, каждый модуль включает в себя один или более компонентов, прикрепленных к каркасу. Компонент является производственным блоком. Компонент в настоящем документе определяется как элемент оборудования для производственной установки. Например, компонент может быть химическим реактором, ректификационной колонной или осушителем для использования в производственной установке. Один или более компонентов установки могут быть собраны внутри модульного каркаса, и модуль может быть отправлен на производственную площадку для строительства установки. Может случиться так, что оборудование или компонент необходимо разместить в нескольких модулях из-за его размера (например, для размещения ректификационной колонны может потребоваться несколько вертикально уложенных друг на друга модулей). В этом случае ректификационная колонна строится из секций с фланцевыми соединениями между вертикально ориентированными модулями. Например, ректификационная колонна высотой 160 футов может быть построена из 4 секций с фланцевыми соединениями, которые помещаются в четырех модульных каркасах размером 45 футов. Эти секции колонны крепятся внутри четырех модульных каркасов вместе с аппаратурой и трубопроводами. Каждый из этих четырех модулей, содержащих секции колонны с фланцевыми соединениями, является совместимым с транспортным каркасом стандарта ISO 1496, так что секции колонны могут транспортироваться в горизонтальном положении автомобильным, железнодорожным или водным транспортом точно так же, как и контейнер ISO. Модульный каркас служит в качестве контейнера для транспортировки компонента. Компонент удерживается внутри каркаса с помощью любых подходящих средств, таких как конструкция каркаса, болтовое соединение, сварка и т.п. Кроме того, каркас оказывает поддержку компоненту, когда модуль находится как в горизонтальной, так и в вертикальной ориентациях. В одном варианте осуществления первый модуль транспортируется в горизонтальной ориентации и устанавливается на месте в вертикальной ориентации. Размеры каркаса соответствуют стандарту ISO 1496, и никакое технологическое оборудование не выходит за пределы этих размеров, чтобы гарантировать, что модули технологической установки будут отправлены в виде стандартного транспортного контейнера ISO. Это позволяет доставлять модули интермодально, т.е. с использованием различных видов транспорта. Фундамент для модульной технологической установки строится обычно в положении рядом с местом поставки исходного сырья, или, если используется трубопроводная подача сырья, недалеко от объекта заказчика (также называется установкой «на месте»). Фундамент строится таким образом, чтобы он поддерживал модули, которые устанавливаются в любой, горизонтальной и/или вертикальной ориентации.

В то время как с использованием модулей в соответствии с настоящим изобретением может быть построен любой тип установки, для простоты ссылки в настоящем документе в качестве иллюстрации будет описана установка для производства метанола. На Фиг. 1A и Фиг. 1B показаны изометрические проекции двух различных конфигураций модульной установки 100 для производства метанола (в дальнейшем упоминаемой как «установка 100») в соответствии с одним вариантом осуществления настоящего изобретения. Установка 100 включает в себя предварительно построенные модули для производства метанола из попутного газа (факельного газа), газовых выбросов, трубопроводного природного газа или свалочного газа. Один или более предварительно построенных модулей укладываются друг на друга так, чтобы сформировать технологическую установку. Установка 100 дополнительно включает в себя множество охлаждающих блоков 102a-102f (которые все вместе называются охлаждающими блоками 102), газокомпрессорный блок 104, блок 106 паро-метанового конвекционного риформинга, печь 108, котел-утилизатор тепла и дымовую трубу 110, колонну дистилляции метанола и колонны 112a и 112b удаления легких фракций (которые все вместе называются блоками 112 очистки метанола), деаэратор 114 и паровой барабан 116. Каждый технологический блок включает в себя один или более модулей, и превышающее номинальный размер оборудование может быть установлено вне модулей. Например, блок производства синтез-газа включает в себя печь 108 и блок 106 паро-метанового конвекционного риформинга, которые оба превышают номинальный размер и устанавливаются вне модулей, а также котел-утилизатор тепла и дымовую трубу 110, которые оба находятся в модулях. За исключением каркасов, которые используются только в качестве поддерживающей структуры, каждый модуль включает в себя компонент обрабатывающего блока, закрепленный внутри каркаса. В типичном варианте осуществления каждый модуль заранее комплектуется трубопроводами и проводами.

Каждый из охлаждающих блоков 102a-102f включает в себя один или более охлаждающих модулей. Каждый из охлаждающих блоков 102c и 102d имеет несколько охлаждающих модулей, которые горизонтально уложены вместе, образуя соответствующие охлаждающие блоки. Охлаждающие блоки 102c и 102d поддерживаются нижним уровнем модулей, содержащих другое технологическое оборудование.

Охлаждающие модули охлаждающих блоков 102b-102d поддерживаются нижними модулями, и охлаждающиеся модули первоначально соединяются с нижними модулями с использованием креплений типа твистлок в угловых отливках, как показано на Фиг. 6. Крепления типа твистлок фиксируют охлаждающие модули друг с другом и с поддерживающими модулями. После первоначальной установки с помощью креплений типа твистлок болты и гайки используются в пластинах для болтов, чтобы постоянно закрепить все каркасы. Трубопроводы соединяются с охлаждающими блоками посредством соединителей или фланцев, как показано на Фиг. 8. Также имеются соединители (не показаны) для крепления охлаждающего блока 102a, 102b, который находится на уровне земли, к фундаменту. Каждый охлаждающий модуль включает в себя холодильник, закрепленный в каркасе. В одном варианте осуществления каждый охлаждающий модуль имеет кубическую форму. В другом варианте осуществления охлаждающие модули заранее комплектуются трубопроводами и проводами. Как и все другие модули, поскольку каркасы соответствуют стандарту ISO 1496, охлаждающие модули могут транспортироваться мультимодально, как и любой другой контейнер ISO. Модульные каркасы могут быть отправлены изготовителю воздушных холодильников, и охлаждающие модули могут быть заранее укомплектованы холодильниками, трубопроводами, электропроводкой и аппаратурой.

Каркас имеет продольные элементы, вертикальные элементы и поперечные элементы, соединенные друг с другом в углах и пересечениях. Во внешних углах каркаса или модуля, как верхних, так и нижних, находятся восемь угловых фитингов стандарта ISO 1161, иногда называемых угловыми отливками 630 и 640. Эти угловые фитинги имеют отверстия 660 и 670 стандартизированных размеров, определяемых стандартом ISO 1161. Угловые фитинги проектируются так, чтобы они позволяли использовать крепления 650 типа твистлок для соединения вместе модульных каркасов, см. Фиг. 6. Угловые фитинги стандарта ISO 1161 также позволяют использовать другие способы закрепления совместимых с ISO 1496 каркасов на грузовых судах, осуществляющих контейнерные перевозки, такие как крепежные стержни и мостовые фитинги. В одном варианте осуществления сборки модулей соединители включают в себя стопорные болты. В другом варианте осуществления соединители включают в себя крепления типа твистлок. В еще одном варианте осуществления комбинация креплений типа твистлок и соединителей с мостовидным зажимом может использоваться и устанавливаться на месте на фундаменте, сокращая тем самым время, необходимое для сборки установки 100.

Факельный газ или подаваемый газ сначала поступает в газокомпрессорный блок 104, где газ сжимается, а затем охлаждается в воздушном холодильнике 102f. Сжатие подаваемого газа позволяет подавать газ в секцию удаления серы и предварительного риформинга для удаления серосодержащих соединений и разложения тяжелых углеводородов. Кондиционированный исходный газ смешивается с паром и поступает в блок 106 паро-метанового конвекционного риформинга, где пар и метан подвергаются риформингу с получением синтез-газа, смеси моноксида углерода и водорода. Синтез-газ охлаждается и сжимается, и направляется в реакторный блок 720 для получения метанола, где синтез-газ превращается в метанол. Метанольный продукт конденсируется в холодильнике 102c, а затем направляется на ректификацию метанола, блоки 112a и 112b. Легкие фракции сначала удаляются в ректификационной колонне легких фракций, блок 112b, а затем метанол направляется в колонну окончательной очистки, блок 112a, для удаления воды, этанола, и тяжелых спиртов (сивушных масел). Верхний метанольный продукт из блока 112a конденсируется в холодильнике 102d и перекачивается в емкости для хранения метанольного продукта.

В одном варианте осуществления каждая ректификационная колонна включает в себя колонну, состоящую из четырех секций с фланцами, по одной в каждом модуле. Модульные каркасы секций колонны транспортируются в горизонтальной ориентации, а затем устанавливаются в вертикальной ориентации. Четыре модуля колонны для обеих колонн (112a и 112b) устанавливаются друг на друга в вертикальной ориентации, и их фланцы скрепляются болтами, в результате чего получаются ректификационные колонны высотой приблизительно 160 футов. Реакторный блок 720 для получения метанола транспортируется горизонтально, а затем устанавливается в вертикальной ориентации.

Установка 100 дополнительно включает в себя блок диспетчерской с аппаратурой управления, показанный в нижнем левом углу на Фиг. 7, который контролирует и управляет различными процессами модульной установки. Установка может управляться локально из локальной диспетчерской, или это может осуществляться дистанционно с использованием одного или более протоколов, известных в данной области техники. Технологические установки с элементами управления, которые позволяют управлять установкой локально или удаленно, хорошо известны специалистам в данной области техники.

На Фиг. 2A и 2B показана секция котла-утилизатора 110 установки 100 в соответствии с одним вариантом осуществления настоящего изобретения. Блок 110 секции котла-утилизатора включает в себя два подогревателя газа, топочную секцию, котел-утилизатор, блок селективного каталитического восстановления и дымовую трубу. Секция котла-утилизатора включает в себя секцию 208 теплообменника, установленную в нижнем модуле 202. Верхний модуль 204 содержит дымовую трубу 210. Первая секция котла-утилизатора, модуль 202, включает в себя первый конец 214, второй конец 216 и плоскость 218. Первый конец 214 котла-утилизатора 202 имеет набор из четырех соответствующих стандарту ISO 1161 угловых фитингов 220a-220d с отверстиями в каждом фитинге для креплений типа твистлок. Второй конец 216 модуля 202 котла-утилизатора также имеет набор из четырех соответствующих стандарту ISO 1161 угловых фитингов 222a-222d. Первый конец 226 модуля 204 секции котла-утилизатора также имеет набор из четырех соответствующих стандарту ISO 1161 угловых фитингов 230a-230d.

Первый и второй модули 202 и 204 секции котла-утилизатора отправляются или транспортируются в горизонтальной ориентации, нормальной для стандарта ISO 1496. Однако модульные каркасы 202, и 204 проектируются с точки зрения прочности конструкции таким образом, чтобы они могли быть установлены и штабелированы в вертикальной ориентации в установке 100. Первый и второй каркасы 208 и 212 являются прочными и проектируются таким образом, чтобы выдерживать статическую нагрузку технологического оборудования котла-утилизатора, а также ветровую нагрузку на модули и дымовую трубу. Типичный контейнер стандарта ISO 1496 не может быть ориентирован в вертикальном положении, как эти модульные каркасы.

Для того, чтобы собрать первый и второй модули 202 и 204 котла-утилизатора, они должны находиться в вертикальной ориентации. Третий конец 226 второго модуля 204 котла-утилизатора устанавливается на второй конец 216 первого модуля 202 котла-утилизатора в вертикальной конфигурации, чтобы сформировать блок 110 котла-утилизатора. Набор угловых фитингов 230a-230d (см. увеличенный вид углового фитинга на Фиг. 6) второго модуля 204 риформинга устанавливается на соответствующий набор угловых фитингов 222a-222d, и крепится с помощью креплений типа твистлок через отверстия в угловых фитингах к первому модулю 202 котла-утилизатора.

В одном варианте осуществления первый и второй модули 202 и 204 котла-утилизатора могут быть закреплены и заблокированы с помощью мостовых зажимов или других угловых соединителей, которые имеют подходящую прочность для фиксации модулей на месте. В другом варианте осуществления первый и второй модули 202 и 204 котла-утилизатора закрепляются посредством болтов и пластин для фиксации вертикальной укладки модулей 202 и 204. Кроме того, первый конец 214 первого модуля 202 котла-утилизатора соединяется с фундаментом установки 100 с использованием пластин и фундаментных болтов, как это известно в данной области техники. Второй набор угловых фитингов 224 закрепляется с помощью соединений типа твистлок, и эти модули могут соединяться горизонтально с другим модулем установки 100. Первый каркас 208 и второй каркас 210 позволяют транспортировать котел-утилизатор 110 в горизонтальной ориентации, аналогично контейнерам стандарта ISO 1496, уменьшая стоимость транспортировки и обеспечивая мультимодальную транспортировку. Кроме того, первый и второй каркасы 208 и 210 первого и второго модулей 202 и 204 котла-утилизатора могут быть поставлены на попа таким образом, чтобы первый и второй модули 202 и 204 котла-утилизатора были вертикальными и зафиксированными на месте посредством соединителей. Следовательно, количество времени, необходимого для установки блока 110 секции котла-утилизатора, уменьшается. Угловые фитинги также используются во время транспортировки для крепления модулей к транспортному оборудованию (например, к судну, грузовику, железнодорожной платформе).

В другом варианте осуществления конструктивное решение модульных каркасов соответствует стандарту ISO 1496 для 45-футового контейнера повышенной вместимости (45 футов в длину х 8 футов в ширину x 9,5 футов в высоту), обеспечивая тем самым мультимодальную транспортировку. Следовательно, полная стоимость транспортировки установки 100 будет меньше, чем стоимость транспортировки типичной модульной установки.

Фиг. 3 иллюстрирует два изометрических вида различных горизонтальных 320a, 320b и вертикальных 310a, 310b модулей, укладываемых друг на друга для размещения технологического оборудования. Этот чертеж иллюстрирует альтернативную укладку горизонтальных и вертикальных модулей. Эти два изометрических вида иллюстрируют возможные компоновки установки с использованием совместимых со стандартом ISO 1496 каркасов и структурной системы модульной технологической установки с горизонтальными и вертикальными модулями, укладываемыми друг на друга для размещения технологического оборудования.

Фиг. 4 представляет собой изометрический вид вертикально штабелированных модулей, иллюстрирующий часть установки, в которой центральные более высокие вертикально укладываемые друг на друга модули 410 вмещают в себя более длинное и более высокое оборудование. Модуль 420 является более коротким модулем с вертикальной сборкой. Модуль 420 находится в вертикальной ориентации, но также соединяется со смежными вертикальными модулями 410.

Фиг. 5 представляет собой изометрический вид модулей 510, уложенных друг на друга вертикально, с горизонтально уложенными сверху модулями 520. Этот чертеж иллюстрирует установку и необходимость размещения модулей различной компоновки для размещения различного технологического оборудования установки. Модули в вертикальной ориентации штабелируются горизонтально, а модули в горизонтальной ориентации штабелируются вертикально. Кроме того, модули в вертикальной ориентации вертикально штабелируются с модулями в горизонтальной ориентации.

Фиг. 6 иллюстрирует два модуля 610, 620 с угловыми фитингами стандарта ISO 1161 года (угловыми отливками), соединенными с помощью крепления 650 типа твистлок. Овальные отверстия 660, 670 в угловых фитингах соответствуют стандарту ISO 1161, что позволяет использовать крепления типа твистлок, крепежные стержни, мостовые фитинги и другие методы крепления модулей для транспортировки и соединения модулей вместе при их сборке в технологическую установку.

Фиг. 7 иллюстрирует химическую установку, имеющую как вертикально 740, так и горизонтально 730 штабелируемые модули. Химическая установка 700 строится с использованием структурной системы модульной технологической установки. Эта иллюстрация показывает технологическое оборудование внутри модулей, которые укладываются как в горизонтальной, так и в вертикальной ориентациях. Технологическая установка на этой иллюстрации использует как горизонтально, так и вертикально штабелируемые модули, а также вертикальные модули 740, поддерживающие горизонтально штабелируемые модули 730. Левый нижний угол показывает два модуля 702, которые обычно вмещают в себя блок управления установкой. Крупногабаритное газокомпрессорное оборудование в нижнем правом углу 704, которое не может поместиться в модули, установлено на салазках, чтобы обеспечить предварительную сборку и облегчить транспортировку. Модули на нижнем уровне установки 706, смежные с блоком управления, обычно содержат блок очистки воды, воздушнокомпрессорный блок и блок производства азота. Модули на среднем уровне 708 установки, смежные с блоком управления, обычно содержат емкости под давлением для сжатого воздуха и сжатого азота. Модули на верхнем уровне установки 709, смежные с блоком управления, являются модулями воздушных теплообменников. Высокие модули 710 в середине установки обычно содержат две ректификационных колонны, отпарную колонну, разделительный резервуар для факельного газа, факельную трубу и дымовую трубу риформера.

Эти модули жестко связываются как в вертикальном, так и в горизонтальном положениях. Конструктивное решение каркаса для модулей немного отличается для модулей, предназначенных для вертикальной ориентации, и для модулей, предназначенных для горизонтальной ориентации. Модульные каркасы, предназначенные для вертикальной ориентации, делаются из двутавровых балок размером 300 мм или 200 мм, тогда как модульные каркасы, предназначенные для горизонтальной ориентации, делаются из двутавровых балок размером 200 мм. Некоторые модульные каркасы, предназначенные для вертикальной ориентации, требуют более прочных двутавровых балок, главным образом для того, чтобы выдерживать ветровую нагрузку на высокую структуру. Оба конструктивных решения горизонтальных каркасов и вертикальных каркасов соответствуют стандарту ISO 1496 и используют угловые фитинги стандарта ISO 1161. В то время как в настоящем документе описаны двутавровые балки размером 200 мм и 300 мм, специалистам в данной области техники будет понятно, что в модулях могут использоваться и другие. Вместо метрических размеров можно использовать стандартные американские размеры двутавровой балки. Кроме того, вместо двутавровых балок для элементов каркаса может использоваться труба прямоугольного или квадратного сечения.

Фиг. 8 иллюстрирует части трубной секции с фланцами для соединения оборудования между модулями, а также для соединения с отдельно стоящим оборудованием за пределами модулей химической установки. Фланцевые соединения 801 и 802 и трубные секции 803 и 804, проиллюстрированные на Фиг. 8, используются для соединения технологического оборудования между модулями, а также для соединения с отдельно стоящим оборудованием, таким как печь. Фланцевое соединение 805 и трубная секция 806 являются примерами соединений между множеством модулей.

Фиг. 9 иллюстрирует воздушные холодильники 901a-901d, которые функционируют в качестве дефлегматора метанольной ректификационной колонны установки. Воздушные холодильники 901a-901d находятся внутри верхнего слоя двух слоев горизонтально штабелированных модулей 910 и 920. Нижний левый модуль 920 содержит электрическую коммутационную аппаратуру для поддержания установки. Установка может быть эффективно демонтирована и перемещена благодаря ее модульной конструкции. Модули являются совместимыми со стандартом ISO 1496, и после демонтажа могут быть перевезены к новой площадке на контейнеровозе, на соответствующей стандарту ISO раме трейлера или с использованием железнодорожных фитинговых платформ. В одном варианте осуществления каркас предпочтительно делается из любого подходящего материала, включая углеродистую сталь, оцинкованную сталь и т.п., который выдерживает нагрузку технологического блока, размещенного в каркасе, во время транспортировки и эксплуатации. Каркас позволяет предварительно смонтировать в модуле трубопроводы, приборы и электрическую проводку. Кроме того, модули могут быть предварительно собраны в технологические блоки, и отдельные заполненные оборудованием модули могут быть отправлены в виде стандартных контейнеров, сертифицированных по ISO 1496. Это упрощает логистику доставки в удаленные места и снижает стоимость доставки. Кроме того, поскольку конструкция модуля допускает вертикальную ориентацию модулей, вертикальные компоненты установки, высота которых превышает высоту стандартного контейнера ISO, могут быть разделены на секции с фланцевыми соединениями, и индивидуальные секции, установленные во множестве модулей горизонтально, транспортируются к месту сборки в виде стандартного контейнера (горизонтально), а затем на площадке эти модули могут быть установлены вертикально, и фланцы могут быть соединены для сборки высокого технологического оборудования. Это конструктивное решение модульного каркаса позволяет эффективно транспортировать высокое технологическое оборудование в удаленные места.

Модули конфигурируются таким образом, что установка 100 может быть телеуправляемой. Это устраняет дополнительную потребность в местной рабочей силе для контроля и эксплуатации установки 100. Установка 100 функционирует по принципу «включай и работай». В настоящем документе термин «включай и работай» означает, что модули предварительно монтируются и тестируются в цехе изготовления модулей как на предмет электропитания, так и на предмет работы аппаратуры. Когда множество модулей собираются в технологическую структуру на месте, необходимо лишь соединить силовую и сигнальную проводку между распределительными коробками в каждом модуле и распределительными коробками в смежных модулях. Фланцевые соединительные детали трубных секций также предварительно изготавливаются и нумеруются в цехе изготовления модулей. Для соединения трубопроводов между модулями пронумерованные трубные секции заводского изготовления устанавливаются между модулями и соединяются с помощью фланцев. Это сводит к минимуму время строительства и ввода в эксплуатацию на производственной площадке.

Специалисту в данной области техники будет понятно, что модульная производственная установка по настоящему изобретению не ограничивается производством метанола. Модульная установка может использоваться для любого процесса GTL или других процессов производства, требуемых в удаленных местах. В одном варианте осуществления установка 100 производит объем метанола, эквивалентный 17 автоцистернам в сутки. Затраты на эксплуатацию установки уменьшаются, поскольку ей можно управлять дистанционно. Модульная установка также может считаться мобильной с точки зрения ее транспортировки.

Хотя это обсуждение было сфокусировано на строительстве установки в удаленных местах, она может быть построена как стационарный блок на запланированном (возможно, даже не удаленном) участке. Модульная установка может быть легко построена в любом желаемом месте простым и экономически эффективным образом. Модульная конструкция может снизить полную стоимость строительства и уменьшить риск строительства на месте. Укладка вертикальных модулей для высокого оборудования также уменьшает количество фланцевых соединений оборудования между модулями. Другими словами, в этом случае для высокого оборудования требуется меньшее количество вертикальных модулей, чем горизонтальных модулей.

Эти каркасы могут быть заранее смонтированы с технологическим оборудованием, таким как емкости, теплообменники, насосы, трубопроводы и клапаны, чтобы сформировать модули технологической установки с желаемым технологическим оборудованием, электропроводкой и аппаратурой внутри модулей. Эти модули технологической установки, собранные в совместимых с ISO 1496 каркасах, могут быть транспортироваться автомобильным, железнодорожным или водным транспортом, и так же, как стандартный контейнер ISO, могут быть доставлены в любую точку мира с низкими затратами. Все технологическое оборудование, так же как и электрическое и контрольно-измерительное, надежно присоединяется к модульному каркасу и содержится внутри него; никакое оборудование не выходит за границы каркаса, совместимого со стандартом ISO 1496. При желании модульные каркасы могут быть обернуты усадочной пленкой для защиты оборудования внутри каркасов от погодных условий. Когда множество модулей установки прибывают на место монтажа, они могут быть подняты на место с помощью контейнерного погрузчика, предназначенного для контейнеров ISO, или крана с траверсой, предназначенного для контейнеров ISO, и первоначальная сборка может быть быстро выполнена с использованием креплений типа твистлок. После первоначальной сборки модульные каркасы также могут быть соединены с использованием пластин для болтов, которые являются неотъемлемой частью каркасов. Позднее установка может быть эффективно демонтирована и перемещена благодаря ее модульной конструкции и простоте транспортировки совместимых со стандартом ISO 1496 модульных каркасов. В дополнение к этому, все модульные блоки могут быть изготовлены и предварительно собраны в заводских условиях, чтобы минимизировать риски строительства на месте (погодные условия и доступность рабочей силы) и задержки. Построенная установка опционально может управляться удаленно с помощью средств, известных в данной области техники.

Настоящее изобретение было описано со ссылкой на один конкретный вариант осуществления для одного конкретного приложения. Хотя были проиллюстрированы и подробно описаны выбранные варианты осуществления, можно понять, что возможны различные подстановки и изменения. Специалисту в данной области техники после прочтения данного документа будет понятно, что различные подстановки и изменениях могут быть произведены без отступления от духа и области охвата настоящего изобретения, определяемой прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ БРОНЕАВТОМОБИЛЬ | 2022 |

|

RU2801086C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ КОНТЕЙНЕРОМ, В ЧАСТНОСТИ КОНТЕЙНЕРОМ С НИЖНЕЙ ВЫГРУЗКОЙ | 2019 |

|

RU2708515C1 |

| ЗАЩИТНОЕ СООРУЖЕНИЕ ГРАЖДАНСКОЙ ОБОРОНЫ БЛОК-МОДУЛЬНОГО ТИПА ПОЛНОЙ ЗАВОДСКОЙ ГОТОВНОСТИ | 2016 |

|

RU2634320C1 |

| МОДУЛЬНАЯ ПЕРЕДВИЖНАЯ ГАЗОТУРБИННАЯ ТЕПЛОФИКАЦИОННАЯ УСТАНОВКА И ЖАРОТРУБНЫЙ КОТЕЛ ДЛЯ НЕЕ | 2000 |

|

RU2171903C1 |

| Гибкая производственная система | 2020 |

|

RU2750660C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА МОДУЛЬНОГО ТИПА | 2019 |

|

RU2701429C1 |

| Транспортируемый жилой блок-контейнер, устройство транспортирования жилого блок-контейнера и быстровозводимое здание из этих блок-контейнеров | 2022 |

|

RU2777638C1 |

| МОДУЛЬНАЯ И МАСШТАБИРУЕМАЯ СИСТЕМА ПРОТОЧНОЙ БАТАРЕИ | 2017 |

|

RU2756839C2 |

| УНИВЕРСАЛЬНОЕ ИНФРАСТРУКТУРНОЕ УСТРОЙСТВО ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2502557C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ ШТУЧНЫХ ГРУЗОВ И СТАЛЬНОГО МЕТАЛЛОПРОКАТА В ВИДЕ РУЛОНОВ И ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2019 |

|

RU2706926C1 |

Изобретение относится к структурным системам модульной технологической установки, включающей многочисленные модули, сортифицированные по стандарту ISO 1496 и способные удерживать внутри модуля по меньшей мере один химический элемент оборудования установки, и могут доставляться или транспортироваться индивидуально. Модули могут быть уложены вертикально, горизонтально или смешанно и предварительно изготавливаются в заводских условиях с желаемым оборудованием внутри модуля, снабжаются трубопроводами, аппаратурой и электропроводкой, а затем множество модулей отправляются как контейнеры к желаемому положению и там уже собираются для того, чтобы сформировать установку. Два или более модулей соединяются вместе для того, чтобы сформировать завершенную установку любого типа или любого размера. Когда установка больше не нужна она может быть демонтирована и повторно использована на другой площадке или на другом предприятии. Технический результат - повышение эксплуатационных характеристик. 16 з.п. ф-лы, 9 ил.

1. Структурная система модульной технологической установки для строительства производственной установки, содержащая по меньшей мере два модуля:

первый модуль, имеющий первый компонент, прикрепленный к первому каркасу;

второй модуль, имеющий второй компонент, прикрепленный ко второму каркасу,

в которой эти по меньшей мере два модуля сертифицированы по стандарту ISO 1496, и каждый из них удерживает внутри всего модуля по меньшей мере часть одной единицы оборудования производственной установки и может индивидуально транспортироваться на производственную площадку для сборки;

причем также эти по меньшей мере два модуля предварительно оборудуются электропроводкой, трубопроводами и управляющей аппаратурой, и первый и второй модули скрепляются вместе на желаемой производственной площадке посредством угловых фитингов в виде штабеля в горизонтальном, вертикальном или обоих положениях относительно друг друга и формируют производственную установку, которая может быть разобрана и перемещена в новое место.

2. Структурная система модульной технологической установки по п. 1, в которой, когда первый и второй модули собираются, второй модуль функционально соединяется с первым модулем, и первый и второй модули горизонтально располагаются друг относительно друга в по меньшей мере одной из вертикальной и горизонтальной конфигураций укладки.

3. Структурная система модульной технологической установки по п. 1, в которой первый и второй каркасы включают в себя взаимосвязанные продольные, поперечные и вертикальные элементы каркаса.

4. Структурная система модульной технологической установки по п. 1, в которой первый и второй каркасы выбираются из материалов углеродистой стали и оцинкованной углеродистой стали.

5. Структурная система модульной технологической установки по п. 1, в которой первый и второй модули соединяются посредством угловых соединителей типа твистлок.

6. Структурная система модульной технологической установки по п. 1, в которой первый и второй модули соединяются посредством соединителей типа мостовых зажимов.

7. Структурная система модульной технологической установки по п. 1, в которой два или более модулей соединены вместе для формирования производственной установки.

8. Структурная система модульной технологической установки по п. 7, которая является химической производственной установкой.

9. Структурная система модульной технологической установки по п. 7, которая является производственной установкой по преобразованию газа в жидкость (GTL).

10. Структурная система модульной технологической установки по п. 7, которая является установкой по производству метанола.

11. Структурная система модульной технологической установки по п. 7, которая является установкой по производству бензина.

12. Структурная система модульной технологической установки по п. 7, которая является установкой по производству DME.

13. Модульная технологическая установка по п. 1, имеющая модульные каркасы с размерами по меньшей мере 20 футов в длину, 8 футов в ширину и 8-9,5 футов в высоту.

14. Модульная технологическая установка по п. 1, имеющая модульные каркасы с размерами по меньшей мере 40-45 футов в длину, 8 футов в ширину и 8-9,5 футов в высоту.

15. Модульная технологическая установка по п. 1, в которой каждый из первого и второго модуля способен удерживать по меньшей мере один химический элемент оборудования.

16. Модульная технологическая установка по п. 1, в которой каждый из первого и второго модуля способен удерживать по меньшей мере один нехимический элемент оборудования.

17. Модульная технологическая установка по п. 1, в которой первый и второй модули имеют угловые фитинги по стандарту ISO 1161.

| US 2016160515 A1, 09.06.2016 | |||

| Способ литья под давлением алюминиевых сплавав, например, силумина | 1944 |

|

SU64230A1 |

| US 2014137486 A1, 22.05.2014 | |||

| US 2015190732 A1, 09.07.2015. | |||

Авторы

Даты

2021-10-28—Публикация

2019-02-25—Подача