Изобретение относится к способам получения высокопористых ячеистых материалов (ВПЯМ) с повышенной жаростойкостью и может быть использовано при производстве носителей катализаторов, фильтров, излучающих элементов радиационных горелок, элементов легких конструкций, работающих при высоких температурах в окислительных средах.

Известен способ получения ВПЯМ дублированием структуры пенополиуретана (ППУ) методом электролитического осаждения металлов [А.с. SU №1640208 C25D 1/08, 1991.].

Способ включает придание электропроводности пористой ППУ-подложке, нанесение на нее электролитическим методом металлического покрытия, термообработку для выжигания ППУ-подложки и спекание в защитной атмосфере. Таким способом получают ВПЯМ на основе меди или никеля. Полученные материалы обладают уникальным сочетанием структурных, физико-механических и гидродинамических свойств (предельно высокая открытая пористость 90-96%, широкий диапазон варьирования размера пор 0.2-5 мм, высокий коэффициент проницаемости - до 10-8 м2, прочность при сжатии 0.5-2 МПа, развитая внутренняя поверхность), что позволяет использовать их в процессах фильтрации и катализа. Однако, полученные таким образом ВПЯМ, обладают сравнительно низкой жаростойкостью, что ограничивает их применение до температур не выше 500°С.

Наиболее близкое техническое решение к предлагаемому описано в работе [Патент BY №8731 от 08.09.2006 (прототип).]. Методом электролитического дублирования структуры ППУ изготавливается ВПЯМ на основе никеля, а затем проводится его диффузионное алитирование в порошковой смеси, содержащей порошки алюминия, хлористого аммония (NH4Cl) и оксида алюминия при температурах 600-800°С в течение 3-5 часов и последующем окислением на воздухе при температурах 1150-1200°С в течение 0.5-1 часа. В результате алитирования поверхностные слои структурных элементов (перемычек) ВПЯМ насыщаются алюминием с образованием жаростойких алюминидов никеля (NiAl, Ni3Al), а последующая обработка при 1150-1200°С на воздухе формирует на поверхности перемычек сплошную пленку из α - Al2O3. Созданное таким образом защитное покрытие повышает жаростойкость ВПЯМ на основе никеля в 50-60 раз и позволяет повышать температуру эксплуатации до 900°С.

Однако технология алитирования никелевого ВПЯМ в порошковых смесях является экологически грязной ввиду необходимости использования токсичных мелкодисперсных порошков, которые в последующем требуют дополнительные затраты на утилизацию.

Поэтому существует актуальная задача получения ВПЯМ с повышенной жаростойкостью простым и экологически безопасным способом.

Поставленная задача реализуется следующим образом.

В предлагаемом способе изготовления ВПЯМ, дублируют структуру пенополиуретана никелем, термообрабатывают и спекают. При этом структурные элементы никелевого высокопористого ячеистого материала пропитывают суспензией из порошка жаростойкого сплава Ni 58-63%; Cr 20-23%; Мо 8-10%; Nb 3,15-4,15%; Fe 5-6%, при этом в масс %:

с последующей сушкой, и затем спекают в вакууме при 1320-1325°С.

Сущность изобретения состоит в том, что структурные элементы (перемычки) пено-никеля, обладающего исходной плотностью 0.15-0.20 г/см3, при пропитке покрываются суспензионным слоем на основе порошка жаростойкого сплава, например, таким как Inconel625 [https://www.specialmetals.com/assets/smc/documents/alloys/inconel/inconel-alloy-625.pdf.]. В состав порошка входят следующие химические элементы: Ni 58-63%; Cr 20-23%; Мо 8-10%; Nb 3,15-4,15%; Fe 5-6%. В качестве жидкой фазы в суспензии используется поливиниловый спирт. Размер частиц используемого порошка составляет 60 мкм. Такой размер частиц в сочетании с 7% раствором поливинилового спирта, при влажности 14-15% обеспечивает необходимую устойчивость к оседанию частиц и одновременно текучесть, обеспечивающую равномерное нанесение суспензии по объему ВПЯМ и извлечение излишков суспензии из порового пространства. При последующем спекании высокопористого материала в вакууме при температурах 1320-1325°С в результате процессов диффузии происходит уплотнение порошкового слоя и гомогенизация состава по сечению перемычки. В результате формируется жаростойкий ВПЯМ на основе сплава Inconel 625 плотностью 0.6-0.8 г/см3.

Предлагаемый способ осуществляется следующим образом. Готовят нужный для полного погружения заготовки объем суспензии, содержащий 14-15% (масс.) связующего (7% водный раствор поливинилового спирта) и 85-86% (масс.) дисперсной фазы - порошка из сплава Inconel 625 с размером частиц - 40 мкм. Суспензию хорошо перемешивают. Берут заготовку из никелевого ВПЯМ с плотностью 0.15-0.20 г/см3 и погружают ее в предварительно перемешенную суспензию. После полного погружения заготовку извлекают и дают излишкам суспензии стечь, затем заготовку продувают потоком сжатого воздуха, следя за равномерностью распределения покрытия на пористой заготовке. Далее заготовку сушат в сушильном шкафу при 120-130°С в течении 1 часа, что обеспечивает полимеризацию поливинилового спирта и фиксацию суспензионного слоя на поверхности перемычек никелевого ВПЯМ. Пропитанную заготовку помещают в камеру вакуумной печи, создают вакуум (10-5 Па) и нагревают со скоростью 5°С/мин до температуры 1320-1325°С и выдерживают в течении 1 часа. Конечный состав элементов менялся массы с учетом никелевого ВПЯМ В результате получается проницаемый высокопористый материал на основе жаростойкого сплава с плотностью 0.60-0.80 г/см3.

Пример 1

Готовят образец пеноникеля размерами 100 мм × 100 мм × 20 мм исходной плотностью ρ=0.15 г/см3 и массой 30 г. Готовят суспензию в следующих пропорциях: к 100 г семи процентного раствора поливинилового спирта добавляют 614,2 г, порошка сплава Inconel 625 с размером частиц - 60 мкм;. Суспензия тщательно перемешивается в баночном смесителе в течении 1 часа, после этого выливается в пропиточную ванну. Образец из пеноникеля (ρ=0.15 г/см3) окунаются в ванну на 0.5-1 минут, после извлечения необходимо дать стечь излишкам суспензии. С целью удаления пленок, закрывающих ячейки материала образцы продуваются сжатым воздухом. Сушка образцов производится в сушильном шкафу до по-стоянной массы. Пропитка осуществляется до плотности ρ=0.60 г/см3 После сушки образцы помещаются в вакуумную печь и нагреваются до 1320 С, по достижению указанной температуры образцы выдерживаются 1 час и производится охлаждение вместе с печью.

Пример 2

Готовят образец пеноникеля размерами 100 мм × 100 мм × 20 мм исходной плотностью ρ=0.20 г/см3. Готовят суспензию в следующих пропорциях: к 100 г семи процентного раствора поливинилового спирта добавляют 614,2 г, порошка сплава Inconel 625 с размером частиц - 60 мкм;. Суспензия тщательно перемешивается в баночном смесителе в течении 1 часа, после этого выливается в пропиточную ванну. Образец из пеноникеля (ρ=0.15 г/см3) окунаются в ванну на 0.5-1 минут, после извлечения необходимо дать стечь излишкам суспензии. С целью удаления пленок, закрывающих ячейки материала образцы продуваются сжатым воздухом. Сушка образцов производится в сушильном шкафу до постоянной массы. Пропитка осуществляется до плотности ρ=0.80 г/см3. После сушки образцы помещаются в вакуумную печь и нагреваются 1325 С, по достижению указанной температуры образцы выдерживаются 1 час и производится охлаждение вместе с печью.

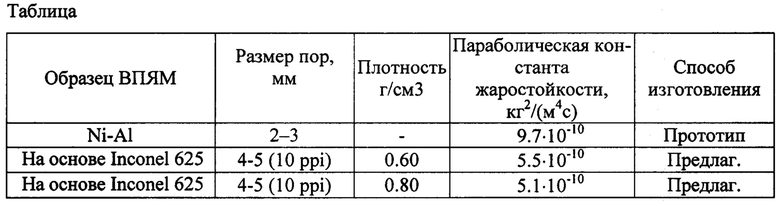

Полученные указанным способом образцы были подвергнуты испытанию на жаростойкость, результаты испытаний представлены в таблице.

Параболическая константа окисления ВПЯМ, изготовленных по предложенному способу, была ниже, что свидетельствует об их большей жаростойкости по сравнению с ВПЯМ, изготовленными по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| CПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ВЫСОКОПОРИСТОГО ПРОНИЦАЕМОГО СПЛАВА | 2012 |

|

RU2493934C1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 1990 |

|

SU1762474A1 |

| Способ получения высокопористого ячеистого материала | 2015 |

|

RU2609153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| Способ получения высокопористого ячеистого материала | 2023 |

|

RU2825659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2508962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| УСТРОЙСТВО ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2017 |

|

RU2653869C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения высокопористых ячеистых материалов. Может использоваться при производстве носителей катализаторов, фильтров, излучающих элементов радиационных горелок, элементов легких конструкций, работающих при высоких температурах в окислительных средах. На заготовку из пеноникеля наносят покрытие путем пропитки суспензией, содержащей, мас.%: порошок никелевого сплава 85-86, связующее - остальное. Используют порошок никелевого сплава, содержащего, мас.%: 58-63 никеля, 20-23 хрома, 8-10 молибдена, 3,15-4,15 ниобия, 5-6 железа, с размером частиц 60 мкм. А в качестве связующего используют 7% раствор поливинилового спирта. После пропитки заготовку подвергают сушке, а спекание осуществляют в вакууме при 1320-1325°С. Обеспечивается повышение жаростойкости. 1 табл., 2 пр.

Способ изготовления жаростойкого высокопористого ячеистого материала на основе никелевого сплава, включающий нанесение покрытия на заготовку из пеноникеля и спекание, отличающийся тем, что нанесение покрытия осуществляют путем пропитки заготовки из пеноникеля суспензией, содержащей порошок никелевого сплава, содержащего, мас.%: 58-63 никеля, 20-23 хрома, 8-10 молибдена, 3,15-4,15 ниобия, 5-6 железа, с размером частиц 60 мкм и 7% раствор поливинилового спирта в качестве связующего при следующем соотношении компонентов, мас.%:

после пропитки заготовку подвергают сушке, а спекание осуществляют в вакууме при 1320-1325°С.

| CПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ВЫСОКОПОРИСТОГО ПРОНИЦАЕМОГО СПЛАВА | 2012 |

|

RU2493934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2013 |

|

RU2555265C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| WO 2005095029 A2, 13.10.2005 | |||

| US 4569821 A1, 11.02.1986 | |||

| WO 1997031738 A1, 04.09.1997 | |||

| US 20050100470 A1, 12.05.2005 | |||

| US 20080031767 A1, 07.02.2008. | |||

Авторы

Даты

2021-11-18—Публикация

2020-12-30—Подача