Изобретение относится к порошковой металлургии, в частности к способам получения высокопористых ячеистых материалов, и может быть использовано для заполнителя многослойных конструкций, фильтров, теплообменников и других изделий в различных отраслях народного хозяйства.

Целью изобретения является расширение технологических возможностей и повышение качества изделий из высокопористого ячеистого материала.

П р и м е р. В качестве пористой полимерной подложки использовали пластину с размером 460 x 460 x 36 мм из ретикулированного пенополиуретана марки ППУ-70-100 с размером ячейки 3,5 мм.

Для получения суспензии металлического порошка в качестве суспензирующей жидкости использовали 9% раствор поливинилового спирта (ПВС) в воде. Порошок инвара состава: 36 мас. никеля и 64 мас. железа получали смешиванием карбонильного железного и никелевого порошков соответственно марок Р-20 и ПНК-ОТ-4 в смесителе, в результате чего достигалась гомогенизация смеси. Суспензию готовили механическим перемешиванием инварового порошка с суспензирующей жидкостью в весовом соотношении 5:1. Часть приготовленной суспензии разливали ровным слоем в ванну с рабочим объемом 460 x 460 x 0,7 мм и сушили при 40оС в течение 24 ч, в результате чего из нее удалялась вода.

После сушки пластинку из обезвоженной суспензии извлекали из ванны. В оставшуюся часть суспензии погружали пенополиуретановую подложку и производили ее пропитку путем периодического сжатия и разгружения. Регулирование плотности по объему подложки осуществляли путем ее прокатывания между валками. Плотность заготовки составила 0,84 г/см3. Заготовку сушили при 40оС в течение 24 ч. Пластину из обезвоженной суспензии помещали на поддон в водородную печь, а на нее помещали заготовку ВПЯМ из инвара. Нагрев осуществляли со скоростью 50 град/ч до 1250оС и выдерживали на режиме в течение 2-х ч. На начальной стадии термообработки до 550оС происходило удаление органической пенополиуретановой подложки и поливинилового спирта из обезвоженной суспензии.

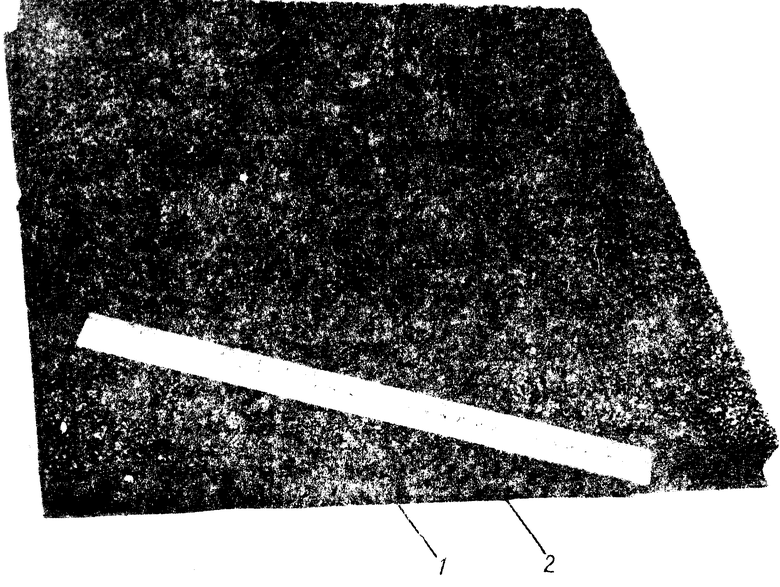

В процессе спекания усадка пластинки из обезвоженной суспензии и образца ВПЯМ составила 14% а конечные размеры стали 403 x 403 x 31 мм.

Фотография образца ВПЯМ, полученного по предлагаемому способу, свидетельствует о том, что в образце отсутствуют какие-либо дефекты и образец имеет большие габариты.

Таким образом, использование предлагаемого способа позволяет расширить технологические возможности и повысить качество получаемых образцов ВПЯМ за счет увеличения габаритов изделий и устранения дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ МЕТАЛЛИЧЕСКОЙ ПАНЕЛИ | 1992 |

|

RU2015078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ХРОМАЛЯ | 2006 |

|

RU2312159C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| Способ получения высокопористого ячеистого материала | 2015 |

|

RU2609153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ СПЛАВОВ | 2005 |

|

RU2300444C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2352544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2020 |

|

RU2759860C1 |

| Способ получения высокопористого ячеистого материала | 2023 |

|

RU2825659C1 |

Сущность изобретения: готовят суспензию металлического порошка в растворе органического вещества, наносят суспензию на пористую полимерную подложку, сушат заготовку, размещают ее на слое из обезвоженной суспензии с аналогичным наносимому на подложку составом и спекают. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА, включающий приготовление суспензии металлического порошка в растворе органического вещества, нанесение суспензии на пористую полимерную подложку, сушку заготовки и спекание, отличающийся тем, что, с целью повышения качества материала и расширения технологических возможностей за счет увеличения габаритов получаемых изделий, спекание заготовки проводят на слое из обезвоженной суспензии с аналогичным наносимому на подложку составом.

| Способ получения пористого металла | 1976 |

|

SU577095A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-10-20—Публикация

1990-09-21—Подача