Изобретение относится к области керамических огнеупорных материалов для изготовления тиглей, используемых для индукционной выплавки высокотемпературных реакционно-активных сплавов, содержащих цирконий, применяемых в качестве мишеней для нанесения теплозащитных покрытий рабочих лопаток газотурбинных двигателей и установок методом магнетронного распыления мишеней в окислительной среде, и сплавов системы хром-молибден-железо, применяемых для изготовления высокоресурсной штамповой оснастки с рабочей температурой 1250°С.

Из уровня техники известен материал тигля для выплавки сплавов с высоким содержанием хрома (до 97 масс. %), легированных бором, марганцем или ванадием. Материал содержит 89-93 масс. % оксида циркония, 7-11 масс. % оксида иттрия и до 0,6 масс. % оксида кремния. Тигель из данного материала изготавливают путем формования и дальнейшего спекания или обжига заготовки. Тигель предназначен для выплавки сплавов, предназначенных для изготовления распыляемых мишеней с высоким содержанием хрома, и обеспечивает низкое содержание кислорода в сплаве на уровне 300 ppm и менее (US 2008269041 А1, 30.10.2008).

Известный материал обладает низкой стойкостью к воздействию высокотемпературных расплавов с высоким содержанием тугоплавких металлов, таких как молибден, в качестве основных легирующих элементов.

Известен композиционный оксидный тугоплавкий материал, содержащий от 20 до 50 масс. % оксида кальция, от 45 до 75 масс. % оксида циркония и вспомогательный материал, в качестве которого использован флюс. Способ изготовления тигля из данного материала включает предварительную обработку, формование, предварительное спекание и спекание. Тигель предназначен для выплавки титана и его сплавов (CN 101456749 А, 17.06.2009).

К недостаткам данного тигля следует отнести его низкую стойкость к воздействию расплавов хрома и редкоземельных металлов (РЗМ), а также низкую рабочую температуру в пределах от 1500 до 1800°С.

Известен керамический материал тигля для выплавки титана и его сплавов, содержащий оксид бария в количестве от 45 до 70 масс. %, оксид циркония в количестве от 30 до 50 масс. % и флюс в виде оксида титана, оксида алюминия или оксида бора в количестве до 0,5 масс. %. Способ изготовления тигля включает предварительное спекание заготовки тигля при температуре от 800 до 1200°С в течение от 4 до 10 ч, спекание при температуре от 900 до 1300°С в течение от 8 до 15 ч и последующее высокотемпературное спекание при температуре до 1800°С с образованием цирконата бария по механизму твердофазного превращения (CN 103922769 А, 16.07.2014).

К недостаткам известного керамического материала можно отнести низкую стойкость изготовленного из него тигля к воздействию высокотемпературных реакционно-активных сплавов на основе хрома и РЗМ, а также низкую рабочую температуру на уровне не выше 1800°С. Способ изготовления тигля представляет собой длительный многостадийный процесс, включающий несколько этапов отжига.

Наиболее близким аналогом предлагаемого материала является огнеупорный керамический материал тигля, состоящий из оксида циркония, легированного оксидом лантана, причем на 10 г оксида циркония приходится 0,2-1,2 г оксида лантана, причем частицы указанных оксидов имеют разные фракции в пределах от 0,01 до 20 мкм.

Способ изготовления тигля включает следующие стадии. Вначале готовят суспензию путем равномерного смешивания оксида циркония с размером частиц 0,01-20 мкм, оксида лантана с размером частиц 0,01-20 мкм и безводного этанола. Компоненты берут в следующей пропорции: 0,2-1,2 г оксида лантана на 10 г диоксида циркония, 0,05-0,2 л безводного этанола на 100 г диоксида циркония. Затем суспензию сушат в сушильном шкафу при температуре 60-100°С в течение 8-15 часов, проводят спекание полученной заготовки методом горячего прессования при давлении 10-20 МПа, скорости нагрева 5-10°С/мин, температуре 1400-1650°С в течение 5-10 часов. Для приготовления смеси порошков оксидной керамики используют несколько фракций порошка оксида циркония: от 0,01 до 0,5 мкм, от 0,5 до 2 мкм, от 2 до 6 мкм и от 6 до 20 мкм.

Тигель может быть использован для выплавки вакуумным индукционным способом реакционно-активных металлов, таких как титан, ниобий, гафний, при температуре 1800°С, при контролируемом содержании газовых примесей (кислорода, азота, водорода в количестве не более 5 ppm, 5 ppm и 1 ppm, соответственно) в сплаве (CN 105819853 А, реферат, страница 4 описания, строки 0016-0017, 0019, 03.11.2016).

К недостаткам способа-прототипа следует отнести высокую плотность получаемого керамического материала из-за использования мелких фракций (до 20 мкм) частиц оксида циркония и оксида лантана, которая в процессе горячего прессования достигает значений 99% от теоретической плотности, в связи с чем образуется высокопрочный материал с мелкозернистой структурой. Отсутствие открытой и закрытой пористости ухудшает стойкость материала к термосменам (циклам нагрева-охлаждения) при нагреве до температур порядка 2000°С, поскольку высокоплотный материал в меньшей степени обладает стойкостью к напряжениям, возникающим при тепловом расширении. Кроме того, материал тигля на основе оксида циркония ввиду недостаточной химической инертности последнего не обладает стойкостью к физико-химическому воздействию высокотемпературных реакционно-активных сплавов системы хром-молибден-железо, и сплавов, содержащих цирконий.

Технической задачей предлагаемого изобретения является разработка керамического огнеупорного материала на основе оксидов РЗМ и циркония и способа изготовления из него тигля, применимого для выплавки высокотемпературных реакционно-активных сплавов, содержащих цирконий, и сплавов системы хром-молибден-железо.

Техническим результатом является обеспечение физико-химической стойкости материала тигля к воздействию расплавов высокотемпературных реакционно-активных сплавов, содержащих цирконий, и сплавов системы хром-молибден-железо при температурах до 1820 и 2050°С, соответственно, обеспечение высокого ресурса тигля благодаря стойкости его материала к 15-20 термосменам (циклам нагрева до температуры плавки и последующего охлаждения до комнатной температуры), а также повышение точности формования тигля и, как следствие, увеличение коэффициента использования материала тигля.

Технический результат достигается за счет того, что предложен керамический огнеупорный материал тигля, содержащий оксид редкоземельного металла и оксид циркония, при этом он содержит оксиды, по меньшей мере, двух редкоземельных металлов, один из которых представляет собой иттрий, а по меньшей мере один другой выбран из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий, при следующем соотношении компонентов, масс. %:

по меньшей мере один оксид редкоземельного металла, выбранного из группы:

при этом он содержит оксид иттрия в виде частиц разных фракций, меньшая из которых составляет до 0,5 мкм, а большая - не менее 20 мкм, оксид, по меньшей мере, одного редкоземельного металла, выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий - в виде частиц фракции до 10,0 мкм и оксид циркония - в виде частиц разных фракций, меньшая из которых составляет до 10,0 мкм, а большая - не менее 600 мкм.

Для достижения технического результата также предложен способ изготовления тигля из указанного керамического огнеупорного материала, включающий смешение компонентов, в том числе частиц оксидов разных фракций, сушку полученной смеси с формированием заготовки тигля и высокотемпературное спекание заготовки, при этом смешение компонентов проводят в три этапа, на первом из которых получают спекающую добавку путем сухого смешения 5-20 масс. % частиц оксида циркония фракцией до 10 мкм, 35-55 масс. % частиц оксида иттрия фракцией до 0,5 мкм и 40-45 масс. % частиц оксида редкоземельного металла, выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий, фракцией до 10 мкм, на втором этапе 17-20,5 масс. % спекающей добавки всухую смешивают с 11-44 масс. %) порошка оксида циркония фракцией не менее 600 мкм и 36-70 масс. % оксида иттрия фракции не менее 20 мкм, получая сухую керамическую шихту, на третьем этапе указанную шихту смешивают с суспензией, содержащей частицы оксида иттрия в количестве от 8,5 до 14 масс. %, в соотношении 0,01-0,05 л суспензии на 0,1-0,32 кг керамической шихты, получая пластичную массу, затем указанную массу формуют и сушат в течение 12-25 ч, получая заготовку тигля, которую впоследствии подвергают высокотемпературному спеканию при температуре от 1650 до 1750°С в течение 3-5 часов.

Также предложен тигель, изготовленный описанным способом.

В отличие от материала тигля-прототипа, основой которого является оксид циркония, в предлагаемом материале основой является оксид иттрия, обладающий большей стойкостью к физико-химическому воздействию высокотемпературных реакционно-активных расплавов, содержащих цирконий, и расплавов системы Cr-Mo-Fe.

В предлагаемом изобретении смешение компонентов для изготовления тигля производится в три этапа. На первых двух этапах порошки оксидов смешивают всухую с использованием алундовых шаров, взятых в соотношении от 0,5 до 1,0 части смеси оксидов к от 1,5 до 2 частей шаров в течение от 1 до 3 часов. На третьем этапе в полученную смесь добавляют суспензию оксида иттрия.

На первом этапе посредством перемешивания компонентов всухую готовят спекающую добавку, которая состоит из смеси порошков оксида циркония фракции до 10 мкм, оксида иттрия фракции до 0,5 мкм и оксида по меньшей мере еще одного РЗМ, выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий, фракции до 10 мкм.

Присутствие в спекающей добавке частиц оксида иттрия указанной фракции способствует стабилизации кристаллической решетки частиц оксида циркония фракции до 10 мкм, исключая протекание полиморфных превращений в диапазоне температур выше 1000°С. В свою очередь полиморфные превращения частиц материала могут стать причиной его разрушения.

Наличие в составе спекающей добавки мелкодисперсного порошка по меньшей мере одного оксида РЗМ, выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий, приводит в процессе дальнейшего высокотемпературного спекания к образованию термо- и химически стойких цирконатов формулы P3M2Zr2O7, где РЗМ - гадолиний, неодим, самарий, лантан, празеодим или диспрозий.

Цирконат РЗМ является огнеупорным материалом, обладающим микропорами, за счет чего повышается стойкость тигля к термосменам. Наличие цирконата РЗМ, образующегося в порах между крупными фракциями частиц оксида циркония и оксида иттрия за счет реакции твердофазного образования, повышает сцепление указанных частиц.

Заявленные диапазоны концентраций оксида циркония и дополнительного(-ых) оксида(-ов) РЗМ способствуют образованию достаточного количества цирконата для обеспечения наилучшей стойкости материала к термосменам и его прочности. В то же время превышение количества оксида циркония приводит к значительному снижению стойкости материала к реакционно-активным сплавам.

Смешением компонентов спекающей добавки всухую с использованием алундовых шаров добиваются дополнительного измельчения частиц оксидной керамики, что повышает эффективность дальнейшего формования и спекания керамического материала.

На втором этапе осуществляют сухое смешивание спекающей добавки с порошком оксида циркония фракции не менее 600 мкм и оксида иттрия фракции не менее 20 мкм, получая керамическую шихту оксидной керамики. Смешение компонентов шихты оксидной керамики проводят также всухую с использованием алундовых шаров, взятых в соотношении 1:1, в течение от 1 до 1,5 часов, добиваясь равномерного распределения компонентов шихты.

Использование крупных фракций частиц оксида циркония и оксида иттрия указанного размера в процессе формования и спекания обеспечивает получение пористого материала, что увеличивает его стойкость к термосменам.

На третьем этапе в полученную смесь оксидов РЗМ и оксида циркония вводят суспензию, содержащую 8,5-14,0 масс. % оксида иттрия, в соотношении 0,01-0,05 л суспензии на 0,1-0,32 кг сухой керамической шихты, до образования пластичной массы, из которой формуют заготовку требуемой конфигурации и формы с помощью формообразующей оснастки.

Наличие мелкодисперсного оксида иттрия в сухой шихте (благодаря использованию спекающей добавки) и также в смешиваемой с ней суспензии способствует формированию гомогенной объемнотвердеющей дисперсионной системы, что обеспечивает наилучшие пластические свойства заготовки тигля, позволяет придать заготовке требуемую конфигурацию и форму и, соответственно, повысить коэффициент использования материала тигля.

Применение суспензии оксида иттрия обусловлено тем, что оксид иттрия является основным компонентом изготавливаемого материала.

Наличие в суспензии оксида циркония может привести к излишнему содержанию последнего в составе конечного материала и таким образом снизить его стойкость к реакционно-активным сплавам.

Суспензия с содержанием частиц оксида иттрия более 14 масс. % не обладает стабильностью, а при содержании меньшем, нежели 8,5 масс. %, снижается гомогенность пластической массы, образованной из смеси сухой шихты и суспензии.

Суспензия может содержать различные поверхностно-активные вещества и стабилизаторы. В качестве суспензии могут быть использованы такие суспензии, как марки Nyacol (США), суспензия компании ShenZhen Cerametek Materials Со, Ltd. (КНР) и другие.

Полученную заготовку рекомендуется выдержать в формообразующей оснастке в течение 0,25-0,5 часов при комнатной температуре - для наиболее точного формования, после чего удаляют внутренние элементы, например, формообразующие стержни, которые могут препятствовать процессам усадки, и проводят естественную сушку в течение 12-25 часов.

Далее заготовку извлекают из формообразующей оснастки и спекают при температуре 1650-1750°С в течение 3-5 часов - в зависимости от состава материала и массивности заготовки. Указанный временной интервал необходим для наиболее полного твердофазного физико-химического взаимодействия компонентов керамического материала с образованием цирконатов РЗМ.

Примеры осуществления.

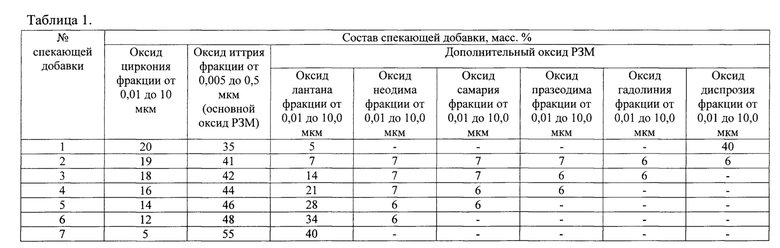

Для изготовления огнеупорного керамического тигля на основе оксида иттрия вначале готовили спекающую добавку. Для этого на валковой мельнице производили сухое смешивание оксида циркония и оксидов РЗМ с алундовыми шарами в соотношении от 0,5 до 1,0 частей смеси оксидов к от 1,5 до 2,0 частей шаров в течение от 1 до 3-х часов. Состав спекающей добавки и размер использованных частиц оксидов приведены в таблице 1.

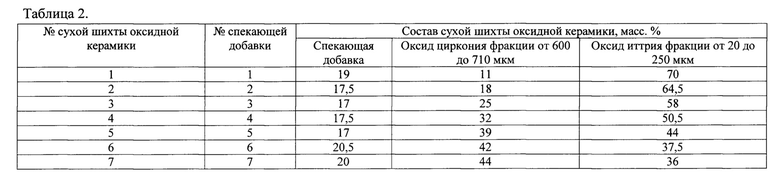

Далее полученную спекающую добавку смешивали с порошками оксида иттрия и оксида циркония крупных фракций, получая шихту оксидной керамики. Соотношение компонентов шихты оксидной керамики и спекающей добавки, а также размер использованных частиц оксидов приведены в таблице 2.

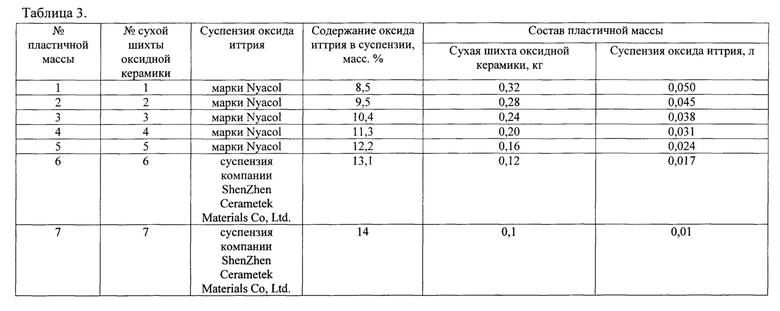

На третьем этапе смешения в сухую смесь оксидов циркония и РЗМ вводили суспензию на основе оксида иттрия. Содержание оксида иттрия в суспензии и соотношение компонентов получаемой пластической массы приведены в таблице 3.

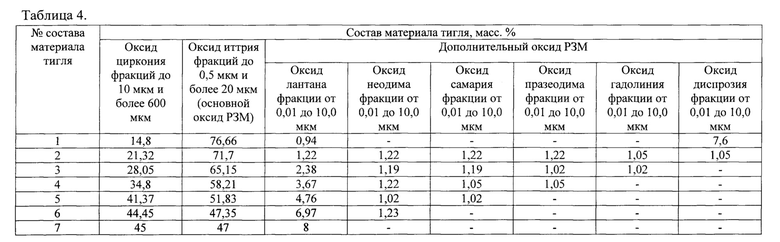

Окончательный состав керамического материала приведен в таблице 4.

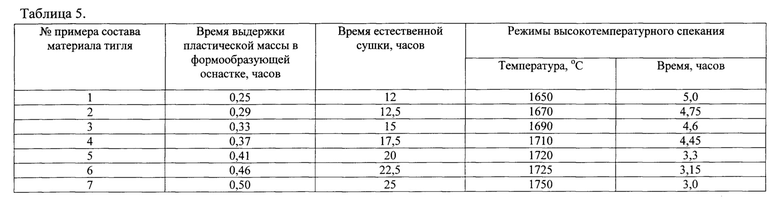

Полученную пластическую массу формовали для придания заготовке требуемой формы тигля с помощью формообразующей оснастки (прессформы), сушили и спекали. Режимы формования, сушки и спекания приведены в таблице 5.

Высокая однородность и пластичность керамической массы позволяли сформировать заготовку тигля с высокой точностью геометрии и, соответственно, с минимальными отходами производства, что значительно увеличивает коэффициент использования материала тигля и обеспечивает высокий выход годного.

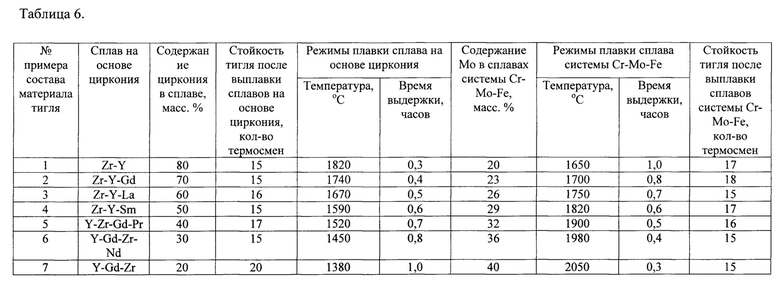

Далее проводили испытания полученных тиглей на стойкость к воздействию расплавов высокотемпературных реакционно активных сплавов, содержащих цирконий, и сплавов системы хром-молибден-железо при температурах до 1820 и 2050°С соответственно и на стойкость к термосменам. После каждой плавки тигли подвергались естественному охлаждению до комнатной температуры, после чего в них проводили новую плавку.

Режимы плавок и значения стойкости тиглей к термосменам приведены в таблице 6.

Как видно из полученных данных, предлагаемые тигли выдерживают 15-20 циклов выплавки данных реакционно-активных сплавов с охлаждением до комнатной температуры после каждой выплавки. После указанного количества циклов на рабочей поверхности тиглей наблюдались следы эрозии глубиной 4-5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических плавильных тиглей | 2023 |

|

RU2809398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2675178C1 |

| Способ получения высокотемпературной керамики на основе оксида иттрия | 2022 |

|

RU2791771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДИСПЕРСНЫМИ ОКСИДАМИ | 2005 |

|

RU2333269C2 |

| СВЕТОПРЕОБРАЗУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2407770C2 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

Изобретение относится к области керамических огнеупорных материалов для изготовления тиглей. Предложенный керамический огнеупорный материал тигля содержит 14,8-45 масс. % оксида циркония, 6,8-8,54 масс. % по меньшей мере одного оксида редкоземельного металла, выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий, оксид иттрия – остальное. Материал содержит оксид иттрия в виде частиц двух разных фракций, меньшая из которых составляет до 0,5 мкм, а большая – 20-250 мкм, оксид по меньшей мере одного редкоземельного металла (выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий) в виде частиц фракции до 10,0 мкм и оксид циркония в виде частиц двух разных фракций, меньшая из которых составляет до 10,0 мкм, а большая – 600-710 мкм. Смешение компонентов проводят в три этапа. На первом этапе получают спекающую добавку, состоящую из порошков тонких фракций оксида циркония, оксида иттрия и оксида редкоземельного металла; на втором этапе ее всухую смешивают с зернистыми порошками оксида циркония и оксида иттрия, получая сухую керамическую шихту; на третьем этапе указанную шихту смешивают с суспензией, содержащей частицы оксида иттрия. Полученную пластичную массу формуют и сушат в течение 12-25 ч, получая заготовку тигля, которую впоследствии подвергают высокотемпературному спеканию при температуре от 1650 до 1750°С в течение 3-5 часов. Технический результат - обеспечение стойкости материала тигля к воздействию расплавов высокотемпературных реакционно-активных сплавов, содержащих цирконий, и сплавов системы хром-молибден-железо при температурах до 1820 и 2050°С соответственно, повышение термостойкости тигля и повышение точности формования тигля. 3 н. и 1 з.п. ф-лы, 6 табл., 7 пр.

1. Керамический огнеупорный материал тигля, содержащий оксид редкоземельного металла и оксид циркония, отличающийся тем, что он содержит оксиды по меньшей мере двух редкоземельных металлов, один из которых представляет собой иттрий, а по меньшей мере один другой выбран из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий, при следующем соотношении компонентов, масс. %:

по меньшей мере один оксид редкоземельного металла, выбранного из группы:

при этом он содержит оксид иттрия в виде частиц двух разных фракций, меньшая из которых составляет до 0,5 мкм, а большая – от 20 до 250 мкм, оксид по меньшей мере одного редкоземельного металла, выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий - в виде частиц фракции до 10,0 мкм и оксид циркония - в виде частиц двух разных фракций, меньшая из которых составляет до 10,0 мкм, а большая – от 600 до 710 мкм.

2. Способ изготовления тигля из керамического огнеупорного материала по п. 1, включающий смешение компонентов, в том числе частиц оксидов разных фракций, сушку полученной смеси с формированием заготовки тигля и высокотемпературное спекание заготовки, отличающийся тем, что смешение компонентов проводят в три этапа, на первом из которых получают спекающую добавку путем сухого смешения 5-20 масс. % частиц оксида циркония фракцией до 10 мкм, 35-55 масс. % частиц оксида иттрия фракцией до 0,5 мкм и 40-45 масс. % частиц оксида редкоземельного металла, выбранного из группы: гадолиний, неодим, самарий, лантан, празеодим и диспрозий, фракцией до 10 мкм, на втором этапе 17-20,5 масс. % спекающей добавки всухую смешивают с 11-44 масс. % порошка оксида циркония фракцией не менее 600 мкм и 36-70 масс. % оксида иттрия фракции не менее 20 мкм, получая сухую керамическую шихту, на третьем этапе указанную шихту смешивают с суспензией марки Nyacol или с суспензией марки ShenZhen Cerametek Materials Co Ltd., содержащей частицы оксида иттрия в количестве от 8,5 до 14 масс. %, в соотношении 0,01-0,05 л суспензии на 0,1-0,32 кг керамической шихты, получая пластичную массу, затем указанную массу формуют и сушат в течение 12-25 ч, получая заготовку тигля, которую впоследствии подвергают высокотемпературному спеканию при температуре от 1650 до 1750°С в течение 3-5 часов.

3. Способ по п. 2, отличающийся тем, что пластичную массу формуют в течение 0,25-0,5 часов.

4. Тигель, отличающийся тем, что он представляет собой спечённое керамическое огнеупорное изделие, изготовленное способом по п. 2.

| CN 105819853 A, 03.08.2016 | |||

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| СМЕШАННЫЕ ОКСИДЫ НА ОСНОВЕ ЦЕРИЯ И ЦИРКОНИЯ | 2016 |

|

RU2707888C1 |

| JP 2003301123 A, 21.10.2003 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| JP 2003156289 A, 30.05.2003. | |||

Авторы

Даты

2021-11-30—Публикация

2020-12-16—Подача