Изобретение относится к способам очистки газов от сероводорода, а именно к способам очистки газов от сероводорода с использованием железомарганцевого материала. Изобретение может быть использовано для очистки выбросных газов производств черной и цветной металлургии от сероводорода.

Известен способ очистки природного газа от сероводорода (Патент РФ № 2179475, опубл. 20.02.2002), включающий очистку углеводородных газов от сероводорода и меркаптанов с использованием жидкого органического абсорбента, не смешивающегося с водой, при повышенном давлении с последующей регенерацией насыщенного абсорбента.

Основными недостатками указанного способа являются работа при высоком давлении и возможность использования сорбента только в жидком агрегатном состоянии, что спряжено с необходимостью введения дополнительных мест для хранения и использования жидкости.

Известен способ очистки отходящих газов процесса Клауса (авторское свидетельство SU № 1583350, опубл. 07.08.1990), в котором очистка технологических газов реализуется путем окисления на катализаторе при повышенной температуре.

Основными недостатками данного способа являются необходимость проведения очистки при высоких температурах 450-550°С.

Известен способ очистки газов (Патент WO №2013/187802, опубл. 19.12.2013), включающий очистку и кондиционирование воздуха от углеводородов, сероводорода, двуокиси углерода и др. с применением тепло-массобменных процессов в системе газ-жидкость. Для реализации способа применяют конденсат в качестве теплоносителя с дополнительным добавлением компонентов, для придания ему необходимых физико-химических свойств, а также используют его для насыщения паром газовой фазы.

Недостатком данного способа является необходимость добавления дополнительных компонентов, для возможности его использования в качестве теплоносителя, а также дополнительной стадии сепарации.

Известен способ комплексной подготовки углеводородного газа (патент WO № 2014/084756, опубл. 05.06.2014), который включает многостадийную очистку газов с предварительным смешением углеродного газа с со смесью газов регенерации и отходящего газа, а именно очистку от влаги, углеводородов С5+, меркаптанов и сероводорода.

Недостатком способа является необходимость дополнительной хемосорбционной очистки с получением органической фазы, воды и предварительного очищенного газа, который уже направляется на основную стадию очистки.

Известен процесс окисления сероводорода (патент RU № 2632014, опубл. 02.10.2017) с исходным содержанием сероводорода 0,3-15,0 об.% путем его окисления до элементарной серы при температурах 180-300 °С с применением железосодержащего катализатора в присутствии паров воды до 40 об.%. При окислении сероводорода до двуокиси серы температура процесса составляет более 350 °С и содержание водяных паров до 30 об.%.

Недостатками данного способа являются проведение процесса очистки при высоких значениях температуры 180-350 °С, необходимость использования предварительно синтезированного катализатора и использование газовой смеси с невысоким содержанием сероводорода (до 15 об.%).

Техническим результатом является очистка газовой смеси, содержащей высокие концентрации сероводорода.

Технический результат достигается тем, что в качестве руды используют железомарганцевую руду, очистку газовой смеси производят при температуре от -21 до 25 °С, скорость подачи в реакционную ячейку от 14 до 17 л/час и времени контакта фаз не более 60 секунд, с получением очищенного технологического газа, который отправляют в атмосферу и железомарганцевую руду на поверхности, которой произошло оседание элементарной серы направляю на дальнейшую переработку.

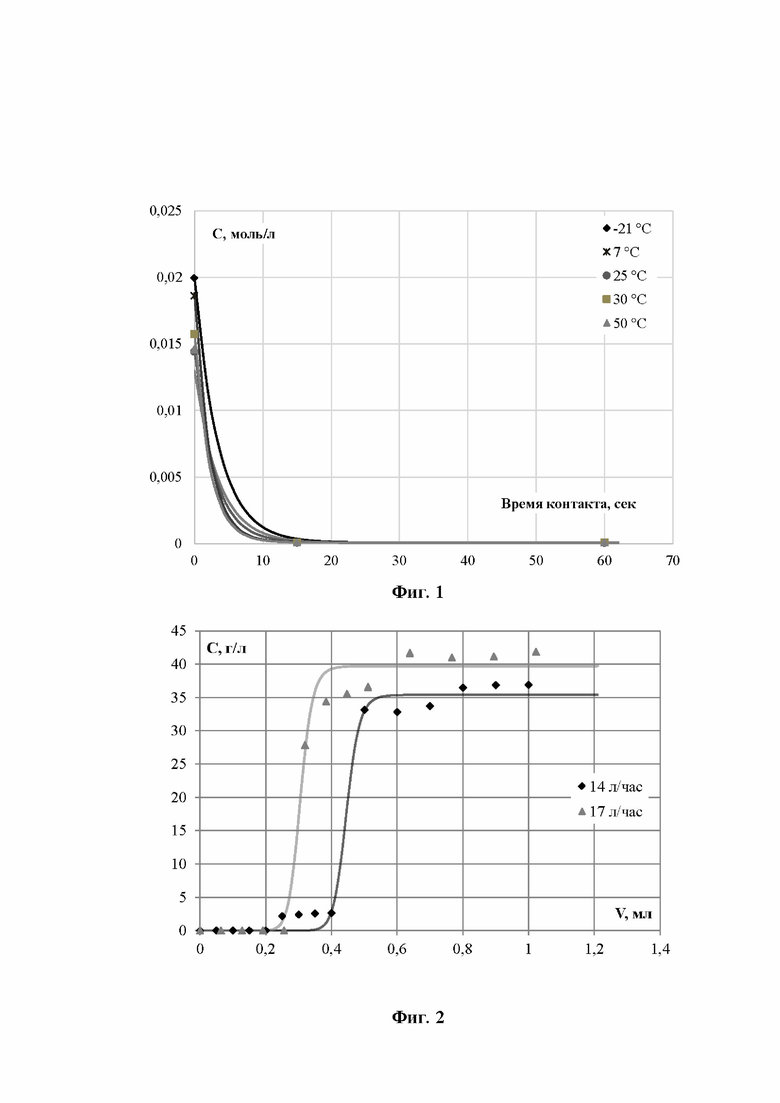

Способ поясняется следующими фигурами:

фиг. 1 - кинетические кривые сорбции сероводорода при температурах

-21, +25 и +50 °С на железомарганцевой руде;

фиг. 2 - выходные кривые сорбции сероводорода в динамическом режиме на железомарганцевой руде при температуре 25 °С.

Способ реализуется следующим образом. Газовая смесь с объемной долей сероводорода в газовой фазе более 45 %, отход металлургического производства, подается при помощи перистальтического насоса в сорбционный аппарат. Газовая смесь пропускается через слой воздушно-сухой железомарганцевой руды фракцией от 1 до 1,6 мм в сорбционном аппарате при температуре от -21 до 25 °С. Время контакта газовой смеси с железомарганцевой рудой составляет не более 60 секунд при скорости подачи в реакционную ячейку от 14 до 17 л/час. В результате получают очищенный технологический газ, который отправляют в атмосферу и железомарганцевую руду на поверхности, которой произошло оседание элементарной серы, которую направляю на дальнейшую переработку.

Способ поясняется следующими примерами.

Пример 1. Из термостатированной ячейки объемом 260 мл, содержащей газовую смесь с концентрацией сероводорода более 45 об.%, отбирают аликвоту газа объемом 1 мл и помещают в термостатированные химические сосуды объемом 260 мл с навесками руды. Производят измерение концентрации сероводорода в каждом сосуде через различные интервалы времени от 15 сек до 1,5 часа.

На фигуре 1 представлены кинетические зависимости сорбции газовой смеси с исходной концентрацией сероводорода 0,02 моль/л, составляющей 45 об.%, на железомарганцевой руде при температурах -21, +7, +25, +30 и +50 °С.

Значение степени извлечения составило более 99,9%. При температуре 50 °С наблюдалось нагревание образцов железомарганцевой руды. Время полной сорбции составляет не более 60 секунд. Емкость руды составила при -21 °С - 99,4 моль/кг; 7°С - 114,9 моль/кг; 25 °С - 64,1 моль/кг; 30 °С - 58,3 моль/кг; 50 °С - 71,8 моль/кг. При увеличении температуры до 30 °С наблюдается сильное нагревание системы, при температуре выше 50 °С происходит воспламенение реакционной системы, содержащей сероводород, что затрудняет использование данного способа. При температуре ниже -21 °С наблюдается конденсация газовой смеси.

Пример 2. Из реактора сероводород направляют в сорбционную колонку диаметром 8 мм и высотой 100 мм, в которую помещена навеска руды 2,0-2,15±0,05 г. Сорбционный эксперимент проводили при температурах 25 °С и скорость подачи от 10 до 25 л/час. Концентрация сероводорода в реакторе составляла более 95 об.%. Емкость железомарганцевой руды при определенных параметрах представлена в таблице. Выходные кривые сорбции сероводорода представлены на фигуре 2.

Таблица 1 - Параметры сорбции сероводорода железомарганцевой рудой в динамических условиях при 25 °С и расходе от 10 до 25 л/час

Экспериментальные результаты, представленные в таблице 1, характеризуют возможность эффективной утилизации сероводорода (не менее 99,99 %) из воздушной смеси с высоким содержанием Н2S, путем сорбции на образцах железомарганцевой руды при температурах -21 до 25 °С, скорости подачи газовой смеси в реакционную систему от 14 до 17 л/час, времени контакта фаз не более 60 сек.

Данный способ позволяет произвести полную очистку газовой смеси, за счет окисления сероводорода до элементарной серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2545307C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЯНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2540670C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОСОДЕРЖАЩЕГО УГЛЕРОДНОГО СОРБЕНТА | 2001 |

|

RU2187362C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2144495C1 |

| ЖЕЛЕЗОСОДЕРЖАЩИЙ ТВЕРДЫЙ СОРБЕНТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841066C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЯНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2013 |

|

RU2541081C1 |

| Абсорбент для очистки газа от сероводорода и диоксида серы | 1985 |

|

SU1292814A1 |

| Способ очистки газов от сероводорода и диоксида серы | 1985 |

|

SU1287925A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2011 |

|

RU2474533C1 |

Изобретение относится к способам очистки газов от сероводорода, а именно к способам очистки газов от сероводорода с использованием железомарганцевого материала. Изобретение может быть использовано для очистки выбросных газов производств черной и цветной металлургии от сероводорода. Способ очистки выбросных газов металлургических производств от сероводорода включает пропускание газа, содержащего сероводород, через слой руды в сорбционном аппарате. В качестве руды используют железомарганцевую руду, очистку газовой смеси производят при температуре от -21 до 25 °С, скорости подачи в реакционную ячейку от 14 до 17 л/час и времени контакта фаз не более 60 секунд с получением очищенного технологического газа, который отправляют в атмосферу, и железомарганцевую руду, на поверхности которой произошло оседание элементарной серы, направляют на дальнейшую переработку. Данный способ позволяет произвести полную очистку газовой смеси за счет окисления сероводорода до элементарной серы. 2 ил., 1 табл., 2 пр.

Способ очистки выбросных газов металлургических производств от сероводорода, включающий пропускание газа, содержащего сероводород, через слой руды в сорбционном аппарате, отличающийся тем, что в качестве руды используют железомарганцевую руду, очистку газовой смеси производят при температуре от -21 до 25 °С, скорости подачи в реакционную ячейку от 14 до 17 л/час и времени контакта фаз не более 60 секунд с получением очищенного технологического газа, который отправляют в атмосферу, и железомарганцевую руду, на поверхности которой произошло оседание элементарной серы, направляют на дальнейшую переработку.

| ТВЕРДЫЙ СОРБЕНТ СЕРОВОДОРОДА НА ОСНОВЕ ОКСИДНЫХ СОЕДИНЕНИЙ МАРГАНЦА | 2009 |

|

RU2381832C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЯНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2013 |

|

RU2541081C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ С ПОМОЩЬЮ ГРАНУЛИРОВАННОГО ГЛАУКОНИТОВОГО СОРБЕНТА | 2015 |

|

RU2617504C2 |

| О.В | |||

| Черемисина "СОРБЦИОННАЯ ОЧИСТКА ТЕХНОЛОГИЧЕСКИХ ГАЗОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА ОТ СЕРОСОДЕРЖАЩИХ КОМПОНЕНТОВ" Вестник ЮУрГУ | |||

| Серия "Металлургия" | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Т | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| С | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Строков Андрей Александрович "Исследование очистки от сероводорода с помощью | |||

Авторы

Даты

2021-12-06—Публикация

2021-02-20—Подача