Изобретение относится к химической технологии, конкретно к способам получения углеродных сорбентов, которые могут быть использованы в гидрометаллургии, цветной металлургии для любого типа угольно-сорбционного процесса.

Известны способы получения серосодержащих углеродных сорбентов путем обработки исходных углеродных материалов, в том числе и углеродных волокон, наиболее распространенными сульфирующими агентами, такими, как концентрированная серная кислота, олеум, газообразный серный ангидрид. В результате такой обработки образуются сульфоуглеродные материалы, являющиеся полифункциональными катионитами, что оставляет проблему создания селективных сорбентов нерешенной (Ермоленко И.Н., Люблинер И.П., Гулько Н.В. Элементосодержащие угольные волокнистые материалы. - Наука и техника, 1982).

Для очистки отходящих газов в процессах производства целлюлозы или для удаления серы из природного или синтетического газа используют различные углеродные адсорбенты, назначение которых - удаление серосодержащих компонентов газов, например, сероводорода и сероуглерода (в производстве вискозы) или сероводорода и диоксида серы (при очистке газа). В результате этих процессов образуются углеродные материалы, содержащие элементарную серу в порах адсорбента (Кинле X., Бадер Э. Активные угли и их промышленное применение. - Л., Химия, 1984.-216 с.).

Данные отработанные адсорбенты могут быть в принципе использованы в качестве сорбционных материалов для извлечения металлов.

В качестве прототипа выбран способ получения сходного с описанными выше сорбционными материалами сорбента для поглощения паров ртути, как наиболее близкий к заявляемому по технической сущности (А.С. СССР 971790, опубл. 07.11.82, БИ 41).

Согласно данному способу получение сорбента ведут в две стадии. На первой стадии активный уголь обрабатывают сероводородом или смесью сероводорода с инертным газом при температуре 20oС. На второй стадии обработку ведут кислородсодержащим окислителем, для чего через уголь, насыщенный сероводородом, пропускают газ, содержащий кислород или сернистый ангидрид и пары воды, с температурой 20-100oС. В результате взаимодействия сероводорода и окислителя происходит равномерное осаждение серы на стенках пор сорбента, включая микропоры, благодаря чему сорбент эффективно извлекает ртуть из паров, поскольку из всех металлов только металлическая ртуть взаимодействует с серой при нормальных условиях.

Вместе с тем, сорбент, получаемый известным способом, является неэффективным по отношению к ряду халькофильных элементов, в том числе и к ртути в виде ионов, извлекаемых из растворов и пульп, поскольку тот же процесс осаждения серы в порах сорбента приводит к их забиванию, сужению и, как следствие, к уменьшению поверхности пор и, следовательно, емкости сорбента.

Задачей изобретения является получение серосодержащего углеродного сорбента, селективного по отношению к ряду металлов, склонных к образованию малорастворимых сульфидов, преимущественно, к халькофильным элементам, для сорбции их из растворов, пульп или в процессах кучного выщелачивания.

Поставленная задача решается предлагаемым способом получения серосодержащего углеродного сорбента, включающим обработку активированного углеродного материала сероводородом, в котором, в отличие от известного способа, обработку ведут в одну стадию при температуре 200-700oС до насыщения исходного материала сероводородом, а в качестве активированного углеродного материала используют активированные углеродные волокна и/или активные макропористые угли.

Для получения сорбентов в качестве исходного углеродного волокнистого материала могут быть использованы волокна как природного, так и искусственного происхождения, предварительно прошедшие стадии карбонизации и активации.

Обработка углеродного материала сероводородом может быть проведена также смесью сероводорода с инертным газом либо смесью сероводорода с инертным газом и парами воды.

Для удаления кислорода воздуха перед обработкой исходного углеродного материала сероводородом через реактор продувают инертный газ.

Способ осуществляют следующим образом.

Исходный углеродный материал в виде активированного углеродного волокна или активного макропористого угля загружают в трубчатый реактор и продувают его инертным газом для удаления кислорода воздуха. Затем температуру в реакторе повышают до 200oС и в интервале температур 200-700oС осуществляют обработку углеродного материала либо чистым сероводородом, либо смесью сероводорода и инертного газа, либо смесью сероводорода, инертного газа и паров воды. Подачу газовой смеси контролируют по проскоку сероводорода и полному насыщению сероводородом исходного углеродного материала. Как правило, этот процесс занимает 0,5-2 ч. Охлажденный обработанный сероводородом материал представляет собой серосодержащий углеродный сорбент.

Сероводород для обработки исходного углеродного материала может быть получен различными способами. В случае получения сероводорода бескислотным способом (Воскресенский П.И. Техника лабораторных работ. М., Химия, 1973 г.) сухой сероводород подают в реактор в чистом виде или в потоке газовой смеси с инертным газом. Сероводород, полученный разложением сульфида металла в водном растворе кислотой и содержащий вследствие этого пары воды, также подают в реактор в смеси с инертным газом, продувая его через раствор для получения сероводорода и обеспечивая тем самым равномерную подачу реакционной смеси.

В процессе обработки углеродного материала сероводородом в выбранном температурном интервале от 200 до 700oС на поверхности сорбента в присутствии серы и сероводорода образуются сульфидные и гидросульфидные группы, возможно также образование C-S-C-групп на ненасыщенных центрах решетки. Разложению адсорбированного на поверхности исходного углеродного материала сероводорода с образованием различных групп способствует также присутствие воды. Вследствие реакции сероводорода со следами кислорода и кислородсодержащими группами на поверхности активированного углеродного волокна или активного угля не исключено образование серы в порах сорбента, однако ее количество будет незначительным.

В отличие от известного способа, в котором целенаправленно добиваются осаждения серы на стенках пор сорбента, условия обработки исходного углеродного материала сероводородом в предлагаемом способе, напротив, направлены на предотвращение осаждения элементарной серы в порах сорбента. Это обеспечивается не только выбранными режимами температурной обработки и видом исходного материала, но также и тем, что из реактора перед обработкой исходного материала сероводородом удаляют кислород воздуха продувкой инертным газом, и, кроме того, обработку сероводородом ведут также в присутствии инертного газа. При этом в предлагаемом способе инертный газ является не только носителем сероводорода, но и дополнительно способствует десорбции и уносу накопившейся при высокотемпературной обработке в порах углеродного материала элементарной серы.

Образование в новом сорбционном материале сульфидных, гидросульфидных и C-S-C-групп определяет его специфичность по отношению к целому ряду элементов, склонных к образованию малорастворимых сульфидов, преимущественно, халькофильных элементов, в отличие от известного сорбента, специфичного только к металлической ртути. В этом и заключается технический результат предлагаемого изобретения.

Температурный режим обработки исходного углеродного материала, который ограничивается интервалом 200 - 700oС, обоснован экспериментально и определяется емкостью получаемых сорбентов по отношению к халькофильному элементу. За пределами этого температурного интервала емкость получаемых сорбентов равна емкости исходного материала.

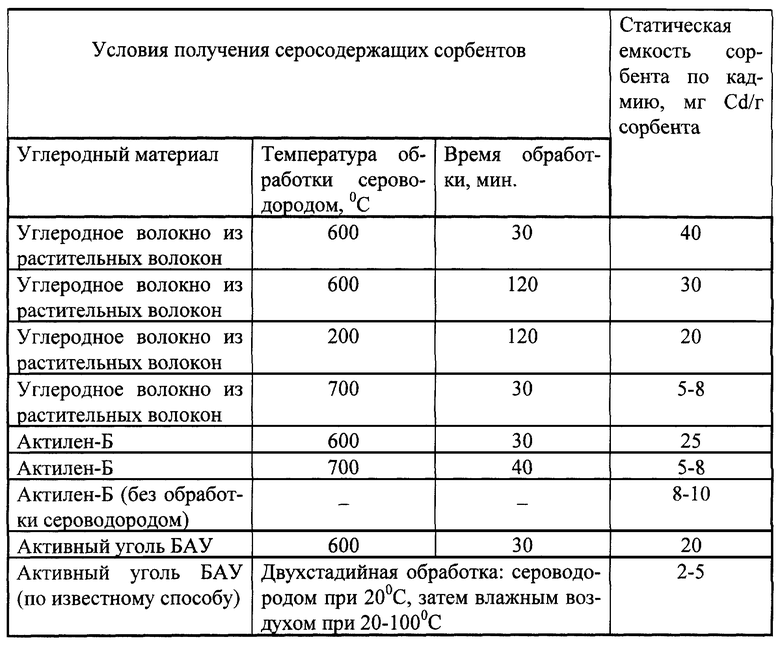

Сорбционные свойства полученных по предлагаемому способу материалов подтверждены на примере сорбции кадмия и ртути из растворов. Опытным путем показано, что емкость образцов серосодержащего углеродного сорбента, полученных из растительных волокон, в отношении кадмия составляет в среднем 20-30 мг на 1 г сорбента, для лучших образцов достигает 40 мг на 1 г сорбента. Емкость образца серосодержащего углеродного сорбента, полученного из растительных волокон, в отношении ртути составляет не менее 4 мг/г сорбента. Для образца серосодержащего активного угля емкость по кадмию составляет 20 мг/г.

Для подтверждения селективности предлагаемых серосодержащих сорбентов емкость сорбентов в отношении кадмия определяли из растворов, содержащих смесь солей кадмия и кальция, а емкость сорбентов в отношении ртути определяли из растворов, содержащих смесь солей ртути и железа (II).

Возможность осуществления изобретения иллюстрируется следующими примерами.

Пример. 200 г активированного углеродного волокна, полученного из хлопчатобумажной пряжи, загружают в реактор и продувают реактор инертным газом в течение 15 мин. Затем температуру в реакторе поднимают до 600oС и пропускают газовую смесь, состоящую из сероводорода и инертного газа. Обработку газовой смесью проводят до насыщения углеродного волокна сероводородом в течение 0,5 ч. После этого подачу газовой смеси прекращают, полученный серосодержащий сорбент охлаждают.

Емкость полученного образца по ртути определяют в статических условиях из раствора, содержащего ртуть с концентрацией 4,2 мг/л, железа (II) с концентрацией 500 мг/л и рН 2. Через 4 часа концентрация ртути в растворе составляет 0,1 мг/л. Емкость сорбента по ртути равна 4,1 мг/г сорбента.

Пример. 200 г жгутового активированного углеродного волокна, полученного из хлопчатобумажной пряжи, загружают в трубчатый реактор и продувают реактор инертным газом в течение 15 мин. Затем температуру поднимают до 600oС и пропускают газовую смесь, состоящую из сероводорода, полученного разложением раствора сульфида натрия серной кислотой, паров воды и инертного газа. Обработку газовой смесью проводят до насыщения углеродного волокна сероводородом в течение 0,5 ч. После этого подачу газовой смеси прекращают, полученный серосодержащий сорбент охлаждают.

Емкость полученного образца по кадмию определяют в статических условиях из раствора, содержащего кадмий с концентрацией 100 мг/л и кальций с содержанием 700 мг/л. Емкость сорбента по кадмию равна 40 мг/г сорбента.

Условия получения образцов предлагаемых серосодержащих углеродных сорбентов, а также величины их сорбционных емкостей по кадмию приведены в таблице в сравнении с аналогичными данными для углеродного волокна Актилен-Б, не обработанного сероводородом, и известного сорбента по А.С. СССР 971790.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОЛИТНЫЕ КОМПОЗИТНЫЕ СОРБЕНТЫ ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ВОДНЫХ СРЕД | 2022 |

|

RU2794732C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ СОРБЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281160C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ВЫДЕЛЕНИЯ БЕЛКОВ | 1991 |

|

RU2026732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОЦИАНИДНЫХ СОРБЕНТОВ | 2007 |

|

RU2345833C1 |

| СПОСОБ ДЕКОРАТИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1994 |

|

RU2077606C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА И УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ | 2012 |

|

RU2502668C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО СОРБЕНТА НА ОСНОВЕ ОКСИДОВ МАРГАНЦА (III, IV) | 2002 |

|

RU2218209C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ГУМУСОВЫХ ВЕЩЕСТВ И ЖЕЛЕЗА | 1998 |

|

RU2158231C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОСОДЕРЖАЩИХ СОРБЕНТОВ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2010 |

|

RU2475299C2 |

Использование: изобретение относится к химической технологии, конкретно к способам получения углеродных сорбентов. Сущность изобретения: способ получения серосодержащего углеродного сорбента заключается в одностадийной обработке исходного активированного углеродного материала сероводородом при температуре 200-700oС до полного насыщения материала сероводородом. В качестве активированного углеродного материала используют углеродные волокна как природного, так и искусственного происхождения и/или макропористые угли. Получаемые серосодержащие углеродные материалы селективны по отношению к ряду металлов, склонных к образованию малорастворимых сульфидов, преимущественно, к халькофильным элементам, для сорбции их из растворов. 3 з.п. ф-лы, 1 табл.

| Способ получения сорбента для поглощения паров ртути | 1981 |

|

SU971790A1 |

| СОРБЕНТ ДЛЯ ПОГЛОЩЕНИЯ ПАРОВ РТУТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2147924C1 |

| GB 1394989 A, 21.05.1975 | |||

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЗУБНОЙ АМАЛЬГАМЫ | 0 |

|

SU271716A1 |

Авторы

Даты

2002-08-20—Публикация

2001-04-17—Подача