ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для резания горных пород, пригодному для строительства туннелей или подземных проездов, и, в частности, к врубовому устройству, в котором по меньшей мере одна режущая часть присоединена к дисковому корпусу с помощью диффузионных связей.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Режущие диски используют для резания горных пород в таких областях, как например, строительство туннелей и в горнодобывающей промышленности, а также для резания различных типов горных пород. Зарубка - это тип резания горных пород, характеризующийся тем, что инструмент воздействует на горную породу под наклонным углом, с использованием тем самым дополнительной свободной поверхности для улучшения стружкообразования и разрыхления породы под инструментом. Врубовое устройство представляет собой тип устройства для резания горных пород, в котором множество вращающихся головок расположены с возможностью поворота в боковом направлении наружу и могут быть приподняты вбок, вверх и вниз во время резания. Врубовое устройство особенно хорошо подходит для систем быстрой разработки месторождений (СБРМ) (rapid mine development systems, RMDS), разработки рудных жил, резания с качающимся диском (РКД) (oscillating disc cutting, ODC) и резания диском с приводом (РДП) (actuated disc cutting, ADC). Обычно режущие диски изготавливают из закаленной стали, однако, если разрезаемая породная формация является слишком твердой, то режущие диски будут быстро изнашиваться. Были предприняты попытки решить эту проблему путем механического прикрепления по меньшей мере одной режущей части, изготовленной из материала, имеющего более высокую износостойкость, такого как цементированный карбид, к стальному корпусу диска. Режущие части из цементированного карбида механически присоединяют к стальному корпусу диска посредством прессовой посадки или припаивают в месте установки.

В патенте США №8469458 В приведено описание шарошечного бурового долота для удаления материала в соответствии с принципом резания, в котором режущая поверхность изготовлена из более твердого материала, чем несущий корпус. В патентах США №№4004645А1 и 4793427А1 показаны примеры, в которых режущие части механически соединены вместе.

Однако по-прежнему остается проблема, заключающаяся в том, что особенно при резании твердых или сильно абразивных горных пород при вращении дисковых ножей к режущим частям дисков прикладываются большие силы. Большие силы оказывают огромную нагрузку на режущие части и на соединения между режущей частью и дисковым корпусом. Эти силы могут привести к скручиванию режущей части (частей), поломке или неблагоприятно быстрому износу. Поскольку режущие части из цементированного карбида являются более дорогостоящими, чем режущие части из стали, то существуют потребности в улучшении рабочих характеристик для компенсации дополнительных затрат. Следовательно, если режущие диски преждевременно выходят из строя в месте соединения между дисковым корпусом и режущей частью, то использование цементированного карбида в качестве режущей части (частей) будет чрезмерно дорогостоящим. Существует потребность в дисковом ноже, имеющем более твердую, более износостойкую режущую часть, в котором режущая часть (части), дискового корпус и соединения между ними являются достаточно прочными для выдерживания воздействия больших нагрузок, но все еще удовлетворяющими габаритным и композиционным требованиям к дисковому ножу для врубовых операций. В известных конструкциях дисковых ножей, используемых для врубки, режущая часть может быть выполнена в виде головок или изнашиваемых накладок.

Дисковые ножи, содержащие раздельные режущие части, такие как головки, в настоящее время ограничены конструкциями, которые имеют значительно большую контактную площадь между режущей частью (частями) и дисковым корпусом. Это создает проблему поиска компромиссного решения между размером режущего элемента и конструкцией соединения, что при известных в настоящее время способах механического присоединения режущей части (частей) к дисковому корпусу может вызывать возникновение трещин или разъединение соединений и, как следствие, преждевременный выход из строя режущего диска. Это особенно верно в случае врубки шарошечными долотами, при этом шарошечные долота имеют конусообразно расширенную режущую поверхностью на одной стороне, причем эту режущую поверхность прикладывают под углом к поверхности горной породы, подлежащей удалению, поэтому на режущую кромку действуют чрезвычайно большие осевые силы. Следовательно, проблема, которую необходимо решить, заключается в создании дискового ножа, имеющего более высокую механическую прочность в соединениях между дисковым корпусом и режущей частью (частями) для увеличения эксплуатационного срока дискового ножа.

В других областях применения, таких как проходка туннелей, где дисковые ножи имеют больший размер, режущая часть также может быть выполнена в виде непрерывного кольца. Однако вследствие ограничения размера дисковых ножей, используемых для врубки, места для механического крепления, необходимого для присоединения режущей части в виде непрерывного кольца, является недостаточно. Следовательно, также существует проблема, заключающаяся в возможности сделать режущую часть в виде непрерывного кольца для дисковых ножей, используемых в качестве врубовых дисков.

Другая проблема, связанная с современными конструкциями, заключается в том, что поскольку для дискового корпуса для удержания режущей части (частей) на своем месте требуется относительно большой объем стали, то пространство, доступное для фрагментов дробленой породы, которые скапливаются после резания, ограничено, что приводит в результате к большим моментам вращения и напряжениям, воздействующим на головку шарошечного долота, и сокращает срок его службы. Следовательно, другая проблема, которую требуется решить, заключается в создании дискового ножа, имеющего прочное соединение между режущей частью (частями) и дисковым корпусом без необходимости в увеличении размера дискового корпуса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение относится к дисковому ножу для режущего органа, используемого для врубовых операций, содержащему кольцеобразный дисковый корпус, выполненный из металлического сплава или композита с металлической матрицей, имеющий первую сторону, вторую сторону, расположенную по существу напротив первой стороны, и радиально периферийную часть, и по меньшей мере одну режущую часть из металлического сплава, композита с металлической матрицей или из цементированного карбида, установленную в радиально периферийной части дискового корпуса и по существу окружающую ее и выступающую из нее наружу для взаимодействия с горной породой во время работы, при этом указанная по меньшей мере одна режущая часть выполнена из материала, имеющего более высокую износостойкость, чем материал, используемый для дискового корпуса, отличающемуся тем, что по меньшей мере один дисковый корпус и указанная по меньшей мере одна режущая часть соединены вместе посредством диффузионных связей.

Преимущество предложенного изобретения заключается в том, что режущий диск выполнен с кромкой с высокой износостойкостью и высокопрочным механическим соединением между указанным по меньшей мере одним дисковым корпусом и указанной по меньшей мере одной режущей частью. Улучшение механической прочности соединения будет повышать срок службы режущего диска при врубовых операциях. Поскольку прочность соединения между режущим диском и режущей частью улучшена, то отсутствует необходимость в наличии большой контактной площади между двумя частями, следовательно, другое преимущество заключается в том, что можно увеличить соотношение объема режущей части по сравнению с объемом дискового корпуса с улучшением тем самым эффективности резания дискового ножа. Другое преимущество предложенного изобретения заключается в том, что объем материала с более высокой износостойкостью в режущей части может быть увеличен с улучшением тем самым общей износостойкости дискового ножа. Как вариант, конструкция дискового ножа может быть уменьшена при сохранении той же производительности резания. Такое решение будет обеспечивать преимущество, заключающееся в том, что остается больше места для удаления фрагментов дробленой породы, что уменьшает воздействие вращательного момента и напряжения на головку шарошечного долота и, следовательно, увеличивает срок службы шарошечного долота. В результате увеличения прочности соединения между режущей частью и дисковым корпусом могут быть приложены большие нагрузки, а также могут быть увеличены глубина проникновения дискового ножа и срок его службы. Это означает, что для ремонта или замены дисковых ножей потребуется меньшее количество простоев и поэтому возможно более длительное непрерывное резание, что в конечном итоге будет приводить к увеличению рентабельности.

В предпочтительных вариантах выполнения между указанным по меньшей мере одним дисковым корпусом и указанной по меньшей мере одной режущей частью имеется металлический промежуточный слой, элементы которого образуют диффузионные связи. Преимуществом такого решения является то, что между дисковым корпусом и указанной по меньшей мере одной режущей частью образуется более прочная диффузионная связь.

В предпочтительных вариантах выполнения металлический промежуточный слой по существу содержит никель, никелевый сплав, медь или медный сплав. Преимуществом такого решения является то, что между дисковым корпусом и указанной по меньшей мере одной режущей частью образуется более прочная диффузионная связь.

В предпочтительных вариантах выполнения металлический промежуточный слой содержит сплав, по существу состоящий из меди и никеля. Преимущество такого решения заключается в том, что между дисковым корпусом и указанной по меньшей мере одной режущей частью образуется прочная диффузионная связь. Металлический промежуточный слой будет обеспечивать низкую диффузию углерода между дисковым корпусом и указанной по меньшей мере одной режущей частью вследствие низкой растворимости углерода в металлическом промежуточном слое при рассматриваемых температурах обработки, следовательно, металлический промежуточный слой будет действовать в качестве миграционного барьера или заслонки для миграции атомов углерода между металлическим сплавом или сплавом с металлической матрицей в дисковом корпусе и металлическим сплавом, композитом с металлической матрицей, КММ (ММС) или цементированным карбидом в режущей части без ухудшения пластичности диффузионной связи между двумя частями.

В предпочтительных вариантах выполнения металлический промежуточный слой имеет толщину приблизительно 50-500 мкм. Предпочтительно, металлический промежуточный слой имеет толщину в этом диапазоне как для эффективности, так и для простоты изготовления.

В соответствии с одним аспектом предложенного изобретения указанная по меньшей мере одна режущая часть содержит цементированный карбид. Это является преимущественным, так как цементированный карбид имеет высокую износоустойчивость.

В соответствии с одним аспектом предложенного изобретения указанная по меньшей мере одна режущая часть содержит металлический сплав.

В соответствии с одним аспектом предложенного изобретения указанная по меньшей мере одна режущая часть выполнена в форме множества головок или изнашиваемых накладок. Эти типы режущих частей являются преимущественными там, где во время работы являются предпочтительными повышенное сосредоточенное нагружение и более низкое сопротивление качению.

В соответствии с одним аспектом предложенного изобретения указанная по меньшей мере одна режущая часть выполнена в виде непрерывного кольца, что преимущественно обеспечивает непрерывную режущую кромку.

В соответствии с одним аспектом предложенного изобретения дисковый корпус содержит по меньшей мере два слоя, что обеспечивает возможность прочного закрепления непрерывного кольца на своем месте.

В соответствии с одним аспектом предложенного изобретения дисковый корпус содержит первый слой и второй слой, причем первый слой содержит металл или композит с металлической матрицей с более высокой износостойкостью, чем второй слой. Это обеспечивает преимущество, заключающееся в возможности использования более износостойкого типа материала на стороне дискового ножа, которая обращена к горной породе, и более дешевого типа материалов, на стороне которая не обращена к горной породе. После горячего изостатического прессования ГИП (HIP) указанные по меньшей мере два слоя будут соединены вместе для образования единого корпуса.

Предложенное изобретение также относится к способу изготовления дискового ножа для режущего органа, используемого для врубовых операций, содержащего кольцеобразный дисковый корпус, выполненный из металлического сплава или композита с металлической матрицей и имеющий первую сторону, вторую сторону, расположенную по существу напротив первой стороны, и радиально периферийную часть; по меньшей мере одну режущую часть из металлического сплава, композита с металлической матрицей или из цементированного карбида, установленную в периферийной части дискового корпуса и по существу окружающую ее и выступающую из нее наружу для взаимодействия с горной породой во время проведения горных работ, причем способ включает этапы:

a) использования по меньшей мере одного дискового корпуса, выполненного из металлического сплава, или по меньшей мере одного дискового корпуса, изготовленного из композита с металлической матрицей, и по меньшей мере одной режущей части из металлического сплава, или по меньшей мере одной режущей части из композита с металлической матрицей, или по меньшей мере одной режущей части из цементированного карбида;

b) сборки указанного по меньшей мере одного дискового корпуса и по меньшей мере одной режущей части вместе;

c) заключения указанного по меньшей мере одного дискового корпуса и указанной по меньшей мере одной режущей части в оболочку;

d) как вариант, удаления воздуха из оболочки;

e) герметизации оболочки;

f) воздействия на оболочку заданной температуры выше приблизительно 1000°С и заданного давления приблизительно в 300 1500 бар в течение заданного времени.

Дополнительное преимущество настоящего изобретения заключается в обеспечении возможности выполнения режущей части в виде непрерывного кольца, что обеспечивает преимущество, заключающееся в том, что большая площадь режущей части входит в контакт с горной породой, а это означает, что режущая часть будет дольше сохранять требуемую форму и заостренность и, как следствие, повышается эффективность резания.

В предпочтительных вариантах выполнения между этапами а) и b) существует дополнительный этап размещения металлического промежуточного слоя между каждой поверхностью (поверхностями) каждого дискового корпуса и каждой поверхностью (поверхностями) режущих частей. Это обеспечивает преимущество, заключающееся в улучшении механической прочности соединения между дисковым ножом и указанной по меньшей мере одной режущей частью.

В предпочтительных вариантах выполнения металлический промежуточный слой по существу содержит никель, никелевый сплав, медь или медный сплав. Преимущество такого решения заключается в том, что между дисковым корпусом и указанной по меньшей мере одной режущей частью формируется прочная диффузионная связь.

В предпочтительных вариантах выполнения металлический промежуточный слой образован сплавом, состоящим по существу из меди и никеля. Преимущество такого решения заключается в том, что между дисковым корпусом и указанной по меньшей мере одной режущей частью формируется прочная диффузионная связь.

В соответствии с одним аспектом предложенного изобретения металлический промежуточный слой сформирован из фольги или порошкового материала.

В соответствии с одним аспектом предложенного изобретения металлический промежуточный слой сформирован посредством электролитического покрытия.

В предпочтительном варианте выполнения на поверхности (поверхностях) указанной по меньшей мере одной режущей части или на поверхности (поверхностях) как указанного по меньшей мере одного кольцеобразного корпуса, так и на поверхности (поверхностях) указанной по меньшей мере одной режущей части добавляют канавки. Такое решение обеспечивает преимущество, заключающееся в увеличении площади контактной поверхности между дисковым корпусом и указанной по меньшей мере одной режущей частью, что увеличивает прочность соединения.

Предложенное изобретение дополнительно относится к применению дискового ножа, в соответствии с изложенным в настоящем документе выше и в дальнейшем, для разработки рудных жил, для систем быстрой разработки месторождений, для резания с качающимся диском и резания диском с приводом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

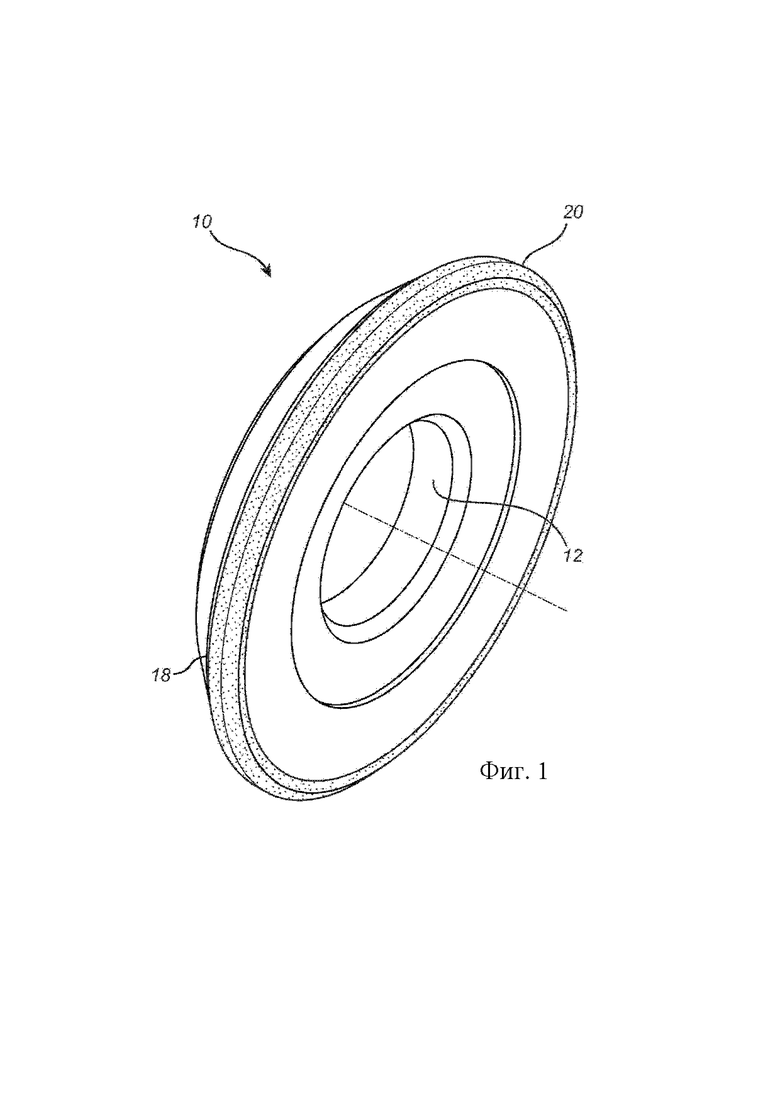

На Фиг. 1 показан вид в аксонометрии дискового ножа, предназначенного для использования при врубке.

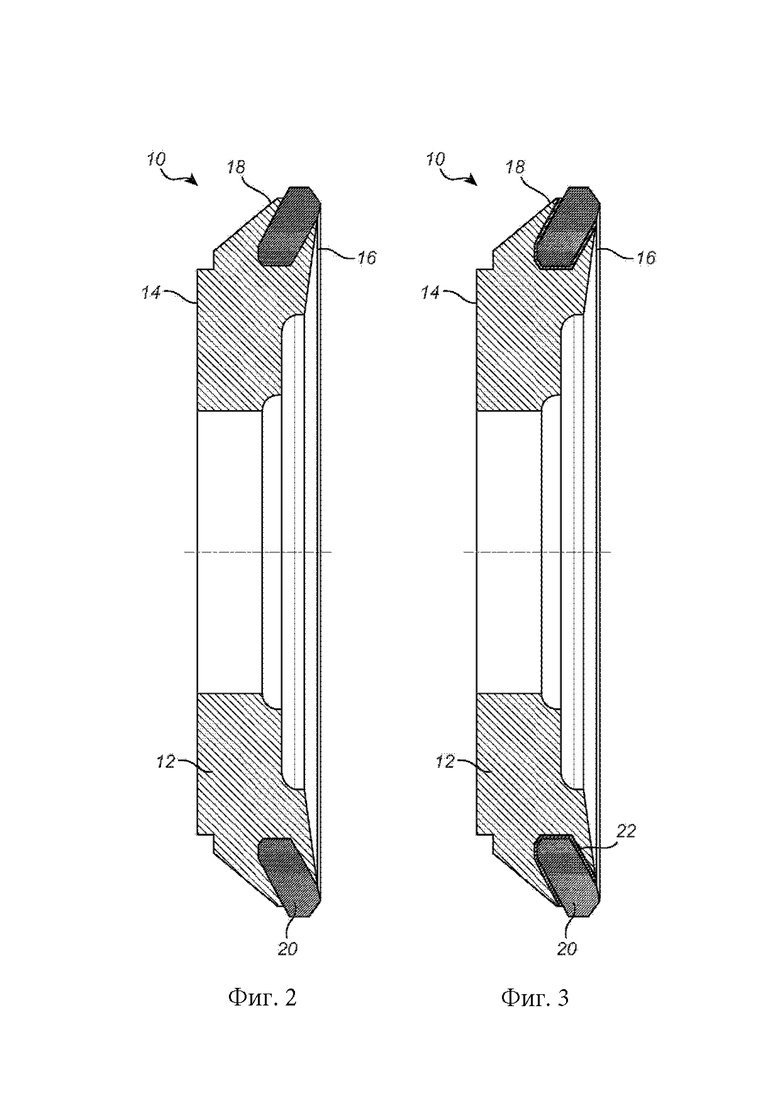

На Фиг. 2 показан разрез дискового ножа, предназначенного для использования при врубке.

На Фиг. 3 показан разрез дискового ножа, предназначенного для использования при врубке, вместе с металлическим промежуточным слоем.

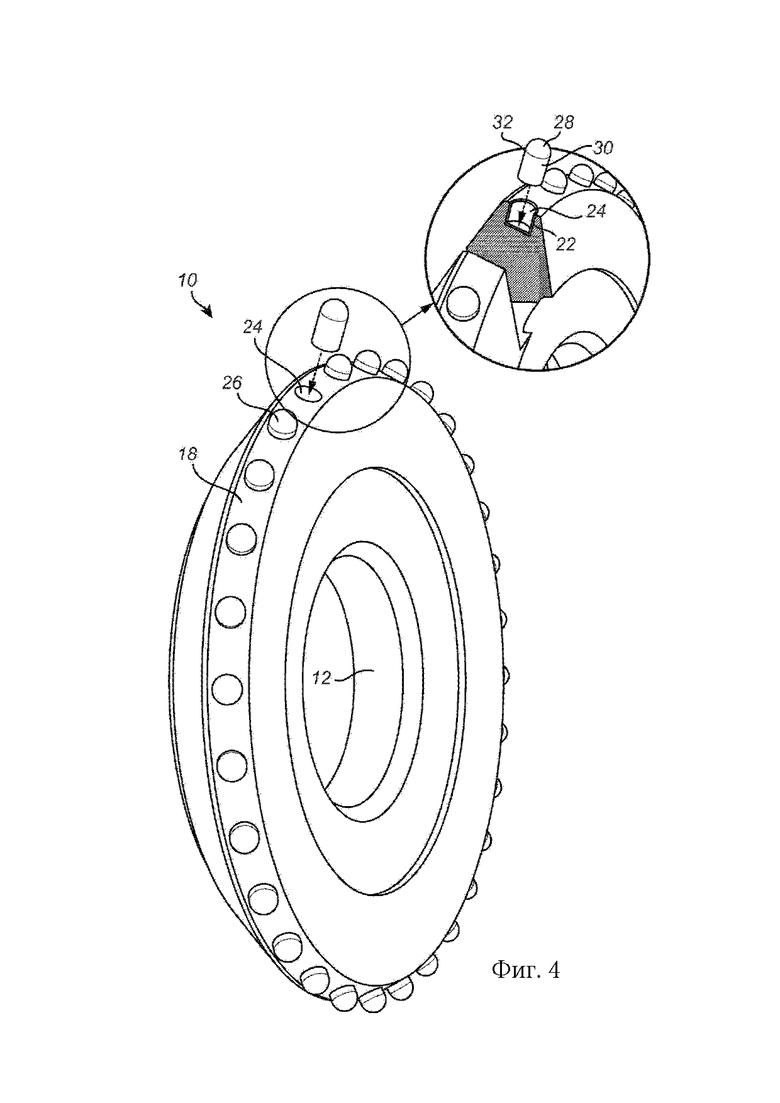

На Фиг. 4 показан вид в аксонометрии дискового ножа, имеющего пазы, просверленные в периферийной кромке дискового корпуса, при этом указанная по меньшей мере одна режущая часть представляет собой множество головок.

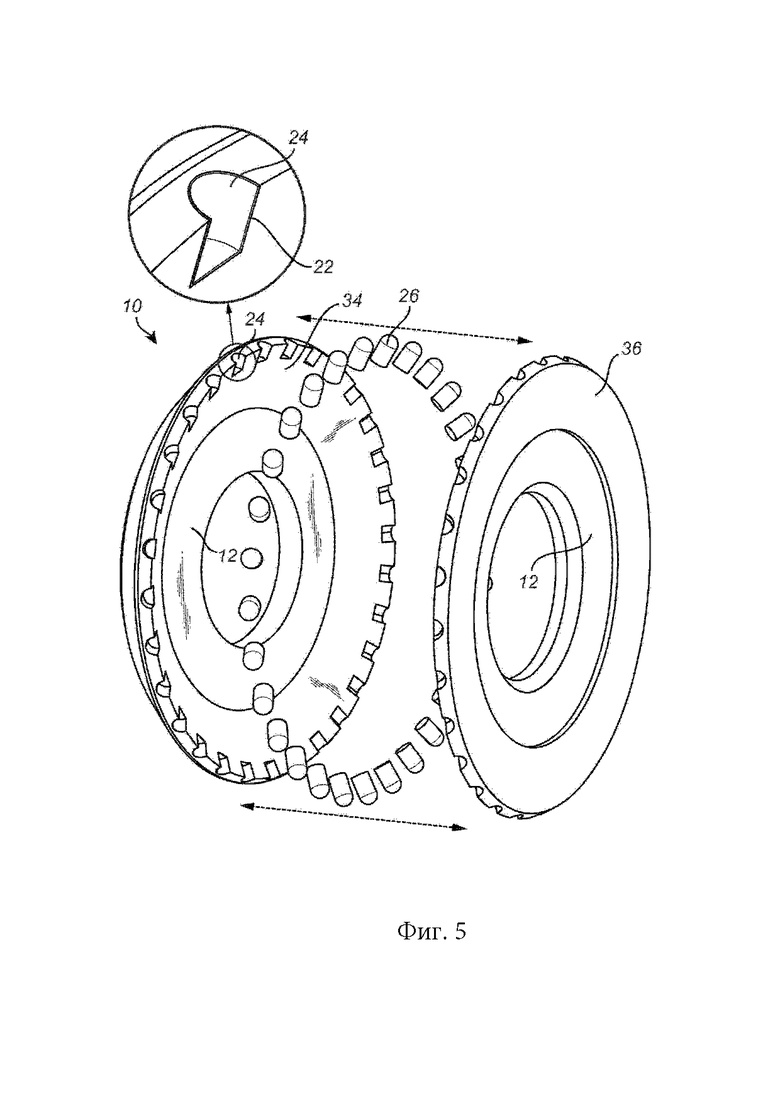

На Фиг. 3 показан вид в аксонометрии вид дискового ножа, содержащего два слоя, в котором указанная по меньшей мере одна режущая часть представляет собой множество головок.

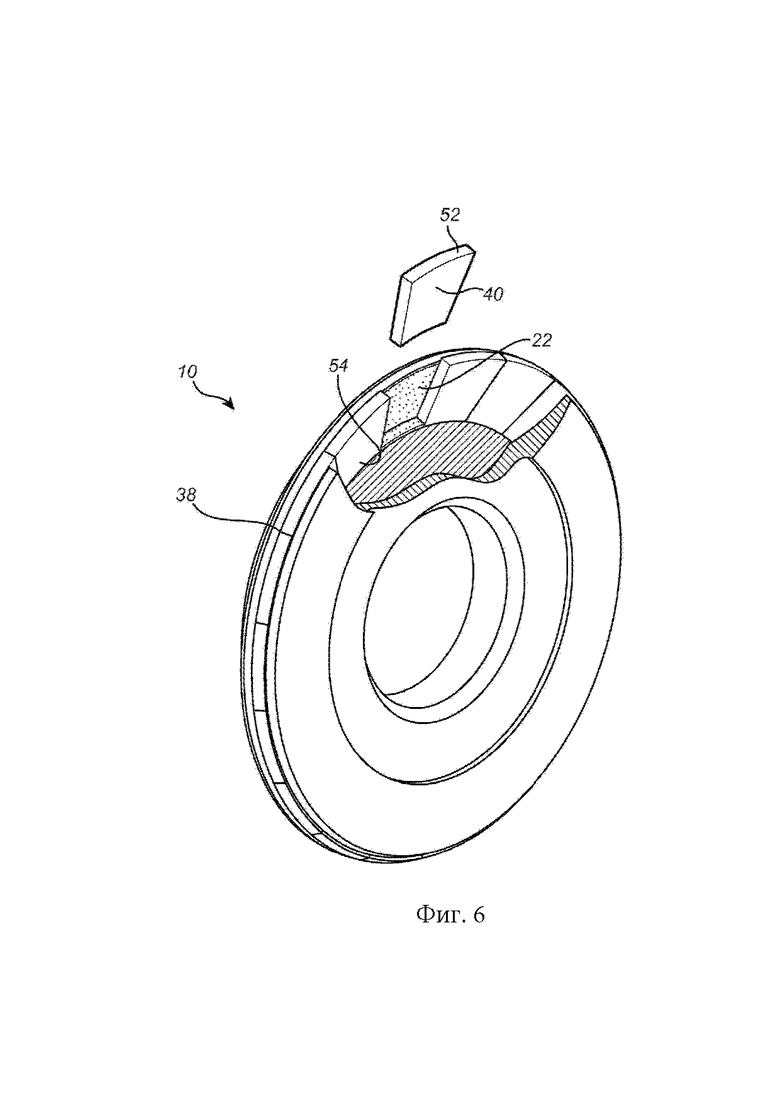

На Фиг. 6 показан вид в аксонометрии дискового ножа с изнашиваемыми накладками, расположенными так, что соседние стороны смежных изнашиваемых накладок находятся в контакте.

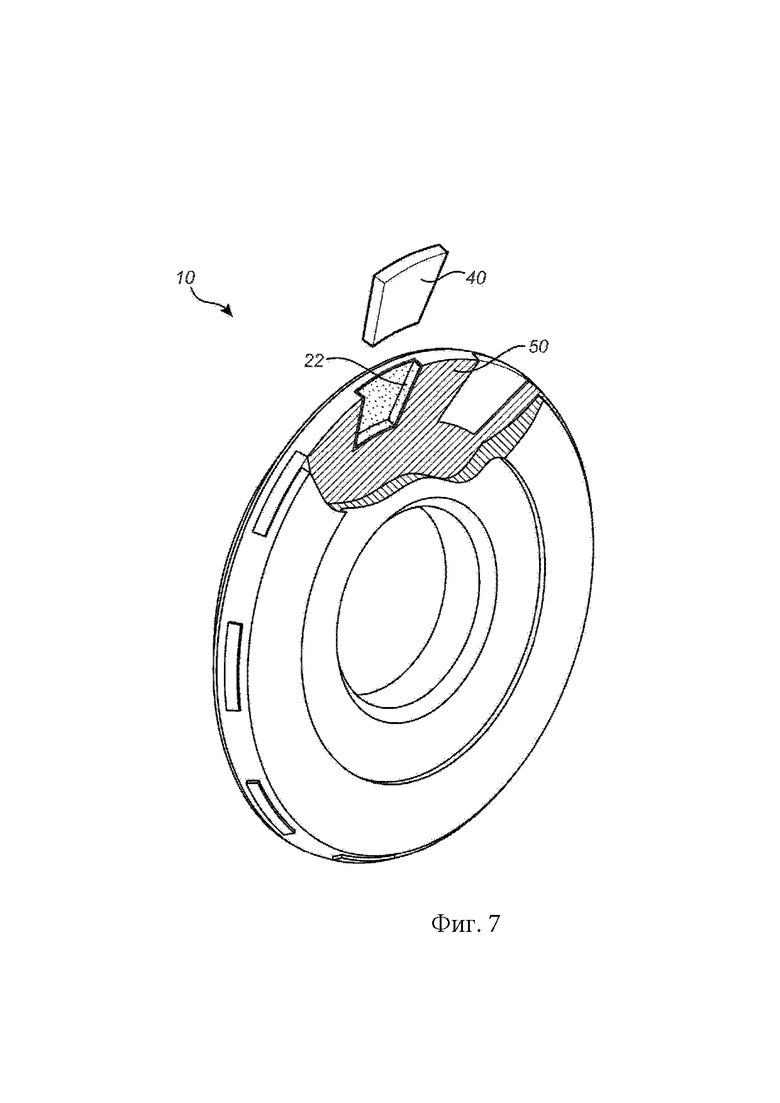

На Фиг. 7 показан вид в аксонометрии дискового ножа с изнашиваемыми накладками, расположенными так, что между смежными изнашиваемыми накладками имеются зазоры.

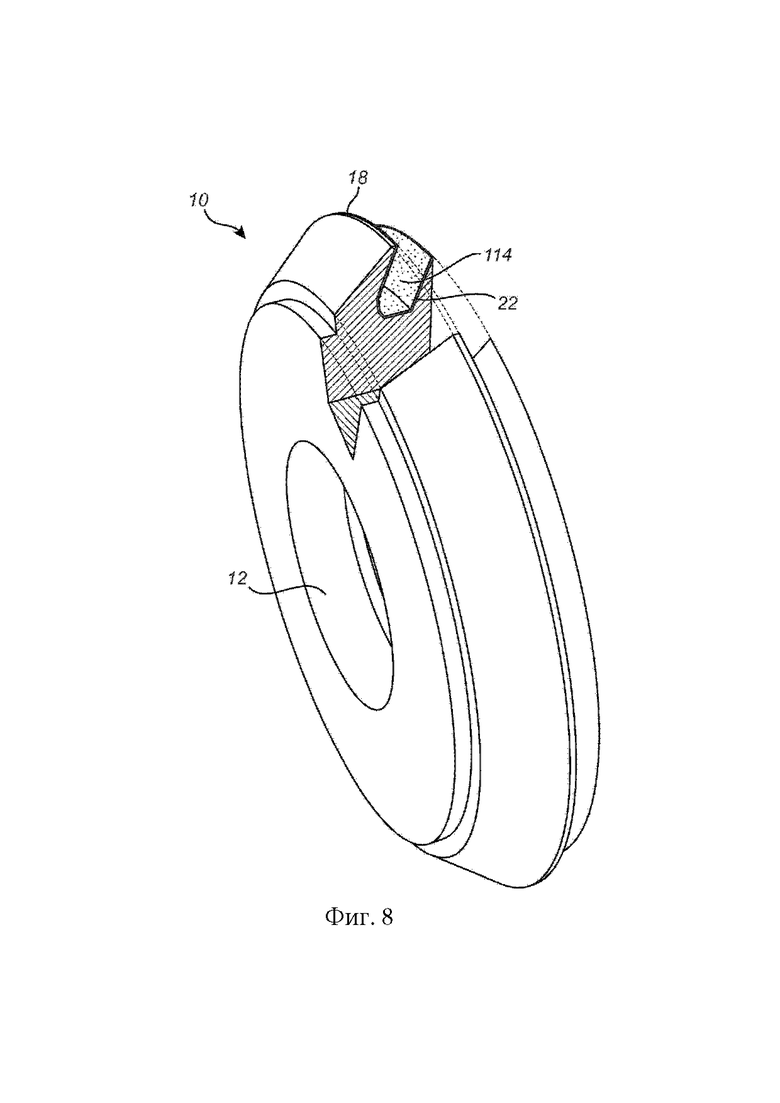

На Фиг. 8 показан вид в аксонометрии дискового ножа с канавкой для вставления изнашиваемых накладок.

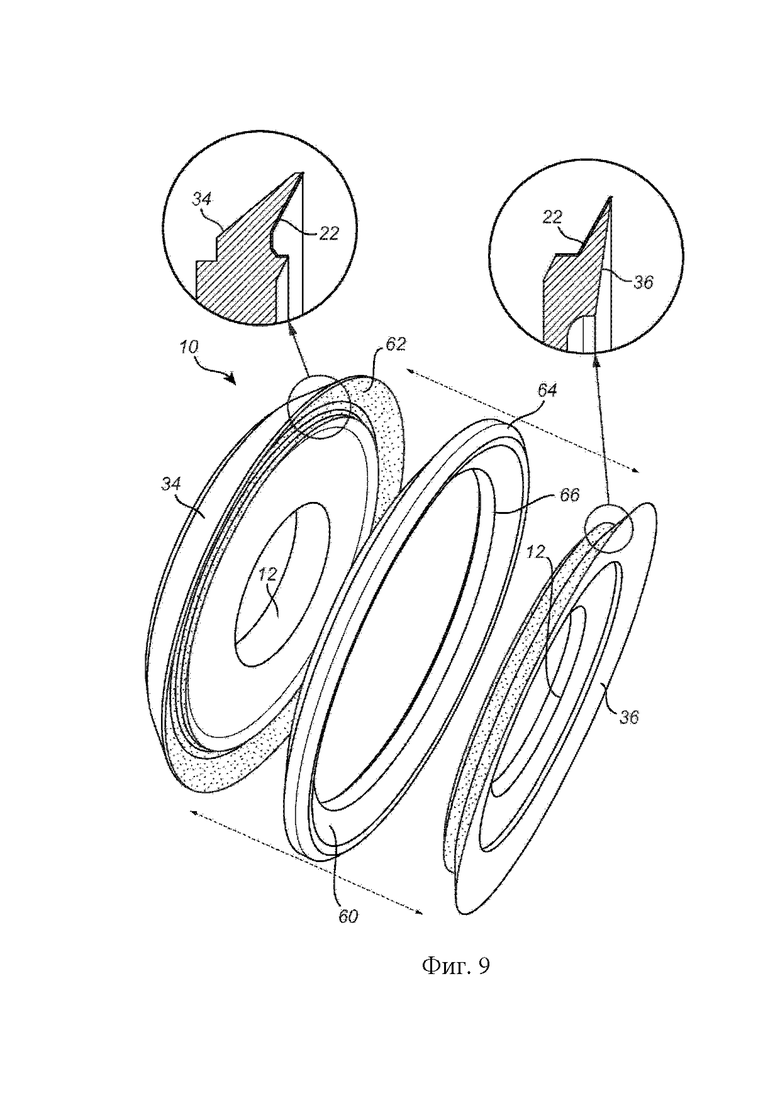

На Фиг. 9 показан вид в аксонометрии дискового ножа, содержащего два слоя для размещения между ними непрерывного кольца.

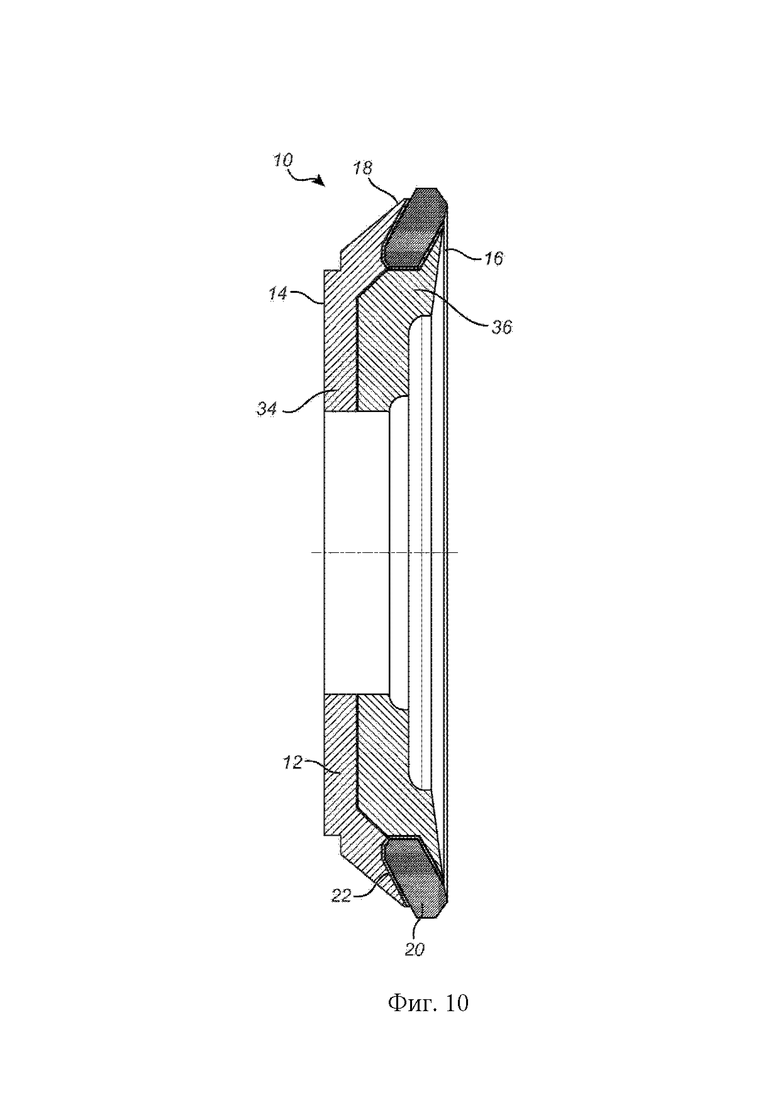

На Фиг. 10 показан вид в разрезе дискового ножа, содержащего два слоя для размещения между ними непрерывного кольца.

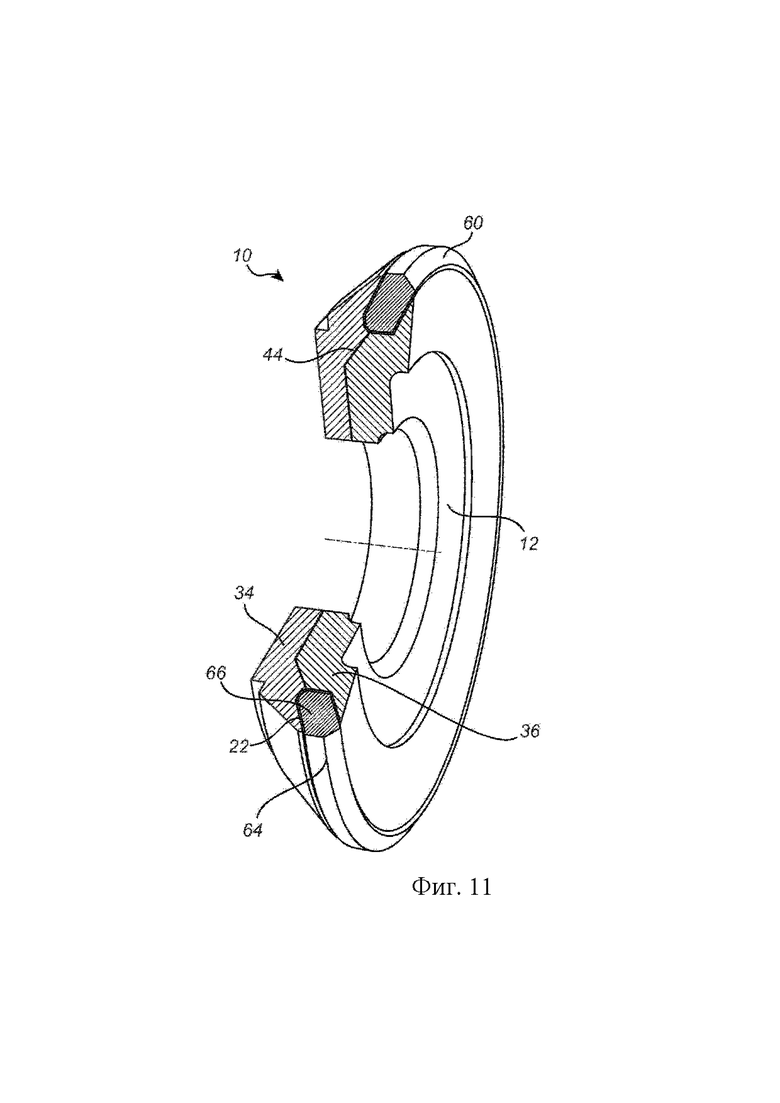

На Фиг. 11 показан вид в аксонометрии дискового ножа с симметричным непрерывным кольцом.

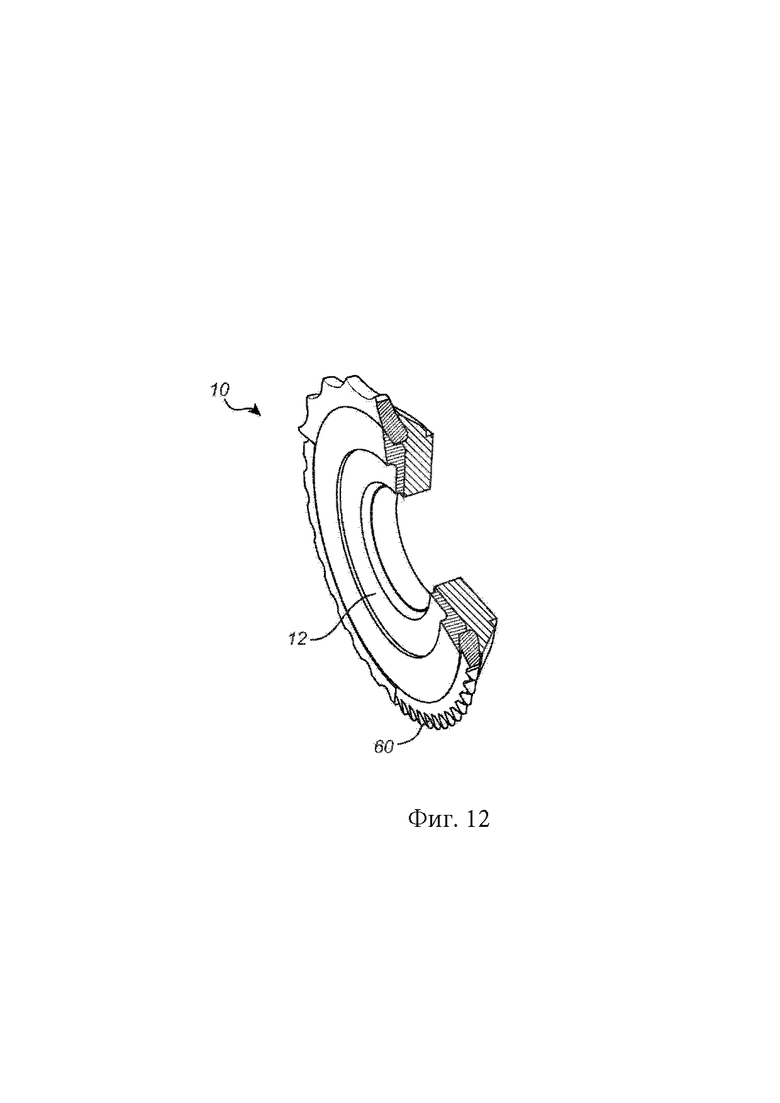

На Фиг. 12 показан вид в аксонометрии дискового ножа с асимметричным непрерывным кольцом.

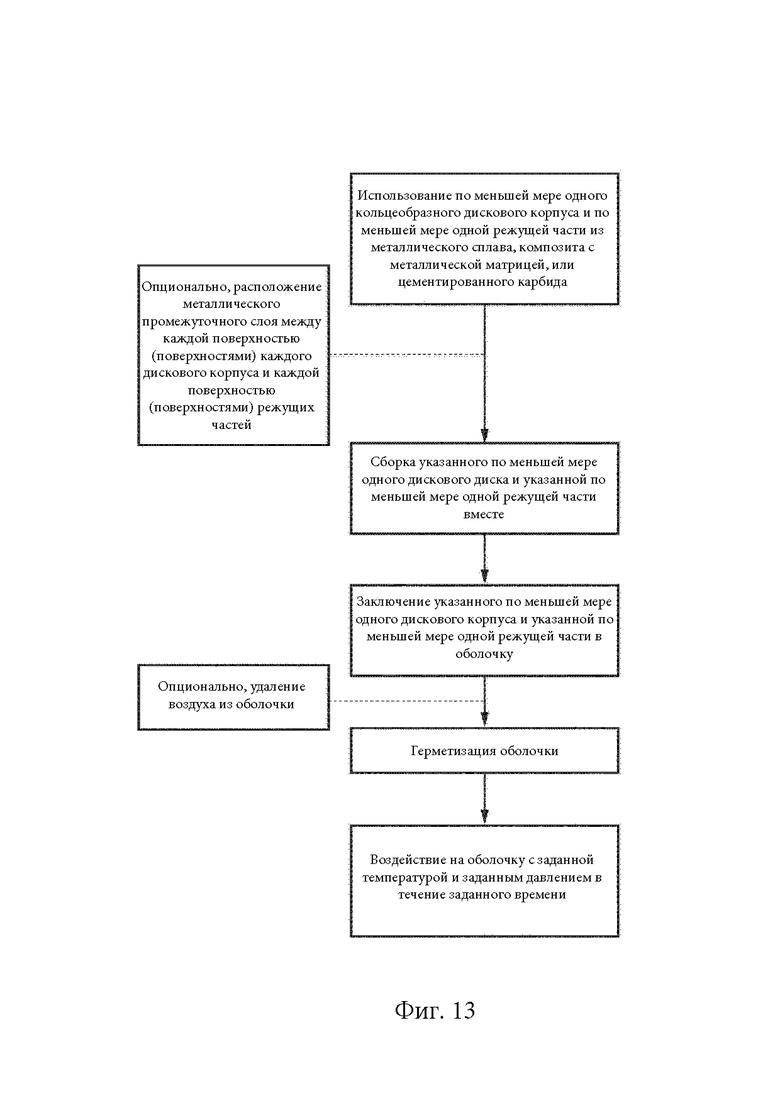

На Фиг. 13 показана блок-схема способа.

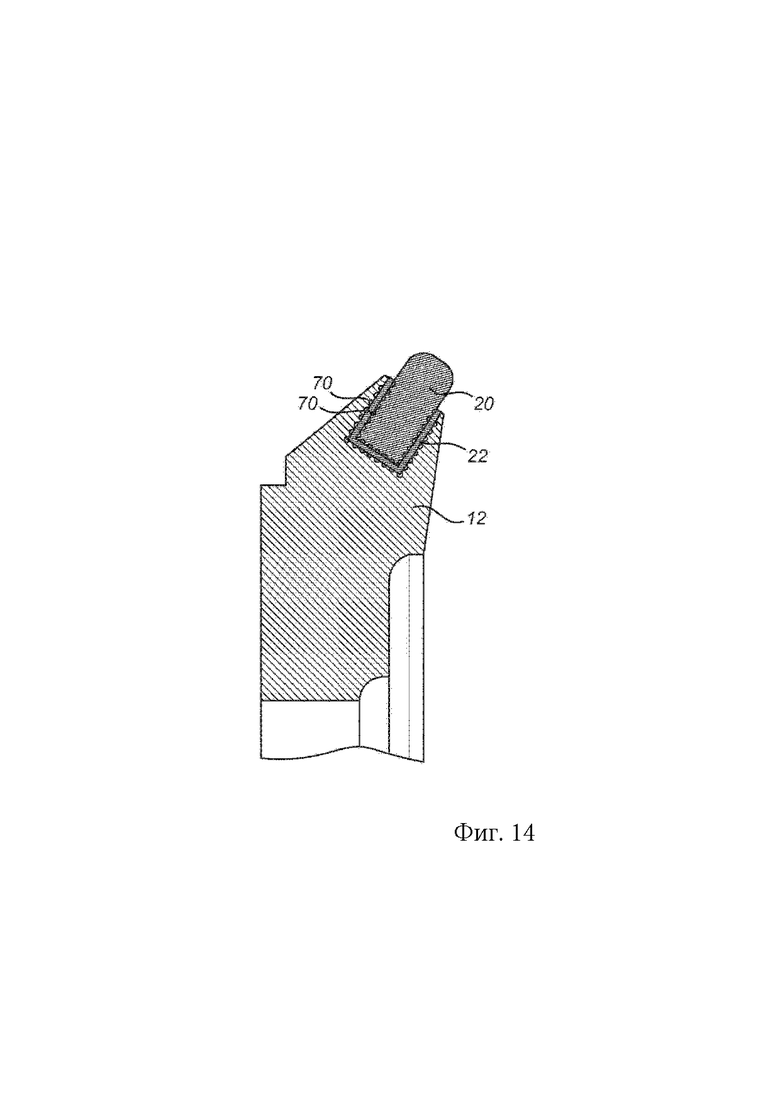

На Фиг. 14 показан разрез режущей части, имеющей на поверхности канавки. ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом предложенное изобретение, как показано на фиг. 1 и 2, относится к дисковому ножу (10) для режущего органа, используемого для врубки, содержащему кольцеобразный дисковый корпус (12), выполненный из металлического сплава или композита с металлической матрицей, содержащий первую сторону (14), вторую сторону (16), расположенную по существу напротив первой стороны (14), и радиально периферийную часть (18), и

по меньшей мере одну режущую часть (20) из металлического сплава, композита с металлической матрицей или из цементированного карбида, установленную в радиально периферийной части дискового корпуса (10) и по существу окружающую ее и выступающую от нее наружу для взаимодействия с горной породой во время работы,

при этом указанная по меньшей мере одна режущая часть (20) выполнена из материала, имеющего более высокую износостойкость, чем материал, используемый для дискового корпуса (12),

отличающемуся тем, что по меньшей мере один дисковый корпус (12) и указанная по меньшей мере одна режущая часть (20) соединены вместе посредством диффузионных связей.

Дисковые ножи (10) используют для выемки материала, такого как горная порода, с ее поверхности. При вращении дисковых ножей (10) режущую часть (20) прижимают к поверхности горной породы для дробления, разрушения или разрыхления материалов на поверхности горной породы. В предпочтительных вариантах выполнения радиально периферийная кромка (18) дискового ножа (10), используемая для врубовых операций, имеет наклонную кольцеобразную поверхность. В предпочтительных вариантах выполнения наклонная кольцеобразная поверхность имеет наклон внутрь и вниз по направлению к центральной оси диска.

В одном варианте выполнения дисковый корпус (12) изготовлен из металлического сплава, предпочтительно из легированной стали. Марка стали может быть выбрана в зависимости от функциональных требований производимого продукта. Например, но без ограничения указанным, нержавеющая сталь, углеродистая сталь, ферритная сталь и мартенситная сталь. Металлический сплав может быть кованым и/или литым. Всегда существует поиск компромиссного решения между твердостью и ударной вязкостью металлического сплава, выбранного для дискового корпуса, при этом металлический сплав должен быть выбран с обеспечением сбалансированного соотношения этих свойств для конкретного применения.

В одном варианте выполнения дисковый корпус (12) выполнен из композита с металлической матрицей (КММ). Композит с металлической матрицей представляет собой композитный материал, содержащий по меньшей мере две составляющие части, одна часть является металлом, а другая часть является другим металлом или другим материалом, например, керамикой, карбидом или другим типом неорганических компаундов, которые будут формировать армирующую часть КММ. В соответствии с одним вариантом выполнения предложенного способа, как определено выше и в дальнейшем, указанный по меньшей мере один корпус из композита с металлической матрицей (КММ) состоит из частиц твердой фазы, выбранных из карбида титана, карбида тантала, карбида ниобия и/или карбида вольфрама, и фазы металлического связующего, выбранного из кобальта, никеля и/или железа. В соответствии с еще одним вариантом выполнения указанный по меньшей мере один корпус из КММ состоит из частиц твердой фазы из карбида вольфрама и металлического связующего из кобальта, или никеля, или железа, или их сочетания.

В одном варианте выполнения указанная по меньшей мере одна режущая часть (20) содержит металлический сплав, имеющий более высокую износостойкость по сравнению с металлическим сплавом, используемым для корпуса (12) диска.

В одном варианте выполнения указанная по меньшей мере одна режущая часть (20) содержит цементированный карбид. Цементированный карбид содержит частицы карбида в металлическом связующем. В соответствии с одним вариантом выполнения режущая часть из цементированного карбида состоит из твердой фазы, выбранной из карбида титана, нитрида титана, карбонитрида титана, карбида тантала, карбида ниобия, карбида вольфрама или их сочетания, и металлической связующей фазы, выбранной из кобальта, никеля, железа или их сочетания. Обычно более 50% по массе частиц карбида в цементированном карбиде являются карбидом вольфрама (WC), например, 75 - 99% по массе, предпочтительно 94-82% по массе. В соответствии с одним вариантом выполнения режущая часть (20) из цементированного карбида состоит из твердой фазы, содержащей более 75% по массе карбида вольфрама, и фазы металлического связующего из кобальта. Режущая часть (20) из цементированного карбида может быть либо из порошка, предварительно спеченного порошка или металлокерамической. Режущая часть (20) из цементированного карбида может быть изготовлена посредством формования порошковой смеси твердой фазы и металлического связующего и прессования порошковой смеси в полуфабрикат в термически необработанном состоянии. Затем полуфабрикат в термически необработанном состоянии может быть спечен или предварительно спечен с образованием режущей части (20), предназначенной для использования в настоящем способе.

Термины «диффузионная связь» или «диффузионное связывание», используемые в настоящем документе, относятся к связи, полученной посредством процесса диффузионного связывания, который представляет собой твердотельный процесс, связывающий сходные или несходные материалы. Он работает по принципу твердотельной диффузии, при которой атомы двух твердых поверхностей материалов со временем смешиваются под воздействием повышенной температуры и повышенного давления. Термин «по существу окружающий» означает, что режущая часть (части) выполнена в виде кольца вокруг периферийной кромки (18) корпуса (12) диска.

На Фиг. 3 показан один вариант выполнения, в котором имеется металлический промежуточный слой (22), расположенный между по меньшей мере одним дисковым корпусом (12) и указанной по меньшей мере одной режущей частью (20), элементы которых образуют диффузионные связи.

В одном варианте выполнения металлический промежуточный слой (22) по существу содержит никель, никелевый сплав, медь или медный сплав. Никелевый сплав определяется как содержащий никель по меньшей мере 50% по массе, а медный сплав определяется как содержащий медь по меньшей мере 50% по массе.

В одном варианте выполнения металлический промежуточный слой (22) содержит сплав, по существу состоящий из меди и никеля. Между металлическим сплавом или КММ в дисковом корпусе (12) и металлическим сплавом КММ или цементированным карбидом в режущей части (20) будет существовать разница в активности углерода, поскольку корпус, содержащий цементированный карбид, будет иметь более высокую активность углерода, которая будет создавать движущую силу для миграции углерода из цементированного карбида в металл. Однако эксперименты неожиданно показали, что с помощью размещения металлического промежуточного слоя (22), содержащего сплав, по существу состоящий из меди и никеля, между или по меньшей мере на одной поверхности дискового корпуса и/или по меньшей мере одной режущей части, подлежащей горячему изостатическому прессованию (ГИП), упомянутые выше проблемы устраняются. Эксперименты показали, что металлический промежуточный слой (22) будет обеспечивать низкую диффузию углерода между дисковым корпусом (12) и указанной по меньшей мере одной режущей частью (20) вследствие низкой растворимости углерода в металлическом промежуточном слое (22) при рассматриваемых температурах обработки, следовательно металлический промежуточный слой (22) будет действовать в качестве миграционного барьера или заслонки для миграции атомов углерода между металлическим сплавом или сплавом с металлической матрицей в дисковом корпусе (12) и металлическим сплавом, КММ или цементированным карбидом в режущей части (20) без ухудшения пластичности диффузионной связи между двумя частями. Это означает, что уменьшается опасность растрескивания указанной по меньшей мере одной режущей части (20) во время работы и возникновения повреждения компонента.

В одном варианте выполнения содержание меди в промежуточном слое (22) составляет 25-98% по массе, предпочтительно 30-90% по массе, предпочтительнее 50-90% по массе. Как вариант, к сплаву, по существу состоящему из меди и никеля, могут быть добавлены редкоземельные элементы.

В одном варианте выполнения металлический промежуточный слой (22) имеет толщину приблизительно 5 500 мкм, предпочтительно приблизительно 100 500 мкм.

Если указанная по меньшей мере одна режущая часть (20) (части) выполнена из металлического сплава, то добавление металлического промежуточного слоя (22) является опциональным. Если указанная по меньшей мере одна режущая часть (20) (части) выполнена из цементированного карбида, то добавление металлического промежуточного слоя (22) является предпочтительным.

В одном варианте выполнения указанная по меньшей мере одна режущая часть (20) выполнена в виде множества головок (26) или изнашиваемых накладок (40).

На Фиг. 4 показан один вариант выполнения, в котором указанная по меньшей мере одна режущая часть (20) выполнена в виде головок (26). Предпочтительно, по меньшей мере некоторые из головок (26) имеют куполообразную режущую поверхность (28) и, предпочтительно, по существу полусферическую режущую поверхность и цилиндрическую установочную часть (30). В одном варианте выполнения дисковый корпус (12) содержит множество пазов (24) под головки, просверленных в радиально периферийной поверхности (18) дискового корпуса (20). Опционально, сначала в каждом из пазов (24) размещают металлический промежуточный слой (22) и/или на каждой установочной части (30) головок (26), а затем головку (26) располагают в каждом из пазов (24) на верхней части металлического промежуточного слоя (22). Обычно головки (26) выполнены из цементированного карбида. Количество используемых пазов (24) и головок (26) выбирают в соответствии с областью применения. Головки (26) предназначены для истирания горной породы при вращении режущей части врубовой машины (не показано). Обычно дисковый нож (10) содержит 30 50 пазов (24) и головок (26). Обычно для дисковых ножей, имеющих больший диаметр, используют большее количество головок (26). В предпочтительных вариантах выполнения каждая куполообразная режущая поверхность (28) расположена непосредственно выступающей над периферийной поверхностью (18). То есть каждая цилиндрическая установочная часть (30) головки (26) не выходит за пределы периферийной поверхности (18), а расположена внутри своего соответствующего паза (24). В предпочтительных вариантах выполнения кромка (32), ограничивающая место сопряжения куполообразной режущей поверхности (28) с цилиндрической установочной частью (30), по существу выровнена с периферийной поверхностью (18). В предпочтительных вариантах выполнения каждая цилиндрическая установочная часть (30) по существу заполняет свой соответствующий паз (24). На Фиг. 5 показан другой вариант, в котором головки (26) могут быть закреплены на своем месте с помощью вставления головок (26) между первым слоем (34) и вторым слоем (36) дискового корпуса (12). Первый слой (34) и второй слой (36) выполнены с пазами (24) для удержания головок (26) на своем месте. Металлический промежуточный слой (22), опционально, располагают в каждом из пазов (24) и/или на каждой из установочных частей (30) головок (26), а затем первый слой (34) и второй слой (36) собирают вместе с головками (26) между ними перед проведением горячего изостатического прессования (ГИП).

Альтернативно, указанная по меньшей мере одна режущая часть (20) выполнена в виде изнашиваемых накладок (40). Предпочтительно, изнашиваемые накладки (40) выполнены из цементированного карбида. Количество используемых накладок (40) выбирают в соответствии с областью применения. Изнашиваемые накладки (40) предназначены для истирания горной породы при вращении режущей части подрезной машины (не показано). Обычно изнашиваемые накладки (40) имеют форму, как показано на фиг. 6, то есть они могут быть представлены в виде клиньев, радиально вырезанных из кольца. Изнашиваемые накладки имеют режущую кромку (52), которая будет входить в контакт с горной породой, и установочную часть (54), которая будет присоединена к дисковому корпусу (12), и может иметь или сферическую, или конусообразную форму у ее наибольшего диаметра. Количество используемых изнашиваемых накладок (40) оптимизировано для заданного размера дискового ножа и для конкретного применения. На Фиг. 6 показано, что изнашиваемые накладки (40), предпочтительно, расположены с обеспечением контакта соседних стороны смежных изнашиваемых накладок (40) друг с другом. Следовательно, во время процесса ГИП образуются связи между смежными изнашиваемыми накладками (40) с образованием тем самым непрерывной режущей кромки.

Альтернативно, как показано на Фиг. 7, между каждой из смежных изнашиваемых накладок (40) могут быть оставлены зазоры (50) с образованием тем самым сегментированной режущей кромки для создания воздействий сосредоточенного нагружения на горную породу при вращении режущего диска. Как показано на Фиг. 8, для создания этих вариантов выполнения дисковый корпус выполнен с окружной канавкой (44), образующей периферийную кромку (18). Опционально, металлический промежуточный слой (22) размещают в окружной канавке (44) в дисковом корпусе (12) и/или на установочной части (54) каждой из изнашиваемых накладок (40). Накладки (40) могут быть вставлены в окружную канавку (44), сформированную в дисковом корпусе (12). Альтернативно, если между каждой из смежных изнашиваемых накладок (40) должны быть оставлены зазоры, то в периферийной кромке (18) дискового корпуса (12) могут быть выполнены пазы для вставления в них изнашиваемых накладок. Альтернативно, изнашиваемые накладки (40) могут быть закреплены на своем месте путем вставления изнашиваемых накладок (40) между первым слоем (34) и вторым слоем (36) дискового корпуса (12), аналогично изображенному на Фиг. 5, но при условии замены головок (26) на изнашиваемые накладки (40). Первый слой (34) и второй слой (36) дискового корпуса (12) выполнены с пазами (46) для удержания изнашиваемых накладок (40) на своем месте. Если между каждой из смежных изнашиваемых накладок (40) должны быть оставлены зазоры, то по меньшей мере один из первого слоя (34) и/или второго слоя (36) дискового корпуса (12) будет выполнен с обеспечением наличия объема металлического сплава или КММ для заполнения зазоров с образованием тем самым после процесса ГИП единого блока. Подобным образом, металлический промежуточный слой (22) располагают между дисковым корпусом (12) и изнашиваемыми накладками (40) перед процессом ГИП.

На Фиг. 9 показан один вариант выполнения, в котором указанная по меньшей мере одна режущая часть (20) выполнена в виде непрерывного кольца (60). Непрерывное кольцо, предпочтительно, выполнено из цементированного карбида. Непрерывное кольцо (60) имеет острую периферийную режущую кромку (64) и опорную часть (66) и может иметь или сферическую, или конусообразную форму на своем наибольшем диаметре. На Фиг. 9 показано, что опорная часть (66) вложена в окружную канавку (62) дискового корпуса (12). На Фиг. 9 и 10 показано, что непрерывное кольцо (60) закреплено на своем месте посредством его вставления между первым слоем (34) и вторым слоем (36) дискового корпуса (12), опционально, также с металлическим промежуточным слоем (22), расположенным между непрерывным кольцом (60) и дисковым корпусом (12). По меньшей мере один из первого слоя (34) и/или второго слоя (36) выполнен с непрерывным пазом (62) для удержания непрерывного кольца (60) на своем месте. После процесса ГИП первый слой (34), второй слой (36) и непрерывное кольцо (60) соединяются с образованием единого дискового ножа (10), имеющего гладкую непрерывную режущую кромку. Непрерывное кольцо (60) также может быть механически зафиксировано на месте установки перед обработкой ГИП любым другим подходящим способом. Поперечное сечение непрерывного кольца (60) может быть или симметричным, как показано на Фиг. 11, или асимметричным, как показано на Фиг. 12. Полученный в результате профиль режущей кромки может быть либо гладким, как показано на Фиг. 11, или колеблющимся с формой «зубчатого колеса», как показано на Фиг. 12. Наружная кромка непрерывного кольца (60) может иметь различные профили. Кольцо также может быть спроектировано с фасонными деталями на соединительной поверхности для улучшения прочности соединения и с обращенной к горной породе геометрией для улучшения сопротивления качению и торможения горной породы.

В одном варианте выполнения дисковый корпус (12) содержит по меньшей мере два слоя, каждый из которых содержит металлический сплав другого типа или сплав с металлической матрицей. Как изложено выше, дисковый нож может содержать первый слой (34), который будет образовывать вторую сторону (16) дискового ножа (10), и второй слой (36), который будет образовывать первую сторону (14) дискового ножа (10). Первый слой (34) и второй слой (36) дискового корпуса (12) имеют такую форма, которая обеспечивает возможность надежного удержания на своем месте указанной по меньшей мере одной режущей части (20) между ними. Первый слой (34) и второй слой (36) могут быть выполнены из различных материалов, например, для стороны дискового ножа (10), которая подвержена воздействию большей интенсивности износа, может быть использован металлический сплав или КММ с более высокой износостойкостью, а сторона, менее подверженная износу, может быть изготовлена из более дешевого типа металлического сплава или КММ. После ГИП указанные по меньшей мере два слоя будут соединены вместе для формирования единого корпуса.

В соответствии с другим аспектом изобретения предложен способ изготовления дискового ножа (10) для режущего органа, используемого во врубовых операциях, содержащего кольцеобразный дисковый корпус (12), выполненный из металлического сплава или композита с металлической матрицей, имеющий первую сторону (14), вторую сторону (16), расположенную по существу напротив первой стороны (14), и радиально периферийную часть (18), и по меньшей мере одну режущую часть (20) из металлического сплава, композита с металлической матрицей или цементированного карбида, установленную в периферийной части (18) дискового корпуса (12) и по существу окружающую ее и выступающую от нее наружу для взаимодействия с горной породой во время врубовой операции, при этом способ включает следующие этапы:

a) использование по меньшей мере одного кольцеобразного дискового корпуса (12), выполненного из металлического сплава, или по меньшей мере одного кольцеобразного корпуса (12), выполненного из композита с металлической матрицей, и по меньшей мере одной режущей части (20) из металлического сплава, или по меньшей мере одной режущей части (20) из композита с металлической матрицей, или по меньшей мере одной режущей части (20) из цементированного карбида;

b) сборку указанного по меньшей мере одного кольцеобразного дискового корпуса (12) и указанной по меньшей мере одной режущей части (20) вместе;

c) заключение указанного по меньшей мере одного кольцеобразного дискового корпуса (12) и указанной по меньшей мере одной режущей части (20) в оболочку;

d) опционально, удаление воздуха из оболочки;

e) уплотнение оболочки;

f) воздействие на оболочку заданной температуры выше приблизительно 1000°С и заданного давления от приблизительно 300 бар (30 МПа) до приблизительно 1500 бар (150 МПа) в течение заданного времени.

В одном варианте выполнения между этапами а) и Ь) способ включает опциональный дополнительный этап, в котором размещают металлический промежуточный слой (22) между каждой поверхностью каждого кольцеобразного дискового корпуса (12) и каждой из режущих частей (20). На Фиг. 13 показана блок-схема данного способа.

Вышеупомянутые этапы d) - g) описывают процесс горячего изостатического прессования (ГИП). ГИП представляет собой метод, который очень подходит для производства практически готовых форм отдельных компонентов. При проведении ГИП оболочку, которая определяет окончательную форму компонента, заполняют металлическим порошком и подвергают воздействию высокой температуры и давления, в результате чего частицы металлического порошка металлургическим способом соединяются, пустоты закрываются и материал уплотняется. Основное преимущество данного метода заключается в том, что он обеспечивает возможность получения детали в окончательной или близкой к окончательной форме, имеющей прочность, сравнимой или лучше, чем у кованого материала. Конкретное преимущество использования метода ГИП для присоединения указанной по меньшей мере одной режущей части (20) к дисковому корпусу (12) для использования в качестве дискового ножа (10) для врубовых операций, заключается в том, что при этом достигается более высокая износостойкость и целостность соединений.

В настоящем процессе ГИП диффузионное связывание дискового корпуса (12) из металлического сплава или композита с металлической матрицей и указанной по меньшей мере одной режущей части (20) из металлического сплава, композита с металлической матрицей или цементированного карбида возникает, когда оболочку подвергают воздействию высокой температуры и высокого давления в течение определенного времени внутри камеры высокого давления. Оболочка может быть металлической оболочкой, герметизированной посредством сварки. Альтернативно, оболочка может быть выполнена в виде стеклянного корпуса. Во время этой обработки ГИП дисковый корпус (12), режущая часть (20) и металлический промежуточный слой (22) объединяют с образованием диффузионной связи. По окончании времени выдержки температуру внутри камеры и, соответственно, также объединенного корпуса, возвращают к комнатной температуре. Диффузионные связи формируются элементами металлического промежуточного слоя (22) и элементами корпуса (12) диска и указанной по меньшей мере одной режущей части (20).

Естественно, заданная температура, применяемая в течение заданного времени, может незначительно изменяться в течение указанного периода вследствие ее целенаправленного регулирования или вследствие случайного изменения. Данная температура должна быть достаточно высокой, чтобы гарантировать достаточную степень диффузионного связывания в течение надлежащего времени между дисковым корпусом и указанной по меньшей мере одной режущей частью. В соответствии с предложенным способом заданная температура приблизительно превышает 1000°С, например, составляет около 1100°С-1200°С.

Заданное давление, прикладываемое в течение указанного заданного времени, может изменяться в результате его целенаправленного регулирования или в результате его случайных изменений, связанных с данным процессом. Заданное давление будет зависеть от свойств дискового корпуса (12) и указанной по меньшей мере одной режущей части (20), подлежащих диффузионному связыванию.

Время, в течение которого применяют повышенную температуру и повышенное давление, естественно, зависит от скорости диффузионного связывания, достигаемого при выбранных температуре и давлении для конкретной геометрии дискового корпуса (12), а также, естественно, от свойств указанной по меньшей мере одной режущей части (20), подлежащих диффузионному связыванию. Диапазоны заданного времени составляют, например, от 30 минут до 10 часов.

В одном варианте выполнения способа указанная по меньшей мере одна режущая часть (20) содержит металлический сплав.

В одном варианте выполнения способа указанная по меньшей мере одна режущая часть (20) содержит цементированный карбид. В другом варианте выполнения цементированный карбид состоит из твердой фазы, содержащей карбид титана, нитрид титана, карбонитрид титана, карбид тантала, карбид ниобия, карбид вольфрама или их смесь, и фазы металлического связующего, выбранного из кобальта, никеля, железа или их смеси.

В одном варианте выполнения способа дисковый корпус (12) выполнен из стали.

В одном варианте выполнения металлический промежуточный слой (22) по существу содержит никель, никелевый сплав, медь или медный сплав.

В одном варианте выполнения способа металлический промежуточный слой (22) формируют посредством сплава, по существу состоящего из меди и никеля. Наличие металлического промежуточного слоя (22) будет исключать формирование хрупких фаз, таких как M6C-фаза (также известная как эта-фаза) и M2С-фаза, на границе раздела между цементированным карбидом и окружающей сталью или чугуном. Важно избегать формирования таких хрупких фаз, поскольку они склонны к быстрому растрескиванию под нагрузкой, что может вызвать расслоение цементированного карбида или распространение трещин в режущей части (20) из цементированного карбида и привести к их разрушению с уменьшением, как следствие, износостойкости компонента. Неожиданно было обнаружено, что введение металлического промежуточного слоя (22), выполненного из сплава, по существу состоящего из меди и никеля, между поверхностями дискового корпуса (12) или по меньшей мере на одной из поверхностей корпуса (12) диска, и/или указанной по меньшей мере одной режущей части (20), устраняет упомянутую выше проблему. Металлический промежуточный слой (22) действует в качестве миграционного барьера или заслонки для миграции атомов углерода между металлическим сплавом или сплавом с металлической матрицей, или цементированным карбидом без ухудшения пластичности диффузионной связи между ними. Это означает, что снижается риск растрескивания указанной по меньшей мере одной режущей части (20) из цементированного карбида во время работы и возможности повреждения компонента.

В соответствии с предложенным способом металлический промежуточный слой (20) может быть выполнен из фольги или порошка. Однако нанесение промежуточного слоя (20) также может быть выполнено другими методами, например, термическим напылением, высокоскоростным газопламенным напылением (HVOF), плазменным напылением и холодным напылением). Металлический промежуточный слой (20) может быть нанесен либо на поверхность (поверхности) дискового корпуса (12), либо на поверхность (поверхности) указанной по меньшей мере одной режущей части (20), или как на поверхность (поверхности) дискового корпуса (12), так и на поверхность (поверхности) указанной по меньшей мере одной режущей части (20), или между поверхностями дискового корпуса (12) и указанной по меньшей мере одной режущей части (20). Для частей, подлежащих ГИП, важно, чтобы не было участков, где режущая часть (части) (20) из цементированного карбида находится в непосредственном контакте с металлическим сплавом или композитом с металлической матрицей дискового корпуса (12). Альтернативно, металлический промежуточный слой (22) может быть нанесен посредством электролитического покрытия. В соответствии с предложенным изобретением содержание меди в металлическом промежуточном слое (22) составляет 25 - 98% по массе, предпочтительно 30-90% по массе, предпочтительнее 50-90% по массе. Выбранная композиция металлического промежуточного слоя (22) будет зависеть от нескольких параметров, таких как температура плато цикла ГИП и время выдержки, а также активности углерода при температуре компонентов подлежащих связывания. В соответствии с одним вариантом выполнения металлический промежуточный слой (22) имеет толщину приблизительно 50-500 мкм, например, 100-500 мкм. Если промежуточный слой (22) выполнен в виде фольги, то его толщина будет обычно составлять приблизительно 50-500 мкм. Термин «по существу состоит», используемый в настоящем документе, относится к тому, что металлический промежуточный слой (22) кроме меди и никеля также может содержать другие элементы, но только в виде примесей, то есть менее 3% по массе.

В одном варианте выполнения на поверхностях указанной по меньшей мере одной режущей части (20) или на поверхностях как по меньшей мере одного дискового корпуса (12), так и указанной по меньшей мере одной режущей части (20) выполняют множество канавок (70). Наличие канавок (70) увеличивает площадь поверхности между указанной по меньшей мере одной режущей частью (20) и дисковым корпусом (12) с улучшением тем самым прочности соединения между ними. Канавки (70) также могут быть выполнены с волнообразной формой или в виде гребней, как показано на Фиг. 14.

После формирования дискового ножа (10) механически просверливают отверстия в дисковом корпусе (12) для обеспечения возможности прикрепления дискового ножа (10) к врубовой машине (не показано).

Следует понимать, что любые из вариантов выполнения, описанные выше и в дальнейшем, могут быть скомбинированы. Например, но без ограничения указанным, нанесение металлического промежуточного слоя (22), содержащего по существу либо никель, никелевый сплав, медь или медный сплав, или содержащий сплав, по существу состоящий из меди и никеля, может быть скомбинировано с указанной по меньшей мере одной режущей частью (20), содержащей цементированный карбид. Нанесение металлического промежуточного слоя (22), как описано выше и в дальнейшем, может быть скомбинировано с указанной по меньшей мере одной режущей частью (20), выполненной в виде множества головок (26) или множества изнашиваемых накладок (40), или в виде непрерывного режущего кольца (60). Нанесение металлического промежуточного слоя (22), как описано выше и в дальнейшем, может быть скомбинировано с дисковым корпусом (12), содержащим по меньшей мере два слоя. Указанная по меньшей мере одна режущая часть (20), выполненная в виде множества головок (26), или множества изнашиваемых накладок (40), или выполненная в виде непрерывного режущего кольца (60), может быть скомбинирована с дисковым корпусом (12), содержащим по меньшей мере два слоя, и/или с указанной по меньшей мере одной режущей частью (20), содержащей цементированный карбид. Добавление канавок (70), которые могут быть добавлены на поверхности (поверхностях) указанной по меньшей мере одной режущей части (20) или на поверхности (поверхностях) как указанного по меньшей мере одного дискового корпуса (12), так и на поверхности (поверхностях) указанной по меньшей мере одной режущей части (20), может быть скомбинировано с нанесением металлического промежуточного слоя (22), как описано выше и в дальнейшем. Добавление канавок (70), которые могут быть добавлены на поверхности (поверхностях) указанной по меньшей мере одной режущей части (20), или на поверхности (поверхностях) как указанного по меньшей мере одного дискового корпуса (12), так и на поверхности (поверхностях) указанной по меньшей мере одной режущей части (20), может быть скомбинировано с указанной по меньшей мере одной режущей частью (20), выполненной в виде множества головок (26), или множества изнашиваемых накладок (40), или в виде непрерывного режущего кольца (60).

Настоящее изобретение относится к устройству для резания горных пород, пригодному для строительства туннелей или подземных проездов, и в частности к врубовому устройству, в котором по меньшей мере одна режущая часть присоединена к дисковому корпусу с помощью диффузионных связей. Дисковый нож для режущего органа, используемого во врубовом устройстве, содержит кольцеобразный дисковый корпус, выполненный из металлического сплава или композита с металлической матрицей и имеющий первую сторону, вторую сторону, расположенную напротив первой стороны, и радиально периферийную часть. По меньшей мере одну режущую часть из металлического сплава, композита с металлической матрицей или цементированного карбида, установленную в периферийной части дискового корпуса, окружающую ее и выступающую от нее наружу для взаимодействия с горной породой во время работы, при этом указанная по меньшей мере одна режущая часть выполнена из материала, имеющего более высокую износостойкость, чем материал, используемый для дискового корпуса. При этом указанный по меньшей мере один дисковый корпус и указанная по меньшей мере одна режущая часть соединены вместе посредством диффузионных связей. Также предложен способ, включающий следующие этапы: a) использование по меньшей мере одного кольцеобразного дискового корпуса, выполненного из металлического сплава, или по меньшей мере одного кольцеобразного дискового корпуса, выполненного из композита с металлической матрицей, и по меньшей мере одной режущей части из металлического сплава, или по меньшей мере одной режущей части из композита с металлической матрицей, или по меньшей мере одной режущей части из цементированного карбида; сборку указанного по меньшей мере одного дискового корпуса и указанной по меньшей мере одной режущей части вместе; заключение указанного по меньшей мере одного дискового корпуса и указанной по меньшей мере одной режущей части в оболочку; удаление воздуха из оболочки; герметизацию оболочки; воздействие на оболочку с заданной температурой выше приблизительно 1000°С с учетом погрешности, зависящей от средства и способа измерения, и заданным давлением от 30 МПа до 150 МПа в течение заданного времени. А также заявлено применение указанного дискового ножа для разработки рудных жил, систем разработки месторождений, резания с качающимся диском или резания диском с приводом. 3 н. и 16 з.п. ф-лы, 14 ил.

1. Дисковый нож (10) для режущего органа, используемого во врубовом устройстве, содержащий: кольцеобразный дисковый корпус (12), выполненный из металлического сплава или композита с металлической матрицей и имеющий первую сторону (14), вторую сторону (16), расположенную напротив первой стороны (14), и радиально периферийную часть (18), и по меньшей мере одну режущую часть (20) из металлического сплава, композита с металлической матрицей или цементированного карбида, установленную в периферийной части (18) дискового корпуса (12), окружающую ее и выступающую от нее наружу для взаимодействия с горной породой во время работы, при этом указанная по меньшей мере одна режущая часть (20) выполнена из материала, имеющего более высокую износостойкость, чем материал, используемый для дискового корпуса (12), отличающийся тем, что указанный по меньшей мере один дисковый корпус (12) и указанная по меньшей мере одна режущая часть (20) соединены вместе посредством диффузионных связей.

2. Дисковый нож по п.1, в котором между указанным по меньшей мере одним дисковым корпусом (12) и указанной по меньшей мере одной режущей частью (20) выполнен металлический промежуточный слой (22) и их элементы образуют указанные диффузионные связи.

3. Дисковый нож по п.2, в котором металлический промежуточный слой (22) по существу содержит никель, никелевый сплав, медь или медный сплав.

4. Дисковый нож по п.2, в котором металлический промежуточный слой (22) содержит сплав, по существу состоящий из меди и никеля.

5. Дисковый нож по любому из пп.1-4, в котором толщина металлического промежуточного слоя (22) составляет 50–500 мкм.

6. Дисковый нож по любому из пп.1-5, в котором указанная по меньшей мере одна режущая часть (20) содержит цементированный карбид.

7. Дисковый нож по любому из пп.1-6, в котором указанная по меньшей мере одна режущая часть (20) содержит металлический сплав.

8. Дисковый нож по любому из пп.1-7, в котором указанная по меньшей мере одна режущая часть (20) выполнена в виде множества головок (26) или изнашиваемых накладок (40).

9. Дисковый нож по любому из пп.1-8, в котором указанная по меньшей мере одна режущая часть (20) выполнена в виде непрерывного кольца (60).

10. Дисковый нож по любому из пп.1-9, в котором дисковый корпус (12) содержит по меньшей мере два слоя.

11. Дисковый нож по п.10, в котором дисковый корпус (12) содержит первый слой (34) и второй слой (36), причем первый слой (34) содержит металл или композит с металлической матрицей с более высокой износостойкостью, чем второй слой (36).

12. Способ изготовления дискового ножа (10) для режущего органа, используемого во врубовом устройстве, причем дисковый нож содержит кольцеобразный дисковый корпус (12), выполненный из металлического сплава или композита с металлической матрицей и имеющий первую сторону (14), вторую сторону (16), расположенную напротив первой стороны (14), и радиально периферийную часть (18), и по меньшей мере одну режущую часть (20) из металлического сплава, композита с металлической матрицей или цементированного карбида, установленную в периферийной части (18) дискового корпуса (12), окружающую ее и выступающую от нее наружу для взаимодействия с горной породой во время проведения горных работ, при этом способ включает следующие этапы:

а) использование по меньшей мере одного кольцеобразного дискового корпуса (12), выполненного из металлического сплава, или по меньшей мере одного кольцеобразного дискового корпуса (12), выполненного из композита с металлической матрицей, и по меньшей мере одной режущей части (20) из металлического сплава, или по меньшей мере одной режущей части (20) из композита с металлической матрицей, или по меньшей мере одной режущей части (20) из цементированного карбида;

b) сборку указанного по меньшей мере одного дискового корпуса (12) и указанной по меньшей мере одной режущей части (20) вместе;

с) заключение указанного по меньшей мере одного дискового корпуса (12) и указанной по меньшей мере одной режущей части (20) в оболочку;

d) опционально, удаление воздуха из оболочки;

e) герметизацию оболочки;

f) воздействие на оболочку с заданной температурой выше приблизительно 1000°С и заданным давлением от 300 бар (30 МПа) до 1500 бар (150 МПа) в течение заданного времени.

13. Способ по п.12, в котором между этапами а) и b) выполняют дополнительный этап размещения металлического промежуточного слоя (22) между каждой поверхностью/поверхностями каждого дискового корпуса (12) и каждой поверхностью/поверхностями режущих частей (20).

14. Способ по п.13, в котором металлический промежуточный слой (22) по существу содержит никель, никелевый сплав, медь или медный сплав.

15. Способ по п.13, в котором металлический промежуточный слой (22) формируют из сплава, по существу состоящего из меди и никеля.

16. Способ по любому из пп.13-15, в котором металлический промежуточный слой (22) выполняют из фольги или порошка.

17. Способ по любому из пп.13-15, в котором металлический промежуточный слой (22) выполняют посредством электролитического покрытия.

18. Способ по любому из пп.12-17, в котором на поверхности/поверхностях указанной по меньшей мере одной режущей части (20), или на поверхности/поверхностях как указанного по меньшей мере одного дискового корпуса (12), так и на поверхности/поверхностях указанной по меньшей мере одной режущей части (20) выполняют канавки (70).

19. Применение дискового ножа по любому из пп.1-11 для разработки рудных жил, систем разработки месторождений, резания с качающимся диском или резания диском с приводом.

| Исполнительный орган врубовой машины | 1990 |

|

SU1765386A1 |

| МАШИНА ДЛЯ ВЫБОРКИ ПОРОДЫ В ТОННЕЛЬНОМ ЗАБОЕ | 1935 |

|

SU46594A1 |

| РЕЖУЩАЯ ПЛАСТИНА И ДИСКОВАЯ ФРЕЗА | 2009 |

|

RU2470745C2 |

| ГОРНАЯ МАШИНА С ДВИЖУЩИМИСЯ ДИСКОВЫМИ РЕЗЦАМИ (ВАРИАНТЫ) | 2008 |

|

RU2494252C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТРОНЦИЯ-90 В ТВЕРДЫХ ОБРАЗЦАХ | 2001 |

|

RU2184382C1 |

| US 4907665 A, 13.03.1990 | |||

| US 8469458 B2, 25.06.2013. | |||

Авторы

Даты

2023-06-06—Публикация

2019-10-31—Подача