Изобретения относятся к области испытательной техники и могут быть использованы при гидравлических испытаниях насосно-компрессорных (НКТ) и обсадных труб.

Известен способ гидравлического испытания насосно-компрессорных труб (патент на изобретение №2192627, МПК G01M 3/08, опубл. 10.11.2002), согласно которому все операции над трубами производят одновременно в трех разных технологических зонах: загрузки, опрессовки и разгрузки, образованных конструктивно-разнесенными частями единого роторного агрегата. При этом герметизацию и фиксацию безмуфтового конца испытываемой трубы производят в зоне загрузки, а его разгерметизацию и расфиксацию осуществляют в зоне разгрузки одним и тем же механизмом подвижного герметизирующего узла.

Также известно и устройство для осуществления этого способа, которое включает опирающийся на стойку и опоры приводной вал с установленными на нем между стойкой и опорами разнесенными крестовинами, на концах которых имеются механизмы захвата и фиксации труб от изгиба по длине и осевого проворота, соответствующие определенным конструктивно-разнесенным технологическим зонам одновременной обработки труб, загрузки, их опрессовки и разгрузки. На другом конце вала, противоположном от крестовин, в каждой технологической зоне установлена своя с герметизирующим узлом резьбовых концов труб каретка с закрепленными между опор на валу направляющими, образующими вместе с валом и крестовинами единый роторный агрегат, вал которого связан с приводом позиционного фиксирования технологических зон обработки труб, причем неподвижный в продольном направлении герметизирующий узел выполнен с механизмом фиксации муфтовых концов труб, а приемно-опорные ролики - с приводами их вращения и установлены с возможностью выхода из зоны перемещения кареток.

Недостатком технического решения является недостаточная надежность герметизирующих узлов, служащих основой осуществления способа и работы устройства за счет использования манжет, конструкция которых обладает относительно низкой стойкостью к разрушению.

Известен способ гидравлического испытания труб с помощью уплотнительной головки (патент на изобретение №2218498, МПК F16J 15/46, G01M 3/08, опубл. 10.12.2003), согласно которому вращением рукоятки перемещают штангу уплотнительной головки в положение, при котором расстояние между боковой стороной опорной пластины торцевой поверхности корпуса должно быть минимальным, что позволяет установить трубу на установку для испытания. Воздействуя рычажным механизмом на упор, перемещают его вниз, сжимая упругий элемент. Корпус поворачивается вправо вокруг оси, упираясь в конусную поверхность упора. Далее происходит укладка и закрепление трубы. После чего, воздействуя на рычажный механизм, упор возвращают в исходное положение, а с ним и корпус. Рукояткой с помощью винта перемещают штангу с уплотнением внутрь трубы до перекрытия уплотнителем концевого участка трубы. При этом за счет наличия сферического шарнира на конце штанги обеспечивается центрация оси уплотнительной головки относительно оси трубы. Через канал, полость штанги, канал во внутреннюю полость уплотнительного элемента под давлением подают рабочую среду и герметизируют внутреннюю поверхность трубы. Затем подают рабочую среду в полость трубы под давлением, требуемым для испытания. С увеличением давления внутри трубы ее диаметр увеличивается, а длина уменьшается. При этом возможен изгиб трубы со стрелой прогиба в сторону от опорных поверхностей трубы. Изменение оси трубы при этом компенсируется поворотом штанги в сферическом шарнире, поворотом корпуса относительно оси и исключает нарушение плотности контакта между уплотнением и трубой в течение всего периода испытаний. Воздействие корпуса на упор не вызывает его опускания, т.к. угол конуса верхней части упора 10 меньше угла самоторможения. После окончания испытаний давление внутри трубы снижают одновременно с давлением во внутренней полости уплотнения до нуля, затем вращением рукоятки перемещают штангу с уплотнением, выводя его полностью из трубы.

Недостатком этого способа является дополнительное оборудование из специальной магистрали и насосов, требующих дополнительных энергетических затрат.

Известны резиновые армированные манжеты для гидравлических устройств (В.И. Анурьев Справочник конструктора машиностроителя. Том 3, стр. 309), которые уплотняют валы и штоки.

Недостатком этих манжет является то, что они требовательны к шероховатости поверхности и допуску на диаметр штока. Также они работают до давления меньше, чем 0,05 МПа. Поэтому для труб и муфт, которые имеют шероховатость поверхности менее 12,5 Ra и которые имеют разброс по диаметру (допуск изготовления) 1% от диаметра эти манжеты не подходят.

Известно самоадаптирующееся торцевое уплотнительное устройство для испытания на давление воды в стальной трубе (патент на изобретение CN 104712867, МПК F16L 37/62 G01M 3/02, опубл. 17.06.2015), которое содержит наружную уплотнительную втулку, пружины, установочную втулку, внутреннюю уплотнительную втулку, направляющую втулку, уплотнительный элемент, защитную гильзу, уплотнительные кольца, болты и контргайку, при этом направляющая втулка установлена на внутреннем кольце внешней уплотнительной втулки болтами и соединена с внутренней уплотнительной втулкой с возможностью скольжения; уплотнительные кольца установлены во внутренних отверстиях наружного кольца; пружины расположены между внутренней уплотнительной втулкой и внешней уплотнительной втулкой; установочная втулка установлена снаружи пружин и соединена с наружной уплотнительной муфтой посредством резьбы; уплотнительный элемент запрессован в торцевую канавку внутренней уплотнительной втулки защитной втулкой; и защитная гильза находится в болтовом соединении с внутренней уплотнительной втулкой. Устройство имеет преимущества, заключающиеся в том, что уплотнение является надежным, конструкция является простой, стоимость обработки является низкой, автоматическое управление является легким, срок службы уплотнительного элемента является длительным, и рабочее давление гидравлического пресса может достигать 25 МПа.

Недостатком данного решения является достаточно большое количество сборочных элементов, которые не могут обеспечить надежную работу устройства, а также форма и расположение уплотнительного элемента предполагает быстрый износ.

Известно уплотнительное кольцо конца трубы, способное выдерживать осевое усилие (патент на изобретение CN 103697240, МПК F16L 3/12, F16L 5/02, G01M 3/02, G01N 3/02, G01N 3/12, опубл. 02.04.2014), которое отличается тем, что контур корпуса уплотнительного кольца имеет цилиндрическую структуру, уплотнительные выступы торцевой поверхности, окружающие периферийную поверхность, расположены в местах соединения внешней периферийной поверхности и двух торцевых поверхностей корпуса уплотнительного кольца, упорные кулачки принимают форму сегментов вентилятора одинакового размера и равномерно распределены в полости цилиндрической структуры корпуса уплотнительного кольца так, чтобы образовать стопорное кольцо в нижней части цилиндрической конструкции образуются зазоры, диаметр которых больше диаметра конца трубы, подвергаемой испытанию под давлением, при этом относительно малые дуговые поверхности стопорных собачек не пересекают внутреннюю поверхность отверстия последовательного отверстия, образованного в нижней части корпуса уплотнительного кольца, в нижней части цилиндрической конструкции корпуса уплотнительного кольца выполнены штифтовые отверстия, а на поверхностях упорных кулачков, которые примыкают к отверстиям под шпильки, размещены штифты, которые вставлены в отверстия под шпильки.

Недостатком данного устройства является также достаточно большое количество сборочных элементов, которые не могут обеспечить надежную работу устройства.

Наиболее близким аналогом по технической сущности и достигаемому результату является способ испытаний труб, заключающийся в использовании уплотнительной манжеты для заглушки обсадной трубы, испытываемой на герметичность (патент на изобретение №2518778, МПК F16J 15/32, G01M 3/08, опубл. 10.12.2003). Согласно способу, испытываемую обсадную трубу устанавливают на приемно-опорные ролики. Ее резьбовые концы сначала смазывают тонким слоем смазочного материала. Затем в ниппельный конец обсадной трубы заводят с натягом уплотнительную манжету в виде «стакана» и завинчивают кольцо с внутренней резьбовой нарезкой, куда завинчивают заглушку, а распределительную головку пропускают через отверстие в манжете. Затем крышку с центральным отверстием завинчивают на хвостовую часть заглушки и соединяют крышку с кольцом с помощью стягивающего кольца. Перед испытанием обсадную трубу устанавливают под небольшим углом к горизонтали для выпуска воздуха через отверстие заглушки муфтовой части. Далее через центральное отверстие крышки подают воду под давлением, повышая его до расчетного.

Также наиболее близким аналогом изобретения является устройство уплотнительной манжеты для заглушки обсадной трубы, испытываемой на герметичность по вышеуказанному патенту. Манжета выполнена из упругого эластичного материала в виде стакана с центральным отверстием в днище для подвода рабочей жидкости и с внутренней поверхностью, выполненной в виде усеченного конуса, большим основанием, направленным к горловине, причем наружная поверхность манжеты, выполнена в виде двух усеченных конусов, совмещенных большими основаниями, при этом их образующие наклонены относительно прямой, проведенной через точку пересечения указанных образующих параллельно центральной оси манжеты, под углом 15÷20°, при этом образующая усеченного конуса, направленного в сторону горловины стакана, по длине выбрана большей, чем длина образующей усеченного конуса, направленного к днищу.

Недостатком технического решения является недостаточная надежность уплотнительной манжеты, которая служит основой осуществления способа и работы устройства, за счет того, что ее конструкция обладает относительно низкой стойкостью к разрушению.

Техническим результатом предлагаемого изобретения является повышение эффективности гидравлических испытаний насосно-компрессорных и обсадных труб за счет упрощения конструкции герметизирующего узла и повышения стойкости входящих в конструкцию манжет.

Технический результат достигается за счет того, что согласно способу, заключающемуся в использовании механизма герметизирующего узла с уплотнительной манжетой из эластичного материала с центральным отверстием в днище для подвода рабочей жидкости, причем механизм герметизирующего узла состоит из корпуса, в который устанавливают упор для трубы, манжету, прижимное кольцо с центрирующей гайкой и фиксируют насосно-компрессорную трубу, подают жидкость под низким давлением для заполнения трубы, затем подают жидкость под высоким давлением, осуществляют контроль целостности опрессованной трубы и последующий сброс давления из гидросистемы с разгерметизацией и расфиксацией конца опрессованной трубы со сливом жидкости, при этом уплотнительную манжету устанавливают после упора таким образом, чтобы труба проходила в центральное отверстие манжеты и сам материал манжеты полностью заполнял образовавшиеся полости между упором, корпусом герметизирующего узла и трубой, что осуществляют благодаря форме манжеты в виде «чаши» с внешним и внутренним кольцевыми усиками, причем внешний кольцевой усик заполняет полость между упором и корпусом, а внутренний - между упором и трубой, при этом задняя часть манжеты имеет фаску на ребре центрального отверстия, в данную фаску устанавливают пружинное кольцо, внутренний диаметр которого соответствует трубе с минимальным допуском по диаметру, а внешняя грань имеет угол наклона, равный углу фаски, боковая грань плотно прилегает к прижимному кольцу, внутренняя грань состоит из плоской поверхности и поверхности, имеющей угол наклона, далее закрепляют прижимное кольцо и центрирующую гайку, а также фиксируют насосно-компрессорную трубу с помощью автоматической шибер-скобы.

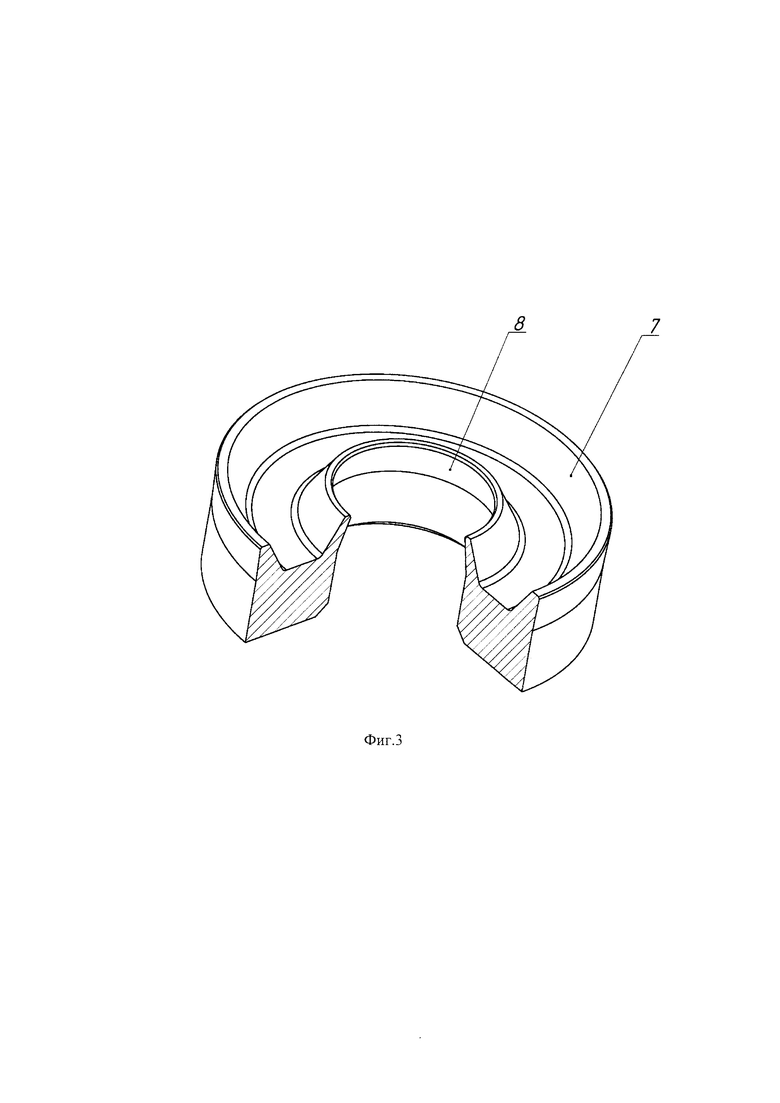

Технический результат достигается и за счет того, что в устройстве для повышения эффективности гидравлических испытаний насосно-компрессорных и обсадных труб, содержащем механизм герметизирующего узла, который включает в свой состав корпус с отверстиями для подачи жидкости, упор для трубы, манжету из эластичного материала с центральным отверстием в днище для подвода рабочей жидкости и прижимное кольцо с центрирующей гайкой, манжета имеет форму «чаши» с внешним и внутренним кольцевыми усиками с центральным отверстием в днище для подвода рабочей жидкости и размещения испытываемой трубы, при этом сама манжета установлена в корпусе, плотно прилегая к упору, с возможностью заполнения полости между упором и корпусом герметизирующего узла с помощью материала внешнего усика, и между упором и трубой, с помощью материала внутреннего усика, а задняя часть манжеты имеет фаску на ребре центрального отверстия, в которой установлено пружинное кольцо, причем внешняя его грань имеет угол наклона, равный углу фаски, боковая грань плотно прилегает к прижимному кольцу, а внутренняя грань состоит из плоской поверхности с диаметром, соответствующим трубе с минимальным допуском по диаметру, и поверхности, имеющей угол наклона, плоская грань манжеты также плотно прилегает к прижимному кольцу, которое жестко зафиксировано в корпусе герметизирующего узла с помощью центрирующей гайки.

Применение эластичной манжеты в форме «чаши» с внешним и внутренним кольцевыми усиками с центральным отверстием в днище для подвода рабочей жидкости и размещения испытываемой трубы, а также пружинного кольца особой формы, позволяет исключить появление зазоров между контактирующими и подвижными деталями герметизирующего узла, исключая деформацию, способную разрушить структуру манжеты, что повышает ее стойкость, тем самым повышая эффективность гидравлических испытаний насосно-компрессорных труб.

Реализация способа характеризуется следующими чертежами:

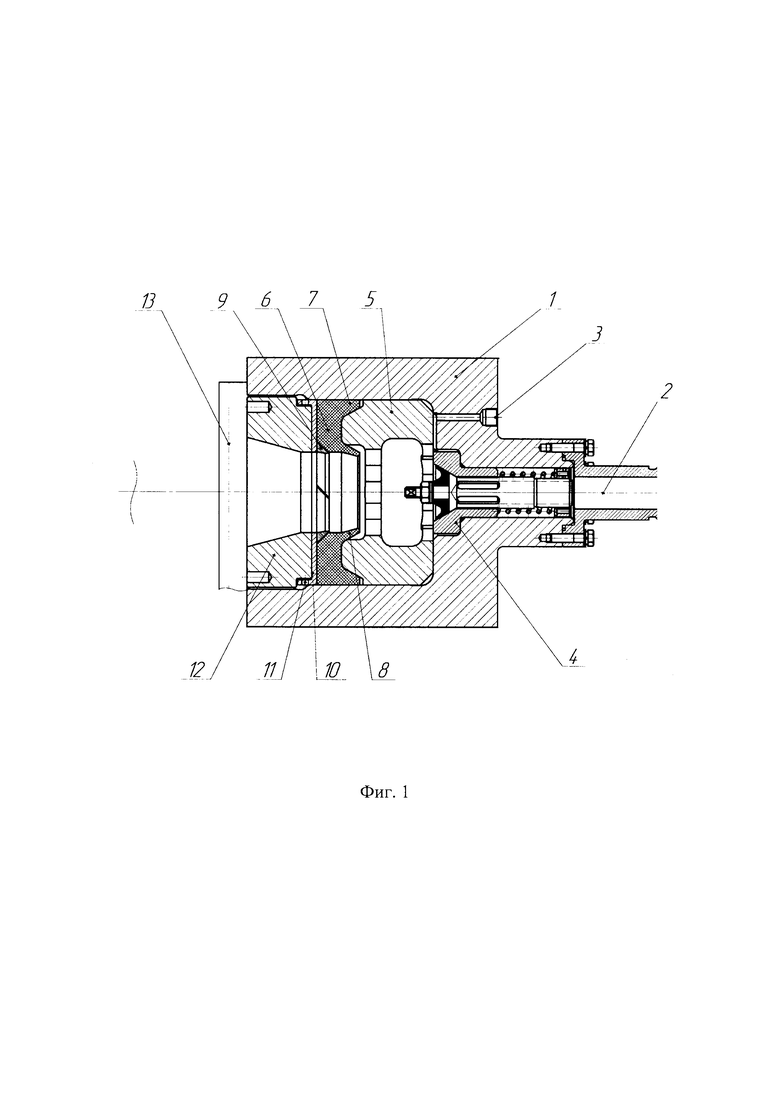

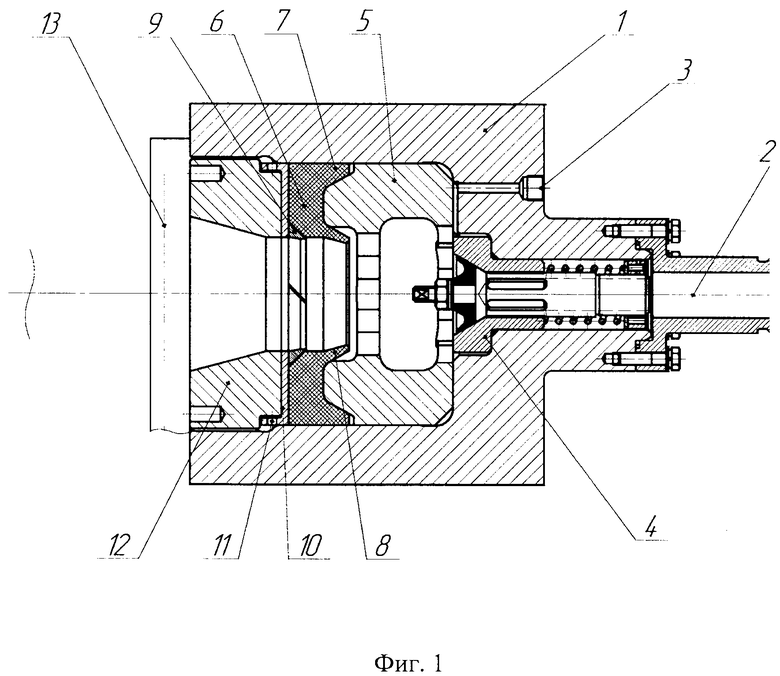

на фиг. 1 изображена схема герметизирующего узла в собранном состоянии;

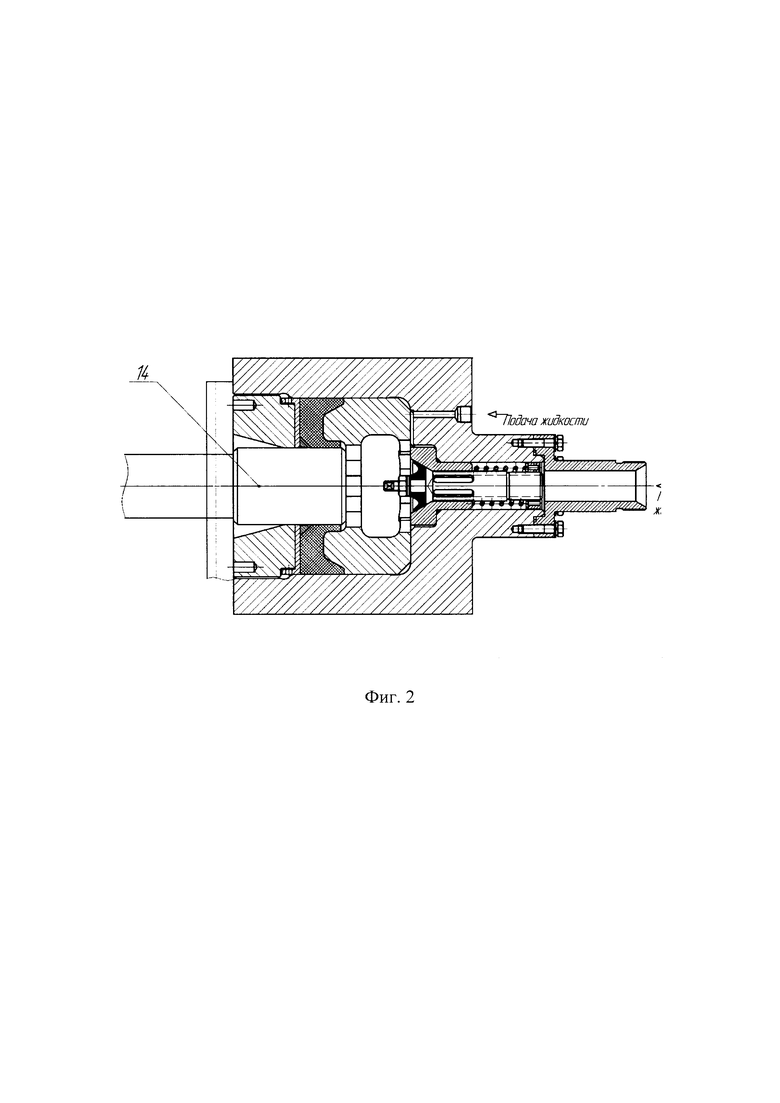

на фиг. 2 изображена схема герметизирующего узла в рабочем положении;

на фиг. 3 изображена изометрическая проекция манжеты;

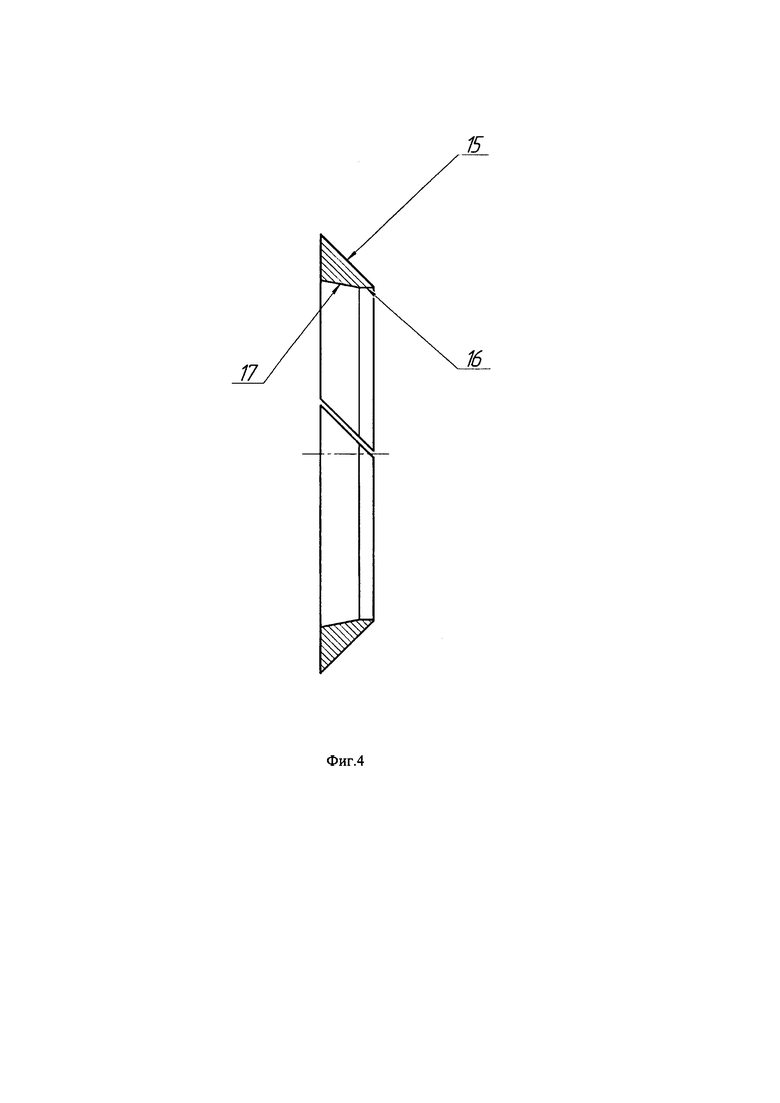

на фиг. 4 изображен разрез пружинного кольца.

Герметизирующий узел для реализации способа содержит корпус (1) с отверстием (2) для подачи воды под низким давлением для заполнения трубы и отверстием (3) для подачи воды с высоким давлением для опрессовки трубы, обратный клапан (4), установленный в отверстии (2) и соединенный с отверстием (3), упор (5) для трубы, манжету (6) из эластичного материала в форме «чаши» с центральным отверстием в днище и с внешним (7) и внутренним (8) кольцевыми усиками, пружинное кольцо (9), прижимное кольцо (10) с техническими отверстиями (11), центрирующую гайку (12) и шибер-скобу (13) для удержания трубы (14) от выталкивания под давлением жидкости.

Реализацию способа повышения эффективности гидравлических испытаний насосно-компрессорных и обсадных труб осуществляют в изобретении следующим образом.

В корпус (1) герметизирующего узла с отверстиями (2, 3) и обратным клапаном (4) устанавливают упор (5) для трубы (14), затем плотно прижимают манжету (6) к упору (5). При установке манжеты (6) материал внешнего (7) кольцевого усика заполняет полость между упором (5) и корпусом (1), далее устанавливают пружинное кольцо (9) в фаску на ребре центрального отверстия задней части манжеты (6), выполненную под 45°, при этом внутренний диаметр кольца (9) соответствует трубе с минимальным допуском по диаметру. Далее плотно фиксируют прижимным кольцом (10) и центрирующей гайкой (12), после чего подают трубу (14) до упора (5) и фиксируют ее шибер-скобой (13). Внешняя грань (15) пружинного кольца (9) имеет угол наклона, равный углу фаски манжеты (6), боковая грань плотно прилегает к прижимному кольцу (10), а внутренняя грань состоит из плоской поверхности (16) и поверхности (17), имеющей угол наклона, например, 5°-30°. Если диаметр трубы (14) больше чем внутренний диаметр кольца (9), то при ее подаче, воздействуя на скос (17), раздвигает его и манжету (6), при этом между трубой и манжетой устраняется зазор в который может выдавить материал манжеты под давлением. Далее подают жидкость под низким давлением, например, 2-4 атм. для заполнения трубы, затем подают жидкость под высоким давлением, например, 500-1000 атм. Находясь под давлением жидкости, упор (5) еще более плотно прилегает к поверхности манжеты (6), устраняя оставшиеся зазоры, в которые может выдавить материал манжеты. Это ведет к повышению стойкости манжеты, т.к в противном случае материал, попадая в зазоры закусывается и рвется при вынимании трубы из герметизирующего узла. Далее осуществляют контроль целостности опрессованной трубы, после чего производят контроль результатов испытания трубы на прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬНЫЙ ЗОЛОТНИКОВЫЙ КЛАПАН | 2024 |

|

RU2831375C1 |

| ПАКЕР УСТЬЕВОЙ-УНИВЕРСАЛЬНЫЙ | 2013 |

|

RU2534690C1 |

| Пакер входного модуля скважинного насоса с электрическим приводом | 2024 |

|

RU2835485C1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1995 |

|

RU2105131C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2000 |

|

RU2183738C2 |

| СПОСОБ ОПРЕССОВКИ УСТЬЕВОЙ АРМАТУРЫ НА СКВАЖИНЕ | 2008 |

|

RU2366797C1 |

| ПАКЕР | 2001 |

|

RU2211912C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СОХРАНЕНИЯ ПРОДУКТИВНОСТИ ПЛАСТА | 2005 |

|

RU2267599C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ КОЛОННЫ ТРУБ | 1996 |

|

RU2126886C1 |

| Пакер | 2015 |

|

RU2614848C1 |

Группа изобретений относится к области испытательной техники и может быть использована при гидравлических испытаниях насосно-компрессорных (НКТ) и обсадных труб, применяемых в нефтяной и газовой промышленности. В корпус (1) герметизирующего узла с отверстиями (2, 3) и обратным клапаном (4) устанавливают упор (5) для трубы (14), затем плотно прижимают манжету (6) к упору (5). При установке манжеты (6) материал внешнего (7) кольцевого усика заполняет полость между упором (5) и корпусом (1), далее устанавливают пружинное кольцо (9) в фаску на ребре центрального отверстия задней части манжеты (6). Плотно фиксируют прижимным кольцом (10) и центрирующей гайкой (12), после чего подают трубу (14) до упора (5) и фиксируют ее шибер-скобой (13). Внешняя грань (15) пружинного кольца (9) имеет угол наклона, равный углу фаски манжеты (6), боковая грань плотно прилегает к прижимному кольцу (10), а внутренняя грань состоит из плоской поверхности (16) и поверхности (17), имеющей угол наклона. Техническим результатом является повышение эффективности гидравлических испытаний насосно-компрессорных труб за счет упрощения конструкции герметизирующего узла и повышения стойкости входящих в конструкцию манжет. 2 н.п. ф-лы, 4 ил.

1. Способ повышения эффективности гидравлических испытаний насосно-компрессорных и обсадных труб, заключающийся в использовании механизма герметизирующего узла с уплотнительной манжетой из эластичного материала с центральным отверстием в днище для подвода рабочей жидкости, причем механизм герметизирующего узла состоит из корпуса, в который устанавливают упор для трубы, манжету, прижимное кольцо с центрирующей гайкой и фиксируют насосно-компрессорную трубу, подают жидкость под низким давлением для заполнения трубы, затем подают жидкость под высоким давлением, осуществляют контроль целостности опрессованной трубы и последующий сброс давления из гидросистемы с разгерметизацией и расфиксацией конца опрессованной трубы со сливом жидкости, отличающийся тем, что уплотнительную манжету устанавливают после упора таким образом, чтобы труба проходила в центральное отверстие манжеты и сам материал манжеты полностью заполнял образовавшиеся полости между упором, корпусом герметизирующего узла и трубой, что осуществляют благодаря форме манжеты в виде «чаши» с внешним и внутренним кольцевыми усиками, причем внешний кольцевой усик заполняет полость между упором и корпусом, а внутренний - между упором и трубой, при этом задняя часть манжеты имеет фаску на ребре центрального отверстия, в данную фаску устанавливают пружинное кольцо, внутренний диаметр которого соответствует трубе с минимальным допуском по диаметру, а внешняя грань имеет угол наклона, равный углу фаски, боковая грань плотно прилегает к прижимному кольцу, внутренняя грань состоит из плоской поверхности и поверхности, имеющей угол наклона, далее закрепляют прижимное кольцо и центрирующую гайку, а также фиксируют насосно-компрессорную трубу с помощью автоматической шибер-скобы.

2. Устройство для повышения эффективности гидравлических испытаний насосно-компрессорных и обсадных труб, содержащее механизм герметизирующего узла, который включает в свой состав корпус с отверстиями для подачи жидкости, упор для трубы, манжету из эластичного материала с центральным отверстием в днище для подвода рабочей жидкости и прижимное кольцо с центрирующей гайкой, отличающееся тем, что манжета имеет форму «чаши» с внешним и внутренним кольцевыми усиками с центральным отверстием в днище для подвода рабочей жидкости и размещения испытываемой трубы, при этом сама манжета установлена в корпусе, плотно прилегая к упору, с возможностью заполнения полости между упором и корпусом герметизирующего узла с помощью материала внешнего усика, и между упором и трубой, с помощью материала внутреннего усика, а задняя часть манжеты имеет фаску на ребре центрального отверстия, в которой установлено пружинное кольцо, причем внешняя его грань имеет угол наклона, равный углу фаски, боковая грань плотно прилегает к прижимному кольцу, а внутренняя грань состоит из плоской поверхности с диаметром, соответствующим трубе с минимальным допуском по диаметру, и поверхности, имеющей угол наклона, плоская грань манжеты также плотно прилегает к прижимному кольцу, которое жестко зафиксировано в корпусе герметизирующего узла с помощью центрирующей гайки.

| УПЛОТНИТЕЛЬНАЯ МАНЖЕТА ДЛЯ ЗАГЛУШКИ ОБСАДНОЙ ТРУБЫ, ИСПЫТЫВАЕМОЙ НА ГЕРМЕТИЧНОСТЬ | 2013 |

|

RU2518778C1 |

| CN 103697240 A, 02.04.2014 | |||

| CN 104712867 A, 17.06.2015 | |||

| УПЛОТНИТЕЛЬНАЯ ГОЛОВКА | 2002 |

|

RU2218498C2 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192627C1 |

| Способ получения древесной шерсти из сосновой хвои | 1933 |

|

SU39382A1 |

Авторы

Даты

2021-12-08—Публикация

2020-12-07—Подача