Изобретение относится к пищевой промышленности, а именно к получению растительного белка с заданными функциональными свойствами.

Растительные белки (концентраты и изоляты) широко используются в качестве белковых добавок в пищевой промышленности, а также в кормах для животных, птицы, рыбы.

Концентрация белка в большинстве пищевых продуктов растительного происхождения является слишком низкой, чтобы быть адекватным источником белков. Современные достижения в области технологии обработки и химии белка позволяют преодолеть этот недостаток. Например, удаление масла и целлюлозы увеличивает концентрацию белка в семенах масличных культур. При использовании соответствующих растворителей и технологических процессов белки могут быть частично или полностью отделены от других органических материалов.

Из уровня техники известен способ переработки подсолнечного или рапсового шрота (RU 2538147 C1, 10.01.2015). Способ включает выделение белка и углеводов из шрота с водой в соотношении 1:5 – 10, водного раствора щелочи 5-20% концентрации до установления показателя кислотности суспензии в интервале pH 8.5 – 9.5. Выдерживают суспензию в течении 45 – 60 мин при температуре 45-55°С. Осуществляют предварительную очистку экстракта, где суспензию подают на декантер с получением экстракта и твердой фазы для последующих стадий сушки и гранулирования, предварительное извлечение белка очищенного экстракта ультрафильтрацией и окончательную концентрацию белка путем выпаривания из него влаги при низких температурах с последующей белка на сушку с получением концентрата подсолнечного или рапсового белка. Предварительно извлекают прошедшие через УФ мембранную установку углеводов на обратноосматической фильтрационной установке с образованием сахаридного раствора и окончательную концентрацию углеводов путем выпаривания влаги с получением сахаридного сиропа.

Недостатками известного способа переработки является длительность стадии экстракции процесса, а, следовательно, процесс переработки занимает длительное время.

Задачей, на решение которой направлено предложенное техническое решение, является максимальное возможное извлечение белка из подвергнутого экстракции сырья за короткий промежуток времени.

Технический результат заключается:

- в получении высокой степени извлечения белка из сырья, подвергнутого экстракции, в течение короткого периода времени, а также

- в сокращении отходов,

- снижении энергетических расходов технологического процесса и

- улучшении функциональных свойств белка.

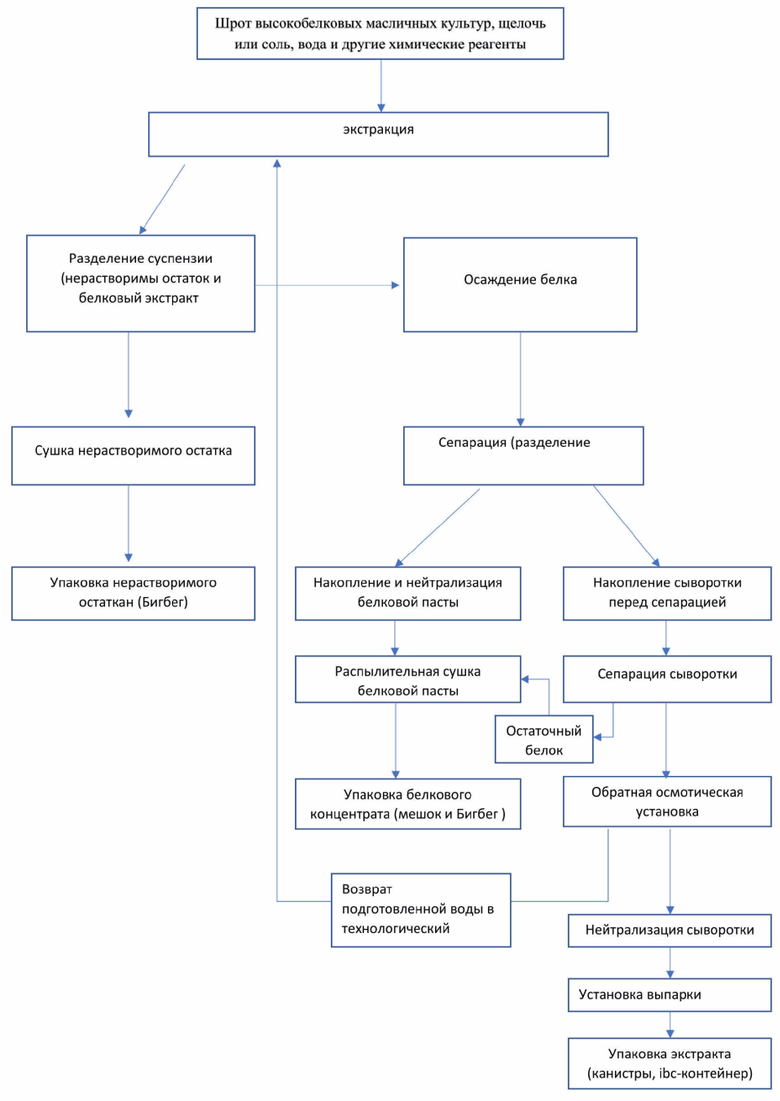

Задача решается, а технический результат достигается за счёт того, что способ переработки шрота высокобелкового масличного сырья (подсолнечника, сои, рапса, и тд.) включает следующие стадии:

a) шрот с остаточной масличностью не более 1 % смешивают с водой, водно-щелочным или водно-солевым раствором, имеющим рН 6,5-10, при массовом соотношении воды или водно-щелочного раствора или водно-солевого раствора и шрота от 4 : 1 до 25 : 1 с получением суспензии,

b) затем полученную суспензию выдерживают в емкости в течение 5-90 минут при температуре 30-60 °С, при этом во время выдержки в емкости суспензию перемешивают с помощью мешалки и осуществляют рециркуляцию суспензии, выходящей через клапан, размещенный в дне емкости, с помощью насоса под давлением обратно в емкость.

c) затем суспензию разделяют на белковый экстракт и нерастворимый остаток, далее полученный белковый экстракт направляют на дальнейшую переработку, которая заключается в том, что либо из белкового экстракта удаляют влагу с получением белковой пасты, либо в белковый экстракт добавляют раствор для осаждения белка и затем указанный белковый экстракт разделяют на белковую пасту и сыворотку;

полученную сыворотку разделяют на остаточный белок, воду и концентрированную сыворотку, затем остаточный белок добавляют к белковой пасте.

Выдерживание полученной суспензии в емкости в течение 5-90 минут при температуре 30-60 °С, при одновременном перемешивании и рециркуляции суспензии, выходящей через клапан, размещенный в дне емкости, с помощью насоса под давлением обратно в емкость, позволяет создать режим гидродинамической кавитации, который приводит повышенному растворению молекул белка в экстракте и позволяет получить высокую степень извлечения белка из сырья, подвергнутого экстракции, в течение короткого периода времени.

Предпочтительно, белковую пасту нейтрализуют (например, промывают водой и доводят до заданного рН) до рН 5 – 7,5 и сушат, что приводит к улучшению функциональных свойств белка.

Предпочтительно, концентрированную сыворотку нейтрализуют до рН 6,5 – 7,0 и направляют на выпаривание, что позволяет получить полисахаридный экстракт. Полученная в процессе выпаривания вода возвращается в технологический процесс, тем самым осуществляется сокращение технологических затрат на подготовку воды необходимого качества. Получение полисахаридного экстракта позволяет сократить отходы технологического процесса и снизить энергетические расходы.

Предпочтительно, из полученного нерастворимого остатка сырья удаляют влагу, затем измельчают и/или гранулируют, а при необходимости экструдируют, что позволяет получить волокна различной насыпной плотности с целью снижение затрат на их транспортировку, а также сократить отходы технологического процесса.

Предпочтительно, разделение суспензии на белковый экстракт и нерастворимый остаток осуществляется на горизонтальных/вертикальных, разделительных и/или фильтрующих центрифугах с фактором разделения не менее 4, что позволяет максимально извлечь белок из шрота, сохранив его в экстракте и уменьшить содержание влаги в нерастворимом остатке. Это позволяет снизить энергетические расходы на процесс дальнейшей сушки концентрата (изолята).

Предпочтительно, влагу из белковой пасты и нерастворимого остатка удаляют высушиванием и/или вымораживанием при максимально низких температурах, что позволяет снизить степень денатурации белка. Достижение требуемой влажности концентрата (изолята) позволяет обеспечить необходимые сроки его хранения и повысить функциональные свойства белка.

Предпочтительно, высушивание белкового экстракта и нерастворимого остатка проводят на распылительных вертикальных/горизонтальных и/или лиофильных сушках с использованием вакуума от -0,05 до -0,95 атмосфер. Это позволяет снизить энергетические затраты технологического процесса.

Предпочтительно, в полученный в белковый экстракт для получения белковой пасты добавляют кислоту, щелочь или соль для регулирования его кислотного числа таким образом, чтобы оно было в пределах от pH 2,0 до 9,0 в зависимости от сырья и заданных функциональных свойств, что позволяет повысить степень извлечения белка и улучшить функциональные свойства белка.

Предпочтительно, разделение сыворотки на остаточный белок, воду и концентрированную сыворотку осуществляют на установках обратного осмоса, что позволяет вернуть воду в технологический процесс на стадию а), также уменьшить затраты на реагенты при подготовке воды на водоподготовке и тем самым повысить степень извлечения белка и снизить энергетические расходы.

Предпочтительно, выпаривание концентрированной сыворотки проводят на вакуумной выпарной установке, в которой доводят содержания сухих веществ в концентрированной сыворотке до 75% на а.с.в. Это позволяет снизить энергетические затраты технологического процесса.

Предпочтительно, белковую пасту высушивают до остаточной влаги 5 – 6% на а.с.в с получением концентрата (изолята).

Предпочтительно, к концентрату (изоляту) дополнительно добавляют химические реагенты, выбранные из группы: сульфиты, перекись водорода, что позволяет получить концентраты (изоляты) различного цвета, т.е. улучшить функциональные свойства белка.

Предпочтительно, к белковому экстракту дополнительно добавляют ферменты, что позволяет увеличить выход белка на 2-3 % мас., т.е. приводит к более высокой степени извлечения белка из сырья.

Предпочтительно, давление при котором суспензию рециркулируют обратно в емкость составляет 1,5-5 кгс/смᵌ, это позволяет гарантировать стабильный режим гидродинамической кавитации и равномерное перемешивание суспензии и приводит максимально достигнутому растворению молекул белка в экстракте, что позволяет получить высокую степень извлечения белка из исходного сырья подвергнутому процессу экстракции в течении короткого времени. При давлении меньше указанного предела процесс гидродинамической кавитации не происходит, а при давлении выше указанного предела происходит повышенный износ рабочих органов насоса из-за содержания в экстракте абразивных частиц, поэтому такое повышение не является целесообразным.

Предпочтительно, скорость перекачивания суспензии при рециркуляции ее обратно в емкость составляет 10-100 м³/час, заявленный предел скорости перекачивания суспензии выбран экспериментально из-за конструктивных особенностей оборудования, при меньшей скорости перекачивания не образуется режим гидродинамической кавитации, так как скорости насоса не хватает для подачи жидкости в экстрактор (емкость), а при большей скорости происходит повышенный износ рабочих органов насоса, что не является целесообразным.

Предпочтительно, напор перекачивания суспензии при рециркуляции ее обратно в емкость составляет от 20 до 150 м. При меньшем напоре не образуется режим гидродинамической кавитации, а при большем напоре происходит повышенный износ рабочих органов насоса, что не является целесообразным.

Предпочтительно, скорость вращения мешалки составляет от 100 до 5000 об/мин. При меньшей скорости перемешивания не образуется режим гидродинамической кавитации, а при большей скорости происходит повышенный износ рабочих органов насоса, что не является целесообразным.

В качестве перемешивающего устройства могут использоваться различные типы мешалок, например, пропеллерная, рамная, турбинная, лопастная и т.д. Предпочтительно использовать пропеллерную мешалку.

Предпочтительно, рециркуляцию суспензии осуществляют по трубопроводу, внутри которого установлены рассекатели потока. Установленные внутри трубопровода рассекатели потока, позволяют создать внутри трубы кавитационный поток суспензии, что позволяет дополнительно увеличить растворение молекул белка в экстракте и получить высокую степень извлечения белка из сырья, подвергнутого экстракции, в течение короткого периода времени.

Раскрытие способа

Так как при переработке высокобелкового растительного сырья лимитирующей стадией является стадия экстракции, то важно оптимально подготовить исходные реагенты и выбрать параметры процесса. Поэтому перед введением шрота в емкость для проведения экстракции, шрот очищают от посторонних примесей и измельчают. Затем подготовленный шрот направляют в емкость, в которой находится вода или водно-щелочной или водно-солевой раствор. Обезжиренный шрот масличных растений с остаточной масличностью не более 1 % смешивают с водой или водно-щелочным, или водно-солевым раствором, имеющим рН 6,5-10, с получением суспензии, причем в суспензии массовое соотношение (или гидромодуль) воды или водно-щелочного или водно-солевого раствора и шрота масличных растений составляет от 4 : 1 до 25 : 1.

Гидромодуль – это массовое соотношение воды или водно-щелочного или водно-солевого раствора к шроту.

В случае, когда экстракция проводится водно-щелочным раствором, щелочь выбирается в зависимости от того, какие функциональные свойства белка требуются для применения, в частности, в пищевой промышленности (влагоудерживающие, гелеобразующие способности, водорастворимость и т.д.). Так в качестве щелочи могут использоваться гидроксид натрия (NaOH), гидроксид калия (KOH) и т.д. Также в качестве экстрагента может использоваться водно-солевой раствор. В качестве соли могут использоваться хлорид натрия, сульфат магния, хлорид кальция, гидрокарбонат калия. Количественный показатель верхней границы концентрации экстрагента позволяет избежать повреждения белка при настройке pH суспензии.

Затем выдерживают полученную суспензию в емкости, оснащенной донным клапаном и средствами для перелива, в течение 5-90 минут при температуре 30-60°С. Такое соотношение температуры и времени позволяет достичь максимального содержания белка в растворе за короткий период времени. При температуре выше 60°С, белок будет разрушаться, а при температуре ниже 30°С экстракция будет проходить с низкой скоростью, а, следовательно, займет много времени. При времени выдержки меньше 5 минут не будет достигнуто максимальное количество извлекаемого белка из шрота, Выдержка больше 90 минут при отработанных технологических параметрах не целесообразна в виду того, что максимально возможное количество белка из шрота уже перешло в экстрагент и дальнейшая выдержка приводит только к увеличению времени процесса и, как следствие, приводит к снижению производительности технологического оборудования.

В процессе экстракции шрота могут быть добавлены химические реагенты, такие как сульфиты, перекись водорода и т.д. Применение таких химических реагентов в различных пропорциях при переработке подсолнечного шрота, позволяет получить концентрат (изолят) различной цветовой гаммы. Цвет может меняться от темно-зеленого, до светло-серого, в том числе кремового.

Так же в процессе экстракции могут быть добавлены ферменты (например: Алкалаза 2.4Л ФГ, Флаворзим 1000Л, ПРОТАМЕКС и т.д. производимые компанией «Novozymes» и т.д). Применение ферментов позволяет увеличить выход белка в пределах от 2-3% мас.

Кроме того, для увеличения выхода белка и сокращения времени проведения экстракции во время выдержки суспензию перемешивают, например, пропеллерной мешалкой, и осуществляют рециркуляцию суспензии, выходящей через клапан, размещенный в дне емкости, под давлением (например, насосом) обратно в емкость, что позволяет создать режим гидродинамической кавитации. Например, рециркуляцию можно обеспечить за счет использования пропеллерной мешалки и донного клапана, соединенного патрубком с трубой аварийного перелива, а также с насосом для перекачивания экстракта на декантерную центрифугу. С помощью насоса и трубы аварийного перелива, выполненной с установленным внутри рассекателями потока, внутри трубы рецеркуляции создается кавитационный поток суспензии, с целью максимального перемешивания суспензии и максимального растворения молекулы белка шрота масленичных растений.

Во время рециркуляции происходит гидродинамическое перемешивание суспензии за счет свободного падения струи суспензии в воронку, которая образуется при работе пропеллерной мешалки. За счет этого происходит максимальное возможное растворение молекул белка в суспензии, это позволяет максимально выделить оставшийся в шроте белок. Скорость вращения мешалки находится в пределах от 100 до 5000 и выше об/мин. Напор, создаваемый насосом, должен быть от 20 до 150 метров, в зависимости от показателей, которые необходимо достигнуть с целью улучшения гидродинамического перемешивания экстрагируемой жидкости и снижения времени экстракции. Скорость перекачивания суспензии должна составлять 10-350 м³/час. Давление, при котором суспензию рециркулируют обратно в емкость составляет 1,5-5 кгс/см².

Рециркуляция суспензии может осуществляться различными насосами со следующими характеристиками: частота тока 5—60 Гц, управление двигателя осуществляется через частотный преобразователь, который позволяет регулировать обороты двигателя в пределах от 100 до 5000 и выше об/мин, применяемый тип насоса должен обеспечивать напор от 20 до 150 метров, со скоростью перекачивания суспензии в пределах от 10 до 350 м3/ч.

Затем суспензию разделяют на белковый экстракт и нерастворимый остаток экстрагируемого сырья. Разделение суспензии на белковый экстракт и нерастворимый остаток осуществляется на горизонтальных/вертикальных, разделительных и/или фильтрующих центрифугах.

Далее полученный белковый экстракт направляют на дальнейшую переработку. Дальнейшая переработка возможна двумя способами.

Первый способ заключается в том, что из белкового экстракта удаляют влагу, например, высушиванием и/или вымораживанием.

Предпочтительно, из белкового экстракта удаляют влагу высушиванием на распылительных вертикальных/горизонтальных и/или лиофильных сушках с использованием вакуума от -0,05 до -0,95 атмосфер. Изменяя параметры сушки можно регулировать свойства получаемого белка. В том случае, если пересушить белок, то может быть повышена зольность продукта, при недостаточной сушке, могут ухудшиться микробиологические параметры полученного белка.

Второй способ заключается в том, что в белковый экстракт добавляют раствор для осаждения белка, например, кислотный или солевой раствор, и затем указанный белковый экстракт разделяют на белковую пасту и сыворотку, например, на сепарационных установках.

Полученную в результате разделения сыворотку разделяют на остаточный белок, воду и концентрированную сыворотку.

Полученный остаточный белок добавляют к белковой пасте, и направляют на стадию сушки белковой пасты.

Концентрированную сыворотку нейтрализуют до рН 6,5 – 7,0 и далее направляют на выпаривание для получения полисахаридного экстракта.

При этом из полученного нерастворимого остатка сырья удаляют влагу, затем измельчают и/или гранулируют, потом экструдируют.

Сушку нерастворимого остатка сырья, осуществляют обычно на паровой барабанной сушилке с предварительным съемом влаги с 70-80 до 15-20%, с последующим досушиванием на газовой сушке барабанного типа.

В зависимости от требуемых функциональных свойств белка, таких как влагоудерживание, гелеобразование, водорастворимость и т.д., кислотность белковой пасты может быть отрегулирована по кислотному числу от pH 2,0 до 9,0. Регулирование проводят раствором кислоты, щелочи или соли, далее полученную белковую пасту отправляют на сушку (согласно описанным ранее методам), а при достижении требуемых, например 5 – 6% на а.с.в, параметров влажности полученный концентрат (изолят) отправляется на упаковку.

Одновременно при извлечении растворенных в сыворотке углеводов на установке обратного осмоса осуществляется регенерация воды. Поры установки обратного осмоса подобраны так, что пропускают только воду, а растворенные углеводы и другие сухие вещества концентрируются, образуя полисахаридный экстракт. Очищенная вода, прошедшая через установку обратного осмоса, возвращается на производство.

Примеры реализации изобретения.

Для подтверждения достижения технического результата ниже приведены примеры реализации различных способов переработки подсолнечного и соевого шротов.

Пример 1.

Перед подачей подсолнечного шрота в экстрактор (емкость) его предварительно измельчают и получают частицы размером от 0,1 мм до 2 мм. Измельчение проводится с целью ускорения выделения из молекул белка, содержащихся в шроте масличных культур.

Далее в емкость подают нагретую до температуры ~ 60 °С подготовленную воду, и затем, с помощью транспортного оборудования, подают измельченный шрот подсолнечника. Добавляют щелочь, для получения рН 8,5-9,0. Контроль подачи воды и шрота может осуществляться с применением различных средств измерений (счетчиков, поточных весов, тензодатчиков, шлюзовых питателей и т.д.). Массовое соотношение водо-щелочного раствора и измельченного шрота подсолнечника составляет 8 : 1 Полученная суспензия имеет рН 8,5-9,0.

Полученную суспензию выдерживаю в емкости 15 минут при температуре 55 °С. Во время выдержки в емкости суспензию перемешивают мешалкой, а также одновременно проводят рециркуляцию суспензии, через донный клапан размещенный в нижней части экстрактора. Рециркуляцию проводят с помощью насоса и по специально выполненному трубопроводу с установленными внутри рассекателями потока, который позволяет создать внутри трубы рецеркуляции кавитационный поток суспензии.

Рециркуляцию суспензии осуществляют насосом со следующими характеристиками: частота тока 5—60 Гц, управление двигателя осуществляют через частотный преобразователь, который позволяет регулировать обороты двигателя в пределах от 100 до 5000 и выше об/мин. Насос обеспечивает напор от 20 до 150 метров, со скоростью перекачивания суспензии в пределах от 10 до 350 м3/ч.

Рециркуляцию осуществляли при 3000 об/мин и напоре ~ 58 метров, со скоростью перекачивания суспензии 80 м3/ч.

После прохождения цикла экстракции суспензию насосным оборудованием направляют на разделение суспензии на белковый экстракт и нерастворимый остаток. Разделяют суспензию на центробежном сепарирующем оборудовании, например, декантерной центрифуге. В процессе разделения суспензии жидкую часть собирают в промежуточной накопительной емкости и далее с помощью насосного оборудования направляют на повторную сепарацию для дополнительного извлечения нерастворимого остатка. Повторно отсепарированную суспензию направляют на кислотное осаждение.

В танках экстракции белковый экстракт доводится раствором соляной кислоты до изоэлектрической точки в переделах рН 4,0-4,3.

После кислотного осаждения белковый экстракт направляют на дальнейшее сепарирование для получения сыворотки и белковой пасты.

После сепарации белковую пасту винтовым насосом направляют в накопительную емкость. В поток добавляют воду для получения белковой пасты с требуемой вязкостью. Нейтрализацию белковой пасты до рН 6,5 – 7,0 проводят непосредственно в потоке. После нейтрализации белковую пасту направляют на распылительную сушилку, где на выходе после испарения избыточной влаги, содержащейся в белковой пасте, получают концентрат (изолят) белка с содержанием остаточной влаги от 5 до 6 % на а.с.в. Далее продукт проходит вибросито, где частицы более 150 мкм отделяются и попадают в накопитель, а частицы менее 150 мкм направляется на упаковку в крафт-мешки, с последующим контролем наличия металлических примесей перед укладкой на паллет.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 220 – 240 кг (в зависимости от качественных характеристик подсолнечного шрота), что составляет 22-24% на тонну переработанного шрота.

Сыворотку после сепарации направляют в накопительную емкость, для дальнейшего сгущения перед проведением очистки от примесей остаточного белка. Сыворотку из накопительной емкости, с помощью насоса высокого давления, подают на сепаратор. Отсепарированную сыворотку направляют в накопительную емкость для дальнейшего сгущения, а остаточный белок направляют на сушку. Из накопительной емкости сыворотку подают на обратноосмотическую установку, где её сгущают с коэффициентом сгущения 4-10 (коэффициент сгущения выставляется на установке обратного осмоса, с целью максимального извлечения необходимого объёма воды из сыворотки). Отделенную воду возвращают в технологический процесс на первую стадию. Далее сгущенную сыворотку подают в накопительную емкость, где её нейтрализуют щелочью до рН 6,5 – 7,0 и подают на вакуумно-выпарную установку, для испарения избыточной влаги. Испаренную влагу конденсируют и возвращают в технологический процесс, тем самым снижают количество стоков и потребление воды необходимого для экстракции. А на выходе из вакуумной-выпарной установки получают полисахаридный концентрат не менее 75 % на а.с.в.

Пример 2.

Частицы соевого шрота, подаваемые в экстрактор, имеют размер от 0,1 мм до 1,5 мм.

Далее процесс осуществляется по технологии примера 1 при температуре воды ~ 70 °С. Массовое соотношение (гидромодуль) водо-щелочного раствора и соевого шрота составляет 10:1. Полученная суспензия имеет рН 9,0 - 9,5.

Полученную суспензию выдерживают в емкости 15 минут при температуре ~ 65 °С. Во время выдержки в емкости суспензию перемешивают мешалкой, и одновременно проводят рециркуляцию суспензии, через донный клапан, размещенный в нижней части экстрактора.

Рециркуляцию осуществляли при 2500 об/мин и напоре ~ 50 метров, со скоростью перекачивания суспензии 60 м3/ч.

Выход концентрата соевого белка с влажностью ~ 5 % после распылительной сушилки: 250 – 270 кг, что составляет 25-27% на тонну переработанного шрота.

Пример 3.

Процесс осуществляется по технологии примера 1 при температуре воды ~ 70 °С и гидромодуле 12:1. Полученная суспензия имеет рН 9,0 - 9,5.

Полученную суспензию выдерживают в емкости 10 минут при температуре ~ 65 °С.

Рециркуляцию осуществляли при 3000 об/мин и напоре ~ 50 метров, со скоростью перекачивания 60 м3/ч.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 230 – 250 кг (в зависимости от качественных характеристик подсолнечного шрота), что составляет 23-25% на тонну переработанного шрота. В процессе производства образовались сточные воды в объеме 3-4 м3/ч.

Пример 4.

Процесс осуществляется по технологии примера 1 при температуре воды ~ 55 °С и гидромодуле 20:1. Полученная суспензия имеет рН 9,0 - 9,5.

Полученную суспензию выдерживают в емкости 45 минут при температуре ~ 50 °С.

Рециркуляция насосом не производится, а в технологическом процессе задействована только мешалка.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 170 – 190 кг зависимости от качественных характеристик подсолнечного шрота), что составляет 19-21% на тонну переработанного шрота. Кроме того, в процессе производства образовался дополнительный объем сточных вод ~ 8-10 м3/ч, который требует утилизации, что не является экономически выгодным.

Таким образом, отсутствие рециркуляции приводит к снижению выхода концентрата подсолнечного белка и образованию дополнительного объема сточных вод.

Пример 5.

Переработку соевого шрота осуществляют как в примере 2.

Далее процесс осуществляется по технологии примера 2 при температуре воды ~ 60 °С. Массовое соотношение (гидромодуль) воды и соевого шрота составляет 9:1. Полученная суспензия имеет рН 7,0 - 7,5.

Полученную суспензию выдерживают в емкости 60 минут при температуре ~ 55 °С. Во время выдержки в емкости суспензию перемешивают пропеллерной мешалкой, и одновременно проводят рециркуляцию суспензии, через донный клапан размещенный в нижней части экстрактора.

Рециркуляцию осуществляли при 3000 об/мин и напоре ~ 58 метров, со скоростью перекачивания суспензии ~ 80 м3/ч.

Выход концентрата соевого белка с влажностью ~ 5 % после распылительной сушилки: 210 – 240 кг, что составляет 21-24% на тонну переработанного шрота. Преимуществом для данного метода является получение концентрата соевого белка с высокой водорастворимой способностью.

Пример 6.

Процесс примера 6 осуществляется по технологии примера 1 при температуре воды ~ 65 °С и гидромодуле 9:1 и с применением ферментного препарата Алкалаза 2.4Л ФГ. Полученная суспензия имеет рН 7,5 – 8,0.

Полученную суспензию выдерживают в емкости 90 минут при температуре ~ 60 °С.

Рециркуляция осуществлялась как в примере 1.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 225 – 245 кг (в зависимости от качественных характеристик подсолнечного шрота), что составляет 22,5-24,5% на тонну переработанного шрота, что дает увеличение выхода концентрата подсолнечного ~ 2% мас.

Пример 7.

Процесс примера 7 осуществляется по технологии переработки подсолнечного шрота как в примере 1, но с применением солевого раствора NaCl. Полученная суспензия имеет рН 6,5 – 7,0.

Полученную суспензию выдерживают в емкости 30 минут при температуре ~ 55 °С.

Рециркуляция осуществлялась как в примере 1.

Дополнительно организовывается промывка белковой пасты перед сушкой.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 220 – 240 кг (в зависимости от качественных характеристик подсолнечного шрота), что составляет 22-24%. При использовании шрота с высоким содержанием белка возможно получить концентрат подсолнечного белка с концентрацией белка 85-90%.

Пример 8.

Процесс осуществляется по технологии переработки подсолнечного шрота как в примере 1, но с применением воды. Полученная суспензия имеет рН 6,5 – 7,0.

Полученную суспензию выдерживают в емкости 90 минут при температуре ~ 50 °С.

Рециркуляция осуществлялась как в примере 1.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 175 – 195 кг (в зависимости от качественных характеристик подсолнечного шрота), что составляет 17,5-19,5%.

Пример 9.

Процесс осуществляется по технологии переработки подсолнечного шрота как в примере 1.

Полученную суспензию выдерживают в емкости 60 минут при температуре ~ 30 °С.

Рециркуляция осуществлялась как в примере 1.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 175 – 195 кг (в зависимости от качественных характеристик подсолнечного шрота), что составляет 17,5-19,5%.

Пример 10.

Процесс осуществляется по технологии переработки подсолнечного шрота как в примере 1. Полученная суспензия имеет рН 9,5 – 10,0.

Полученную суспензию выдерживают в емкости 5 минут при температуре ~ 65 °С.

Рециркуляция осуществлялась как в примере 1.

Выход концентрата подсолнечного белка с влажностью ~ 5 % после распылительной сушилки: 195 – 205 кг (в зависимости от качественных характеристик подсолнечного шрота), что составляет 19,5-20,5%.

Ниже приведена сводная таблица полученных результатов согласно описанных примеров реализации данного метода.

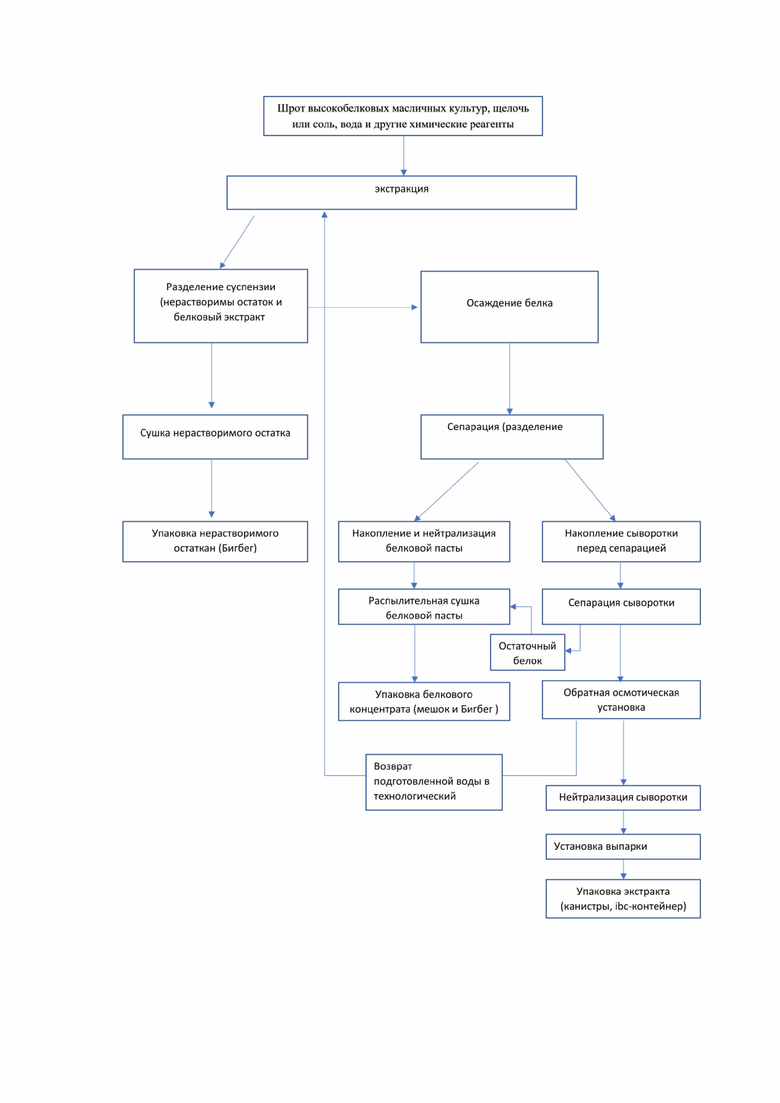

На чертеже представлена блок – схема способа переработки высокобелкового растительного сырья.

Таблица полученных результатов согласно описанных примеров реализации данного метода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изолята подсолнечного белка | 2023 |

|

RU2822802C1 |

| Способ получения концентрата подсолнечного белка | 2023 |

|

RU2822359C1 |

| Способ переработки подсолнечного сырья | 2024 |

|

RU2837398C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БЕЛКОВОГО ИЗОЛЯТА ИЗ ПОДСОЛНЕЧНОГО ЖМЫХА | 2011 |

|

RU2483565C2 |

| Способ получения белкового гидролизата из подсолнечного шрота | 1983 |

|

SU1081843A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯТА БЕЛКА ИЗ ЖМЫХА РАПСА | 2023 |

|

RU2815553C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСОЛНЕЧНОГО ШРОТА | 2021 |

|

RU2767364C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСОЛНЕЧНОГО ИЛИ РАПСОВОГО ШРОТА (ВАРИАНТЫ) | 2013 |

|

RU2538147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛКОВОГО КОНЦЕНТРАТА ИЗ ПОДСОЛНЕЧНОГО ШРОТА | 2002 |

|

RU2218811C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО БЕЛКОВОГО ИЗОЛЯТА ИЗ ПОДСОЛНЕЧНОГО ШРОТА | 2007 |

|

RU2340203C1 |

Изобретение относится к пищевой и масложировой промышленности. Способ переработки шрота из высокобелкового масличного сырья включает следующие стадии: а) шрот с остаточной масличностью не более 1% смешивают с водой или водно-щелочным или водно-солевым раствором, имеющим рН 6,5-10, при массовом соотношении воды или водно-щелочного или водно-солевого раствора и шрота от 4:1 до 25:1 с получением суспензии, b) затем полученную суспензию выдерживают в емкости в течение 5-90 минут при температуре 30-60°С, при этом во время выдержки в емкости суспензию перемешивают с помощью мешалки и осуществляют рециркуляцию суспензии, выходящей через клапан, размещенный в дне емкости, с помощью насоса под давлением обратно в емкость, c) затем суспензию разделяют на белковый экстракт и нерастворимый остаток, далее полученный белковый экстракт направляют на дальнейшую переработку, которая заключается в том, что либо из белкового экстракта удаляют влагу с получением белковой пасты, либо в белковый экстракт добавляют раствор для осаждения белка и затем указанный белковый экстракт разделяют на белковую пасту и сыворотку; полученную сыворотку разделяют на остаточный белок, воду и концентрированную сыворотку, затем полученный остаточный белок добавляют к белковой пасте. Изобретение позволяет получить высокую степень извлечения белка из сырья, подвергнутого экстракции, в течение короткого периода времени, сократить отходы, снизить энергетические расходы технологического процесса и улучшить функциональные свойства белка. 18 з.п. ф-лы, 1 ил., 1 табл., 10 пр.

1. Способ переработки шрота из высокобелкового масличного сырья, включающий следующие стадии:

а) шрот с остаточной масличностью не более 1% смешивают с водой, водно-щелочным или водно-солевым раствором, имеющим рН 6,5-10, при массовом соотношении воды или водно-щелочного или водно-солевого раствора и шрота от 4:1 до 25:1 с получением суспензии,

b) затем полученную суспензию выдерживают в емкости в течение 5-90 минут при температуре 30-60°С, при этом во время выдержки в емкости суспензию перемешивают с помощью мешалки и осуществляют рециркуляцию суспензии, выходящей через клапан, размещенный в дне емкости, с помощью насоса под давлением обратно в емкость,

c) затем суспензию разделяют на белковый экстракт и нерастворимый остаток,

далее полученный белковый экстракт направляют на дальнейшую переработку, которая заключается в том, что либо из белкового экстракта удаляют влагу с получением белковой пасты, либо в белковый экстракт добавляют раствор для осаждения белка и затем указанный белковый экстракт разделяют на белковую пасту и сыворотку;

полученную сыворотку разделяют на остаточный белок, воду и концентрированную сыворотку, затем полученный остаточный белок добавляют к белковой пасте.

2. Способ по п.1, характеризующийся тем, что белковую пасту высушивают до остаточной влаги 5-6% на а.с.в. с получением концентрата.

3. Способ по п.2, характеризующийся тем, что к концентрату дополнительно добавляют химические реагенты, выбранные из группы: сульфиты, перекись водорода.

4. Способ по п.2, характеризующийся тем, что к концентрату дополнительно добавляют ферменты.

5. Способ по п.1, характеризующийся тем, что белковую пасту нейтрализуют до рН 6,5-7,0 и сушат.

6. Способ по п.1, характеризующийся тем, что концентрированную сыворотку нейтрализуют до рН 6,5–7,0 и направляют на выпаривание.

7. Способ по п.1, характеризующийся тем, что из полученного нерастворимого остатка сырья удаляют влагу, затем измельчают и/или гранулируют, потом экструдируют.

8. Способ по п.1, характеризующийся тем, что разделение суспензии на белковый экстракт и нерастворимый остаток осуществляется на горизонтальных/вертикальных, разделительных и/или фильтрующих центрифугах с фактором разделения не менее 4.

9. Способ по п.7, характеризующийся тем, что влагу из белкового экстракта и нерастворимого остатка удаляют высушиванием и/или вымораживанием.

10. Способ по п.9, характеризующийся тем, что высушивание белкового экстракта и нерастворимого остатка проводят на распылительных вертикальных/горизонтальных и/или лиофильных сушках с использованием вакуума от -0,05 до -0,95 атмосфер.

11. Способ по п.1, характеризующийся тем, что в белковый экстракт добавляют кислоту, щелочь или соль для регулирования его кислотного числа таким образом, чтобы оно было в пределах от pH 2,0 до 9,0.

12. Способ по п.1, характеризующийся тем, что разделение сыворотки на остаточный белок, воду и концентрированную сыворотку осуществляют на установках обратного осмоса.

13. Способ по п.1, характеризующийся тем, что выделенную воду из сыворотки возвращают в технологический процесс на стадию a).

14. Способ по п.6, характеризующийся тем, что выпаривание концентрированной сыворотки проводят на вакуумной выпарной установке, в которой доводят содержание сухих веществ в концентрированной сыворотке до 75% на а.с.в.

15. Способ по п.1, характеризующийся тем, что давление, при котором суспензию рециркулируют обратно в емкость, составляет 1,5-5 кгс/см2.

16. Способ по п.1, характеризующийся тем, что скорость перекачивания суспензии при рециркуляции ее обратно в емкость составляет 10-350 м3/ч.

17. Способ по п.1, характеризующийся тем, что напор перекачивания суспензии при рециркуляции ее обратно в емкость составляет от 20 до 150 м.

18. Способ по п.1, характеризующийся тем, что скорость вращения мешалки составляет от 100 до 5000 об/мин.

19. Способ по п.1, характеризующийся тем, что рециркуляцию суспензии осуществляют по трубопроводу, внутри которого установлены рассекатели потока.

| СПОСОБ ПЕРЕРАБОТКИ ПОДСОЛНЕЧНОГО ИЛИ РАПСОВОГО ШРОТА (ВАРИАНТЫ) | 2013 |

|

RU2538147C1 |

| Способ переработки маслосодержащего сырья | 2015 |

|

RU2625678C2 |

| DE 502004003787 D1, 21.06.2007 | |||

| КИРЕЕВА В.В | |||

| "Технология комплексной переработки растительного сырья с получением пищевых белковых добавок", ж-л "Известия ВУЗов | |||

| Пищевая технология", N5-6, 2004, стр.50-52. | |||

Авторы

Даты

2021-12-13—Публикация

2021-07-12—Подача