Изобретение относится к пищевой промышленности, в частности к получению белковых изолятов.

В настоящее время все большее внимание уделяется разработке технологий по производству альтернативных источников белка, способных полностью или частично заменить традиционный животный белок в рационе человека.

Белок из растительного сырья представляет собой безопасный источник протеина для тех людей, кто решил отказаться от мяса по этическим соображениям или по медицинским показаниям.

Самым первым и распространенным на сегодняшний день растительным источником белка является соя. Однако в связи с наличием антипитательных веществ в своем составе, а также проблемами контроля генетической модификации, заинтересованность в альтернативных источниках растительного белка растет с каждым годом.

Такие масличные и зернобобовые культуры, как подсолнечник, лен, люпин, горох также являются ценным источником белка и могут составить конкуренцию сое по производству белковых препаратов.

Подсолнечник - основная масличная культура России, которая содержит в своем составе ценные растительные масла и белки. При этом побочный продукт масложировой промышленности - подсолнечный шрот, богатый белком, как правило, идет на сельскохозяйственные и кормовые цели и не рассматривается как дополнительный источник ценных веществ.

Широкое применение подсолнечника в пищевой промышленности ограничивается, в частности, наличием в его семенах полифенольных соединений (хлорогеновой кислоты и ее изомеров), окисляющихся с образованием яркоокрашенных зеленых соединений (хинонов). Фенольные соединения вступают в ковалентные взаимодействия с белковыми молекулами и снижают тем самым усвояемость и растворимость белка, и ухудшают органолептические свойства.

В настоящий момент существует большое количество исследований по удалению полифенольных соединений из подсолнечного сырья, однако большая часть технологий не может применяться в пищевой промышленности в связи с использованием агрессивных органических растворителей (ацетон, метанол), а также с высокими экономическими затратами, связанными с большим количеством промывок сырья.

Из уровня техники известны различные способы получения белковых изолятов.

Документ SU 1706521, опубл. 23.01.1992, раскрывает способ получения белкового изолята путем предварительной промывки шрота семян подсолнечника, отделения осадка, экстракции белка с последующим осаждением белка в изоэлектрической точке с получением целевого продукта, отличающийся тем, что с целью повышения растворимости целевого продукта осажденный белок промывают водой при рН изоэлектрической точки, затем добавляют воду в соотношении белок : вода 1:20-1:50 с последующим доведением рН раствора до 10, добавлением 1н. раствора гидроксида натрия и перемешиванием в течение не менее 30 минут, после чего снижают рН раствора до 7, 5 добавлением 1н. раствора соляной кислоты.

Патент RU 2361415, опубл. 20.07.2009, описывает способ получения белкового изолята, включающий (a) дробление семян масличных с получением из них масла и кормовой муки из жмыха семян масличных, (b) экстракцию растворителем кормовой муки из жмыха семян масличных для извлечения из нее остаточного масла, (c) удаление растворителя под вакуумом из проэкстрагированной кормовой муки из жмыха семян масличных при температуре ниже 50°С с получением кормовой муки, из которой удален растворитель, (d) экстрагирование кормовой муки из жмыха семян масличных для солюбилизации белка в указанной кормовой муке, из которой удален растворитель, и обеспечение получения водного белкового раствора с рН от 5 до 6,8, (e) отделение водного белкового раствора от оставшейся кормовой муки из жмыха семян масличных, (f) увеличение концентрации белка в указанном водном белковом растворе при поддержании практически постоянной ионной силы с помощью селективной мембранной технологии с получением концентрированного белкового раствора, (g) разбавление указанного концентрированного белкового раствора охлажденной водой с температурой ниже 15°С, чтобы вызвать образование дискретных белковых частиц в водной фазе, по крайней мере, частично в форме мицелл, (h) оседание белковых мицелл с образованием аморфной липкой гелеобразной клейковиноподобной белковой мицеллярной массы и (i) отделение этой белковой мицеллярной массы от супернатанта, причем содержание белка в белковой мицеллярной массе составляет, по меньшей мере, 90 вес.% (N×6,25) в расчете на сухую массу, при этом после отделения белковой мицеллярной массы супернатант обрабатывают в периодическом, полунепрерывном или непрерывном режиме таким образом, чтобы выделить из него дополнительные количества белкового изолята предпочтительно путем: (a) концентрирования супернатанта до содержания белка от 100 до 400 г/л, предпочтительно от 200 до 300 г/л, и высушивания концентрированного супернатанта, (b) концентрирования супернатанта до содержания белка от 100 до 400 г/л, предпочтительно от 200 до 300 г/л, смешивания концентрированного супернатанта с выделенной белковой мицеллярной массой и высушивания этой смеси или (c) концентрирования супернатанта до содержания белка от 100 до 400 г/л, предпочтительно от 200 до 300 г/л, смешивания части концентрированного супернатанта с, по меньшей мере, частью выделенной белковой мицеллярной массы и высушивания полученной смеси, при этом предпочтительно остаток концентрированного супернатанта высушивают и оставшуюся часть выделенной белковой мицеллярной массы высушивают.

Также документ WO 2002089597, опубл. 14.11.2002, описывает способ приготовления белкового изолята, который включает: (а) экстрагирование муки из масличных семян при температуре по меньшей мере около 5°С для обеспечения солюбилизации белка в указанной муке из масличных семян и образования водного белкового раствора с содержанием белка от 5 до примерно 30 г/л и pH от примерно 5 до примерно 6,8, (b) отделение водного белкового раствора от остаточной муки масличных семян, (c) повышение концентрации белка в указанном водном белковом растворе по меньшей мере до примерно 200 г/л при поддержании ионная сила практически постоянна за счет использования метода селективной мембраны для получения концентрированного белкового раствора, (d) разбавления указанного концентрированного белкового раствора охлажденной водой, имеющей температуру ниже примерно 15°C, чтобы вызвать образование белковых мицелл, (e) осаждения белка мицелл с образованием аморфной, липкой, желеобразной, подобной глютену мицеллярной массы, и (f) выделение белковой мицеллярной массы из супернатанта, имеющего содержание белка по меньшей мере около 100 мас. %, как определено азотом Кьельдаля × 6,25 в пересчете на сухую массу.

Патент RU 2314705, опубл. 20.01.2008, описывает способ получения белкового изолята, который характеризующийся тем, что:

(а) муку из масличных семян непрерывно экстрагируют при температуре, по меньшей мере, 5°С с тем, чтобы вызвать солюбилизацию белка, содержащегося в указанной муке из масличных семян, и получить водный белковый раствор, имеющий значение рН от 5 до 6,8, где указанную стадию непрерывной экстракции проводят путем:

i) непрерывного смешивания муки из масличных семян с водным раствором соли, имеющим ионную силу, по меньшей мере, 0,1 и рН от 5 до 6,8 при температуре от 5 до 65°С, и

ii) непрерывной подачи смеси через трубу, в которой осуществляется экстракция белка из муки из масличных семян, для образования водного белкового раствора, имеющего содержание белка от 5 до 40 г/л, в течение периода времени до 10 мин;

(b) непрерывно отделяют водный белковый раствор от остаточной муки из масличных семян;

(с) непрерывно подают водный белковый раствор в процессе селективного разделения на мембране с целью повышения концентрации белка в водном белковом растворе, по меньшей мере, до 50 г/л, предпочтительно, по меньшей мере, 200 г/л, более предпочтительно, по меньшей мере, 250 г/л, при поддержании, по существу, постоянной ионной силы с целью получения концентрированного белкового раствора;

(d) непрерывно смешивают концентрированный белковый раствор с охлажденной водой, имеющей температуру ниже 15°С, предпочтительно ниже 10°С, для того, чтобы вызвать образование белковых мицелл в водной фазе;

(е) непрерывно подают образовавшуюся смесь в емкость-отстойник, обеспечивая перелив надосадочной жидкости из этой емкости;

(f) непрерывно обеспечивают осаждение белковых мицелл в емкости-отстойнике при продолжающемся переливе надосадочной жидкости из этой емкости до тех пор, пока в указанной емкости-отстойнике не накопится заданное количество аморфной, клейкой, студенистой, похожей на клейковину, белковой мицеллярной массы; и

(g) извлекают белковую мицеллярную массу из емкости-отстойника, причем белковая мицеллярная масса имеет содержание белка в расчете на сухое вещество, по меньшей мере, 90 мас. %, предпочтительно 100 мас. % по данным анализа азота по Кьельдалю (N×6,25).

В документе RU 2340203, опубл. 10.12.2008, описан способ получения пищевого белкового изолята из подсолнечного шрота, включающий экстракцию белка из шрота водным раствором хлористого натрия, отделение нерастворимого осадка фильтрованием для получения экстракта, обработку экстракта реагентом кислотного типа для осаждения белка и связывания фенольных соединений, разделение центрифугированием твердой и жидкой фаз, промывку твердого остатка и сушку, отличающийся тем, что в качестве реагента кислотного типа используют водный раствор янтарной кислоты концентрации 3-5%, осаждение проводят при температуре 45-55°С и соотношении весовых частей экстракта и янтарной кислоты 1:10-1:12. Данный способ направлен на получение белкового изолята с высоким содержанием белка и незначительным количеством фенольных соединений, имеющий светлый цвет без использования токсичных реагентов и большого объема промывных водных растворов. Однако остаточные, хоть и незначительные количества хлорогеновой кислоты, не позволяют получить достаточно светлый продукт, не дающий последующего окрашивания при различных режимах технологической переработки.

В документе RU 2761654, опубл. 13.12.2021, описан способ переработки шрота из высокобелкового масличного сырья, включающий следующие стадии: а) шрот с остаточной масличностью не более 1% смешивают с водой, водно-щелочным или водно-солевым раствором, имеющим рН 6,5-10, при массовом соотношении воды или водно-щелочного или водно-солевого раствора и шрота от 4:1 до 25:1 с получением суспензии, b) затем полученную суспензию выдерживают в емкости в течение 5-90 минут при температуре 30-60°С, при этом во время выдержки в емкости суспензию перемешивают с помощью мешалки и осуществляют рециркуляцию суспензии, выходящей через клапан, размещенный в дне емкости, с помощью насоса под давлением обратно в емкость, c) затем суспензию разделяют на белковый экстракт и нерастворимый остаток, далее полученный белковый экстракт направляют на дальнейшую переработку, которая заключается в том, что либо из белкового экстракта удаляют влагу с получением белковой пасты, либо в белковый экстракт добавляют раствор для осаждения белка и затем указанный белковый экстракт разделяют на белковую пасту и сыворотку; полученную сыворотку разделяют на остаточный белок, воду и концентрированную сыворотку, затем полученный остаточный белок добавляют к белковой пасте.

Задачей данного способа является максимальное извлечение белка и не рассматривается возможность получения очищенного от полифенольных соединений продукта. Как известно, при использовании подсолнечного шрота образуются фенольные соединения: хлорогеновая и хинная кислоты, кофейная кислота, и т.д., вызывающие потемнение продукта при тепловой обработке. Отрицательное действие высокого содержания хлорогеновой кислоты проявляется в ингибировании трипсина и липазы. Высокое содержание фенольных соединений в семенах подсолнечника (1-4%) ограничивает использования его белка в пищевых целях, поскольку происходит образование ковалентных связей между фенольными веществами и некоторыми аминокислотами (например, цистеин и лизин) во время щелочной обработки. Такая реакция приводит к образованию специфического цвета от серого до темно-зеленого, что ухудшает органолептические свойства продукта. В белковых изолятах, выделенных из шрота с помощью слабых растворов щелочи, наряду с указанными кислотами содержится неоизохлорогеновая кислота. Под действием полифенолоксидазы муки хлорогеновая кислота превращается в хиноны, образующие темноокрашенные соединения неустановленного состава.

Два последних документа можно рассматривать как наиболее близкие к настоящему изобретению.

Суммируя вышеизложенное, в качестве основных недостатков известных способов получения изолятов можно выделить недостаточную очистку от полифенольных соединений, которые придают получаемому продукту нежелательный зеленый цвет, который не уходит и при дальнейшей обработке получаемого продукта.

Анализируя известный уровень техники в области получения белковых изолятов, можно заключить, что существует потребность разработать эффективную технологию очистки белкового сырья от полифенольных соединений с целью получения светлых изолятов белка, не дающих последующего зеленого окрашивания при различных режимах технологической переработки.

Технический результат заключается в повышении эффективности очистки белкового сырья от полифенольных соединений для получения светлых изолятов белка, не дающих последующего зеленого окрашивания при различных режимах технологической переработки.

Указанный технический результат достигается за счет того, что осуществляли способ получения белкового изолята, включающий первую промывку белковой муки (далее по тексту также - «БМ») при рН=5-5,5 при температуре 30-40°С в течение 20-40 минут, разделение осадка и фильтрата, вторую промывку при рН=4-4,5, при температуре 30-40°С в течение 30-40 минут, разделение осадка и фильтрата, щелочную экстракцию при температуре 55-60°С, рН=10,5-11,5 в течение 50-60 минут с добавлением 0,2% перекиси водорода, разделение осадка и экстракта, кислотное осаждение экстракта при температуре 50-60°С, рН=4-4,5 в течение 20-40 минут с получением белковой пасты, разделение полученной белковой пасты и раствора, нейтрализацию белковой пасты и сушку в распылительной сушке с получением белкового изолята.

Осуществление изобретения

Основные стадии проведения способа

Для получения белкового изолята осуществляли две последовательных кислотных промывки подсолнечной БМ в кислой среде при Т=30-40°С, рН=5-5,5 (1 промывка) и рН=4-4,5 (2 промывка) в течение 30-40 минут. Далее осуществляли щелочную экстракцию при Т=55-60°С, рН=10,5-11,5, в течение 50-60 минут с добавлением 0,2% перекиси водорода по массе гидромодуля (далее по тексту - «ГМ»). Далее проводили кислотное осаждение экстракта в изоэлектрической точке при Т=50-60°С, рН=4-4,5, в течение 20-40 минут. Затем осуществляли нейтрализацию и сушку полученной белковой пасты в распылительной сушке для получения белкового изолята.

В качестве исходного сырья использовали следующие виды сырья.

1. Обезжиренная подсолнечная белковая мука, полученная в результате сверхкритической флюидной CO2-экстракции, со следующими показателями:

7,17% - влаги и летучих веществ,

58,06% - белка на абсолютно сухое вещество (а.с.в.),

0,45%- жира на а.с.в.

2. Обезжиренная подсолнечная белковая мука, полученная в результате сверхкритической флюидной CO2-экстракции, со следующими показателями:

7,82% - влаги и летучих веществ,

58,67% - белка на а.с.в.,

0,23%- жира на а.с.в.

ПРИМЕРЫ

Пример 1

Согласно настоящему способу осуществляли следующие стадии:

1. Первая промывка: в реактор наливали подготовленную умягченную воду в количестве 24 л, включали нагрев воды до 35°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=5; при достижении температуры воды в реакторе 35°С вносили 3 кг подсолнечной белковой муки; дополнительно осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=5; фиксировали время начала первой промывки с момента окончательной корректировки рН; общее время промывки - 30 минут.

2. Разделение осадка и фильтрата на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 50-60 об/мин.

3. Вторая промывка: в реактор наливали подготовленную умягченную воду в количестве 24 л, включали нагрев воды до 35°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4,5; при достижении температуры воды в реакторе 35°С вносили осадок с предыдущей промывки; дополнительно осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4,5; фиксировали время начала промывки с момента окончательной корректировки рН; общее время промывки - 30 минут.

4. Разделение осадка и фильтрата на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 50-60 об/мин.

5. Щелочная экстракция предварительно промытого осадка: в реактор наливали подготовленную умягченную воду в количестве 1:10 по массе осадка с предыдущего этапа, включали нагрев воды до 35°С; при достижении температуры воды в реакторе 35°С вносили осадок с предыдущего этапа; осуществляли корректировку рН при помощи 10% раствора NaOH до достижения рН=11; вносили в ГМ 0,2% перекиси водорода (по массе ГМ); фиксировали время начала экстракции с момента окончательной корректировки рН; продолжали нагрев смеси при непрерывном перемешивании до 60°С. Общее время экстракции - 60 минут с момента корректировки рН=11.

6. Разделение осадка и экстракта на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 60 об/мин.

7. Осаждение белковой пасты: экстракт после разделения на декантере заливали в чистый реактор на 200 л при непрерывном перемешивании, включали нагрев до 56°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4,5. По окончании корректировки отключали перемешивание и оставляли белковую пасту для созревания в течение 30 мин.

8. Разделение белковой пасты и осадка на декантере. По окончании осаждения осуществляли разделение на декантере 10000 об/мин - max обороты, подача на перистальтическом насосе - 25-45 об/мин.

9. Нейтрализация белковой пасты: отжатую на декантере белковую пасту (БП) взвешивали и рассчитывали объем воды для приготовления ГМ 1:8; наполняли емкость из нержавеющей стали рассчитанным объемом воды, помещали в воду БП; при непрерывном перемешивании осуществляли корректировку рН при помощи 10% раствора NaOH до достижения рН=6-6,5; осуществляли нагрев раствора до 50°С.

10. Распылительная сушка белка. По окончании нейтрализации осуществляли подачу продукта на распылительную сушку при следующих параметрах: производительность перистальтического насоса - 20-35 об/мин, температура раствора 35-50°С.

Оценка полученных результатов

Оценка достижения целевого показателя по содержанию белка (% на а.с.в.) представлена в таблице 1. Для сравнения в таблице 1 приведены сведения по изоляту подсолнечного белка «Коммерческий образец изолята подсолнечного белка, представленный на рынке» (зеленый), 84% (далее - Образец 1).

Оценка внешнего вида полученных изолятов подсолнечного белка представлена ниже.

Для сравнения приведен внешний вид изолята подсолнечного белка «Образец 1».

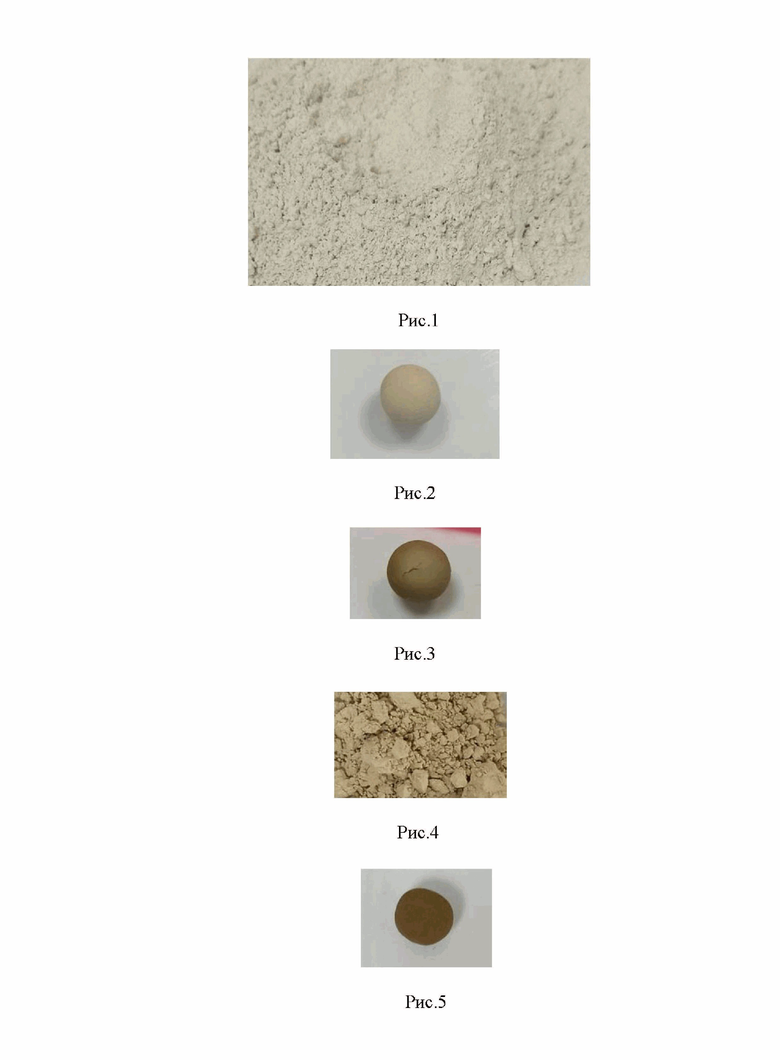

Вид сырья 1.

Общий вид продукта указан на рис. 1

Влажный шарик из изолята подсолнечного белка (ИПБ) показан на рис. 2.

Высохший при комнатной температуре «шарик» из ИПБ спустя 1 сутки показан на рис. 3.

Вид сырья 2.

Общий вид продукта указан на рис. 4

Влажный шарик из изолята подсолнечного белка (ИПБ) показан на рис. 5.

Высохший при комнатной температуре «шарик» из ИПБ спустя 1 сутки показан на рис. 6.

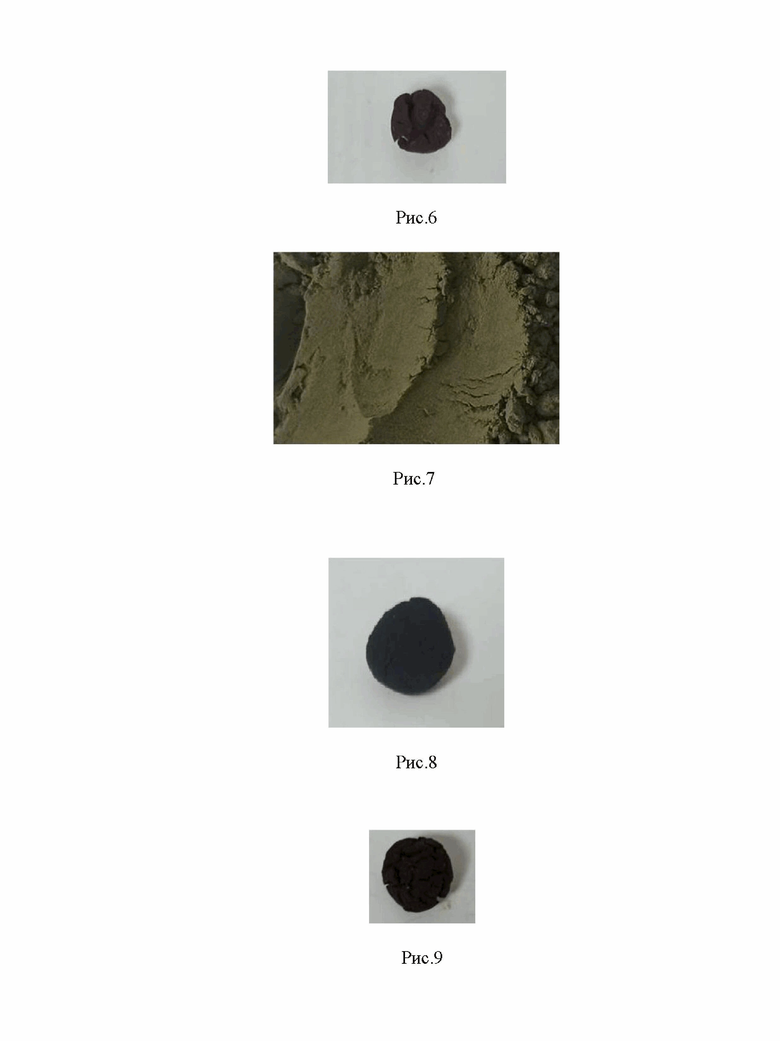

Изолят подсолнечного белка «Образец 1» (зеленый), 84%

Общий вид продукта указан на рис. 7

Влажный шарик из изолята подсолнечного белка (ИПБ) показан на рис. 8.

Высохший при комнатной температуре «шарик» из ИПБ спустя 1 сутки показан на рис. 9.

Органолептическая оценка полученных продуктов представлена в таблице 2. Для сравнения приведены сведения по изоляту подсолнечного белка (Образец 1):

Количественная оценка и качественная реакция на наличие хлорогеновой кислоты (ХГК) в полученных изолятах.

Качественной реакцией на хлорогеновую кислоту является ее способность образовывать окрашенные в темно-зеленый цвет комплексы в щелочной среде при воздействии кислорода.

Для проверки качественной реакции взяли навески полученных изолятов, поместили образцы в чашки Петри и залили буферным раствором с pH=8,5 до полного покрытия образца раствором. Оценку цвета производили на следующее утро.

Данные по оценке качественной реакции на ХГК представлены в таблице 3.

Для сравнения приведены сведения по изоляту подсолнечного белка - Образец 1.

Пример 2

1. Первая промывка: в реактор наливали подготовленную умягченную воду в количестве 24 л, включали нагрев воды до 30°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=5,5; при достижении температуры воды в реакторе 30°С вносили 3 кг подсолнечной белковой муки; дополнительно осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=5,5; фиксировали время начала первой промывки с момента окончательной корректировки рН; общее время промывки - 20 минут.

2. Разделение осадка и фильтрата на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 50-60 об/мин.

3. Вторая промывка: в реактор наливали подготовленную умягченную воду в количестве 24 л, включали нагрев воды до 30°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4; при достижении температуры воды в реакторе 30°С вносили осадок с предыдущей промывки; дополнительно осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4; фиксировали время начала промывки с момента окончательной корректировки рН; общее время промывки - 20 минут.

4. Разделение осадка и фильтрата на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 50-60 об/мин.

5. Щелочная экстракция предварительно промытого осадка: в реактор наливали подготовленную умягченную воду в количестве 1:10 по массе осадка с предыдущего этапа, включали нагрев воды до 30°С; при достижении температуры воды в реакторе 30°С вносили осадок с предыдущего этапа; осуществляли корректировку рН при помощи 10% раствора NaOH до достижения рН=10,5; вносили в ГМ 0,2% перекиси водорода (по массе ГМ); фиксировали время начала экстракции с момента окончательной корректировки рН; продолжали нагрев смеси при непрерывном перемешивании до 55°С. Общее время экстракции - 50 минут с момента корректировки рН=10,5.

6. Разделение осадка и экстракта на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 60 об/мин.

7. Осаждение белковой пасты: экстракт после разделения на декантере заливали в чистый реактор на 200 л при непрерывном перемешивании, включали нагрев до 56°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4,5. По окончании корректировки отключали перемешивание и оставляли белковую пасту для созревания в течение 20 мин.

8. Разделение белковой пасты и осадка на декантере. По окончании осаждения осуществляли разделение на декантере 10000 об/мин - max обороты, подача на перистальтическом насосе - 25-45 об/мин.

9. Нейтрализация белковой пасты: отжатую на декантере белковую пасту (БП) взвешивали и рассчитывали объем воды для приготовления ГМ 1:8; наполняли емкость из нержавеющей стали рассчитанным объемом воды, помещали в воду БП; при непрерывном перемешивании осуществляли корректировку рН при помощи 10% раствора NaOH до достижения рН=6-6,5; осуществляли нагрев раствора до 50°С.

10. Распылительная сушка белка. По окончании нейтрализации осуществляли подачу продукта на распылительную сушку при следующих параметрах: производительность перистальтического насоса- 20-35 об/мин, температура раствора 35-50°С.

Пример 3

1. Первая промывка: в реактор наливали подготовленную умягченную воду в количестве 24 л, включали нагрев воды до 40°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=5; при достижении температуры воды в реакторе 40°С вносили 3 кг подсолнечной белковой муки; дополнительно осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=5; фиксировали время начала первой промывки с момента окончательной корректировки рН; общее время промывки - 40 минут.

2. Разделение осадка и фильтрата на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 50-60 об/мин.

3. Вторая промывка: в реактор наливали подготовленную умягченную воду в количестве 24 л, включали нагрев воды до 40°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4,5; при достижении температуры воды в реакторе 40°С вносили осадок с предыдущей промывки; дополнительно осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4,5; фиксировали время начала промывки с момента окончательной корректировки рН; общее время промывки - 40 минут.

4. Разделение осадка и фильтрата на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 50-60 об/мин.

5. Щелочная экстракция предварительно промытого осадка: в реактор наливали подготовленную умягченную воду в количестве 1:10 по массе осадка с предыдущего этапа, включали нагрев воды до 40°С; при достижении температуры воды в реакторе 40°С вносили осадок с предыдущего этапа; осуществляли корректировку рН при помощи 10% раствора NaOH до достижения рН=11,5; вносили в ГМ 0,2% перекиси водорода (по массе ГМ); фиксировали время начала экстракции с момента окончательной корректировки рН; продолжали нагрев смеси при непрерывном перемешивании до 55°С. Общее время экстракции - 50 минут с момента корректировки рН=11,5.

6. Разделение осадка и экстракта на декантере 10000 об/мин - max обороты декантера, подача на перистальтическом насосе - 60 об/мин.

7. Осаждение белковой пасты: экстракт после разделения на декантере заливали в чистый реактор на 200 л при непрерывном перемешивании, включали нагрев до 56°С; осуществляли корректировку рН при помощи 10% раствора HCl до достижения рН=4,5; по окончании корректировки отключали перемешивание и оставляли белковую пасту для созревания в течение 40 мин.

8. Разделение белковой пасты и осадка на декантере. По окончании осаждения осуществляли разделение на декантере 10000 об/мин - max обороты, подача на перистальтическом насосе - 25-45 об/мин.

9. Нейтрализация белковой пасты: отжатую на декантере белковую пасту (БП) взвешивали и рассчитывали объем воды для приготовления ГМ 1:8; наполняли емкость из нержавеющей стали рассчитанным объемом воды, помещали в воду БП; при непрерывном перемешивании осуществляли корректировку рН при помощи 10% раствора NaOH до достижения рН=6-6,5; осуществляли нагрев раствора до 50°С.

10. Распылительная сушка белка. По окончании нейтрализации осуществляли подачу продукта на распылительную сушку при следующих параметрах: производительность перистальтического насоса - 20-35 об/мин, температура раствора 35-50°С.

Анализ полученных результатов, согласно примерам 2 и 3:

Запах и вкус: нейтральный, слабо выраженный.

Реакция на ХГК - отсутствует во всех случаях.

Таким образом, полученные результаты показывают, что осуществление способа получения белкового изолята включающего первую промывку белковой муки при рН=5-5,5 при температуре 30-40°С в течение 20-40 минут, разделение осадка и фильтрата, вторую промывку при рН=4-4,5, при температуре 30-40°С в течение 30-40 минут, разделение осадка и фильтрата, щелочную экстракцию при температуре 55-60°С, рН=10,5-11,5 в течение 50-60 минут с добавлением 0,2% перекиси водорода, разделение осадка и экстракта, кислотное осаждение экстракта при температуре 50-60°С, рН=4-4,5 в течение 20-40 минут с получением белковой пасты, разделение полученной белковой пасты и осадка, нейтрализацию белковой пасты и сушку в распылительной сушке с получением белкового изолята позволяет повысить эффективность очистки белкового подсолнечного сырья от полифенольных соединений для получения светлых изолятов белка, не дающих последующего зеленого окрашивания при различных режимах технологической переработки, в том числе обладающих нейтральным запахом и вкусом. Также этого удалось добиться именно благодаря использованию в качестве сырья белковой муки, а не стандартного шрота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения концентрата подсолнечного белка | 2023 |

|

RU2822359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯТА ГОРОХОВОГО БЕЛКА | 2024 |

|

RU2826727C1 |

| Способ переработки подсолнечного сырья | 2024 |

|

RU2837398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯТА БЕЛКА ЛЬНА | 2004 |

|

RU2337567C2 |

| ПРОИЗВОДСТВО МУКИ ИЗ МАСЛИЧНЫХ СЕМЯН | 2004 |

|

RU2405373C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО БЕЛКОВОГО ИЗОЛЯТА ИЗ ПОДСОЛНЕЧНОГО ШРОТА | 2007 |

|

RU2340203C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БЕЛКОВОГО ИЗОЛЯТА ИЗ ПОДСОЛНЕЧНОГО ЖМЫХА | 2011 |

|

RU2483565C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ИЗОЛЯТА КАНОЛЫ | 2003 |

|

RU2342848C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ИЗОЛЯТА ИЗ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2002 |

|

RU2314705C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОБЕЛКОВОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2021 |

|

RU2761654C1 |

Изобретение относится к пищевой промышленности, в частности к способу получения белковых изолятов. Способ получения белкового изолята включает первую промывку подсолнечной белковой муки при рН=5-5,5, при температуре 30-40°С в течение 20-40 минут, разделение осадка и фильтрата, вторую промывку при рН=4-4,5, при температуре 30-40°С в течение 30-40 минут, разделение осадка и фильтрата, щелочную экстракцию при температуре 55-60°С, рН=10,5-11,5 в течение 50-60 минут с добавлением 0,2% перекиси водорода, разделение осадка и экстракта, кислотное осаждение экстракта при температуре 50-60°С, рН=4-4,5 в течение 20-40 минут с получением белковой пасты, разделение полученной белковой пасты и осадка, нейтрализацию белковой пасты и сушку в распылительной сушке с получением белкового изолята. Изобретение позволяет повысить эффективность очистки белкового сырья от полифенольных соединений для получения светлых изолятов белка, не дающих последующего зеленого окрашивания при различных режимах технологической переработки. 9 ил., 3 табл., 3 пр.

Способ получения белкового изолята, включающий первую промывку подсолнечной белковой муки при рН=5-5,5, при температуре 30-40°С в течение 20-40 минут, разделение осадка и фильтрата, вторую промывку при рН=4-4,5, при температуре 30-40°С в течение 30-40 минут, разделение осадка и фильтрата, щелочную экстракцию при температуре 55-60°С, рН=10,5-11,5 в течение 50-60 минут с добавлением 0,2% перекиси водорода, разделение осадка и экстракта, кислотное осаждение экстракта при температуре 50-60°С, рН=4-4,5 в течение 20-40 минут с получением белковой пасты, разделение полученной белковой пасты и осадка, нейтрализацию белковой пасты и сушку в распылительной сушке с получением белкового изолята.

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО БЕЛКОВОГО ИЗОЛЯТА ИЗ ПОДСОЛНЕЧНОГО ШРОТА | 2007 |

|

RU2340203C1 |

| Способ получения белкового изолята из растительного сырья | 1979 |

|

SU921449A3 |

| RU 2011139310 А, 10.04.2013 | |||

| WO 2019096862 А1, 23.05.2019. | |||

Авторы

Даты

2024-07-15—Публикация

2023-08-14—Подача