Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении деталей сложного профиля.

Известна матрица для выдавливания, состоящая из вставки, внешняя поверхность которой выполнена в виде двухстороннего усеченного конуса с меньшими основаниями на торцах, разрезного кольца из сегментов с ответными коническими поверхностями и обоймы (А.с. СССР №1398968, B21J 13/02, 30.05.1988, бюл. №20). За счет профиля вставки в виде двухстороннего усеченного конуса и подбора натягов, создается переменный по высоте вставки натяг между сопрягаемыми поверхностями и возможно достижение условия обеспечения в рабочем режиме всестороннего равномерного сжатия вставки по всей ее высоте.

Недостатком данной матрицы является высокая сложность и трудоемкость ее изготовления из-за вставки, выполненной в виде двухстороннего усеченного конуса с меньшими основаниями на торцах и разрезного кольца из сегментов с ответными коническими поверхностями. Также, недостатком данной матрицы являются ее большие габариты, вследствие необходимости применения разрезного кольца из сегментов для передачи несущего давления от обоймы к вставке, что не всегда допустимо из-за фиксированных габаритов посадочных мест матриц в оборудовании.

Известна матрица, содержащая цилиндрическую вставку и установленное на ней с натягом и сопряженное по поверхности бандажное кольцо, сопрягаемая поверхность вставки или бандажа выполнена криволинейной, при этом форма криволинейной поверхности определяется из условия обеспечения в рабочем режиме всестороннего равномерного сжатия матрицы по всей высоте, а величина натяга определяется из приведенных соотношений с переменным натягом по высоте (патент РФ № 2198761, B21J 13/02, В23Р 11/02, опубликовано 20.02.2003).

Недостатком данной матрицы является высокая сложность и трудоемкость ее изготовления, из-за технологической сложности обработки и контроля криволинейных поверхностей сопряжения вставки или бандажа. Также, недостатком данной матрицы является невысокая циклическая стойкость и прочность при высадке деталей сложного профиля, что делает невозможным ее применение, так как рассчитанный из приведенных соотношений переменный по высоте вставки натяг не обеспечивает всестороннее сжатие вставки, и не препятствует возможности возникновения трещин, как в продольном, так и в поперечном ее оси направлении, особенно при сложном профиле внутреннего отверстия вставки.

Наиболее близкой по технической сущности к предлагаемой является матрица, содержащая корпус и вставку, запрессованную в корпус, наружная поверхность вставки и внутренняя поверхность корпуса выполнены конусными, переменный натяг между упомянутыми конусными поверхностями образован выполнением корпуса и вставки с различной на противоположных торцах матрицы величиной разности между внутренним диаметром корпуса и наружным диаметром вставки, при этом величина переменного натяга Δ выбрана из следующего выражения:

Δ=Δ1-Δ2=(0,02…0,34)мм,

где Δ1 - натяг между сопрягаемыми поверхностями вставки и корпуса со стороны зеркала матрицы, Δ1=(Dв-dб);

Dв - наружный диаметр вставки со стороны зеркала матрицы;

dб - внутренний диаметр корпуса со стороны зеркала матрицы;

Δ2 - натяг между сопрягаемыми поверхностями вставки и корпуса со стороны торца матрицы, противоположного зеркалу матрицы, Δ2=(D-d);

D - наружный диаметр вставки со стороны торца матрицы, противоположного зеркалу матрицы;

d - внутренний диаметр корпуса со стороны торца матрицы, противоположного зеркалу матрицы (патент РФ №2553736, B21J 13/02, B21J 5/08, опубл. 20.06.15, Бюл. №17).

В данной матрице достигается относительная простота ее изготовления, при реализации переменного по высоте вставки натяга, однако недостатком является невысокая ее циклическая стойкость и прочность при высадке деталей сложного профиля, когда на внутренней поверхности вставки присутствуют продольные углубления, наружный диаметр корпуса матрицы составляет менее 10d, где d-диаметр отверстия вставки, а соотношение между наружным Dн. и его внутренним его диаметрами Dвн. составляет Dн./Dвн.≈1,9. Кроме того, из-за ограниченности габаритов, матрицы данных соотношений, не целесообразно выполнять вставку конусной, т.к. это приведет к утонению стенок корпуса, либо стенок вставки, что в свою очередь, также повлечет снижение стойкости матрицы. Кроме того, при выполнении вставки конусной имеется возможность выпрессовки вставки в продольном направлении, и саморазбора вставки с корпусом матрицы при высадке, из-за отсутствия надежного упора вставки в корпус. В итоге, практика показывает, что данная конструкция матрицы, при применении ее, когда наружный диаметр корпуса Dн матрицы составляет менее 10d, где d-диаметр отверстия вставки, а соотношение Dн./Dвн.≈1,9, где Dвн.-внутренний диаметр корпуса, из-за невозможности создания всестороннего напряженного состояния сжатия во вставке с помощью натяга, не выдерживает динамическую нагрузку, и вставка при высадке деталей сложного профиля, разрушается с образованием продольных трещин в месте продольных углублений, либо выпрессовывается в осевом направлении, из за отсутствия надёжного упора и фиксации в продольном оси направлении.

Задачей изобретения является обеспечение благоприятного напряженного состояния сжатия во вставке матрицы, когда на внутренней поверхности вставки присутствуют продольные углубления, а наружный диаметр Dн. корпуса составляет менее 10d, где d-диаметр отверстия вставки, и соотношение Dн./Dвн.≈1,9, где Dвн.-внутренний диаметр корпуса, с помощью переменного по высоте вставки натяга, а также обеспечение фиксации вставки в продольном оси направлении.

Технический результат - повышение циклической стойкости и прочности матрицы с переменным по высоте вставки натягом между сопрягаемыми поверхностями, при сохранении относительной простоты ее изготовления, и тем самым возможность применения данной матрицы для высадки деталей сложного профиля с продольными углублениями на внутренней поверхности вставки.

Данная задача решается, а технический результат достигается тем, что в предлагаемой матрице для высадки, содержащей корпус и вставку запрессованную в него с переменным по высоте вставки натягом между их сопрягаемыми поверхностями, при этом величина переменного натяга Δ выбрана из выражения: Δ=Δ1-Δ2,

где Δ1 - натяг между сопрягаемыми поверхностями вставки и корпуса со стороны зеркала матрицы;

Δ2- натяг между сопрягаемыми поверхностями вставки и корпуса со стороны торца матрицы, противоположного зеркалу матрицы,

согласно изобретению на внутренней поверхности вставки имеются продольные углубления, наружный диаметр Dн. корпуса матрицы составляет менее 10d, где d-диаметр отверстия вставки, корпус выполняется с глухой полостью под запрессовку вставки с глубиной равной ее высоте, внутренний диаметр Dвн. глухой полости выполняется цилиндрическим, соотношение между наружным Dн. и внутренним диаметрами корпуса Dвн. составляет Dн./Dвн. ≈1,9, а наружный диаметр вставки выбирается исходя из величины переменного натяга Δ:

Δ=Δ1-Δ2=(0,01…0,04) мм,

где Δ1=(dвст.1- Dвн.);

dвст.1 - наружный диаметр вставки со стороны зеркала матрицы;

Dвн. - внутренний диаметр цилиндрической глухой полости корпуса;

Δ2=(dвcт.2- Dвн.);

dвcт.2 - наружный диаметр вставки со стороны торца матрицы, противоположного зеркалу матрицы.

Предлагаемая конструкция матрицы для высадки деталей сложного профиля, когда на внутренней поверхности вставки присутствуют продольные углубления, имеет высокую циклическую стойкость и прочность, за счет предотвращения выпрессовки вставки в продольном направлении, т.к. корпус выполняется с глухой полостью под запрессовку вставки с глубиной равной ее высоте, что обеспечивает надежный упор вставки при высадке. Кроме того, высокая циклическая стойкость и прочность достигаются за счет реализации переменного натяга Δ=Δ1-Δ2=(0,01…0,04) мм и тем самым обеспечения благоприятного напряженного состояния сжатия во вставке матрицы. Также для матрицы, когда наружный диаметр Dн. ее корпуса составляет менее 10d, где d-диаметр отверстия вставки, а Dн./Dвн.≈1,9, где Dвн.-внутренний диаметр корпуса, за счет выполнения сопрягаемых наружной поверхности вставки прямолинейной, а внутренней глухой полости корпуса цилиндрической и выбора наружных диметров вставки исходя из величины переменного натяга сохраняется относительная простора ее изготовления.

Таким образом, при высадке деталей сложного профиля, когда на внутренней поверхности вставки присутствуют продольные углубления, предотвращается разрушение вставки с образованием продольных трещин в месте углублений, и ее выпрессовка в продольном направлении.

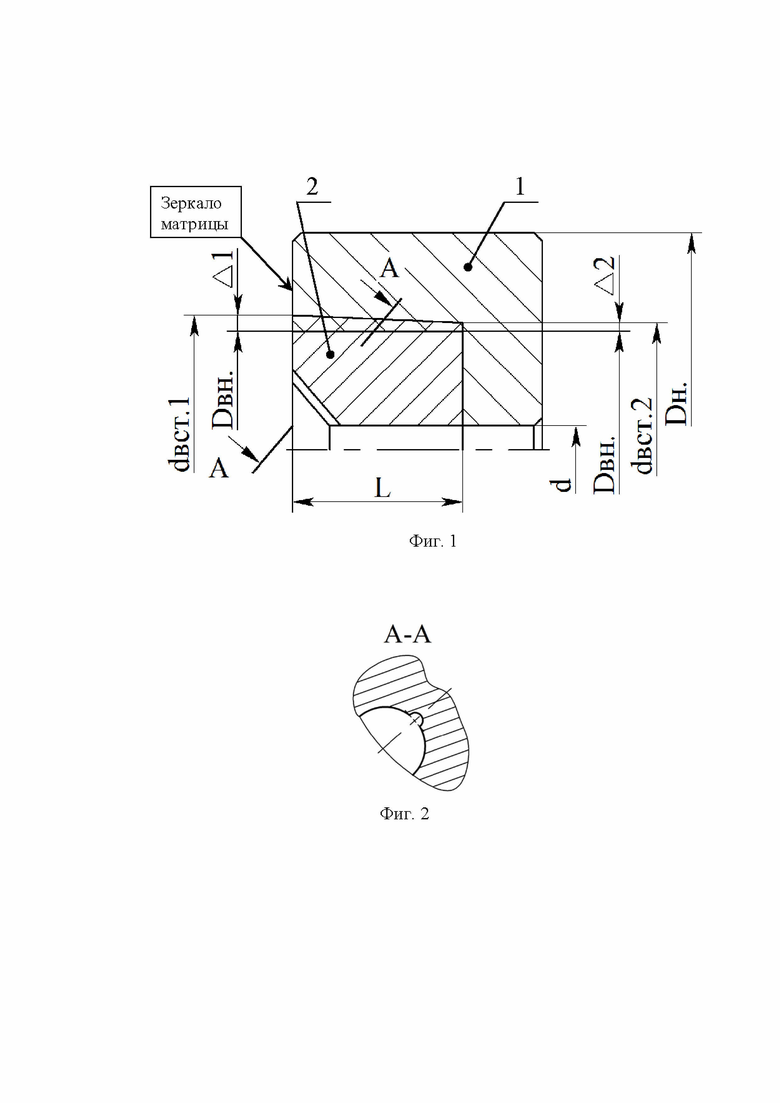

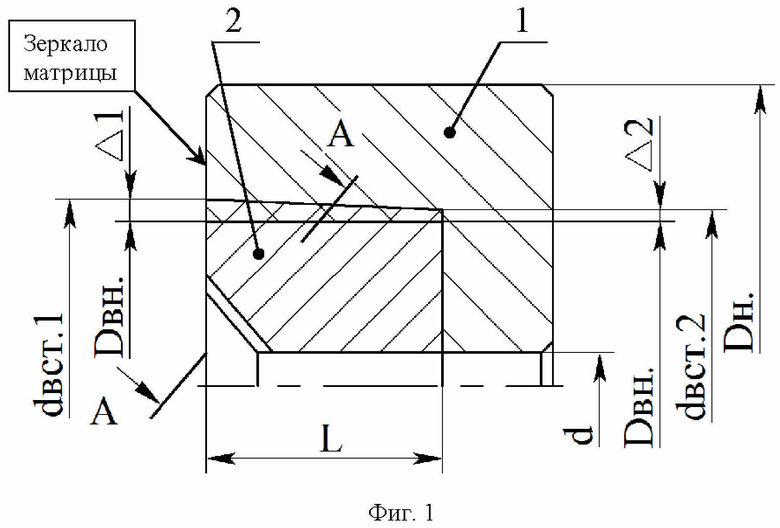

Сущность изобретения поясняется чертежами. На фиг. 1 показан пример матрицы для высадки деталей сложного профиля, когда на внутренней поверхности вставки присутствуют продольные углубления. На фиг. 2 показан разрез А-А продольных углублений на внутренней поверхности вставки матрицы изображенной на фиг. 1

Матрица, изображенная на фиг. 1 состоит из корпуса 1, наружный диаметр корпуса матрицы Dн. <10d, где d-диаметр отверстия запрессованной в него с переменным натягом вставки 2. Корпус выполняется с глухой полостью глубиной L равной высоте вставки, при этом внутренний диаметр полости Dвн. выполняется цилиндрическим. Соотношение между наружным Dн. и внутренним диаметрами Dвн. корпуса составляет Dн./Dвн. ≈1,9. Наружный диаметр вставки dвст.1 - на торце со стороны зеркала матрицы и dвст.2 на торце, противоположном зеркалу матрицы при сопряжении корпуса 1 и вставки 2 образуются натяги, разные в противоположных торцах матрицы: Δ1 и Δ2. При этом возникает переменный натяг Δ, обеспечивающий в рабочем режиме всестороннее равномерное сжатие профиля вставки по всей ее высоте. На фигуре 2 показан профиль продольных углублений на внутренней поверхности вставки полости матрицы.

Конструкция матрицы реализована следующим образом.

Матрица для холодновысадочного автомата А120В имеет наружный диаметр корпуса Dн.=30мм, и диаметр отверстия во вставке d=3,3мм, что составляет Dн. <10d. Корпус выполнен из стали Х12М, глубина глухой полости в нем L=18мм, равна высоте вставки, при этом внутренний диаметр глухой полости в корпусе Dвн.=16мм и выполнен цилиндрическим. Т.о. соотношение между наружным Dн. и внутренним диаметрами Dвн. корпуса составляет Dн./Dвн.≈1,9. Вставка выполнена и твердого сплава ВК20КС и имеет продольные углубления на внутренней поверхности глубиной 0,5мм и длинной 1,9мм, наружные диаметры вставки составляют: dвст.1=16,029мм -на торце со стороны зеркала матрицы; dвст.2=16,018- на торце противоположном зеркалу. При сопряжении корпуса и вставки образуются натяги, разные в противоположных торцах матрицы: Δ1=0,029мм и Δ2=0,018мм. При этом возникает переменный натяг Δ=0,011мм, обеспечивающий в рабочем режиме всестороннее равномерное сжатие профиля вставки по всей ее высоте. Данный натяг варьируется в пределах 0.01…0.04мм за счет технологических допусков изготовления вставки и корпуса матрицы.

Преимуществом предлагаемой матрицы с соотношениями, когда наружный диаметр Dн. ее корпуса составляет менее 10d, где d-диаметр отверстия вставки, а Dн./Dвн.≈1,9 где Dвн.-внутренний диаметр корпуса, является повышенная циклическая стойкость и прочность, благодаря реализации переменного натяга по всей высоте запрессованной в глухую цилиндрическую полость корпуса вставки. Также, преимуществом предлагаемой матрицы является простота и низкая трудоемкость ее изготовления за счет выполнения сопрягаемых наружной поверхности вставки прямолинейной, а внутренней глухой полости корпуса цилиндрической.

Матрица разработана на АО «УАПО» Технодинамика и проходит испытания при изготовлении стержневой детали 462.786 на холодновысадочном автомате.

Итак, предлагаемая матрица имеет высокую циклическую стойкость и прочность, проста в изготовлении и сборке из-за реализации переменного натяга, и особо эффективна с точки зрения ее применения при изготовлении деталей сложного профиля, когда на внутренней поверхности вставки присутствуют продольные углубления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица с переменным натягом | 2023 |

|

RU2830267C1 |

| Матрица для холодной высадки деталей сложного профиля | 2023 |

|

RU2817098C1 |

| МАТРИЦА ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2013 |

|

RU2553736C1 |

| МАТРИЦА ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2017 |

|

RU2647434C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2729577C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2729299C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2725984C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2726678C1 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ОЧИСТКИ | 2020 |

|

RU2729298C1 |

| КЛЕТЬ ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ С ПЕРЕМЕННОЙ ТОЛЩИНОЙ ПО ДЛИНЕ | 1990 |

|

RU2043798C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении деталей сложного профиля. Матрица для высадки содержит корпус и вставку, запрессованную в корпус с переменным по высоте вставки натягом Δ между их сопрягаемыми поверхностями. На внутренней поверхности вставки имеются продольные углубления. Наружный диаметр Dн. корпуса составляет менее 10d, где d - диаметр отверстия вставки. Корпус имеет глухую полость под запрессовку вставки. Глубина полости равна высоте вставки. Соотношение между наружным Dн. и внутренним диаметрами корпуса Dвн. составляет Dн./Dвн.=1,875-1,9. Наружный диаметр вставки выбирается исходя из величины переменного натяга Δ=Δ1-Δ2=(0,01…0,04) мм. В результате обеспечивается повышение циклической стойкости и прочности матрицы. 2 ил.

Матрица для высадки деталей, содержащая корпус и вставку с отверстием, запрессованную в корпус с переменным по высоте вставки натягом между их сопрягаемыми поверхностями, при этом величина переменного натяга ∆ выбрана из следующего выражения: ∆=∆1-∆2,

где ∆1 - натяг между сопрягаемыми поверхностями вставки и корпуса со стороны зеркала матрицы;

∆2 - натяг между сопрягаемыми поверхностями вставки и корпуса со стороны торца матрицы, противоположного зеркалу матрицы,

отличающаяся тем, что вставка выполнена с продольными углублениями на внутренней поверхности, корпус выполнен с наружным диаметром Dн., который составляет менее 10d, где d - диаметр отверстия вставки, и с глухой цилиндрической полостью под запрессовку вставки глубиной, равной высоте вставки, при этом соотношение между наружным диаметром корпуса Dн. и внутренним диаметром глухой цилиндрической полости корпуса Dвн. составляет Dн./Dвн.=1,875-1,9, а наружный диаметр вставки выбран с учетом величины переменного натяга

∆=∆1-∆2=(0,01-0,04) мм,

где ∆1=dвст.1-Dвн.;

dвст.1 - наружный диаметр вставки со стороны зеркала матрицы;

∆2=dвcт.2 - Dвн.;

dвcт.2 - наружный диаметр вставки со стороны торца матрицы, противоположного зеркалу матрицы.

| МАТРИЦА ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2013 |

|

RU2553736C1 |

| МАТРИЦА ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2017 |

|

RU2647434C1 |

| Матрица для объемной штамповки | 1984 |

|

SU1247148A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ длины ИЗДЕЛИЙ | 0 |

|

SU191137A1 |

| US 5956993 A1, 28.09.1999 | |||

| US 4114217 A1, 19.09.1978. | |||

Авторы

Даты

2021-12-13—Публикация

2021-05-21—Подача