Изобретение относится к области водородной безопасности и может быть использовано для удаления водорода, в частности, из помещений аккумуляторных батарей, при утечках водорода на предприятиях химической индустрии, из установок с применением жидкого водорода, в хранилищах водородных баллонов, при хранении и захоронении ядерных отходов, при авариях на атомных электростанциях и др.

Основным методом обеспечения водородной безопасности на объектах, в том числе на современных атомных электростанциях, является метод, в основе которого лежит каталитическая реакция рекомбинации водорода и кислорода:

Устройство, в котором осуществляется реакция (1) - пассивный каталитический рекомбинатор (ПКР), представляет собой вертикально расположенный металлический полый трубчатый корпус, свободно сообщающийся своими торцами с окружающей средой. В нижней части трубчатого корпуса устанавливается каталитическая сборка, состоящая из каталитических элементов. В некоторых ПКР используется несколько каталитических сборок, расположенных одна над другой. Каталитические элементы представляют собой преимущественно пластины или стержни, покрытые слоем катализатора и расположенные параллельно (друг другу и вертикальной оси корпуса) с небольшим расстоянием между собой. Число каталитических элементов и их геометрические характеристики (суммарная площадь каталитической поверхности, расстояние между каталитическими элементами и т.д.) определяют производительность ПКР. В качестве катализатора используют обычно металлы платиновой группы, чаще саму платину, а в качестве механической основы - термо- и коррозионно-стойкие материалы. При контакте каталитических элементов с воздухом, содержащим водород, тепло экзотермической реакции (1) способствует появлению в корпусе ПКР восходящего конвективного потока. Процесс газообмена между окружающей средой и пространством в ПКР обеспечивает всасывание водород/воздушной смеси в ПКР и окисление водорода на каталитических элементах в результате указанной реакции. Таким образом, процесс связывания водорода протекает естественным путем, в так называемом пассивном режиме, то есть без необходимости энергопитания и управления извне. Это является важнейшим свойством пассивных рекомбинаторов - в аварийных ситуациях они способны работать при отсутствии источников электропитания.

Современные ПКР не в полной мере удовлетворяют требованиям водородной безопасности. Их модернизация осуществляется в направлении повышения их производительности (скорости каталитического процесса), сокращения стартового периода включения ПКР в работу (снижения пороговой концентрации водорода, при которой начинается реакция рекомбинации), уменьшения тепловых нагрузок на катализатор, обеспечения надежности работы в экстремальных условиях аварий, повышения прочности катализатора и др. При этом наибольшую озабоченность вызывают саморазогрев катализатора при концентрациях водорода выше 6-8% об. и его недостаточная для работы при высоких температурах прочность. «Перегретый» катализатор может быть источником мелких раскаленных фрагментов, отделяемых от катализатора, выносимых с газовым потоком из верхней части ПКР. Саморазогрев катализатора до температур свыше 500°С может привести к самовоспламенению водород-воздушных смесей (при содержании водорода свыше 4% об) или взрыву водород/воздушной смеси. В попытках решить эти проблемы предлагались различные структуры катализатора и конструкции ПКР.

Из уровня техники известны ряд технических решений, направленных на решение проблемы устранения перегрева каталитических элементов.

Известен ПКР водорода и кислорода, содержащий вертикально расположенный полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщающийся в своих верхнем и нижнем торцах с окружающей средой, и помещенную в его нижней части, по меньшей мере, одну сборку каталитических элементов (СКЭ) в виде горизонтального ряда вертикально расположенных каталитических пластин (пат. RU 2222060, опубл. 20.01.2004). С целью устранения локального перегрева каталитических элементов при концентрациях водорода выше 8% об, нижняя часть каталитических пластин в этом ПКР закрыта пористым слоем. Затруднение диффузионного потока водорода к нижней активной поверхности приводит к снижению реакционной и тепловой нагрузки, тогда как верхняя, каталитически активная часть пластин остается более доступной для газовых реагентов.

Близкое к данному техническое решение приведено в другом патенте тех же авторов (пат. RU 2232635, опубл. 20.07.2004). Здесь нижняя часть каталитических пластин закрыта защитным (дроссельным) слоем из неорганического пористого материала со средним диаметром пор меньше 1 мкм и толщиной менее 1 мм. Недостатком решений является многофазная структура каждого из каталитических элементов - менее прочная по сравнению с однофазной, особенно с учетом существенного различия коэффициентов температурного расширения фаз при работе катализатора в широком интервале температур (20…500)°С.

Известен ПКР водорода и кислорода с описанным выше корпусом и с помещенными в нижней части корпуса, по меньшей мере, двумя расположенными по его высоте сборками каталитических элементов, обеспечивающих ступенчатое возрастание (от сборки к сборке в направлении восходящего газового потока в ПКР) скорости каталитической реакции (пат. US 6846775, опубл. 25.12.2005). Каталитический элемент может иметь любую форму, однако, предпочтительно, выполнен в виде пластины. Согласно этому решению, увеличение каталитической активности в последовательно расположенных по высоте корпуса сборок каталитических элементов достигается различной плотностью нанесения на пористый носитель каталитического покрытия и возможным частичным экранированием активного слоя неактивным пористым покрытием. Предложенное решение позволяет осуществить только «ступенчатое» изменение тепловой нагрузки в ПКР на каталитические сборки (от сборки к сборке). Дальнейшее увеличение числа каталитических сборок свыше двух (с возможным уменьшением высоты сборки) приводит к кратному увеличению числа каталитических элементов в каждой сборке, что резко усложняет конструкцию и обслуживание ПКР из-за наличия большого количества деталей конструкции для крепления как каталитических сборок, так и отдельных каталитических элементов.

Известен, пассивный каталитический рекомбинатор водорода и кислорода (пат. US 8173571, опубл. 08.05.2012) с описанным выше корпусом. В его нижней части размещена сборка из, по меньшей мере, двух каталитических элементов (носителей катализатора), закрепленных на плоскости, перпендикулярной оси трубчатого корпуса. В качестве носителя в решении используют широко применяемую в катализе сотовую керамику, как одного из наиболее удобных и эффективных материалов для теплоотвода. Для предотвращения перегрева каталитических элементов ПКР авторы предлагают использовать катализатор особой структуры. Особенность предлагаемого катализатора заключается в том, что в традиционный катализатор (например, платина в матрице оксида алюминия) внедряется дополнительный компонент - триоксид молибдена. По утверждению авторов, триоксид молибдена обладает специфическим свойством - скорость диффузии водорода через него снижается с увеличением температуры. По мере повышения температуры катализатора доступ водорода к каталитическим центрам (платина) ограничивается, реакция рекомбинации замедляется и, соответственно, прекращается рост температуры. Роль триоксида молибдена заключается в блокировании доступа водорода при повышении температуры каталитического элемента.

Предложенный ПКР с использованием вышеописанного катализатора имеет ряд недостатков.

Добавление дополнительного компонента - триоксида молибдена в катализатор (платина на оксиде алюминия) приводит к снижению, по сравнению с обычно применяемыми катализаторами на основе платиновых металлов, скорости реакции рекомбинации водорода, особенно при повышенных температурах, из-за блокирования каталитических центров слоем оксида молибдена. Это замедляет доставку водорода к каталитическим центрам катализатора и приводит к снижению производительности ПКР. Кроме того, при малых концентрациях водорода, из-за пониженной скорости рекомбинации водорода, для предложенного катализатора в большей степени будет влиять фактор блокирования его поверхности водой (продуктом реакции рекомбинации), что приведет либо к замедлению процесса «включения» ПКР в работу, либо к невозможности осуществления реакции рекомбинации при низких концентрациях водорода (менее 0.2…0.3% об).

При разработке ПКР стремятся обеспечить его максимальную удельную производительность (производительность ПКР на единицу массы используемого катализатора). Это реализуется при проведении процесса при повышенных температурах, приближенных к максимально допустимой (до 500°С), при которой еще невозможно самопроизвольное возгорание водорода. Известно, что триоксид молибдена, используемый авторами в качестве составной части катализатора, уже при температурах свыше 250°С способен восстанавливаться водородом до диоксида молибдена и металлического молибдена. Изменение химического состава катализатора в процессе его использования приведет к изменению его каталитических характеристик и, соответственно, к неконтролируемому изменению скорости реакции рекомбинации водорода и кислорода. Такая неопределенность в характеристиках катализатора во времени для ПКР недопустима при создании систем, обеспечивающих предотвращение аварийных ситуаций, связанных с водородной безопасностью. В результате использование предложенного рекомбинатора ограничено температурами до (250…300)°С, что еще больше снижает удельную производительность ПКР.

Известен также ПКР водорода и кислорода с описанным выше корпусом и размещенной в его нижней части, по меньшей мере, одной сборкой каталитических элементов (СКЭ) в виде горизонтального ряда вертикально расположенных каталитических пластин (пат. RU 2499305, опубл. 20.11.2013). С целью предотвращения локального перегрева и, тем самым, предотвращения разрушения каталитических элементов, каждая каталитическая пластина СКЭ установлена внутри канала, образованного двумя канальными пластинами из материала, каталитически не активного для реакции рекомбинации водорода и кислорода, причем нижний торец каждой каталитической пластины расположен внутри, а верхний - за пределами соответствующего канала. Все пластины каждой последующей СКЭ могут быть установлены над пластинами предыдущей СКЭ с изменением ориентации на (45…90)°. Технический результат изобретения, который заключается в предотвращении локального перегрева и разрушения каталитических элементов достигается тем, что каналы, образованные пластинами из каталитически неактивного материала, переносят часть всасываемого в ПКР водород/воздушного потока в зону площади каталитических пластин, более удаленной по направлению его движения. Тем самым снижается тепловая нагрузка экзотермической реакции на нижнюю часть каталитических пластин и подключаются к работе их более удаленные участки. Недостатком предлагаемого решения является, прежде всего, усложнение конструкции ПКР, связанное с увеличением числа конструктивных элементов в виде дополнительных некаталитических пластин и элементов их крепления. Это является весьма существенным недостатком, так как в процессе эксплуатации, например, на АЭС, одной из обязательных процедур является периодический выборочный контроль работоспособности каталитических элементов на специализированном стенде с их изъятием из эксплуатирующегося ПКР.

Для предотвращения перегрева каталитических элементов предпринимались и другие попытки перераспределения тепловой нагрузки в ПКР путем направления части потока воздуха, содержащего водород, на каталитические элементы более высокого уровня по направлению потока, минуя каталитические элементы нижнего уровня. Так, в рекомбинаторах по патентам RU 2461900 (опубл. 20.09.2012), RU 2537956 (опубл. 10.01.2015), RU 2623459 (опубл. 08.07.2016) предусмотрены средства организации дополнительного потока окружающей воздушной среды в поперечном направлении по отношению к оси корпуса. Изобретения позволяют увеличить скорость рекомбинации водорода и кислорода и приводят, по экспериментальным данным авторов, к снижению температуры каталитических элементов за счет увеличения теплообмена (за счет теплового излучения). В указанных решениях положительные эффекты достигаются существенным усложнением конструкции ПКР, в частности, необходимостью располагать каталитические элементы одной каталитической сборки (в виде пластин, стержней) на разных уровнях корпуса ПКР по вертикали. Кроме того, сохранение высоких температур в нижней части предлагаемого ПКР не позволяет осуществить гидрофобизацию каталитических элементов для снижения нижнего порога начала реакции водорода и кислорода.

Предлагаемое техническое решение устраняет проблему локального перегрева и, тем самым, предотвращает разрушение каталитических элементов при сохранении высокой каталитической активности ПКР в целом. Кроме того, предлагаемое решение позволяет снизить пороговую концентрацию водорода, при которой начинается реакция рекомбинации, тем самым улучшить стартовые характеристики ПКР (уменьшение времени выхода ПКР на режим).

Указанные технические результаты достигаются тем, что пассивный рекомбинатор водорода и кислорода содержит вертикально расположенный полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщенный в своих верхнем и нижнем торцах с окружающей средой. В его нижней части помещена, по меньшей мере, одна сборка из, по меньшей мере, двух каталитических элементов, расположенных один над другим по ходу газового потока. Каждый элемент сборки выполнен из каталитически не активного для реакции рекомбинации водорода и кислорода материала и имеет канальную структуру проточных отверстий, размещенных коаксиально проходящему через рекомбинатор потоку газа. На внутреннюю поверхность указанных отверстий нанесен катализатор рекомбинации водорода и кислорода. Причем на внутреннюю поверхность отверстий, по меньшей мере, первого по ходу газового потока элемента катализатор нанесен только на часть отверстий, и отверстия упомянутой части равномерно распределены по горизонтальному сечению указанного элемента.

Нанесение катализатора только на часть каналов приводит к снижению тепловой нагрузки на каждый из последовательно расположенных каталитических элементов, что предотвращает локальный перегрев и разрушение каталитических элементов. Сущность изобретения заключается в том, что каналы керамического элемента, не покрытые катализатором, переносят часть всасываемого в ПКР водород-воздушного потока в зону площади каталитического элемента, более удаленного по направлению его движения, без осуществления реакции рекомбинации водорода и кислорода. В результате, часть исходной водород-воздушной смеси поступает непосредственно на вход второго каталитического элемента, тем самым снижается тепловая нагрузка на первый по направлению потока каталитический элемент. В результате смешения потоков после первого каталитического элемента, на второй каталитический элемент поступает воздушная смесь, обедненная по водороду, что приводит к снижению тепловой нагрузки и на этот элемент.

Меняя соотношение доли каналов без катализатора и каналов с катализатором, по крайней мере, в нижнем каталитическом элементе сборки, можно исключить перегрев выше критической температуры нижнего каталитического элемента первой сборки и обеспечить его устойчивую работу при высоких содержаниях водорода в исходной газовой смеси.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы:

- элемент сборки был выполнен, например, из керамического кордиерита, имел высоту по направлению потока 10…150 мм и сечение проточных отверстий 1,0…20,0 мм2;

- первый по направлению потока элемент был гидрофобизирован. Снижение тепловой нагрузки на нижний элемент каталитической сборки за счет нанесения катализатора на внутреннюю поверхность лишь части канальных отверстий позволяет осуществить его гидрофобизацию, тем самым снизить порог начала каталитической реакции;

- катализатор был выбран из платиновой группы металлов, включающей иридий, палладий, платину, родий и рутений. В заявляемом техническом решении использован катализатор на основе платиновых металлов, без добавок триоксида молибдена (как это предложено авторами патента US 8173571), ограничивающего скорость рекомбинации водорода и снижающего производительность ПКР;

- между элементами сборки были дополнительно установлены инертные металлические сетки. Установка сетки, например, из нержавеющей стали обеспечивает более интенсивное перемешивание газовой смеси при переходе от одного каталитического элемента к последующему и позволяет увеличить теплосъем с каталитических элементов.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения со ссылками на прилагаемые фигуры.

На фиг. 1 изображена схема заявляемого устройства. Пассивный автокаталитический рекомбинатор (ПКР) водорода и кислорода представляет собой вертикально расположенный полый трубчатый корпус 1 сечением круглого или иного профиля, свободно сообщающийся в своих верхнем и нижнем торцах с окружающей средой. В нижнюю часть корпуса помещена, по меньшей мере, одна сборка 2 каталитических элементов. Каталитическая сборка закреплена на плоскости, перпендикулярной оси трубчатого корпуса. Сборка 2 состоит из, по крайней мере, двух каталитических элементов 3 и 4 на основе керамического кордиерита (сотовой керамики), каналы которой параллельны вертикальной оси трубчатого корпуса 1, а сами элементы размещены один над другим. Окружающая среда переносится внутри корпуса только через каналы сотовой керамики снизу-вверх (направление среды указано стрелкой). Между каталитическими элементами каталитической сборки 2 может располагаться металлическая сетка 5. В первом по направлению газового потока каталитическом элементе 3 катализатором реакции рекомбинации водорода и кислородом покрыта часть каналов. Некоторые из возможных вариантов равномерного распределения каналов с каталитическим покрытием (выделены черным) приведены на фиг. 2. Например: вариант а) - каналы с каталитическим покрытием и без него чередуются в шахматном порядке (50% каталитических каналов), вариант б) - каналы с каталитическим покрытием чередуются с каналами без покрытия (менее 50% каталитических каналов). Через каналы 6 без каталитического покрытия (фиг. 1) газовый поток воздух/водород доставляется ко каталитическому элементу 4 без изменений. На первый по направлению газового потока каталитический элемент нанесено гидрофобное покрытие.

С появлением в окружающей воздушной среде водорода на поверхности нижнего каталитического элемента 3 начинается экзотермическая реакция рекомбинации водорода и кислорода, приводящая к саморазогреву этого элемента и появлению восходящего газового потока. При этом часть потока исходной водород-воздушной смеси проходит через каналы, не покрытые катализатором, и в реакцию рекомбинации не вступает. В заявляемом устройстве непрореагировавший водород, прошедший через каталитически неактивные каналы первого по ходу потока каталитического элемента, смешивается перед вторым каталитическим элементом с газовой смесью, обедненной по водороду после прохождения через каталитически активные каналы первого элемента, и подается на следующий каталитический элемент. Смешивание может происходить на инертной сетке, например, из нержавеющей стали, расположенной между каталитическими элементами. Инертная сетка позволяет выполнить дополнительный теплосъем с каталитических элементов. Все это в совокупности обеспечивает снижение тепловой нагрузки на каталитический элемент, находящийся первым по направлению газового потока. Другая часть исходной смеси проходит через каналы, покрытые платиной, на которых происходит реакция рекомбинации. Таким образом, на второй и последующие каталитические элементы подается водород-воздушная смесь, обедненная по водороду. Вследствие этого достигается равномерное распределение температуры по высоте рекомбинатора, снижение вероятности локальных перегревов и поджига водород-воздушной смеси.

Дополнительное достоинство предлагаемого устройства - возможность более гибкого варьирования производительности ПКР в зависимости от стоящих задач (залповый выброс водорода или постоянный, с прогнозируемой скоростью его поступления), что позволяет унифицировать общую конструкцию ПКР для решения задач, требующих различной производительности устройств.

Одним из преимуществ использования предложенного устройства является то, что в качестве каталитических элементов используются керамические блоки с сотовой структурой, технология изготовления которых достаточно проста, освоена в промышленном масштабе и в настоящее время широко применяется во многих областях, связанных с катализом, в том числе в автомобильной промышленности для каталитического дожигания выхлопных газов (более 50% выпускаемых автомобилей оснащены каталитическими дожигателями на основе сотовой керамики). Отработано множество способов нанесения каталитических покрытий на сотовую керамику, стабильно работающих в условиях высоких температур (по крайней мере, до 700-800°С). При этом прочность покрытий на отдельных каналах существенно больше, чем прочность непрерывных покрытий большой площади (в частности, пластины с нанесенным катализатором), и эти покрытия более устойчивы к механическим воздействиям ввиду существенно меньшей геометрической площади отдельных канальных отверстий, на которые наносится покрытие.

Технологии нанесения каталитического покрытия на часть каналов сотовой керамики также просты. Например, для проведения экспериментальных исследований заявляемого устройства была использована технология предварительного блокирования (перед нанесением катализатора) части каналов силиконовым шнуром круглого сечения, диаметр которого на 20% превышает сечение канала сотовой керамики. После нанесения каталитического покрытия на «свободные» каналы силиконовый шнур из блокированных каналов извлекался.

Заявляемое устройство дополнительно позволяет обеспечить начало протекания реакции рекомбинации водорода с кислородом при высокой влажности и при меньших концентрациях водорода в воздухе. Образующаяся по реакции (1) вода, а также влага окружающего газового пространства могут блокировать поверхность катализатора. Конденсат на поверхности катализатора затрудняет подвод реагирующих газов к поверхности катализатора вплоть до полной остановки процесса рекомбинации. Для устранения этого негативного явления используют гидрофобизацию каталитических элементов (пат. RU2361663, опубл. 20.07.2009). Однако теплостойкость существующих гидрофобных покрытий ограничена температурами (200…300)°С, поэтому для ПКР традиционного исполнения, с высокими рабочими температурами (более 300°С) использование гидрофобизации проблематично из-за недостаточной термической стойкости существующих гидрофобизаторов. Предлагаемое решение, за счет покрытия катализатором только части каналов первого каталитического элемента, позволяет создать условия, при которых его температура не превысит (150…200)°С и обеспечит стабильность нанесенного гидрофобного покрытия. Техническим результатом является обеспечение надежного функционирования катализатора для рекомбинации водорода и кислорода в условиях длительного контакта с влажной средой.

Фактически предлагаемое устройство позволяет более полно и надежно реализовать все функциональные возможности устройств-аналогов: каждый отдельный каталитический элемент на основе сотовой керамики фактически позволяет «разбить» вертикальную зону каталитического процесса на отдельные участки по горизонтали, характеристики каждого из которых можно варьировать независимо. В результате возможно существенное снижение числа каталитических элементов в ПКР заданной производительности, что позволяет упростить их изготовление и процедуру выборочного контроля работоспособности отдельных каталитических элементов ПКР.

Эффективность работы предлагаемого устройства подтверждена нижеследующими примерами. Следует отметить, что возможность использования предлагаемого изобретения не ограничивается условиями, приведенными в примерах.

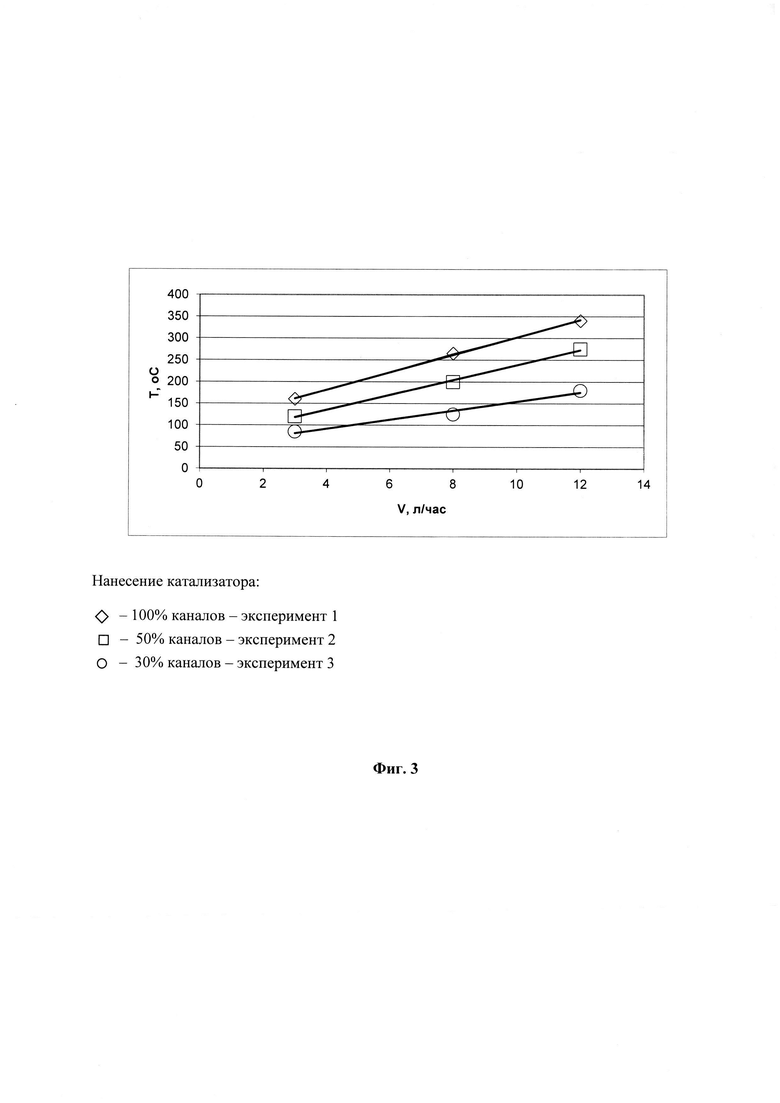

Пример 1. Для проведения экспериментов два каталитических элемента из кордиерита диаметром 25 мм и высотой 20 мм последовательно размещены в нижней части полого трубчатого корпуса. Указанные элементы закреплялись на плоскости, перпендикулярной оси трубчатого корпуса, имели структуру со сквозными каналами, расположенными коаксиально проходящему через рекомбинатор потоку газа. Размер каналов в сечении - 2×2 мм, толщина стенок каналов - 0,2 мм. На второй по ходу газового потока каталитический элемент катализатор был нанесен на поверхность всех каналов. Для указанных геометрических размеров было выполнено 3 эксперимента с нанесением катализатора на внутреннюю поверхность каналов (отверстий) первого по ходу газового потока каталитический элемента:

эксперимент 1 - катализатор был нанесен на поверхность всех каналов;

эксперимент 2 - катализатор был нанесен на поверхность 50% от общего количества каналов;

эксперимент 3 - катализатор был нанесен на поверхность 30% от общего количества каналов.

Покрытые платиной каналы были равномерно распределены по сечению сотовой керамики. Катализатор наносился по общепринятой методике путем пропитки каталитических элементов платинохлористоводородной кислотой (при блокировании части каналов силиконовым шнуром) с последующим ее восстановлением до платины в потоке водорода при 500°С.

Поток смеси кислород/водород в соотношении 1:2 по объему подавался в устройство снизу-вверх и проходил только через каналы каталитических элементов. Условия проведения экспериментов обеспечивали 100% рекомбинацию водорода в газовой смеси после прохождения каталитических элементов. В процессе экспериментов с помощью тепловизора измерялась температура поверхности нижнего каталитического элемента. С целью обеспечения безопасности проведения экспериментов, они проводились в условиях, достаточно далеких от температуры самопроизвольного воспламенения кислород/водородной смеси. На фигуре 3 приведены зависимости температуры нижнего каталитического элемента от расхода водород/кислородной смеси через макет пассивного рекомбинатора. Как следует из экспериментов, при использовании предлагаемого решения наблюдается существенное снижение температуры нижнего каталитического элемента с покрытием катализатором 30% каналов (эксперимент 3) и 50% каналов (эксперимент 2), по сравнению с аналогичным устройством, в котором все каналы каталитических элементов покрыты катализатором (эксперимент 1).

Пример 2. Определение порога включения ПКР в работу.

Критерием включения ПКР в работу считали концентрацию водорода в воздухе, при которой температура каталитического элемента увеличивалась на 2°С, что свидетельствует о начале реакции рекомбинации водорода и кислорода. Для каталитического элемента, изготовленного из сотовой керамики, с каталитическим покрытием на основе платины (50% каналов без каталитического покрытия) без нанесения гидрофобного слоя повышение температуры катализатора на 2°С наблюдалось при содержании водорода в воздухе (0,5…0,6)% об. Гидрофобизация катализатора кремнийорганической композицией PS-20 (термостойкость композиции до 300°С) снизила порог включения ПКР в работу до содержания водорода в воздухе (0,15…0.20)% об.

Таким образом, предлагаемая конструкция, в зависимости от решаемых задач обеспечения водородной безопасности, позволяет прогнозируемо снизить температуру нижнего каталитического элемента до требуемого уровня, перераспределив тепловыделение в ПКР по его высоте и, тем самым, решить задачу предотвращения перегрева и разрушения каталитических элементов, увеличить срок службы пассивных рекомбинаторов. Кроме того, решение позволяет достаточно просто варьировать технические характеристики ПКР (производительность, концентрационный (по водороду) диапазон работоспособности) путем изменения соотношения каталитически активных и инертных каналов в каталитической сборке. Гидрофобизация первого по направлению потока каталитического элемента, разогреваемого в предельном случае до (200…250)°С, позволяет снизить порог включения ПКР в работу при низких концентрациях (менее 0,2% об. водорода) и снизить время выхода ПКР на режим.

Изобретение относится к области водородной безопасности, а именно к пассивному каталитическому рекомбинатору водорода и кислорода, и может быть использовано для удаления водорода из помещений хранения аккумуляторных батарей, при утечках водорода на предприятиях химической индустрии, из установок с применением жидкого водорода, в хранилищах водородных баллонов, при хранении и захоронении ядерных отходов, например, при авариях на атомных электростанциях. Снижение локального перегрева и предотвращение разрушения каталитических элементов при сохранении высокой каталитической активности рекомбинатора является техническим результатом, который достигается за счет того, что рекомбинатор содержит вертикально расположенный полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщенный в своих верхнем и нижнем торцах с окружающей средой, при этом в его нижней части размещена по меньшей мере одна сборка из по меньшей мере двух каталитических элементов, расположенных один над другим по ходу газового потока. Каждый элемент сборки выполнен из каталитически не активного для реакции рекомбинации водорода и кислорода материала и имеет канальную структуру проточных отверстий, размещенных коаксиально проходящему через рекомбинатор потоку газа. На внутреннюю поверхность указанных отверстий нанесен катализатор рекомбинации водорода и кислорода, при этом на внутреннюю поверхность отверстий, по меньшей мере, первого по ходу газового потока элемента, катализатор нанесен только на поверхность части отверстий, и отверстия этой части равномерно распределены по горизонтальному сечению указанного элемента. Таким образом устранена проблема локального перегрева при снижении пороговой концентрации водорода, при которой начинается реакция рекомбинации, что позволяет снизить время выхода рекомбинатора на рабочий режим. 4 з.п. ф-лы, 3 ил., 2 пр.

1. Пассивный рекомбинатор водорода и кислорода, включающий вертикально расположенный полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщенный в своих верхнем и нижнем торцах с окружающей средой, и помещенную в его нижней части, по меньшей мере, одну сборку из, по меньшей мере, двух каталитических элементов, расположенных один над другим по ходу газового потока, причем каждый элемент сборки выполнен из каталитически не активного для реакции рекомбинации водорода и кислорода материала и имеет канальную структуру проточных отверстий, размещенных коаксиально проходящему через рекомбинатор потоку газа; на внутреннюю поверхность указанных отверстий нанесен катализатор рекомбинации водорода и кислорода, при этом на внутреннюю поверхность отверстий, по меньшей мере, первого по ходу газового потока элемента катализатор нанесен на поверхность только части отверстий, и отверстия этой части равномерно распределены по горизонтальному сечению указанного элемента.

2. Пассивный рекомбинатор по п. 1, отличающийся тем, что элемент сборки выполнен, например, из керамического кордиерита, имеет высоту по направлению потока 10…150 мм, а сечение каждого из проточных отверстий составляет 1,0…20,0 мм2.

3. Пассивный рекомбинатор по п. 1, отличающийся тем, что поверхность первого по направлению потока элемента сборки гидрофобизирована.

4. Пассивный рекомбинатор по п. 1, отличающийся тем, что катализатор выбран из платиновой группы металлов, включающей иридий, палладий, платину, родий и рутений.

5. Пассивный рекомбинатор по п. 1, отличающийся тем, что между элементами сборки установлена инертная металлическая сетка.

| Пассивный автокаталитический рекомбинатор водорода и кислорода со средствами организации дополнительного потока окружающей воздушной среды к сборкам каталитических элементов в направлении поперечном к основному | 2016 |

|

RU2623459C1 |

| ПАССИВНЫЙ АВТОКАТАЛИЧЕСКИЙ РЕКОМБИНАТОР ВОДОРОДА И КИСЛОРОДА С БОКОВЫМ ЗАБОРОМ ВОДОРОД-ВОЗДУШНОЙ ГАЗОВОЙ СМЕСИ | 2013 |

|

RU2537956C1 |

| US 6846775 B1 A, 25.01.2005 | |||

| US 8173571 B2, 08.05.2012 | |||

| ПАССИВНЫЙ АВТОКАТАЛИТИЧЕСКИЙ РЕКОМБИНАТОР ВОДОРОДА И КИСЛОРОДА СО СТУПЕНЧАТО УВЕЛИЧИВАЮЩЕЙСЯ В НАПРАВЛЕНИИ ГАЗОВОГО ПОТОКА СКОРОСТЬЮ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ | 2011 |

|

RU2461900C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2000 |

|

RU2232635C2 |

Авторы

Даты

2021-12-14—Публикация

2021-01-26—Подача