Область использования

Изобретение относится к области водородной безопасности и может быть использовано для удаления водорода в помещениях, в частности при утечках водорода на предприятиях химической индустрии, из установок с применением водорода (например, из системы охлаждения генераторов электростанций), в хранилищах водородных баллонов, при захоронении ядерных отходов (где водород образуется в результате радиолиза воды и органических веществ), на испытательных стендах с применением водорода, в учебных лабораториях, при коррозии оборудования, при авариях на атомных электростанциях (АЭС) и др.

Уровень техники

Одним из основных методов обеспечения водородной безопасности на современных АЭС является метод, в основе которого лежит автокаталитическая реакция рекомбинация водорода и кислорода

Устройство, в котором осуществляется реакция (1), - пассивный автокаталитический рекомбинатор (ПАР) представляет собой обычно вертикально расположенный металлический полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщенный своими торцами с окружающей средой и с установленными в его нижней части каталитическими элементами. В качестве катализатора используют обычно металлы платиновой группы, чаще саму платину, а в качестве механической основы - термо- и коррозионностойкие материалы. При контакте с водородом тепло экзотермической реакции (1) способствует появлению в корпусе ПАР восходящего конвективного потока. Процесс газообмена между окружающей средой и пространством в ПАР обеспечивает всасывание водород-воздушной смеси в ПАР и окисление водорода в результате указанной реакции. Таким образом, процесс связывания водорода протекает естественным путем, в так называемом пассивном режиме, то есть без необходимости энергопитания и управления извне. Вместе с тем современные ПАР пока не в полной мере удовлетворяют требованиям водородной безопасности. Модернизация ПАР для нужд АЭС осуществляется в направлении повышения производительности (скорости каталитического процесса), сокращения стартового периода включения ПАР в работу, снижения его стоимости (уменьшение закладки в катализатор драгоценных металлов), уменьшения тепловых нагрузок на катализатор, обеспечения надежности работы в экстремальных условиях аварий, повышения прочности катализатора и др. При этом наибольшую озабоченность вызывают саморазогрев катализатора при концентрациях водорода выше 6-8% об. и недостаточная для работы при высоких температурах прочность. «Перегретый» катализатор может быть источником мелких раскаленных фрагментов, отделяемых от катализатора, а также «блуждающих» катализаторных частиц, выносимых с газовым потоком из верхней части ПАР. Саморазогрев катализатора может превысить уровень воспламенения водорода (в области выше 500°C).

В попытках решить эти проблемы в последние 10-15 лет предлагались различные структуры катализатора и конструкции ПАР.

Известен ПАР, в котором для предотвращения выноса из него фрагментов катализатора и пламени под и над сборкой каталитических элементов (СКЭ) установлена сложная система фильтров-ловушек с множеством проходных отверстий размеров 0.1 мм (RU 2188471, G21C 19/317, 2001 - аналог). Кроме того, для снижения риска воспламенения водорода от раскаленного выхлопа в корпусе ПАР согласно данному аналогу установлено устройство для подмешивания внешней атмосферы и устройство турбулизации газов. Эти меры по увеличению безопасности ПАР приводят, однако, к существенному снижению его производительности.

Известен ПАР водорода и кислорода, содержащий вертикально расположенный полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщенный в своих верхнем и нижнем торцах с окружающей средой, и помещенную в его нижней части по меньшей мере одну СКЭ в виде горизонтального ряда вертикально расположенных каталитических пластин (RU 2222060, G21C 9/06, 2004 - прототип). С целью устранения локального перегрева каталитических элементов при концентрациях водорода выше 8% об. нижняя часть каталитических пластин в этом ПАР закрыта пористым (дроссельным) слоем. Затруднение диффузионного потока водорода к нижней активной поверхности приводит к снижению реакционной и тепловой нагрузки, тогда как верхняя, каталитически активная, часть пластины остается доступной для газовых реагентов. Близкое к данному техническое решение приведено в другом патенте тех же авторов (RU 2232635, B01J 37/02, 2003 аналог). Здесь нижняя часть каталитической пластины закрыта защитным слоем из неорганического инертного материала с пористостью 0,1…1,0 см3/г толщиной менее 1 мм. Недостатком таких решений является многофазная структура каталитических элементов, - менее прочная по сравнению с однофазной, особенно с учетом существенного различия коэффициентов температурного расширения фаз при работе катализатора в широком интервале температур (20…700). Кроме того, экранирование части каталитической поверхности снижает скорость реакции рекомбинации и, как следствие, производительность ПАР.

Раскрытие изобретения

Достигаемым техническим результатом предлагаемого изобретения является предотвращение локального перегрева и тем самым разрушения каталитических элементов при сохранении высокой каталитической активности ПАР в целом. Указанный технический результат обеспечивается тем, что в ПАР водорода и кислорода, содержащем вертикально расположенный полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщенный в своих верхнем и нижнем торцах с окружающей средой, и помещенную по высоте в его нижней части по меньшей мере одну СКЭ в виде горизонтального ряда вертикально расположенных каталитических пластин, согласно изобретению каждая каталитическая пластина сборки установлена внутри канала, образованного двумя канальными пластинами из материала, каталитически не активного для реакции рекомбинации водорода и кислорода, причем нижний торец каждой каталитической пластины расположен внутри, а верхний - за пределами соответствующего канала. При этом все пластины каждой последующей сборки могут быть установлены над пластинами предыдущей сборки с изменением ориентации на (45-90)°. Ширина просвета между канальными и каталитической пластинами с каждой стороны последней может составлять (10…30) мм. Канальная пластина может быть выполнена плоской или гофрированной, или сетчатой из термо- и коррозионно-стойкого материала, а канальные пластины в целом могут быть ориентированы под углом (5…70)° к вертикали. Каталитические пластины могут иметь высоту (50…150) мм, канальные - (30…130) мм, расстояние между нижними торцами канальных и каталитических элементов может составлять (10…50) мм, а между их верхними торцами - (10…100) мм.

Причинно-следственная связь между отличительными признаками изобретения и указанным техническим результатом заключается в том, что каналы переносят часть всасываемого в ПАР водород-воздушного потока в зону площади каталитических пластин, более удаленной по направлению его движения. Тем самым снижается тепловая нагрузка экзотермической реакции на нижнюю часть каталитической пластины и подключаются ее более удаленные участки. Это перераспределение тепловой нагрузки приводит к более пологому профилю снижения концентрации водорода вдоль направления восходящего газового потока. С другой стороны, это позволяет выполнить структуру катализатора однофазной с основой из пористого металла, в порах которого введены антикоррозионная компонента и металл-катализатор. Однофазная структура катализатора, снижение локальной тепловой нагрузки на нижнюю часть каталитической пластины и более пологий профиль снижение концентрации водорода вдоль восходящего потока газа позволяют предотвратить разрушение катализатора и, вместе с тем, отказаться от усложнений каталитической структуры, уменьшающей производительность ПАР.

Краткое описание иллюстраций

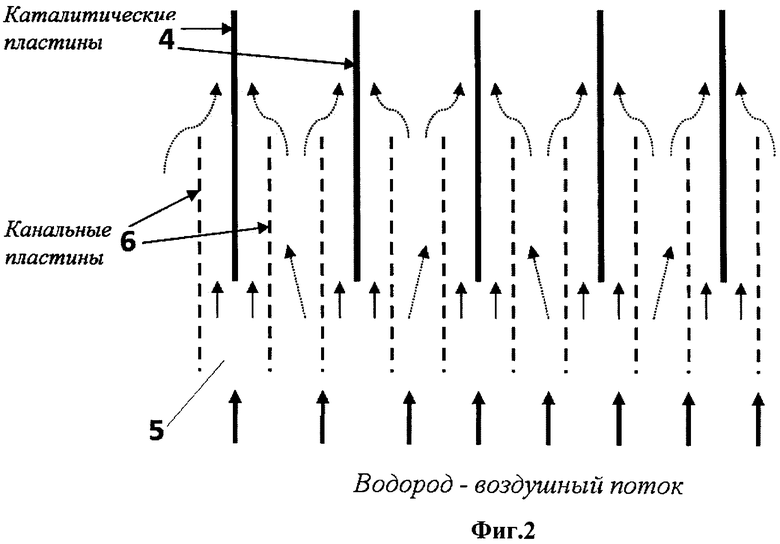

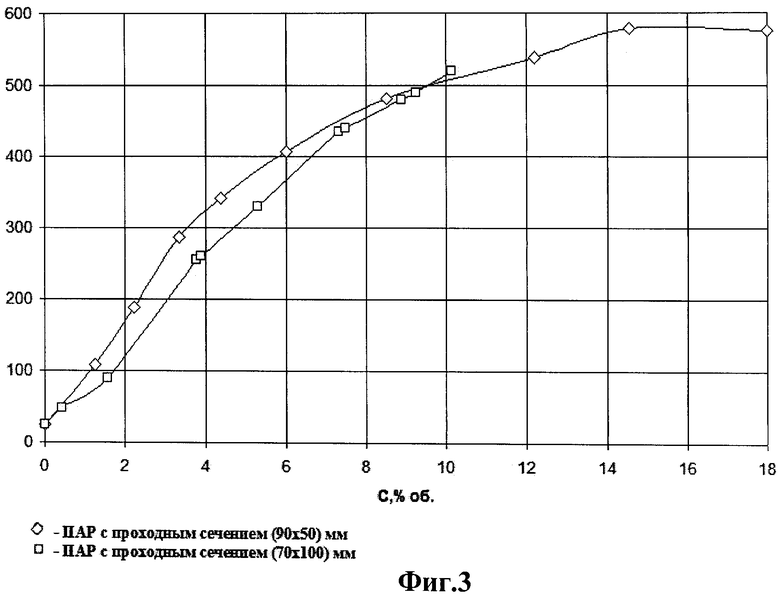

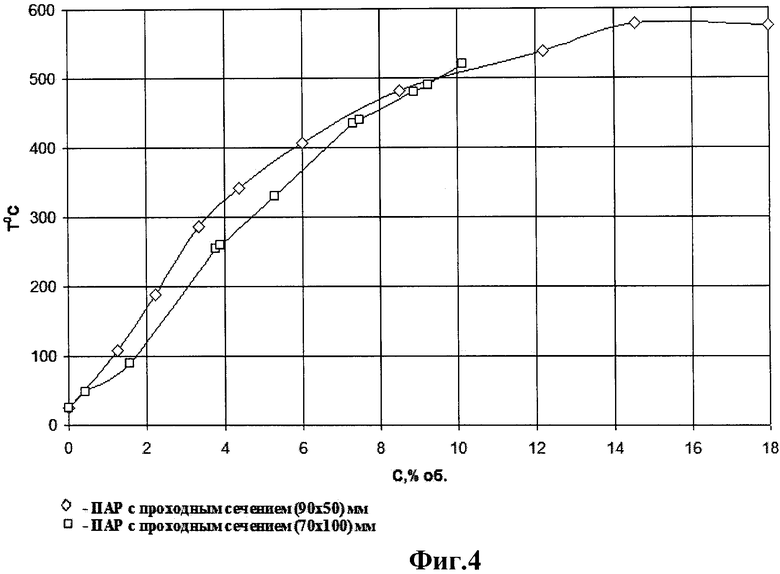

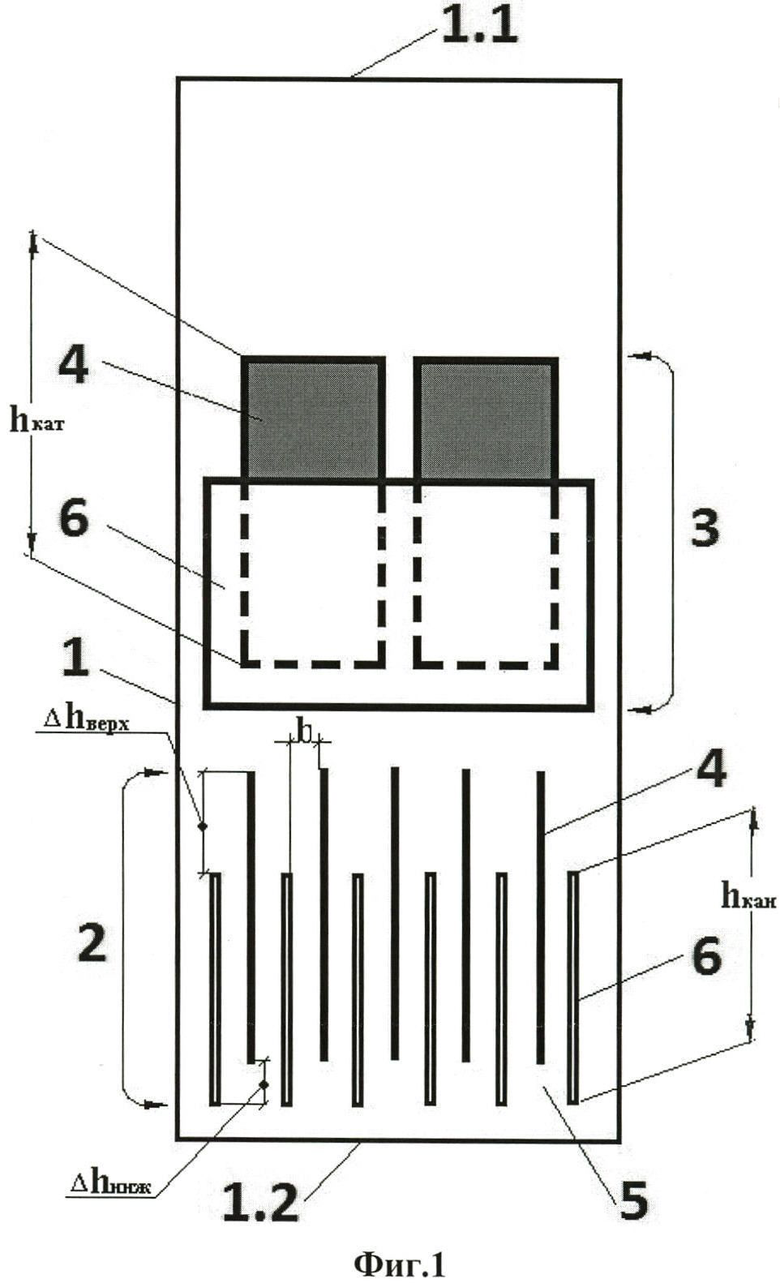

На фиг.1 схематически изображен ПАР согласно изобретению в продольном разрезе; на фиг.2 - схема течения газовых потоков в СКЭ ПАР; на фиг.3 - зависимости удельной скорости рекомбинации водорода и кислорода при работе ПАР разной производительности; на фиг.4 - зависимость температуры катализатора ПАР от концентрации водорода в окружающем пространстве.

Подробное описание изобретения

ПАР водорода и кислорода содержит вертикально расположенный полый трубчатый корпус 1 с сечением круглого или иного профиля, свободно сообщенный в своих верхнем и нижнем торцах 1.1, 1.2 с окружающей средой (обычно, воздухом), и помещенную по высоте его нижней части по меньшей мере одну, в данном примере две СКЭ 2,3, каждая в виде горизонтального ряда вертикально расположенных каталитических пластин 4. Согласно изобретению каждая каталитическая пластина 4 установлена внутри канала 5, образованного двумя канальными пластинами 6 из каталитически не активного для реакции рекомбинации водорода и кислорода, а также термо- и коррозионностойкого материала, например, из нержавеющей стали. При этом нижний торец каждой каталитической пластины 4 расположен внутри, а верхний - за пределами соответствующего канала 5. Все каталитические и канальные пластины 4,6 каждой последующей сборки, в данном случае СКЭ 3, установлены над пластинами предыдущей сборки, в данном случае СКЭ 2, с изменением ориентации на (45…90)°. Ширина просвета b между канальными пластинами 6 и каталитической пластинами 4 с каждой стороны последней составляет (10…30) мм. Канальные пластины 6 могут быть выполнены плоскими, как на фиг.1, или гофрированными, или сетчатыми, а также ориентированными под углом (5…70)° к вертикали (последние три варианта не показаны). Каталитические пластины 4 имеют высоту hкат=(50…150) мм, канальные пластины 6 - высоту hкан=(30…130) мм, расстояние между нижними торцами канальных и каталитических элементов составляет Δhниж=(10…50) мм, а между их верхними торцами Δhверх=(10…100) мм.

Работа ПАР

С появлением в окружающей воздушной среде водорода на поверхностях каталитических пластин 4 начинается экзотермическая реакция рекомбинации водорода и кислорода, приводящая к саморазогреву этих пластин и появлению восходящего газового потока (фиг.2). Вследствие теплопередачи конвективным путем и через тепловое излучение саморазогрев каталитических пластин 4 приводит к разогреву и соседних канальных пластин 6. Между последними также возникает восходящий газовый поток, переносящий часть поступающей снизу газовой смеси к верхним частям каталитических пластин 4. Тем самым снижается термическая нагрузка на нижние части каталитических пластин и одновременно подключаются к функционированию их вышерасположенные поверхности. Расположение в корпусе 1 двух и более СКЭ (в данном примере двух - 2 и 3) существенно увеличивает производительность ПАР (фиг.3). Для более равномерной нагрузки на катализатор целесообразно на каждой вышерасположенной СКЭ (на фиг.1 - СКЭ 3) ориентировать пластины под углом (45…90)° в отношении пластин предыдущей СКЭ (на фиг.1- СКЭ 2). Эффективность канальной сборки зависит от взаимного расположения каталитических и канальных пластин: расстояний между пластинами, высот канальных и каталитических пластин, а также от количества каталитических сборок, расположенных одна над другой.

Для оценки каталитической активности катализатора ПАР согласно изобретению снимали зависимости (фиг.3) удельной скорости рекомбинации водорода 1кат (скорости рекомбинации водорода в расчете на единицу площади сечения S входящего в ПАР газового потока) от стационарной концентрации водорода С в двух ПАР, отличающихся объемом катализатора (а следовательно и размерами СКЭ) примерно в 3 раза в относительно маломасштабном ПАР высотой 350 мм и проходным сечением (90×50) мм и в ПАР высотой 700 мм и проходным сечением (70×100) мм. В обоих экспериментах в нижней части ПАР размещались одна над другой три СКЭ. Испытание первого ПАР с сечением (90×50) мм проводили в климатической камере объемом 86 литров, а второго с сечением (90×50) мм - в камере объемом 555 литров. Через пространство камер осуществлялся проток воздуха с водородом при постоянной скорости воздушного потока (43 и 100 л/мин, соответственно) с разным содержанием водорода. Температуру в камерах поддерживали при (25…30)°С. Ступенчато меняя концентрацию водорода в подаваемом в камеру газовом потоке, каждый раз регистрировали установившуюся в испытательной камере стационарную концентрацию водорода С, а также (с помощью термопар) температуру катализатора. Из величин входящих потоков воздуха (Jвозд) и водорода (Jвод) находили параметр iкат по формуле:

На фиг.4 приведены соответствующие зависимости температуры катализатора (Т) от стационарной концентрации водорода в камере. Длительная (многочасовая) работа канальных сборок в интервале C до 15% об. и температур катализатора до (600…700)°C не приводила к воспламенению водорода в испытательной камере. При этом каталитические пластины и после многократного тестирования в указанных условиях сохраняли каталитическую активность и практически не изменяли своего внешнего вида и массы. Из этого можно сделать вывод, что удельная скорость каталитического процесса для канальной структуры СКЭ согласно изобретению практически не зависит от размера и производительности ПАР. По соображениям безопасной работы с большими объемами водорода снятие зависимости iкат - С для второго ПАР были ограничены С=10% об.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАССИВНЫЙ АВТОКАТАЛИТИЧЕСКИЙ РЕКОМБИНАТОР ВОДОРОДА И КИСЛОРОДА СО СТУПЕНЧАТО УВЕЛИЧИВАЮЩЕЙСЯ В НАПРАВЛЕНИИ ГАЗОВОГО ПОТОКА СКОРОСТЬЮ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ | 2011 |

|

RU2461900C1 |

| ПАССИВНЫЙ АВТОКАТАЛИЧЕСКИЙ РЕКОМБИНАТОР ВОДОРОДА И КИСЛОРОДА С БОКОВЫМ ЗАБОРОМ ВОДОРОД-ВОЗДУШНОЙ ГАЗОВОЙ СМЕСИ | 2013 |

|

RU2537956C1 |

| Пассивный автокаталитический рекомбинатор водорода и кислорода со средствами организации дополнительного потока окружающей воздушной среды к сборкам каталитических элементов в направлении поперечном к основному | 2016 |

|

RU2623459C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ С УСКОРЕННЫМ ТЕХНОЛОГИЧЕСКИМ ЦИКЛОМ КАТАЛИЗАТОРА ДЛЯ РЕКОМБИНАТОРА ПАССИВНОГО ТИПА ВОДОРОДА И КИСЛОРОДА | 2011 |

|

RU2471555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ИМПРЕГНИРОВАННЫЙ ПОРИСТЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА | 2011 |

|

RU2468866C1 |

| КАТАЛИЗАТОР ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2361663C1 |

| Пассивный каталитический рекомбинатор водорода и кислорода | 2021 |

|

RU2761989C1 |

| ПАССИВНЫЙ КАТАЛИТИЧЕСКИЙ РЕКОМБИНАТОР ВОДОРОДА | 2008 |

|

RU2360734C1 |

| РЕКОМБИНАТОР И СПОСОБ РЕКОМБИНАЦИИ ВОДОРОДА ИЛИ МЕТАНА И КИСЛОРОДА В ГАЗОВОЙ СМЕСИ | 2015 |

|

RU2599145C1 |

| РЕКОМБИНАНТНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2446488C2 |

Изобретение относится к области водородной безопасности и может быть использовано для удаления водорода в помещениях, в частности при утечках водорода на предприятиях химической индустрии, из установок с применением жидкого водорода, в хранилищах водородных баллонов, при захоронении ядерных отходов, при авариях на атомных электростанциях и др. Пассивный автокаталитический рекомбинатор (ПАР) водорода и кислорода содержит вертикально расположенный полый трубчатый корпус 1, свободно сообщенный в своих верхнем и нижнем торцах 1.1 и 1.2 с окружающей средой, и помещенную в его нижней части по меньшей мере одну сборку каталитических элементов (СКЭ) 2,3 в виде горизонтального ряда вертикально расположенных каталитических пластин 4. Каждая каталитическая пластина 1 СКЭ установлена внутри канала 5, образованного двумя канальными пластинами 4 из материала, каталитически не активного для реакции рекомбинации водорода и кислорода, причем нижний торец каждой каталитической пластины 4 расположен внутри, а верхний - за пределами соответствующего канала 5. Все пластины 4,6 каждой последующей СКЭ 3 могут быть установлены над пластинами предыдущей СКЭ 2 с изменением ориентации на (45…90)°. Технический результат - предотвращение локального перегрева и возможного разрушения каталитических элементов при сохранении высокой каталитической активности рекомбинатора. 5 з.п. ф-лы, 4 ил.

1. Пассивный автокаталитический рекомбинатор водорода и кислорода, содержащий вертикально расположенный полый трубчатый корпус с сечением круглого или иного профиля, свободно сообщенный в своих верхнем и нижнем торцах с окружающей средой и помещенную в его нижней части по меньшей мере одну сборку каталитических элементов в виде горизонтального ряда вертикально расположенных каталитических пластин, отличающийся тем, что каждая каталитическая пластина сборки установлена внутри канала, образованного двумя канальными пластинами из материала, каталитически не активного для реакции рекомбинации водорода и кислорода, причем нижний торец каждой каталитической пластины расположен внутри, а верхний - за пределами соответствующего канала.

2. Пассивный автокаталитический рекомбинатор по п.1, отличающийся тем, что все пластины каждой последующей сборки установлены над пластинами предыдущей сборки с изменением ориентации на 45 - 90°.

3. Пассивный автокаталитический рекомбинатор по п.1, отличающийся тем, что ширина просвета между канальными и каталитической пластинами с каждой стороны последней составляет 10 - 30 мм.

4. Пассивный автокаталитический рекомбинатор по п.1, отличающийся тем, что канальная пластина выполнена плоской, или гофрированной, или сетчатой из термо- и коррозионно-стойкого материала.

5. Пассивный автокаталитический рекомбинатор по п.1, отличающийся тем, что канальные пластины ориентированы под углом 5 - 70° к вертикали.

6. Пассивный автокаталитический рекомбинатор по п.1, отличающийся тем, что каталитические пластины имеют высоту 50 - 150 мм, канальные - 30 - 130 мм, расстояние между нижними торцами канальных и каталитических элементов составляет 10 - 50 мм, а между их верхними торцами - 10 - 100 мм.

| РЕКОМБИНАЦИОННОЕ УСТРОЙСТВО И СПОСОБ КАТАЛИТИЧЕСКОЙ РЕКОМБИНАЦИИ ВОДОРОДА И/ИЛИ МОНООКСИДА УГЛЕРОДА С КИСЛОРОДОМ В ГАЗОВОЙ СМЕСИ | 2000 |

|

RU2222060C2 |

| US 4911879 A, 27.03.1990 | |||

| US 20030161786 A1, 28.08.2003. | |||

Авторы

Даты

2013-11-20—Публикация

2012-10-11—Подача